| Titel: | Ueber die Erhizung der den Dampfkesselöfen zugeführten Luft. |

| Fundstelle: | Band 65, Jahrgang 1837, Nr. XXIV., S. 81 |

| Download: | XML |

XXIV.

Ueber die Erhizung der den

Dampfkesseloͤfen zugefuͤhrten Luft.

Aus dem Bulletin de la Société industrielle de

Mulhausen, No. 48.

Mit Abbildungen auf Tab.

II

Ueber die Erhizung der den Dampfkesseloͤfen

zugefuͤhrten Luft.

Die Gesellschaft erhielt im Februar 1835 durch Hrn. Jeremias Risler einige Mittheilungen uͤber die Anwendung von erhizter Luft

zur Unterhaltung des Feuers in den Dampfkesseloͤfen. Bei dem großen

Interesse, welches sie an der Benuzung der erhizten Luft bei dem Hohofenprocesse und

anderen metallurgischen Arbeiten nahm, und welches daraus hervorgeht, daß sie schon

seit mehreren Jahren einen Preis fuͤr die Beschreibung der besten hiebei

befolgten Methoden ausschrieb, mußte sie natuͤrlich auch diesem Gegenstande

ihre ganze Aufmerksamkeit schenken. Sie ließ sich daher im December 1835 durch Hrn.

Albert Schlumberger einen Bericht hieruͤber

erstatten, dem im Jan. 1837 ein zweiter von Hrn. Leonhard Schwartz abgefaßter Bericht folgte. Diese beiden Berichte sind es, die wir

unseren Lesern zur Einsicht vorlegen.

I. Bericht des Hrn. A.

Schlumberger.

Es ist bekannt, daß man sich sowohl in England, als in Frankreich und Deutschland

schon seit einigen Jahren beim Hohofenbetriebe erhizter Luft bedient, und daß man

die Luft zu diesem Behufe entweder mittelst Geblaͤsen durch Roͤhren

treibt, die durch die bei der Gicht entweichenden Flamme erhizt werden, oder die man

wohl auch laͤngs der inneren Waͤnde des Ofens anbringt, oder in

eigenen Oefen erhizt.

Die Commission wollte sich auf einige allgemeine Betrachtungen und auf eine einfache

Darlegung der Versuche beschraͤnken, welche sie zur Bestaͤtigung der

Vortheile, die aus der neuen von Hrn. Risler

vorgeschlagenen Methode erwachsen muͤßten, an dem Kessel einer Dampfmaschine

von 20 Pferdekraͤften in den Werkstaͤtten der HH. André Koͤchlin und Comp. in Muͤlhausen anstellte;

ohne dabei in eine Beschreibung des Apparates selbst einzugehen. Bei der

Aehnlichkeit, welche jedoch dieses Verfahren mit dem an den Hohoͤfen

gebraͤuchlichen hat, duͤrfte es gut seyn, Einiges uͤber die

guͤnstigen Resultate vorauszuschiken, welche man an diesen erzielte, und die bereits durch

eine mehrjaͤhrige Erfahrung bewaͤhrt sind.

An den Huͤttenwerken in Wasseralfingen in Wuͤrtemberg bedurfte man,

nach den Angaben des Hrn. Voltz

Wir haben den Bericht, den Hr. Voltz erstattete,

im polyt. Journal Bd. LII. S. 100

ausfuͤhrlich bekannt gemacht.A. d. R., bei dem Betriebe mit kalter Luft zum Ausbringen von 100 Pfd. Roheisen

zwischen 175 und 185 Pfd. Holzkohlen, wovon 100 Pfd. Buchen- und 85 Pfd.

Fichtenkohlen. Bei der Anwendung von heißer Luft nahm der Verbrauch an Kohlen in dem

Maaße ab, als die Temperatur hoͤher stieg, so daß bei Luft von 195 bis

200° R. zum Ausbringen von 100 Pfd. Roheisen nur mehr 113 Pfd. Holzkohlen

erforderlich waren. Der Verbrauch an Kohlen per Woche

erlitt bei der Anwendung von heißer Luft kaum eine Veraͤnderung; dagegen

stieg aber die Production an Roheisen von 527 auf 735; auch lieferten die Oefen bei

einem regelmaͤßigeren Gange Eisen von besserer Qualitaͤt und besser

verglaste Schlaken.

An dem Huͤttenwerke in Vienne im Dept. de

l'Isère, wo die Luft in eigenen Oefen bis zum Schmelzpunkte des

Bleies erhizt wird, bedurfte man auf 100 Pfd. Roheisen 250,87 Pfd. Kohks, die aus

Steinkohlen von St. Etienne bereitet worden waren. Seit der Anwendung der erhizten

Luft sank dieser Verbrauch auf 131,82 Pfd. Kohks, und 14,42 Pfd. Steinkohlen, womit

die Luft erhizt wird, herab.

An mehreren Huͤttenwerken Englands und Schottlands, an denen man die Luft noch

uͤber den Schmelzpunkt des Bleies hinaus erhizte, konnte man mit

groͤßerer Ersparniß die Kohks durch rohe Steinkohlen ersezen.Man vergleiche hieruͤber den Bericht des Hrn. Gueymard im polyt. Journal Bd.

XLIX. S. 189.A. d. R. So ist z.B. an dem Huͤttenwerk von Clyde in Folge dieser

Veraͤnderung die taͤgliche Production von 6 auf 9 gestiegen. Dabei kam

eine Tonne Roheisen im Jahre 1829 beim Betriebe mit kalter Luft und mit Kohks auf 95

Fr. 86 Cent.; im Jahre 1833 hingegen beim Betriebe mit heißer Luft und mit

Steinkohlen nur auf 62 Fr. 42 Cent. In Calder sank der Gestehungspreis einer Tonne

Roheisen von 99 Fr. 46 Cent., im Jahre 1833 in Folge der Anwendung von heißer Luft

und rohen Steinkohlen auf 62 Fr. 15 Cent.

An den Cupoloͤfen oder an den Oefen à la

Wilkinson brachte man es durch Anwendung von erhizter Luft innerhalb

gleicher Zeit auf eine doppelte Production und auf eine Ersparniß an Brennmaterial

und an dem uͤbrigen Kostenaufwande, um beinahe die Haͤlfte.

Diese durch lange Erfahrung bewaͤhrten Thatsachen genuͤgen, um zu beweisen, welcher Nuzen

wenigstens beim Ausschmelzen des Roheisens aus der Anwendung von heißer Luft

erwachsen muß. Von deren Anwendung bei der Dampfkesselfeuerung waren keine so

schoͤnen Resultate zu erwarten. Denn der Theorie nach kann 1 Kilogr.

Steinkohlen beilaͤufig nur 10 Kilogr. Wasser verdampfen. Da nun durch viele

Beobachtungen hergestellt ist, daß man bei einem wohl verstandenen Kesselsysteme,

bei einem sorgfaͤltigen Baue und bei guten Steinkohlen mit einem Kilogr.

Kohlen uͤber 6 Kilogr. Wasser verdampfen kann; und da man es, wenn man den

Angaben trauen darf, selbst auf mehr dann 7 Kilogr. Wasser gebracht hat, so erhellt,

daß bei der Kesselfeuerung keine so große Ersparniß mehr zu erzielen war, wie bei

dem Hohofenbetriebe. Denn, obiges Verhaͤltniß von 6 zu 9 beibehalten,

wuͤrde man hier das theoretische Maximum, naͤmlich 7 zu 10 1/2

erreichen, unter welchem man nothwendig immer bleiben wird, besonders so lange man

zur Erzeugung eines gehoͤrigen Luftzuges und zur Erhizung der Luft heiße Luft

in den Schornstein eintreten lassen muß.

Die Anwendung erhizter Luft scheint daher hauptsaͤchlich bei unvollkommenen

pyrotechnischen Apparaten vortheilhafte Resultate zu versprechen. Nimmt man z.B. an,

daß man in einem fehlerhaft und schlecht gebauten Kessel mit einem Kilogr.

Steinkohlen nur 3 Kilogr. Wasser verdampfen koͤnne, waͤhrend man in

einem besseren Kessel mit gleichem Aufwande 6 Kilogr. Wasser zu verdampfen vermag,

so wird man in ersterem Falle zur Verdampfung von 1000 Kilogr. Wasser 333 1/3, in

lezterem Falle hingegen nur 166 2/3 Kilogr. Steinkohlen beduͤrfen. Sezt man

nun die aus der Anwendung von erhizter Luft erwachsende Ersparniß zu 1/3 an, so wird

sich fuͤr je 1000 Kilogr. verdampften Wassers in ersterem Falle eine

Ersparniß von 111 Kilogr., im zweiten hingegen nur eine von 55 1/2 Kilogr.

Steinkohlen ergeben, so daß also bei dem besseren Kessel die Ersparniß um die

Haͤlfte geringer seyn wird, als an dem schlechteren.

Eine zweite Frage, welche noch erhoben werden kann, betrifft den Zug der Luft. Bei

der Anwendung von kalter Luft hat man bisher die Bemerkung gemacht, daß unter

uͤbrigens ganz gleichen Umstaͤnden jene Kessel, deren Oefen den

staͤrksten Zug hatten, innerhalb einer bestimmten Zeit und mit einer

gegebenen Quantitaͤt Steinkohlen die groͤßte Menge Wasser verdampften;

daß das Brennmaterial um so besser brannte, je staͤrker der Zug war; und daß

die Geschwindigkeit des Luftzuges in dem Maaße stieg, als die Temperatur im Inneren

des Schornsteins zunahm: woraus man denn den Schluß zog, daß man, um eine gute

Verbrennung oder Verdampfung zu erzielen, die Temperatur im Schornstein nicht zu

sehr erniedrigen darf.

Wenn zum Erhizen der kalten, zur Speisung des Feuers bestimmten Luft die verbrannte

Luft vor ihrem Eintritte in den Schornstein benuzt wird, so scheint es, als ob diese

verbrannte Luft nur mit einer weit niedrigeren Temperatur, als sie ohne Anwendung

des Apparates gehabt haͤtte, in den Schornstein gelangen koͤnnte;

allein, wenn man bedenkt, daß der groͤßere Theil des der verbrannten Luft

entzogenen Waͤrmestoffes an die in die Feuerstelle gelangende Luft abgegeben

wird, und daß hiedurch auf der Feuerstelle selbst eine raschere Absorption, eine

vollkommenere Verbrennung und eine weit hoͤhere Temperatur erzeugt wird, so

wird man finden, daß die geringe Menge des dem Schornsteine entzogenen

Waͤrmestoffes reichlich ersezt wird. Erwaͤgt man, daß durch die

Speisung der Heizstelle mit heißer Luft die Intensitaͤt der Hize auf dieser

erhoͤht werden muß, und daß mithin in Folge der großen Differenz zwischen der

Temperatur der Heizstelle und jener des im Kessel befindlichen Wassers innerhalb

einer bestimmten Zeit mehr Waͤrmestoff von dem Wasser absorbirt werden muß,

so kann man im Voraus den Schluß ziehen, daß aus der Anwendung von erhizter Luft bei

den gewoͤhnlichen Kesselfeuerungen ein Vortheil erwachsen muß, der, wenn auch

geringer als an den Hohoͤfen, doch immer noch sehr betraͤchtlich

ist.

Nunmehr zu den Versuchen, von denen die beiden ersteren bei den HH. André Koͤchlin und Comp. an dem blechernen Kessel einer

Dampfmaschine von 20 Pferdekraͤften und mit niederem Druke angestellt wurden.

Zur Feuerung verwendete man Steinkohlen von Ronchamp, und zwar zur Haͤlfte

von erster und zur Haͤlfte von zweiter Qualitaͤt; sie wurden in

unserer Gegenwart abgewogen. Das Einsteigloch blieb bestaͤndig offen; bei ihm

entwich der Dampf und bei ihm wurde auch das Wasser eingetragen, um den Wasserstand

im Kessel so viel als moͤglich immer auf gleichem Niveau zu erhalten. Nachdem

das Wasser zum Kochen gebracht worden war, reinigte man den Heerd, und begann die

Heizung mit den im Voraus abgewogenen Steinkohlen.

Erster Versuch. Mit kalter Luft. Dauer 2 3/4 Stunden. Man

brauchte 40 Minuten, um das Wasser zum Sieden zu bringen. 362 Kilogr. Steinkohlen

verdampften 1425 Kilogr. Wasser, wonach auf 1 Kilogr. von ersteren 3,92 Kilogr.

Dampf kamen. Die gaͤnzlich verbrannte Steinkohle gab 105 Kilogr. oder 29

Proc. Schlake.

Zweiter Versuch. Mit heißer Luft. Dauer 3 Stunden. Das

Wasser kam schon in 10 Minuten zum Sieden. 372 Kilogr. Steinkohlen verdampften 2070

Kilogr. Wasser, wonach auf 1 Kilogr. Kohlen 5,70 Kilogr. Dampf kamen. Als

Schlakenruͤkstand blieben 94 Kilogr. oder 26 Proc. Wir konnten den Hizgrad,

den die Luft hatte, nicht

messen; gewiß befand sie sich jedoch unter dem Schmelzpunkte des Bleies, da mehrere

in den Luftstrom gebrachte Stuͤkchen Blei nicht in Fluß kamen.

Da 1 Kilogr. Steinkohlen mit kalter Luft nicht ganz 4 Kilogr. Dampf gab, und dabei

einen Schlakenruͤkstand von 29 Proc. ließ, so konnte man schließen, daß das

System, nach dem der Kessel gebaut war, fehlerhaft und die Steinkohle von sehr

mittelmaͤßiger Guͤte war. Um sich von lezterer zu uͤberzeugen,

wurden an zwei verschiedenen Kesseln mit Kohlen, die von einem und demselben Haufen

genommen wurden, Versuche angestellt. Einer dieser Kessel, der sich auf der Bleiche

der HH. Schlumberger, Koͤchlin u. Comp. befand,

aus Kupferblech bestand, und mit niederem Druk arbeitete, bildete einen Cylinder von

20 Fuß Laͤnge, 5 Fuß im Durchmesser, und hatte zwei quer durch ihn laufende

Siederoͤhren.

Dritter Versuch. Mit kalter Luft. Dauer 3 Stunden. 300

Kilogr. Steinkohlen verdampften 1600 Kilogr. Wasser, oder 1 Kilogr. Kohlen gab 5,33

Kilogr. Dampf. Die Kohlen ließen nach gaͤnzlicher Verbrennung nur 60 Kilogr.

Schlaken, d.h. 20 anstatt 29 Proc.

Der andere Kessel, der sich in der Spinnerei der HH. Schlumberger, Koͤchlin und Comp. befand, gehoͤrte einer

Dampfmaschine von 20 Pferdekraͤften, welche mit einem Druke von 2 1/2 bis 3

1/2 Atmosphaͤren arbeitete; er bestand aus Gußeisen, hatte eine cylindrische

Gestalt, und unterhalb zwei Siederoͤhren aus Eisenblech. Das Einsteigloch

blieb gleichfalls bestaͤndig offen.

Vierter Versuch. Mit kalter Luft. Dauer 2 3/4 Stunden.

362 Kilogr. Steinkohlen verdampften 1737,60 Kilogr. Wasser, oder 1 Kilogr. Kohlen

gab 4,80 Kilogr. Dampf. Nach gaͤnzlicher Verbrennung waren 76 Kilogr. oder 21

Proc. Schlaken geblieben.

Die weiteren Versuche wurden mit dem lezteren Kessel mehr im Großen angestellt, und

waͤhrend der Dampf der Maschine, die mit einem Druke von beilaͤufig 3

Atmosphaͤren arbeitete, zugefuͤhrt ward. Zur Feuerung wurden

Steinkohlen von verschiedener Qualitaͤt genommen. Die Speisung des Kessels

geschah theils mit kaltem Wasser von 9 bis 10°, theils mit Wasser, welches in

einem zweiten Kessel, um den die heiße Luft vor ihrem Entweichen in den Schornstein

circulirte, vorher auf 80 bis 90° C. erhizt wurde. Die zwischen dem Mantel

und den Cylindern verdichtete Quantitaͤt Dampf, welche als Wasser an den

Kessel zuruͤkkehrte, wurde bei saͤmmtlichen Versuchen ganz

vernachlaͤssigt, da wir keine zum Abschaͤzen derselben geeignete

Vorrichtung hatten. Das Speisungswasser wurde mittelst des Wasser-Reservoirs,

welches vorher genau geeicht worden war, gemessen. Wir nahmen beim Beginne eines

jeden Versuches sorgfaͤltig die Hoͤhe des Wassers im Kessel, und

stellten am Schlusse der Arbeit dieses Niveau jedes Mal wieder her. Zur Speisung des

Heerdes diente ein Speisungsapparat, der das Kohlenklein aufgab, waͤhrend die

groben Kohlen durch die Feuerthuͤr eingetragen wurden.

Fuͤnfter Versuch. Mit kalter Luft. Dauer 14 1/2

Stunden. Speisungswasser zu beilaͤufig 80° C. Steinkohle von

Saarbruͤck, zur Haͤlfte klein, zur Haͤlfte grob. 3375 Pfd.

davon verdampften 20,700 Pfd. Wasser; 1 Kilogr. lieferte also 6,02 Kilogr. Dampf.

Der Schlakenruͤkstand betrug 440 1/2 Pfd. oder 13 Proc.

Sechster Versuch. Dauer 13 Stunden. Speisungswasser zu

beilaͤufig 80°. Steinkohle von Saarbruͤck, zu 2/3 klein und 1/3

grob. 3100 Pfd. davon verdampften 18,800 Pfd. Wasser, wonach auf 1 Kilogr.

Steinkohlen 6,06 Kilogr. Dampf kamen. Als Ruͤkstand blieben 353 Pfd. oder 11

Proc. Schlaken.

Siebenter Versuch. Dauer 14 Stunden. Kaltes

Speisungswasser von 8 oder 9°. Steinkohlen von Saarbruͤck, zur

Haͤlfte klein und zur Haͤlfte grob. 3950 Pfd. davon verdampften 21,300

Pfd. Wasser, so daß auf 1 Kilogr. Kohlen 5,39 Kilogr. Dampf kamen. Als

Ruͤkstand verblieben 497 Pfd. oder 12 Proc. Schlaken.

Achter Versuch. Dauer 14 Stunden. Speisungswasser von

beilaͤufig 80°. Steinkohle von St. Etienne, durchaus klein. 3400 Pfd.

davon verdampften 20,500 Pfd., mithin gab 1 Kilogr. Kohlen 6,03 Kilogr. Dampf. Der

Schlakenruͤkstand betrug 395 Pfd. oder 11 1/2 Proc.

Neunter Versuch. Dauer 13 1/2 Stunden. Kaltes

Speisungswasser von 8 bis 10°. Steinkohle von St. Etienne, durchaus klein.

3900 Pfd. davon verdampften 20,300 Pfd. Wasser, wonach auf 1 Kilogr. Kohlen 5,20

Kilogr. Dampf kommen. Der Ruͤkstand an Kohlenschlaken betrug 439 Pfd. oder 11

Proc.

Zehnter Versuch. Dauer 13 1/3 Stunden, 1/3 Steinkohlen

klein von St. Etienne, 2/3 von Ronchamp, wovon die eine Haͤlfte von erster

und die zweite Haͤlfte von zweiter Qualitaͤt. 3800 Pfd. davon

verdampften 21,400 Pfd. Steinkohlen, so daß 1 Kilogr. Kohle 5, 55 Kilogr. Dampf

lieferte. Der Schlakenruͤkstand betrug 710 Pfd. oder 18 Proc.

Aus diesen Versuchen kann man den Schluß ziehen:

1) daß 1 Kilogr. reiner Steinkohle von Saarbruͤck und von St. Etienne 6

Kilogr. Wasser verdampfte, wenn man die heiße Luft um einen zweiten Kessel

circuliren ließ, bevor man ihr in den Schornstein uͤberzugehen gestattete;

und wenn man den Kessel mit Wasser welches bereits bis nahe an 80° des 100 gradigen

Thermometers erhizt war.

2) daß, wenn man 1/3 Steinkohle von Saarbruͤck mit 2/3 Steinkohle von Ronchamp

vermengte, auf 1 Kilogr. dieses Gemenges 5 1/2 Kilogr. verdampftes Wasser kamen.

3) daß, wenn man kaltes Speisungswasser anwendete, reine Saarbruͤcken

Steinkohle und reine Steinkohle von St. Etienne per Kilogramm Kohle 5 1/3 Kilogr.

Wasser verdampfte.

Obschon aus einer Vergleichung dieser Versuche hervorgeht, daß die mit kalter Luft

gespeisten Heerde bei einer Kesselspeisung mit kaltem Wasser Resultate gaben, die

jenen des mit heißer Luft gespeisten Kessels kaum nachstanden; und daß die Kessel,

welche mit Wasser von 80° gespeist wurden, und an deren Heerd kalte Luft

zugefuͤhrt wurde, selbst vorteilhaftere Resultate lieferten, so laͤßt

sich daraus doch noch durchaus kein Schluß gegen das Princip der Speisung der Heerde

mit heißer Luft ziehen. Es hat vielmehr den Anschein, daß bei dem ersten dem

Versuche unterworfenen Apparate das System des Kessels und vielleicht auch die

Dimensionen und Einrichtungen des Rauchfanges und der Feuerzuͤge fehlerhaft

waren.

Da die Commission wußte, daß in Kuͤrze in der Fabrik der HH. Dollfus, Mieg und Comp. ein neuer Apparat an einem anders

eingerichteten Kessel angebracht werden sollte, so hat die Commission auch die an

diesem sich ergebenden Resultate abwarten wollen. Diese lauten nun folgender

Maßen.

Bei Anwendung von kalter Luft verbrauchte man am

2.

Dec. 1835

7130 Pfd. Steinkohlen von

Gémonval.

3.

–

–

7130 –

–

–

–

4.

–

–

6800 –

–

–

–

5.

–

–

7130 –

–

–

–

––––––

Summa

28,290 Pfd.

Dieß gibt also im mittleren Durchschnitte einen taͤglichen Verbrauch von 7072

1/3 Pfd.

Mit heißer Luft von

50° R.

hingegen verbr. man am

9. Dec. 1835

v. ders. Kohle

5980 Pfd.

101° –

–

–

–

10. –

–

–

–

5750 –

120° –

–

–

–

11. –

–

–

–

5636 –

130° –

–

–

–

12. –

–

–

–

5395 –

Man hofft die Temperatur der zur Speisung dienenden Luft auf 150° erhalten zu

koͤnnen; allein selbst wenn man nur eine Temperatur von 130° annimmt,

wuͤrde sich die Ersparniß immer noch verhalten wie 7072 : 5395 = 100,76 oder

24 Proc. gleichkommen. Wir glauben uͤbrigens, daß der Apparat noch

laͤnger arbeiten muͤsse, bevor man wagen darf, begruͤndete Schluͤsse

aus dessen Leistungen zu ziehen. Nur so viel scheint schon jezt hergestellt, daß die

heiße Luft unter uͤbrigens ganz gleichen Umstaͤnden an den

Dampfkesseln mit großem Vortheile benuzt werden kann; daß sich diese Vortheile um so

augenscheinlicher ergeben werden, je fehlerhafter die Kessel gebaut sind; und

endlich, daß man auf diese Weise in Stand gesezt wird, selbst ganz schlechte

Steinkohlen mit gutem Erfolge zu benuzen.

II. Bericht des Hrn. Leonhard

Schwartz.

Seit den im Jahre 1835 angestellten Versuchen wurden mehrere Apparate zur

Heerdspeisung mit heißer Luft gebaut. Die Commission hat deren Eigenthuͤmer

bewogen, vergleichsweise Versuche mit denselben anzustellen. Die Resultate dieser

lauten wie folgt.

1. Versuch bei den HH. Schlumberger,

Koͤchlin und Comp.

Der aus Kupferblech von 3 Linien in der Dike gebaute Dampfkessel, welcher zum

Heizen einer Faͤrberei diene, besteht aus einem Cylinder von 5 Fuß im

Durchmesser und 20 Fuß Laͤnge; mitten durch ihn laufen zwei

Roͤhren, jede von 15 Zoll im Durchmesser. Das Feuer zieht laͤngs

des Bodens des Kessels hin, kehrt dann durch die seitlichen Canaͤle,

welche sich zur Rechten und zur Linken befinden, zuruͤk, um endlich,

nachdem es durch die beiden erwaͤhnten Roͤhren gestroͤmt

ist, in den Schornstein zu gelangen. In Hinsicht auf den Schornstein ist der

Kessel so eingerichtet, daß man zwischen den beiden Heizmethoden Versuche

anstellen kann, ohne daß Nachtheile fuͤr den Kessel oder fuͤr den

Schornstein daraus erwachsen. 30 Fuß hoch uͤber dem Kessel sind zwei zur

Speisung des Kessels dienende Wasserbehaͤlter angebracht, welche einzeln

gefuͤllt und geleert werden koͤnnen, und in denen der Wasserstand

mittelst eines Schwimmers regulirt und auf gleicher Hoͤhe erhalten wird.

Der runde Schornstein hat 100 Fuß Hoͤhe; sein Durchmesser betraͤgt

an der Basis 3 und am oberen Ende 2 Fuß; der Rost hat eine Oberflaͤche

von 20 Quadratfuß, und man kann darauf stuͤndlich 4 Cntr. Steinkohlen

verbrennen. Der Zug ist gut; das Feuer weiß, und die Steinkohlen werden gut

verbrannt. Dieser Apparat gab bei den Versuchen, welche eine Woche lang Tag und

Nacht dauerten, folgende Resultate:

Mit kalter Luft. Temperatur des Rauchfanges

350° Celsius. Nr. 1 2000 Kilogr. Steinkohlen von Saarbruͤck von

mittlerer Qualitaͤt verdampften 10,000 Kilogr. Wasser. Nr. 2 2000 Kilogr.

Steinkohlen von Blanzy von geringerer Qualitaͤt verdampften 8000 Kilogr.

Wasser.

Mit heißer Luft. Temperatur der Luft 100°. Nr.

3. 2000 Kilogr. Steinkohlen von Saarbruͤck verdampften 10,600 Kilogr.

Wasser. Nr. 4. 2000 Kilogr. Steinkohlen von Blanzy verdampften 8480 Kilogr.

Wasser. Es ergab sich also zu Gunsten der heißen Luft ein Vortheil von 6

Proc.

2. Versuch bei den HH. Dollfus, Mieg

und Comp.

Der dem Versuche unterworfene Dampfkessel aus Eisenblech speist eine

Dampfmaschine von 24 Pferdekraͤften, welche mir einem Druke von 2 1/2

Atmosphaͤren arbeitet, und zum Betriebe einer Maschinenweberei dient.

Man verbrauchte bei Anwendung von kalter Luft in 76 Arbeitsstunden 283

Demihectol. oder 11,320 Kilogr. Steinkohlen von Blanzy, wonach also 3,72

Demihectol. oder 148,80 Kilogr. auf die Arbeitsstunde kommen.

Mit heißer Luft verbrauchte man in 78 Arbeitsstunden 250 Demihectol. oder 10,000

Kilogr. derselben Steinkohle, so daß auf eine Arbeitsstunde nur 3,20 Demihectol.

oder 128 Kilogr. kamen.

Hieraus ergibt sich demnach zu Gunsten der heißen Luft eine Ersparniß von 14

Proc. Dieß wird auch allgemein anerkannt, denn alle jene Fabrikbesitzer, welche

an ihren Kesselfeuerungen einen Apparat mit heißer Luft anbrachten, geben zu,

daß ihnen ein wesentlicher Vortheil daraus erwuchs, und daß daher der neue

Apparat als eine wahre Verbesserung zu betrachten ist. Ueber die Zahl, welche

diese Ersparniß repraͤsentirt, konnte man sich bisher noch nicht

vereinigen; nur so viel ist gewiß, daß sie an guten, mit kalter Luft gespeisten

Heerden verhaͤltnißmaͤßig geringer ist, als an schlechten.

Das mit heißet Luft gespeiste Feuer hat eine kuͤrzere, aber weißere, und

also intensivere Flamme; auch wird das Brennmaterial vollkommener verbrannt.

Besonders auffallend zeigt sich dieß an Steinkohlen von schlechter

Qualitaͤt, die man bei Anwendung heißer Luft weit vorteilhafter benuzen

kann. Da naͤmlich die Luft wenigstens 300° haben muß, um sich mit

dem Brennstoffe verbinden zu koͤnnen, so ist gewiß, daß Luft, welche mit

100 anstatt mit 10° in den Heerd gelangt, die zu ihrer Zersezung

noͤthige Temperatur von 500° weit schneller erreichen wird.

Es ist wohl anzunehmen, daß es mehrere Wege gibt, dem Heerde eines Dampfkessels

eine solche Einrichtung zu geben, daß eine vollkommene Verbrennung eintritt, und

daß die Waͤrme des Rauches in solchem Grade absorbirt wird, daß derselbe

im Schornsteine nur mehr so viele Grade andeutet, als der Apparat mit heißer

Luft hat, nachdem dieser dem Rauche seinen Waͤrmeantheil entzogen.

Allein, da man nicht

immer im Stande ist, alle hiezu noͤthigen Umstaͤnde und

Bedingungen zu vereinigen, so wird es immer gut seyn, sich des heißen

Luftapparates zu bedienen, sobald man merkt, daß der Schornstein eine

hoͤhere Temperatur hat, als zur Erzielung des gehoͤrigen Zuges

noͤthig ist. Haͤtte der Heerd hingegen wegen zu enger Oeffnung des

Schornsteines oder der Rauchzuͤge einen zu schwachen Zug, so waͤre

der erwaͤhnte Apparat nicht an seinem Orte; sondern man muͤßte

vielmehr ganz entgegengesezte Mittel anwenden: d.h. man muͤßte eine

groͤßere Hize im Schornsteine erzeugen, oder was noch besser

waͤre, dessen Dimensionen abaͤndern. Dieß ist Alles, was die

Commission uͤber den von Hrn. Risler

vorgeschlagenen Apparat auszusprechen wagt, bis weitere Erfahrungen damit

gemacht worden sind.

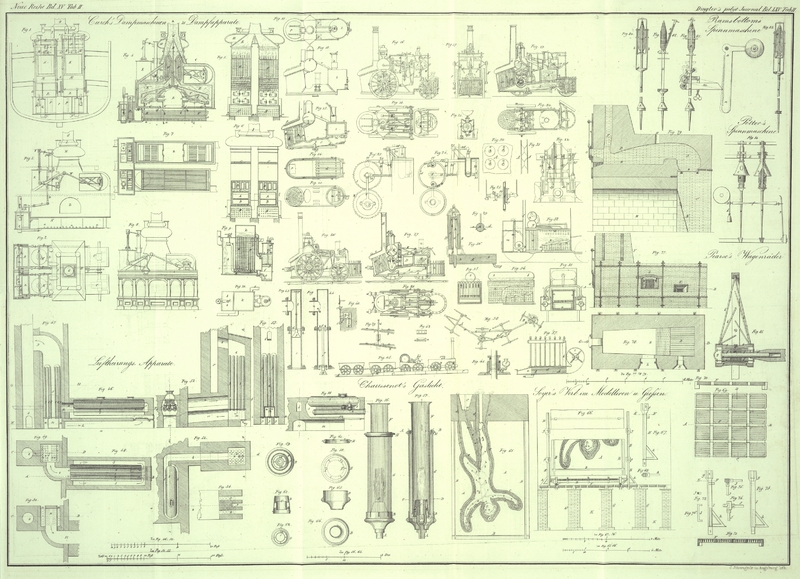

In Fig. 46

bis 50

sieht man den Apparat, welcher in der Fabrik der HH. Schlumberger, Koͤchlin und Comp. zur

Erhizung der Luft, womit die Kesselfeuerung unterhalten wird, dient; und zwar in

Fig.

46 in einem senkrechten Durchschnitte des Kessels, nach der Linie A, B des Grundrisses Fig. 48. In Fig. 47 in

einem senkrechten Durchschnitte des Roͤhrencanals nach der Linie C, D des Grundrisses Fig. 49. Fig. 48

ist ein horizontaler Grundriß des Kessels nach der Linie E, F in Fig. 48. Fig. 49

ist ein solcher Grundriß des Roͤhrencanals nach der Linie G, H in Fig. 47. Fig. 50

endlich ist ein horizontaler Durchschnitt des Mauerwerkes des

Roͤhrencanals nach der Linie K, L in Fig. 47.

An allen diesen Figuren sind gleiche Theile mit gleichen Zahlen bezeichnet. 1

ist der Dampfkessel; 2 sind die inneren Roͤhren, durch welche der Rauch

stroͤmt, wenn er aus den Feuerzuͤgen 3 ausstroͤmt. Durch

den Canal 4 begibt sich der Rauch in den Roͤhrencanal 5, in dem er um die

Heberroͤhren 6 und 7 circulirt, um die in diesen enthaltene Luft zu

erhizen, und um sich endlich durch die Oeffnung 9 in den Rauchfang 8 zu begeben.

Durch die beiden, in dem Mauerwerke des Roͤhrencanals angebrachten

Oeffnungen 10,10 wird die aͤußere kalte Luft den Roͤhren 7

zugefuͤhrt, damit sie in diesen in Folge der Erwaͤrmung

emporsteige; und damit sie dann wieder in den Roͤhren 6

herabstroͤme, um endlich in dem Canale 11 unter den Rost des Kessels zu

gelangen.

Die von Fig.

51 bis 55 gegebenen

Abbildungen dienen zur Erlaͤuterung des in der Fabrik der HH. Dollfus, Mieg und Comp. errichteten Apparates. Fig. 51

zeigt einen horizontalen Durchschnitt des Kessels mit dem Rauchfange und dem

Luftheizungsapparate nach der in Fig. 52 angedeuteten

Linie e, f; waͤhrend Fig. 52 einen

senkrechten Durchschnitt desselben Apparates nach den in Fig. 51 angedeuteten

Linien a, b und c, d vorstellt.

Fig.

53 ist ein senkrechter Durchschnitt des Roͤhrencanals nach der

Linie g, h in Fig. 51. Fig. 54

ist ein horizontaler Durchschnitt oder ein Grundriß desselben nach der Linie g, h, welche man in Fig. 51 bemerkt; man

ersieht hieraus die Anordnung der Oeffnungen, durch welche die aͤußere

Luft in die Heber gelangt. Fig. 55 endlich ist

ein Aufriß des Kessels nach der in Fig. 51 angedeuteten

Linie l, m. An allen diesen Figuren ist 1 der mit

drei Siedroͤhren ausgestattete Kessel. 2 und 3 sind die um den Kessel

herum gefuͤhrten Feuer- oder Rauchzuͤge, an deren

Muͤndung der Rauch in den großen Canal 4 tritt. Lezterer laͤuft

unten durch den Rauchfang 5, und laͤßt den Rauch in den

Roͤhrencanal 6 gelangen, wo er, indem er um die Heberroͤhren 7

circulirt, die in diesen enthaltene Luft erhizt, damit dieselbe erhizt durch die

Muͤndung 8 in den Rauchfang 5 gelange. Die in dem Mauerwerke des Canals 6

angebrachten Oeffnungen 9 lassen die aͤußere Luft in die aufsteigenden

Arme der Heber 7 gelangen. Bei dem Austritte aus diesen begibt sie sich in den

aus drei gußeisernen Platten bestehenden Kasten 10, und von hier aus durch den

Canal 11, welcher eine schwache Neigung hat, und der durch ein gemauertes

Gewoͤlbe von dem Feuerzuge 4 getrennt ist, unter den Rost. Von diesen

Oeffnungen 9 dienen zwei, welche von gleichen Dimensionen sind, zur Speisung von

je zwei Hebern oder Roͤhren; waͤhrend die dritte, welche kleiner

ist, nur zur Speisung der einzigen Heberroͤhre 12 dient. Leztere

unterscheidet sich von den uͤbrigen nur dadurch, daß ihr aufsteigender

Arm durch den gußeisernen Kasten tritt, um an die Oeffnung 9 zu gelangen,

waͤhrend die aufsteigenden Arme der anderen Heber seitlich von diesem

Kasten angebracht sind. Die Heberroͤhren bestehen in ihrer ganzen

Laͤnge aus Eisenblech von einer halben Linie Dike; nur am Grunde hat

dieses Blech bis auf eine Hoͤhe von beilaͤufig 3 Fuß gegen eine

Linie in der Dike, weil es daselbst einer staͤrkeren Hize ausgesezt ist.

Man kann uͤbrigens diesen dikeren Theil wohl auch aus Gußeisen

verfertigen. Doch scheint die Abnuͤzung nicht groß, da nach nunmehrigem

mehrjaͤhrigem Dienste weder an den blechernen noch an den gußeisernen

Theilen eine solche zu bemerken ist.

Tafeln