| Titel: | Bericht des Hrn. Kerris über Hrn. Lemaître's Krahn von Eisenblech, der zugleich als Schnellwage dient. |

| Fundstelle: | Band 102, Jahrgang 1846, Nr. L., S. 257 |

| Download: | XML |

L.

Bericht des Hrn. Kerris über Hrn. Lemaître's Krahn von Eisenblech, der zugleich

als Schnellwage dient.

Aus dem Bulletin de la Société

d'Encouragement, Jun. 1846, S. 261.

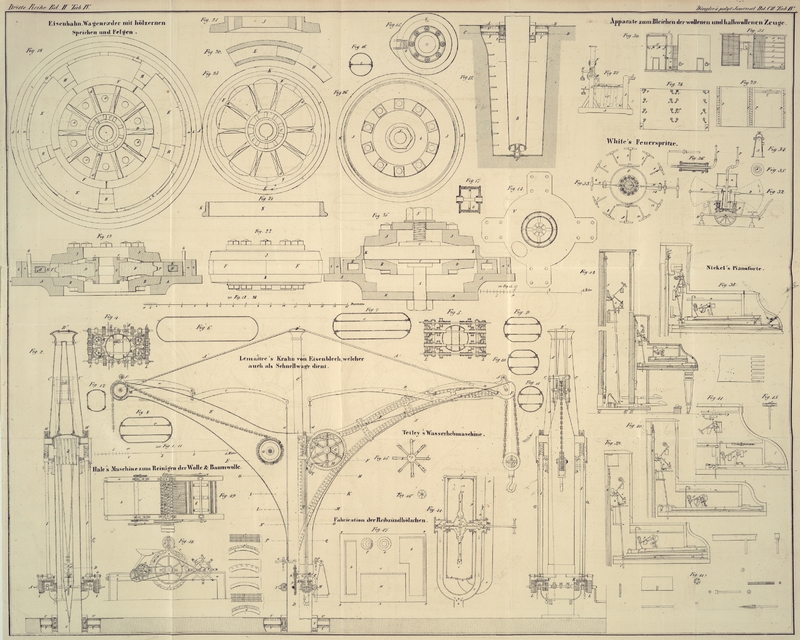

Mit Abbildungen auf Tab.

IV.

Kerris, über Lemaître's Krahn von Eisenblech.

Schon im Jahre 1836 hatte Hr. Durenne, Dampfkesselfabrikant in Paris, die Idee, einen Krahn von

Blech zu construiren, und derselbe ist seit dieser Zeit in seinen Werkstätten im

Gebrauche und thut gute Dienste.

Der Krahn, von welchem jetzt die Rede seyn soll, ist nach einem anderen Systeme

gebaut, hat eine andere Bestimmung und ist viel größer.

Hr. Lemaître

(Maschinenfabrikant in Chapelle-Saint-Denis bei Paris), welcher bei

seiner ausgedehnten Fabrication von Dampfkesseln, Siederöhren, blechernen

Brückenbalken etc. mit praktischen Vortheilen in Bezug auf Vereinigung und

Zusammenpassen von Blechen vertraut geworden ist, hat auch Gelegenheit gehabt, sich

durch directe Versuche von dem Grade des Widerstandes gegen Biegen und Verdrehen zu

überzeugen, welchen hohle Röhren von cylindrischer, conischer, ovaler und

elliptischer Form etc. darzubieten im Stande sind, und, gestützt auf die Resultate

seiner eigenen Beobachtungen, konnte er mit aller Sicherheit den einzelnen Theilen

seines Krahns die gehörigen Dimensionen geben. Beim Entwerfen desselben bemühte sich

Hr. Lemaître bei

möglichster Material- und Gewicht-Ersparung große Stabilität dadurch

zu erzielen, daß er diejenigen Formen wählte, welche den größten Widerstand

darbieten. Er glaubt deßhalb auch einen dauerhaften: und wohlfeilern Krahn

herstellen zu können, als die Krahne von Gußeisen und von Holz sind, und der bei zu

großer Belastung nicht einem plötzlichen Brechen, wie letztere, unterworfen ist.

Der Körper des Krahns besteht unten aus einem umgestürzten Kegel von 4 Meter Länge,

dessen kleinere Basis 0,50 Meter Durchmesser hat, und welcher als Drehungsachse

dient. 0,50 Meter unterhalb des Bodens schließt sich an den Kegel ein Cylinder von

0,85 Meter Durchmesser an, und dieser hat eine Höhe von 2,80 Meter. Auf dieser Höhe

fangen die Schnäbel an vorzutreten, und der Krahnkörper bekommt einen Querschnitt,

welcher mehr und mehr vom Kreise abweicht, so daß derselbe durch zwei parallele

ebene Seiten gebildet wird, welche durch gekrümmte Segmente vereinigt sind.

Das Ende eines jeden Schnabels, bis zur Achse der Leitrolle gemessen, befindet sich 7

Meter über dem Boden. Mit dem ersten Schnabel kann eine Last von 20,000 Kilogrammen

in einer horizontalen Entfernung von 5,48 Meter von der Drehungsachse des Krahns

gehoben werden, und mit dem zweiten 16,000 Kilogr. in einer Entfernung von 6,48

Meter. Das ganze Gewicht des Krahns mit den Schnellwagen, deren Anwendung jedoch

beliebig ist, beträgt 17,891 Kilogr.

Die Versuche, welche in neuester Zeit mit diesem Krahn in Havre gemacht wurden,

bürgen für seine Stärke und Leistungen und lassen auf leichte Unterhaltung und lange

Dauer schließen.

Es möchte hier nicht am unrechten Platze seyn, einige Betrachtungen über die Gründe

anzustellen, welche Hrn. Lemaître bestimmten, Eisenblech zur Construction eines

Uferkrahns zum Aus- und Einladen von Lasten zu wählen, während es ihm doch

freigestanden wäre, 1) schon bestehende gußeiserne Krahne, oder 2) solche Krahne,

die aus Holz und Gußeisen construirt sind, nachzuahmen. Man könnte auch die Frage

aufwerfen, warum der Erbauer 3) einer Verbindung von Blech und Gußeisen nicht den

Vorzug gegeben habe, oder 4) einem Systeme, bei welchem durchaus nur geschmiedetes

Eisen in Anwendung gebracht worden wäre.

Krahne ganz von Gußeisen und Krahne von Holz und

Gußeisen.

Gießereien und ähnliche Geschäfte, bei welchen sehr große Lasten vorkommen, wollten

anfangs, je nachdem sie mit schwereren und voluminöseren Producten zu thun hatten,

und deßhalb sich mit mächtigeren Krahnen versehen mußten, die Proportionen ihrer

gußeisernen Krahne, welche nach einem mittelgroßen Maaßstabe ausgeführt waren, und

ihrer Bestimmung, nämlich kleine oder mittelgroße Lasten zu heben, vollkommen

entsprochen hatten, vergrößern. Diese vergrößerten Krahne aber, welche, besonders

bei gewissen Verrichtungen, heftige Erschütterungen oder Stöße am Ende des Schnabels

auszuhalten haben, und ihrer Natur nach nur wenig Elasticität besitzen, schienen

gegen Brüche nicht mehr sicher genug zu seyn – Uebelstände, denen um so viel

schwieriger vorzubeugen war, als das Gußeisen nicht, wie z.B. das Holz, vor dem

Brechen besondere Erscheinungen wahrnehmen läßt. Man hat deßhalb in vielen

Hammerwerken, Gießereien etc. auf die Anwendung der als gefährlich verrufenen

gußeisernen Krahne verzichtet, obgleich sie in Gießereien und andern Werkstätten

dieser Art weniger gefährlich sind, als wenn sie zum Aus- und Einladen sehr

großer Lasten in Schiffe verwandt werden. Man gab, um die eben angeführte Gefahr zu

vermeiden, gewöhnlich den aus Holz und Gußeisen zusammengesetzten Krahnen den

Vorzug, und sorgte dafür, daß die Gußeisentheile bloß Druck, und so wenig als

möglich Biegung oder Zug in der Längenrichtung auszuhalten haben. Hiebei ist jedoch

nicht außer Acht zu lassen, daß das Holz, weil es schwindet, sich wirft, sein

Volumen verändert und bald in den gußeisernen Fassungen oder Schuhen nicht mehr so

genau anliegt, als es nach sorgfältigem Einpassen der Fall ist; daß ferner, da das

Holz eine von dem Gußeisen ganz verschiedene Elasticität besitzt, es sehr schwierig

seyn wird, diese beiden Materialien im vollkommenen Einklange mit einander zu

verbinden, und daß endlich, wenn man der Sicherheit halber die Gußeisentheile

stärker macht, man das Gewicht des Krahns, die Belastung des Drehungszapfens und die

Anschaffungskosten für den Apparat vermehrt. In der Absicht, diese Uebelstände zu

vermeiden, kamen ohne Zweifel Hr. Lemaître und andere Maschinenbaumeister auf den Gedanken, das

Holz und Gußeisen durch Eisenblech zu ersetzen, welches sehr wenig Schmiedearbeit

verursacht, und in kaltem Zustande so genau als man nur immer wünschen mag mit den

in den Kesselfabriken gebräuchlichen Maschinen zusammengepaßt und vereinigt werden

kann.

Krahne von Gußeisen und Blech, und Krahne von

Schmiedeisen.

Betrachtet man die ungleiche Vertheilung der Last und der Biegungen auf die einzelnen

Theile eines Krahns, an welchem eine Last ruhig hängt, und ferner die noch viel

größere Ungleichheit der Belastung dieser Theile, wenn die Last aufwärts oder

abwärts in Bewegung ist, wobei Schwankungen und Stöße vorkommen, so wird man

einsehen, daß gewisse Theile, wie z.B. die Drehungszapfen, der Ausdehnung und dem

Biegen viel weniger ausgesetzt sind, und daß deßhalb die Eigenschaften des Gußeisens

ihm hier einen passenden Platz sichern, während an andern Stellen das Blech den Vorzug

verdienen wird. Diese Betrachtung, welche derjenigen ganz ähnlich ist, auf welche

sich die Construction der Krahne aus Holz und Guß stützt, reicht auch hin, um

innerhalb gewisser Gränzen die Verbindung des Gußeisens mit Blech beim Bauen von

Krahnen zu rechtfertigen. Ein tieferes Studium wäre jedoch nöthig, um beurtheilen zu

können, bis zu welchem Punkte die Lösung dieses Problems vortheilhafter oder

wohlfeiler wäre, bei gleicher Stärke nämlich, als die Construction desselben

Apparates ausschließlich aus Eisenblech nach der Methode des Hrn. Lemaître.

Es bleibt uns nun noch übrig, über die vierte oben angeführte Kombination, nämlich

über einen Krahn, der durchaus in Schmiedeisen ausgeführt wäre, einige Worte zu

sagen. Ein solcher Apparat könnte in der That aus einer bei weitem kleineren Anzahl

einzelner Theile bestehen, als ein Blechkrahn, und auf den ersten Anblick könnte man

glauben, daß er den Vortheil einer einfacheren Zusammensetzung darbiete. Aus

demselben Grunde würden die Verbindungsstellen weniger zahlreich werden; aber sie

würden, da man mit größeren Flächen zu thun hat, schwieriger zu bearbeiten seyn und

theurer zu stehen kommen.

Nimmt man nun auf das Minimum des Gewichtes, das die geschmiedeten Theile zusammen

haben können, Rücksicht, so ist leicht zu begreifen, daß dasselbe eher größer wird

als kleiner, denn das Gewicht der Krahne von Blech, da im allgemeinen massive Theile

von gleichem Gewichte weniger Widerstand darbieten, als hohle Theile von größerem

äußeren Durchmesser.

Wir wollen nun die Kosten des Materials nebst Arbeitslohn betrachten. Für einen in

großem Maaßstabe auszuführenden Krahn können die geschmiedeten Theile nicht mehr aus

einer gewöhnlichen Schmiede hervorgehen, wo die Arbeit durch Menschenhände

verrichtet wird, sondern nur aus einer großartig angelegten Fabrik, die mit

Hammerwerken und den sonstigen Erfordernissen versehen ist.

Wenn auch die neuere Construction großer Schiffsdampfmaschinen viel dazu beigetragen

hat, daß sich einige Maschinenfabriken für außerordentlich große Stücke eingerichtet

haben und dieselben befriedigend zu nennen sind, so ist deren Herstellung bis jetzt

doch noch sehr schwierig und kostspielig. Hienach kann man annähernd abschätzen, daß

heutzutage geschweißte und bis zum Zusammensetzen fertige Theile, je nach ihrem

Gewichte, ihrer Größe und Form, per Kilogramm 1 1/2

– 2–3 mal so viel kosten als gewalztes Eisenblech; so daß geschmiedete

Krahne wohl schwerer als Blechkrahne ausfallen und sicherlich theurer zu stehen

kommen würden.

Es dürfte daher nicht rathsam seyn, seine Zuflucht zu großen Hammerschmieden zu

nehmen, um die complicirteren Blechverbindungen zu vermeiden. Die Fabrication großer

Stücke aus Kesselblech, wie sie Hr. Lemaître ausübt und vervollkommnet, strebt im Gegentheile aus

den Gränzen herauszutreten, welche ihr angewiesen schienen, und in gewissen Fällen

der Mangelhaftigkeit, dem hohen Preise und andern Uebelständen beim Schmieden selbst

abzuhelfen, wie z.B. dem ungeheuren Gewichte sehr großer geschmiedeter Gegenstände,

abgesehen von den daraus erwachsenden außerordentlich großen Anschaffungskosten. Wir

könnten übrigens in Frankreich wie in England Maschinenfabrikanten benennen, welche

auf ihren guten Ruf bedacht sind und keinen Anstand nehmen, in besondern Fällen aus

genieteten Kesselblechen Maschinentheile herzustellen, die in diesem Zustande

wenigstens eben so viel Sicherheit darboten, als durch Schweißen hätte erlangt

werden können.

Hr. Lemaître selbst

hatte Gelegenheit sein Verfahren dem Hrn. Mazeline in Havre mitzutheilen, der es übernommen hatte, auf eine

königliche Dampffregatte eine Hülfsmaschine von 220 Pferdekräften mit ihrem Zubehör

zu liefern, welche die archimedische Treibschraube in Bewegung setzen sollte. Die

Achse, durch welche die Kraft der Maschine der Schraube mitgetheilt wird, hätte,

wenn sie massiv und in der gehörigen Stärke geschmiedet worden wäre, aus zwei

gekuppelten Theilen hergestellt werden müssen, und sie hätte dann noch eines

Zwischenlagers bedurft. In diesem Zustande hätte sie ungefähr 10,000 bis 10,200

Kilogr. gewogen, Kuppelung und Lager eingerechnet. Hr. Lemaître konnte nur dadurch, daß er den

äußeren Durchmesser vergrößerte, die beiden massiven Achsen durch eine einzige hohle

von 13,30 Met. Länge und 0,55 Meter Durchmesser ersetzen, die aus cylindrischen

Stücken von Blech hergestellt war, welche auf Ringe aufgenietet und so verbunden

wurden. An den Enden der Achse hat das Blech eine Dicke von 12 Millimeter, und gegen

die Mitte zu von 14 Millimeter. Das Gewicht der auf diese Weise hergestellten Achse

betrug 2,822 Kilogr., also ungefähr den vierten Theil des Gewichtes, welches die

massive Achse bekommen hätte.

Aus den vorhergehenden Betrachtungen und Nachweisen folgt nun:

1) daß der Blechkrahn mit doppeltem Schnabel und doppelter Schnellwage, welchen Hr.

Lemaître an dem

Ufer des Bassins in Havre zum Aus- und Einladen von Lasten aufstellte, den

erforderlichen Bedingungen vollkommen entspricht;

2) daß nach den erwähnten Eigenschaften des Gußeisens, des Holzes, des Schmiedeisens

und des Bleches, die ökonomische und die rationelle Anwendung des letzteren zum Erbauen der

stärksten und dauerhaftesten Krahne sich vollkommen rechtfertigt, besonders wenn man

die vollkommneren Einrichtungen für Blecharbeiten hat, über welche Hr. Lemaître verfügen kann;

3) daß die specielle Kunst der Darstellung aus Blech, wie sie Hr. Lemaître ausübt, täglich

durch neue Hülfsquellen und vollkommnere Verfahrungsweisen dem Gießen und Schmieden

großer Gegenstände mehr zu Hülfe kommt, insbesondere beim Baue von Dampfmaschinen

und andern mechanischen Apparaten von sehr großen Dimensionen.

Beschreibung eines Krahns von Eisenblech, welcher als

Schnellwage dient.

Dieser von Hrn. Lemaître

erbaute Apparat besteht größtentheils aus Blech erster Qualität. Die Blechtafeln

haben die größtmöglichen Dimensionen und eine Dicke von 9–13 Millimetern.

Alle diejenigen Verbindungen, welche stark angestrengt werden, sind mittelst

überlegter Platten hergestellt, so daß die Blechtafeln stumpf zusammenstoßen. Die

Länge der Ueberlegplatten beträgt 18–36 Centimeter. Sie sind mit zwei, drei

oder vier Reihen von Nieten versehen, welche selbst, je nach der Dicke des Bleches,

einen Durchmesser von 18, 20 und 22 Millimetern haben.

Der Körper oder die Säule des Krahns besteht unten aus einem umgestürzten Kegel, der

als Drehungsachse dient, und dessen kleinere Basis mit einem verstählten

geschmiedeten Zapfen versehen ist, der in einer stählernen Pfanne ruht, die in einem

gußeisernen Spurtopfe liegt.

In dem Kegel befindet sich seiner ganzen Höhe nach eine Scheidewand von Blech, die

mittelst vier Winkeleisen an seiner innern Fläche befestigt ist, welche sich dann

auf der Höhe der Kurbelachse gabelförmig theilen. Sie sind mit Blechstreifen in

Verbindung, die sich bis zur Höhe der Kettentrommeln verlängern.

0,50 Meter unter dem Boden geht der Kegel in einen Cylinder von 0,85 Meter

Durchmesser über, der mit einem 1 Meter hohen Mantel umgeben ist, um die Stelle, wo

die Frictionsrollen anliegen, zu verstärken.

2,80 Meter über dem Boden fangen die Schnäbel an. Der Krahnkörper bekommt von da eine

Form, welche mehr und mehr von der Cylinderform abweicht, so daß nach und nach ebene

und parallele Seitentheile entstehen, die durch zwei Segmente von 0,425 Meter Radius

vereinigt sind. Von da aus vermindert sich die Dicke der Schnäbel nach zwei Linien,

welche sich bis zu einem Abstande von 0,25 Meter, einander nähern. Dieser Abstand ist

nöthig, weil in demselben die Kettenrollen angebracht werden müssen.

33 Centimeter hinter der Achse dieser Rollen liegt eine Achse von 0,076 Meter

Durchmesser, welche an beiden Enden unten angestählt ist, 15 Centimeter über jede

Fläche der Schnabelwangen vorsteht, und welche als Messerschneide für die Gabel der

Schnellwage und zugleich zur Verbindung der Tragstangen mit dem Schnabelende

dient.

Die Treibstangen von Rundeisen gehen über das gemeinschaftliche Capitäl zweier Säulen

von 3 Meter Höhe, welche auf einem gußeisernen Schuhe ruhen, der an jeder Seite des

Krahns befestigt ist und für die verticalen Wellen als Lager dient. Die Säulen sind

unten 80 Centimeter von einander entfernt, convergiren aber gegen einander, so daß

sie also nicht senkrecht stehen, und daß die Tragstangen parallel unter sich über

das Capitäl gehen können, und zwar mitten über den Säulen. Die Höhe der Schnäbel

beträgt 7 Meter, vom Boden an bis zur Achse der Kettenrollen gemessen. Der eine ist

5,48, der andere 6,48 Meter lang.

Beschreibung des Krahns. – Fig. 1 verticale Ansicht

des vollständigen Krahns mit allen seinen Theilen.

Fig. 2

verticaler Durchschnitt durch die Achse des Krahnkörpers oder der Krahnsäule. Fig. 3 Ansicht

des Krahns von vorn. Fig. 4 horizontaler Durchschnitt nach den Linien AB und CD, Fig. 2.

Fig. 5 anderer

Durchschnitt durch die Mitte der gezahnten Räder.

Fig. 6

horizontaler Durchschnitt des obern Theiles des Krahnkörpers, und zwar nach der

Linie EF.

Fig. 7

ähnlicher Durchschnitt

nach der Linie

GH.

Fig. 8

deßgl.

„

IK.

Fig. 9

deßgl.

„

LM.

Fig.

10

deßgl.

„

NO.

Fig.

11

deßgl.

„

PQ.

Fig. 12

Querdurchschnitt durch einen der Schnäbel nach der Linie RS.

In Fig. 7 bis

11 sieht

man deutlich die Zwischenwände, welche die Blechplatten, die den Körper des Krahns

bilden, dauerhaft mit einander vereinigen.

Fig. 13

verticaler Durchschnitt des untern Krahntheiles, welcher sich unter dem Boden

befindet. Aus demselben ist auch die Anordnung des Zapfens, um den sich derselbe

dreht, ersichtlich.

Fig. 14 Kufe

von Blech, die in dem Mauerwerk befestigt ist, nach der Linie AB im Grundriß gesehen.

Fig. 15

horizontaler Durchschnitt nach der Linie C, D durch die

Platte, welche mit den Frictionsrollen versehen ist, zwischen welchen sich der

cylindrische Theil des Krahnkörpers dreht.

Fig. 16

horizontaler Durchschnitt des Krahnkörpers oder der Krahnachse nach der Linie EF.

Fig. 17

verticaler Durchschnitt durch eine der Kettentrommeln.

In allen Ansichten bezeichnen gleiche Buchstaben den gleichen Gegenstand.

A Drehungszapfen oder unterster Theil der

Krahnachse.

B conischer Theil des Krahnkörpers, welcher aus

Blechtafeln von 12 Millim. Dicke zusammengesetzt ist.

C verticale Zwischenwände, welche mit dem äußern Körper

verbunden sind.

D cylindrischer Theil des Krahnkörpers; er ist innen

durch Blechstreifen verstärkt, welche die Fortsetzung der Zwischenwände bilden und

eben so mit dem Körper verbunden sind.

E, E Schnäbel des Krahns, wovon jeder an seinem Ende

eine Kettenrolle trägt.

F, F Kettenrollen, welche auf beweglichen Achsen fest

sind.

G, G Trommeln, auf welche sich die Ketten

aufwickeln.

H gezahnte Räder auf der Achse der Kettentrommeln.

I verticale Achsen, welche mit endlosen Schrauben

versehen sind, die in diese Räder eingreifen.

K, K Winkelräder, wovon vier auf den horizontalen und

vier auf den verticalen Achsen, durch welche die Kettentrommeln in Bewegung versetzt

werden, befestigt sind.

L cylindrische Räder auf den horizontalen Achsen.

M Getriebe auf den Kurbelachsen; durch dieselben werden

die cylindrischen Räder getrieben.

N Vorrichtung zum Ein- und Ausrücken der

Kurbelachsen.

O Rahmen, welcher ein System von Sperrklinken trägt.

P Bremshebel. Q Stangen,

welche diese Hebel mit den Winkelhebeln R in Verbindung

setzen. S Bremsscheiben. T

Lager für die Winkelhebel. U Kufe von Blech, die in dem

Mauerwerk befestigt ist. V Leiter, auf welcher man in

die Kufe gelangen kann. X Spurtopf mit stählerner

Pfanne.

Y Kranz von Blech, welcher den Druck des mit den

horizontalen Frictionsrollen versehenen Halsringes auszuhalten hat.

Z Ringe, zwischen welchen sich die Frictionsrollen

befinden. Der untere liegt auf vier kleinen verticalen Rollen.

A', A' Tragstangen von Rundeisen, welche über das

Capitäl B hinweggehen.

C' verticale, gegen einander geneigte Säulen, welche auf

einem gußeisernen Schuhe aufruhen.

Beschreibung der Schnellwagen. – a Hebel mit Ohren, welche dazu dienen, die Kettenrolle,

die Kette und die Last aufzuheben; ihr Verhältniß ist wie 1 : 4.

b Verbindungsglieder, welche dazu dienen, die Hebel a mit den Hebeln c zu

vereinigen.

c große Zwischenhebel; ihr Verhältniß ist wie 1 :

10.

d Stangen, welche die Hebel c mit den kleinen Wagbalken e verbinden.

e Wagbalken, welche die Wagschale tragen; ihr Verhältniß

ist = 1 : 2,25, also das ganze Verhältniß der Hebel = 1 : 100.

f Aufhälter oder Sperrhaken, welcher dazu dient, die

Kette zu packen und sie fest an der Rolle anzuhalten.

g Schrauben, auf welchen oben die Pfannen für die

Messerschneiden des Wagbalkens e befestigt sind.

h Mutter, um diese Schrauben auf- oder abwärts zu

bewegen.

i, Fig. 16, endlose

Schraube, welche in die Mutter h eingreift, wodurch

derselben eine drehende Bewegung mitgetheilt wird. Die Schraube g hat den Zweck, die ganze Wage nach Willkür, je nachdem

sie gebraucht oder nicht gebraucht wird, in oder außer Thätigkeit zu setzen. Auf

diese Weise werden die Messerschneiden nicht unnöthig angestrengt, besonders da man

den Krahn häufig gebraucht, ohne zu wiegen.

Will man wiegen, so hebt man zuerst die Last auf eine gewisse Höhe, dann bringt man

den Aufhälter f in eine der Kettenmaschen, wodurch die

Kette festgehalten und die Kettenrolle verhindert wird sich zu drehen. Hierauf dreht

man die Kurbeln einigemal rückwärts, um die Kette nachzulassen, damit die

Kettentrommel sich nicht mehr dreht, und die Last ganz auf der Achse der Kettenrolle

liegt, welche selbst in einem geschlitzten Lager ruht, das an den Wangen des

Krahnschnabels angebracht ist. Ist dieß geschehen, so schraubt man die Schraube g abwärts, damit die Hebel der Wage in Wirksamkeit

treten und die ganze Last allein von der Schnellwage getragen wird. Es bleibt dann

nur noch übrig, das Gewicht der Last durch Auflegen von Gewichtsteinen auf die

Wagschale auszumitteln. Ist diese Operation beendigt, so bewegt man die Schraube g wieder in die Höhe, wodurch die Hebel der Wage von der

Last befreit werden. Man dreht nun die Kurbelwelle einigemale um, um die Kette

wieder zu spannen und um den Aufhälter f

wieder auslösen zu

können, eine Verrichtung, welche ebenfalls von unten aus geschieht. Den gewogenen

Gegenstand kann man nun mittelst der Bremsvorrichtung oder mittelst Rückwärtsdrehens

der Kurbeln niederlassen.

Tafeln