| Titel: | Verfahrungsarten zum Comprimiren des Torfs und zum Reinigen des Steinkohlengases, welche sich Clarke Hills, Fabrikant zu Deptford, am 28. Novbr. 1849 patentiren ließ. |

| Fundstelle: | Band 118, Jahrgang 1850, Nr. XXIII., S. 103 |

| Download: | XML |

XXIII.

Verfahrungsarten zum Comprimiren des Torfs und

zum Reinigen des Steinkohlengases, welche sich Clarke Hills, Fabrikant zu

Deptford, am 28. Novbr.

1849 patentiren ließ.

Aus dem London Journal of arts, August 1850, S.

26.

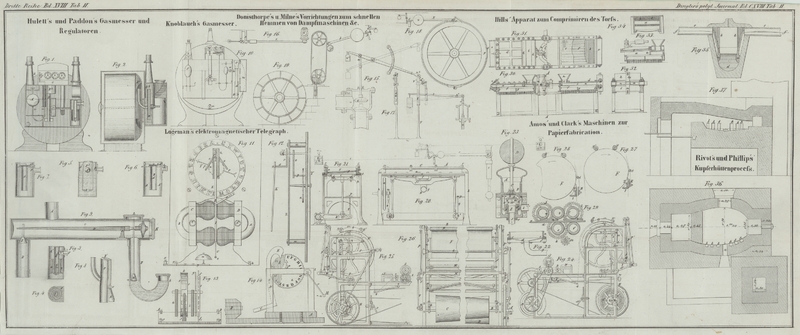

Mit Abbildungen auf Tab.

II.

Hill's Verfahrungsarten zum Comprimiren des Torfs und zum Reinigen

des Steinkohlengases.

Verfahren zum Comprimiren des Torfs.

Diese Compressionsmethode des Torfs besteht darin, daß man den Torf zwischen

geneigten Ebenen oder Walzen preßt, wobei man sich poröser oder absorbirender und

filtrirender Materialien, z.B. des Sandes oder feinen Kieses bedient, um das Wasser

von dem Torf zu trennen und die festen Torftheilchen zurückzuhalten. Fig. 30 stellt den hiezu

dienenden Apparat im Längendurchschnitt, Fig. 31 im Grundriß mit

theilweisem Durchschnitte und Fig. 32 im Durchschnitt

nach der Linie AA, Fig. 30, dar. Die Figuren 33 und

34

enthalten Abänderungen der Details. a, a sind zwei in

einer Linie und in gleicher Höhe angeordnete Tröge, deren Böden b Roste sind. Die Enden c, c

dieser Tröge reichen nicht bis oben, sondern es ist zwischen ihnen und der unteren

Seite der auf die Tröge geschraubten Deckel d, d ein

Zwischenraum von ungefähr 3 Zoll gelassen. Auf die Roste b,

b kommt eine Lage groben Kieses oder eines andern ähnlichen Materials,

welches nicht durch die Zwischenräume des Rostes fallen kann; dann folgen mehrere

Kieslagen, jede feiner als die vorhergehende, und endlich eine Lage scharfen Sandes,

auf welchen ein siebartig durchlöchertes Metallblech e,

e gelegt wird. Um die Beschädigung des durchlöcherten Metallblechs durch

den Sand zu verhüten, ist in den Trögen eine Anzahl Stangen f, f angebracht, welche auf Leisten an den Endstücken, sowie auf der

Querstange g aufliegen. Die oberen Flächen der Stangen

f, f befinden sich in gleicher Höhe mit der oberen

Seite der Endstücke, und der Sand wird auf gleiche Höhe zwischen sie gefüllt. Ueber

den Oeffnungen i, i der Deckel sind zur Aufgabe des

Torfs die Trichter h, h angebracht; k, k sind zwei Kolben, welche genau in die Kammern

passen. Diese Kolben sind durch ein Gestell m mit

einander verbunden und werden durch eine zwischen diesem Gestell arbeitende Kurbel

n in hin- und hergehende Bewegung gesetzt.

Bei jedem Kolbenhub gelangt durch den Trichter eine Quantität Torf in die eine

Kammer, während eine gleiche Quantität längs der andern Kammer vorwärts gedrückt

wird. Der Druck wird mit Hülfe zweier beweglicher geneigter Ebenen o, o oder zweier Walzen p, p

regulirt. Diese lassen sich nämlich einander nähern oder von einander entfernen,

wodurch der Querschnitt und somit auch der Druck, welchem der Torf ausgesetzt ist,

verändert wird. Das in Folge dieses Druckes ausgepreßte Wasser sickert durch den

Sand; der Torf aber kommt in comprimirtem Zustande an der Mündung der Kammer zum

Vorschein. Die vier Seiten der Kammern sollten so glatt als möglich seyn, und

anstatt über die Sandfläche eine durchlöcherte Platte zu decken, kann man sie durch

ein System gerader Stäbe bedecken, welche oben und an den Seiten glatt gearbeitet

und der Länge nach in den Kammern neben einander angeordnet sind. Zwischen diesen

Stäben sind an den Enden dünne Bleche eingeschoben, wodurch, wie Fig. 34 zeigt, ganz schmale Schlitze

zwischen den Stäben gebildet werden. Den Deckel kann man, wie Fig. 33 zeigt, anstatt

ihn an die Seiten der Kammer zu schrauben, scharnierartig an dieselbe hängen und zur

Regulirung des Drucks an dem entgegengesetzten Ende einen belasteten Hebel

anbringen; die Fig.

30 dargestellten Walzen oder geneigte Ebenen sind in diesem Falle

entbehrlich. Auch kann man den Deckel, anstatt ihn massiv zu machen, aus zwei Rosten

bestehen lassen, mit sehr schmalen Zwischenräumen zwischen den Stäben und

Zwischenlagen von Kokosnußfaser q, q,

Fig. 33 und

34.

Vorwärmen der Steinkohlen für die Gasretorten.

Die Kohlen sollen, ehe sie in die Retorten kommen, durch die von den gewöhnlichen

Retortenlagern abgängige Hitze getrocknet und erwärmt werden, weil die Destillation

derselben dann rascher und mit weniger Brennmaterial geschehen kann, als wenn man

sie in kaltem und feuchtem Zustande in die Gasretorten gibt. Der Patentträger stellt

nämlich zwei oder mehrere cylindrische Erwärmungs-Retorten von den

Dimensionen der gewöhnlichen Gasretorten zwischen den gewöhnlichen Retortenlagern

übereinander. Die von letzteren ausgehende Wärme wird mittelst Canälen ringsum

zwischen die Erwärmungsretorten geleitet, so daß diese einer regelmäßigen Wärme

ausgesetzt sind. Man füllt nun schmiedeiserne Schaufeln, welche lose in die

Trockenretorten passen, mit Kohlen, schiebt sie in diese Retorten und läßt sie

darin, bis die Kohlen hinreichend trocken und warm sind, wobei man Sorge trägt, daß

nicht etwa eine Zersetzung oder ein Zusammenbacken der Kohle stattfindet. Dann zieht

man die Schaufeln heraus und füllt ihren Inhalt in die gewöhnlichen Gasretorten. Die

Trockenretorten kommen zwischen den gewöhnlichen Retortenlagern zu liegen, um eine

für die Beschickung und Entleerung geeignete Höhe zu erhalten. Gewöhnlich reichen

zwei solche Erwärmungsretorten hin, um sieben Gasretorten zu versehen.

Verfahren das Steinkohlengas von Schwefelwasserstoff, Cyan und

Ammoniak zu reinigen.

Hierzu benutzt der Patentträger basisch-schwefelsaures

oder basisch-salzsaures Eisenoxyd, für sich allein oder mit Zusatz

von Gyps, und vermengt dasselbe mit Sägespänen oder grob gepulverter Torfkohle, um

eine sehr poröse Substanz zu erhalten, durch welche das Gas leicht dringen kann.Man vergleiche Laming's Verfahren das Kohlengas zu

reinigen, im polytechn. Journal Bd. CXVI

S. 294. Dieses Material gibt man in einen Reinigungsapparat (wie man sie für

trockenes Kalkhydrat anwendet) und leitet das Gas hindurch, welches dadurch seinen

Schwefelwasserstoff, das Cyan und einen Theil seines Ammoniaks verliert, die von dem

porösen Material absorbirt werden – indem sich gleichzeitig Wasser durch die

Vereinigung des Sauerstoffs des Eisenoxyds mit dem Wasserstoff des absorbirten

Schwefelwasserstoffs bildet. Enthält das Reinigungsmaterial schwefelsauren Kalk, so

wird derselbe ebenfalls zersetzt, wobei sich seine Säure mit Ammoniak verbindet.

Sobald das Material aufhört das Gas vom Schwefelwasserstoff zu reinigen, muß man das

Gas vom Reinigungsapparat absperren; man stellt dann eine Verbindung mit der äußeren

Luft her, welche zum Reinigungsmaterial zugelassen wird, sowohl um es wieder zu

beleben, als auch um die unverbundenen Gase, welche absorbirt wurden, auszutreiben.

Das beste Verfahren um dieß zu bewirken, besteht darin, den Boden des Apparats

welcher das Reinigungsmaterial enthält, mittelst eines Rohrs mit einem heißen und

stark ziehenden Kamin zu verbinden, so daß die atmosphärische Luft durch dieses

Material ziehen muß; der so erzeugte Luftstrom führt die flüchtigen Gase weg, welche

von dem Reinigungsmaterial zwar absorbirt wurden, aber sich nicht mit demselben

verbunden haben und hauptsächlich aus Ammoniak mit etwas Schwefelwasserstoff und

Kohlenwasserstoff bestehen. Zugleich oxydirt aber die Luft das Eisen des gebildeten

Schwefeleisens wieder, wobei Schwefel abgeschieden und ein wenig Schwefelsäure

erzeugt wird. (Man kann aber auch statt dieser Verbindung des Reinigungsapparats mit

einem Schornstein, einen Erhaustor anwenden, um das ausgetriebene Ammoniak in einen

Verdichtungsapparat zu leiten, worin es durch eine Säure gebunden wird.) Sobald das

Eisen wieder oxydirt ist, was in der Regel in wenigen Stunden der Fall ist, leitet

man das Gas wieder hindurch, wobei der Erfolg derselbe ist wie das erstemal; das

Hindurchleiten von Gas und das Wiederbeleben oder Oxydiren des Reinigungsmaterials

werden so oft wiederholt, bis das Material seine Wirksamkeit verloren hat. Man nimmt

es dann aus dem Apparat und zieht die darin enthaltenen Ammoniaksalze mit Wasser

aus.

Um das basische Eisenoxydsalz für dieses Reinigungsverfahren zu bereiten, zersetzt

man Eisenvitriol oder salzsaures Eisenoxydul mit schwefelwasserstoffsaurem Ammoniak, oder mit

Kalkhydrat, Potasche oder Soda, vermengt die Masse mit Sägespänen oder grobkörniger

Torfkohle und setzt sie dann zur Absorption von Sauerstoff der Luft aus.

Vorbereitung des Kohlengases für diese

Reinigungsmethode.

Man thut gut, das Kohlengas zuerst mit Wasser zu

behandeln, um ihm den größeren Theil des Ammoniaks zu entziehen, und es hierauf erst

das poröse Reinigungsmaterial passiren zu lassen, um den Schwefelwasserstoff und das

Cyan zu entfernen. Das Reinigungsmaterial ist dann längere Zeit brauchbar, weil dem

Gase mit dem Ammoniak ein guter Theil des Schwefels entzogen wird, welcher sich

sonst mit dem Eisen verbinden würde.

Tafeln