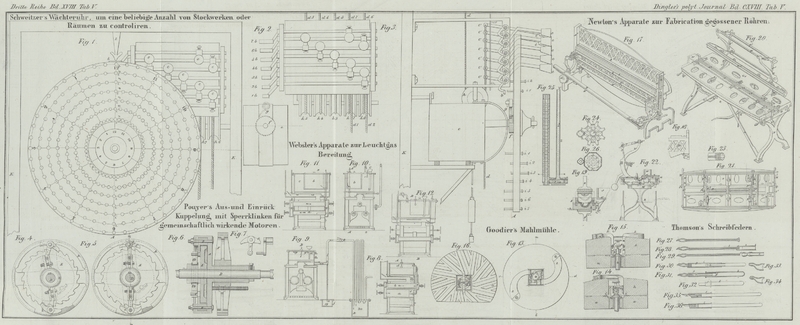

| Titel: | Verbesserungen in der Fabrication gegossener Röhren, welche sich Alfred Newton zu London, einer Mittheilung zufolge am 5. Octbr. 1849 patentiren ließ. |

| Fundstelle: | Band 118, Jahrgang 1850, Nr. LXXVI., S. 352 |

| Download: | XML |

LXXVI.

Verbesserungen in der Fabrication gegossener

Röhren, welche sich Alfred

Newton zu London, einer

Mittheilung zufolge am 5. Octbr. 1849

patentiren ließ.

Aus dem London Journal of arts, August 1850, S.

8.

Mit Abbildungen auf Tab.

V.

Newton's Verbesserungen in der Fabrication gegossener

Röhren.

Bei der gewöhnlichen Methode des Formens erfordert bekanntlich das Einrammen des

Formsandes einen bedeutenden Aufwand an Arbeit; auch müssen bei der gewöhnlichen

Anfertigungsweise gegossener Röhren die Kerne, ehe sie in die Form kommen, lange

getrocknet werden. Der vorliegenden Erfindung gemäß geschieht aber die Operation des

Einrammens mit Hülfe von Maschinen, und kann von Personen geleitet werden, welche in

der Kunst des Formens unbewandert sind. Die Erfindung besteht ferner in einer

eigenthümlichen Construction der Kernspindel, welche die Nothwendigkeit den Kern zu

trocknen, ehe das geschmolzene Metall in die Form gegossen wird, beseitigt.

Die Figuren

17, 18

und 19 sind

verschiedene Ansichten der Presse zur Herstellung der Form oder des Modells, welches

der äußeren Fläche der Röhre ihre Gestalt gibt. Die Figuren 20, 21 und 22 zeigen die

Presse zur Anfertigung des Kerns; Fig. 23 ist eine Ansicht

der verbesserten Kernspindel; die Figuren 24, 25 und 26 stellen die

Einrichtung zum Gießen dar.

Die Thätigkeit der Presse zur Anfertigung der Form ist im Allgemeinen folgende. Die

Hälfte der Formflasche wird auf einen Schlitten gelegt und unter einen mit Formsand

gefüllten Kasten gebracht. Der Formsand fällt nun in die Flasche und füllt sie an.

Letztere wird sodann gegen ein Modell von der Gestalt der Hälfte der beabsichtigten

Röhre aufwärts gedrückt. In Folge dieses Druckes wird der Sand über die ganze Länge

und Breite der Flasche so gleichförmig und fest comprimirt, als wäre er von dem

geübtesten Former eingerammt worden.

A, A¹ sind senkrechte Träger, welche oben durch

einen stationären Preßbalken B mit einander verbunden

sind. An diesen Preßbalken, welcher lang genug ist, um die längste Flasche

aufzunehmen, ist das Modell C befestigt. Unmittelbar

unter dem stationären Preßbalken befindet sich ein beweglicher correspondirender

Preßbalken B¹ von gleicher Länge mit dem

ersteren. Dieser ist in verticaler Richtung verschiebbar und wird in Schlitzen a der Träger A, A¹

geführt. Durch Heben dieses Preßbalkens wird auf den Sand in der Flasche der

erforderliche Druck ausgeübt. Das Heben desselben wird mit Hülfe zweier an den

horizontalen parallelen Wellen c, c¹ befestigter

excentrischer Scheiben b, b¹ bewerkstelligt.

Diese excentrischen Scheiben drehen sich gegen einander und wirken auf die

entgegengesetzten Enden der unteren Kante des Preßbalkens. An den Achsen der

excentrischen Scheiben sind die gleich großen Zahnräder d,

d¹ befestigt, welche mit einer an beiden Enden gezahnten Stange D in Eingriff stehen. Wird nun mit Hülfe des Hebels e das eine Zahnrad d mit

seinem Excentricum gedreht, so dreht sich in Folge des Eingriffs mit der Zahnstange

D auch das andere Zahnrad d¹ und sein Excentricum mit der nämlichen Geschwindigkeit, aber

nach entgegengesetzter Richtung, so daß der bewegliche Preßbalken durch die

excentrischen Scheiben an beiden Enden gleichmäßig gehoben oder niedergelassen

wird.

Der Flaschenschlitten (flask-carriage) E läuft in horizontaler Richtung zwischen den beiden

Preßbalken quer über die Maschine. Die Länge dieses Schlittens ist gleich dem

Abstand zwischen den Trägern A, A¹. Der Schlitten

trägt, wie der Durchschnitt Fig. 19 zeigt, die eine

Hälfte f

der Flasche, worin die

Form gebildet werden soll. Er besteht aus einer Bodenplatte, welche ausgehöhlt ist,

um die Flasche aufzunehmen und ihr einen sicheren Halt zu geben. Die Bodenplatte ist

an beiden Enden unterstützt, und gleitet auf Bahnen g,

g¹, welche an die senkrechten Träger A,

A¹ der Presse befestigt sind. Durch folgende Vorrichtung wird der

Schlitten in hin- und hergehende Bewegung gesetzt. Die Bodenplatte enthält an

ihren beiden Enden Zahnstangen h, h¹, welche in

zwei gleiche an den Enden einer horizontalen Welle F

befestigte Getriebe i, i¹ greifen. Die Welle F dreht sich in Lagern, welche von den Trägern A, A¹ hervorragen, und enthält an ihrem einen

Ende eine Kurbel G, durch deren Umdrehung der Schlitten

gegen den an der Vorderseite H der Presse stehenden

Arbeiter hinbewegt oder von demselben entfernt wird. Ueber die auf der Bodenplatte

liegende Halbflasche wird ein Rahmen I gedeckt, welcher

die Ränder der Flasche so weit überragt, daß eine Vertiefung entsteht, welche groß

genug ist, um die zur Bildung der Form erforderliche Menge Formsand aufzunehmen.

An der hinteren Seite der Presse befindet sich ein Sandkasten von der Länge der

Preßbäume, welcher eine hinreichende Menge Formsand aufnimmt, um eine Anzahl Formen

bilden zu können. Sein Boden K ist in horizontaler

Richtung hin und her beweglich und liegt mit den oberen Kanten des Rahmens I in einer Ebene. Nachdem der Schlitten in der Richtung

des punktirten Pfeils Fig. 19 nach der

Vorderseite der Maschine geschoben worden ist, wird die Halbflasche aufgelegt und

der Rahmen I darüber gedeckt. Der Arbeiter schiebt

sodann mit Hülfe der Kurbel g den Schlitten zurück,

zwischen den Preßbalken hindurch, bis er gegen den beweglichen Boden K stößt; dieser weicht nun zurück und gestattet dem

Schlitten unter dem Sande seinen Platz einzunehmen. Der Sand fällt jetzt in die

Flasche und füllt sie an. Hierauf wird die Kurbel g nach

der entgegengesetzten Richtung gedreht und der Schlitten mit seiner bis an den Rand

des Rahmens I glatt gefüllten Flasche wieder vorwärts

geschoben. Bei dieser rückgängigen Bewegung des Schlittens greifen die an seiner

Rückseite befestigten Haken k in die entsprechenden

Haken k¹, welche an dem verschiebbaren Boden des

Sandkastens befestigt sind, ziehen den Boden wieder vorwärts und schließen dadurch

die Oeffnung, durch welche der Sand in die Flasche gefallen war. Wenn der Schlitten

bei seiner vorwärts gleitenden Bewegung die Oeffnung im Sandkasten ganz geschlossen

hat, so werden die genannten Haken durch eine Frictionsrolle, welche, auf einer

geneigten Ebene m gleitend, den Haken k¹ allmählich hebt, von einander ausgelöst. Wenn

sich nun der Schlitten genau unter dem oberen Preßbalken befindet, so drückt der Arbeiter

den Hebel e hinab, und bewegt dadurch den Preßbalken B¹ nebst Schlitten mit großer Kraft in die Höhe

gegen den oberen Preßbalken B. Der Sand kommt mit der an

diesen Balken befestigten Form C in Berührung und wird,

da er durch den Rahmen I verhindert ist seitwärts zu

entweichen, zusammengedrückt, bis die Ränder der Flasche mit der Platte, woran das

Modell C befestigt ist, zusammenfallen. Der Hebel e wird sodann zurückbewegt, wodurch der untere

Preßbalken mit seinem Schlitten niedersteigt, bis die Zahnstangen h, h¹ mit ihren Getrieben i, i¹ wieder im Eingriff sind. Der Arbeiter schiebt nun durch

Handhabung der Kurbel G den Schlitten wieder vorwärts

und nimmt die Flasche mit der fertigen Form heraus, um sie durch eine andere zu

ersehen und die Operation zu wiederholen.

Bei der Fabrication der Röhren ist es häufig rathsam, daß der Sand an der inneren

Fläche der Form, womit das geschmolzene Metall in Berührung kommt, von anderer

Beschaffenheit sey als der übrige Theil der Form, so daß die Röhre mit einer glatten

und vollendeten Oberfläche aus dem Guß hervorgeht. Dieß geschieht gewöhnlich

dadurch, daß man eine dünne Lage feinen Sandes vor der Einrammung des gewöhnlichen

Formsandes über das Modell siebt. Bei der beschriebenen Maschine wird das nämliche

Resultat auf folgende Weise erreicht: nachdem die Flasche ihre Ladung Formsand von

dem Sandbehälter aufgenommen hat, wird sie, wie bereits beschrieben, unter den

oberen Preßbalken bewegt und gegen die Form C gedrückt;

sie wird jedoch nicht bis zur höchsten Stelle gehoben, sondern nur so hoch, daß der

Sand einen Eindruck von der Form C empfängt; darauf wird

die Flasche niedergelassen, vorwärts geschoben und mit einer Lage feinen Sandes

besiebt. Nachdem sie nun wieder unter den Preßbaum zurückgeschoben worden ist, wird

die ganze Sandmasse auf die beschriebene Weise comprimirt. Man kann sich der

nämlichen Presse zur Anfertigung beider Formhälften bedienen; es ist jedoch

vorzuziehen hierzu zwei Pressen, jede mit ihrem eigenen Modell, anzuwenden, indem

dadurch die zum Wechseln der Modelle sonst erforderliche Zeit gespart wird.

Nachdem somit die Form für die äußere Seite der Röhre vollendet ist, besteht die

nächste Operation in der Bildung des Kerns, welcher das Kaliber der Röhre bestimmt.

Dieses geschieht mit Hülfe der in Fig. 20, 21 und 22 dargestellten

Maschine. Die Einrichtung und Wirkungsweise dieser Kernpresse ist folgende. Fig. 20 stellt

die Kernpresse in der perspectivischen Ansicht, Fig. 21 in der oberen

Ansicht; Fig.

22 im Verticaldurchschnitt nach der Linie * * Fig. 21 dar. Die Presse besteht aus einem

starken Bodengestell M, welches auf Endgestellen N, N¹ liegt, die durch Streben n, n¹, n², n³ mit einander

verbunden sind. Das Gestell M trägt die Kernbüchse,

welche durch zwei horizontale Ebenen in vier Abschnitte getheilt ist. Der untere

Abschnitt o ist an das Bodengestell M befestigt; die beiden Seitenabschnitte o¹, o² bewegen sich in horizontaler

Richtung auswärts, um den Sand aufzunehmen; der obere Abschnitt o³ kann über die andern erhoben werden, um den

Sand in die Höhlung der Kernbüchse zu bringen. Jeder der Seitenabschnitte o¹, o² ist an eine seiner ganzen Länge

nach sich erstreckende Schieberplatte o, o¹

befestigt und wird durch eine an der unteren Seite des Bodengestells M befestigte Vorrichtung bewegt.

Diese Vorrichtung besteht in einer zur Achse der Kernbüchse parallelen Welle P, welche an beiden Enden mit kurzen Kurbeln p, p¹ versehen ist. Diese Kurbeln stehen, wenn

die Seitentheile der Kernbüchse ausgedehnt sind, um den Kernsand zuzulassen,

rechtwinkelig zu der Richtung, in welcher die Schieberplatten sich bewegen, und sind

einander entgegengesetzt. Unterhalb der Welle P befinden

sich noch zwei kurze Kurbeln p², p³. Das

obere Kurbelnpaar ist nach der Vorderseite Q hin durch

Lenkstangen q, q¹, deren Länge mittelst Schrauben

und Muttern sich genau adjustiren läßt, mit der Schieberplatte O verbunden. Durch ähnliche Lenkstangen q², q³ steht das untere Kurbelnpaar p², p³ mit der Schieberplatte o¹ in Verbindung. Ein an der Welle befestigter

Hebel R hängt senkrecht herab, wenn die

Seitenabschnitte, wie Fig. 22 zeigt, ausgedehnt

sind. Wenn das untere Ende dieses Hebels gehoben wird, so werden die Schieberplatten

o, o¹ und die an sie befestigten Seitentheile

o¹, o² der Kernbüchse gegen einander

gedrückt; beim Niederdrücken des Hebels aber werden die Platten und Seitentheile

auseinander gezogen. Oberhalb der Schieberplatten befindet sich ein stationärer

Sandbehälter S, welcher durch die Träger r, r, r mit dem Lagergestell M verbunden ist. Dieser Behälter ist weit genug, um den oberen Abschnitt

o³ aufzunehmen. Dieser Abschnitt ist mit dem

Lagergestell durch zwei radiale Arme T, T¹

verbunden, so daß derselbe beim Niederlassen immer in die richtige Lage über den

unteren Abschnitt o kommt. U,

U¹ sind zwei an das Lagergestell befestigte parallele Träger, in

welchen eine Achse P¹ gelagert ist. Das obere

Segment der Kernbüchse ist mit dieser Achse durch zwei scharnierartig bewegliche

Schienenpaare s, s¹, s², s³

verbunden. Die Summe der Längen jedes Schienenpaares ist gleich dem Abstande

zwischen der Achse P¹ und dem obern Segmente der

Kernbüchse, wenn letztere sich in ihrer tiefsten Lage befindet. Die Schienenpaare

sind an ihrem Knie durch eine horizontale Stange P³ verbunden. Drängt man diese Stange zurück, so wird das obere Segment o³ gehoben; zieht man sie vorwärts, so wird das

Segment gegen den Sand in dem Behälter s niedergedrückt.

Die Endplatten V, V¹ verhindern das Austreten des

Sandes an den Enden der Kernbüchse. Jede Endplatte besteht aus zwei durch Scharniere

mit einander verbundenen Theilen t, t¹, welche an

der Mitte des Kerns auseinander gehen, um die Kernspindel zuzulassen; diese wird in

den halbkreisförmigen Einschnitten an den zusammenstoßenden Kanten dieser Theile t, t¹ aufgenommen. Der untere Theil t¹ jeder Endplatte besteht aus einer flachen

Schiene, welche an ihrem hinteren Ende mit dem Lagergestell drehbar verbunden ist,

und an ihrem vorderen mit einem Griff versehenen Ende auf einem Federhaken u, u¹ ruht. Oberhalb der Schieberplatte in der

Nähe des Arbeiters ist ein Behälter W, welcher den

Kernsand enthält, auf den mit dem Lagergestell verbundenen Trägern v angeordnet. Dieser Sandkasten erstreckt sich über die

ganze Länge der Presse und enthält eine zur Bildung einer Anzahl von Kernen

hinreichende Menge Sandes. Der Boden X des Kastens

gleitet direct über den Behälter S vor und zurück. Er

besitzt eine Oeffnung w, so lang als die Kernbüchse,

welche gerade genug Sand enthält um die Hälfte eines Kerns zu bilden.

Die Operation mit der Maschine ist nun folgende. Nachdem der Sandkasten mit Sand

gefüllt ist, wird das obere Segment der Kernbüchse durch Zurückdrängen der Stange

P³ gehoben, und die Seitentheile durch

Niederdrücken des Hebels R, welcher die Kurbelwelle P unter dem Lagergestell M

dreht, auseinander gezogen. Hierauf wird der verschiebbare Boden X über den Behälter S

geschoben und der Sand in die expandirte Kernbüchse entleert, die Kernspindel auf

den Sand gelegt und in den Endplatten v, v¹

befestigt. Es wird nun mit Hülfe des beweglichen Bodens X eine neue Portion Sand auf die Kernspindel geschüttet, und dann das

obere Segment niedergedrückt, um den Sand zwischen ihm selbst und dem unteren

Segment zusammenzudrücken; die an ihren Gelenken schließenden Schienen s, s¹, s², s³ halten das obere

Segment fest in dieser Lage. Jetzt drückt man die beiden Seitensegmente mit Hülfe

des Hebels R gegen einander und comprimirt dadurch den

Sand um die Kernspindel mit einer Kraft, welche der relativen Länge des Hebels und

der Kurbeln p, p¹, p², p³

proportional ist. Ist der Kern auf diese Weise vollständig gebildet, so zieht man

durch Hinabdrücken des Hebels die Seitensegmente zurück, und hebt das obere Segment

in die Höhe. Der Kern wird darauf mit Hülfe der auf die Enden der Kernspindel

wirkenden Stäbe t¹, t¹ in die Höhe gehoben

und aus der Presse genommen.

Die in Fig. 23

abgebildete Kernspindel ist auf folgende Weise eingerichtet. Man bringt eine Stange,

deren Durchschnitt ein rechtwinkeliges Kreuz mit gleich langen Armen bildet, in die

Drehbank und schneidet in ihre hervorragenden Kanten eine Schraube; dann umwickelt

man sie mit Draht, welcher folglich eine offene Schraube bildet, durch deren

Zwischenräume die Dämpfe aus dem Kernsand leicht in die zwischen den Flügeln der

Stange befindlichen Canäle entweichen können. Der Vortheil dieser Construction

besteht darin, daß gewöhnlicher Formsand daran hängen bleibt, und kein Trocknen

nöthig ist, ehe man den Kern in die Form bringt.

Der Patentträger bemerkt, daß die ganze Operation des Formens vermittelst der

beschriebenen Procedur durch eine in der Kunst der Formerei unbewanderte Person

vollbracht werden kann, weil der Grad der Compression nicht von der Geschicklichkeit

des Arbeiters, sondern von der durch den verschiebbaren Boden gelieferten Sandmenge

abhängt. Auch wird der Kern nicht nur in weit kürzerer Zeit fertig, als wenn er aus

freier Hand gerammt würde, sondern er fällt auch in seiner Structur gleichförmiger

aus. Da er ferner vom einen Ende bis zum andern gleichförmig comprimirt ist, so

bietet er dem ihn umgebenden Metall eine gleichförmige Fläche dar, und gestattet die

freie Entweichung der Dämpfe.

Beim Füllen der Formen mit geschmolzenem Metall kann folgendes System mit Vortheil in

Anwendung gebracht werden, indem es gestattet eine Anzahl Formen gleichzeitig zu

füllen. Die Figuren

24, 25 und 26 stellen den hierzu dienlichen Apparat dar. Fig. 24 stellt die

Gießvorrichtung (sprue case) mit einer an dieselbe

befestigten Flasche im Grundrisse dar; Fig. 25 ist ein

Verticaldurchschnitt nach der Linie * * von Fig. 24, und Fig. 26 ein HorizontaldurchschnitHorizontaldurchschntit nach der Linie * * von Fig. 25. Eine Anzahl

Flaschen, im vorliegenden Falle acht, ist in verticaler Lage rings im Kreise um

einen Gießbehälter angeordnet. Dieser besteht aus einer flachen Büchse x, von welcher aus die Canäle y,

y, y, y, y in radialer Richtung divergiren, und aus einer Röhre z, welche mit Sand gefüllt ist, durch dessen Mitte ein

Gießcanal geht.

Das durch die verticale Röhre eingegossene Metall nimmt seinen Weg durch die

divergirenden Canäle und füllt sämmtliche Formen auf einmal.

Tafeln