| Titel: | Die Fabrication der geformten oder sogenannten Pariser Kohlen, ein neuer Industriezweig; beschrieben von Prof. Payen. |

| Fundstelle: | Band 121, Jahrgang 1851, Nr. CIV., S. 422 |

| Download: | XML |

CIV.

Die Fabrication der geformten oder sogenannten

Pariser Kohlen, ein neuer Industriezweig; beschrieben von Prof. Payen.

Aus dessen Précis de Chimie industrielle, 2. édition.

Paris 1851.

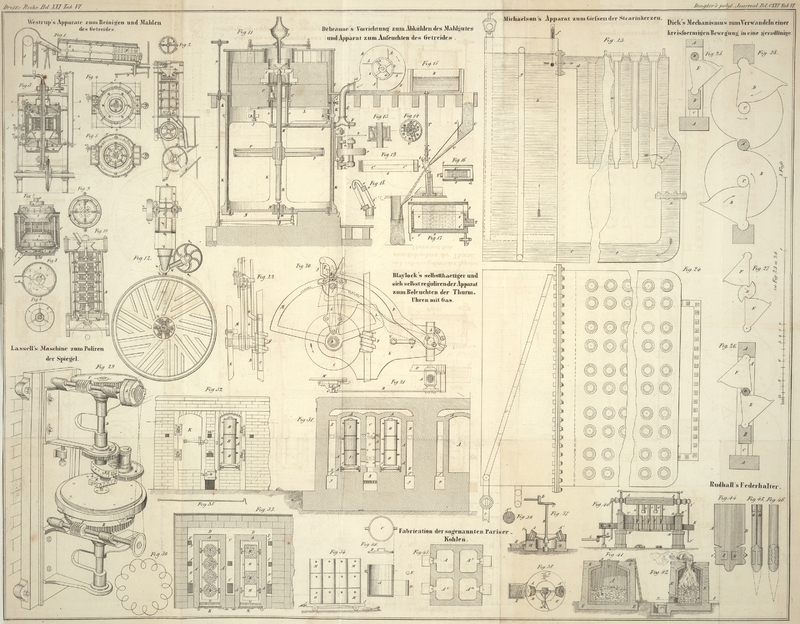

Mit Abbildungen auf Tab.

VI.

Payen, über die Fabrication der geformten oder sogenannten Pariser

Kohlen.

Seit vorigem Jahr wurde durch Hrn. Popelin-Ducarre

ein merkwürdiger Industriezweig gegründet, — die Fabrication einer geformten

Kohle aus den kleinen Abfällen verschiedener verkohlter Substanzen, welche in

Cylinderform verbunden werden und dann der gewöhnlichen Holzkohle ähnlich sind.

Was diesen neuen Industriezweig charakterisirt, das ist die Vereinigung und das

Aneinanderhaften der Theilchen, was vermittelst einer Substanz bewirkt wird, welche

nicht nur diese Trümmerchen unter sich zu verbinden, sondern nach ihrer eigenen

Verkohlung sie noch zusammenzuhalten vermag, indem sie dabei eine von flüchtigen

Stoffen und Asche freie Kohle zwischen denselben ablagert.

Der rohe Theer aus den Steinkohlengasanstalten ist eine derjenigen Substanzen, welche

sich zu diesem Zweck am besten eignen; derselbe hinterläßt nämlich 20 bis 25 Procent

seines Gewichts zwischengelagerter Kohle; außerdem liefert er durch seine flüchtigen

Kohlenwasserstoffe noch brennbare Dämpfe, welche zur Verkohlung der geformten

Cylinder beinahe schon ausreichen.

Man gießt den Theer, wovon man sich einen Vorrath anschafft, in gemauerte Cisternen,

aus welchen er mittelst Pumpen nach Bedarf zur Fabrication der geformten Kohle

geschöpft wird.

Das in verschiedenartigem Kohlenklein bestehende Rohmaterial liefert je nach seiner

Natur Producte von mehr oder weniger Werth.

Folgendes sind die vorzüglichsten derartigen Stoffe:

1. Holzkohlenstaub2. Torfkohlenstaub

Rückstände auf den Böden der Dampfschiffe und verschiedener

Magazine.

3. Kohle des Reisigs aus Wäldern, des Heidekrauts etc.

4. Erschöpfte und verkohlte Gerberlohe (pulverige Rückstände aus

Gasanstalten und Kohksmagazinen.)

Die für sich allein angewandten oder in gewissen Verhältnissen gemengten kohligen

Substanzen liefern mehr oder weniger wohlfeile Sorten, welche sich zu speciellen

Zwecken eignen.

Das Material zur Erzeugung der zusammengeklebten Kohlen mittelst Formens und

Verkohlens, besteht also aus Theer und pulveriger Kohle; die Verhältnisse derselben

sind nach der Natur der angewandten Kohlen und der beabsichtigten Producte

verschieden. Wir werden sie angeben, nachdem wir die für alle derartigen Kohlen

erforderlichen Operationen beschrieben haben.

Zerreiben. — Die mit 8–12 Procent Wasser

befeuchteten kohligen Substanzen werden zuerst in ein grobes Pulver verwandelt,

indem man sie zwischen zwei gußeisernen Walzen hindurchläßt, welche cannelirt oder

in facettirten Spitzen gerauht sind; diese Walzen drehen sich in entgegengesetzter

Richtung und die eine hat die doppelte Geschwindigkeit der andern; das Zerreiben

wird zwischen zwei andern Walzen mit glatter Oberfläche beendigt. Drei Pferdekräfte

genügen zum Zerreiben von 300 Hektolitern in 34 Stunden.

Vermischen. — Die pulverige Substanz wird alsdann

in den kreisrunden gußeisernen Trog einer Mühle H, H

(Fig. 37

und 38)

geschüttet, welche mit zwei kegelförmigen, cannelirten gußeisernen Läufern A, A′ versehen ist (A″ Fig. 39 zeigt sie in der Vorderansicht); eine verticale Achse, welche die

Bewegung von dem Zahnrad C erhält, dem sie das Getriebe

D mittheilt, versetzt die zwei Läufer in Umdrehung;

ein Pflug O verfolgt die Spur der Läufer, durchwühlt die

Kohle und erneuert deren Oberflächen. Man setzt auf 100 Kilogr. Kohle 33 bis 40

Liter Theer zu; das von den Läufern bewirkte Zerreiben mengt und knetet zugleich, so

daß ein sehr dicker und gleichförmiger Teig entsteht; wenn das Zerreiben beendigt

ist, zieht man eine Thür F von Eisenblech auf und läßt

einen Schaber M herab, welcher in Folge der

Centrifugalkraft das Gemenge in einen Behälter E

hinabwirft. Diese Mühle erfordert nur eine einzige Pferdekraft, um in 24 Stunden 300

Hektoliter zu vermengen.

Formen. — Folgende von Hrn. Popelin-Ducarre erfundene Maschine comprimirt und formt den auf

beschriebene Art bereiteten Kohlenteig in Cylinder.

Ein starker hölzerner Querbalken A, B (Fig. 40) steigt

abwechselnd auf und ab vermittelst der (gebrochenen) Stangen I, J und I′, J′, welchen die Hin- und Herbewegung von einem darunter

befindlichen (in der Abbildung weggelassenen) Excentricum mitgetheilt wird. Der

Balken A, B wird mittelst zweier Ringe geführt, welche

an den verticalen, cylindrischen, eisernen Ständern H, G

und H′, G auf und ab

gleiten.

Auf der Mittellinie des Balkens sind verticale eiserne Kolben befestigt, wovon die

einen b, d, den Kohlenteig in die Formen pressen, die

andern a, c, e, ihn dann aus denselben

herausdrücken.

Zwei Frauen sind beständig damit beschäftigt, den Kohlenteig in Trichter zu werfen,

deren Röhre durch eine unbewegliche gußeiserne Platform M,

M geht.

Die Kolben b, d drücken den Teig in diese Trichter und

pressen ihn in offene cylindrische Höhlungen herab, welche in einer zweiten,

beweglichen gußeisernen Platte E, E angebracht sind;

diese Platte wird horizontal hin und herbewegt (mittelst eines Excentricums, welches

seine Bewegung durch das Zahnrad K und das Getriebe L erhält), und verschiebt sich, sobald die Kolben b, d wieder in die Höhe gehen, wodurch sich eine zweite,

der ersten gleiche Höhlung unter den Trichtern darbietet, die man eben so füllt.

Eine unbewegliche gußeiserne Platte H hat den Kolben a, c, e entsprechende Löcher, so daß während neue Röhren

sich füllen, diese Kolben auf die ersten Cylinder von comprimirtem Teige drücken und

sie unten hinausstoßen.

Zwei Frauen fangen je zwei Cylinder (mit jeder Hand einen) auf und legen sie

horizontal in einen rectangulären tragbaren Korb; jeder Schlag hin und her dauert 2

Secunden, comprimirt 4 Cylinder und treibt 4 andere aus den Formen (indem die

Maschine doppelt ist, nämlich eine doppelte Reihe von Cylindern und Höhlungen in den

Platten A B, C D, EE, MM darbietet).

Ein Mann und vier Frauen, welche diese Maschine bedienen, fertigen in einem Tage 150

Hektoliter solcher Cylinder aus Kohlenteig; die mechanische Totalkraft entspricht 6

Dampfpferden.

Trocknen. — Die mit Cylindern angefüllten Körbe

werden 36 bis 48 Stunden lang an einen luftigen Ort gestellt, damit diese Cylinder

durch eine erste Austrocknung mehr Consistenz gewinnen.

Verkohlung. — Sie geschieht in Oefen mit doppelten

Muffeln Fig.

31, 32, und 33; die Muffeln A, A sind 11 Centimeter dick,

von guten Backsteinen gemauert, und werden durch einen Feuerraum B geheizt; die Verbrennungsproducte umgeben die Muffeln,

indem sie zwischen ihnen und hinter ihnen in den Feuercanälen C, D circuliren, kehren vorwärts in den Canälen E zurück und ziehen dann durch Seitenöffnungen f,

f und untere Züge g, g, g in einen liegenden

Kamin hinter dem Ofen ab, welcher sie zu einem Dampfkessel führt, um die von ihnen

mitgerissene Wärme zu benutzen.

Die 12 Centimeter langen und 4 Centimeter dicken (getrockneten) Kohlencylinder (D, E, Fig. 36) werden vertical,

je zwei übereinander, in schwarzblechene Büchsen H, H

(Fig. 31,

32, 33 und 34) oder in

gußeiserne cylindrische Gefäße I, I (Fig. 31 und 33 und A, C

Fig. 36)

eingesetzt. Diese Büchsen oder Gefäße, 24 an Zahl, werden auf Karren j, j angebracht; man stellt drei Reihen solcher Büchsen

übereinander und schafft sie zusammen in den Oefen mittelst einer kleinen Eisenbahn,

deren letzte bewegliche Schienen an die fixirten Schienen auf der Sohle jeder Muffel

anstoßen.Auch die Verkohlung in cylindrischen Oefen von 2,50 Meter Durchmesser und

drei Meter Höhe, mit einer Oeffnung von 70 Centimeter im Gewölbe und unten

mit einer Thür von 60 Centimeter im Gevierte versehen, lieferte gute

Resultate.

Eine mit Backsteinen bekleidete, gußeiserne Thür K

verschließt die ganze Vorderseite jeder Muffel; man verstreicht die Fugen mit Thon

und zündet das Feuer an (man kann zwischen der Thür und den Gefäßen noch eine Mauer

I von breiten trocknen Backsteinen aufführen, welche

die Wärme zusammenhält und die man, wenn die Muffeln entleert werden sollen, in

einigen Minuten wieder abtragen kann).

Das Wasser, welches in den geformten Cylindern zurückgeblieben ist, entweicht bald

durch die kleinen Seitenlöcher n, n; ein Theil der

Kohlenwasserstoffe des Theers setzt dann einen Antheil ihres Kohlenstoffs in den

Zwischenräumen der Kohlencylinder ab; der von diesen Kohlenwasserstoffen erzeugte

Dampf entweicht ebenfalls durch die Seitenlöcher n; da

die Außenwände der Muffeln bis zum Rothglühen erhitzt sind, so müssen diese

Producte, sobald sie aus den Muffeln durch die kleinen Feuercanäle abziehen, sich

entzünden; Zuglöcher, sür die äußere Luft, m, m (Fig. 32),

welche man durch ein Ziegelstück verengen kann, führen die erforderliche Luft

herbei, welche sich auf ihrem Weg im Mauerwerk erwärmt und diese Verbrennung

bewerkstelligt. Die so erzeugte Flamme umhüllt die Muffeln, und zieht dann durch die

Feuercanäle C, D, E in die Rauchzüge g, g ab.

Die Verbrennung der flüchtigen Producte genügt um die Verkohlung fortzusetzen.

Um die Temperatur so hoch und regelmäßig zu erhalten, daß sich die Dämpfe und Gase

entzünden, beschickt man die Muffeln jedes Ofens in Zeitabständen von sechs Stunden;

auf diese Weise hat man alle sechs Stunden eine Muffel zu entleeren, weil die

Verkohlung zwölf Stunden dauert.

Dämpfen (Ersticken). —

Man erkennt, daß die Verkohlung beendigt ist beim zeitweisen Oeffnen eines Gucklochs

m′, wenn sich durch die kleinen in den Wänden

jeder Muffel angebrachten Feuercanäle n, n keine Flamme

mehr entbindet.

Man nimmt alsdann den Lehm ab, und öffnet eine der Thüren K; man legt bewegliche Schienen vor, und zieht mit einem Haken (Fig. 35) den

Karren auf der Eisenbahn in eines der nahen Magazine heraus; hierauf verkittet man

die Fugen zwischen den Gefäßen, um eine theilweise Einäscherung zu verhüten,

deßgleichen die Fugen der Deckel B (Fig. 36).

Man schafft einen oder zwei bereits hergerichtete Karren mit ihrer Ladung (Fig. 34) in

den Ofen. Ebenso wird nach 6 Stunden mit der zweiten Muffel, die folgenden Tage mit

allen andern Muffeln verfahren.

6–8 Stunden nach dem Herausnehmen aus den Muffeln werden die Gefäße geöffnet,

im Magazin ausgeleert und die Karren auf einer Eisenbahn in die Werkstätten

zurückgebracht, um sie frisch zu füllen.

Man kann auf diese Weise in jeder Muffel in 24 Stunden leicht zwei Verkohlungen

durchführen.

Das beschriebene Fabricationsverfahren beschränkt sich aber nicht auf das erwähnte

Rohmaterial, jene Rückstände; sondern dieser neue Industriezweig veranlaßte die

besondere Verkohlung der Holzabfälle oder der kleinen krumm gewachsenen Reiser,

welche oft nur störend und nutzlos in den Holzungen herumliegen, ferner des

Heidekrauts, des Ginsters etc. Hr. Popelin-Ducarre

verkohlt dieselben seit einiger Zeit, um damit geformte Kohle zu fabriciren.

Die Figuren 41

und 42 zeigen

die Einrichtung des zu dieser Verkohlung dienenden Ofens; dieser von Backsteinen

aufgeführte Ofen ist mit einer dicken Mauer E aus

Bruchsteinen umgeben, und hat im Innern eine Länge von 2,50 Meter; 1,50 Meter Breite

und 2,50 Meter Höhe unter dem Gewölbe; oben wird eine Oeffnung C von 1 Meter Länge und 50 Centimeter Breite durch einen

gußeisernen Rahmen hergestellt, welche mit einem Deckel D von Eisenblech oder Gußeisen nach Belieben verschlossen werden kann;

unten befindet sich in diesem Ofen eine etwa 1 Meter breite und 40 Centimeter hohe

Oeffnung

a, ebenfalls durch einen gußeisernen Rahmen gebildet,

auf welche eine Thür aus gleichem Material paßt.

Dieser Ofen ist einfach oder an andere angebaut, wie der Grundriß (Fig. 43) zeigt.

Die Verkohlung geht auf folgende Weise vor sich. Man läßt das Mauerwerk vorerst

austrocknen, erwärmt es dann allmählich durch Verbrennen der schlechtesten

Holzabfälle im Innern, und reinigt hierauf die Sohle.

Man bringt nun in den Ofen A durch die obere Oeffnung C (Fig. 41) 25 Reisigbüschel

oder Bündel dünner Reiser, von denen jeder 10 Kilogr. wiegt; nur beim erstenmal

wirft man auf diese Reiserbündel eine Schaufel voll glühender Kohlen; es steigt ein

dicker Rauch auf, man lutirt die untere Thür genau und nach drei Stunden, wo der

Rauch schwächer geworden ist, fügt man von Stunde zu Stunde fünf Bündel hinzu, bis

die Zahl von 50 erreicht ist, was einem Gewichte von 500 Kilogr. entspricht. Sobald

der Rauch aufhört oder durch einen schwachen bläulichen Flammenstrahl ersetzt ist,

verschließt man die obere Oeffnung und lutirt sie mit Erde; man öffnet dann die

untere Thür und zieht mittelst einer Scharre die Kohle heraus, welche man in einen

Kohlendämpfer fallen läßt, oder ausbreitet und mit Wasser begießt.

Man beginnt nun eine ähnliche Operation, ohne jedoch glühende Kohle anzuwenden, indem

man je fünf Reiserbündel auf einmal in den Ofen gibt, so daß in 7½ Stunden

deren 50 hineingeworfen werden, um einen Brand vollzumachen, welchen man wie den

ersten herausschafft.

Auf diese Weise macht man in 24 Stunden drei Brände, zu welchen 1500 Kilogr.

trockener Reiser erforderlich sind, die 450 Kilogr. oder 30 Procent Kohlenklein

liefern; vier aneinander stoßende Oefen, wie sie im Grundriß (Fig. 43) zu sehen sind,

würden also täglich 1800 Kilogr. Kohle erzeugen.

Unter gewissen Umständen könnten das Material zu dieser Art von Verkohlung auch junge

Schläge vom Lichten neuer Pflanzungen liefern, vielleicht sogar jährige Pflanzen mit

halbholzigen Stengeln, z. B. die Erdbirnen (knolligen Sonnenblumen). Jedenfalls

verdient diese neue Verwendung derselben als Brennmaterial die Beachtung der

Oekonomen.

Diese Kohle unterscheidet sich von der gewöhnlichen Holzkohle durch ihr Gefüge, weil

sie aus sehr kleinen Stücken und einer dazwischen gelagerten Kohle besteht, welche

letztere ihr eine gewisse Cohäsion ertheilt.

Der hauptsächlichste Unterschied besteht in einer um etwa 33 Proc. größern und

überdieß regelmäßigeren Dichtigkeit.

Die beste Sorte von dieser Art Kohlen bekommt man durch Anwendung 1) des Pulvers von

Kohle aus harten Hölzern, welche das Minimum von Asche enthalten, und 2) einer

starken Portion Theer (bis zu 60 Kilogr. auf 100 Kilogr.); denn der Theer welcher

keine unverbrennliche Materie zurückläßt, liefert ungefähr ¼ seines Gewichts

reinen Kohlenstoff. Die zweite Sorte erhält man durch Anwendung des Kohlenstaubs aus

verschiedenen Magazinen, welcher mit 36–40 Proc. Steinkohlentheer

zusammengeklebt wird; diese Kohle enthält oft größere Mengen von Asche, woran der

Umstand Schuld ist, daß die auf dem Boden der Magazine gesammelten pulverigen

Abfälle großentheils von verkohlten Rinden herrühren, welche der Holzkohle anhingen

und leichter als diese zerfallen; bekanntlich sind in den Rinden die mineralischen

Substanzen in größerer Menge enthalten, als im cylindrischen Holzkörper der Bäume.

Sehr kleines Gezweige (Astwerk) liefert ebenfalls eine Kohle welche mehr Asche

enthält, als diejenige von großen Aesten.

Wir haben oben gesehen, daß man, freilich nur ausnahmsweise, eine geformte Kohle

bereiten kann, welche reiner ist, oder einen geringeren Aschengehalt hat, als die

gewöhnliche Holzkohle; man würde denselben Zweck auch durch Verkohlung des

Schalholzes (des zur Gewinnung der Gerberlohe seiner Rinde beraubten Eichenholzes)

erreichen.

Sind Torfkohlen-Abfälle das Rohmaterial, so wird der Aschengehalt größer und

veränderlicher.

Die erschöpfte Gerberlohe kann auch als Rohmaterial dienen, wo dann der Aschengehalt

der Producte ebenfalls größer wird als in der Holzkohle; überdieß ist eine wohlfeile

Verkohlung der erschöpften Lohe eine zur Zeit noch nicht vollständig gelöste

Aufgabe.

Die geformte Kohle, welche man mit kleinen Kohksabfällen erhält, verbrennt nicht so

leicht wie die Holzkohlen, aber viel leichter als die Kohks selbst, und noch

leichter als die pulverigen Rückstände der Kohks.

Jedenfalls kann die Entzündung dieser verschiedenen geformten Kohlen befördert

werden, indem man ihnen einige Procente gewöhnlicher Holzohle beigibt oder solche

unter sie hinunterbringt.

Man kann auch die Temperatur welche die geformten Kohlen beim Verbrennen entwickeln,

durch Verstärkung des Zugs erhöhen; in diesem Fall läßt man eine größere Luftmenge hindurchziehen,

welche mehr Kohlenstoff verbrennt, also in derselben Zeit und demselben Raum mehr

Wärme hervorbringt; folglich wird hierdurch die Temperatur erhöht, wenn anders der

Verlust um den Feuerraum herum derselbe bleibt. Endlich wird es einleuchten, daß der

Luftstrom, welcher die Asche mitreißt oder schmilzt, das Hinderniß verringert,

welches diese mineralischen Substanzen der Verbrennung entgegensetzen.

Anwendungen. — Diese geformten Kohlen sind zum

Heizen bei allen Verrichtungen in der Küche und dem Laboratorium anwendbar; in Folge

ihrer in der Regel langsameren und regelmäßigeren Verbrennung ist der Verbrauch im

Vergleich mit gewöhnlicher Holzkohle viel geringer.

Namentlich gewährt das Erhitzen mittelst geformter Kohle bei

Elementar-Analysen den Vortheil einer leichter zu regulirenden Temperatur und

einer viel geringeren (den Analytiker sonst so belästigenden) Wärmeausstrahlung.

Kurz, bei den Operationen im Laboratorium sowohl als in den Küchen der Haushaltungen,

gewähren diese Kohlen im Allgemeinen nicht unbedeutende Vortheile; da ihre

Fabrication die Verwendung der kleinen Ueberreste verschiedener Kohlenarten und der

Kohks ermöglicht, so kann man mit dem neuen Brennmaterial je nach den Zwecken, sowie

den Sorten und Preisen desselben, wechseln.

Die Producte dieses neuen Industriezweigs werden bereits in vielen öffentlichen

Anstalten zu Paris, bei Privaten und in Laboratorien angewandt; wir erwähnen von

letztern das Conservatorium für Künste und Gewerbe, die Münze, die pharmaceutische

Schule, die Bergwerksschule etc.

Die Quantitäten, welche davon jährlich bereitet werden könnten, sind beträchtlich,

denn ein Hauptmaterial, der Theer, wird in den Gasanstalten, welche sich in den

meisten Städten Frankreichs verbreiten, in Menge gewonnen.

Die Pariser Gasanstalten, welche allein jeden Abend etwa 100,000 Brenner speisen,

liefern beiläufig 5 Millionen Kilogr. Theer, welche zur Fabrication von wenigstens

12 Millionen Kilogr. Kohle hinreichen würden.

Eine einzige in Paris von Hrn. Popelin-Ducarre

errichtete Fabrik erzeugt täglich in vier Oefen mit Doppelmuffeln 150 Hektoliter

Kohle, welche 4950 Kilogr. wiegen, so daß die jährliche Production 1,782,000 Kilogr.

beträgt.

Tafeln