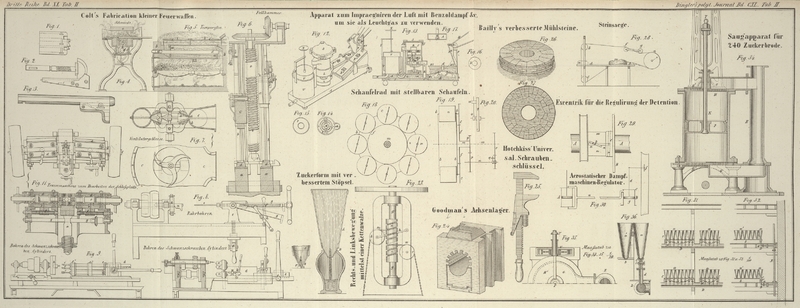

| Titel: | Die Fabrik kleiner Feuerwaffen des Obristen Colt. |

| Fundstelle: | Band 140, Jahrgang 1856, Nr. XV., S. 81 |

| Download: | XML |

XV.

Die Fabrik kleiner Feuerwaffen des Obristen

Colt.

Aus dem London Journal of arts, Januar 1856, S.

1.

Mit Abbildungen auf Tab.

II.

Ueber Colt's Fabrik kleiner Feuerwaffen.

Die Fabrik kleiner Feuerwaffen des Obristen Colt zu

Thamesbank, Vauxhall bei London, hat durch ihre wohlfeilere Production eine

gänzliche Umwälzung in der Gewehrfabrication Englands hervorgebracht.

Das Unternehmen wurde aus Amerika auf den englischen Boden verpflanzt. Bekanntlich

ist man in Europa zuerst durch die Londoner Industrie-Ausstellung mit den in

den Vereinigten Staaten gebräuchlichen Repetitionsgewehren, den sogenannten Revolvern von Colt bekannt

geworden. Zu jener Zeit war nämlich die Einfuhr von Feuerwaffen aus fremden Ländern

in Britannien streng verboten, und obgleich die Revolver bei dem Militär bald in

Gunst kamen, so konnten doch selbst in das Ausland commandirte englische Officiere

dieselben nur mit besonderer Erlaubniß des Schatzamtes kaufen. Später wurden etwa

300 von diesen Gewehren angekauft und nach Südafrika gesendet, um sie gegen die

Kaffern zu gebrauchen. Dieser Ankauf bestimmte den Obristen Colt eine Gewehrfabrik in England anzulegen, jedoch nicht für Feuerwaffen

im Allgemeinen, sondern bloß für Revolver, die sich erst Eingang in Europa

verschaffen sollten. Diese Anlage verursachte bedeutende Kosten und fand zahlreiche

Widersacher. Stellt man einen Vergleich zwischen der bis jetzt in London und

Birmingham üblichen Waffenfabrication mit der neuen an, so wird man leicht einsehen,

wie wenig die mittelst der letztem erzeugten Militärgewehre gegen jene kosten

werden.

Die Fabrik zu Thamesbank ist nur klein gegen diejenige, welche Obrist Colt zu Hartford in Connecticut in den Vereinigten

Staaten angelegt hat. Sie

hat aber doch eine bedeutende Größe und ist überdieß ganz eigenthümlich, da Vieles

durch Maschinen bewirkt wird, was bei dem alten Fabricationsverfahren nur von

Menschenhänden ausgeführt wurde. Die Maschinen können in viererlei Classen getheilt

werden, nämlich in solche zum Schmieden, Drehen, Bohren und Rändeln. Die letztern

drei Arbeiten werden größtentheils im Erdgeschoß und im ersten Stockwerk der Fabrik

ausgeführt. Dieselbe besteht in einem festen Ziegelsteingebäude von etwa 350 Fuß

Länge, welches außer dem Erdgeschoß drei Stockwerke hat. Im Erdgeschoß sind die

Hobelmaschinen und andere schwere Apparate aufgestellt, welche zur Construction

neuer Werkzeuge verwendet werden, oder um Reparaturen auszuführen u.s.w. Im obersten

Stock werden die Waffen zusammengesetzt und von geschickten Werkleuten die

Vollendungsarbeiten ausgeführt. Auf dem Fabrikhofe sind in einer Reihe von Schoppen

Zimmerleute und Schmiede beschäftigt. Die Anzahl der Arbeiter: Männer, Frauen und

Kinder, beträgt über 200; sie sind in Gruppen eingetheilt und wurden anfänglich von

amerikanischen Arbeitern aus Hartford beaufsichtigt, welche, da sie stückweis

bezahlt wurden, ein persönliches Interesse an einer beschleunigten Production

hatten. Jetzt sind aber diese Stellen größtentheils von den fleißigsten und

geschicktesten englischen Arbeitern besetzt, die erst in der Fabrik die Maschinen

kennen lernten.

Ehe wir das Betriebsverfahren der Fabrik und die neuen Maschinen zur Anfertigung der

verschiedenen Theile der Colt-Pistolen beschreiben, wollen wir in Kürze die

Construction der Revolver-Pistolen erläutern. Die Colt-Pistole ist

bekanntlich eine Repetitionswaffe mit einem sich drehenden

Schwanzschrauben-Cylinder (Fig. 1), welcher zur

Aufnahme von sechs Patronen ausgebohrt ist. Dieser Cylinder dreht sich um eine

Schwanzschraube, welche an einer metallenen massiven Schloßplatte (lock-frame) befestigt ist, deren hinteres Ende,

das sogenannte Rückstoßblech (recoil shield),

rechtwinkelig auf dem andern Theil steht (Fig. 2). Die geladenen

Pulverkammern des Schwanzschrauben-Cylinders werden nach einander in eine

Linie mit dem gezogenen Lauf gebracht (Fig. 3), welcher gegen die

Schloßplatte stößt und mittelst eines Keils mit der Schwanzschraube fest verbunden

ist; der Keil geht durch Schlitze, mit denen diese Stücke versehen sind. Die Drehung

des Schwanzschrauben-Cylinders wird durch eine Klinke bewirkt, die mit dem

Hammer (Batterie) verbunden ist und in einen Ring von Sperrzähnen greift, die an dem

Hintertheil des Cylinders angebracht sind) der Bügel nebst mehreren anderen Theilen

ist wie bei andern Pistolen eingerichtet. Da die Repetionsgewehre eine etwas

complicirte Construction haben, so wäre es zu weitläuftig, die Fabrication derselben

bis in die Einzelnheiten zu verfolgen; wir wollen daher nur die wichtigsten

Arbeiten besprechen und die dazu verwendeten Maschinen beschreiben.

Unsere Aufmerksamkeit muß sich zuerst einer Reihe von Schmieden zuwenden, die eine

etwas neue Construction haben und die von Arbeitern bedient werden, deren Aufgabe es

ist, rothwarme Stäbe zu liefern, aus denen dann die Laufe und Schloßtheile

ausgeschmiedet werden, ferner die verschiedenen Theile wieder zu wärmen, damit ihnen

dann mittelst einer Reihe von Operationen die erforderliche Gestalt gegeben werden

kann. Die Einrichtung der Schmiede macht es nicht nothwendig, das Metall mit Kohlen

zu umgeben, und gestattet die Stäbe und schon gebildeten Theile stets im Auge zu

behalten; es wird dadurch die Gefahr, das Metall zu verbrennen, vermieden. In dieser

Schmiede, von der Fig. 4 einen senkrechten Querdurchschnitt darstellt, befindet sich das

Feuer unter dem Herd oder der Platte a, auf welche die

zu wärmenden Stäbe und Gewehrtheile gelegt werden. Der Rost b, auf welchem das Feuer liegt, hängt an dem Feuerkasten, und unter ihm

ist ein verschlossener Aschenkasten c angebracht, dessen

fallthürartiger Boden durch Riegel in seiner Lage erhalten wird und der auch den

Rost trägt. Die Kohlen und die Asche entfernt man durch Oeffnen des Bodens und des

Rostes, so daß beide in die durch punktirte Linien bezeichnete Stellung kommen.

Mittelst der Röhre d wird ein Gebläseluftstrom in den

Aschenkasten geführt; durch diese Gebläseluft, welche durch das Feuer dringt und die

Flamme, welche durch die Ziegelsteine e niedergedrückt

wird, veranlaßt nach rechts und nach links zu streichen, können Stäbe von jeder

erforderlichen Länge gewärmt werden. Man verbrennt in diesen Schmieden

Anthracitkohlen, die von der nach beiden Seiten streichenden Flamme nach und nach

erhitzt werden und daher nicht zersplittern, wie es der Fall ist, wenn sie sogleich

in die volle Gluth kommen.

Zum Ausschmieden der Läufe nimmt man eine Anzahl von etwa 1 1/2zölligen

Quadratstangen des besten Sheffielder Stahls (wahrscheinlich Gußstahl), wärmt sie in

einer Schmiede der obigen Art und übergibt sie, einen nach dem andern, einem

Schmied, welcher mittelst der Ryder'schen

SchmiedemaschineBeschrieben im polytechn. Journal Bd.

CXXXIX S. 100. am Ende des Stabes einen Lauf aus dem Groben bearbeitet, indem er den

rothwarmen Stahl zwischen die verschiedenen Gesenke der Maschine bringt. Darauf

schneidet er den ausgeschmiedenen Theil mittelst eines Durchschnittes ab und gibt

den Stab dem Feuermann zurück. Der Schmied erhält alsdann einen zweiten rothglühenden Stahlstab, mit dem

er wie vorher verfährt und auf diese Weise sehr schnell die Röhre eines nach dem

andern aus dem Groben bearbeitet. Es ist dieß die einzige Schmiedeoperation, welche

viel Geschicklichkeit zu erfordern scheint. Die Röhren werden nun wieder gewärmt und

dann der zweiten und vollendenden Schmiedearbeit unterworfen, um dem hintern Ende

die gehörige Form zu geben, woraus sie zum Ausglühen oder Tempern (annealing) gelangen.

Dieses Ausglühen ist vielleicht die wichtigste Arbeit bei der Fabrication der

Feuerwaffen, da die Explosivkraft die Qualität des Metalles bekanntlich auf die

strengste Probe stellt. Zu welcher Vollkommenheit man in dem Thamesbank-Werke

das Ausglühen oder Tempern gebracht hat, ersieht man aus Folgendem: – Die

Bügel werden aus Eisen gegossen und sind, wenn sie aus den Formen kommen, so spröde,

daß sie häufig wie Glas zerbrechen. Nachdem sie aber getempert worden sind, werden

sie so zähe, daß sie sich hämmern oder in jede unregelmäßige Form wie Messing oder

Kupfer biegen lassen. Wir theilen im Nachstehenden die Mittel mit, wodurch diese

außerordentliche Verwandlung des Gußeisens bewirkt wird, wobei wir noch bemerken

müssen, daß der Lauf, die Schloßplatte und der Schwanzschrauben-Cylinder

sämmtlich getempert werden, obgleich die runden Stahlstäbe, aus denen der letztere

besteht, schon aus den Stahlfabriken zu Sheffield von vollkommener Härte und

Festigkeit hervorgehen, und weder dem Schmieden, noch irgend einer sonstigen

Operation unterzogen werden, wobei diese Eigenschaften benachtheiligt werden

könnten. Um das Metall weich zu machen und um die Gefahr zu vermeiden, den Stahl und

das Eisen durch Unachtsamkeit der Arbeiter zu verbrennen, ist der Temperofen, in

Fig. 5 im

Längendurchschnitt dargestellt, so eingerichtet, daß der Arbeiter im Stande ist

durch das Ansehen zu bestimmen, wann das Metall die erforderliche Temperatur erlangt

hat und wann das Ofenfeuer gedämpft werden muß. Das Metall, welches bearbeitet

werden soll, wird in eine gußeiserne Büchse a gepackt

und darin mit Kohlenstaub umgeben, wie es bei solchen Processen gebräuchlich ist,

worauf die Büchse mit einem Deckel verschlossen wird. Die Büchse ist vom Mauerwerk

b umgeben und über dem Herde angebracht. Die Flamme

schlägt unmittelbar gegen den Boden der Büchse und am Ende desselben theilt sie sich

in zwei Ströme, welche längs den Seitenwänden nach vorn zu gehen, wo sich beide

Ströme vereinigen und nach aufwärts ziehen unter umgekehrte gußeiserne Tröge c, die über der Büchse angebracht sind, und einen Canal

bilden, um die Flamme und die Verbrennungsgase in die Esse zu führen. In Folge

dieser Einrichtung wird die Büchse von allen Seiten erhitzt und die Wärme gleichmäßig in dem

darin eingeschlossenen Metall vertheilt. Durch die Büchse a geht von einem Ende zum andern und auch durch die vordere Ofenwand eine

eiserne, etwa 1 Zoll weite Röhre d, in die man daher von

vorn hereinsehen kann. Wenn der Ofen im Betriebe ist, so wird auf die Tröge c eine Sandschicht geworfen, um die Wärmestrahlung zu

vermeiden, und die Oeffnung der Röhre ist dann mit einem Thonstöpsel verschlossen.

Letzterer wird von Zeit zu Zeit weggenommen und der Arbeiter schaut in den Ofen und

erkennt aus der Temperatur (Farbe) der Röhre den Hitzegrad des Inhalts der Büchse.

Ist dieser der richtige, so wird die Feuerung unterbrochen und der Ofen kühlt nach

und nach ab. Das Herausnehmen der in der Büchse eingeschlossenen Gegenstände erfolgt

erst nach gänzlichem Erkalten, und diese sind dann zur weitern Bearbeitung geeignet.

Die runden Stäbe gelangen zu Drehbänken, wie sie unten beschrieben werden; die

fertig geschmiedeten Läufe kommen zu einer Reihe von Bohr-, Hobel-,

Fräse- und Ränderirmaschinen, um sowohl die ebenen, als auch die unregelmäßig

geformten Theile bearbeiten zu können.

Ehe wir uns zu dem Theil der Fabrik wenden, welcher die Schneidwerkzeuge enthält,

müssen wir die Aufmerksamkeit auf eine neu construirte Maschine lenken, welche zum

Ausschmieden der Schloßplatte und einiger anderen kleinen Theile des Gewehres

angewendet wird. Diese im Englischen Drop-hammer

– Fallhammer – genannte Maschine kann von

mehreren Schmieden zu gleicher Zeit benutzt werden. Sie hat das Eigenthümliche, daß

sie die vier Fallhämmer, mit denen sie versehen ist, zu jeder erforderlichen Höhe

emporhebt; auch kann die Maschine die Hämmer in der gewünschten Höhe erhalten.

Sobald einer von den Hämmern auf das zu bearbeitende Stück gefallen ist, geht er

auch wieder in die Höhe; währenddem hat der Arbeiter ein frisches Stück gewärmtes

Metall, um es zwischen Gesenken auszuschmieden, herbeigebracht, der Fallblock mit

der zweiten Hälfte des Gesenkes hat den erforderlichen Hub erlangt und fällt alsdann

herab.

Von diesen verbesserten Fallhämmern, welche mit verschiedenen Gesenken für schwerere

und leichtere Gegenstände versehen sind, stellt Fig. 6 einen Aufriß und

Durchschnitt dar. Der Hammer besteht aus einem gußeisernen Lager a, das auf einem Fundament von Mauerwerk steht und in

welchem vier Ständer b, b befestigt sind, so daß das

Ganze im Grundriß ein viereckiges Gerüst bildet. Mit den Ständern sind senkrechte

V-Stangen verbunden, welche Leitungen für die

Traversen der Fallhämmer c bilden. Diese Hämmer haben

die oberste Hälfte des Gesenkes an der Bahn, dessen andere Hälfte bei d auf dem Lager a angebracht

ist. Zwischen den Ständern

b befindet sich eine senkrechte Schraubenwelle e, die eine ununterbrochen drehende Bewegung erhält, so

lange die Maschine im Betriebe seyn soll, und welche die Fallhammer hebt und sie

einzeln auf dem hakenförmigen Ende eines Winkelhebels f

absetzt, der mittelst der Platte j, die ihn zu jeder

beliebigen Höhe führt, an den Ständern b befestigt ist.

Durch diese Vorrichtung werden die Gesenkhämmer gehoben erhalten, bis sie gebraucht

werden; um sie zu lösen, braucht man nur an einem Seil oder einer Schnur zu ziehen,

die von dem Winkelhebel herabhängt. Der Riegel oder das hakenförmige Ende wird

alsdann weggezogen und der Hammer fällt nun auf das gewärmte Metall, welches in dem

Gesenk auf dem Lager liegt.

Jeder Fallhammer ist mit einem Zahn g versehen, welcher

in die Gewinde der Schraubenwelle e greift; und in dem

Augenblick wo der Hammer die Höhe erreicht hat, um von dem Winkelhebel gefaßt zu

werden, wird dieser Zahn zurückgezogen und der Hammer ist dann von der

Schraubenwelle frei; ist er aber niedergefallen, so tritt der Zahn wieder in das

Schraubengewinde vor, und der Hammer wird gehoben. Diese Maschine ist bereits in der

königl. Fabrik für kleine Feuerwaffen zu Enfield eingeführt worden und wird wegen

ihrer Genauigkeit, Geräuschlosigkeit und schnellen Wirkung gewiß bald eine

bedeutende Verbreitung erlangen. Wir haben erwähnt, daß die Schloßplatte (Fig. 2)

mittelst dieser Maschine geschmiedet werde; dieses bekanntlich schwierig zu

schmiedende Stück wird durch zwei Schläge der Maschine und einige Schläge vom

Arbeiter in weniger als zwei Minuten vollendet.

Die Wegschaffung des Hammerschlages von den Gesenken wird durch einen Luftstrom

bewirkt, welchen ihnen eine biegsame Röhre zuführt, die von der Gebläsewindröhre

abgeht. Dieser Bläser, welcher für England neu ist, hat eine bemerkenswerthe

Wirksamkeit.In Amerika werden solche vielfach angewendet, z.B. bei der im polytechn.

Journal Bd. CXXXV S. 5 beschriebenen

Kunstsäge, um die Sägespäne vor dem Schnitt wegzublasen. A. d. Red. Das Gebläse besteht, wie Fig. 7 zeigt, aus einem

Windrade oder Ventilator a, der sich in einem

kreisrunden Gehäuse b befindet, welches, wie alle

Ventilatoren, offene Seiten zum Einströmen der atmosphärischen Luft hat. Der Raum in

welchem sich das Windrad befindet, hat eine solche Gestalt, daß sich jenes darin

leicht drehen kann; das Rad ist mit Blättern oder Flügeln versehen, die den

Ankerschenkeln ähnlich sind; über diese Abtheilung hinaus hat das Gehäuse die Form

eines ringförmigen Canals c. In diesen Canal wird die verdichtete Luft

mittelst des Windrades durch einen engen scheibenförmigen Schlitz d getrieben und sie wird alsdann durch eine gewöhnliche

Luftröhre nach dem Orte ihrer Bestimmung geführt. Durch einen Riemen getrieben,

liefert dieses Gebläse mit einem Windrade von 2 Fuß 4 Zoll Durchmesser hinreichenden

Wind für mehrere Dutzend Schmiedefeuer und macht gar kein Geräusch bei seinem

Betriebe.

Nachdem wir nun die Verwandlung des Stangenstahls in Läufe und Schloßplatten

besprochen, und erläutert haben wie man die runden Stäbe vorbereitet, ehe sie in

Schwanzschrauben-Cylinder zerschnitten werden, müssen wir zuvörderst die

Bohrmaschinen für Läufe und Zündlöcher beschrieben. Bei allen Arbeiten, über die wir

nun zu berichten haben, ist die größte Genauigkeit unerläßlich, damit jeder Theil

der Waffe seine bestimmten Verhältnisse behält, so daß die auf gleiche Weise

fabricirten Theile für alle Exemplare passen. Jedes Stück wird nach Dutzenden

vollendet und dann in die Zusammensetzung-Werkstatt geliefert, um dort zu

fertigen Gewehren zusammengesetzt zu werden. Es muß daher eine außerordentliche

Sorgfalt darauf verwendet werden, daß keine Maschine unregelmäßige und mangelhafte

Arbeit liefern kann.

Im Erdgeschoß der Fabrik befindet sich eine Reihe von Maschinen, welche

ausschließlich dazu dienen, die langen geraden Löcher in den Lauf zu bohren. Von

solchen Maschinen gibt es drei Arten. Die erste, von Frauen bedient, ist eine

einfache Bohrmaschine, welche nur den Zweck hat, die Mitte des Rohres

auszuschneiden. Die anderen haben die Bohrung zu vollenden und erheischen nur

zeitweise einen Arbeiter, nämlich wenn eine Reihe von Läufen vollendet ist und

andere in die Bohrbank eingespannt werden müssen. Bei dem Rohrbohren geht viel Zeit

dadurch verloren, daß die Bohrschneide häufig zurückgezogen werden muß, um sie

einzuölen und ein Heißwerden zu verhindern; um diesen Zeitverlust zu vermeiden,

dient eine neue Vorrichtung, welche das Werkzeug schnell wegzunehmen und nach dem

Einölen eben so schnell wieder einzubringen gestattet. Fig. 8 stellt einen

Längenaufriß der Bohrmaschine dar; der Lauf a ist in die

hohle Spindel eingelassen und wird durch Druckschrauben in einem Halse b an dem innern Ende der Spindel festgehalten. Die

verstellbare Docke c wird mittelst einer Schraube d auf den Wangen festgehalten und ist oben mit einer

Hülse versehen, welche eine Leitung, so wie einen Support für eine horizontale

Schieberstange bildet, die das Bohrwerkzeug e aufnimmt.

Eine Treibschraube, die in einem halbrunden Support an einem Gerüst g an der Docke c ruht,

drückt gegen das hintere Ende der Schieberstange, und indem nun die Schraube durch

ein Handrad, mit welchem sie versehen ist, gedrehet wird, drückt sie das Werkzeug

gegen das auszubohrende Metall. Der Träger g wird auch durch den drehbaren

Hebel h in einer horizontalen Lage erhalten. Wenn daher

der Hebel durch den Arbeiter gehoben wird, fällt der Träger nieder, das Bohrwerkzeug

wird frei und kann zurückgezogen werden, ohne daß die Anwendung der langsamen

rückgängigen Bewegung mittelst der Schraube erforderlich wäre. Nachdem nun das

Werkzeug aus dem Lauf genommen und geölt worden ist, kann es in einem Augenblick in

seine frühere Lage zurückgebracht und der niederhängende Träger wieder in seine

horizontale Stellung gehoben werden. Wir brauchen kaum zu bemerken, daß sich der

Lauf mit der hohlen Spindel dreht, und daß das Werkzeug gegen die Kammer der Bohrung

gedrückt bleibt, indem der Arbeiter der Treibschraube f

eine geringe drehende Bewegung ertheilt.

Nachdem der Bohrer (drill) seinen Weg durch den Lauf

gemacht hat, wird dieser weggenommen und durch einen andern, aus der

Schmiedewerkstatt gekommenen, ersetzt. Die durchbohrten Läufe gelangen nun zu einer

Maschine, die mit einem Sah von Schneckenbohrern versehen ist, welche neben einander

auf einem horizontalen Lager angebracht sind. Diese Werkzeuge bestehen in langen

Stahlstangen die in ein Gewinde oder eine Schnecke auslaufen, deren hinteres Ende

eine scharfe Schneide hat. Auf diese Stangen sind mehrere Läufe geschoben und die

Stangen dann mit sich drehenden Spindeln verbunden. Die am meisten vorstehende Reihe

von Läufen wird in einem mit Einschnitten versehenen Stabe der Vorlage fest

gehalten, und da der letzteren eine langsame geradlinige Bewegung ertheilt wird, so

bleiben diese Rohre in Berührung mit den Schneiden der sich drehenden Bohrwerkzeuge,

über welche sie folglich immer mehr geschoben werden. Durch dieses Verfahren wird

jede Unregelmäßigkeit, welche durch das Abweichen des ersten Bohrers oder auf

sonstige Weise veranlaßt worden seyn könnte, verbessert, da aus die Schneide ein Zug

und kein Druck einwirkt. Nachdem die erste Reihe von Laufen über die Werkzeuge

weggegangen ist, wird eine zweite Reihe in die mit Einschnitten versehene Stange

gelegt, und die Arbeit geht fort, bis alle vorgebohrten Läufe von den gewundenen

Bohrern nachgebohrt worden sind. – Hierauf gelangen die Läufe zu einer sehr

ähnlichen Maschine, im Englischen Rhymer genannt, bei

welcher das Bohrwerkzeug eine quadratische Stange mit zwei Schneiden ist. Der

Uebergang der Läufe über diese Werkzeuge wird durch die Zugkraft eines Gewichts

bewirkt, und wenn sie von dieser Maschine kommen, zeigt das Innere der Bohrung eine

sehr hohe Politur.

Die nächste Operation besteht darin, den cylindrischen Theil der Läufe und die Spitze

an dem entgegengesetzten Ende abzudrehen, eine Arbeit welche auf bekannte Weise

ausgeführt wird. – Der Lauf wird dann in ein Futter gespannt, und es werden

zwei Löcher in sein hinteres Ende parallel mit der Bohrung gebohrt, von denen das

eine als Leitung für den Drücker dient, während das andere einen Stift aufnimmt,

durch welchen der Lauf mit der Schloßplatte verbunden ist.

Wir kommen nur zur Anfertigung des sich drehenden Schwanzschrauben-Cylinders.

Diese Cylinder werden, wie wir schon bemerkten, aus runden Stäben von angelassenen

oder getemperten Stahlstäben verfertigt. Die Stäbe werden auf einer gewöhnlichen

Drehbank mit mechanischer Vorlage abgedreht und kommen dann in eine doppelte

Cylinder-Drehbank (Paralleldrehbank), d.h. sie werden an beiden Enden in

hohle Spindeln gespannt und, während sie sich drehen, in gewisse Längen

zerschnitten; das Schneidwerkzeug bildet gleichzeitig einen Absatz an ihrem hintern

Ende. Nun kommen die Stäbe in das Futter einer Drehbank, welche mit einer Reihe von

Werkzeugen versehen ist, um die mittlere Bohrung aus- und bis zur Vollendung

nachzubohren, ohne daß die Stäbe aus der Drehbank herausgenommen zu werden brauchen.

Wenn nun der Cylinder centrirt ist, so werden die beiden Enden und die Peripherie

gehörig abgedreht und polirt, und er wird bis auf die gewöhnlichen Verzierungen

vollendet, welche man durch den Druck einer Stahlwalze auf ihm anbringt.

Der Cylinder wird nun zunächst in ein excentrisches Futter von eigenthümlicher und

sehr sinnreicher Construction gespannt, welches ihn festhält, aber doch die

Achsenbewegung des Cylinders gestattet; um auf ihn die Werkzeuge einwirken lassen zu

können, durch welche die sechs Kammern ausgebohrt und vollendet werden. Das

Arbeitsstück a, Fig. 9, wird in dem

excentrischen Futter b befestigt, welches durch die

Spindel rund läuft, und es wird jenem daher eine excentrische Bewegung ertheilt.

Eine Reihe, einander parallel liegender, verschiebbarer Stangen, an ihren Enden mit

verschieden gestalteten Schneidewerkzeugen c, c, c

versehen, sind in zwei Scheiben oder runden Platten angebracht, die in der Mitte

durch Schraubenbolzen mit einander verbunden und in den Docken c*c* drehbar sind, so daß

irgend eines von den Werkzeugen nach oben bin verschoben werden kann. An dem Ende

der Zahnstange d ist ein Haken e angebracht, welcher in eine Vertiefung am hintern Ende der

verschiebbaren Stangen greift, welche in die oberste Lage gebracht werden. Indem nun

der die Maschine bedienende Arbeiter gegen doppelte Hebel drückt, treibt ein

Getriebe, welches mit der Zahnstange d in Eingriff

steht, letztere vorwärts, bringt dadurch den obersten Bohrer in Berührung mit dem

sich drehenden Cylinder und bohrt eine Kammer aus. Es wird alsdann ein zweiter Bohrer in

die oberste Stellung gebracht, um die Bohrung der Kammer zu erweitern. Hierauf wird

ein dritter Bohrer angewendet und so fort, bis die Kammer vollendet ist. Auf diese

Weise wird die Nothwendigkeit, die Werkzeuge stets zu wechseln oder das Arbeitsstück

anders einzuspannen, vermieden. Sobald eine Kammer vollendet wurde, wird der

Cylinder um ein Sechstel seiner Peripherie gedreht und dann durch einen, in dem

Futter angebrachten Bolzen festgestellt und festgehalten, bis die zweite Kammer auf

dieselbe Weise wie die erste vollendet ist. Durch Wiederholung dieser Operationen

werden die sämmtlichen sechs Kammern gebohrt und der Cylinder wird dann

ausgespannt.

Die nächste Arbeit besteht darin, die conischen Vertiefungen am hintern Ende des

Cylinders anzubringen. Diese Operation ist eine doppelte; jene Vertiefungen bestehen

nämlich einerseits in einem Loch welches direct zur Pulverkammer führt, und

andererseits in einem Seitenschnitt um leicht zu dem Kegel oder Zündkegel zu

gelangen, der das Zündhütchen aufnimmt. Die zu diesem Zweck dienende Maschine ist

gleich der beschriebenen mit einer Reihe von Bohrern versehen, von denen aber jeder

eine unabhängige rotirende Bewegung erhält. Eine Reihe von acht Cylindern (Fig. 10) ist

in einem Ringe auf hervorstehenden Nägeln angebracht, die an der Planscheibe b befestigt sind. Diese Nägel treten in das mittlere

Loch der Cylinder und kürzere Nägel in eine von den Kammern, um die Cylinder in

ihrer Stellung zu erhalten und ihre Verschiebung rings um die mittleren Nägel zu

erleichtern, nachdem einer von den conischen Sitzen vollendet ist. Die Planscheibe

b ist an einer horizontalen Welle c befestigt, welche sich in ihrem Lager d drehen kann, um die Cylinder der Reihe nach in eine

Linie mit dem Werkzeug zu bringen. Das Lager d ist in

einem Stück mit der Vorlageplatte gegossen, welche durch ihre Bewegung auf den

Wangen der Maschine das Arbeitsstück in und aus dem Bereich der Bohrer bringt. Diese

hin- und hergehende Bewegung wird durch eine Zahnstange e und ein Getriebe f

bewirkt, welches letztere, wie bei der vorhergehenden Maschine, durch doppelte Hebel

in Thätigkeit gesetzt wird. Drei von den vier Bohrern h,

mit denen die Maschine versehen ist, sind in festen Lagern angebracht; der vierte

ist, um einen Seitenschnitt hervorzubringen, in einer verschiebbaren Docke

angebracht, welcher die horizontale Bewegung durch eine Zahnstange und ein Getriebe

ertheilt wird. Um die Plattscheibe, auf welcher die Arbeitsstücke angebracht sind,

zu verhindern sich während des Bohrens zu drehen, ist ihre Welle oder Spindel mit

einem Sperrrade g versehen, in welches ein Sperrkegel

greift und die Scheibe in einer festen Stellung erhält. Die Anzahl der Sperrzähne

oder Einschnitte in dem Rade entspricht der Anzahl der Cylinder, welche an der Planscheibe angebracht

sind. Dadurch, daß man den Sperrkegel emporhebt, das Sperrrad um ein Achtel seiner

Peripherie dreht und dann den Kegel oder die Klinke wieder einhängt, können also die

acht Cylinder nach einander in die zum Bohren erforderliche Stellung gebracht

werden. Nachdem sie vollendet sind, werden sie von der Planscheibe mittelst eines

Kolbens gelöst; derselbe wird mittelst eines Hebels k

bewegt, stößt gegen einen Stift, welcher durch die Scheibe geht und tritt gegen das

innere Ende des Cylinders. Zunächst werden das Bolzenloch an der Peripherie und der

Sperrzahn am hintern Ende geschnitten und die Oeffnung für den Piston erweitert,

worauf der Cylinder fertig ist und den Piston erhält. Die Einzelnheiten der

anscheinend einfachen Operationen würden uns zu weit führen; wir bemerken daher nur,

daß mittelst Futtern, welche die augenblickliche Verschiebung der Cylinder um ihre

Achsen gestatten und mittelst zweckmäßig geformten Fräsen, diese Arbeiten mit der

größten Geschwindigkeit und Genauigkeit ausgeführt werden.

Wir wollen nun zu der Schloßplatte zurückkehren, die wir in dem rohen Zustande

verließen, wie sie von dem Schmiedehammer kam. Das erste was mit diesem Theile der

Waffe geschieht, ist dieselbe Arbeit welche mit dem Lauf und mit dem Cylinder

vorgenommen wird, nämlich das Centriren; zu diesem Zweck wird ein zusammengesetztes

Werkzeug, welches die Eigenschaften einer Fräsemaschine und eines Bohrers hat,

benutzt um die innere Form der Schloßplatte auszuarbeiten und um das Rückstoßblech

für den Schwanzschraubennagel (siehe Fig. 2), welcher den

Cylinder führt, zu durchbohren. Nachdem dieser Nagel vorher abgedreht und zugespitzt

worden ist, wird er in dem Blech befestigt, und das erste Fräsen wird wiederholt,

wobei der Nagel die mittlere Führung für diese Arbeit bildet. Die so vorbereitete

Schloßplatte kommt nun in eine besonders construirte Fräsemaschine (Milling-machine), welche die entgegengesetzten

Seiten gleichzeitig bearbeitet. Diese Seiten, welche im rechten Winkel zu einander

stehen, sind flach und haben einen sphärischen Vorsprung. Die in Fig. 11 im Grundriß und

im Durchschnitt dargestellte Maschine ist mit zwei sich drehenden Schneiden b, b versehen, welche im Profil den Gegensatz erwähnter

Seitenform bilden und die entgegengesetzten Seiten des zwischen ihnen befindlichen

Stücks bearbeiten, welches durch eine Kluppe a*

festgehalten wird, die von einem in der Mitte angebrachten adjustirbaren Support a geführt wird. Die Schneiden oder Fräsen b, b sind an horizontalen Spindeln c angebracht, welche mit adjustirbaren Lagern d versehen sind und sich auf einem Zapfen drehen können,

der von einer verschiebbaren Platte e hervortritt. Die

verschiebbaren Platten liegen auf Vförmigen Leitungen an dem

Maschinengestell) sie können dem Arbeitsstück gleichzeitig genähert oder von

demselben entfernt werden mittelst eines Paares von Schrauben f, f, welche durch Mutterschrauben gehen, die von der unteren Seite der

Platte hervorstehen und ihre Lager in dem Hauptgerüst haben. Jede Schraube ist mit

einem Zahnrade versehen, welches mit einem andern Zahnrade auf einer horizontalen

Welle g im Eingriff steht, welche letztere sich durch

die ganze Maschine erstreckt. Indem man nun diese Welle mittelst eines Handrades und

zweier Winkelräder in langsame Rotation versetzt, wird das Schraubenpaar f gedreht und die Schneiden werden dadurch dem

Arbeitsstück genähert, oder von demselben entfernt. Die Schneiden oder Fräsen werden

durch Riemen getrieben, die über Scheiben an den Wellen c angebracht sind. Da nun diese Wellen in Gerüsten liegen, die sich um

einen Mittelpunkt drehen, so kann man unter jedem beliebigen Winkel eben so gut als

parallel schneiden. Der Halter a*, welcher von der

mittleren Welle a bewegt wird, ist mit einer Hülse

versehen, um den Unterlagenagel der Schloßplatte aufzunehmen, und auf diese Weise

wird das Centriren des Arbeitsstücks, d.h. das Anbringen desselben in einer

bestimmten Lage, für alle mit demselben vorzunehmenden Operationen

bewerkstelligt.

(Der Schluß folgt im nächsten Heft.)

Tafeln