| Titel: | Die Darstellung von Cementstahl mit Anwendung von Hohofen-Gasen auf dem k. württemb. Hüttenwerke Friedrichsthal; von Hütten-Inspector Hermann Reusch. |

| Autor: | Hermann Reusch |

| Fundstelle: | Band 146, Jahrgang 1857, Nr. LXIX., S. 285 |

| Download: | XML |

LXIX.

Die Darstellung von Cementstahl mit Anwendung von

Hohofen-Gasen auf dem k. württemb. Hüttenwerke Friedrichsthal; von

Hütten-Inspector Hermann Reusch.

Mit Abbildungen auf Tab.

IV.

Reusch über Darstellung von Cementstahl mit Anwendung von

Hohofengasen.

Die Benützung der Hohofengase zu technischen Zwecken wurde bekanntlich schon zu

Anfang dieses Jahrhunderts in Frankreich angeregt, allein erst nachdem mein

hochverdienter Landsmann, der verstorbene Bergrath Faber,

gezeigt hatte daß in zweckmäßig vorgerichteten Apparaten sogar die zum Puddeln und

Schweißen von Eisen erforderlichen Temperaturen mit Hohofengasen nachhaltig erzeugt

werden können, fieng man an, der Sache die verdiente allseitige Aufmerksamkeit zu

schenken.

Zwar sind die Hoffnungen, welche man ursprünglich auf die Verwendung der Gase zum

Betriebe von Puddel- und Schweiß-Oefen gebaut hatte, mit der Zeit beträchtlich

herabgestimmt worden, nachdem eine gründliche Prüfung den Beweis geliefert hatte,

daß den hiebei erlangten Vortheilen sehr bedeutende Nachtheile für den

Hohofenbetrieb gegenüberstehen, weil zur gleichmäßigen Erzielung hoher Temperaturen

bei wechselndem Ofengange die Gase tief unter der Gicht abgezogen werden müssen, was

einerseits einen namhaften Wärmeverlust für den Hohofen zur Folge hat, anderseits

wegen der zerstörenden Wirkung heißer Hohofengase auf fast alle Baumaterialien die

Solidität des Kernschachtes in der Nähe der Gasfänge wesentlich beeinträchtigt.

Dagegen hat die Verwendung der Hohofengase zu solchen Processen, welchen niedrigere

Hitzgrade genügen und wo somit die Gasentziehung in geringer Tiefe unter der Gicht,

also auch ohne erheblichen Nachtheil für den Hohofen geschehen kann, einen so

umfassenden Boden gewonnen, daß man nachgerade fast auf jeder gut eingerichteten

Hohofenanlage, welche mit minder wohlfeilem Brennstoff arbeiten muß, irgend eine

ihren Betriebsverhältnissen entsprechende Vorrichtung zur Benützung von Hohofengasen

antrifft.

So mannichfaltig übrigens die bis jetzt praktisch gewordene Benützung der Hohofengase

auch seyn mag, so ist doch meines Wissens ihre Verwendung zur Erzeugung von

Cementstahl noch auf keiner andern Hütte in größerem Maaßstabe versucht und mit

dauerndem Erfolge durchgeführt worden. Die günstigen Resultate der hiesigen Versuche

und die Erfahrungen eines bald zweijährigen Betriebes dürften deßhalb nicht ohne

Interesse seyn und eine Veröffentlichung rechtfertigen.

In Folge der Ausdehnung der Fabrication von raffinirtem Stahle und Stahlwaaren, sowie

der Einführung der Gußstahlerzeugung auf dem hiesigen Stahlwerke erhöhte sich der

Bedarf an Rohstahl. Da das Erzeugniß an Schmelzstahl, welches bisher in 3 Feuern pro Jahr 6000 bis 7000 Centner betrug, hauptsächlich in

Ermangelung weiterer tüchtiger Arbeitskräfte im Augenblicke nicht höher gesteigert

werden konnte, so veranlaßte mich der Referent des hiesigen Werkes bei der königl.

Centralbehörde zu Stuttgart, Hr. Bergrath Bilfinger,

Versuche über die Erzeugung von Cementstahl mit hiesigem Stabeisen zu machen. Dieß

brachte mich sofort auf die Idee, zur Ausführung dieser Versuche einen zum Adouciren

von geweißtem Roheisen schon im Jahre 1851 von mit erbauten und zur Feuerung mit

Hohofengasen vorgerichteten kleinen Versuchsofen mit etwa 8 Centnern Capacität zu

verwenden.

Schon der erste Versuch gelang über Erwarten gut, und es wurden sofort vom December

1854 bis September 1855 im Ganzen 10 Brände gemacht, welche die Möglichkeit der

Verwendung von Hohofengasen zur Fabrication eines guten gleichförmigen Cementstahles

außer Zweifel setzten.

Das Interesse, welches diese Versuche höhern Ortes fanden, machte es möglich, schon

im Herbste 1855 einen größern Ofen mit einer Capacität von 59 bis 60 Centnern zu

erbauen, welcher sich bereits seit December 1855 in regelmäßigem Betriebe

befindet.

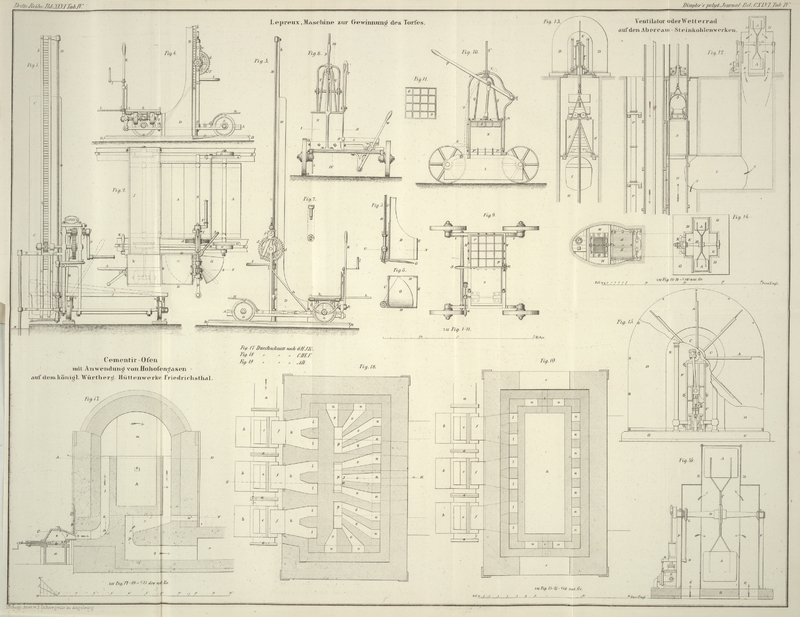

Die Figuren 17

bis 19

enthalten drei Durchschnitte dieses eingefäßigen Cementirofens. Die Vorrichtungen

zur Fassung der Hohofengase sind als unwesentlich hiebei weggelassen, und bemerke

ich hier nur, daß die Gase 6 1/2 Fuß unter der Gicht eines 28 Fuß hohen

Holzkohlen-Hohofens, dessen Jahresproduction 15,000 Centner selten übersteigt, abgefangen werden.

a ist die unmittelbar an den Gasfang sich anschließende,

etwas über 1 Quadratfuß Querschnitt haltende Gasleitung; b sind drei auf derselben befindliche Schieber, deren Stangen c wegen möglichst genauer und sicherer Regulirung der

Gaseinströmung auf ihre ganze Länge mit bei d

eingreifenden Gewinden versehen sind, so daß bei einer jedesmaligen vollen Umdrehung

der Schieberstange sich die Schieberplatte um eine Schraubganghöhe vor oder

rückwärts bewegt. Ueber den Schiebern liegen die Gasschnauzen e, deren vorderer Theil f leicht abgenommen

und mit einer Platte luftdicht geschlossen werden kann, um für den Fall eines

undichten Verschlusses des Schiebers, welcher mit der Zeit fast immer eintritt, bei

dem Füllen und Leeren des Cementirofens nicht durch die der Gesundheit sehr

schädlichen Hohofengase belästigt zu werden.

g sind drei verticalstehende, in gut passenden Führungen

sich bewegende Schieber zur Regulirung des Zutrittes der Luft, die mittelst

Stellschrauben in jeder Lage befestigt werden können. h

ist das Gefäß zur Aufnahme der Eisenstäbe. Dasselbe hat einen Boden von 5 Zoll und

Seitenwände von 4 Zoll Stärke, und besteht aus kleinen, stark gebrannten, gut

zusammengeschliffenen feuerfesten Steinen, welche mit sehr magerer feuerfester Erde

in der Weise gemauert sind, daß die Fugen der Steine auf den Pfeilern der

Feuerungscanäle abbinden. Die innern Gefäßwände sind noch mit einer magern, an den

Steinen gut haftenden feuerfesten Masse ausgekleidet.

Die Feuercanäle sind nun so angelegt, daß die Gase rings um das Gefäß circuliren

müssen. Zuerst gelangen die aus der Gasschnauze f bei

k in den Ofen tretenden und sich hier mit Luft

vermischenden Gase durch sechs auf der vordern Langseite des Gefäßes befindliche

senkrechte Canäle l in die Höhe unter den Gewölberaum

m, vertheilen sich hier an sieben auf der hintern Langseite und vier auf den kurzen Stößen

befindliche abwärts führende Canäle n, treten unter dem

Gefäße durch die convergirenden Züge o in drei verticale

Schlote p und von da in drei von einander getrennte

horizontale Canäle q, an deren Ausmündung in den Raum r der Zug, beziehungsweise die Lebhaftigkeit der Verbrennung in jeder der

drei Abtheilungen durch vorgelegte Backsteine nach Belieben regulirt werden kann.

Aus dem Raume r gelangen die Gase in die unmittelbar

damit in Verbindung stehende etwa 30 Fuß hohe Esse, welche zugleich die Gase des

daneben befindlichen Warmwindapparates aufnimmt.

Die Sargenwandungen des Ofens bestehen aus einem 5 Zoll starken feuerfesten Gemäuer,

an welches sich das nur 1 Fuß starke Rauhgemäuer aus gewöhnlichen Backsteinen ohne

Zwischenraum unmittelbar anschließt.

Den Ofenraum bedeckt ein feuerfestes Tonnengewölbe von 1 Fuß Stärke, welches zur

Verminderung der Abkühlung noch mit flach gelegten 2 1/2 Zoll dicken gewöhnlichen

Backsteinen überdeckt ist.

Auf den kurzen Stößen des Ofens befinden sich die Einsatzöffnungen s, welche während des Betriebes mit doppelter verlorener

Mauerung versetzt sind.

Unter den Einsatzöffnungen sind die Probestaböffnungen t

angebracht; dieselben werden übrigens jetzt, nachdem man die erforderliche Erfahrung

über die Dauer eines Brandes besitzt, nicht mehr benützt. Zur Beurtheilung der

Temperatur im Ofen dienen mit Thonpfropfen verschlossene kleine Gucklöcher, welche

an sämmtlichen verticalen FeuercanälenQuercanälen in bequemer Höhe angebracht sind.

Ferner sind im Niveau der convergirenden Züge o kleine,

während des Betriebes luftdicht verschlossene Putzöffnungen u ausgespart, durch welche es möglich ist, den sich daselbst anhäufenden

Gichtstaub in die Canäle q hinabzustoßen und sofort

durch den Raum r zu entfernen.

An der Gasleitung, so wie an den Gasschnauzen sind gleichfalls überall Putzöffnungen

angebracht, um den sich allmählich ansammelnden Unrath bequem herausnehmen zu

können, was um so nöthiger ist, weil es bei dem beschränkten Platze auf der Gicht

unmöglich war, raumbeengende Vorrichtungen zum Auffangen des Gichtstaubes

anzubringen.

Für die Solidität des Ofens ist durch gußeiserne Eckschienen, starke Masseln zur

Unterstützung des Gewölbes und zahlreiche Schlaudern so vollständig gesorgt, daß bei

dem bisherigen Betriebe auch nicht die Spur eines Risses oder ein Drücken des

Gewölbes zu bemerken war.

Als Material zum Cementiren habe ich bis jetzt zwei verschiedene Stabeisensorten

verwendet, nämlich entweder Frischeisen aus grauem bis

halbirtem Roheisen, welches aus reinen Brauneisensteinen mit einem Zusatze von

Rotheisenstein erblasen wurde, oder sogenanntes Renneisen, erzeugt durch Einrennen von Alteisenabfällen, hauptsächlich guten

Schmiedeisendrehspänen, in einem Holzkohlenfeuer. Die Qualität des letzteren, welche bei sorgfältiger

Arbeit und reiner Ausschweißung an und für sich schon sehr befriedigend ist, wird

nach Möglichkeit noch durch Zusatz der Abfälle von der Stahlraffinerie beim

Einrennen verbessert. Namentlich die letztere Qualität habe ich bisher sehr brauchbar gefunden.

Was die Form des Cementstabeisens betrifft, so erhält dasselbe für den Zweck des

Raffinirens eine Breite von 2 Zoll und eine Dicke von einem halben Zoll. Wird

dagegen der Cementstahl nicht raffinirt, sondern roh verwendet, so richten sich die

Dimensionen nach der Gestalt der hieraus darzustellenden Waare.

Als Cementirpulver verwende ich die in den Laubholz-Kohlenscheuern sich

ergebenden sonst werthlosen Abfälle, welche zu diesem Zwecke zuerst auf einem Siebe

von 2 Linien Maschenweite behandelt werden. Die auf dem Siebe zurückbleibende

gröbere und reinere Lösche wird zart gepocht und mit etwas Wasser, in welchem

Holzasche aufgelöst ist, angemacht. Die unreine zarte, durch das Sieb gefallene

Lösche aber wird mit Lehmwasser vermischt, bis sie eine gut zusammenbackende

Consistenz hat.

Nur die erstere dient als unmittelbare Umhüllung der Eisenstäbe im Gefäße, die

letztere dagegen wird sowohl auf dem Boden als auch an den Seitenwandungen und als

Decke der obersten Eisenschichte fest eingedammt und bildet so eine den Einsatz

allseitig umgebende dichtschließende Hülle, welche den Zweck hat, bei etwaigen

Rissen am Gefäße die eindringende Luft von der Beschickung möglichst abzuhalten.

Vor jedem Einsatze wird zuerst das Gefäß genau untersucht und die beim vorhergehenden

Brande entstandenen Risse werden aufs Sorgfältigste mit magerer Masse

ausgestrichen.

Sodann wird auf dem Boden eine etwa 1 Zoll dicke Schichte aus feinem geflößtem

Quarzsande ausgebreitet, welcher die etwa während des Brandes am Boden entstehenden

Nisse ausfüllen und verstopfen soll. Auf diese Sandschichte wird eine ungefähr 1 1/2

Zoll starke Schichte von der mit Lehmwasser angemachten Lösche fest eingedammt.

Hierauf wird das Einsetzen der Eisenstäbe in flacher Lage in der gewöhnlichen Weise

mit abwechselnden 4 bis 5 Linien starken Schichten von der mit Asche angemachten

Lösche bewerkstelligt, dabei aber ringsherum an den Gefäßwänden auf etwa 1 1/2 Zoll

Breite von der mit Lehmwasser zubereiteten Lösche verwendet und dieselbe möglichst

fest eingedammt. Ist das Gefäß in solcher Weise bis auf 6 Zoll unter dem Rande

angefüllt, so wird abermals eine etwa 1 1/2 Zoll dicke Schichte von der mit Lehm

angemachten Lösche fest eingestampft, hierauf eine etwa 1 Zoll starke Lage eines

dicken Lehmbreies aufgetragen, diese Lehmschichte mit einer 1 Zoll starken Schichte geflößten

Sandes überdeckt, darüber eine Lage alter Ziegel oder Backsteinstücke, deren Fugen

gleichfalls mit magerem Lehm ausgegossen und ausgestrichen werden, ausgebreitet und

obendrauf eine Sandhaube gegeben.

Die große Sorgfalt, welche nach dem Vorstehenden auf den möglichst vollständigen

Abschluß der Luft verwendet wird, ist keineswegs überflüssig, weil bei einer sich

selbst überlassenen, von den Zufälligkeiten des Hohofenbetriebes abhängigen

Gasfeuerung in der Zuströmung der Gase hin und wieder unvorhergesehene Hindernisse

eintreten können, deren nachtheiliger Wirkung nur durch den sorgfältigsten Verschluß

des Gefäßes vorgebeugt werden kann.

Nach erfolgter Füllung des Gefäßes werden sämmtliche Feuercanäle, die Gasleitung und

der Gasfang gereinigt und sofort die Einsatzöffnungen durch doppelte verlorene

Mauerung auf der nach Innen gekehrten Seite mit feuerfesten, nach Außen mit

gewöhnlichen Backsteinen geschlossen. Sodann werden die Gase hereingelassen und mit

Beobachtung der bekannten Vorsichtsmaßregeln angezündet. So lange die Decke des

Einsatzes nicht vollständig abgetrocknet ist, wird nur ein ganz schwacher Gasstrom

gegeben. Ist dieß der Fall, was nach Ablauf eines Tages wohl angenommen werden kann,

so wird die Gasmenge allmählich verstärkt, bis sie nach Ablauf des zweiten Tages auf

die volle Höhe gebracht ist. Der Ofen erreicht alsdann sehr rasch in allen

Feuercanälen die Temperatur des schmelzenden Kupfers, was bekanntlich für den

Cementirproceß der zweckmäßigste Hitzgrad ist.

Der Gasverbrauch ist hiebei ungemein gering, und es hat diese Gasentziehung notorisch

nicht den geringsten merkbaren Einfluß auf den Gang des Hohofens.

Es verdient hier bemerkt zu werden, daß neben dem Cementirofen der gleichfalls mit

Hohofengasen gespeiste Erzröstofen voll betrieben werden kann, und daß hiebei immer

noch eine vollkommen ausreichende Gasmenge zur Speisung des Warmwindapparates übrig

bleibt.

Je nachdem weicher oder harter Stahl verlangt wird, wird der Proceß des Glühens 8

oder 10 Tage lang fortgesetzt. Während dieser Zeit besteht die ganze Arbeit an dem

Ofen darin, daß die Gasfeuerung täglich zwei bis dreimal untersucht und nach Bedarf

regulirt wird – ein Geschäft, das ich bisher mit Interesse selbst besorgt

habe. Hiebei ist das Hauptaugenmerk darauf zu richten, daß stets ein kleiner

Gasüberschuß vorhanden seyn muß, was am Zuverlässigsten beim Austritte der Gase in

den Raum r beobachtet werden kann.

Nach Vorstehendem wird es vollkommen klar seyn, daß man durch Regulirung des

Gaszutrittes an den Schiebern b, durch Regulirung des

Luftzutrittes an den Schiebern g, und durch Veränderung

des Querschnittes an der Ausmündung der Feuercanäle q

mittelst der dort vorgelegten Backsteine, die im Ofen herrschende Temperatur, sowie

das relative Verhältniß von Gas und atmosphärischer Luft, somit den ganzen

Verbrennungsproceß vollkommen in seiner Gewalt hat.

Soll der Brand beendigt werden, so wird zunächst die aus dem Raume r zur Esse führende Abzugsöffnung luftdicht geschlossen,

hierauf werden die Gasschieber zugedreht, die Vordertheile f der Gasschnauzen abgenommen und durch dichtschließende Platten ersetzt,

sofort alle Oeffnungen am Ofen aufs Sorgfältigste zugemacht und derselbe bei

vollständigem Abschlusse der Luft in einer Atmosphäre unverbrannter Hohofengase

einer möglichst langsamen Erkaltung überlassen.

Nach drei Tagen wird in die verlorene Mauerung eine kleine Oeffnung gemacht und

zugleich werden die Thonzapfen zum Verschlusse der Putzöffnungen und Gucklöcher

herausgenommen.

Am vierten Tage wird die verlorene Mauerung ganz beseitigt und sechs Tage nach

Abstellung der Gase kann der Ofen ausgetragen werden. Die Dauer eines Brandes kann

somit, Einsetzen und Austragen eingerechnet, zu 15 1/2 bis 17 1/2 Tagen angenommen

werden.

Der ausgenommene Stahl zeigt, wenn er den richtigen Härtegrad besitzt, die

gewöhnlichen Blasen, ist nach dem Erkalten spröde und hat bei großer Härte um 0,8

Proc. im Mittel um 0,6 Proc. dem eingesetzten Stabeisen gegenüber an Gewicht

zugenommen. In seltenen Fällen zeigt sich bei einem Stäbe aus der obersten oder

untersten Lage die Lösche ganz verzehrt. Solche Stäbe haben gewöhnlich eine

Glühspanhaut, sind oberflächlich wieder in Eisen verwandelt und müssen deßhalb beim

nächsten Brande wieder eingesetzt werden.

Beim Raffiniren hat sich der nach der vorbeschriebenen Methode erzeugte Cementstahl

immer ganz befriedigend gehalten, und zeigt bei wiederholter Raffinade nur eine

geringe Härteabnahme.

Wie gering der Aufwand bei diesem Verfahren ist, mag am Besten eine

Auseinandersetzung der wirklichen Betriebskosten beweisen. Dieselben betragen:

Aufwand für das Einsetzen.

Für Zurichten der

Lösche:

2 Taglöhne à 48 kr.

1 fl. 36 kr.

Für Abhauen und Geraderichten des

Cementstabeisens:

3 Taglöhne à 48 kr.

2 „ 24 „

Für Chargirung des Ofens und Zumauern

der Einsatzöffnungen:

3 Taglöhne à 48 kr.

2 fl. 24 kr.

Für Sand, Lehm, feuerfeste Erde, Abgang an

feuerfesten und

ordinären BacksteinenKalksteinen zur verlorenen Mauerung per Brand.

1 „ –

„

Aufwand während des Betriebes.

Für zweimalges Putzen, sowie für Schließung

des

Ofens: 1

Taglohn

– „ 48 „

Aufwand für das Austragen etc.

1

Taglohn

– „ 48 „

Für Ausbesserung des Ofens und

Gefäßes: 1

Taglohn

– „ 48 „

––––––––––

Summa

9 fl. 48 kr.

Hievon ab der Werth der Gewichtszunahme des

erzeugten Cementstahles

aus 50 Ctr. Einsatz à 0,6 Proc. = 30

Pfd. à 12 fl. pro

100 Pfd.

3 fl. 36 kr.

––––––––––

bleibt Gesammtkosten für 1 Einsatz

6 fl. 12 kr.

1 Centner roher Cementstahl kommt somit, ungerechnet die Zinsen des Anlagecapitals

und die übrigens höchst geringe Abnützung des Ofens, um 7,4 Kreuzer höher zu stehen

als 1 Centner Cementstabeisen.

Diese geringen Gestehungskosten dürften wohl die Behauptung rechtfertigen, daß in dem

beschriebenen Verfahren ein Mittel gegeben ist, Stahl auf ungewöhnlich billige Weise

darzustellen und hiedurch die Stahlverwendung noch allgemeiner als bisher zu

machen.

Schließlich bemerke ich, daß der Aufwand für die Herstellung dieses Cementirofens

einschließlich Gasleitung, 760 fl. betragen hat, und daß mit einem geringen

Mehraufwande ein Ofen von 100 Centner Capacität hergestellt werden könnte, bei

welchem der Gasverbrauch nach meinen bisherigen Erfahrungen sich nur ganz

unerheblich steigern würde.

Tafeln