| Titel: | Darstellung von Schwefelsäure beim Rösten von Kupfererzen in Schachtöfen zu Oker; von W. Knocke. |

| Fundstelle: | Band 154, Jahrgang 1859, Nr. XLI., S. 181 |

| Download: | XML |

XLI.

Darstellung von Schwefelsäure beim Rösten von

Kupfererzen in Schachtöfen zu Oker; von W. Knocke.

Aus der berg- und hüttenmännischen Zeitung, 1859,

Nr. 40 und 43.

Mit Abbildungen auf Tab.

III.

Knoche über Darstellung von Schwefelsäure beim Rösten von

Kupfererzen in Schachtöfen zu Oker.

Sämmtliche Erze des Rammelsberges (Kupfererze, Bleierze und aus beiden melirte Erze)

werden vor ihrer Verschmelzung einer dreimaligen Röstung, das erste Mal in freien

Haufen und die beiden andern Male unter Schuppen bei Holzfeuerung unterworfen, und

bei der ersten Röstung pp. 1 Proc. des in den Erzen

vorhandenen Schwefels in Substanz gewonnen, dessen Werth die Kosten der Röstung

reichlich deckt.

Die zunehmende Schwierigkeit, das zur Röstung erforderliche fichtene Scheitholz

herbeizuschaffen, so wie die immer mehr sich verbreitende Anwendung der

Schwefelsäure zu industriellen Zwecken führten den verstorbenen Vitriolmeister Benecke auf die Idee, die Rammelsbergischen Erze auf

Schwefelsäure zu benutzen. Derselbe hatte in England Gelegenheit gehabt, die

Darstellung dieser Säure durch Abrösten von Schwefelkiesen zu sehen, und da er die

hiesigen Erze den dort angewandten ähnlich fand, so erbaute man, nachdem im Kleinen

gemachte Versuche zur Zufriedenheit ausgefallen waren, im Jahre 1841 hierselbst die

erste Schwefelsäurefabrik.B. Kerl, die Rammelsberger Hüttenprocesse, 1854.

S. 155. – Derselbe, der

Communion-Unterharz. Freiberg, 1853, S. 65.

Die Röstung der Erze geschah in dieser anfangs in einem sogenannten englischen Ofen

auf Charmotteplatten, die durch Steinkohlen erhitzt wurden; die nöthige

Salpetersäure entwickelte man aus Chilisalpeter oder auch aus Kalisalpeter, den man

in Quantitäten von 5 Pfd., mit 5 Pfd. Schwefelsäure von 50° B. in einem

eisernen Kasten übergossen, in Canäle stellte, die an der Hinterwand des Ofens

befindlich waren. Die entwickelten Gase, schweflige Säure und Salpetersäure, leitete

man durch ein Porzellanrohr gemeinschaftlich in die Kammern. Man röstete in diesem

Ofen in 24 Stunden 7 Scherben Erz (à 4 Kubikfuß

526,5 Kubikzoll oder 4 1/2 Ctr.) mit 6 bis 7 Balgen Steinkohlen (à 2 1/2 Kubikfuß), und brauchte in derselben Zeit

54 Pfd. Salpeter. Wegen der bedeutenden Nachfrage nach Schwefelsäure wurde die

Fabrik im Jahre 1849 durch die Anlage eines neuen Kammersystems erweitert, und da die

Röstung im englischen Ofen viel Brennmaterial erforderte, so wurde dieselbe von nun

an in kleinen Schachtöfen, sogenannten Kilns, welche aus

Nordengland entlehnt worden, ausgeführt und der alte Röstofen durch 4 Kilns ersetzt.

In diesen Kilns brennt das einmal in Brand gesetzte Erz nicht allein von selbst

fort, sondern es entzündet auch das frisch hinzugeworfene, so daß man kein

Brennmaterial mehr anzuwenden braucht, wenn der Ofen in Hitze gekommen und das Erz

entzündet ist.

Im Jahre 1854 wurde eine zweite Fabrik mit Kammern von größeren Dimensionen erbaut

und dabei auf eine demnächstige Erweiterung Bedacht genommen, die im Jahre 1858 dann

auch zur Ausführung gekommen ist.

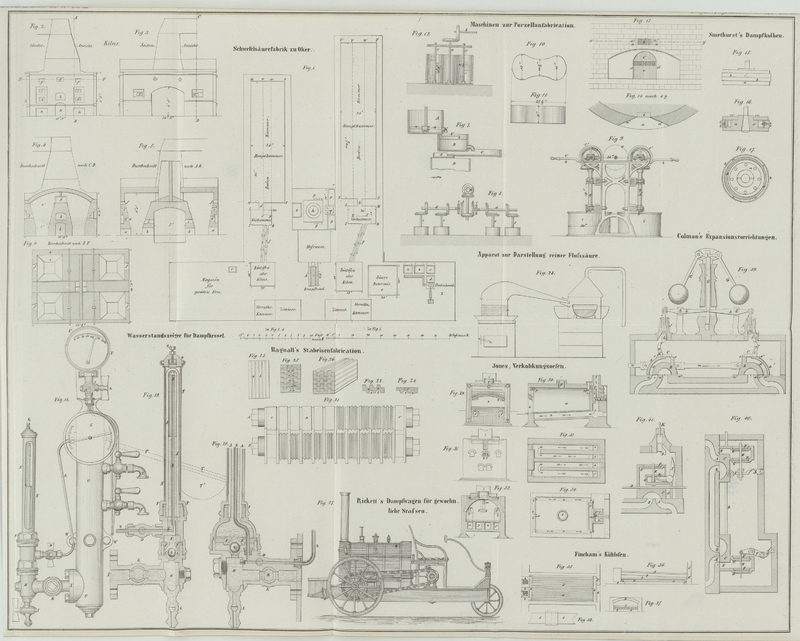

Im Folgenden werde ich hauptsächlich das im Jahre 1854 erbaute Kammersystem (Fig. 1, iklm, nstu, vwxy) beschreiben, da dasselbe nach den neuesten

Grundsätzen erbaut, schon seit 4 Jahren im Betriebe ist, während das im Jahre 1858

erbaute größere (IKLM, NSTU, VWXY) erst seit dem

Anfange des Jahres 1859 in Betrieb gesetzt worden ist.

Kammerdimensionen und deren Inhalt.

Textabbildung Bd. 154, S. 182

Fabrikanlage vom Jahre; Anzahl der

Kilns; Kammern auf dem; Vorboden in Fußen; Hauptboden in Fußen; Boden in Fußen;

Summa Kubikinhalt jedes Systems; Summa; Kubikf.

Ofen und Ofenarbeiten.

Die zum Abrösten der Erze behufs der Schwefelsäurefabrication angewandten Kilns (Fig. 2–6) haben die

Gestalt einer umgekehrten abgestumpften Pyramide; a und

b sind Oeffnungen zum Ausziehen des gerösteten Erzes, f zum Einwerfen des frischen Erzes, c, d, e, i zum Durchrühren des Erzes, g Salpetercanäle und h

Canäle, in die man vorräthige Salpeterkasten stellt. Es sind dieß die Oefen der

alten Fabrik, welche der neuen Fabrik als Muster gedient haben, nur mit dem

Unterschiede, daß in der letztern nicht 4, sondern 8 Oefen zusammengelegt sind.

Dieselben sind aus Barnsteinen erbaut und mit eisernen Verankerungen versehen. Für

je 4 Oefen sind 2 Salpetercanäle vorhanden, welche so zwischen den Ofenschächten

liegen, daß die zur Zersetzung des Salpeters erforderliche Temperatur erreicht wird.

Die über dem Hauptgewölbe vereinigte Salpeter- und schweflige Säure ging bei

der ersten Anlage der Kilns durch eine Bleiröhre, die man fortwährend durch kaltes

Wasser abkühlte, in die Kammern, wo die schweflige Säure bei Gegenwart von

Wasserdampf in der Weise höher oxydirt wird, daß Stickstoffoxyd den Ueberträger des

Sauerstoffes spielt. Diese Bleiröhren wurden aber bald, vorzüglich durch die

Salpetersäure, zerstört, und man wendet daher in neuester Zeit gußeiserne Röhren f (Fig. 1) von 1 Zoll

Wandstärke und 18–20 Zoll lichtem Durchmesser an, da dieselben nach hier

gemachten Erfahrungen wenig von den durchgehenden Dämpfen angegriffen werden.

In diesen Röhren erzeugt sich schon, wahrscheinlich durch die Feuchtigkeit der

Atmosphäre, tropfbar flüssige Schwefelsäure bis zu 60° Baumé

concentrirt. Dieselbe ist von violetter Farbe, syrupartig und enthält bedeutende

Antheile Stickstoffoxyd. Für je 4 Oefen nimmt man 1 Röhrenstrang, welcher aus 3 oder

4 einzelnen Röhren, jede von 8 Fuß Länge, besteht; die einzelnen Röhrenstücke sind

durch Muffe verbunden und die Verbindungsstellen mit einem Gemenge aus Asbest und

Kalk gedichtet (in Fig. 1 mit f und F bezeichnet). Diese Eisenröhren sind an der obern Seite mit einer

verschließbaren Oeffnung versehen, um sie auf bequeme Weise reinigen zu können. Es

ist für die Kammern nicht gut, wenn die Kilns zu nahe an denselben liegen, weil die

Kammerwände dem schädlichen Einflusse der heißen Dämpfe dann mehr ausgesetzt

werden.

Hat man die Kilns neu erbaut, so wärmt man sie durch allmählich verstärktes

Holzfeuer, welches man auf der Ofensohle anbringt, einige Tage ab, bringt dann bis

auf 3'' unter der Thür f (Fig. 2, 5, 6) geröstetes Erz hinein,

und erhält auf diesem Erze so lange ein starkes Flammenfeuer, bis die Ofenwände,

vorzüglich das Gewölbe, rothglühend geworden sind. Ist dieser Zustand eingetreten,

so bringt man durch f etwa 3–4 Zoll hoch rohes

Erz in Wallnuß- bis Faustgröße auf das geröstete Erz. Das rohe Erz entzündet

sich durch die Ofenhitze und das Holzfeuer und röstet ab. Die Dämpfe leitet man so

lange ins Freie, als noch Holzfeuer vorhanden. Ist dieses abgebrannt und das Erz in

vollständiges Glühen

versetzt, so werden die Dämpfe den Kammern zugeführt. Man fährt nun in der Weise

fort, daß man unten so viel geröstetes Erz auszieht, als man oben rohes nachwirft.

Die Oefen werden in der Weise behandelt, daß man in 24 Stunden jeden dreimal

entleert und frisch besetzt und dreimal nachsieht; es werden alle 2 Stunden 2 Oefen

frisch besetzt und 2 andere nachgesehen. Das Nachsehen geschieht 4 Stunden nach dem

Besetzen und besteht in einem Durchbrechen des Erzes mittelst eiserner Stangen,

damit die Luft gehörigen Zutritt behält. Die zur Oxydation des Schwefels

erforderliche Luft tritt nämlich zum großen Theile durch das geröstete Erz von Unten

hinzu; die etwa fehlende wird durch die in den Seitenthüren befindlichen Schieber

zugeführt. Der Salpeter (jetzt Chili- oder Natronsalpeter wegen größern

Salpetersäuregehaltes) wird in gußeisernen Kästen mit Schwefelsäure von 60°

B. übergossen und in die Canäle g gestellt. Diese werden

nach Verlauf von 4 Stunden mit frischen Salpeterkästen versehen, so daß jeder Canal

in 24 Stunden sechsmal frisch besetzt wird. Bei dem Rösten hat man hauptsächlich

darauf zu sehen, daß das Feuer nicht nach Unten geht und so ein Zusammenschmelzen

der Masse verursacht. Man muß deßhalb das Erz nicht zu dicht auf einander bringen,

also nicht Erze von zu kleinem Korne nehmen. Es haben sich Stücke von 2–3

Zoll Größe als die zweckmäßigsten bewährt, denn dickere Stücke lassen zu viel Luft

durch und verursachen eine Abkühlung, feinere Erze sintern öfters zusammen. Außerdem

tritt durch feines Erz zu wenig Luft hinzu, um eine vollkommene Abröstung zu

bewirken.

In den 8 Oefen der Fabrik vom Jahre 1854 röstet man in 24 Stunden 12 Scherben Erz ab

und gebraucht in derselben Zeit 100 Pfd. 8 Loth Salpeter. Man nimmt auf jeden

Einsatz durchschnittlich 4 Pfd. 2 Loth Salpeter und übergießt denselben mit 3 Pfd.

19 Loth Schwefelsäure von 60°. Das dabei erfolgende schwefelsaure Natron

enthält:

38

NaO

61

SO³

1

HO

––––––––––––––

100.

Dampfkessel.

Der Dampfkessel A' (Fig. 1) ist von 1/2 Zoll

starkem Eisenblech angefertigt, 13 Fuß 4 Zoll lang und von 4 Fuß Durchmesser. Man

erhitzt ihn gewöhnlich bis zu 4 Atmosphären. Die abgehende Hitze erwärmt das Wasser

in einem Vorwärmkessel von Gußeisen, welcher mit dem Hauptkessel durch eine

Speisepumpe in Verbindung steht. Der Dampf wird in kupfernen Röhren von 2 Zoll Durchmesser nach den

Kammern geleitet; es dient derselbe auch zum Translociren der Eisenvitriollauge und

zum Erwärmen des Wassers. Die kleine oder Vorkammer hat 1, die Haupt- oder

große Kammer 3 und die Bodenkammer 1 Dampfspritze, welche in der halben Höhe der

Kammer den Dampf zuführen. Man verbrennt unter dem Dampfkessel in 24 Stunden

10–12 Balgen Steinkohlen à 2 1/2

Kubikfuß.

Kammern und Kammerarbeit.

Bei den hiesigen Fabriken hat sich ein System von einer kleinern Vorkammer, einer

Haupt- und einer Bodenkammer am besten bewährt.

Die Kammern befinden sich in einem gut verbundenen Holzgestell, welches aus 10 Zoll

im Quadrat haltenden Balken besteht; man setzt das Gestell aus Ständern, Riegeln,

Bändern und Schwellen zusammen.

Man bekleidet zuerst die Seitenständer mit Bleiplatten, von denen der Quadratfuß 6

Pfd. wiegt, und löthet sie mittelst Wasserstoff an den betreffenden Stellen

zusammen. Nachdem die Wände vollendet sind, bedeckt man den Boden und Deckel mit

Bleiplatten. Man löthet an die Bleiplatten (an der Außenseite der Kammer) mehrere

Bleistreifen (Halter) von 6 Zoll Breite und 12 Zoll Länge und befestigt dieselben

mit eisernen Nägeln an das Holzgestell. Die Deckenplatte wird ebenso mit Haltern an

Balken befestigt, die man oben über die Kammer legt. Nachdem Alles gehörig

zusammengelöthet ist, bringt man im Boden und Deckel Oeffnungen von 2 Fuß

Durchmesser an, um in die Kammer gelangen zu können; diese Oeffnungen verschließt

man mit einer darüber gestellten Bleikapsel, die durch Wasserverschluß gedichtet

wird, damit die Dämpfe nicht entweichen.

Die Hauptkammer wird durch 2 Fuß hohe Bodenleisten in 2, 3 oder 4 Abtheilungen

getheilt, um bei etwaigen Reparaturen im Boden nicht die ganze Kammer entleeren zu

müssen.

Das zum Löthen dienende Wasserstoffgas entwickelt man in 2 Fuß hohen, 1 1/2 Fuß im

Durchmesser haltenden bleiernen Gefäßen aus schlesischem Zink und verdünnter

Schwefelsäure, leitet das Gas durch eine bleierne Waschflasche in einen Gasometer,

aus dem es in Kautschukröhren, die vorn mit einem messingenen Hahne und einer feinen

Spitze (Löthrohr) versehen sind, dem Löther zugeführt wird. Man nimmt auf 5 Pfd.

Zink 12–14 Pfd. Schwefelsäure von 20° Baumé und setzt die

erhaltene Zinkvitriollauge in Juliushütte bei der Vitriolsiederei zu.

Die Hauptkammer steht mit der Vorkammer durch eine Bleiröhre a' und b' (Fig. 1) in Verbindung, die

gleichen Querschnitt mit den Eisenröhren

f hat. Von der großen Kammer führt ein stehendes

Bleirohr von 9'' Durchmesser die Dämpfe in die Bodenkammer; an diesem Rohre ist ein

Geschütz zur Regulirung des Zuges angebracht; aus der Bodenkammer führt ein Bleirohr

von 8'' innerem Durchmesser die Dämpfe ins Freie.

Um den Proceß in den Kammern beurtheilen zu können, befinden sich im Innern an der

einen langen Seite derselben Tische, die 3' über dem Boden eine Bleiplatte von 2'

Länge und 1 1/2 Breite tragen. Diese Platte reicht bis an die Wand und es sammelt

sich auf ihr Säure an, die sich durch eine Bleiröhre in ein außerhalb der Kammer

befindliches Becherglas ergießt, wo man ihre Grädigkeit ermitteln kann. Die

Vorkammer und Bodenkammer haben jede 1, die Hauptkammer 2 oder 3 Tische (gewöhnlich

so viel Tische als Abtheilungen). Um die Säure aus den Kammern abzulassen, befinden

sich am Boden derselben, welcher nach dieser Seite etwa 3'' Fall hat, bleierne

Röhren, von denen jede in einen bleiernen Topf von 1' Höhe und 1' Durchmesser

mündet, und kann in diesen Töpfen zugleich der Säurestand in der Kammer beobachtet

werden. Bei den im Jahre 1858 erbauten Kammern sind statt der Bleitöpfe Nischen in

der Kammerwand unter den Tischen angebracht. Die Säure aus der Bodenkammer läßt man

in die Hauptkammer fließen.

Hat man ein Kammersystem neu erbaut, so prüft man die Kammern, ob sie im Boden dicht

sind, dadurch, daß man sie 6'' hoch mit Schwefelsäure anfüllt. Hat sich die Kammer

als dicht erwiesen, so läßt man, um die Atmosphäre herauszutreiben, einige Tage nur

schweflige Säure vom Rösten der Erze hindurchgehen. Man nimmt alsdann anfangs nur

wenig Salpeter und Wasserdampf und legt mit denselben so lange allmählich zu, bis

die Kammerwände milchwarm geworden sind und man am Säurestande eine Vermehrung

bemerkt. Man hat bei den Kammern Folgendes zu beobachten:

1. Die Kammerwände müssen milchwarm seyn.

Erfahrungsmäßig geht bei dieser Temperatur der Proceß am zweckmäßigsten vor sich.

Werden die Kammern zu warm, so nimmt man weniger Salpeter; werden sie zu kalt, so

setzt man mehr Salpeter ein.

2. Die Dämpfe, die aus der Bodenkammer entweichen, dürfen nicht

röthlich erscheinen.

Es ist dieß ein Zeichen, daß überschüssige Salpetersäure in den Kammern vorhanden

ist, man bricht deßhalb an Salpeter ab.

3. Die Säure muß

in

der

Vorkammer

50–52°

Baumé

„

„

Hauptkammer

48–50°

B.

„

„

Bodenkammer

47–48°

B. stark seyn.

Wird die Kammer- oder Rohsäure stärker, so absorbirt sie Stickstoffoxyd und

entzieht es auf diese Weise dem Processe; ohnehin ist zur spätern Reinigung der

Säure eine geringe Grädigkeit erforderlich. Wird die Rohsäure schwächer, so läßt man

weniger Wasserdampf hinzutreten; wird die Säure zu stark, so läßt man so lange mehr

Dampf einströmen, bis dieselbe die gehörige Stärke wieder hat. Die Säure nimmt in 24

Stunden in der Vor- und Hauptkammer um 1/4–1/2'', in der Bodenkammer

um 1/8–1/4'' zu.

4. Bei ruhigem Wetter wird das Geschütz höher geöffnet, während man es bei Sturm und Wind etwas schließt, um die Gase nicht zu rasch durchgehen zu

lassen.

5. Nimmt die Säure in den Kammern nicht zu, so ist dieses

ein Beweis, daß zu viel Luft mit in dieselben gedrungen ist, und öffnet man in

diesem Falle die Deckel der Kammern etwas, um durch schweflige Säure die Luft wieder

auszutreiben. Daß in solchen Fällen das Einsetzen des Salpeters unterbleibt, bedarf

wohl kaum der Erwähnung. Die zum Dache Hinausgehenden Dämpfe enthalten noch viel

Stickstoffoxyd, und da dieses für den Proceß verloren geht, so hat man vor einigen

Jahren Versuche angestellt, das Stickstoffoxyd zu

gewinnen und für den Proceß wieder nutzbar zu machen. Man leitete die

Dämpfe aus der Bodenkammer durch einen neben dieser befindlichen Canal aus

Bleiplatten. Derselbe war 155' lang, 1 1/2' breit, 3/4' hoch und 1/2' hoch mit

Schwefelsäure von 63° Baumé angefüllt. Diese hat die Eigenschaft,

Stickstoffoxyd aufzunehmen und bei geringerer Grädigkeit wieder auszustoßen. Die mit

Stickstoffoxyd geschwängerte Säure wurde in die erste Abtheilung der Hauptkammer

abgelassen, wo das Stickstoffoxyd austrat und wieder dienstbar wurde. Es stellte

sich aber bei diesem Apparate der Uebelstand ein, daß die Säure durch den mit

hindurchgehenden Wasserdampf auf ihrer Oberfläche verdünnt und ihre

Absorptionsfähigkeit dadurch geschwächt wurde. Außerdem verursachten der Transport

und die spätern Concentrationsarbeiten der Säure so bedeutende Kosten, daß dadurch

der Werth des ersparten Salpeters nicht aufgewogen wurde. Aus diesem Grunde warf man

diesen Apparat wieder weg; man denkt aber durch einen sogenannten Gay-Lussac'schen Apparat diesen Uebelständen

abzuhelfen, indem man die Dämpfe durch einen stehenden Bleicylinder leiten wird, der

mit durch Schwefelsäure befeuchteten Kohksstücken angefüllt ist.

Um bei der Schwefelsäurefabrication den Salpeter ganz zu beseitigen, ist vor 3 Jahren

das von Wöhler in Vorschlag gebrachte Verfahren, die

schwefligsauren Dämpfe über feinzertheilte, glühende Oxyde zu leiten, auch hier

versucht worden. Obgleich eine Schwefelsäureerzeugung vor sich ging, so war der dazu erforderliche

Zeitaufwand zu bedeutend, als daß von dieser Methode im Großen irgend ein Nutzen

erwartet werden konnte.

Am Boden der Kammern, besonders der Vorkammer, setzt sich Selenschlamm ab, der periodisch daraus entfernt, getrocknet und das Pfund

zu 5 Ngr. verkauft wird.

Die gewonnene Säure enthält sehr geringe Antheile schweflige Säure, Selen, arsenige

Säure und Stickstoffoxyd. Um sie von diesen Stoffen zu befreien, unterwirft man die

Säure einer Reinigung.

Reinigung der Säure.

Zu diesem Zwecke läßt man die Kammersäure in bleierne Fällpfannen p (Fig. 1), von 10' Länge, 5'

Breite und 2' 8'' Tiefe ab und verdünnt sie bis 46° Baumé.

Die Pfanne wird mit einem Bleideckel, der durch Wasserverschluß verdichtet ist,

versehen und die Säure bis 60° R. allmählich erhitzt, worauf man so lange Schwefelwasserstoffgas in dieselbe leitet, bis sie

milchig von sich ausscheidendem Schwefel erscheint. Das Schwefelwasserstoffgas

entwickelt man aus Schwefeleisen, welches mit Schwefelsäure von 30° B.

übergossen wird, und zwar braucht man zu 10 Pfund Schwefeleisen 35 Pfund durch Dampf

erhitztes Wasser und 30 Pfund Säure aus der Vorkammer, welche bei schlechterer

Beschaffenheit als die Säure aus der Haupt- und Bodenkammer zu diesem Zwecke

gut genug ist. Die Gasentwickelungsapparate, Maschinen g

(Fig. 1),

deren 4 zu einer Pfanne vorhanden, sind bleierne Cylinder, 2 3/4' hoch und haben bei

2' Durchmesser oben eine durch Verschmutzung dicht verschließbare Oeffnung zum

Einbringen des Schwefeleisens und der Säure, und unten am Boden eine Röhre zum

Ablassen der Eisenvitriollauge. Aus jeder Maschine geht oben eine bleierne Gasröhre

in die Fällpfanne, wo sie am Boden derselben in ein Bleiröhrenviereck (Rahmen)

endigt, das an vielen Stellen durchbohrt ist, um das Gas nach allen Seiten hin

ausströmen zu lassen. Das überschüssige Gas entweicht durch ein Bleirohr aus dem

Pfannendeckel in einen 141' hohen Schlot, oder man steckt es an, damit es der

Umgebung nicht zur Last fällt. Die rein ausgefällte Säure läßt man 6 Stunden lang

sich klären und führt sie darauf durch einen Heber dem Säurereservoir e (Fig. 1) zu, um sich hier

noch vollends zu klären und für die weitere Concentration anzusammeln. Vom Bodensatz

trennt man die Säure durch die bleierne Filtrirvorrichtung q (Fig.

1), bestehend aus 4 doppelbödigen Sieben, zwischen denen Asbest liegt.

Die Darstellung des Schwefeleisens behufs Erzeugung von

Schwefelwasserstoffgas geschieht in einem kleinen Zugofen, auf dessen Rost ein 300 märkiger

Graphittiegel von 13'' oberm, 7'' unterm Durchmesser und 21'' Höhe steht; im Boden

hat derselbe ein 3'' weites Loch. Der Tiegel wird völlig mit altem Schmiedeeisen

angefüllt und mit Kohks und Holzkohlen so lange erhitzt, bis das Eisen weißglühend

geworden ist, worauf man oben auf dasselbe von Zeit zu Zeit gepulverten Schwefel

wirft. Dieser verbindet sich mit dem Eisen zu Schwefeleisen, welches durch das

Tiegelloch in eine eiserne Pfanne fließt. Man gibt so lange Schwefel nach, bis alles

Eisen in Schwefeleisen verwandelt ist, worauf man den Tiegel nach vorheriger

Reinigung wieder mit Eisen anfüllt. Das entstehende Schwefeleisen wird vor seiner

Anwendung in Wallnußgröße zerschlagen und soll nach einer in Dr. Mohr's Titrirmethode angegebenen Analyse

27,16 Proc. S

69,76 Proc. Fe enthalten.

Die bei der Schwefelwasserstoffdarstellung als Nebenproduct erhaltene Eisenvitriollauge wird aus den Maschinen in einen mit

Blei ausgeschlagenen Kasten abgelassen, aus dem sie der bleiernen Siedepfanne o (Fig. 1) zufließt. Diese

ist 8' 6'' lang, 7' breit und 2' 3'' tief. Die zu versiedende Lauge enthält viel

freie Säure und es wird ihr deßhalb zur Neutralisirung Eisen in der Pfanne

zugesetzt. Man muß nämlich zu dem Schwefeleisen überschüssige Säure gießen, um es

vollständig auszunutzen. Man siedet die Vitriollauge so lange, bis sie 40°

Baumé hat, worauf sie nach vorheriger Abkühlung und Klärung in einen der 6

Krystallisirkästen abgelassen wird, welche 3' 6'' hoch, 5' breit, 5' lang und mit

Blei ausgeschlagen sind. An den Wänden, sowie an 20 in die Lauge gehängten

Bleistreifen sehen sich die Krystalle innerhalb 14 Tagen bis 3 Wochen an, worauf man

die Mutterlauge in ein im Baugrunde befindliches Druckfaß von 6' Höhe und 3 1/2'

Durchmesser abläßt, aus dem sie mittelst Dampfdrucks durch ein 4'' dickes bleiernes

Steigrohr in die Pfanne gedrückt wird, um dort mit Rohlauge wieder versotten zu

werden. Die Krystalle werden von den Bleistreifen und Wänden losgehauen, auf eine

Bühne gebracht, woselbst sie bis zur Trockne aufbewahrt und dann in Fässer von 4 bis

5 Ctr. Inhalt verpackt werden; der Bodensatz aus den Kästen wird beim Sieden wieder

zugesetzt. Ein Sud dauert 24 bis 36 Stunden und producirt man mit 6 Balgen

Steinkohlen (à 2 1/2 Kubikfuß) 20–30 Ctr.

verkäuflichen Vitriol.

Concentration der Säure in Bleipfannen auf 60°

Baumé.

Das für die gereinigte Säure vorhandene Reservoir e ist

20' lang, eben so breit und 2' tief; eine Bleiröhre mit einem Glashahne führt 2''

vom Boden die Säure aus dem Reservoir den bleiernen Concentrationspfannen (a, b, c, d) von 18'' Tiefe zu. Jede folgende Pfanne liegt 2'' tiefer als

die vorhergehende. Es sind 2 Feuerungen vorhanden, unter a und c; vor d

liegt der Platinkessel z, der eine besondere Feuerung

hat, welche zugleich für die Pfanne d benutzt wird. Alle

Pfannen sind durch Bleiröhren mit Hähnen und durch Heber in Verbindung gesetzt.

Der Zufluß der Säure aus dem Reservoir wird in der Weise regulirt, daß in der Pfanne

a Säure von 48°, in b solche von 54° und in c solche von

60° Baumé entsteht.

Von hier tritt sie in die Pfanne d zur Kühlung und läuft

aus dieser durch eine Bleiröhre, die mit einem Hahne versehen ist, durch den nicht

erwärmten Platinkessel, dessen Heber und Kühlvorrichtung in gläserne Ballons. Man

producirt in 24 Stunden mit 12 Balgen Steinkohlen 54 bis 60 Ctr. Säure von

60° Baumé. Die 15'' tiefe Pfanne c dient

zur Concentration von Kammersäure auf 60° und findet diese Säure ihre

Anwendung bei der Zersetzung des Salpeters.

Concentration im Platinkessel auf 66° Baumé.

Soll die 60grädige Säure bis auf 66° concentrirt werden, so bedient man sich

eines Platinkessels, da die Bleipfannen eine höhere Concentration als 60°

wegen ihrer Leichtschmelzbarkeit und Auflösbarkeit nicht zulassen. Der jetzt im

Betriebe befindliche Platinapparat z ist in Paris von

Desmoutis, Morin und Chapuis angefertigt. Er hat 280 Liter Inhalt, wiegt 42 Kilogramme und

kostete pp. 14000 Thlr.

Dem mit einem Helme versehenen Kessel wird die 60grädige Säure aus d durch eine Bleiröhre mit einer Hahnvorrichtung

zugeführt und hier bis 66° concentrirt. Als Zeichen für den Eintritt dieser

Grädigkeit dient theils ein Platinschwimmer, theils gibt die Stärke der aus dem Helm

in ein Bleirohr übergehenden condensirten Dämpfe, wenn die Säure eine Stärke von

20° Baumé erreicht hat, den Wink zum Ablassen der Säure aus dem

Kessel. Früher geschah die Feuerung des Platinkessels mit Steinkohlen; da man jedoch

die Erfahrung machte, daß durch das Steinkohlenfeuer der dem Fuchse zugekehrte und

vom Säurestande nicht erreichte Theil des Platinkessels öfters beschädigt worden

war, was einem Schwefelkiesgehalte der Kohlen zuzuschreiben seyn möchte, so feuert

man seit jener Zeit mit Holz. Das Ablassen der concentrirten Säure geschieht

mittelst eines aus Platin angefertigten Hebers, der bis auf 2'' über dem Boden des

Kessels reicht, 3' vom Kessel entfernt sich in 2 Röhren aus Platin theilt, die von

einem kupfernen Kühlrohr umschlossen sind, durch welches beständig kaltes Wasser

fließt. Am Ende des Hebers befindet sich ein Platinhahn, der die Säure zur weitern

Abkühlung einer 50' langen, 1 1/2'' weiten, im Wasser liegenden Bleischlangen zuführt, um sich

aus dieser in die Ballons zu ergießen. Im Kessel pflegt etwa ein halber Ballon Säure

zurückzubleiben; zu diesem wird aufs Neue die zu einem Ballon erforderliche

60grädige Säure aus d gezapft. Die aus verdichteten

Dämpfen erzeugte Säure von durchschnittlich 15° Baumé wird

hauptsächlich zur Erzeugung von Kupfervitriol benutzt. Man producirt in 24 Stunden

mit 1 1/2 Schock Waasen etwa 46 Ctr. Säure von 66° Baumé.

Die zur Aufnahme der Schwefelsäure dienenden gläsernen Ballons wiegen jeder etwa 15

Pfund und können 200 Pfund concentrirte Säure aufnehmen. Sie werden in Weidenkörben

mit Stroh verpackt, mit einem in flüssigen Schwefel getauchten Pfropfen von

gebranntem Thon verschlossen, dieser mit Thon überkleidet und mit einem leinenen

Lappen überbunden. Der Korb wird mit einer hölzernen Marke versehen, auf welcher

außer dem Brutto-, Tara- und Nettogewichte auch der Grad der Säure

angegeben ist, und so in den Handel gebracht.

Arbeiterzahl, Production und Materialverbrauch.

Im Jahre 1857 sind in 16 Oefen durch 17 Arbeiter aus 7184 Scherben oder ca. 32000 Ctr. Kupferkies haltigem Schwefelkiese 28500

Ctr. Rohsäure von 48° (oder 17100 Ctr. auf 66° reducirt) dargestellt,

aus der, nachdem davon 2620 Centner 85 Pfd. zum Verkauf und zum Verbrauch im

Betriebe entnommen, 3283 Ctr. 44 Pfund 60grädige und 11195 Ctr. 92 Pfd. 66grädige

Säure durch Concentration erhalten sind.

Außerdem wurden producirt:

2536

Ctr. Eisenvitriol,

696

Ctr. schwefelsaures Natron,

56

Pfund Selenschlamm.

Hierzu sind verwendet:

824

Ctr. Chilisalpeter,

613

Ctr. Eisen,

8334

Balgen Steinkohlen à 2 1/2

Kubikfuß;

52

Malter Holz à 80 Kubikfuß,

269

Balgen Kohks,

10

Maaß (à 10 Kubikfuß) Holzkohlen,

241

Schock Waasen,

150

Ctr. Schwefel.

Hiernach werden aus 1 Scherben oder ca. 4 1/2 Ctr. Erz

etwa 2 Ctr. auf 66° reducirte Säure dargestellt, und da im Jahre 1857 16

Kilns mit pp. 55000 Kubikfuß Kammerraum im Betriebe

waren, so ist zur Darstellung von 1 Ctr. 66° Säure im Jahre pp.

3,24 Kubikfuß Kammerraum nöthig gewesen.

Das in den hiesigen Fabriken zur Anwendung kommende Erz besteht im Wesentlichen aus

etwa 20 Proc. Kupferkies und 80 Proc. Schwefelkies. Es enthält gegen 50 Proc.

Schwefel, von dem zeither in freien Haufen bei der ersten Röstung nur 1/2 Pfund oder

1 Proc. in Substanz gewonnen wurde; wenn nun durch die Behandlung dieser Erze auf

Schwefelsäure von 1 Scherben oder ca. 4 1/2 Ctr. Erz 2

Ctr. 66grädige Säure erfolgt sind, so werden von obigen 50 Pfd. Schwefel 15 Pfd.

oder 30 Proc. als Schwefelsäure ausgebracht.

Tafeln