| Titel: | Maschine zum Zusammenpressen und Formen der Staubkohlen oder des Steinkohlenkleins, von dem Civilingenieur Max Evrard. |

| Fundstelle: | Band 154, Jahrgang 1859, Nr. LXXI., S. 337 |

| Download: | XML |

LXXI.

Maschine zum Zusammenpressen und Formen der

Staubkohlen oder des Steinkohlenkleins, von dem Civilingenieur Max Evrard.

Aus dem Bulletin de la Société

d'Encouragement, Juli 1859, S. 410.

Mit Abbildungen auf Tab.

V.

Evrard's Maschine zum Zusammenpressen und Formen der

Staubkohlen.

Heut zu Tage, wo der Verbrauch der Stückkohlen in Folge ihrer Benutzung zur Feuerung

der Locomotiven und der Schiffsdampfkessel steigt, während dagegen derjenige der

Staubkohlen (jedoch wohl nur solcher von den Sinter- und Sandkohlen) in

demselben Verhältniß sich vermindert, vermehren sich die Fabriken zur Darstellung

sogenannter Preßkohlen in den bedeutenderen Steinkohlenbecken, und die dabei

angewendeten Processe erhalten interessante Verbesserungen.

Die hier zu beschreibende Preßmaschine ist bei den Gruben von Chazotte (in der Nähe

von St. Etienne) in Betriebe, und wurde von dem dortigen Grubeningenieur Evrard gebaut.

Das Material, woraus dort die Preßkohlen gebildet werden, besteht in anthracitartigen

Kohlen, welche im Zustande der Reinheit 81 Proc. Kohle, 16,50 Proc. flüchtige

Substanzen und 2,50 Proc. Asche enthalten. Die cylindrische Form dieser Preßkohlen

ist für deren Schichtung (Stauung) vollkommen geeignet; es können dabei nur Brüche

senkrecht auf die Achse entstehen und daher keine kleinen Bruchstücke erzeugt

werden. Da diese Preßkohlen aus aufbereitetem Kohlenklein angefertigt werden, so

enthalten sie nur 4–5 Proc. Asche.

Wir gehen nun auf das Princip der Presse über.

Der Widerstand, welchen die Körner eines in einer Form befindlichen Gemenges dem

Zusammenpressen entgegensetzen, rührt nicht allein von der Gleitungsreibung

derselben gegen einander oder von ihrer Zerdrückung her, sondern hauptsächlich von

der Reibung, welche das Material auf die Wände der Form ausübt.

Erster Fall. – Nehmen wir als erstes Beispiel eine

cylindrische Form M (Fig. a)

an, die an beiden Enden offen, ausgebohrt und polirt, und von unbestimmter Länge

ist.

Angenommen, diese Form sey mit einem pulverförmigen Gemenge gefüllt und ein Kolben

wirke auf dieses Gemenge mit einem constanten Druck.

Nehmen wir ferner in Gedanken an, der Inhalt der Form sey in Schichten von geringer

Dicke getheilt und die Elasticität der Substanz gestatte einen gleichen Druck in der

ganzen Ausdehnung dieser getrennten Schichten.

Es sey P, P', P'' u.s.w. der Druck, welchem diese

verschiedenen Schichten auf ihrem Querschnitt S

unterworfen sind, und p, p', p'' u.s.w. der Druck per Flächen-Einheit, so hat man:

p = P/S, p' = P'/S', u.s.w. und S = πR².

Es seyen f, f', f'' u.s.w. die Reibungen, welche auf die,

jeder dieser Schichten entsprechenden ringförmigen Fläche C hervorgebracht wurden,

m der Reibungscoefficient,

so wird man für die erste Schicht haben:

f = C × p × m = C × P/S × m.

Für die zweite Schicht:

f' = C × p' × m = C × P'/S × m,

P' = P – f,

P'' = P' – f' = P – (f × f').

Es wird ein Zeitpunkt eintreten, wo der von der Reibung herrührende Widerstand gleich

dem Druck seyn wird; alsdann wird die Kraft nicht mehr auf die folgenden Schichten

übertragen werden.

Die Erfahrung zeigt, daß diese Reibung sehr rasch mit geringen Tiefen zunimmt.

Im Falle eines Stoßes oder einer lebendigen Kraft werden diese Wirkungen sehr

auffallend; Beispiele sind: das Losgehen eines Sprengschusses, dessen Besetzung nur

aus Sand ohne Pfropf besteht; das Losgehen der Feuerwaffen, wenn der Lauf

unmittelbar über der Höhe der Ladung oxydirt ist; die größere Tragweite der Kugeln

in einem Jagdgewehr, wenn die Reibung in dem ringförmigen Theil, welcher sie

enthält, vergrößert wird, sey es durch eine Papierpatrone oder durch Züge.

Zweiter Fall. – Wir wollen annehmen, daß der

Kolben, statt einen continuirlichen Druck auf den Querschnitt S auszuüben, mit wiederkehrender Bewegung wirke, und daß seiner Wirkung

bei jedem Schub eine Schicht von gleicher Dicke unterzogen sey (Fig. b); so wird man für die erste Schicht haben:

P = f;

für die zweite:

P' = f × f';

für die dritte:

P'' = f ×

f' + f''

u.s.w.

Diese Reibungen werden proportional dem Druck P, P', P''

u.s.w. für jede der Schichten zunehmen; und man wird so

zu dem Zeitpunkt gelangen, wo die Summe der Reibungen gleich der Kraft F seyn wird, welche auf die letzte Schicht einwirkt.

Wenn die Kraft zum Zermalmen der Substanz hinreicht, so wird diese

unzusammendrückbar, und die Reibung welche sie auf die Form ausübt, kann größer

werden, als diejenige der zerriebenen Substanz auf sich selbst; es findet alsdann

ein Auspressen statt, und die zusammengepreßte Masse zeigt in diesem Falle eine

2–3 Millimeter dicke Rinde, welche nur aus unfühlbarem Pulver besteht.

Hr. Evrard hat für trockne

Staubkohle die Länge ermittelt, bei welcher unter diesen

Umständen eine gußeiserne, ausgebohrte und polirte Form von 8 Centimeter Durchmesser

und 3 Centimeter Eisenstärke zerspringt; sie betrug 35 bis 40 Centimeter.

Dritter Fall. – Nimmt man endlich an, daß alle in

der Form (Fig. c) enthaltenen Schichten vorher in

gleichem Grade zusammengepreßt wurden, d.h. daß f = f' = f'' = u.s.w., so wäre

die Länge L welche sie in derselben einnehmen, bestimmt

durch die Gleichung:

P = C × L × (p × m);

woraus

Textabbildung Bd. 154, S. 339

in dieser Länge L ist die letzte

Schicht inbegriffen, welche der Wirkung des Preßkolbens in dem Augenblick unterzogen

wird, wo die hinreichend verdichtete Substanz sich in Bewegung zu setzen

beginnt.

In der Praxis ist es nicht möglich diese Länge zu erhalten, wegen der verschiedenen

Reibungen in Folge des verschiedenen Zustandes des Gemenges oder sogar der

verschiedenen Dicke der Schichten.

Das Gleichgewicht kann nur vorhanden seyn, wenn man dem Austritt der

zusammengedrückten Masse einen Widerstand entgegensetzt, welcher dieser

verschiedenen Reibung oder diesem verschiedenen Druck entspricht.

Da dieser Widerstand gegen den Austritt um so größere Wirkungen auf die letzte

Schicht hervorbringt, je länger die Form ist, so muß man, um das Gleichgewicht bei

verschiedenen Graden der Zusammendrückung zu erlangen, der Form nur eine dem zu

erzielenden Minimaldruck entsprechende Länge geben und die Widerstandsmittel gegen

den Austritt bis zur Gränze der angewendeten Kraft erhöhen.

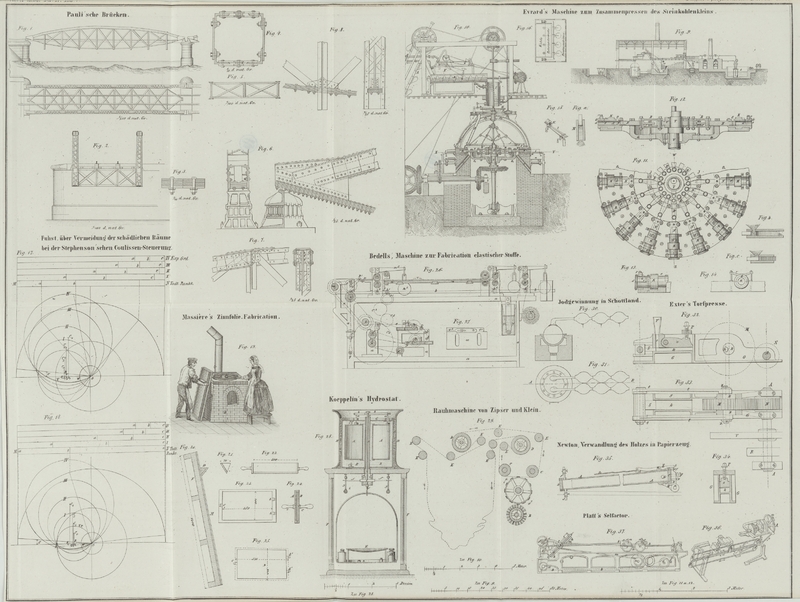

Beschreibung der Maschine. – Fig. 9, Längendurchschnitt

der Hütte.

Fig. 10,

senkrechter Durchschnitt der Maschine.

Fig. 11,

horizontaler Durchschnitt von einem Theil der Maschine nach XY der Fig. 10.

Fig. 12,

senkrechter Durchschnitt nach der Linie WZ der

Fig.

11.

Fig. 13, 14 und 15, einzelne

Theile der Maschine.

Fig. 16,

Grundriß, in kleinem Maaßstabe, von der Abtheilung der Hütte, in welcher vier

gleiche Preßmaschinen aufgestellt werden können.

K cylindrische Form, welche nach der Achse in der Hälfte

ihrer Länge durchschnitten ist (Fig. 10–14).

O Oeffnung, durch welche die zusammenzupressende

Substanz in die Form gelangt.

N Kolben, welcher frei im Cylinder K mit einem Lauf von 0,14 Met. spielt, wovon 0,045 Met.

in der Form von x nach y

(Fig.

12); dieser Kolben, welcher die Oeffnung O

abwechselnd frei macht, läßt die Substanz in die Form ein und drückt sie

vorwärts.

G (Fig. 12, 13 u. 14) ist ein Deckel oder

Halbcylinder, welcher um 5 Millimet. nach der Linie de abgeschrägt ist. Es wirkt eine Feder r auf

ihn ein, welche die Reibung beim Austritt zu vermehren und folglich den Druck in der

Form zu variiren gestattet.

Die in die Form gebrachte Substanz kommt nach dem Pressen in glatten Cylindern

heraus, man mag Staubkohlen mit Theer oder selbst Staubkohlen für sich allein

zusammengepreßt haben.

Auf dem gußeisernen Gerüst Q (Fig. 10, 11 und 12) sind sechzehn Formen

wie die beschriebene in einem Kreise angebracht.

Die hin- und hergehende Bewegung wird den Druckkolben durch einen Zapfen T mitgetheilt, welcher excentrisch zur Welle U ist. Dieser Zapfen trägt einen Hals V, mit welchem die sechzehn Schubstangen B verbunden sind, die den Kolben der sechzehn Formen K entsprechen.

Eine von diesen Schubstangen B' ist auf dem Halse V befestigt, um seine Bewegung zu leiten und die Torsion

desselben zu verhindern.

J ist ein Kranz, als Führung der Kolbenstangen

dienend.

Aus Fig. 10,

welche alle Bewegungstheile enthält, ersieht man, wie der Apparat in Bewegung

gesetzt wird.

Der Gang der Operation ist folgender:

Die durch einen Dampfstrom erhitzten Staubkohlen werden durch ein Paternosterwerk A (Fig. 10) emporgehoben und

in den Trog D ausgestürzt, in welchem sie mit dem Theer

(Holz- oder Steinkohlentheer) durch den Apparat E

gemischt werden.

Aus diesem Troge, worin sich eine Archimedische Schraube bewegt, gelangt das Gemisch

in die Rührvorrichtung I, in welcher es noch inniger

wird.

Der Trog E und der Rührcylinder I sind mit doppelten Wänden versehen, um sie mittelst Dampf erhitzen zu

können.

Das Gemisch gelangt auf eine Platte H, die sich mit einem

Zahnrade o dreht, und wird in vier Canäle vertheilt;

diese Vertheilung wird durch die Schrapen h, welche

mittelst der Schraubenstange i beweglich sind, bewirkt.

Es fällt dann auf einen sich drehenden Kranz j, welcher

es ebenfalls durch Schrapen gleichmäßig in die sechzehn Preßformen K vertheilt.

Die Preßkohlen werden auf die gewünschte Länge (50–60 Centimeter) durch eine

Stange mit Winkel l, in Fig. 15 perspectivisch

dargestellt, abgebrochen, und fallen auf eine Drehbrücke n, welche

sie den Förderwagen zuführt.

Die Kohle wird bei q (Fig. 9) durch einen Strom

gesättigten Dampfes erhitzt, wenn sie trocken ist, und durch überhitzten Dampf von

200 bis 300º C., wenn sie sehr feucht ist, um in letzterem Falle eine zu

bedeutende Condensation zu verhüten, wodurch sie in Schlamm verwandelt werden würde;

sie darf jedoch zu dieser Fabrication nur beiläufig 8 Proc. Wasser enthalten.

Dem Paternosterwerk oder der Kastenkunst wird sie durch eine Drehsohle, welche unter

dem Trichter q angebracht ist, zugeführt.

Das Wasser hat beim Vermischen einen doppelten Nutzen. Es vertheilt den Staub und den

Theer gleichmäßiger in den leeren Räumen, und es verhindert die bedeutende

Erwärmung, welche die Reibung eines trockenen Gemenges auf dem Cylinder veranlassen

würde.

Der Dampf zur Erhitzung der Staubkohle gelangt in den Trichter q durch kleine Löcher in dessen Wänden. Die Vermischung muß in der Wärme

bewirkt werden, um eine möglichst vollkommene Zertheilung der zusammenzubackenden

Substanzen zu erlangen; ihre Abkühlung auf 30 bis 40º C. ist alsdann dem

Zusammenpressen günstig, denn der Kolben wirkt auf die teigige Schicht wie ein

Petschaft auf das Siegellack, er verdichtet die Substanz, indem er das Wasser

vertreibt, welches alsdann hinter den Formen durch die Canäle s (Fig.

10) abläuft.

Man kann die Reibung nach Belieben vermehren oder vermindern, indem man Theer von

verschiedener Concentration anwendet, oder indem man dem Gemenge mehr oder weniger

Wasser zuseht.

Die Formen nutzen sich nur an dem Theil ab, welcher der Oeffnung am nächsten ist, wo

der Druck ausgeübt wird. Die Form wird dadurch nach und nach conisch, was aber dem

Gang der Maschine nicht nachtheilig ist; diese Abnutzung vermindert bloß die Kraft,

welche auf den Deckel ausgeübt wird. Die Cylinder brauchen daher erst nach

wenigstens einjährigem Betriebe wieder ausgebohrt zu werden.

Jeder Kolben ist mit einem Muff von hartem Gußeisen versehen, welcher, wenn er

abgenutzt ist, oder wenn Preßkohlen von verschiedener Stärke fabricirt werden

sollen, leicht ausgewechselt werden kann. Auf seiner Bahn oder wirkenden Fläche ist

er geriffelt, damit auf der Oberfläche der zusammengepreßten Substanz Rauhigkeiten

zurückbleiben, so daß die folgende Schicht fester mit ihr zusammenhängt.

t (Fig. 9) ist der

Theerbehälter; v, v sind die Abdampfkessel.

Production. – Das Vorrücken der Preßkohle per Kolbenschub beträgt etwa 0,03 Meter.

Die Dichtigkeit der Preßkohle weicht nicht merklich von derjenigen der Steinkohlen

(1,33) ab.

Nimmt man an, daß die Kohlencylinder 0,12 Meter Durchmesser, also 111

Quadratcentimeter Querschnitt haben, so wiegt ein Stück von 1 Meter Länge:

111 × 1,33 = 14,76 Kilog.

Eine Maschine mit sechzehn Cylindern, welche 30 Kolbenschube in der Minute (1800 in

der Stunde) gibt, wird in der Stunde erzeugen:

0,03 × 16 × 14,76 × 1800 = 12,96 Tonnen.

Dieses Quantum reducirt sich in der Fabrik zu Gosselies bei Charleroi in Belgien auf

10 Tonnen.

Triebkraft. – Nimmt man als äußerste Gränze einen

Druck von 100 Atmosphären und dieselben Data wie vorher an, so beträgt das

Vorrücken:

(0,03 × 16 × 30)/60 = 0,24 Meter in der

Secunde,

die producirte Arbeit wird daher seyn:

(111 × 100 × 0,24)/75

=

35,50 Pferdekräfte.

Dazu kommen noch:

für die Reibung der Maschine 1/10 dieser

Zahl, also

3,55

„

für Kraftaufwand zur Zusammendrückung,

welche der Kolben vor

dem Austritt der Preßkohle bewirkte, 1/5

7,10

„

für den Elevator, den Mischapparat,

etc.

3,85

„

–––––––––––––––

Im Ganzen

50,00 Pferdekräfte.

Dieß ergibt für jede in der Stunde producirte Tonne 5 Pferdekräfte, ein von der

Erfahrung bestätigtes Resultat.

Einrichtung der Hütte. – Die Fabrik zu Chazotte

enthält vier Maschinen wie die beschriebene.

Das Gebäude ist 23 Met. lang, 22 Met. tief, und der Länge nach (Fig. 16) in zwei

Abtheilungen getheilt, von denen die eine die vier Pressen und die andere die

Dampfmaschinen und die Apparate zum Erwärmen der Kohlen enthält.

Da die beiden vorhandenen Dampfmaschinen die unzureichende Kraft von 50 Pferden jede

haben, so können nur in einer 20stündigen Schicht 180 Tonnen Preßkohlen von 0,11

Met. Durchmesser fabricirt werden. Es wird daher jetzt eine dritte Dampfmaschine

vorgerichtet.

Das Fabrikpersonal (die Kohlen werden der Fabrik zugeführt) besteht in der

inständigen Schicht für jede Presse aus 1 Arbeiter zum Erwärmen der Kohlen, 1

Arbeiter zum Mischen, 1 Heizer, 1 Menger, und 4 Kindern, welche beim Mischen

behülflich sind. Dazu kommt noch für je zwei Pressen 1 Aufseher, welcher den Druck

regulirt.

Wenn die Preßkohlen aus den Cylindern kommen, so gelangen sie in Förderwagen, in

denen sie fortgeschafft werden. Der Abgang nach dem Transport beträgt nur drei

Tausendtheile, was ihre Festigkeit hinreichend beweist.

Tafeln