| Titel: | Die Retortenöfen der Photogen- und Paraffinfabrik Wilhelmshütte bei Oscherschleben; beschrieben von dem Director der Fabrik H. Perutz. |

| Autor: | H. Perutz |

| Fundstelle: | Band 155, Jahrgang 1860, Nr. XV., S. 56 |

| Download: | XML |

XV.

Die Retortenöfen der Photogen- und

Paraffinfabrik Wilhelmshütte bei Oscherschleben; beschrieben von dem Director der Fabrik

H. Perutz.

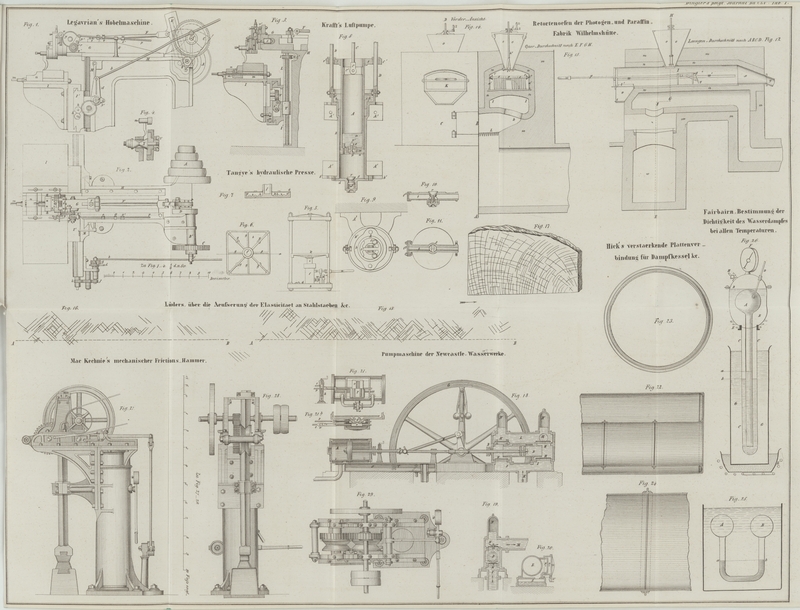

Mit Abbildungen auf Tab.

I.

Ueber die Retortenöfen der Photogen- und Paraffinfabrik

Wilhelmshütte bei Oscherschleben.

Diese zur trockenen Destillation der Braunkohlen von mir benutzte neue Einrichtung

ist seit October 1858 in Anwendung gekommen und hat sich, abgesehen von einigen

Verbesserungen, welche wie überall erst bei dem Betriebe im Großen sich

herausstellen, als vollkommen bewährt.

Jeder Ofen enthält drei Retorten, welche in folgender Weise construirt sind.

Im Längendurchschnitt nach A, B, C, D, Fig. 12, zeigt n, n, n, n die von Charmottesteinen gemauerte Retorte;

a', a' in Fig. 13 eine 3/8 Zoll

starke Eisenhülse, womit die gemauerte Retorte ausgefüttert ist. I, I Zug unter dem Boden der Retorte. L Rost. k Verbindung

zwischen dem Feuerherd und dem Zug I, I.

o, o, Fig. 13, Trichter zum

Einfüllen der Kohlen, p zwei Stangen zum Bewegen des

Rührwerks. q eine durch ein Scharnier bewegliche Klappe.

r, r innerer Raum der Retorte. s, s das mit Zinken versehene Rührwerk. d, d' zwei Räder, auf welchen das Rührwerk läuft. t, t' zwei eiserne Schieber. u,

u' Schienen, auf welchen die Räder des Rührwerks laufen. v Kohkskasten. w Aschenfall.

x hinteres Ende der Retorte. y Abzugsrohr. m, m, m, m Mauerwerk von

Ziegelsteinen.

h' (Fig. 13) Ventilstange mit

der dieselbe bewegenden Kurbel z. c' Ventil.

Die ganze Retortenanlage enthält 13 Oefen, welche neben einander mit 51 Retorten in

zwei Etagen angebracht sind.

Der Betrieb geschieht auf folgende Weise:

Durch einen Arbeiter wird der Trichter o, o (Fig. 13) mit

Kohlen gefüllt; jeder Trichter faßt eine Tonne zu 4 Berliner Scheffel. Derselbe

Arbeiter öffnet nun durch die Kurbel z das Ventil c' und läßt die Kohle auf zwei- bis dreimal in

die Retorte fallen, indem er, wenn 1/3 der Kohle aus dem Trichter entfernt ist, das

Ventil so lange wieder zuschraubt, bis die in die Retorte gefallene Kohle durch den

das Rührwerk bewegenden Arbeiter in der Retorte ausgebreitet ist. Ist die ganze

Ladung aus dem Trichter entfernt, so wird das Ventil fest zugeschraubt, und der

Trichter sofort wieder gefüllt.

Ist die Destillation beendigt, was in 10–12 Stunden der Fall ist, so werden

die Kohks folgendermaßen aus der Retorte geschafft.

Die Klappe q (Fig. 12), welche während

der Füllung und der Destillation horizontal gerichtet ist (etwa wie q, e anzeigt), wird durch die Stange p niedergezogen, so daß sie mit derselben einen rechten

Winkel bildet. Das Rührwerk wirkt nun als Krücke. Der Arbeiter öffnet dann den

oberen Schieber t' und zieht vermittelst des Rührwerks

die Kohks in zwei bis drei Zügen in den Kohkskasten v.

Der obere Schieber t' wird nun wieder geschlossen, der

untere t geöffnet, worauf die Kohks in den

unterstehenden eisernen Karren fallen und fortgeschafft werden. Täglich werden 50

Tonnen Kohlen destillirt, wobei die unteren Retorten mit 7/8, die oberen Retorten

mit 1/3 Tonne Kohle gefüllt werden.

Was die Qualität der Kohle anbelangt, so steht dieselbe zwischen dem Lignit und der

erdigen Braunkohle: sie gibt 6 2/3 Proc. Theer.

Einen großen Vortheil bietet mir diese Einrichtung dadurch, daß ihre Dauer größer ist

als die der gußeisernen Retorten, der Charmotteretorten und der Schachtöfen.

Während die vor meinem Antritte der Fabrikdirection hier befindliche zweimal

erneuerte Einrichtung von gußeisernen Retorten kein volles Jahr im Betriebe war, ist

die jetzige Einrichtung nun schon 1 1/4 Jahr im Betriebe, ohne daß, abgesehen von

ganz geringen Reparaturen, ein Neubau nothwendig gewesen wäre. Freilich war die

frühere Einrichtung noch sehr unvollkommen, da damals nur kastenförmige Retorten

benutzt wurden; aber selbst da, wo man durch Anwendung der elliptischen Form der

Retorten, durch guten Guß derselben und gutes Rohmaterial (schwefel- und

phosphorfreies Gußeisen), so wie durch zweckmäßigere Feueranlage, eine längere Dauer

der Retorten erzielt hat, ist die Haltbarkeit derselben doch geringer als die der

gemauerten Charmotteretorten; die geringste Dauer der letzteren dürfte nach meinen

bisherigen Erfahrungen auf fünf Jahre anzunehmen seyn. Nach diesem Zeitraum wird

aber immer noch kein vollständiger Neubau der Retortenöfen nothwendig seyn, sondern

eine durchweg im größeren Maaßstabe stattfindende Reparatur.

Die Anlagekosten dieser Oefen sind, um 50 Tonnen Kohle = 200 Berliner Scheffel zu

destilliren, auf 8000 Rthlr. anzunehmen.

Die Kosten der ganzen Fabrik betragen für:

Gebäude

10000 Rthlr.

Retortenöfen

8000 „

alle anderen Apparate

14000 „

unvorhergesehene Ausgaben

3000 „

––––––––––

Summa

35000 Rthlr.

Hierzu sind noch 5000 Rthlr. Betriebscapital zu rechnen, also in runder Summe 40000.

Rthlr. Die bisher angelegten Fabriken haben freilich das Doppelte und Dreifache

dieser Summe gekostet, doch ist hierauf weiter keine Rücksicht zu nehmen, denn

Lehrgeld wird bei jedem neuen Industriezweige gezahlt. Aus diesem Grunde sind auch

die Resultate verschieden, welche derartige Fabriken bei gleichem

Fabricationsmaterial und unter fast gleichen Umständen erzielen werden, da die jetzt

zu errichtenden Fabriken die Erfahrungen der schon bestehenden benutzen können, und

nur 1/3 des Capitals nothwendig haben, wie die schon länger bestehenden; die

Dividende wird daher auch um so viel größer ausfallen. Das hier angenommene

Anlagecapital von 35000 Rthlr. kann sich durch günstige Verhältnisse, wie billige

Baumaterialien und Transportmittel, so wie geringe Arbeitslöhne, um mehrere Tausend

Rthlr. geringer stellen.

Ich beabsichtige später meine Fabricationsmethoden so wie einige Versuche über die

elementare Zusammensetzung der in hiesiger Provinz vorkommenden aus Braunkohlen

gewonnenen Oele mitzutheilen.

Wilhelmshütte, den 6. December 1859.

Tafeln