| Titel: | Holley's Verfahren zum Gießen von Stahlzainen. |

| Fundstelle: | Band 188, Jahrgang 1868, Nr. CXIII., S. 470 |

| Download: | XML |

CXIII.

Holley's Verfahren zum Gießen von Stahlzainen.

Aus Engineering, Mai 1868, S.

436.

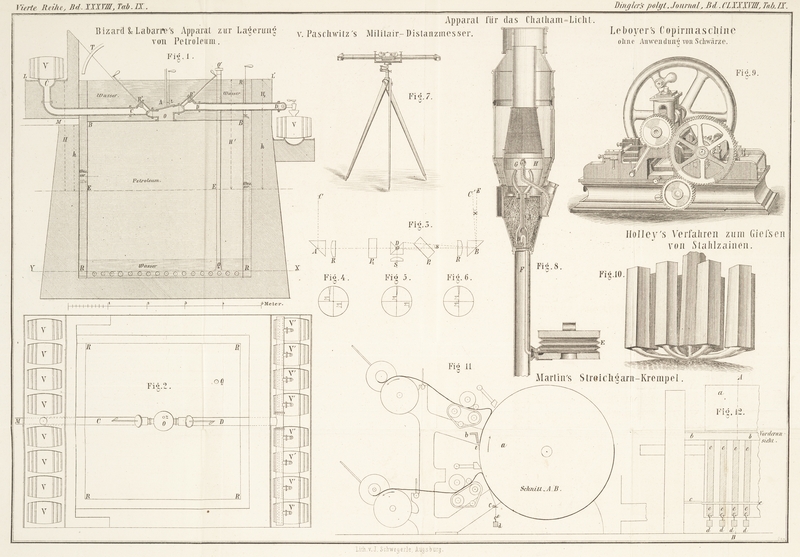

Mit einer Abbildung auf Tab. IX.

Holley's Verfahren zum Gießen von Stahlzainen.

Die nach einer Photographie ausgeführte Abbildung, Fig. 10, zeigt eine

Gruppe von acht Schienenzainen von je 640 Pfd. Gewicht mit einem in der Mitte

befindlichen, für eine Welle bestimmten achtkantigen Zain von 12 Zoll Durchmesser.

Das Ganze wiegt 6320 Pfd. und wurde aus einem Stücke und in einem einzigen Gusse

nach A. L. Holley's Verfahren auf den Pennsylvania Steel Works (in den Vereinigten Staaten)

gegossen.

Seit der Einführung dieser Methode auf den genannten Werken sind über 5000 Zaine nach

derselben gegossen worden, und zwar zum größten Theile in Gruppen von sieben Stück.

Jetzt werden Vorrichtungen getroffen, die ganze 5 Tonnen schwere Charge auf einmal

zu einer Gruppe von dreizehn Zainen zu vergießen. Als Vortheile dieses Verfahrens

vor der gewöhnlichen Gießereimethode, bei welcher das Metall bekanntlich von oben in

die Formen einfließt, haben sich nachstehende herausgestellt:

1. Ersparung an Abfällen. — In Folge des Aufkochens

des Stahles in den Formen ist es unmöglich, bei Befolgung der gewöhnlichen Methoden

Zaine von gleichmäßiger Länge herzustellen; dieselben zeigen in ihrem Gewichte oft

Unterschiede von 20 bis 30 Pfd. und ihre oberen Enden sind nie ganz und von

regelmäßiger Form. Die vom Boden der Formaus, mit

Aufsteigen des Metalles (mit Steigrohr) gegossenen Zaine sind hingegen am oberen

Ende ebenso ganz und scharf vierkantig als am unteren und haben die ihnen bestimmte

Länge. Der Stahl steigt in der Form auf, bis er den vorher in beliebiger Höhe

angebrachten Stopfer erreicht. Bei Anwendung des älteren Verfahrens geht, während

die Gießpfanne von einer Form zur anderen geführt wird, mehr oder weniger Stahl

verloren und das zur Vermeidung des Ueberkochens des Metalles in der Form nöthige

öftere Schließen des Stopfers veranlaßt manchmal Beschädigungen des Ausgusses und

Bildung von einem Gießkopfe. Bei dem Bodenguß-Verfahren wird die Gießpfanne

durch zwei- oder dreimaliges Oeffnen eines großen Ausgusses (Abstiches)

gänzlich entleert.

2. Bessere Qualität der Zaine. — Vielfach

wiederholte Proben mit Zainen von einer und derselben Gießpfanne, welche sowohl von

der oberen Mündung, als vom Boden der Formen aus gegossen waren, liefern den Beweis,

daß die aufsteigend gegossenen Stücke unter dem Hammer und zwischen den Walzen sich

geschmeidiger zeigen und weniger reißen. Die Gründe dieser Erscheinung sind

einleuchtend. Bei dem ersteren Verfahren fällt der Metallstrom die ganze Länge der

Form hinab, spritzt an den beiden Seiten derselben hinauf und steigt oft in oder

durch den aufgelegten Sandstopfer. Der Zain fällt porös aus, die Blasen öffnen sich

durch die Haut des Zaines hindurch nach außen, oxydiren sich dann und lassen sich

zwischen den Walzen nicht schweißen, sondern bleiben als kleine Nisse zurück oder

werden zu Ausgangspunkten für größere Nisse. Im zweiten Falle dagegen steigt der

Stahl in der Form allmählich bis zu einem festen Stopfer auf und wird durch die in

der centralen oder Schlackenform mindestens einen Fuß hoch stehende Eisensäule fest

gegen den Stopfer angepreßt; in Folge dessen fällt der Zain weniger porös aus, die

Blasen platzen nicht, ihre Wandungen können sich somit nicht mit einer Oxydhaut

bedecken und lassen sich daher vollkommen zusammenschweißen. Das Aeußere des Zaines

ist ebenso geschmeidig wie sein Inneres.

3) Ersparung an Zainformen. — Manche der auf den

Pennsylvania Steel Works vorhandenen Zainformen

haben 400 Güsse ausgehalten. Wir kennen die durchschnittliche Dauer der bei dem

älteren Verfahren angewendeten Formen nicht genau, glauben aber, daß dieselben, wenn

sie ihren Dienst hundertmalig zu leisten im Stande sind, als ausgezeichnet gelten

können. Die Steigrohr- oder Bodenguß-Formen zerspringen und zerreißen

mit der Zeit in Folge der Einwirkung der intensiven Hitze zwar auch, aber sie werden

durch den aus der Gießpfanne in sie einströmenden Stahl niemals zum. Schmelzen

gebracht und durchbohrt.

4) Bequemere und weniger angreifende Arbeit. —

Obgleich die Arbeit der Former und Gießer durch das Trocknen der Formen und die

Aufstellung und weitere Vorbereitung der Formkästen vermehrt wird, so geben

dieselben dem neuen Verfahren doch den Vorzug vor der älteren Methode und darin

liegt gewiß ein zuverlässiger Beweis dafür, daß sie sich weniger anzustrengen

brauchen. Formkästen und Formen für vier — oder, wenn die Dammgrube geräumig

genug ist, für noch mehr — Güsse können in der Dammgrube vor Beginn der

Tagesschicht vorgerichtet werden, so daß die Arbeiter nicht nöthig haben, nach jedem

Gusse in der unmittelbaren Nähe von rothglühenden Formen und Zainen neue Formen oder

Kästen aufzustellen. Die mit Steigrohr gegossenen Zaine bleiben nur selten in den Formen

festsitzen, sondern lassen sich rasch und leicht aus denselben herausnehmen.

Die jetzt von Holley angewendeten verbesserten Formkästen

sind große gußeiserne Böden mit einem centralen Hohlraum, in welchen die

Verlängerung der centralen oder Schlackenform eingeformt wird und mit radialen

Canälen, die zum Einformen der aus der centralen Form zu den peripherisch gestellten

Zainformen führenden Steigrohre dienen. Diese Rohre sowohl als der centrale Hohlraum

werden auf die übliche Weise ½ bis 1 Zoll stark mit Nasse (aus alten

gemahlenen feuerfesten Backsteinen und Lehm bestehend) ausgeschlagen. Die Steigrohre

werden über eiserne, mit Lehm überzogene Kerne geformt. Das Einsetzen der Zainformen

in die Formkästen geschieht in der gewöhnlichen Weise. Der flüssige Stahl wird in

die centrale Form eingegossen und tritt aus derselben, wie schon angegeben wurde, in

den Boden der peripherisch stehenden Zainformen.

Tafeln