| Titel: | Der continuirlich arbeitende Glasofen und Glashafen des Hrn. Friedr. Siemens zu Dresden; von Dr. Herm. Wedding zu Berlin. |

| Fundstelle: | Band 204, Jahrgang 1872, Nr. LI., S. 190 |

| Download: | XML |

LI.

Der continuirlich arbeitende Glasofen und

Glashafen des Hrn. Friedr.

Siemens zu Dresden; von Dr. Herm. Wedding zu Berlin.

Aus den Verhandlungen des Vereines zur Beförderung des

Gewerbfleißes in Preußen, 1871 S. 316.

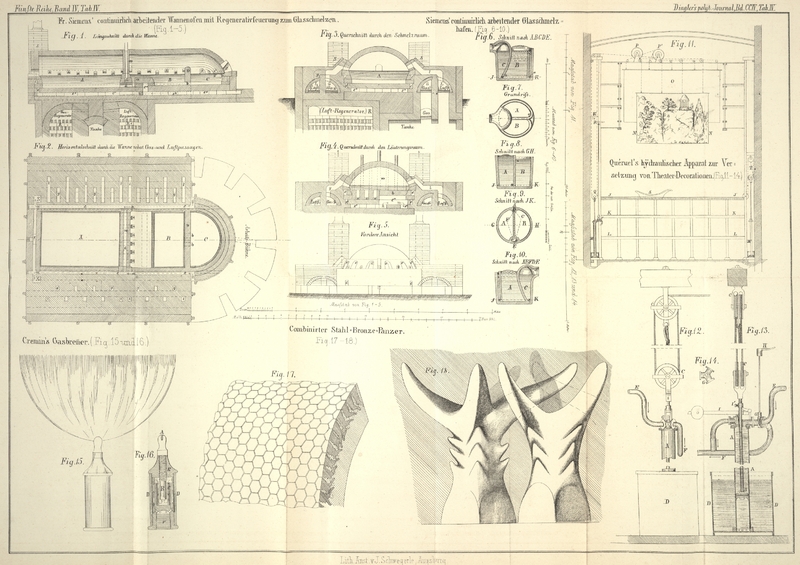

Mit Abbildungen auf Tab.

IV.

Wedding, über den continuirlich arbeitende Glasofen und Glashafen

von Siemens in Dresden.

Das allgemein übliche Verfahren bei der Glasfabrication ist in großen Umrissen

folgendes: Die Materialien, aus denen das Glas gebildet werden soll, werden zu einem

Theile in Häfen eingetragen, deren mehrere in einem Ofen stehen. Bei ganz oder bis

auf eine kleine Oeffnung geschlossenen Arbeitslöchern wird die Masse bis zu ruhigem

Flusse eingeschmolzen; dann werden zur Füllung der Häfen in jeden noch zwei oder

mehrere Portionen des Glassatzes nachgegeben und diese ebenfalls geschmolzen, wobei

der Ofen allmählich seine höchste Temperatur erreicht (Heißfeuern). Der Inhalt wird nun behufs gleichmäßiger Vermischung

umgerührt, nochmals bei geschlossenen Arbeitslöchern stark erhitzt (Läutern), um die Masse so dünnflüssig zu machen, daß von

ihr noch eingeschlossene Gasblasen entweichen können, und dann bei ermäßigtem Zuge

wieder erkalten gelassen (Kaltschüren), bis die Masse die

zur weiteren Verarbeitung nöthige Consistenz hat.

Dieses Verfahren hat mehrere, übrigens längst anerkannte Mängel, welche wesentlich

auf folgenden Punkten beruhen:

1) Die Wärmemenge welche zum Schmelzen des Glases, d.h. zur

Bildung der Glasmasse aufgewendet wird, ist eine sehr große und die Temperatur eine

weit über den Schmelzpunkt gesteigerte, weil die zu schmelzenden, kalt eingesetzten

Stoffe in einer großen Masse aufgehäuft die Hitze nur sehr langsam auf sich

einwirken lassen. Die Wärme wird nämlich nur von den Hafenwänden aus nach Innen

abgegeben: es bildet sich zuerst außen eine geflossene Masse, welche ein sehr

schlechter Wärmeleiter ist und das Schmelzen der Masse im Inneren verzögert.

2) Auch das Läutern erfordert eine übermäßig hohe Temperatur,

weil die im Hafen befindliche verhältnißmäßig hohe Glassäule das Entweichen der in

den unteren Theilen eingeschlossenen Gasblasen nur gestattet, wenn die Masse äußerst

dünnflüssig ist.

3) Die für diese ersten Operationen aufgewendete Wärme geht in

der Periode des Kaltschürens zum größten Theile wieder verloren. Der Betrieb bedarf

daher einen im Vergleich zu der erforderlichen Wärmemenge ungemein hohen

Brennmaterialverbrauch.

4) In Folge der hohen Hitzegrade während des Schmelzens und

Läuterns, und in Folge des darauf folgenden erheblichen Temperaturwechsels leidet

das Material der Häfen und des Ofens stärker, als es bei einer gleichmäßigeren und

geringen Erhitzung der Fall seyn würde.

5) Die intermittirende Arbeit ist nicht geeignet, die zur

Bedienung des Ofens nöthigen Arbeitskräfte vollständig auszunutzen.

Die genannten Mängel haben schon seit langer Zeit zu Versuchen eines continuirlichen Schmelzens geführt. Diese Versuche haben

sich in zwei Richtungen bewegt: Man hat einerseits die Häfen ganz abgeworfen und den

Herd eines Flammofens an die Stelle gesetzt. So hat Donzel in Lyon bereits im Anfang der vierziger Jahre gearbeitet; aber er,

wie die übrigen, scheiterten daran, daß in einem ungetheilten Herde eine hinreichend geläuterte Glasmasse nicht

herzustellen war. Andererseits hat man die Häfen beibehalten, dieselben entweder

durch eine nicht bis auf den Boden reichende Scheidewand in zwei Abtheilungen

getrennt, deren eine die rohen Materialien, deren zweite die fertige Glasmasse

enthalten sollte, oder aber die in einem höher stehenden Hafen geschmolzene Masse

beständig in einen tiefer liegenden abfließen lassen. In den beiden letzteren Fällen

fehlt das so nothwendige Zwischenglied des Läuterns ganz, und beide Einrichtungen

haben sich daher nur für das Verarbeiten bereits einmal geschmolzener Glasbrocken bewährt, mithin eine sehr

beschränkte Anwendung gefunden.

Hr. Siemens zu Dresden hat nunmehr einen (ihm patentirten)

Ofen construirt, welcher auf Grund der richtigen Erfahrung, daß das specifische Gewicht der Glasmasse in dem Maaße wächst, als

die Schmelzung derselben vorschreitet, die geeignete Lösung des Problemes,

die angeführten Uebelstände der gegenwärtig üblichen Glasschmelzmethode zu

beseitigen, bietet.Wir verweisen auf den Bericht von Hrn. B. Friehling über den Siemens'schen

Glasschmelzofen mit continuirlichem Betriebe, im polytechn. Journal Bd. CCIII S. 14 (erstes Januarheft

1872). A. d. Red.

Dieser Ofen ist in Fig. 1 bis 4 abgebildet. Er ist

bezüglich der Feuerung in der bekannten Art der Regeneratorgasöfen eingerichtet und

erzeugt das Glas in einer einzigen Wanne, welche indessen

durch Zwischenwände in den Schmelzraum

A, den Läuterraum

B und den Arbeits-

oder Kühlraum

C getheilt ist. Die Flamme streicht über die Glasmasse

und erhitzt dieselbe nur von der Oberfläche aus. Die nach begonnener Schmelzung im

Raume A befindliche Glasmasse wird von Zeit zu Zeit mit

einer höchstens 40 Centimeter starken Schicht frischer Materialien bedeckt.

Dieselben werden von der Flamme erhitzt, aber die schmelzenden Theile rinnen sofort

nieder und sammeln sich mit fortschreitender Schmelzung nach dem specifischen

Gewichte an. Boden und Seitenwände sind zum Schutze gegen die Hitze mit

Luftkühlungen e, e', e'' versehen, in denen vermittelst

der kleinen Schornsteine s, s' die nöthige Circulation

erhalten wird. Diese Canäle haben auch noch den Vortheil, etwa durch die Fugen der

Wanne gehendes Glas von dem Eintritt in die tiefer gelegenen Regeneratoren

abzuhalten. Das am vollkommensten geschmolzene Glas befindet sich auf dem Boden des

Raumes A und wird von dort durch die Canäle a, a aufsteigend in die Läuterungsräume geführt, wo es

zuerst über eine gekühlte Brücke fließt. Hierbei kommt alles Glas zuvörderst an die

Oberfläche, erhält hier von Neuem Hitze und gibt, da es keinen Druck über sich hat,

leicht die eingeschlossenen Gasblasen ab. Das geläuterte Glas sinkt im Raume B wieder zu Boden. Vollkommen verarbeitungsfähig tritt

das Glas nun unter der Scheidewand v hindurch in die

letzte Abtheilung der Wanne C. Hier wird es nur noch

schwach erhitzt und kann mit dem richtigen Grade der Abkühlung durch die Oeffnungen

c, c entnommen und verarbeitet werden.

Die Flamme streicht, wie die Zeichnung zeigt, quer über die Wanne. Gas und Luft

strömen einzeln durch die abwechselnd stehenden Oeffnungen

g und l, während der

verbrannte Gasstrom durch die entgegengesetzt liegenden Oeffnungen in die Canäle G und L, die Regeneratoren

R und A, und von dort

zum Schornstein gelangt. Durch diese rechtwinkelig zur Längsachse des Ofens

geleitete Feuerung ist es möglich, jedem Ofentheile eine bestimmte Temperatur zu

ertheilen. Aus diesem Grunde ist auch die gekühlte Zwischenwand bis an die Firste

der Wanne geführt und dadurch der am meisten Hitze brauchende Schmelzraum A ganz von den übrigen Ofentheilen getrennt, während die

Zwischenwand v nicht bis an das Gewölbe der Wanne

reicht, damit ein Theil der Flamme in den Arbeitsraum streichen und diesen

hinreichend warm halten kann. Die Gas- und Luftcanäle g und l sind nach außen nur durch Thonglocken

verschlossen, so daß man durch sie leicht das Innere des Ofens beobachten kann.

Der Erfinder bemerkt zu der beschriebenen Einrichtung des Ofens mit Recht

Folgendes:

„Die Eigenschaft der Glasmasse, ihr specifisches Gewicht mit dem

fortschreitenden Schmelzzustande zu vergrößern, bildet zwar das diesem

Schmelzverfahren zu Grunde liegende Princip; derselbe Umstand ist aber auch die

Ursache aller Schwierigkeiten, welche sich dem Erfolge entgegenstellen, weil in

den Theilen der Wanne, in denen das Glas umgekehrt, d.h. von unten nach oben

steigt, eine Stagnation des specifisch schwereren Glases und folglich eine

allmähliche Entglasung desselben befördert wird.“

Um keinen praktischen Nachtheil aus diesem Umstande wachsen zu lassen, muß man vor

allen Dingen die aufsteigenden Passagen a bis auf das

geringste zulässige Maaß verengen; auch ist es vortheilhaft, den Arbeitsraum C nach unten zusammen zu ziehen oder ihn sehr flach zu

machen (26 Centimeter ist die Höhe der Glasmasse in der Zeichnung).

Sollte dennoch im Arbeitsraume mit der Zeit eine Entglasung eintreten, so muß der

Glasschmelzer ein Stückchen Holz auf den Boden bringen, um ein lebhaftes Aufwallen

der Glasmasse hervorzurufen.

Hr. Siemens hat dasselbe Princip auch auf Häfen angewendet, obwohl dabei offenbar viele Vorzüge,

welche der Wannenofen bietet, verloren gehen.

Fig. 5 bis

8 zeigen

einen solchen Hafen in den verschiedenen Durchschnitten. Auch hier ist A der Schmelz-, B der

Läuterungs-, C der Arbeitsraum. Der letztere ist

bedeckt. Der Raum A muß stets ganz oder nahezu voll

gehalten werden. Das geschmolzene Glas geht durch den Canal a in den Läuterraum B, sinkt hier wieder zu

Boden und tritt durch den Verbindungscanal b in den

Arbeitsraum C. Die Höhe des Glasspiegels nimmt in Folge

des zunehmenden specifischen Gewichtes in den drei Abtheilungen ab. Uebrigens ist

noch zu bemerken, daß in B sich ansammelnde, nicht

vollständig in Glas übergegangene Bestandtheile von Zeit zu Zeit abgezogen werden

müssen.

Der Erfinder hat den Wannenofen auf seiner Flaschenfabrik zu Dresden bereits seit

1870 in Betrieb und gefunden, daß die Leistung desselben stärker als die eines

daselbst arbeitenden zwölfhafigen Ofens gewöhnlicher Art ist. Die Mehrproduction

beträgt auf gleichen Brennmaterialaufwand bezogen über 50 Proc., die Production ist

pro Monat 180,000 bis 200,000 Flaschen.

Der Wannenofen erfordert 4 Mann zur Bedienung, während der zwölfhafige Ofen 5

Arbeiter erfordert. Die Glasmacher können dabei in zwölfstündigen Schichten

regelmäßig abwechseln, während bei dem gewöhnlichen Ofen 1/3 der Zeit verloren

geht.

Tafeln