| Titel: | Mehl, Mehlfabricate, Maschinen und Apparate der Müllerei und Bäckerei auf der Wiener Weltausstellung 1873; von Professor Fr. Kick in Prag. |

| Fundstelle: | Band 211, Jahrgang 1874, Nr. XXXIV., S. 167 |

| Download: | XML |

XXXIV.

Mehl, Mehlfabricate, Maschinen und Apparate der

Müllerei und Bäckerei auf der Wiener Weltausstellung 1873; von Professor Fr. Kick in Prag.

(Fortsetzung und Schluß von Seite 104 des

vorhergehenden Heftes.)

Mit Abbildungen auf Tab.

III.

Kick, über Maschinen der Müllerei und Bäckerei auf der Wiener

Weltausstellung.

Nachdem die Qualität des Productes des Desintegrators

dessen Anwendung bei der Hochmüllerei geradezu verbietet, bei der Flachmüllerei

nicht sonderlich empfiehlt, so müssen wir zum Schlusse noch einen Blick auf die

Quantität der Arbeitsleistung werfen. Wie wir oben angegeben haben, liefert ein

Desintegrator 5814 Liter per Stunde, von welcher

Lieferung ein Drittel Mehl (1938 Liter) oder fertiges Product ist, während die

anderen beiden Drittheile weiter vermählen werden müssen. Ein Mahlgang hingegen

verarbeitet per Tag 3690 Liter, per Stunde 154 Liter vollkommen. Die Arbeitsleistung bezogen auf

ausgemahlenes Product verhält sich also wie 1938 : 154 oder nahe wie 13 : 1. Der

Kraftverbrauch wie 145 : 8 oder nahe wie 18 : 1. Während also dreizehnmal mehr

Arbeit geliefert wird, verbraucht die Schleudermühle achtzehnmal mehr Kraft.

Hierbei ist allerdings auf jene Arbeitsleistung, welche in Gries- und

Schrotbildung besteht, nicht volle Rücksicht genommen worden, weil dieß nur

schätzungsweise und annähernd möglich wäre; immerhin werden aber die obigen Zahlen

einigermaßen zur Orientirung dienen können. Carr sagt

selbst, daß seine Schleudermühle obiger Dimensionen 63 Pferdekräfte zum Leergange

verbraucht, also eigentlich zur Arbeit nur 145 bis 163, gleich 82 Pferdekräfte

bleiben. Dieser enorme Kraftverlust kann nur im Luftwiderstande begründet seyn, und

da die Maschine nicht im Vacuum arbeiten kann, so bliebe nur übrig, durch

entsprechende Formung der Bolzenquerschnitte oder Schlagstifte die Luftwirbel

möglichst zu mindern, ohne dabei die Leistungsfähigkeit zu gefährden, eine

wahrscheinlich schwierige Aufgabe.

Es mag noch Erwähnung finden, daß der Mühlenbesitzer Franz Schmid in Lanzendorf vor circa zehn Jahren

eine Getreide-Schälmaschine construirte, die nach demselben Principe

arbeitete, deren Leistung jedoch nur in den ersten Stunden eine sehr gute war, indem

die Maschine, sowie die abgeriebene Hülse sich ansammelte, zu functioniren

aufhörte.

Mühlsteine und

Mühlstein-Schärfmaschinen.

Sowie die Wiener Weltausstellung abermals glänzend die Vorzüglichkeit des

österreichischen Mahlverfahrens bekundete, so verhalf dieselbe den französischen

Mühlsteinen zur allseitigen Anerkennung. Die belgischen, österreichischen und

deutschen Mühlstein-Fabrikanten wetteiferten, gut gearbeitete Mühlsteine aus

sorglich ausgewählten La Ferté Steinen

auszustellen.

Der BelgierDie BelgierDassonville, St. Hubert, Namur, die Oesterreicher Oser in Krems, Gebrüder Israel

in Wien, Hübner und Opitz in

Pardubitz; die Deutschen Lüders und Kubon in Dresden, A. Fauqueux und Behrlé in Renchen (Baden), Friedrich Wegner in Stettin und Andere hatten mehr oder minder

vorzügliche französische Steine zu ihren Mühlsteinen verwendet, und auch sehr solid

verbunden.

Die Mehrzahl dieser Firmen hatten Cement statt Gyps für den Aufguß, und geschweißte,

statt genieteter Eisenringe für die Bindung angewendet. In den meisten Fällen sind

für die Equilibrirung mit Blei auszufüllende Kästchen an der Rückseite der Steine

angebracht, ausnahmsweise, so von Lüders und Kubon, Gebrüder Israel und Anderen, auch stellbare

Gewichte.

Hier fehlt es jedoch noch merklich an Verständniß der Theorie der

Rotationserscheinungen, und habe ich dieß in meinem Buche ausführlich bewiesen und

gezeigt, wie equilibrirt werden sollte.

Der Stein sollte eigentlich nur vollkommen richtig laufend die

Mühlstein-Fabrik verlassen, hierauf wird aber meist nicht gesehen. Zu der

soliden Fügung und Bindung der Steine der obgenannten Firmen (Alexander Fauqueux in La Ferté Sous

Jouarre wies dießbezüglich gleichfalls Musterleistungen auf) gesellen sich

noch einige kleinere Verbesserungen, welche wir weiter unten berühren.

Zunächst wollen wir der Bemühungen gedenken, die französischen Steine zu ersetzen. J.

Schwarz in Wien hatte ein reiches Sortiment

inländischer Quarz-Mühlsteine aus den Karpathen ausgestellt, welche wohl auch

sehr porös sind, doch lange nicht jene zähe Festigkeit der französischen Steine

aufweisen. Die kleinen Quarzkrystall-Drusen, welche die mannichfach geformten

Löcher füllen, bröckeln leicht ab und ist dadurch die gleichmäßige Bearbeitung der Mahlfläche, wie

sie die La Ferté-Steine gestatten, nicht

möglich; die Schärfe wird minder gleichmäßig und dauernd.

Noch weniger für Weizenmüllerei geeignet sind die Trachyt- und die Sandsteine.

Letztere, besonders die Walseer Steine, in reicher Auswahl von Johann Mayr und Comp. zu Inzersdorf

bei Wien ausgestellt, eignen sich zum Kleieausmahlen und besonders als Spitzsteine,

nicht aber zum Weizenmahlen.

Nur ein Steinpaar aus inländischem Material konnte den Anspruch erheben, den

französischen Steinen zur Seite gestellt zu werden. Dieselben wurden von Geittner und Rausch in Pest

ausgestellt und rühren die Steine aus Bars Geletnek her.

Die Steine waren in Farbe fast weiß, mit röthlichen Stellen, und glichen den Steinen

von Epernon zumeist. Wie sich diese Steine bewähren, ist

uns nicht bekannt geworden.

Nachdem die österreichischen Mühlstein-Fabriken trotz verhältnißmäßig kurzer

Dauer ihres Bestehens den österreichischen Markt vom Bezuge ausländischer Mühlsteine

unabhängig gemacht haben, selbstverständlich bei Bezug des Steinmateriales aus

Frankreich, so dürften nachstehende Angaben einiges Interesse beanspruchen.

Die Fabrik der Gebrüder Israel, oder vielmehr die Fabriken

dieser Firma in Währing, Dresden, Graz, Jonsdorf und Hoffnung wurden 1867 bis 1872

in's Leben gerufen, und verarbeiten außer französischen auch Jonsdorfer, Hieflauer,

Wenizeller, Hoffnunger und andere Steine. Von ersteren sollen jährlich 1000

Mühlsteine erzeugt werden welche nicht nur in Oesterreich, sondern auch in den

verschiedensten Theilen, Deutschlands Absatz finden. Diese Firma hält große Stücke

von dem in Hoffnung bei Böhmisch-Zwickau aufgefundenen Quarzstein, von

welchem sie glaubt, derselbe werde nächst den französischen Steinen den ersten Rang

einnehmen; eine Meinung, welcher wir der derben Natur des Steines wegen durchaus

nicht beipflichten können, obwohl wir gern der guten Meinung betreffs der

Verwendbarkeit für die Roggen- und Kukurutzvermahlung zustimmen. Nebenbei sey

hier bemerkt, daß diese Firma den Saverner Schleifstein in Oesterreich einführte,

der in vielen Maschinenfabriken in Verwendung steht.

Die Ausstellung selbst bestand nicht allein aus tadellos hergestellten französischen

Mühlsteinen, sondern auch einer größeren Zahl diverser Steine für

Graupenfabrication, Hirse-, Haidekorn- und Hafervermahlung, endlich

(in eigenem Pavillon) in einer interessanten Sammlung von circa 100 ein- bis anderthalbfüßigen Steinen, Proben der in

Oesterreich, Deutschland, Ungarn und Rußland gebräuchlichen Mühlsteine, sowie

diverser Müllerei-Utensilien.

Die Mühlstein-Fabrik von Joseph Oser in Krems wurde

1862 gegründet; derselbe versuchte anfänglich die französischen Steine durch

inländisches Material zu ersetzen, fabricirt aber gegenwärtig die Mühlsteine für

Weizenmüllerei ausschließlich aus französischen Steinen und hatte auch ein

Steinepaar aus trefflichem blauem

La Ferté-Stein ausgestellt.

Oser behauptet, in Oesterreich der erste gewesen zu seyn,

welcher die Erhöhung in Portlandcement ausführte, und es sey ihm kein Fall einer

Lockerung einzelner Theile vorgekommen. Bei seinen Ausstellungsobjecten ist als

Neuerung hervorzuheben: ein Steinepaar mit conischer Mahlbahn, wie selbe in Amerika

bereits seit längerer Zeit angewendet werden, und bei weniger Kraftaufwand mehr

grobkörnigen Grieses liefern sollen; ferner Läufer ohne

Mittelstück und Bodensteine mit tiefer gelegtem

Mittelstücke, so daß die Arbeit des Vertiefens desselben gänzlich entfällt,

auch die Mahlhöhe controllirbar wird.

Gebrüder Pichler in Wien und Floridsdorf hatten auch gut

gearbeitete Mühlsteine exponirt, und ist bei denselben die Mühlstein-Glasurhohle (aus Terracotta mit Kali-Kalkglas

glasirt) hervorzuheben; dieselbe soll gegen andere Hohlen den Vorzug haben, daß sich

das Mahlgut an dieselben nicht anlegt, daher Verstopfungen nicht vorkommen können,

und alle hierdurch bedingten Uebelstände wegfallen.

Mühlstein-Schärfmaschinen, theils mit Diamant,

theils mit Picke wirkend, sind auf der Ausstellung mehrere und in ziemlich

abweichender Construction ausgestellt gewesen; einen bemerkenswerten Fortschritt

haben wir jedoch nur an der Diamant-Steinschärfmaschine von Adler und Rivenc in Genf gefunden. Diese Maschine, der von Golay ähnlich, wirkt in der Breite eines Feldes

selbstthätig, indem sowohl die längs des Sprengschlages fortschreitende, als die

Querbewegung durch einen einfachen, gut construirten Mechanismus erfolgt. Hierdurch

wird der Arbeiter erspart, und ist nur eine überwachende Person nöthig, welche

gleichzeitig ganz wohl zwei Maschinen beaufsichtigen kann.

Die Vertretung dieser Maschine hat in Wien Hr. L. Martin,

Getreidemarkt 14, übernommen.

Beutelvorrichtungen oder

Sichtemaschinen.

Die Ausstellung bot in dieser Gruppe von Hülfsvorrichtungen der Müllerei nichts

Beachtenswertes; denn die Horizontal-Centrifugal-Sichtmaschine von Johann Wernz in Erpolzheim (Rheinpfalz), das einzig Originelle,

kann mit der Leistungsfähigkeit der Cylindersiebe oder Mehlcylinder die Concurrenz

nicht aufnehmen, da die Tagesleistung nur 800 Kilogramme beträgt, und fallen daher

die vom Erfinder angegebenen Vortheile der leichten Zugänglichkeit zum Zwecke des Wechselns der

Gazenummern und der Schmierung, ferner geringer Gaze- und Kraftverbrauch

nicht in die Waagschale.

Der sehr wesentliche Vortheil der allerorts gebräuchlichen Mahlcylinder ist eben der,

daß eine große Menge Mahlgut in kleinem Raume gesiebt werden kann, die bedeutende

Menge erforderlicher Gaze kommt hierbei nicht in Betracht.

Bezüglich der Construction der Wernz'schen Maschine wird

es daher genügen zu bemerken, daß sie aus einer rotirenden, mit Gaze überzogenen

Scheibe bestand, deren Mittelpunkt selbst in einem Kreise von geringem Durchmesser

rotirte. Das Mahlgut wurde nahe der Mitte continuirlich aufgegeben, die feinen

Theile fielen durch das Sieb, die Kleie aber lief über die Peripherie ab.Die Wernz'sche Maschine soll sich ihrer soliden

Bauart und guten Verschlusses wegen zum Formsand-Sieben in

Eisengießereien recht gut eignen.

Nachdem die Mehrzahl der Müllerei-Hülfsmaschinen ziemlich viel Raum bedürfen,

und zum Transporte des Mahlgutes viel Kraft gebraucht wird, so muß jede Construction

begrüßt werden, welche in beiden Richtungen spart.

Dießbezüglich ist eine an mehreren Orten in der Nähe Wiens angewendete, zuerst aber

vom Hrn. Franz Schmid in Lanzendorf gebaute Einrichtung

zu erwähnen, welche jedoch auf der Ausstellung nicht vertreten war. Dieselbe besteht

darin, daß in einem Kasten zwei Mehlcylinder neben einander aber auch in entgegengesetzter Richtung

geneigt angeordnet sind, so zwar, daß der tiefste Punkt des einen, neben dem

höchsten des zweiten liegt. Das Mahlgut nun, welches den ersten Cylinder verläßt,

wird von diesem durch ein Auswurfrad gegen den zweiten Cylinder befördert, welcher

es durch ein Schöpfrad aufnimmt.

Schrot- und

Griesputz-Maschinen.

Seit den zwanziger Jahren ist in Oesterreich das Putzen der Griese allgemeiner in

Gebrauch gekommen, und hat zu der eigenartigen Entwickelung des österreichischen

Mahlverfahrens der Hochmüllerei den Anstoß gegeben, einem Verfahren, welches immer

weitere und weitere Kreise zieht. Man bläst oder saugt bekanntlich die Kleie von den

Griefen weg, um aus diesen besseres Mehl zu erhalten. Was liegt im Grunde näher, als

schon beim Schrot ein Putzen vorzunehmen? Natürlich muß das von den Steinen kommende

Schrot vorher von Mehl, Dunst und Griesen getrennt werden. Das reine Schrot kann

aber mit derselben Berechtigung dem Putzen unterworfen werden wie die Griese und geschieht

dieß auch mit trefflichem Erfolge in neuester Zeit.

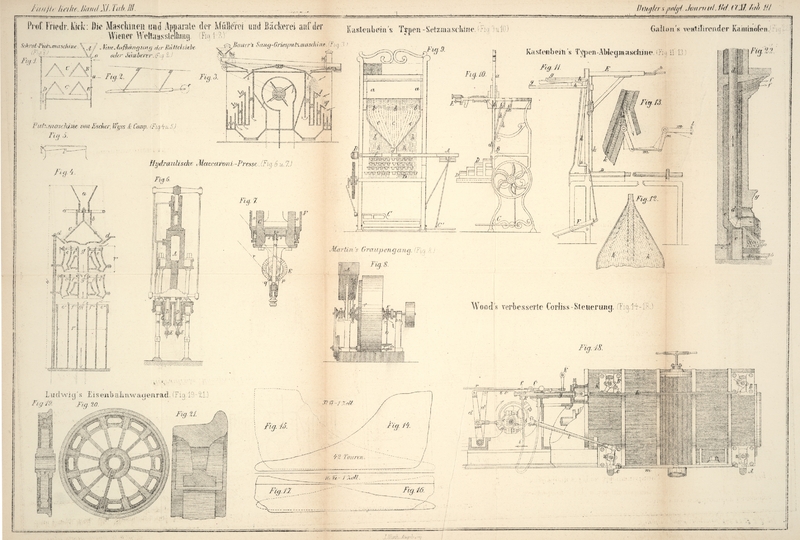

Figur 1 zeigt

uns eine Schrot-Putzmaschine mit saugender Wirkung. A ist der Einlauf des Schrotes, dessen schwere Partien nach B, B', die leichteren nach C,

C' und die Kleie nach D gelangt, denn während

des Fallens wird das Schrot von dem durch O, O

angesaugten Luftzuge getroffen. Das so geputzte Schrot gibt natürlich bei der

weiteren Vermahlung, beim weiteren Schroten, bessere Mehle, reinere Griese.

Von den Gries-Putzmaschinen sind die alten, von Ignaz Paur in Vöslau erfundenen, noch immer in Gebrauch und waren von Nemelka, Eßbüchl und Anderen solche Maschinen

ausgestellt. Für die feineren Griese sind neuerer Zeit die Maschinen mit saugender

Wirkung häufiger in Gebrauch gekommen, und haben Nemelka,

Millot, Eßbüchl, Bauer und Escher-Wyß

solche Maschinen ausgestellt. Die drei erstgenannten sind in ihren Constructionen

der Werner'schen Saugmaschine sehr verwandt.

Millot hat den Saugventilator durch richtige Construction

desselben kräftiger gemacht und kann daher die Luftspalte vielmal vergrößern,

wodurch eine gleichmäßigere und vollständigere Wirkung erzielt wird. Daß er den

Absauberer von zwei Kurbelzapfen bewegt werden läßt, ist

nicht nachahmenswerth, denn bei nur etwas ungleicher Wirkung der beiden läuft das

Siebgut auf eine Seite und wird in Folge dessen unvollständig sortirt. Die Maschine

ist exact ausgeführt und billig (600 Francs).

Bei Eßbüchl in Wien wäre nur die Verbesserung

hervorzuheben, daß er den Einlauf (die Gosse) verschiebbar angebracht hat, wodurch

eine weitere Regulirung ermöglicht ist. Hier mag auch Erwähnung finden, daß man

neuerer Zeit bei Aufhängung der Sauberer über den Gries-Putzmaschinen die

Federn schräge anbringt, wie es in Fig. 2 angedeutet ist;

hierdurch findet beim Rütteln ein Aufwerfen der Griefe statt, wodurch sich die

leichteren Kleien nach oben begeben und einerseits den Durchgang des Grieses durch

das Sieb nicht hindern, andererseits die Kleie schon hierdurch theilweise

abgesondert wird.

Nemelka und Millot hatten an

den ausgestellten Putzmaschinen die unter dem Sauberer angebrachten Federn mit einem

Zahnsegmente versehen, welches durch ein Zahnrad bewegt, eine mehr oder minder große

Schrägstellung der Feder gestattet.

Bauer hat zwei Maschinen verschiedenen Systemes

ausgestellt: die für Griese Nr. 4 bis 8 (der Pester Numerirung) verwendete, in Fig. 3

skizzirte Maschine und die bekannte Seck'sche

Putzmaschine für Griese Nr. 9 und 10 (Dunst).

Wir ersehen, daß der Gries vom Sauberer kommend über die Bretchen i, i abläuft; die schwereren Theile gelangen nach o, o, dann u, u und endlich

I und I'. Der Gries sammelt sich also in I

in bester Sorte, in I' in minderer Sorte an; nach II und

III gelangen die durch den angesaugten Wind etwas zurückgehaltenen Theile, Ueberschläge, und die leichtesten Theile, die Kleie, geht

den Pfeilen folgend, zum Ventilator. Man erhält hierbei zwei Sorten von

Ueberschlägen, welche auch weiter getrennt behandelt werden müßten, falls der Zweck

dieser etwas complicirten Einrichtung nicht werthlos werden sollte. Für ein

allzuweit getriebenes Scheiden der Producte ist der Berichterstatter nicht, da

dasselbe schließlich doch wieder zum Zusammengeben früher getrennter Theile

führt.

Die zweite Gries-Putzmaschine von M. Bauer, nach

Seck's System, wurde bereits in dem vom

Berichterstatter herausgegebenen Lehrbuche beschrieben und kann als bekannt wohl

hier übergangen werden, wenn sie auch für sehr feine Griese (Dünste) ganz vorzüglich

ist. Hingegen mag die Maschine von Escher u. Wyß' Zweigfabrik in Leesdorf bei Wien als eine

Verbesserung der bekannten Hagenmacher'schen Maschine

hier Erwähnung und in Fig. 4 und 5 ihre skizzenhafte

Darstellung finden. Der Gries kommt von a, b auf den

Conus c, den Teller d, von

diesem herabgleitend vor den Saugwind und wird in Gries, Ueberschlag und Kleie,

welche nach e, f und g

gelangen, geschieden. Es erfolgt hier ein dreimaliges

Putzen, was ein wesentlicher Vortheil ist. Das Innere und das Mittelrohr ist, wie

angedeutet, stellbar, das äußere Rohr kann durch einen aufgesetzten Ring, welcher in

Fig. 5

besonders gezeichnet ist, höher oder niederer gemacht werden, denn sowie der Ring

nach rechts gedreht wird, gleiten die schrägen unteren Kanten am Bolzen i in die Höhe und kann der Ring in jeder Lage durch die

Klemmschraube festgestellt werden.

Man erhält bei dieser Maschine schließlich nur je eine Sorte Gries (Dunst) in e'', Ueberschlag in f'' und

Kleie, welche vom Ventilator in die Kleiekammer geführt wird.

Am Schlusse der Betrachtung über Gries-Putzmaschinen kann der Berichterstatter

nicht umhin, sein Bedauern auszusprechen, daß das vom Engländer Bucholtz mit bestem Erfolge angewendete System der

Combinirung der Wirkung der Centrifugalkraft mit jener angesaugter Luft, zum Zwecke

der Reinigung der Griese, auf der Ausstellung keine Vertretung fand.

Maschinen für

Rollgerste-Fabrication. Graupengänge.

Diese Gruppe von Maschinen hatte in der verticalen

Schäl- und Graupenmaschine mit Selbstbedienung bei drehender Bütte

von M. Martin in Bitterfeld, eine, wie wir glauben,

wesentliche Verbesserung aufzuweisen. Indem wir von unseren Lesern Vertrautseyn mit

den Operationen der Graupenerzeugung und dem gewöhnlichen Graupenholländer

voraussetzen, so können wir sogleich bemerken, daß das Wesentliche an Martin's Maschine in der vollkommenen Selbstbedienung

liegt, daß dieselbe im Uebrigen die Arbeit des Holländers, Schälen der Gerste und

Rundiren derselben oder ihrer Bruchstücke, durch Zusammenwirken des ziemlich rasch

rotirenden, feinkörnigen Steines und der im Abstande von 20 Millimeter in

entgegengesetzter Richtung weit langsamer sich drehenden Bütte, bewirkt. Die Skizze

Fig. 8

zeigt bei A den Füllkasten, in welchen das Graupengut

gebracht ist. Dieser Füllraum ist durch zwei Walzen, welche die Function von

Schiebern verrichten und demgemäß entsprechend durchbrochen sind, in drei Theile

getheilt. Der oberste ist der eigentliche Rumpf, der zweite, zwischen den beiden

Walzen liegend, ist der Meßraum und daher auch durch Charnierklappe und Schraube in

seinen Größenverhältnissen verstellbar, und der dritte, unterste Theil communicirt

unmittelbar durch den Büttenzapfen mit dem Büttenraum. Soll nun die Maschine

automatisch gespeist werden, so muß selbstthätig und rechtzeitig das Stellen der

beiden Walzen erfolgen, damit im Mittelraum das Abmessen, hierauf die Entleerung der

abgemessenen Menge in den Unterraum, resp. die Bütte erfolgen kann. Diese Bewegung

der Walzen – oder nennen wir sie bezeichnender Speisehähne – erfolgt

durch Vermittlung der an der Büttenwelle und mit ihr sich drehenden Schraube s, das Schneckenrad r und

die beiden Doppel-Curvenscheiben c, c', welche

auf eigenthümlich geformte, an den Achsen der Speisehähne sitzende Dreiecke

wirken.

Die selbstthätige Entleerung der Maschine erfolgt in ähnlicher Weise. Mit der Bütte fest verbunden rotirt die Welle w, welche einerseits das Schneckenrad r' andrerseits die Curvenscheiben c'' trägt. Die Schraube s' ist mit dem Lager fest verbunden und umgreift als

freigehaltener Ring die Büttenwelle. Nachdem nun die Welle w mit der Bütte sich drehend, die Schraube umkreist, so muß das Rad r' eine Drehung um seine Achse erhalten, welche der

Welle und den Curvenscheiben c'' mitgetheilt wird.

Hierdurch vermitteln die Curvenscheiben c'' das

rechtzeitige Oeffnen und Schließen durch entsprechendes Drehen des im Büttenkranze

eingesetzten Entleerungshahnes.

Nachdem es erforderlich ist, die Oeffnungszeit für die

Entleerung zu reguliren, so besteht c'' aus

zwei Theilen, die sich zu einander versetzen lassen, während c und c' aus einem Stück sind, denn die Zeit

für den Einlauf läßt sich ein- für allemal festsetzen.

Der Mechanismus der Füllung und Entleerung ist in solchem Zusammenhange, daß, sowie

der Entleerungshahn geschlossen wird, sich der Füllungshahn sogleich öffnet. Die

Zeit zwischen Füllung und Entleerung oder die Arbeitsperiode

des Steines ist abhängig von der Geschwindigkeit der Bütte und diese läßt

sich durch ein Riemenvorgelege oder bei größeren Maschinen durch ein Rädervorgelege

reguliren.

Noch mag bemerkt werden, daß die rotirende Bütte mit einer stillstehenden aus Holz

und Blech gefertigten Umhüllung versehen ist, welche mittelst Filz genau abgedichtet

ist. Diese Hülle hat den Zweck, die durch die schwachen Zwischenöffnungen der

Eisenstäbe, welche die Stirnfläche der Bütte bilden, herausgetriebenen

Staubtheilchen aufzunehmen. Ein Saugventilator führt dieselben continuirlich ab.

Es wird dadurch der Vortheil erreicht, daß alles beim Schälen Abgesonderte sofort aus

der Maschine entfernt wird. Das nach Beendigung des Schälprocesses eben dahin

entleerte Arbeitsquantum wird mittelst Elevators (oder Schnecke) nach den

Sortirmaschinen transportirt. – Wir ersehen, daß sich das Quantum der Charge

(gleichzeitiger Bearbeitungsmasse), die Zeitdauer der Einwirkung und die Dauer der

Entleerung reguliren läßt und daß die Maschine vollkommen selbstthätig wirkt. In

constructiver Beziehung ist sie geistreich durchgebildet, doch liegen Details nicht

in der Aufgabe des Berichtes.

Nebst der Maschine und dem zugehörigen Sortirapparat, waren Producte derselben, als:

geschälte Erbsen, Reis, Hirse, Gerste und Graupen verschiedener Größe ausgestellt,

welche die tadellose Arbeit dieser Maschine bekundeten.

Die Reismaschine desselben Fabrikanten bezweckt das

Zertheilen der Gerstenkörner in mehrere (drei) Stückchen, um eine größere Zahl

kleiner Graupen zu erzeugen, als es sonst aus derselben Gerstenquantität möglich.

Sie vertritt also die Stelle der Schneidemaschinen. Die Zerkleinerung erfolgt hier

durch das Zusammenwirken zweier nach entgegengesetzten Richtungen bewegter

Mahlscheiben, deren gegen einander gekehrte Flächen fräsenähnliche Zähne

besitzen.

Wietzheim er und Pini in Wien

hatten gleichfalls einen Graupengang ausgestellt, welcher jedoch ohne Selbstbedienung arbeitet; derselbe ist in den

arbeitenden Theilen dem Martin'schen Gange ähnlich, nur

ist ein Theil des

Büttenumfanges aus Steinsegmenten gebildet, nicht also aus Eisenstäbchen.

Zur Graupenfabrication verwendete Steine hat in mehreren Varietäten die Firma Gebrüder Israel ausgestellt und empfiehlt dieselbe als

Schälstein einen grobkörnigen sächsischen Sandstein, als Rollstein mittelgroben

schlesischen und als Polirstein einen feinkörnigen harten Sandstein aus

Hannover.

Maschinen und Oefen zur

Teigwaaren-Fabrication.

Die hydraulische Maccaronipresse der Maschinenfabrik in

St. Georgen (Schweiz) verdient ihrer vorzüglichen Construction und Ausführung wegen

eine nähere Besprechung.

Es ist bekannt, daß diese Pressen auf demselben Grundprincipe wie die

Thonröhren- oder Bleiröhren-Pressen beruhen. Die Teigmasse wird in

einen Cylinder gebracht, in dessen Boden eine Form (Modell) eingesetzt ist, welche

Durchbrechungen in jener Querschnittsform zeigt, welche der zu erzeugenden Nudel

zukommen soll. Bringt man unter der Außenfläche des Modells ein rotirendes Messer

an, so werden die ausgetriebenen Teigcylinderchen sogleich in dünne Blättchen

geschnitten, welche Blättchen die Form der Durchgangsöffnungen zeigen, diesen

entsprechend also Sternchen, Kreuzchen, Buchstaben etc. darstellen können.

Es kann als drückendes Organ ebensowohl eine Schraube als eine hydraulische Presse

verwendet werden; die Anwendung von letzterer ist aber rationeller, weil ohne große

Reibungsverluste durch vielfache Uebersetzungen der erforderliche große Druck von

1700 bis 2400 Pfund per Quadratzoll (welcher bei feiner

Schnittwaare des festeren Teiges wegen bis 3600 Pfund steigen kann) sich herstellen

läßt.

Fig. 6 und

7 zeigen

eine Durchschnittsskizze dieser Maschine, in welcher A

den hydraulischen Druckcylinder, B den hydraulischen

Cylinder zum Heben der Preßkolben, C, C die beiden

Teigcylinder, D, D die Teigpreß-Kolben, in die

unten im Teigcylinder eingesetzten Formen und E, E das

Quer-Schneidwerk bezeichnet, welches in Figur 7 größer dargestellt

ist. Wir ersehen aus dieser Figur, daß an einer verticalen Welle a die Messer s, s sitzen,

welche sich dicht unter dem Modell m im Kreise drehen;

die rotirende Bewegung der Messer, deren Geschwindigkeit sich durch Stufenscheiben

und ein Rädervorgelege abändern läßt, wird vom Riemen r

und den Rädern p, q vermittelt. Der untere Theil der

Teigcylinder C ist von einer Hülse F umschlossen, welche zwischen C einen Zwischenraum o läßt, in welchen Dampf

eingeleitet wird, durch welchen die Form m sowie die

Teigmasse warm erhalten werden. Durch diese Erwärmung trocknen die ausgepreßten Pastawaaren schnell

und kleben beim Legen auf die Trockenhürden nicht aneinander. Befördert wird dieses

rasche, oberflächliche Trocknen noch durch seitlich aufgestellte Windflügel.

Es bedarf wohl kaum der Erwähnung, daß beim Pressen das Wasser des Hebecylinders B und andererseits beim Heben das Wasser des

Preßcylinders A in ein Reservoir frei entweichen kann.

Ausführliche Zeichnungen dieser Maschine finden sich in Uhland's praktischem Maschinenconstructeur, Jahrgang 1873, Nr. 12.

Nachdem die Formen von oben ein- und ausgehoben werden und die Teigcylinder

überhaupt zugänglich seyn müssen, so sind die Preßstempel so eingerichtet, daß sie

– nach Ausziehen eines Stiftes – in einem Scharnier beweglich sind und

aufgeklappt werden können.Für die Hand des Arbeiters ganz ungefährlich ist jene Construction, welche

Franz Schmid an einer für die

Pastawaaren-Fabrik von Eduard Fischer von

Röslerstamm in Wien gebauten Presse anbrachte, bei welcher der Preßstempel

an einer horizontal drehbaren Platte festsitzt, und hierdurch zur Seite

gebracht wird, ohne seine verticale Lage zu ändern, ohne also niederfallen

und hierdurch den Arbeiter beschädigen zu können. Die St. Georger-Maschine kostet mit zwei Teigcylindern 5500 Francs,

eine Form aus Kanonenmetall 55 Frcs., eine solche für Buchstaben 100 Frcs.

Die Leistung der Maschine beträgt in zwölf Arbeitsstunden 8 bis 10 Centner. Dauer des

Niederganges 10 Minuten, des Aufganges 1 Minute. Höhe der Maschine 17 Fuß, Breite 3

Fuß, Länge 5 Fuß, Gewicht 108 Ctr. Kraftbedarf 1 1/2 bis 2 Pferde.

Continuirlicher Backofen, ausgestellt und in Betrieb

gesetzt vom Maschinenfabrikanten Hailfinger in Wien,

Alservorstadt, Sechsschimmelgasse Nr. 5. Schon lange wünschten die Bäcker in den

Besitz continuirlicher Backöfen zu gelangen, welche sie der bedeutenden Uebelstände

überheben, die mit den gebräuchlichen intermittirend wirkenden Backöfen verbunden

sind. Es ist bekannt, daß die gewöhnlichen Backöfen kräftig geheizt werden müssen,

damit tiefere Schichten des Mauerwerkes erhitzt werden, welche ihre Hitze später

abgebend, dem Ofen jene Eigenschaft geben, die der Bäcker mit der Bezeichnung

„vorhaltend“ ausdrückt. Nachdem jedoch das Brennmaterial

hierbei unmittelbar die Wände des Backraumes erhitzt, werden diese zu heiß, um das

Einlegen des Gebäckes ohne Weiteres zu gestatten. Es folgt dem Heizen das sogenannte

„Auswaschen“, eine Operation, bei welcher durch nasse

Lappen der Boden des Ofens oberflächlich gekühlt wird, wobei bei größeren Oefen ein

Verbrauch von circa 50 Liter Wasser erforderlich wird.

Dieser Menge verdampften Wassers entsprechend ist selbstverständlich der Brennmaterialverbrauch größer als

zum eigentlichen Backen erforderlich ist, und zudem muß man Holz als Brennmaterial

verwenden. In dem continuirlichen Backofen Hailfinger's,

welcher 1600 Semmeln oder 300 Laibe Brod (à 20

Centimeter Durchmesser) faßt, findet Steinkohlen-Feuerung statt und genügen per Tag 1 1/3 Ctr. oder 80 Kilogrm. Der Brennmaterialverbrauch stellt sich

in Wien dem Kostenpreise nach auf kaum 1/5 des gewöhnlichen; die Herstellungskosten

des Ofens belaufen sich auf 2000 bis 3000 fl. österr. Währ.40 bis 50 Centner Eisentheile à 40 fl.,

600 feuerfeste Ziegel, 100 à 18 fl. und

8000 gewöhnliche Ziegel. Der Berichterstatter hatte wiederholt die Gelegenheit zu beobachten, daß das

Gebäck in allen Theilen des Ofens vollkommen gelang und waren fehlerhafte Stücke bei

vorsichtigem Einschießen und Ausziehen fast keine zu finden. Eine Zeichnung kann

hier nicht gegeben werden, da der Erfinder zunächst nur selbst derlei Oefen bauen

will.

Hailfinger hatte ferner noch seine bekannten Teig-Theilmaschinen, welche die Aufgabe

verrichten, aus einer gewogenen Teigmenge 32 gleich schwere Stücke (für 32 Semmeln

u. dergl.) zu schneiden und die „Semmel-Wirkmaschine“ ausgestellt, welche mit zwei

Mann Bedienung so viel Semmeln wirken (formen) soll, als sonst fünf Arbeiter aus

freier Hand liefern.

Tafeln