| Titel: | Die Reinigung der Schwefelsäure von Arsen auf den königl. sächsischen Hüttenwerken bei Freiberg; von Friedrich Bode in Harkorten bei Haspe (Westphalen). |

| Autor: | Friedrich Bode |

| Fundstelle: | Band 213, Jahrgang 1874, Nr. XIV., S. 25 |

| Download: | XML |

XIV.

Die Reinigung der Schwefelsäure von Arsen auf den

königl. sächsischen Hüttenwerken bei Freiberg; von Friedrich Bode in Harkorten bei

Haspe (Westphalen).

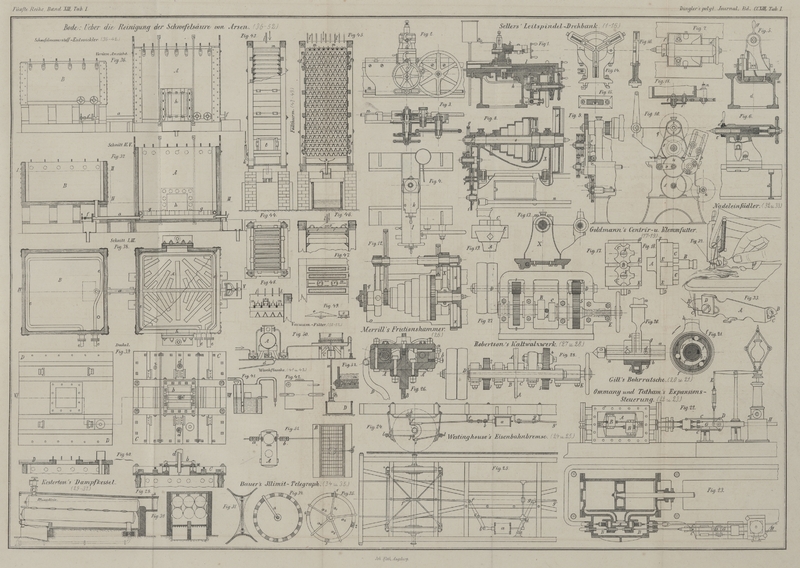

Mit Abbildungen auf Tab.

I.

Bode, über die Reinigung der Schwefelsäure von Arsen.

Die Beseitigung des Arsens aus Schwefelsäure, welche aus arsenhaltigen Schwefelkiesen

und sonstigen ebensolchen Schwefelmetallen gewonnen wurde, obgleich unter gewissen

Verhältnissen ein vollständig gelöstes Problem, bildet gleichwohl noch vielfach den

Gegenstand reiflichen Nachdenkens und mehr oder minder kostspieliger Versuche. So

beschäftigt sich noch neuerdings der Engländer H. A. Smith in seiner Schrift Chemistry of Sulphuric Acid

Manufacture

Die Chemie der Schwefelsäürefabrikation von H. A.

Smith; aus dem Englischen übersetzt und mit

Anmerkungen versehen von Friedr. Bode. 126 S. in

gr. 8. Pr. 4 Mark. (Engelhardt'sche Buchhandlung.

Freiberg 1874.)Die Red. in einem ziemlich umfangreichen

Capitel mit verschiedenen Methoden zur Beseitigung des Arsens aus der Schwefelsäure,

worüber er sich ohne Zweifel viel kürzer ausgelassen hätte, wenn ihm die

diesbezüglichen Einrichtungen der Freiberger Hüttenwerke

bekannt gewesen wären.

Es dürfte daher manchem Fachgenossen willkommen sein, wenn ich im Folgenden diese

Einrichtungen näher beschreibe. Vorweg möchte ich jedoch noch bemerken, daß meine

Ausführungen mit der Beschreibung, welche Schwarzenberg in

Bolley's Handbuch der chemischen Technologie (1869; Bd. II; Gruppe 1;

Lieferung 2) über den nämlichen Gegenstand gibt, nicht zu verwechseln sind, da dort

eine jetzt nicht mehr bestehende Einrichtung abgehandelt wird. Dennoch dürfte es

nicht überflüssig sein,

das frühere wenigstens mit einigen kurzen Worten ins Gedächtniß zurückzurufen; es

werden dann die Vortheile der neuen Anlagen um so deutlicher in die Augen springen

und derjenige, welcher in dieser Beziehung sich zu Versuchen angeregt fühlen sollte,

wird alsdann davon absehen, mit den letzteren an die abgethanen Einrichtungen

anzuknüpfen.

Wenn man Kammersäure von Arsen mittels Schwefelwasserstoffgas befreien will –

denn auf diese Weise erfolgt dieser Proceß auf den Freiberger Hütten –, so hat man zwei getrennte Operationen zu

unterscheiden, nämlich einerseits die Darstellung von Schwefelwasserstoff,

andererseits die Behandlung der Schwefelsäure mit diesem Gase. Processe, bei welchen

diese Trennung nicht vorhanden ist, bei welchen insbesondere die Darstellung des

Schwefelwasserstoffes sogleich mittels und in der

Schwefelsäure, welche man reinigen will, durch Zusatz geeigneter Substanzen erfolgt,

mögen zwar in einzelnen beschränkten Fällen brauchbar sein, sind aber immer dem

Vorwurfe ausgesetzt, daß das Arsen zwar ausgefällt, dafür aber eine andere

Verunreinigung in die Säure gebracht wird, welche in gewissen Fällen nicht

nachtheilig sein mag, in anderen aber schadet und auf alle Fälle besser nicht darin

vorhanden wäre.

Nach der früheren Einrichtung erfolgte die Behandlung der Schwefelsäure mit

Schwefelwasserstoff in einem Bleicylinder von circa 2,4

Meter Höhe und 0,75 Meter Durchmesser. Dieser Cylinder wurde durch den Deckel aus

höher stehenden Gefäßen mit der zu reinigenden Säure in der Art gespeist, daß

dieselbe in einem Rohr bis zum Boden des Cylinders niedergeführt wurde, wo man ihr

gestattete, durch eine Anzahl (8 Stück) im Kreise angeordneter Düsen in den mit

Schwefelwasserstoff erfüllten Cylinder auszutreten. Dieser Austritt erfolgte

selbstverständlich ganz nach Art eines Springbrunnens.

Die wieder niedergefallenen Säurestrahlen flossen am Boden des Cylinders mit

hydraulischem Verschluß in Gefäße aus. Da aber die Berührung von Säure und Gas auf

diese Weise nicht vollständig genug erfolgte, als daß alle arsenige Säure in

Schwefelarsen umgesetzt worden wäre, so mußte man die Schwefelsäure mit dem bereits

vorhandenen Niederschlage noch einige Male heben und in vorbeschriebener Weise

wiederholt behandeln. Durchschnittlich war eine dreimalige Behandlung in dem

Fällcylinder nöthig, um alles Arsen auszuscheiden.

Die Darstellung des Schwefelwasserstoffgases fand in Thontöpfen statt, von welchen

über zwanzig aufgestellt waren und welche mit besonders erschmolzenem Rohstem und

Schwefelsäure beschickt wurden. Es waren aber die Posten an Rohstem für einen

solchen Topf so klein, – soviel ich mich erinnere etwa dreißig (Zoll-)

Pfund – daß man täglich eine Anzahl Töpfe frisch beschicken und vorrichten mußte,

was umständlich war und viel Lohnausgabe verursachte.

Alle diese Umstände erschwerten, wie man sieht, die Reinigung großer Mengen

Schwefelsäure. Die Massenproduction an Schwefelsäure machte aber ein Verfahren

nothwendig, mit welchem man auch große Mengen reinigen konnte, da das ungereinigte

Product ungleich schwieriger verkäuflich ist, andererseits die Verunreinigung auch

so bedeutend war, daß die Gewinnung des Schwefelarsens, welches in der bestehenden

Arsenhütte für sogenanntes rothes Arsenglas Verwendung fand, zu einem lohnenden

Geschäft wurde.

Man hatte früher in der Kammersäure 1/4 bis 1/2 Procent arsenige Säure, von welcher

übrigens, beiläufig bemerkt, schon sehr bedeutende Mengen in gemauerten

Flugstaubkammern und langen Canälen vor dem Eintritt in

die Schwefelsäurekammern zurückgehalten wurden. Durch Vermehrung und Vergrößerung

dieser und ähnlicher Räume, insbesondere durch Aufstellung von Flugstaubkammern aus

Blei, welche wegen besserer Abkühlung auch besser auf die Condensation der arsenigen

Säure Wirten, ist man aber mit der Zeit dahin gelangt, den Gehalt der Kammersäure an

arseniger Säure auf etwa 0,05 Procent herabzumindern.

Man hat dadurch dreierlei Vortheile erzielt. Zunächst bedarf man nämlich weniger

Schwefelwasserstoff zur Ausfällung der geringeren noch in der Kammersäure

rückständigen Menge Arsens. Sodann erhält man von der gesammten in den verrösteten

Erzen enthaltenen Menge Arsen einen größeren Theil als arseniger Säure, welche sich,

wenn auch verunreinigt, besser in verkäufliches Product umwandeln läßt, als das

ausgefällte gelbe Dreifach-Schwefelarsen, welches als Zusatz für rothes

Arsenikglas angewendet dessen Fabrikation erschweren soll. Endlich braucht man auch

weniger Niederschläge von Schwefelarsen zu filtriren und auszuwaschen.

Smith gibt a. a. D. den durchschnittlichen Gehalt der

Schwefelsäure (? Bé.), welche aus hartem norwegischem Schwefelkies erzeugt

ist, auf 1,05 Procent an. Ich lasse dahingestellt sein, ob ein solcher Gehalt

hinreicht, um die Kosten für eine Reinigung mit Schwefelwasserstoff nach der Freiberger Methode zu decken, schreite vielmehr sofort

zur näheren Beschreibung der neuen Apparate selbst.

1. Darstellung von

Schwefelwasserstoff.

(Schwefelwasserstoff-Entwickler in Figur 36–42.)

Zur Darstellung des Schwefelwasserstoffes wird eigens nach Bedarf Rohstein

erschmolzen, welcher in der Hauptsache aus Eisenmonosulfuret besteht. Er enthält aber aus den

zu seiner Darstellung verwendeten Materialien auch noch etwa 5 Pfundtheile Silber,

welcher Gehalt sich in den unlöslichen Rückständen von der

Schwefelwasserstoffdarstellung auf etwa das dreifache angereichert vorfindet. Man

erzielt in diesem Falle mit der Schwefelwasserstoffdarstellung also nicht blos

Eisenvitriollaugen (die auf Vitriol versotten werden), sondern man bewirkt damit

auch gleichzeitig eine Silberconcentration.

Die Schmelzarbeit findet in einem Schachtofen mit sieben Formen statt; die

Beschickung ist ungefähr folgende:

16,1

Proc.

Stuffkies, mit 33 Proc. Schwefel im Mittel;

0,3

„

gerösteter Stuffkies;

0,6

„

Abbrände von der Schwefelarsensublimation, mit

durchschnittlich 20

Proc. Schwefel;

83,0

„

Bleischlacken, mit gegen 30 Proc. Kieselsäure.

––––––––

100,0

Von der so zusammengesetzten Beschickung lassen sich in dem siebenförmigen

Schachtofen in 24 Stunden 400 bis 425 Ctr. durchsetzen und ist hierbei der Aufwand

an Coaks 75 bis 80 Ctr. oder 19 Procent der Beschickungsmasse. Man erhält von dem

vorgelaufenen Erz gegen 80, von der vorgelaufenen Beschickung aber gegen 13 1/2

Procent Schwefeleisen, und es beziffern sich die Schmelzkosten auf den Centner der

vorgelaufenen Masse mit 25 bis 30 Markpfennige.

Der siebenförmige Ofen, welcher bei dieser Operation in Gebrauch ist, hat seine

sämmtlichen sieben Formen in der Rückwand und er ist als Sumpfofen zugestellt, wird

aber als geschlossener Ofen benützt in der Weise, daß man eine Schlackendecke im

Vorherd bildet, unter welcher die flüssigen Schlacken in Tiegel abgelassen

werden.

Die Höhe des Ofens von den Formen bis zur Gicht beträgt etwa 3,70 Meter; die Tiefe

von den Formen bis zur Sohle ist 50 Centimeter; der Abstand von Formmittel zu

Formmittel beläuft sich auf etwa 35 Centim. Die gesammte Breite des Ofens ist 2,40

Meter und die Weite vom Tümpeleisen bis zu den Formen mißt 94 Centim. Der innere

Ofenschacht ist durch 2 Scheider der Höhe nach in 3 Schächte getheilt; diese

Scheider gehen bis zu etwa 2 Meter Höhe über die Formen herab. Die Brustwand ist

senkrecht, die Rückwand mit beiläufig 15 Centimeter Rücklage aus feuerfesten Steinen

aufgeführt, die Sohle mit Gestübbe ausgeschlagen. – Die bei dem Schmelzen

resultirenden Schlacken enthalten im Mittel 36 bis 37 Procent Kieselsäure.

Der Rohstein wird in faustgroße Stücke zerschlagen und in die

Schwefelwasserstoff-Entwickler gebracht. Die Entwickelungsgefäße erhalten 80 bis 100 Ctr. Rohstem

auf ein Mal, welche Menge 8 bis 10 Wochen lang für den täglichen Verbrauch an

Schwefelwasserstoff vorhält. Nachdem der Apparat angestellt ist, fügt man im Anfange

schwache Schwefelsäure von 30 bis 40° B. zu, welche man beim Auswaschen der

erhaltenen Niederschläge von Schwefelarsenik erhält. Man geht dann, nachdem die

Entwicklung genügend eingeleitet ist, mit der Stärke der zuzusetzenden Säure auf

20° B. herunter (ebenfalls saures Wasser vom Auswaschen der Niederschläge)

und geht später wieder zu stärkerer Säure bis zu 40° B. über. Man kann

annehmen, daß ein Apparat 5 Centner saures Wasser von 20° B. täglich

bedarf.

Aus 100 Centner Rohstein erhält man etwa 145 Ctr. Eisenvitriol, dessen Gewinnung aus

den schwachen Laugen in der bekannten Weise erfolgt.

Die Einrichtung eines Schwefelwasserstoff-Entwicklers ist aus den beigegebenen

Figuren

36 bis 42 ersichtlich.

Derselbe besteht aus zwei Holzkästen A und B aus 2 1/2 sächs. Zoll (59 Millim.) starken Bohlen,

welche mit Bleiblech ausgeschlagen und durch ein Bleirohr a mit einander verbunden. Der Kasten A (im

Grundriß 6 zu 6 Fuß [1,699 Meter] und 5 Fuß 6 Zoll [1,557 M.] hoch wird bei

vollständig abgenommenem Deckel C (Fig. 39 und 40) mit

Rohstein beschickt, was zur Nachhilfe eventuell auch durch das Mannloch b geschehen kann. Nach erfolgter Beschickung wird der

Deckel aufgesetzt und durch die dreißig Schrauben, welche sich an seinem Umfange

befinden, gedichtet, nachdem zuvor ein Gummistrick zwischen Deckel und

Gefäßwandungen gelegt ist. Die Schwefelsäure wird durch das Rohr c im Mannlochdeckel eingefüllt.

Das Gefäß B ist ebenfalls mit abnehmbaren Deckel D versehen, braucht aber nicht mit Gummischnur gedichtet

zu sein. Es hat lediglich den Zweck, die gebildeten Laugen von Eisenvitriol

aufzunehmen, welche durch den Druck des im Apparate vorhandenen Gases durch das

Verbindungsrohr a hinübergetrieben werden. Dieser Druck

ist vorhanden, theils weil das Schwefelwasserstoffgas in dem Waschapparate (Schnitt

und Draufsicht in Fig. 41 und 42) eine Wassersäule zu

passiren hat, theils weil der Verbrauch an Gas durch ein Hartbleiventil mit

Gummiplatte absichtlich in der Weise regulirt wird, daß man im Entwicklungskasten

stets einige Pression hat. Dieselbe wird durch ein Quecksilbermanometer angezeigt,

für welches sich ein entsprechender Rohransatz z im

Deckel C des Gefäßes A

vorfindet.

Ist nun z.B. die Gasentwicklung sehr stürmisch und der Verbrauch an Gas der

Entwickelung nicht entsprechend, so treibt die vermehrte Pressung des Gases eine

entsprechende Menge Lauge und Säure aus dem Entwickler in das Nebengefäß 6, eine

entsprechende Menge Rohstem wird blos gelegt und nicht mehr von Säure benetzt, daher

die Gasentwickelung nachläßt; sie nimmt aber wieder zu, sobald die Spannung im

Entwickler A durch den Verbrauch an Gas abgenommen und

demgemäß aus B neuerdings wieder Säure in den Entwickler

zurückgetreten ist. Obschon der Deckel D des

Nebengefäßes ohne Dichtung aufgesetzt wird, so könnte gleichwohl der Fall vorkommen,

daß er durch zu starkes Aufschrauben luftdicht schließt. In diesem Falle würde die

im Nebengefäße eingeschlossene Luft comprimirt werden und hierdurch die vorher

beschriebene Regulirung der Gasentwicklung zum Theil vereiteln. Es ist daher zur

Sicherheit in den Deckel D eine Oeffnung angebracht,

durch welche in diesem Falle beim Steigen der Laugen die Luft austreten kann.

Die Zeichnungen ergeben, daß der Kasten A nebst Deckel

sehr solid armirt ist. Die Ecken sind mit Winkeleisen versehen und auf allen vier

Seiten umfassen starke Schrauben und Streben den Kasten. Der Deckel ist außerdem

durch zwei Säulen d (Fig. 39) gegen die

Balkenlage des Gebäudes abgespreizt. Die in das Innere der Kästen hineinragenden

Eisentheile, wie Schraubenköpfe und dergleichen, sind selbstverständlich besonders

überbleit und gegen das Bleifutter der Kastenwände verlöthet.

Um die etwa vorkommende Bildung von Eisenvitriolkrystallen beim Vorhandensein starker

Laugen schnell wieder beseitigen zu können, sind in beiden Kästen A und B Dampfrohre e am Boden oder nahe am Boden angebracht. Die

Beseitigung der Laugen erfolgt durch die Rohransätze f,

welche für gewöhnlich mit Bügelschrauben verschlossen sind.

Unmittelbar auf dem Boden des Entwicklers A liegt eine

Schicht säurefester Chamottesteine, in welcher nur in der Mitte eine Rinne

freigelassen ist, als deren Fortsetzung beiderseits die Laugenrohre a und f zu betrachten sind.

Auf dieser Schicht sind strahlenartig und in Absätzen wiederum Chamottesteine

gelegt, welche einem aus vier Theilen bestehenden Siebe g aus starkem Bleiblech zur Unterlage dienen. Auf das Sieb wird der

Rohstein bei frischer Ladung des Apparates gebracht. Um zuvor den Apparat zu

reinigen, entfernt man die vier unverbundenen Theile des Siebes g und kratzt die silberhaltigen Rückstände aus, indem

man die beiden seitlichen Mannlöcher h öffnet, welche

für gewöhnlich ebenfalls mit Gummidichtung versehen sind.

Ueber die Leistung dieses Schwefelwasserstoff-Entwicklers ist bereits das

Nöthige gesagt und sei nur noch angeführt, daß man auf 100 Ctr. Kammersäure

durchschnittlich 150 Pfund Rohstein für die Ausfällung des Arsens zu rechnen

hat.

2. Ausfällung des Arsens.

(Fällthurm in Figur 43 bis 49.)

Die Kammersäure von 50° B. im Mittel wird unverdünnt und ohne Erwärmung der

Behandlung mit Schwefelwasserstoff unterzogen. Der Fällapparat, wie er sogleich

beschrieben werden wird, reinigt täglich bequem 300 Ctr. Kammersäure, welche bei einmaliger Behandlung mit Schwefelwasserstoff von

arseniger Säure befreit ist.

Der Fällapparat, welcher in den Figuren 43 bis 49 dargestellt

ist, bildet einen viereckigen Thurm von 4 Fuß (1,133 M.) Breite und 6 Fuß (1,699 M.)

Tiefe und einer wirksamen Höhe von 17 1/2 Fuß (4,956 M.). Wegen Abflusses der

behandelten Säure in die hierzu bestimmten Gefäße sind unter dem Bleiboden des

Thurmes noch circa 6 1/2 Fuß (1,840 M.) Höhe frei

gelassen, so daß sich die Oberkante des Thurmes 24 Fuß (6,796 M.) über die

Gebäudesohle erhebt. Die vier Ecken des Apparates werden durch kräftige hölzerne

Säulen gebildet, welche unten und oben durch je einen Rahmen zusammengehalten

werden. Auch sind einige Eisen mit Schraubengewinde an einem Ende durch die

Ecksäulen gezogen, welche die letzteren ebenfalls zusammenhalten. Zwischen den

Ecksäulen sind Riegel und Bohleneinstriche eingeschoben, welche theils das

Ausbauchen und Durchbiegen der Bleiwände verhindern sollen, theils zum Halten und

Aufhängen derselben dienen. Dieses Aufhängen erfolgt, wie in der Ansicht Fig. 43 und im

Grundriß Fig.

44 angedeutet, mittels Bleilaschen, die an die Wände angelöthet und an die

Riegel angenagelt sind. Die Bleiwände, jede aus einem Stück bestehend (zu 10 Pfund

per rhein. Quadratfuß resp. 0,1 Qu. M.) sind an der

Außenseite des oberen Rahmens angenagelt und in den Ecken durch vier stehende

Lothnähte verbunden. In den kurzen Seiten des Thurmes befinden sich auch einige

Mannlöcher t, welche die Zeichnung (Figur 43 und 45)

angibt.

Der Schwefelwasserstoff tritt unten bei k in den Thurm

ein. Hätte man es nur mit diesem Gase allein und nicht

auch mit Luft aus dem Entwickler, sowie mit Wasserdampf zu thun, welch' letzterer

trotz der Waschung bei dem Gase verbleibt, so würde man den Apparat ganz geschlossen

halten können und man würde auch nur soviel Schwefelwasserstoff zuzuführen haben,

als zur Ausfällung der arsenigen Säure eben nöthig ist. Da jedoch diese

Voraussetzung nicht zutrifft, so muß man den Thurm auch noch mit einem

Abführungsrohre versehen, welches freilich auch etwas Schwefelwasserstoff mit ins

Freie abführen wird. Es ist dieses Rohr im obersten Theile des Apparates

angesetzt.

Der Fällthurm ist mit 24 Reihen von Λförmigen Bleidächern ausgefüllt, welche 6

Zoll (142 Millim.) Höhe und Basis haben. Die beiden Dachseiten sind in der Spitze

zusammengelöthet und bestehen aus Walzblei von 10 Pfund per rhein. Quadratfuß resp. 0,1 Qu. M. Die unteren Seiten der Dächer sind

beiderseits sägeblattartig (nicht zu grob) ausgezackt, wie dies im

Detail-Längenschnitt Fig. 46 angedeutet ist.

Dadurch wird verhindert, daß die zu reinigende Säure in Strahlen und Fäden von Dach

zu Dach im Thurme niederrinnt und so zu wenig der Einwirkung des

Schwefelwasserstoffes ausgesetzt würde. Vielmehr wird die Säure von den Zacken nur

Tropfen um Tropfen niederfallen, welche durch den Aufschlag auf das nächst tiefere

Dach verspritzen und zerstäuben und so für intensive Einwirkung des Gases die

nöthigen großen Oberflächen darbieten. In jeder Reihe befinden sich 9 solcher Dächer

unter einander derart versetzt, daß der DurchgangstelleDer Durchgang beträgt 2 Zoll (47 Millim.); an den beiden Seitenwänden des

Thurmes nur 1 Zoll (24 Millim.). zwischen je zwei Dächern in der nächst tieferen Reihe ein Dachfirst

entspricht, daher die abfallenden Tropfen jedesmal wieder eine neue Dachfläche

vorfinden, auf welcher sie zerspritzen oder sich ausbreiten. Diese Anordnung bedingt

auch, daß in jeder zweiten Horizontalreihe an den Seitenwänden des Thurmes nur

Dachhälften liegen. Die Länge der Dächer ist 3 Fuß 8 Zoll (992 Mm.) und sie sind

beiderseits lose (ohne jede Befestigung) aufgelegt auf dreiseitige hölzerne Leisten,

welche vor ihrer Anbringung an den Seitenwänden des Thurmes besonders überbleit

sind. Diese Leisten ragen einschließlich des Bleiüberzuges etwa 3 Zoll (70 Mm.) vor,

so daß jedes Dach beiderseits je 1 Zoll (24 Mm.) Auflage hat. Der senkrechte Abstand

der Leisten ist 7 1/2 Zoll (177 Mm.); es bleiben somit bei 6 Zoll (142 Mm.) Höhe der

Dächer 1 1/2 Zoll (35 Mm.) Zwischenraum zwischen den Reihen der Dächer.

Der Zulauf der Säure in den Apparat findet oben bei 1 an der Decke desselben durch 9

besondere Bleirohre statt, die oberhalb in Trichter endigen, in welche die Säure

– durch Hähne regulirt – eintritt.Statt dieser etwas umständlichen Regulirung, bei welcher die Controlle sowohl

über möglichst gleichmäßigen Durchgang bei den einzelnen Hähnen als über den

Durchgang der gesammten Säuremenge zu führen ist, könnte man zweckmäßiger

ein Reactionsrad anwenden. Der Zulauf in dasselbe brauchte nur aus einem

Hahne zu erfolgen und man würde dasselbe in die Mitte eines durch neun

radial gelegter Bleistreifen in gleiche Sectoren getheilten Bleitellers

stellen. Die in dieser Weise hergestellten Abtheilungen, welche beim Gange

des Reactionsrades stets gleiche Säuremengen auffangen, würde man mit

Abflußröhren versehen, welche in den Fällthurm führen. Diese ganze

Einrichtung könnte ohne jeden Nachtheil abseits vom Apparate aufgestellt

werden, wodurch man nur etwas längere Zulaufröhren erhalten, die Decke des

Apparates aber sonst vollkommen frei behalten würde.

Die Decke des Thurmes ist

durch etwa 4 1/2 Zoll (106 Mm.) hohe Scheider m von

Bleiblech in 9 Abtheilungen getheilt, die in demselben Sinne laufen, wie die Dächer

in den Thurm gelegt sind. Dem Mittel einer solchen Abtheilung entspricht jedesmal

ein First der obersten Dachreihe im Apparate. Innerhalb einer jeden von diesen 9

Abtheilungen ist ein viereckig geformter Bleikasten i

aufgelöthet, welche mit den vorhergenannten Scheidern m

und mit den senkrechten Bleiwänden des Thurmes die Ränder eines hydraulischen

Verschlusses bildet. Dieser Verschluß selbst wird bewirkt durch neun Kapseln n, deren Ränder in die einfließende Säure

eintauchen.

In die Mitte jeder Kapsel n ist ein Schaukel- oder

Kipptrog o (Fig. 46 und 49)

aufgesetzt, dessen Achslager aus Hartblei bestehen und an den Seiten der Kapsel

angelöthet sind. Die Schaukeltröge werden durch die bereits erwähnten neun

Zuleitungsrohre 1 mit Säure gespeist, welche gleichförmig vertheilt durch die 2

Reihen feiner Löcher (von etwa 2 Millim. Weite) im Boden der Kästen 1 in das Innere

des Thurmes eintropft und hier sofort auf die oberste Dachreihe auffällt.

Einer der aus Blei hergestellten Schaukeltröge n ist in

der Figur 49

besonders dargestellt. Die beiden Stücke, welche die Achse und den Trog mit einander

verbinden, bestehen aus Hartblei. Die Achse selbst wird durch ein Glasrohr oder

einen Glasstab gebildet. An denjenigen Stellen, wo der Kipptrog n auf den Deckel der Wasserverschlußkapsel beiderseits

aufschlagen würde, ist ein Stück Gummi r (Fig. 46 und

47)

aufgelegt, welches durch vier Bleistreifen gehalten wird, die man auf den äußeren

Seiten an den Deckel selbst anlöthet, während die inneren Seiten vorläufig aufrecht

stehen bleiben und, nachdem die Gummiplatte an ihren Platz gelegt ist, niedergebogen

werden, um ein Verschieben derselben zu verhindern. Jede Kapsel ist noch mit 2

Handgriffen versehen, weil man die Kapseln von Zeit zu Zeit entfernen muß, um die

kleinen Löcher zum Einlauf der Säure wieder frei zu legen, insofern sich dieselben

nämlich nach einiger Zeit mit dem Niederschlage von Schwefelarsen versetzen.

Die ziemlich schwere Decke des Fällthurmes muß gut unterstützt werden, um das Reißen

der Löthnähte zu verhüten. Diese Unterstützung erfolgt durch 8 überbleite

Flacheisen, welche man unterhalb der Scheider m

einzieht. Diese Träger finden zu beiden Seiten durch überbleite dreiseitige Leisten

von Holz ihre Unterstützung. Zu den Kapseln muß man steifes Bleiblech, nicht unter

15 Pfund per rheinischen Quadratfuß (0,1 Qu. M.) nehmen,

zu den Laschen genügt Bleiblech mit 6 Pfund per rhein.

Quadratfuß, zur Decke solches von 10 Pfund und zu den Scheidern m auf der Decke und zu den Rändern der hydraulischen

Verschlüsse ebenso starkes.

Die Bleidächer im Thurme dürfen nicht angelöthet werden, da es wenn auch selten

vorkommt, daß Ballen und Klumpen von Schwefelarsen zwischen den Dächern sich

festlegen. Bisweilen gelingt es in einem solchen Falle die Freilegung der Durchgänge

durch Einlassen von Dampf in den Apparat zu bewirken. Oftmals aber schmelzen und

sintern bei diesem Vorgang die Schwefelarsenklumpen fest und alsdann ist die

Instandsetzung des Thurmes nur um so umständlicher und unangenehmer.

3. Filtriren und Auswaschen des

Schwefelarsens.

(Vacuumfilter in Figur 50 bis 52.)

So einfach auch das Abfiltriren der Säure vom Niederschlag, sowie das Auswaschen des

letzteren erscheinen mag, so führen diese Operationen doch zu Umständlichkeiten und

Kosten, wenn man mit großen Mengen Säure zu thun hat und den Zweck lediglich durch

Absetzenlassen und Decantiren erreichen will. Man bedarf in diesem Falle großer

Mengen Wasser, sehr vieler Gefäße und einer großen Grundfläche, um diese letzteren

aufzustellen. Dabei dauert dennoch das Aussüßen der Niederschlage ziemlich lange und

erfordert unausgesetzte Bedienungsmannschaft. Je schneller man daher filtriren und

aussüßen kann, desto mehr vermindert sich der Lohnaufwand, desto weniger Gefäße sind

nöthig, desto weniger Raum bedarf man zur Unterbringung derselben. Die Freiberger Anlagen leisten in diesen Beziehungen

Vorzügliches, und es wird sich daher um so mehr verlohnen, sie noch näher zu

beschreiben, als das hier befolgte Princip (ja vielleicht der Apparate selbst mit

nur geringen Abänderungen) in der Technik noch weiter zu ähnlichen Zwecken

angewendet werden kann.

Es ist dies, soviel mir bekannt, unabhängig von den Freiberger Einrichtungen auch bereits in einem speciellen Falle geschehen;

denn der Apparat, welchen Rosenstiehl zum Filtriren von

Farben construirt und letzthin beschrieben hatVergl. Dingler's polytechn. Journal 1873, Bd. CCX

S. 446., beruht ebenfalls auf dem Filtriren mittels Luftdruck. Der einzige, übrigens

unbedeutende Unterschied zwischen beiden Einrichtungen besteht darin, daß man in

Freiberg zur Erzeugung des Vacuums Wasserdampf anwendet, während Rosenstiehl, soviel ich mich entsinne, die Luft aus dem

Raume unter der Filtrirschicht besonders wegsaugen läßt. Es würde aber leicht sein,

den Rosenstiehl'schen Apparat ebenfalls mit Dampf zu

betreiben, wie aus der folgenden Beschreibung von selbst erhellen wird.

Der Apparat ist in den Figuren 50 bis 52

dargestellt. A ist der Vacuumkessel; B das Gefäß, in welchem filtrirt und ausgewaschen werden

soll.

Als Vacuumkessel hat man einen kleinen ausrangirten Dampfkessel von etwa 2 Fuß (566

Mm.) Durchmesser und 6 Fuß (1,699 M.) Länge verwendet. Je größer man den

Vacuumkessel anwendet, desto mehr Dampf verbraucht man zur Erzielung des Vacuums,

desto weniger leicht geht aber auch das Vacuum durch Luftzutritt zurück. Ein Kessel

von dem angegebenen Inhalte dürfte auch noch größeren Anforderungen genügen, als der

Freiberger Betrieb stellt.

Man setzt durch den Hahn a den Vacuumkessel A mit einem Dampfkessel in Verbindung und läßt, indem

man den Hahn d öffnet (während c geschlossen bleibt) Dampf eintreten, welcher die Luft zum Theil

verdrängt. Dieselbe entweicht mit dem Condensationswasser durch d. Man schließt

sodann den Hahn b, nachdem einige Minuten auch Dampf mit

durch denselben ausgeblasen hat; schließt hiernach auch a und läßt darauf den Vacuumkessel kurze Zeit sich abkühlen, damit der

eingeschlossene Dampf condensire.

Nächstdem öffnet man den Hahn c, welcher den Vacuumkessel

mit dem Raume unterhalb der Filtrirschicht im Kasten B

verbindet. Derselbe ist bereits mit der zu filtrirenden Säure angefüllt, von der man

auch in dem Maße, als sich das Niveau derselben senkt, immer neue Mengen zutreten

läßt, damit in der sonst frei bleibenden Schicht von

Schwefelarsen keine Risse und Sprünge entstehen, durch welche Luft

einströmen und das Vacuum vernichtet würde. Durch Oeffnen des Hahnes c stellt sich in A und

unterhalb der Filtrirschicht gleiche Spannung her und das Quecksilber in dem

gläsernen Manometerrohr o steigt um einen gewissen

Betrag über das Niveau in der Flasche. Man schließt nun wiederum c, öffnet a, darauf auch b und verdrängt wiederum die in A vorhandene Luft durch Dampf. Sodann schließt man neuerdings b, stellt mittels a den

Dampf ab, läßt den Kessel A abkühlen, öffnet wiederum

c und erhöht damit abermals das Vacuum unter der

Filtrirschicht, was man an dem Rande des Quecksilbers im Manometerrohr erkennen

kann. Derart wird fortgefahren, bis man am Manometer etwa 2/3 bis 3/4 Atmosphäre

Ueberdruck der äußeren Luft ablesen kann. Man hat dann nur noch dafür zu sorgen, daß

immer genügender Zufluß von Säure in das Gefäß 8 stattfindet.

In dieser Weise kann man eine große Anzahl von Gefäßen B,

B₁, B₂... zugleich betreiben,

sowohl filtriren, wie aussüßen, ohne daß die Arbeit von B gestört zu werden braucht. Ist nämlich in Bezug auf B der gewünschte Ueberdruck der äußeren Luft hergestellt, so schließt man

den Hahn c und richtet mittels der entsprechenden Hähne

c₁, c₂...

einzeln nacheinander oder mehrere zusammen die übrigen Gefäße B₁, B₂, B₃... in vorbeschriebener Weise vor. Bei dieser Anordnung kann man

somit gleichzeitig filtriren oder Auswaschen und frisches

Vacuum erzeugen.

Die Hähne a, b und c:

c₁, c₂... tauchen in mit Wasser

gefüllte Gefäße ein, damit bei etwaigen Undichtigkeiten der Hähne und Zutritt von

Luft das Vacuum im Kessel nicht vernichtet werde. Das Gefäß für den Hahn d ist mit einem Ablaufhahn versehen, welcher das

Condensationswasser durchläßt, das durch die Leitung d

weggeführt wird.

Die Filtrirkästen B haben folgende Einrichtung. Die

Kästen selbst, aus 2zöllig. (47 Mm. starken) Bohlen hergestellt und mit Bleiblech

ausgeschlagen sind etwa 2 Fuß (566 Mm.) hoch und haben 4 auf 6 Fuß (1,133 ×

1,699 Meter) Grundriß. Zu größerer Sicherung gegen den Luftdruck sind die

Seitenwände des Kastens am Boden rundum noch durch eine Bohle e (Fig.

52) verstärkt, welche verhindert, daß die Bleiwand des Gefäßes durch den

äußeren Luftdruck abgedrängt und deformirt werde. Diese Bohlen e sind mehrmals gut mit heißem Theer bestrichen; sie

könnten aber auch statt dessen überbleit sein. Durch eine Anzahl von Schrauben,

deren Köpfe man in letzterem Falle durch Ueberbleien besser vor der Säure schützen

kann und welche durch die Gefäßwandungen hindurchgehen, sind diese Bohlen e gegen äußere Verstärkungsbohlen gehalten. Zwischen e und der Kastenwand bringt man eine Schicht von

Theerkitt, der unter gelindem Erwärmen des Theers beim Eintragen des Thonmehles

bereitet wird und welcher beim Erkalten langsam zu einer dichten steinharten Masse

erhärtet. Auf den Boden des Gefäßes legt man ein Pflaster von säurefesten

Chamottesteinen und auf dieses Pflaster kommt eine zweite Schicht von eben solchen

Steinen, welche zwischen sich enge, kaum halbzöllige (12 Millim. weite) Fugen

freilassen, in denen die durchfiltrirte klare Säure nach einer mittleren Hauptrinne

abläuft; in dieselbe mündet das mit dem Bleiboden verlöthete Abflußrohr 1. Dieses

Rohr 1 mündet, luftdicht verlöthet, in das Zwischengefäß C, von dessen Deckel aus auch das Verbindungsrohr mit dem Manometer o, sowie das Verbindungsrohr mit dem Kessel A, in welches der Hahn c

eingeschaltet ist, ihren Ausgang nehmen.

Bei dieser Anordnung kann keine Säure und kein saures Wasser weder in das Manometer,

noch in den Kessel gelangen – vorausgesetzt, daß das Abflußrohr m des Zwischengefäßes bis zu seinem Eintritt in das

Ablaufgefäß n über dem Sammelbassin D länger ist, als die Höhe einer von dem

Atmosphärendrucke emporgetriebenen Wassersäule.

Auf der zuletzt bemerkten Steinschicht liegt im Kasten B

bis zur Höhe der Bohlen e eine Schicht n von gepochten Quarz, unten aus gröberen Theilen bis

zur Größe einer wälschen Nuß, oben aus feineren Graupen bestehend. Ueber dieser

Quarzschicht n findet sich ein fein gelochtes Bleiblech

und oberhalb desselben ist noch eine Schicht m von

gepulvertem Schwefelarsenik – Abfälle vom Läutern des rothen Arsenikglases

ausgebreitet.

Beim Einlassen von Säure in die Gefäße muß man Sorge tragen, daß diese oberste

Schicht (deren Oberkante etwa 12 Zoll [283 Millim.] über dem Boden des Gefäßes

liegt) durch Aufschlagen des Säurestrahls nicht beschädigt werde, weshalb man, bis

ein gewisser Säurestand sich angesammelt hat, ein Bleiblech unterhalb der

Ausflußöffnung der Säure einlegt.

Wenn man bemerkt, daß Filtriren und Auswaschen trotz genügender Luftverdünnung unter

der Filtrirschicht nur noch langsam von statten gehen, so muß man die Schichten n und m, sowie das Sieb aus

dem Gefäß B entfernen und die Quarzbrocken sowie das

Schwefelarsen durch Spülen in Wasser von dem anhaftenden Niederschlag befreien. Eine

solche Reinigung der Filtrirschichten ist alle 14 Tage bis 3 Wochen nöthig.

Es erübrigt nunmehr noch, einige Worte anzufügen über die Aufstellung, welche man den

im Vorhergehenden beschriebenen Apparaten zu geben hat, damit man die einzelnen

Operationen möglichst wenig umständlich durchführen kann.

Hat man natürliche Niveaudifferenzen des Terrains, so stelle man die ganze hier

beschriebene Einrichtung unterhalb der Bleikammern und oberhalb der etwa vorhandenen

Concentrationspfannen und zwar deshalb, damit man einerseits die gereinigte und

geklärte Säure womöglich direct in die letzteren abfließen lassen kann und

andererseits, damit man die aus den Kammern kommende ungereinigte Säure in die

Gefäße über dem Fällthurm möglichst wenig hoch zu heben braucht.

Sind Niveaudifferenzen nicht vorhanden, so muß die gereinigte Säure neuerdings auf

ein oberhalb der Concentrationspfannen liegendes Niveau gedrückt werden. In Freiberg

wird die ausgefällte Säure, wie sie aus dein Fällapparate kommt, also mit dem

Niederschlag von Schwefelarsen Zusammen, auf ein um eine Etage über dem Fällthurme

befindliches Niveau gedrückt, wo das Vacuumfilter aufgestellt ist (dessen Kessel

übrigens keineswegs im gleichen Niveau zu stehen braucht). Man kann hierbei die

geklärte Säure und die Waschwässer in einem solchen Niveau sammeln, daß man für

erstere noch Fall nach den Abdampfpfannen behält, während man die letzteren im Niveau der

Entwickler, eine Etage hoch, zum Gebrauch disponibel hat. Man könnte den

Entwickelungsapparat auch in's Parterre stellen, hätte dann aber keinen Fall mehr

zum Abführen der Eisenvitriollaugen.

Mehrere Monte-jus und eine kräftige Luftpumpe sind bei der ganzen Einrichtung

unumgänglich nöthig.

Tafeln