| Titel: | Notizen aus der Wiener Weltausstellung 1873; mitgetheilt von Johann Zeman. |

| Autor: | Prof. Johann Zeman [GND] |

| Fundstelle: | Band 214, Jahrgang 1874, Nr. I., S. 1 |

| Download: | XML |

I.

Notizen aus der Wiener Weltausstellung 1873;

mitgetheilt von Johann

Zeman.

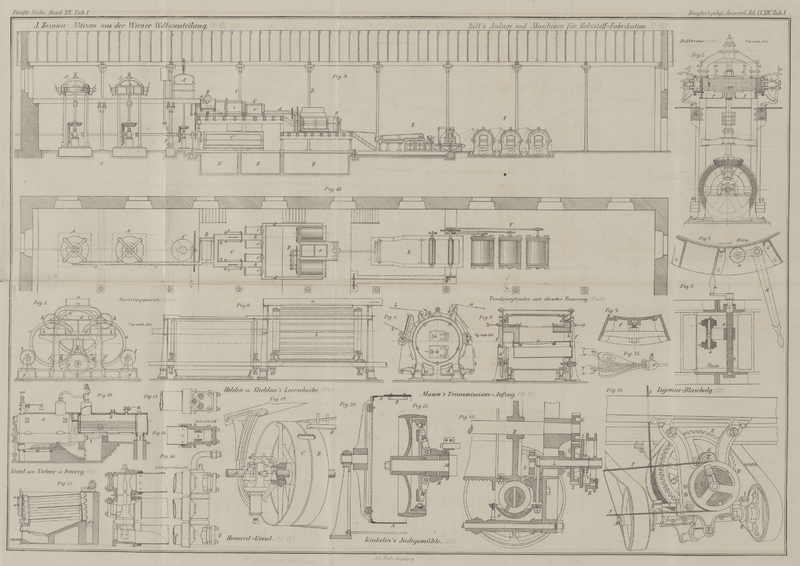

Mit Abbildungen auf Tab.

I.

(Fortsetzung von S. 294 des vorhergehenden Bandes.)

Zeman, Notizen aus der Wiener Weltausstellung.

83–86. Maschinen zum Schleifen

von Holzstoff für Papierfabrikation. (Figur 1 bis 10.)

Ich hatte zunächst nur die Absicht, die Maschinen zur Herstellung des geschliffenen

oder sogen. mechanischen Holzstoffes, welche die Firma Theod. und Friedr. Bell in Kriens bei Luzern (Schweiz) ausgestellt hatte,

näher mitzutheilen; der inzwischen erschienene (in diesem Journal S. 289 des

vorhergehenden Bandes schon angezogene) BerichtHeft 38. Druck und Verlag der k. k. Hof- und Staatsdruckerei; Wien

1873. über „Papier-Industrie“ von Emil Twerdy ermöglicht es jedoch, auf die Fortschritte dieser

Maschinenclasse im Allgemeinen hinzuweisen und an betreffender Stelle die Bell'schen Constructionen mit Zeichnungen näher

beschrieben einzuschalten.

„Die Erzeugung und Anwendung des geschliffenen Holzstoffes – so

berichtet Twerdy – hat seit dem Jahre 1867

einen großartigen Aufschwung genommen; die Holzstoff-Fabrikation ist zu

einem selbstständigen blühenden Industriezweige geworden, der zwar im Principe

keine wesentliche Aenderung, dagegen in den Details der Apparate manche

werthvolle Vervollkommnung erfahren hat. Seit G. Keller den genialen Gedanken gefaßt, und Heinrich Völter in Heidenheim demselben durch zweckmäßige Form

der Apparate praktische Verwerthung gegeben, sind Hunderte von

Holzstoff-Fabriken errichtet worden, da sich die Verwendbarkeit des

Stoffes immer deutlicher erwies und der Bedarf von Jahr zu Jahr wuchs. So würde

beispielsweise Deutschland sieben Millionen Centner Hadern zur Erzeugung seines

Papierquantums nöthig haben, während es nur zwei Millionen Centner producirt.

Der Abgang wird zum geringen Theile durch die Haderneinfuhr und hauptsächlich

durch Surrogate, worunter Holzstoff die bedeutendste Rolle spielt, gedeckt. Der

außerordentliche Verbrauch an Holzstoff, welcher durch die bis 60–70

Procent gehende Beimischung zu den Hadernstoffen erklärt wird, weckte die

Unternehmungslust zahlreicher Interessenten, welche in der Ausführung und

Verbesserung der Schleifvorrichtungen dankbare Objecte ihrer Bemühungen fanden. Allen voran

steht jedoch Heinrich Völter in Heidenheim, der mit

bewundernswerther Energie und Ausdauer den einmal gefaßten Gedanken verfolgte

und ausbildete, und ihm gebührt das Verdienst diese Industrie zu ihrer heutigen

Vollkommenheit und Bedeutung gebracht zu haben.

Die wünschenswerthen Resultate: möglichst großes Schleifquantum bei geringstem

Kraftconsum, sowie große Feinheit und Gleichartigkeit der nicht allzu kurzen

Faser bilden das Ziel aller Vervollkommnung. Je feiner und gleichartiger die

Faser, desto schwieriger ist sie im Papiere erkennbar, und desto mehr convenirt

sie dem Papierfabrikanten. Die gebräuchlichen Holzarten sind: Fichte, Tanne und

Aspe. Das Aspenholz gibt ein sehr schön weißes, jedoch zu weiches Product, und

erhält das Papier bei Mischungsverhältnissen, wo Fichtenholz noch sehr glattes,

klangiges Papier liefert, bei Anwendung von Aspe einen lockeren, schwammigen

„Griff“ und rauhes Aussehen. Hingegen kann man mit

gleichem Kraftaufwand und gleichen Apparaten um 36 bis 40 Procent mehr

Aspenstoff schleifen als Fichte oder Tanne. Ein sehr beliebter Ausweg, der

sowohl dem Schleifer als dem Papierfabrikanten dient, ist das Mischen von

Aspen- und Fichtenholz – und zwar derart, daß nach je 3 oder 4

oder 5 Fichtenholz-Klötzen, 1 Aspenholz-Klotz in die

Schleif- (oder Preß-) Kammern des Defibreur eingelegt und die

Mischung somit sehr intensiv erhalten wird.

Die wesentlichste Bedingung zur Erzielung einer feinen und gleichmäßigen Faser

ist bei guter Construction und Ausführung, sowie möglichster Stabilität des

Schleifapparates ein guter, feinkörniger Schleifstein und sein oftmaliges

Schärfen. Bei den meisten bisher ausgeführten Schleifapparaten mit horizontaler

Achse sind mechanische Steinschärf-Vorrichtungen noch nicht in Anwendung gekommen; dagegen

zeigt der von der Firma Theod. und Friedr. Bell

ausgestellte Apparat mit um eine senkrechte Achse rotirendem Stein die Anwendung

einer solchen, und es steht wohl zu erwarten, daß der Schärfapparat in

entsprechender Modification auch bei dem erstgenannten System zur Anwendung

gelangt.

Um den Stoff rasch und sicher vom Stein abzuspülen, der dadurch wesentlich

angriffsfähig erhalten wird, ist eine reichliche Menge unter Druck

eingespritzten Wassers nöthig, und werden zu diesem Zwecke bei guten Apparaten

hinter jeder Schleifkammer Spritzrohre eingesetzt.

Leider trifft man noch vielfach mißlungene Imitationen Völter'scher Apparate, welche sich mit einem einzigen Einspritzhahn

begnügen, und deren verfehlte Construction es außerdem bedingt, daß der Oberbau,

dieser wichtigste und complicirteste Theil der Maschine, bei jedesmaligem

Wechsel des Steines demontirt werden muß – ein Umstand, welcher bei der

schwierigen und oft nicht immer genauen Wiedermontirung leicht von nachtheiligen

Folgen für den Betrieb begleitet sein kann, und als ein entschieden grober

Fehler bezeichnet werden muß.

Eine fernere Vervollkommnung der Defibreurs besteht in der Anbringung einer Stellvorrichtung, wodurch die die Schleifkammer

bildenden Platten einen sehr genauen Anschluß an die Peripherie des

Schleifsteines erhalten, in Folge dessen das Splittern des Schleifklotzes,

mithin Stoffverlust vermieden wird. Das Anpressen der Druckplatten an den

Schleifklotz erfolgt bei den neuen guten Maschinen nur mehr durch Wirkung von

Hebeln, Rollen und Gewichten.

Einen nicht minder wichtigen Einfluß auf die Qualität des Stoffes, als der

Defibreur, nimmt die Construction und Behandlung der Raffinir- und Sortirapparate. Zur

Ausscheidung der groben Splitter werden Cylinder oder Schüttelsiebe angewendet,

jedoch verdienen die letzteren, welche wie Knotenfänger fungiren, entschieden

den Vorzug vor den Cylindern, weil ihre Anschaffung nicht nur billiger, sondern auch die

Reinhaltung leichter möglich ist. Die eigentliche Scheidung des Stoffes in

fertiges und in der Raffinirung zu unterziehendes Product erfolgt noch immer am

besten durch ein System von Cylindern, die mit verschieden maschigem

Messingdraht-Gewebe übersponnen sind. Der Prima-Holzstoff, d.h.

derjenige, dessen Vorkommen im Papiere mit freiem Auge nicht ersichtlich ist,

hat einen ungleich höheren Werth als die Secundawaare. Ersterer kann

mittelfeinen Druck-, Schreib-, Tapeten-, feinen

Packpapieren sowie Affichen bis 60 Proc., sogar Cigarrettenpapieren bis 20 Proc.

zugetheilt werden, ohne daß die Papiere an Güte verlieren.

Secunda-Holzstoff hingegen macht selbst durch geringe Beimischung die

Papiere auffallend rauh und brüchig, und findet deshalb nur zu ordinären

Papieren Verwendung. Jeder Fabrikant kennt die enormen Calamitäten, welche ihm

daraus erwachsen, wenn schlecht sortirter Holzstoff zu feineren Papiergattungen

verwendet wird, und der fertige Bogen statt des gehofften glatten, ein

bürstenähnliches Aussehen zeigt. Die Neuerungssucht von Reclame bedürftigen

„Erfindern“ hat unter dem Vorwande erheblicher

Kraftersparniß die Weglassung des Raffineur vorgeschlagen, wovon jedoch im

Interesse des Holzschleifers selbst nicht dringend genug abzurathen ist.

Eine verläßliche Abdichtung der Ausguß-Mundstücke der Sortircylinder ist

zum Zwecke einer genauen Sortirung von nicht zu unterschätzender Wichtigkeit. Am

vollkommensten wird dieselbe dadurch erreicht, daß ein mit Unschlitt getränkter

Hanfzopf an die gedrehte Abgußflansche durch in drehbare Messinglaschen

eingesetzte Stellschrauben angepreßt wird, wodurch nicht nur ein vollkommen

wasser- und stoffdichter Anschluß erreicht, sondern auch sehr geringe

Reibung erzeugt wird, was sich von keinem anderen Dichtungssystem – wie

angespannte Kautschukgurten, Filze, Leder etc. – behaupten läßt. Das

Productionsverhältniß der zwei Stoffqualitäten beträgt bei mangelhafter Anlage

und Wartung der Apparate sogar 3 : 1, so daß die Secundawaare 25 bis 20 Proc.

der Gesammterzeugung ausmacht. Dagegen läßt sich durch eine gute Anlage und

zweckdienliche Manipulation, sowie durch wiederholtes Raffiniren dieses

ungünstige Verhältniß wesentlich günstiger gestalten, so daß nur 5 bis 7 Proc.

sogenannten Zweierstoffes entstehen. Je größer die Sortir-Siebflächen

sind, desto genauer erfolgt die Ausscheidung. Ein sehr günstiges Resultat ergibt

eine Sortiranlage von 1 Quadratmeter Siebfläche für je einen (in 24 Stunden

erzeugten) Centner lufttrocken gedachten Stoffes. In der Construction der

Sortircylinder hat man zu den mannigfachsten Anordnungen gegriffen. Ein guter

Cylinder muß vor Allem leicht, und die das sortirende Drahtgewebe tragende

Auflagefläche nämlich der Cylindermantel derart beschaffen sein, daß dem

Durchlaß des Stoffes kein Hinderniß entgegensteht, daß das Sieb keine Falten

zieht und sich sehr leicht reinigen läßt.

Die billigste und vielseitig angewendete Anordnung besteht in einem Gerippe von

parallel zur Cylinderachse laufenden, nach Außen conisch zugespitzten, dünnen

Holzstäben, auf welchen ein kräftiges Bodensieb ruht, welches dann das

eigentliche Sortirsieb trägt.

Eine andere und bessere Anordnung ist die von ebenfalls zur Achse parallel

laufenden Stäben, die jedoch von geschmiedetem Rundeilen sind, über welche dünne

Metalldraht-Ringe in Abständen von 25 Millim. gespannt werden, welche

direct das Sortirsieb tragen.

Eine dritte Art besteht in einem gelochten Zinkblech-Unterboden, auf

welchen das Sortir-Drahtgewebe aufgelöthet wird. Diese Anordnung schont

die Siebe sehr, beansprucht jedoch große Cylinderdurchmesser, da wegen des

zwischen den Löchern des Unterbodens stehenbleibenden vollen Blechmateriales

viel Durchgangsfläche verloren geht.

Die am häufigsten vorkommende Disposition der Sortircylinder besteht in deren

stufenweiser Aufstellung in hölzernen Kästen, in welche der Holzstoff an der

rückwärtigen Längsseite einfließt. Der das Gewebe passirende, also sortirte

Theil fließt durch den offenen Seitenkranz ziemlich tief unten ab, während der

gröbere, also nicht durch das Gewebe durchgehende Theil sich unterhalb des

Cylinders in den Vorderraum des Kastens drängt, von dem aufsteigenden Cylinder

durch Reibung in dünnen Schichten aufgenommen, durch mit Filz umwickelte Walzen

abgenommen und wesentlich entwässert durch einen Schaber in einen separaten

Vorkasten abgelegt wird. Der Vortheil dieser Anordnung besteht darin, daß der

Stoff unter geringem hydrostatischem Drucke durch das Sieb gedrückt wird;

nachtheilig hingegen ist der Umstand, daß der sortirte Theil, als am Boden des

Cylinders abfließend, immer noch Gelegenheit findet, sich mit dem außen

befindlichen unsortirten, also gröberen Theil zu vermischen resp.

zurückzutreten, und daß der gröbere Stoff eine die Vorderseite des Cylinders eng

umschließende Wand bildet, welche große Reibung verursacht und behufs der

Weiterbeförderung vom Cylinder gehoben werden muß. Die zur Stoffabnahme

dienenden Filzwalzen haben das Unangenehme, Stofffasern in die Gewebemaschen

einzuzwängen, welche dadurch verlegt werden und den freien Durchgang der Fasern

hindern.

Dieser mißliche Umstand ist bei der von der Firma Theod. und Friedr. Bell in Kriens bei Luzern (Schweiz) ausgestellten

Sortiranlage durch eine sehr sinnreiche Construction behoben, und verdient

überhaupt die von dieser Firma exponirte Schleifereianlage eine eingehende

Würdigung.“

Die von Bell ausgeführte Schleifmaschine (Defibreur) ist mit einem horizontal liegenden, um eine

verticale Achse rotirenden Stein versehen (vergl. Figur 1 in 1/40 n. Gr.),

um welchen acht Kästen zur Aufnahme der zu schleifenden

Holzstücke gleichmäßig vertheilt sind.

Das Anpressen des Holzes gegen den Stein erfolgt durch Hebel a, a' und Gewichte b. In jeder Preßplatte sind

zwei Schrauben c, c eingelassen, und deren Querstück d, welches mit dem Druckhebel a verbunden ist, durch Muttern verstellbar derart, daß beim Abnehmen des

Steindurchmessers die Preßplatten nachgerückt werden können. Der geschliffene

Holzstoff wird durch acht Spritzröhren e – je

eine für jede Preßkammer – vom Stein in den durch Blech abgeschlossenen Raum

f abgespült und durch einen Canal weggeleitet.

Die Schleifmaschine ist auf vier kräftigen eisernen Säulen aufmontirt; die verticale

Schleifstein-Spindel wird durch conische Räder von der

Haupttransmissionswelle angetrieben.

Der Steinschärfapparat, welcher ohne den Defibreur

zerlegen zu müssen aufgesteckt und in Thätigkeit gesetzt werden kann, ist in Figur 2 bis

4 (in 1/10

n. Gr.) dargestellt. Er besteht aus zwei durch mehrere gezahnte Stahlscheiben

gebildete Fräsköpfen a, a, welche sich lose um die

verticalen Stifte b drehen, wenn die Fräsen mittels des

Hebels d gegen den rotirenden Stein angedrückt werden.

Durch Drehung der Kurbel e erhalten die Schärfrollen

eine auf- und abgehende Bewegung über die ganze Höhe des Steines, indem der Lagerhebel d sich entlang der Schraubenspindel c verschiebt. Diese Spindel findet im eisernen Gerüst

des Steines ihre passende Lagerung (Figur 3) und zwar in einer

Zelle zwischen zwei Preßkammern, bei welcher vor dem Schärfen die Verschlußplatte

f (Fig. 4) weggenommen

wird.

Als Vortheile dieser Schleifmaschine werden angegeben: Einfache und solide

Aufstellung; einfacher Antrieb; gleichmäßiger Druck auf den Schleifstein; geringerer

Kraftbedarf bezieh. größere Production (3 bis 3 1/2 Pferdestärken pro 50 Kilogrm. trocken gedachten Stoff); Erzielung

eines gleichmäßigen Stoffes; bequeme Bedienung sowohl in Hinsicht des Einlegens der

zu schleifenden Holzstücke als der Regulirung des Druckes.

Eine von den bisherigen Einrichtungen wesentlich abweichende Anordnung hat der Sortirapparat, wie derselbe in Figur 5 und 6 (in

Vorder- und Längenansicht – theilweise Schnitt – in 1/20 n.

Gr.) dargestellt ist. Die drei zusammenarbeitenden Sortircylinder liegen, wie die

Skizzen ganz deutlich zeigen, parallel zu einander und zwar der erste oder

Vorsortir-Cylinder b vor den beiden anderen

tiefer gelegenen eigentlichen Sortircylindern c, c, über

welche der mittels der Rinne a herbeigeführte Stoff nach

seinem Durchgang durch den Cylinder b von der Blechrinne

d gleichförmig auffließt. Der hier durchgehende

Stoff wird durch die Rinnen h, h aufgenommen und zum

Entwässerungscylinder weitergeleitet.

Der auf den drei Cylindern b und c, c zurückbleibende und zum Raffineur zurückzuführende Stoff wird durch

die Spritzröhren e in die Behälter ff resp. gg

abgespült und damit zugleich die Maschen der Drahtgewebe continuirlich gereinigt und

ein Verschmieren derselben also wirksam hintangehalten.

Die Sortircylinder haben keine Radsterne; deren Mantel wird einfach durch in die zwei

Endkränze eingelassene Rundstäbe und darüber gelegte Drahtringe gebildet, welche das

Sortirsieb unmittelbar tragen. Die Endkränze sind rund abgedreht und erhalten durch

die Frictionsrollen i auf der Transmissionswelle, auf

welcher die Cylinderkränze aufruhen, eine ruhige gleichmäßige Drehung. Zur Führung

der Cylinder sind noch die Rollen k, k bezieh. l, l passend angebracht.

Und so bleibt noch der Bell'sche Trockencylinder mit directer Feuerung (Figur 7 und

8 in 1/40

n. Gr.) zu betrachten übrig; letztere wurde gewählt, theils um das Brennmaterial

besser auszunützen, theils um für Localitäten, welche hinlänglich Wasserkraft zur

Verfügung haben, die Anlage von Dampfkesseln zu ersparen.

Um eine zwischen den festen Gestellwänden f, f

angebrachte Feuerung rotirt der auf vier Rollen d liegende gußeiserne

Trockencylinder mit dem seitlich angegossenen Zahnkranz c, in welchen ein Getriebe der Vorgelegewelle eingreift. Ein dichter

Abschluß zwischen Seitenwänden und Cylinder wird durch Ringe e erzielt, welche durch Spiralfedern gleichförmig gegen den Seitenkranz am

Trockencylinder angedrückt werden. Die Feuerung erfolgt auf dem Roste g, welcher durch die Thüre h

in der einen Seitenwand zugänglich ist; die Verbrennungsgase entwickeln sich in

Folge der Einmauerung nach aufwärts, vertheilen sich rechts und links und ziehen

entgegengesetzt der Feuerthüre durch die Oeffnung k in

eine Röhre zum Kamin. Zur Regulirung der Wärme des Cylinders dienen die Schieber i: l bezeichnet den ebenfalls durch die Thüre

zugänglichen Aschenfall.

Der Stoff kommt von der Stoffpresse über den endlosen Filz a (Fig.

7), welcher ihn an das endlose Metalltuch b

abgibt; dieses führt den Stoff in directer Berührung mit dem Trockencylinder herum

und zum nächsten Cylinder.

Die Gesammtanlage einer Holzschleiferei (mit Weglassung

der Holzputzerei, Aufzüge und sonst bekannter Hilfsapparate) noch Bell's System ist in zwei Ansichten durch Figur 9 und 10

veranschaulicht.

Von den Defibreurs A, A wird der geschliffene Holzstoff

durch Canäle a, a nach dem Späncylinder B geleitet – ein mit grobem Sieb überzogener

Cylinder, welchen der Stoff passirt, während die Späne zurückgehalten und von Zeit

zu Zeit entfernt werden. Von hier gelangt der Stoff über die Leitung b, b zu dem Sortirapparat C,

passirt zunächst die Vorsortircylinder c, c und wird

durch die Rinnen b', b' über die Sortircylinder c', c' ausgebreitet. Der hier zurückgehaltene Stoff wird

in den unterhalb des Sortirapparates C disponirten

Kasten C' mit Rührhaspel abgespritzt und gesammelt,

durch eine Pumpe P auf den Raffineur A' geschafft und nach hier stattgehabter Verarbeitung

wieder zum Sortiren zurückgeführt.

Derjenige Stoff, welcher die Sortircylinder c', c'

passirt hat, fließt über die Rinnen d, d zum

Entwässerungsapparat D. Durch die feinen Messingsiebe

der Entwässerungscylinder wird der Holzstoff zurückgehalten, ein Theil seines

Wassers aber entzogen.

Wird nun der Holzstoff gleich zur Papierfabrikation verwendet, so läßt man ihn aus

den Entwässerungscylindern in die unterhalb derselben angelegten Setzkästen D' abfließen, um ihn noch mehr zu entwässern, weshalb

die Böden dieser Kästen mit fein durchlöcherten Backsteinen belegt sind. Soll aber

der Stoff weiter versendet werden, so kommt er aus den Entwässerungscylindern in den

Kasten e, von wo er durch ein Schöpfrad g der Stoffpresse E regelmäßig zugeführt wird.

Der Stoff verläßt die Presse (mit etwa 50 bis 55 Procent Wassergehalt) in Papierform

und wird bei kurzen Transportsstrecken direct in die Säcke verpackt – bei

Versendung auf große Entfernung aber vorher auf den Trockencylindern F bis auf etwa 20 Proc. Wassergehalt getrocknet. In

diesem Falle kommt der Stoff von der Presse noch mit 80 Proc. Wasser beladen zum

ersten Trockencylinder. Die Zahl der letzteren richtet sich nach der Quantität

Holzstoff, welche lufttrocken geliefert werden soll. Pro

Cylinder kann man 500 Kilogrm. Production rechnen.

Bei der skizzirten Anlage ist eine 24stündige Production von circa 1500 Kilogrm. lufttrocken gedachten Holzstoff anzunehmen.

Theod. und Friedr. Bell haben bereits (bis Mitte 1873) 78

Schleifmaschinen ausgeführt und zwar: 34 für die Schweiz (darunter 12 für die Fabrik

Perlen bei Luzern mit 700 Pferdestärken), 20 für Frankreich (worunter 10 nach

Mandeure, 10 nach Bellegarde), 7 nach Baden, 3 für Württemberg, 2 für Bayern, 11 für

Italien und 1 Maschine nach Oesterreich. Diese 78 Schleifmaschinen erfordern über

3000 Pferdestärken Betriebskraft.

„Von Holzschleif-Apparaten ist ferner eine „patentirte

Holzzerfaserungs-Maschine“ von H. Völter und J. M. Voith in Heidenheim an der

Brenz (Württemberg) ausgestellt gewesen. Wie zu erwarten, ist diese Maschine in

Construction und Ausführung gleich vorzüglich und bietet einige beachtenswerthe

Verbesserungen. Das System ist das von Völter

ursprünglich aufgestellte, mit einem verticalen Schleifstein. Ein sehr

kräftiges, gußeisernes Gestell enthält die Stuhlung der Hauptlager, die Führung

der fünf Preßkammern und die Lager der Preßvorrichtung.

Die Form der Ständer ist derart, daß der Stein ohne Schwierigkeit heraus-

und hereingebracht werden kann, und kein Theil der Maschine, außer einem

leichten Blechdeckel, losgeschraubt zu werden braucht. Die Preßkammern sind

verstellbar, legen sich genau an den Stein an, und hat jede Presse ihren eigenen

Wasserhahn. Die Pressung erfolgt durch ein an einer Kette hängendes Gewicht, die

Kette ist um sämmtliche Rollen geschlungen, woraus der Vortheil erwächst, daß

die beim Auslösen einer oder zweier Pressen frei werdende Kraft sofort von den

übrigen Pressen aufgenommen wird, wodurch sowohl Kraft gespart als auch zugleich

ein regelmäßiger, stets sich gleich bleibender Gang der Maschine erzielt wird.

Die Gewichtsbelastung wird continuirlich von der Maschine selbst in Thätigkeit

erhalten, so daß der Arbeiter beim Einlegen des Holzes blos die Presse und kein

Belastungsgewicht zu heben hat. Das Auslösen des Zahnrades, welches durch den

Eingriff in die Zahnstange die Pressung bewirkt, von der Kettenrolle geschieht

durch eine sehr sinnreich angeordnete Vorrichtung. Die Kettenrolle sitzt lose

auf der Welle des Zahnrades. Letztere ist hohl und enthält eine schwache

Spindel, welche an dem vorderen vorstehenden Ende ein Schraubengewinde besitzt

und durch ein als Mutter fungirendes Handrädchen eine hin- und hergehende

Bewegung erhält. Das andere Ende der Spindel hat eine festgekeilte

Frictions-Kuppelungsmuffe, welche in eine gleiche an die Kettenrolle

angegossene eingreift. Soll Pressung erfolgen, so wird durch einige Umdrehungen

des erwähnten Handrädchens nach rechts die Spindel in die Kettenrolle

eingekuppelt und die Zahnrad-Welle mitgenommen; soll hingegen die Presse

gehoben werden, so wird durch einige Umdrehungen nach links die Spindel

ausgekuppelt, und die Hebung der Zahnstange erfolgt mit Leichtigkeit. Das

Aufheben des Gewichtes erfolgt durch einen schwachen Riemen und Rädervorgelege.

Die Preßkammern sind allseitig dicht geschlossen, daher der Stoff nicht leicht

verunreinigt werden kann.

H. Völter hat vom Jahre 1852 bis Ende 1872: 360

Schleifapparate geliefert und zwar vom Jahre 1852 bis 1859: 13 Maschinen, von

1860 bis 1866: 61 Maschinen, von 1867 bis 1872 : 136 Maschinen – zusammen

210 Maschinen für Europa und 150 Maschinen für Nordamerika. Von den patentirten

Völter-Voith'schen Apparaten sind bereits

24 Stück im Betriebe. Von den 210 Apparaten arbeiten: in Deutschland 77,

Oesterreich 24, Schweden und Norwegen 53, Rußland 16, Belgien 12, Frankreich 10,

England 6, Schweiz 6, Italien 3, Dänemark 2 und Spanien 1 Stück. Die größten bis

jetzt existirenden Holzzeugfabriken arbeiten mit Völter'schen Maschinen, wie z.B. Longed, Munkedal und Skärblacka in

Schweden, sodann in Nordamerika, woselbst solche mit je deren 18, 20 und 24, in

ein und demselben Locale stehend, versehen sind und zum Theil gleichsam

unbegrenzte Wasserkräfte besitzen, während jene schwedischen Fabriken je über

circa 1000 Pferde starke Wasserkräfte

disponiren.

Ein weiterer Fortschritt in der Holzstoff-Fabrikation, welche Völter in die Praxis eingeführt, ist das von Oswald

Meyh in Zwickau erfundene und ihm patentirte

Verfahren, das Holz vor dem Schleifen auf eine sehr einfache und wenig

kostspielige Weise zu präpariren, daß es einen zwar braun gefärbten, aber viel

faserreicheren Stoff gibt, als der aus nicht präparirtem Holze ist, so daß man

daraus ohne allen Zusatz von Hadern ein Papier von bemerkenswerther Zähigkeit

erhält. Seiner braunen Farbe wegen ist dieser Stoff jedoch nur zu Pappen,

Einschlag- und ordinären Tapetenpapieren verwendbar. Das den Herren C. A.

Specker und Waisnix

patentirte Holzstoff-Sortirungsverfahren, mittels gelochter blecherner

Schüttelsiebe und mit Weglassung des Raffineur zu sortiren, war auf der

Ausstellung nicht vertreten und hat bisher nur wenig Anklang gefunden.

Die zur Erzeugung des Holzstoffes nöthigen Schleif- und Raffineursteine

spielen in dieser Industrie eine wichtige Rolle, und erst seit kurzer Zeit

befassen sich mehrere Mühlstein-Fabriken mit der Herstellung auch dieser

Sorten. Die eigenthümliche Structur des hierzu nöthigen Materiales fand sich

nicht überall, wo sonst ganz brauchbare Mühlsteine gewonnen wurden. Sächsische

und schweizer Steine werden sogar noch heute nach Schweden und Norwegen

exportirt.

Gebrüder Israel in Währing bei Wien hatten einige sehr

schöne Exemplare von Defibreurs und Raffineurs exponirt.

Wir schließen die Betrachtung der Holzstoff-Industrie mit dem Ausdrucke

der Ueberzeugung, daß dieser Papier-Rohstoff wegen seiner einfachen

Erzeugung, dem massenhaften Vorkommen des Rohmateriales, und seiner Billigkeit

einen bleibenden Werth in der Reihe der Hadernsurrogate behaupten wird. Der

Vorwurf, daß geschliffener Holzstoff nur zu Mittelpapieren Verwendung finden

kann, ist allerdings unwiderlegbar; nichtsdestoweniger ist er das einzige

Hadern-Ersatzmittel, um diese Gattung Papiere, welchen eine so wichtige

volkswirthschaftliche Bedeutung innewohnt, billig zu gestalten. Wir erinnern

hier einfach an das Zeitungs- und Bücherpapier, dessen Billigkeit so

wesentlich zur allgemeinen Zugänglichkeit wichtiger Bildungsmittel

beiträgt.“

Tafeln