| Titel: | Basteiofen mit Gasfeuerung zur Massenproduction von Kalk, Gyps, gebranntem Thon, zum Rösten der Erze &c.; von Ferdinand Steinmann, Civilingenieur in Dresden. |

| Autor: | Ferdinand Steinmann |

| Fundstelle: | Band 220, Jahrgang 1876, Nr. , S. 151 |

| Download: | XML |

Basteiofen mit Gasfeuerung

zur Massenproduction von Kalk, Gyps, gebranntem Thon, zum Rösten der

Erze &c.; von Ferdinand Steinmann, Civilingenieur in Dresden.

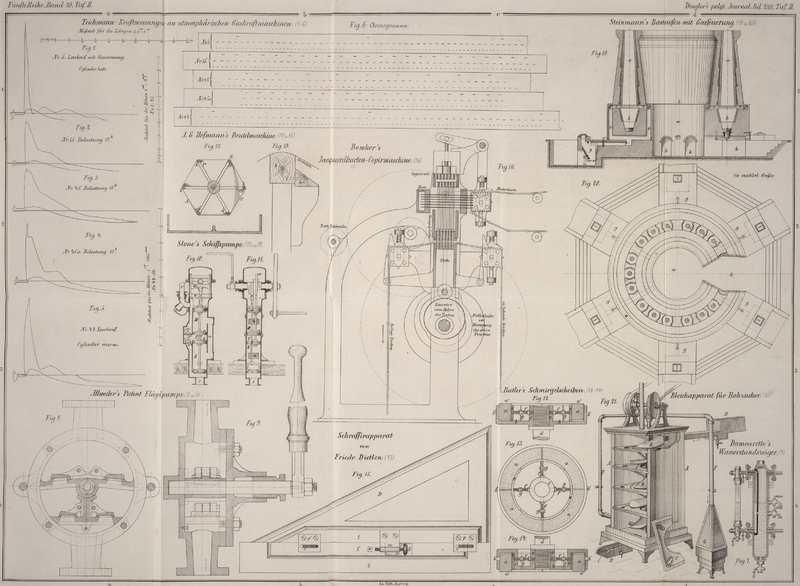

Mit Abbildungen auf Taf. II [d/4].

Steinmann's Basteiofen mit

Gasfeuerung.

In richtiger Erkenntniß ihrer außerordentlichen Vortheile hat die

Gasfeuerung zum Zwecke der Kalk- und Kohlensäuregewinnung bei

der Zuckerfabrikation rasch Eingang gefunden, und wird es

wenigstens in Deutschland und Oesterreich nur noch eine geringe

Zahl von Zuckerfabriken geben, welche diese wichtige

Verbesserung an ihren Saturationsöfen noch nicht eingeführt

haben.

Leider kann man dasselbe von den Kalkbrennereien etc. nicht

behaupten, trotzdem gerade für Schachtöfen die Gasfeuerung wegen

der eminent einfachen Constructionselemente die meisten Chancen

bietet. Und doch ist wohl in neuerer Zeit bei keiner

Hüttenbranche das Bedürfniß nach größerer Oekonomie im

Brennstoffverbrauch so sehr in den Vordergrund getreten, als

gerade hier, wo das Rohproduct den relativ geringsten Werth hat,

und die Erzeugung der Waare lediglich nur von dem Preise und der

Qualität des Brennstoffes, welcher obendrein stets der beste

sein soll, abhängig gemacht ist. Die ausschließliche Verwendung

geringwerthiger Brennstoffe verbietet sich von selbst, nicht

allein wegen der erforderlichen großen Mengen, sondern auch

wegen der mit ihrer Benützung verbundenen Gefahr, einen

schlechten Brand zu erzielen. Die mit Holz brennenden

Kalkofenbesitzer vermögen aber wegen der bedeutend gestiegenen

Holzpreise schon seit lange nicht mehr mit denjenigen zu

concurriren, denen Kohle oder Torf zur Verfügung steht. Daher

kommt es auch, daß es jenen Orten, wo Kalkstein und gute Kohle

vereint auftreten, möglich ist, ihr vergängliches, ja für den

Transport gefährliches Product thatsächlich bis auf 50 deutsche

Meilen im Umkreise abzusetzen.

Die Kalkbrennerei ist aber auch eine der größten industriellen

Landplagen; ein einziger Kalkofen mit directer Feuerung

verpestet bekanntlich meilenweit seine Umgebung und stellt

häufig genug den landwirthschaftlichen Betrieb der Anwohner in

Frage.

Alle diese Uebelstände werden durch die Gasfeuerung vollständig

und gründlich beseitigt, denn diese gestattet:

1) die Anwendung eines jeden

Brennstoffes;

2) ist die Rauchverzehrung eine vollständige, woraus auch resultirt,

daß

3) je nach der Qualität des Kalksteines und

des Brennstoffes nur 25 bis 40 Proc. des letztern (auf 100 Th.

Aetzkalk) erfordert werden, während Kalköfen mit directer

Feuerung 60 bis 100 Proc. consumiren;

4) belästigt ein Schachtofen mit

Gasfeuerung die Nachbarschaft in keiner Weise;

5) ist das gewonnene Product vollkommen

frei von Asche und Schlacken; dazu kommt auch, daß der bei

Gasfeuer gebrannte Kalk notorisch transportfähiger, daher sein

Handelswerth ein größerer istDies hat seinen Grund darin, daß

das Gas auf seinem Wege bis zur Verbrennung den größten Theil

seiner dampfförmigen Bestandtheile, also Wasser, Ammoniak, Theer

etc., condensirt, jene also nicht in den gebrannten Kalk mit

übergehen wie beim directen Feuer. Der Gaskalk conservirt sich

deshalb auch länger und ist von Allen, die ihn kennen,

entschieden bevorzugt.;

6) ist der Betrieb für die Brenner ein weit

weniger anstrengender und gesundheitsnachtheiliger;

7) kommt der Bedarf an Holz gänzlich in

Wegfall, und

8) kann man die maximale Leistung eines

solchen Ofens mindestens auf 30 Proc. ohne jede Benachtheiligung

verringern, ein erheblicher Vortheil für jeden Brenner bei

Beginn oder Beendigung der Bausaison, überhaupt bei jedweder

Schwankung der Conjunctur.

Der Umstand nun, daß sich bei Schachtöfen die Gasflamme ganz

vorzugsweise in verticaler Richtung entwickelt, so zwar, daß man

sie leicht auf eine Länge von 9 bis 10m

ziehen kann, ergab für mich bei meinen diesbezüglich

angestellten praktischen Untersuchungen für Schachtöfen mit

kreisrundem Querschnitte das Maß von 1m,57

als den größten zulässigen Durchmesser. Solche Kalköfen

entsprechen einer maximalen Ausbeute von 100 Ctr. Aetzkalk in 24

Stunden.Vgl.

“Compendium der Gasfeuerung etc.„ 2. Auflage.

Freiberg 1876. J. G. Engelhardt'sche

Buchhandlung (M. Isensee).

Hieraus erhellt, daß Oefen mit größerer Leistungsfähigkeit einen

oblongen Querschnitt mit einer constanten kleinen Achse von 1m,57

erhalten müssen; solche Oefen bis zu einer maximalen Production

von 350 Ctr. habe ich selbst in größerer Anzahl erbaut.

Abgesehen von dem sich potenzirenden schädlichen Einflusse der

Winde auf die Breitseiten oblonger Oefen vermehren sich auch mit

zunehmender Größe dieser Oefen die constructiven Schwierigkeiten

besonders wegen der Anlage der Generator-Batterien, und kam ich

daher auf die Construction des in Fig. 19

und 20

dargestellten Basteiofens, welcher

ähnlich wie der Hoffmann-Licht'sche Ringofen ohne wesentliche

Modificationen auf jede Leistungshöhe veranlagt werden kann.

So anerkannt vortreffliche Dienste der letztgenannte Ofen in der

Ziegelfabrikation leistet, so sind seine Schwächen beim Brennen

anderer Materialien hinlänglich bekannt, und ich habe zum

Unterschied und im Hinblick auf eine unverkennbare Aehnlichkeit

meinem Ofen den Namen “Basteiofen„ beigelegt. Zur

Erläuterung der Abbildungen diene Folgendes.

a a ist der ringförmige Schacht, in

welchem der Brand des Rohproductes sich vollzieht, b b die sich anschließende Rast, in

welcher das fertig gebrannte Material liegt, g die Gaserzeuger oder Generatoren, f die Gasableitung, e die Zweigcanäle, d die Ringcanäle, aus denen in

entsprechender Vertheilung die Düsen c aus der ganzen Pheripherie in den Schacht einmünden, i sind die mit einem scharfgebrannten

Chamotteconus verschließbaren Abzüge für das Brenngut. Den Conus

dirigirt man mittels eines Hebels in der Weise, daß man je nach

dem größern oder geringern Bedarf an Verbrennungsluft, welche

eben ihren Weg durch i zu nehmen

hat, denselben mehr oder weniger scharf anpreßt. Um einer

vorzeitigen Abnützung der Passagen i

vorzubeugen, sind diese, wie Figur 19

zeigt, mit starken gußeisernen Trichtern ausgefüttert. Die

Verbrennungsluft nimmt Wärme aus dem in der Rast b stehenden Brenngute auf und vereinigt

sich stürmisch mit dem den Düsen entströmenden Gase zur Flamme.

Sie erfüllt also gleichzeitig zwei Zwecke; sie heizt sich selbst

vor und entzieht damit dem Brenngute die hohe Temperatur, so daß

dieses ohne weiteres verladungsfähig ist.

Unter den 6 Einfahrten h gelangt man

nach dem innern Raume m, welcher als

Stapelplatz für das Rohproduct dienen kann, von wo aus letzteres

durch geeignete, von dem Podium l

aus betriebene Hebevorrichtungen bequem und schnell nach der

Gicht befördert werden kann. Die Passagen oder Trichter i sind übrigens durch sattelförmige

Schiede von einander getrennt, so daß damit ein constantes

Rollen des Brenngutes nach links und rechts ermöglicht wird.

Der abgebildete Ofen ist leicht auf eine Production von 1500 Ctr.

Aetzkalk pro 24 Stunden zu bringen. Da, wo es etwa die

Oertlichkeit erheischt, ist natürlich die kreisrunde Form des

Ofens unbedenklich durch eine elliptische zu ersetzen.

Zur Inbetriebsetzung eines derartigen Basteiofens sei

Nachstehendes bemerkt.

Bevor der Schacht mit Kalkstein gefüllt wird, muß man alle Theile

des Ofens, also Generatoren, Canalsystem und Schacht mehrere

Tage hindurch mittels gelinder Schmauchfeuer behufs Austrocknung

ausheizen. Es ist dies bei Gasfeuerungsanlagen um so

nothwendiger, weil andern Falls die Entzündung des Gasstromes

nicht allein schwierig, sondern unter Umständen

sogar unmöglich wird. Hat man die Ueberzeugung gewonnen, daß das

Mauerwerk auf ungefähr 300mm Tiefe trocken ist, so belegt man

zuvörderst den Boden der Rast, d. h. die Sättel, kreuzweis mit

einer Schicht trockenen Holzes, darauf schüttet man ca. 300 bis

500mm hoch Kohle oder Torf, alsdann die erste Schicht

Kalkstein in gleicher Höhe, und fährt mit dem Wechsel von Kohle

und Kalkstein in gleicher Weise fort, bis etwa 600mm

über die Gasdüsen hinaus, von wo ab der Schacht bis zur

Gichtmündung ausschließlich mit Stein gefüllt werden kann.

Innerhalb dieser Zeit sind auch die Generatoren zu beschicken.

Man breitet zu dem Ende erst eine Schicht Hobelspäne auf den

Planrosten aus, legt darauf eine Lage gespaltenen Scheitholzes

und beschütttet dieselbe bis zum Rande der Zargen mit dem zu

verwendenden Brennmaterial. Bevor man das Feuer in den

Generatoren in Gang bringt, muß die Glut in dem Schachte bereits

die untern Schaubüchsen erreicht haben, denn nur dann wird die

Entzündung des Gases eine zweifellose und constante sein. Das

erste Kalkziehen hat spätestens 3 Stunden nach Zutritt des Gases

zur Gicht zu beginnen und von da an, je nach dem Bedarf an Kalk,

in Pausen von nicht unter 1½ und nicht über 3 Stunden

möglichst rasch nach einem bestimmten Maße zu erfolgen; nach

einem jeden Abzuge ist bei der Gicht sofort wieder an dem ganzen

Umfange des Ofens Kalkstein nachzufüllen.

Nachschrift. Ein in Pirna bei Dresden

nach diesem System errichteter Röstofen

für Magneteisenstein hat sich ebenfalls ganz vorzüglich

bewährt und in Hinsicht auf Leistungsfähigkeit, Ersparniß an

Brennstoff etc. alle Röstöfen mit directer Feuerung übertroffen,

so daß der Basteiofen auch für Eisenhüttenwerke sich empfehlen

würde.

Tafeln