| Titel: | Ueber Neuerungen im Eisenhüttenwesen. |

| Autor: | St. |

| Fundstelle: | Band 246, Jahrgang 1882, S. 141 |

| Download: | XML |

Ueber Neuerungen im Eisenhüttenwesen.

(Patentklasse 18. Fortsetzung des Berichtes Bd.

243 S. 398.)

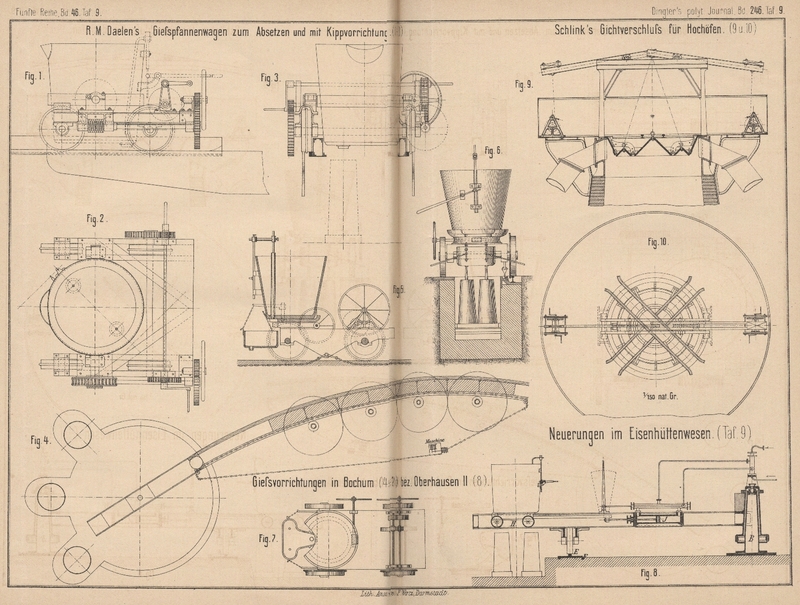

Mit Abbildungen auf Tafel 9.

Ueber Neuerungen im Eisenhüttenwesen.

Ueber die Zusammensetzung und Temperatur der

Hochofengase bringen die Annales des Mines,

1881 Bd. 20 * S. 323 einen sehr beachtenswerten Aufsatz von A. Jaumain, Hochofen-Ingenieur der Société de la

Providence in Marchiennes. Verfasser hat gefunden, daſs die Gase, welche

durch das Centralrohr und durch das peripherische Rohr eines im Uebrigen offenen

Gasfanges abgeführt werden, einen sehr groſsen Unterschied in ihrer Zusammensetzung

und ihrer Temperatur aufweisen. So zeigten z.B. die Gase des Hochofens Nr. 2 in

Marchiennes im Centralrohr 120°, während die am Umfange aufsteigenden Gase eine

Temperatur von 248° hatten. Erstere bestanden dem Volumen nach aus 13,34 Proc.

Kohlensäure, 21,60 Proc. Kohlenoxyd und 65,05 Proc. Stickstoff, dem Gewichte nach

aus 19,47 Proc. Kohlensäure, 19,7 Proc. Kohlenoxyd und 60,83 Proc. Stickstoff,

während die am Umfange des Schachtes aufgefangenen Gase dem Volumen nach aus 9,40

Proc. Kohlensäure, 25,20 Proc. Kohlenoxyd und 65,40 Proc. Stickstoff, dem Gewichte nach aus 14,03

Proc. Kohlensäure, 23,50 Proc. Kohlenoxyd und 62,47 Proc. Stickstoff bestanden. (Der

Gehalt der Gase an Wasserstoff und Wasserdampf wurde vernachlässigt.) Ganz ähnliche

Erscheinungen wiederholten sich bei verschiedenen anderen Hochöfen.

Jaumain erklärt den höheren Kohlenoxydgehalt der

seitlich abgefangenen Gase dadurch, daſs beim Niedergehen der Beschickung sich die

Kokes am Umfange des Schachtes ansammeln und in Folge dessen die Gase den hier

erleichterten Weg nehmen. Die Kohlensäure, welche festen Kohlenstoff von genügend

hoher Temperatur antrifft, verwandelt sich dabei theilweise wieder in Kohlenoxyd;

dieser Vorgang erfordert jedoch Wärme, kühlt also ab. In der Mitte des Ofens liegt

die Beschickung dichter, die Geschwindigkeit der Gase und demzufolge deren

Temperatur ist eine geringere und sie können entweichen, ohne zersetzt zu werden.

Durch die an den Schachtwänden eintretende Reaction wird demnach ein gröſserer

Kohlenstoffverbrauch bedingt, weshalb Hochöfen von sehr groſsem Inhalt (über 350cbm), die eine für ihr Ausbringen

verhältniſsmäſsig groſse Schachtwandoberfläche haben, in viel gröſserem Maſse

Veranlassung zur Reduction der Kohlensäure durch festen Kohlenstoff geben und

deshalb unökonomischer arbeiten als kleinere Oefen. Als Beispiel hierfür wird der

Ofen Nr. 1 von Marchiennes angeführt, welcher nach der Zustellung nur 961k Kokes auf 1l

weiſsen Roheisens verbrauchte, während im 3. Jahre bei schon stark angegriffenem

Schacht, jedoch unter sonst gleichen Verhältnissen, der Kokesverbrauch auf 1080k stieg. Nach einer umfangreichen Ausbesserung,

nach welcher der Schacht keine regelmäſsige Form mehr hatte, blieb der

Kokesverbrauch sogar bis auf 1130k.

Gruner (Daselbst S. 336) weist auf den Werth der Jaumain'schen Untersuchungen hin, welche festgestellt

haben, daſs man aus der Einzelbetrachtung der central und am Umfang abgefangenen

Hochofengase nicht auf den Gang des Hochofens schlieſsen könne; dies ist nur dann

möglich, wenn der Hochofen eine ganz geschlossene Gicht besitzt. Es werden sodann

die Gestalt und die Betriebs Verhältnisse der 12 von Jaumain untersuchten Hochöfen angegeben und diese mit den Gasanalysen in

Beziehung gebracht. Daraus ergibt sich, daſs beinah cylindrische Ofenschächte

vortheilhafter sind als sogen. „gedrungene“ Schächte, bei welchen das

Verhältniſs H : D, der

Gesammthöhe zum Durchmesser des Kohlensackes, sich innerhalb der Grenzen 2,83 und

3,87 bewegt, daſs aber diese Vortheile zum Theil durch Anordnung einer

peripherischen Gasabführung wieder aufgehoben werden. Nach Gruner soll ein Hochofen niemals den Inhalt von 200 bis 250cbm überschreiten und der Gebläsewind eine so hohe

Pressung besitzen, daſs die Verbrennung in der Achse des Hochofens vor sich geht;

diese Pressung wird jedoch allein bedingt durch die Durchlässigkeit der

Beschickungssäule, nicht aber durch die Dichtigkeit des Brennmaterials. Es muſs also der Winddruck

um so stärker sein, oder der Hochofen um so weniger hoch, je zerreiblicher die Kokes

oder die Holzkohlen, oder je mehr z.B. der Anthracit in der Wärme zerspringt und je

kleiner und zerdrückbarer die Eisenstein- und Kalkstücke sind. Der Kokesverbrauch

wird um so geringer, je gröſser innerhalb gewisser Grenzen der Durchmesser des

Centralrohres ist. Für alle Fälle ist es zweckmäſsig, letzteres am unteren Ende zu

erweitern und dem äuſseren Cylinder eine solche Form zu geben, daſs er in der

Verlängerung des Schachtes liegt. – Nach Untersuchungen von Lürmann in der Zeitschrift des Vereins deutscher

Ingenieure. 1882 S. 266 ergeben sich jedoch noch bessere Resultate, wenn

die seitliche Gasabführung ganz vermieden und nur ein genügend weites Centralgasrohr

verwendet wird.

Bei dem Flammofen mit Erdölheizung von J. W. Houchin und J. R. Houchin in

Brooklyn (* D. R. P. Nr. 16 786 vom

21. Juni 1881) wird das in den Feuerraum des Ofens mündende

Zuführungsrohr behufs Zerstäubung des Erdöles von einer ringförmigen Winddüse

umschlossen. Oberhalb dieser Düse liegt eine einfache Winddüse, deren Mittellinie

die oberste Kante der Feuerbrücke nahezu berührt und welche die zur Verbrennung des

Erdöles nothwendige Luft zuführt. Das Windleitungsrohr wird zur Erhitzung des Windes

in verschiedenen ∩-förmig gebogenen Rohrsträngen durch den Fuchs geführt.

Um bei dem Apparat zum Einblasen von Luft unter das Metallbad

im Flammofen (vgl. 1881 240 * 306) von F. Würtenberger in Ruhrort eine schnelle Auswechselung

der Düse ermöglichen zu können, ohne das Windrohr entfernen zu müssen, wird in das

Ende des letzteren ein kleineres Rohrmundstück eingeschraubt oder mehrere Mundstücke

werden bei Anordnung mehrerer Windlöcher mittels eines Reductionsmuffes daran

befestigt und um diesen die aus feuerfestem Material hergestellte Düse gelegt (* D.

R. P. Zusatz Nr. 17220 vom 5. Januar 1881). Letztere kann durch einfaches Verkitten

oder mittels eines Bajonnetverschlusses an das Windrohr angeschlossen werden.

Behufs einer gleichmäſsigen Vertheilung des Kohlenstoffes im

Cementstahl verschmilzt man letzteren gewöhnlich in Tiegeln zu Guſsstahl.

Aube's

Steel- und Gas-Company in Paris

(D. R. P. Nr. 17658 vom 20. August 1881) glüht den

Cementstahl zu demselben Zweck bei 600 bis 700° in einer glasirten Retorte, in

welcher eine Wasserstoffatmosphäre unterhalten wird. Es findet dabei ein Austausch

des Kohlenstoffes der einzelnen Eisenschichten (ohne Oxydation) durch

Molecularwanderung statt, so daſs der Gehalt desselben nach einigen Stunden überall

ein gleicher ist.

Der Tiegelschmelzofen von Georg

Fischer in Hainfeld, Niederösterreich (*

D. R. P. Nr. 8045 vom 10. Juni 1879) besteht aus

einem oben und unten offenen, in horizontalen Zapfen hängenden kleinen Schachte, auf

welchem oben eine mit Einsatzöffnung versehene Haube ruht und gegen den von unten

der Windkasten angedrückt wird. Auf der zum Durchtritt des Windes durchlöcherten Deckplatte des

letzteren ruhen Tiegel und Brennmaterial. Auſserdem besitzt der Schacht an seinen

inneren Wandungen senkrechte Kanäle, durch welche ebenfalls Verbrennungsluft dem

Schachte zugeführt wird.

Nach dem Zusatzpatent * Nr. 16593 vom 25. Juni 1881 wird die Einsatzöffnung der Haube

durch ein Ventil geschlossen, welches mit Oeffnungen versehen ist, die einen Theil

der Verbrennungsprodukte durchlassen, so daſs das über dem Ventil in einem

Fülltrichter befindliche Brennmaterial vorgewärmt werden kann. Ein anderer Theil der

Gase soll durch besondere Kanäle zum Boden des Schachtes zurückkehren und sollen

hier die noch nicht verbrannten Kohlenstofftheile unter Zutritt von Luft verbrannt

werden. Der Rest der Gase entweicht direkt in die Atmosphäre.

Das Verfahren zur direkten Darstellung von Eisen und

Stahl durch Erhitzen von Eisenerzen mit Reductions- und Fluſsmitteln in

röhrenförmigen Eisenblechgefäſsen von Ph. S. Justice in

London (* D. R. P. Nr. 2717 vom 23.

November 1877 und Nr. 17221 vom 22. Januar 1881) schlieſst sich in den

Hauptpunkten dem von Du Puy angewendeten Verfahren

(vgl. 1881 242 290) an.

Um Eisenröhren ohne Schweiſsnaht herzustellen, bringt

A. L.

Norphy in Philadelphia (* D. R. P. Nr. 18034 vom 30. Juli 1881) eine Puddelluppe

durch Hämmern in eine cylindrische Gestalt und durchlocht oder durchbohrt sie dann

der Länge nach. Aus diesem Rohblock werden die Röhren durch Ziehen über einen Dorn

hergestellt. Man umgeht durch dieses Verfahren die Umformung der Luppe in Bleche und

dieser in Röhren. Weshalb man aber gerade Puddeleisen und nicht Guſs- oder

Fluſsstahl für den Rohblock wählt, ist nicht recht erklärlich, da ja die

Schweiſsbarkeit, welche man gegen die Wahl des

Guſsstahles vorbringen könnte, bei dem Herstellungsverfahren gar nicht in Betracht

kommt.

Die Ausladung eines Gieſskrahnes für Bessemerwerke

gröſser als 4 bis 5m zu machen, geht nicht an,

weil die Drehung desselben und die genaue Einstellung der Gieſspfanne über die

Formen dadurch erschwert wird. Da ferner die Handhabung der Gieſsvorrichtung bei in

2 Reihen hinter einander in der Gieſsgrube aufgestellten Formen unbequem und ein

Auswechseln der voll gegossenen Formen während eines Gusses unthunlich ist, so sann

man auf Mittel, den Raum zur Aufstellung einer gröſseren Anzahl von Formen zu

gewinnen, um Birnen mit 10, ja 15t Inhalt

verwenden zu können. R. M. Daelen beschreibt in Stahl und Eisen, 1882 S. 152 zwei

Gieſsgruben-Anordnungen, welche diesen Zweck verfolgen und sich in der Praxis schon

bewährt haben. Die erste (Fig. 4 bis

7 Taf. 9) ist schön seit 7 Jahren im Bochumer

Verein für Bergbau und Guſsstahlfabrikation in Betrieb und gestattete im J.

1880 das Vergieſsen von 52 Hitzen in 24 Stunden. In die Gieſsgrube, welche 3 Birnen

besitzt, mündet in radialer Richtung ein schwach gekrümmter Graben, von derselben Tiefe wie

erstere. In demselben werden die Formen in gewöhnlicher Weise aufgestellt, die

Gieſspfanne (Fig. 1 bis

3 Taf. 9) auf einem Wagen über dieselbe gefahren und durch das

Bodenventil in die Formen entleert. Zu diesem Zwecke wird der Wagen unter die im

Gieſskrahn hängende Gieſspfanne gefahren und letztere auf den Wagen abgesetzt. Die

Bühne für die Gieſspfanne kann durch Handrad und Schnecke um eine senkrechte Achse

gedreht werden. Der Wagen wird durch eine Kette ohne Ende bewegt, welche in einer

Rinne an der einen Grabenkante entlang geführt ist und von einer

Zwillingsdampfmaschine auf eine Trommel auf- und abgewickelt wird. Zur genauen

Einstellung dient ein durch Hand zu betreibendes Vorgelege am Wagen selbst. Der

unter der Gieſspfanne aufgehängte Trichter besitzt zwei Bodenöffnungen, so daſs

gleichzeitig zwei neben einander stehende Formen voll gegossen werden können. Am

Gieſsgraben entlang sind in der Entfernung von 10 zu 10m Blockkrahnen aufgestellt.

In der Gutchoffnungshütte in Oberhausen II mündet der

stark gekrümmte Gieſsgraben tangential in die Gieſsgrube (vgl. Fig. 8 Taf.

9) und wird durch einen centralen Laufkrahn bedient. Wie die Fig. 8

zeigt, dreht sich letzterer um den Mittelpunkt des Kreises, welchen der Gieſsgraben

beschreibt, auf der Säule B und wird in der Nähe des

Grabens von 2 Laufrädern E, welche auf Schienen F rollen und mittels eines Rädervorgeleges von Hand

gedreht werden können, unterstützt. Der Gieſspfannen-Wagen H rollt auf den unteren Trägerflanschen und läſst sich durch den

hydraulischen Cylinder J in radialer Richtung

verstellen. Das Absetzen der Pfanne auf den Wagen erfolgt durch Senken des

Hauptgieſskrahnes. Zweckmäſsig ist es, die Gieſspfanne in dem Wagen in Schildzapfen

aufzuhängen, um dieselbe beim Versagen der Gieſsvorrichtung mittels einer der

bekannten Kippvorrichtungen kippen zu können.

Derartige Einrichtungen sind von besonderem Werthe für Bessemerwerke, welche nach dem

basischen Verfahren arbeiten. Sie lassen die ganze Gieſsgrube nach dem Entleeren der

Birne frei, so daſs die Entfernung der Schlacke aus ersterer ungehindert vorgenommen

werden kann.

In Horde ist seit ½ Jahr ein fahrbarer Gieſskrahn in

Betrieb, welcher auf 3 Stahlachsen mit je 2 Stahlrädern ruht und auf einem Geleise

läuft, das parallel der Mittellinie der in einer Geraden angeordneten Birnen liegt.

Die Oberfläche des starken und sehr schweren Krahngestelles scheidet sich in zwei

Hälften; die eine wird von dem eigentlichen Krahn eingenommen. Er besteht aus zwei

schmiedeisernen Trägern, welche mit dem in der Mitte zwischen ihnen angeordneten

hydraulischen Cylinder fest verbunden sind. Auf der einen Seite dieses Cylinders

ruht auf den Trägern die radial verschiebbare Gieſspfanne, auf der anderen das

Gegengewicht. Die Vorrichtungen zum Verschieben und Kippen der Gieſspfanne sind die

bekannten. Der hydraulische Cylinder stülpt sich über einen mit dem fahrbaren Gestell

fest verbundenen Plunger, so daſs die Träger sammt Gieſspfanne mittels Kettenrollen

und Kette um diesen Plunger herumgeschwenkt, gleichzeitig aber auch durch Einleitung

von Druckwasser in den hydraulischen Cylinder gehoben werden können. Der Krahn hat

eine Ausladung von 2m,25, eine Hubhöhe von 1m, während die Verschiebbarkeit der 10t fassenden Pfanne 1m beträgt, so daſs 2 Reihen Formen bedient werden können.

Auf der zweiten Hälfte des Krahngestelles liegen eine kräftige Zwillingsdampfmaschine

mit Reversirsteuerung, welche mittels 2 Stirnräder und 2 Kegelräder die mittlere

Laufachse in Umdrehung versetzt, eine starke Dampfpumpe und ein vertikaler

Röhrenkessel von 10e für 6at Ueberdruck. Die Dampfpumpe dient sowohl zur

Speisung des Kessels, als des hydraulischen Cylinders, besonders zum Ersatz des beim

Gieſsen durch die Stopfbüchsen verloren gehenden Wassers.

Auſserdem ist mit einer Kolbenstange der Zwillingsmaschine noch ein Pumpwerk für

20at verbunden, dessen Saugrohr in einen im

Gestell gelagerten Wasserbehälter taucht. Diese Pumpe dient demselben Zweck wie die

Dampfpumpe; nur war letztere neben jener noch nothwendig, um bei still liegendem

Krahn nicht die Bewegungsvorrichtung der Laufachse auskuppeln zu müssen, wenn man

Druck- oder Speisewasser bedurfte. Die Zwillingsmaschine liegt unter einem Belag von

Riffelblech und ist dadurch gegen Stöſse und Funkensprühen geschützt. Desgleichen

sind für den Maschinisten Schutzwände angebracht.

Die Handhabung des Krahnes in Horde geschieht in der Weise, daſs die Gieſspfanne,

nachdem sie unter den Birnen mit Stahl gefüllt ist, um 180° herumgeschwenkt wird und

in dieser Lage ihren Inhalt in den auf der den 4 Birnen gegenüber liegenden Seite

des Geleises angeordneten geraden Gieſsgraben entleert.

In dem Stahlwerk zu Peine, welches für 6 Birnen angelegt wurde, ist das

Herumschwenken des Krahnes nach dem Füllen dadurch vermieden, daſs die auf beiden

Seiten der Birnen angeordneten Gieſsgraben auf derselben Seite des Geleises liegen,

wie folgende schematische Skizze

Textabbildung Bd. 246, S. 146

erkennen läſst, in welcher die Punkte die Birnen, die kurzen

Linien die Gieſsgraben und die lange Linie das Geleise bedeuten. Die Gieſsgraben

liegen unter leichten Schuppen, so daſs die Arbeiter weder an den Birnen durch die

heiſsen Guſsblöcke, noch an den Formen durch glühende Schlacken u.s.w. belästigt

werden. Die Einrichtungen, welche von der Märkischen

Maschinenbau-Anstalt, vormals Kamp und Comp. in Wetter an der Ruhr

ausgeführt wurden, erleichtern den Betrieb der Bessemerwerke bei Ausführung des Thomas'schen Entphosphorungsverfahrens ungemein. (Nach

Stahl und Eisen, 1882 * S. 405.)

Zur Herstellung basischer Ofenfutter benutzen O. Junghann und H.

Uelsmann in Königshütte (D. R. P. Nr. 16510 vom 29. September 1880, Zusatz

zu Nr. 10411, vgl. 1880 238 423) phosphorsauren Kalk oder thierische Knochenasche

und als Bindemittel hierfür reine Alkalien. Letztere

sollen einen Gehalt von 3 Proc. in der Grundmasse ausmachen. Die Masse wird entweder

in die Oefen eingestampft, oder zu Ziegeln, Düsen, Muffeln u.s.w. geformt und dann

bei stärkster Glühhitze gebrannt.

Gichtverschluſs für Hochöfen. Der sogen. Parry'sche Trichter ist, wie J.

Schlink im Stahl und Eisen, 1882 S. 136

ausführt, einer der besten und bequemsten Gichtverschlüsse für Hochöfen, leider aber

nicht überall anwendbar, weil starke Wechsel in der äuſseren Beschaffenheit des

Möllers die Lage verändern, welche die niedergehenden Gichten im Hochofen einnehmen

und dadurch den Betrieb stören können. Nasse, mulmige Erze fallen an ganz andere

Stellen des Hochofenschachtes als trockene, stückreiche Eisensteine. Daſs man im

Middlesborough-Bezirk, wo die Erze eine ziemlich grobe Gleichmäſsigkeit zeigen,

allmählich auf richtige Abmessungen des Trichters gekommen, ist leicht erklärlich,

während bei unseren wechselnden Beschickungen die allgemeine Einführung auf

Schwierigkeiten stöſst. Manche Abänderungen wurden vorgeschlagen, um den Uebelstand

zu beseitigen oder wenigstens zu mildern. In Fig. 9 und

10 Taf. 9 ist ein solcher Versuch dargestellt, welcher aber vielleicht in

ähnlicher Weise von anderer Seite bereits gemacht wurde, weshalb Schlink keineswegs das unbedingte Erstlingsrecht

beanspruchen möchte.

Der Grundgedanke besteht darin, daſs das Aufgeben, anstatt in einem einzigen Kreise

zu erfolgen, auf mehrere concentrische ausgedehnt ist und hierdurch eine bessere

Vertheilung der Materialien erzielt wird. Der Haupttrichter ist durch einen

festliegenden, von 6 Armen getragenen Ring in zwei Theile getheilt, wovon jeder

seinen eigenen beweglichen Kegel hat. Der äuſsere bildet einen hochrückigen Ring,

während der innere ein vollständiger Conus ist. Jeder bewegliche Kegel hat seine

besondere Senkvorrichtung; der innere leichtere einen einfachen Hebel, der äuſsere

ein Doppelhebelwerk, beide mit besonderen Kabelwinden versehen.

Wird der äuſsere Ring allein gesenkt, so fällt die Beschickung theils an den Rand des

Hochofenschachtes, theils in die Mitte. Senkt man den inneren Kegel zuerst, so fallt

ein groſser Theil des Materials zwischen Rand und Mitte; senkt man beide

Verschluſsdeckel gleichzeitig, so fällt der gröſsere Theil an den Rand und kann man

den Rest nach Belieben vertheilen, indem der äuſsere Ring oder der innere Kegel

weiter herabgelassen wird. Diese verschiedenen Möglichkeiten müssen für jede

Beschickung ausprobirt werden und gestatten ein gutes, regelmäſsiges Aufgeben. Es

lassen sich noch eine Menge Combinationen in der Anordnung und Zahl der

Verschluſsdeckel treffen; doch liegt der Fehler einer zu complicirten Einrichtung

nahe.

Der Abzug der Gicht erfolgt an zwei gegenüber liegenden Stellen; an die beiden

Stutzen schlieſsen sich die Grasleitungen an. Die ganze innere Ausrüstung des

Haupttrichters kann mittels der Hebel- und Windwerke leicht hochgezogen werden, was

bei nöthigen Reparaturen von Werth ist.

Schlieſslich sei noch ausdrücklich bemerkt, daſs die Zeichnung nur den Grundgedanken,

aber nicht die constructive Ausbildung der vorgeschlagenen Einrichtung wiedergeben

soll.

St.

Tafeln