| Titel: | Tower's Verfahren und Apparat zur Prüfung von Schmiermitteln. |

| Fundstelle: | Band 252, Jahrgang 1884, S. 13 |

| Download: | XML |

Tower's Verfahren und Apparat zur Prüfung von

Schmiermitteln.Vgl. Lamansky, Willigk bez. G. Herrmann 1883 248 * 29. 180. 247 * 442 bez. * 290. Bahn,

Jähns bez. Lux 1882 243 * 324 bez. * 24.

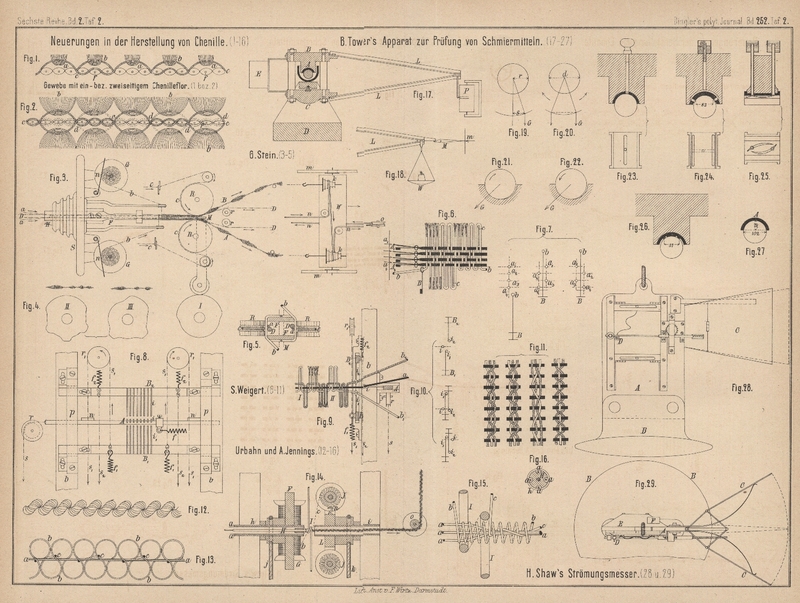

Mit Abbildungen auf Tafel 2.

Tower's Prüfung von Schmiermitteln.

Einem von B. Tower in London der Institution of Mechanical Engineers vorgelegten Berichte über

Reibungsversuche an Zapfen ist nach Engineering, 1883

Bd. 36 S. 451 folgender Auszug entnommen.

Um bei den Versuchen einen Grundmaſsstab für die Vergleichung zu haben, beobachtete

man zuerst die Reibungsverhältnisse, wenn der Zapfen durch ein Oelbad

geschmiert wurde. Hierbei wird der Zapfen immer mit so viel Oel versorgt, als ihm

möglich ist, aufzunehmen; es stellt dies somit die vollkommenste Schmierung dar; sie

ist aber auch bequem immer in derselben Weise herzustellen und bietet zudem noch den

Vortheil, daſs die Temperatur des Zapfens leicht durch die Temperatur des Oelbades

regulirt werden kann. Die Versuche haben gezeigt, daſs das Bad nicht voll zu sein

braucht; es bleiben die Resultate dieselben, auch wenn das Gefäſs so weit leer ist,

daſs das Oel eben nur noch den Zapfen berührt.

Der Zapfen, mit welchem man die Versuche anstellte, war von Stahl, 102mm dick, 152mm

lang und horizontal gelagert; eine belastete bronzene Lagerschale umschloſs nur

nahezu die eine (obere) Hälfte des Zapfens, also eine

Belastung, wie sie wohl am häufigsten in der Praxis vorkommt; bei dem Apparate von

Thurston (1877 225 *

538. 1880 236 493) werden beide Lagerschalen constant

gegen den Zapfen gepreſst. Auf diese Lagerschale A

(Fig. 17 und 27 Taf. 2)

stützt sich ein Guſseisendeckel B, an welchem mittels

zweier Bolzen ein Querstück C mit einer Stahlschneide

hängt. Ueber diese Schneide, deren Entfernung vom Zapfenmittel 127mm beträgt, ist nun die Schale D mit den Belastungsgewichten gehängt. Der aus Deckel,

Bolzen und Querstück hergestellte starre Rahmen ist für sich noch durch ein

Gegengewicht E so ausgeglichen, daſs sein Schwerpunkt

ebenfalls in die Schneide hineinfällt; wenigstens setzt dies die Ableitung der

Formel für die Uebersetzungsverhältnisse voraus.

Wäre zwischen Lagerschale und Zapfen keine Reibung vorhanden, so würde das Gewicht

stets senkrecht unter dem Zapfenmittel hängen bleiben; durch die Reibung wird jedoch

beim Drehen des Zapfens der Rahmen so lange mitgenommen, d.h. so weit ausschlagen,

bis das Moment der Gewichte dem der Reibung gleich ist.

Bezeichnet r = Radius des Zapfens (Fig. 19),

s = Hebelarm der Last G,

f = Reibungscoefficient, so ist Gs = fGr,

folglich f = (s : r). Da

r constant bleibt, läſst sich der

Reibungscoefficient f aus s und dieses wiederum direkt aus dem Ausschlagswinkel des Rahmens

bestimmen. Ist z.B. s = 0,1 r, so wird f = 0,1 u.s.w.

Hierbei hält es aber schwer, genau die Lage festzustellen, in welcher die Schneide

sich senkrecht unter dem Zapfenmittel befindet; in Folge dessen hat man zu dem

Kunstgriffe seine Zuflucht genommen, den Zapfen erst nach der einen, dann nach der

entgegengesetzten Richtung unter sonst gleichen Verhältnissen laufen zu lassen. Es

wird dann die Summe der beiden Werthe von s gemessen

(vgl. Fig. 20); f ergibt sich hieraus zu f = (2s : d).

Um die Werthe der Coefficienten sicher und bequem ablesen zu können, ist an dem

Rahmen noch ein leichter Hebel L mit einem

Schreibstifte am Ende angebracht, welcher auf einem sich drehenden Papiercylinder

P den Ausschlag aufzeichnet. Die Uebersetzung bei dem

Apparate betrug hierbei 12,5, so daſs ein Coefficient von 0,01 noch einen Ausschlag

von 12mm,7 ergab, die Hälfte nach oben, die Hälfte

nach unten von der Mittellage.

Bei den Vorversuchen hatte man gefunden, daſs unmittelbar, nachdem der Zapfen in der

entgegengesetzten Richtung lief, die Reibung gröſser ausfiel, als wenn er einige

Zeit in derselben Richtung gelaufen war. Diese Reibungssteigerung, meist mit

Warmlaufen verbunden, erwies sich am gröſsten bei neuen Schalen und stieg bis auf

das doppelte der normalen Reibung; bei gut eingelaufenen war sie jedoch kaum und

dann nur geringe Zeit bemerkbar.

Man führte daher die Versuche in folgender Weise aus: Eine vollständige Reihe von

Versuchen wurde mit stufenweise steigender Belastung vorgenommen; dann verminderte

man die Belastung wieder in denselben Abstufungen bis herab zu 7k/qc, d. i. der

Druck, welcher von der unbelasteten Schale herrührte. Hierauf wurde die

Bewegungsrichtung umgekehrt und erst dann, wenn der Ausschlag constant blieb, wenn

sich also der Zapfen für die neue Bewegungsrichtung eingelaufen hatte, die

Versuchsreihe mit steigender und fallender Belastung wie früher ausgeführt. Hierbei

zeigte sich nun, daſs der Ausschlag mit zunehmender Belastung abnahm, d.h. der

Reibungscoefficient sich verminderte; bei sehr starken Belastungen erhielt man so

geringe Diagrammhöhen, daſs die Coefficienten nicht mit der zum Vergleiche nöthigen

procentualen Genauigkeit abzulesen waren; man entschloſs sich daher, weil das Moment

der Reibung sich weniger zu verändern schien, das Moment selbst zu messen.

Zu diesem Zwecke fügte man dem Haupthebel einen kleinen Uebersetzungsfühlhebel M (vgl. Fig. 18)

bei; die Belastung der vorn angehängten Wagschale W

wurde nun so justirt, daſs M immer auf einen und

denselben Punkt m einspielte. Das Gegengewicht des

Haupthebels hatte eine solche Vermehrung erfahren, daſs immer etwas Gewicht in die

Wagschale W gelegt werden muſste, um die Normallage der

Hebel hervorzubringen, gleichviel ob der Zapfen in der einen oder in der anderen

Richtung lief. Im Uebrigen wurden die Versuche genau in der oben beschriebenen

Weise, mit zu- und abnehmendem Drucke auf die Flächeneinheit vollführt. Das

Reibungsmoment bestimmte sich aus der kalben Differenz

der in die Schale gelegten Gewichte für das Laufen in der einen und in der anderen

Richtung.

Da die Temperatur von nicht unbedeutendem Einflüsse ist, wurden die vergleichenden

Versuche mit der Oelbadschmierung bei einer nahezu constanten Temperatur von 32°

vorgenommen und nur Temperaturschwankungen von 0,8° nach oben und unten zugelassen.

Bei diesen Versuchen wurde die Belastung des Zapfens nicht so weit getrieben, daſs

er zu fressen begann, um die zum Vergleiche nöthige, sich gleich bleibende

Oberflächenbeschaffenheit der Lagerschale und des Zapfens nicht zu zerstören,

während bei den folgenden Versuchsreihen absichtlich bis zum Anfressen belastet

wurde, um den gröſsten Druck auf die Flächeneinheit festzustellen, welchen Rüböl und

Mineralöl zu tragen vermögen; als solcher fand sich für Rüböl 40,3k/qc

mittlerer Druck auf den Zapfenlängsschnitt, für

Mineralöl 44k/qc;

darüber hinaus war der Druck gröſser als die Zusammenhangskraft der einzelnen

Moleküle des Oeles, es trat die direkte Berührung der Metalle ein und damit das

Pressen.

Im Uebrigen ergaben die Versuche mit der Oelbadschmierung, daſs die Reibung,

innerhalb der in der Praxis angewendeten Druckgrenzen, fast unabhängig ist von dem

mittleren Zapfendrucke auf die Flächeneinheit, daſs sie sich aber mit der

Geschwindigkeit rasch vergröſsert, wenn auch nicht mit dem Quadrate der

Geschwindigkeit.

Bezüglich des Einflusses der Temperatur ist nur bemerkt, daſs sich die Reibung bei

steigender Temperatur vermindert; so zeigte sich der Reibungscoefficient bei 450

minutlichen Umdrehungen bei 49° nur ⅓ so groſs als der bei 16°.

Es wurden dann weitere interessante Versuche angestellt über den Werth der

verschiedenen Schmiermethoden und über den Einfluſs der

Anordnung der Oelnuthen, welche zugleich einen

Schluſs über die Vertheilung des specifischen Druckes zulassen. Man hatte behufs

Anbringung der Schmiergefäſse durch Schale und Deckel ein Loch von 13mm Durchmesser gebohrt. Als nun der noch durch

Oelbad geschmierte und mit nur 7k/qc belastete Zapfen angelassen wurde, sammelte sich

Oel in dem Loche und trieb den Holzpfropfen, der zum vorübergehenden Abschlüsse

dienen sollte, heraus; ein hierauf angesetztes Manometer stieg allmählich bis über

13at,5 hinaus (die Skala ging nur bis 200

Pfund auf 1 Quadratzoll englisch). Der specifische Druck im Scheitel des Zapfens,

oder allgemeiner ausgedrückt, in der Mantellinie, durch welche die Resultirende der

Kräfte hindurch ging, erwies sich bei normal zur Kraftlinie geschnittenen Schalen

mehr als doppelt so groſs wie der mittlere Druck, während er nach den Seiten hin

stetig bis auf Null herab abnahm.

Die Versuche über die gewöhnlich üblichen Schmiermethoden begannen mit einem Nadelschmiergefäſse. Die Oelnuth in der Mitte der

Schale und parallel zur Achse der Welle ging nahezu bis an die Enden des Lagers

(vgl. Fig. 23). Es zeigte sich, daſs der Zapfen schon bei 7k/qc warm lief und

nicht ein Tropfen Oel abgegeben wurde, selbst wenn das Schmiergefäſs entfernt und

das Schmierloch ganz mit Oel gefüllt wurde. Wenn man. den Rahmen vorübergehend

entlastete, so sank das Oel im Loche und schmierte den Zapfen; aber unmittelbar

nachdem das Gewicht wieder wirkte, stieg das Oel auf seine frühere Höhe und der

Zapfen wurde trocken; es erwies sich also diese Anordnung der Nuthen als ein Mittel,

das Oel vom Zapfen abzustreichen, obgleich die Kanten der Nuthen sorgsam abgerundet waren, so daſs sie

keine direkt schabende Wirkung hervorbringen konnten.

Die nächste untersuchte Anordnung der Nuthen war die in

Fig. 24 wiedergegebene: zwei wiederum zur Achse parallele Rinnen, deren

Sehnenabstand 83mm oder 81 Procent vom Durchmesser

betrug. Die Schmierung erfolgte zufriedenstellend und ein Anfressen trat erst bei

einer Belastung von 26,7k/qc ein.

Fig.

25 und 26 Taf. 2

stellen die hierauf untersuchte Schale dar, wobei das Oel durch 2 Löcher zugeführt

wurde; die beiden krummen Nuthen umschlossen einen oval geformten Raum und der durch

die Schale umfaſste Bogen hatte eine Sehne von 57mm gleich 56 Procent vom Durchmesser. Die Schmierung des Zapfens war

spärlich und schon bei 12,5 bis 14k/qc trat ein Warmlaufen ein.

Es mag hier noch darauf hingewiesen werden, daſs auch die Umdrehungsrichtung einer Welle von Einfluſs auf die Schmierung sein kann

(vgl. Fig. 21 und 22). Wenn

nämlich die Theilung der Schalen nicht normal zur Kraftrichtung erfolgt, so wird der

in übertriebenem Maſse angegebene Spielraum in Fig. 21 als

Oelbehälter dienen, während in Fig. 22 das

Oel von der linken Schalenkante schon bei einem verhältniſsmäſsig niedrigen

specifischen Drucke abgestrichen wird – ein Einfluſs, der häufig genug bei Seil- und

Riemenbetrieb auſser Acht gelassen wird.

Als letzte Schmiermethode wurde die mittels eines unter dem Zapfen angebrachten Reibekissens geprüft, das durch Haarröhrchenanziehung

mit Oel versorgt wird; die Schmierung erfolgt gleichmäſsig und sparsam. Mit Rüböl

läuft der Zapfen bis zu 38,7k/qc Belastung, ohne angegriffen zu werden.

Nach den stattgehabten Versuchen scheint bei vollkommener Schmierung die secundliche Geschwindigkeit, bei welcher die Reibung

ein Minimum ist, zwischen 0,5 und 0m,75 zu liegen;

mit vermehrter Belastung und mit weniger vollkommener Schmierung steigt auch die

Geschwindigkeit, bei welcher das Minimum eintritt.

Folgende Tabelle I enthält die gefundenen Reibungscoefficienten für die verschiedenen

Schmiermethoden, unter so nahe wie möglich gleichen

Umständen:

I) Geschwindigkeit: 150 minutliche Umdrehungen (0m,8 Umfangsgeschwindigkeit).

Rüböl

MittlererDruck

Reibungs-coefficient

Werth-verhältniſsOelbad = 1

Oelbad

18,5k/qc

0,00139

1

Dochtschmierung

17,7

0,00980

7,06

Reibekissen unter dem Zapfen

19,1

0,00900

6,48

II) Vergleichung der untersuchten Schmiermittel, unter so nahe als möglich gleichen Verhältnissen.

Temperatur 32°, Schmierung durch Oelbad:

Mittlerer Widerstand

Walrathöl

0,0340k

Rüböl

0,0360

Mineralöl

0,0438

Schmalzöl

0,0458

Olivenöl

0,0460

Mineralfett

0,0737

Die vorstehenden Werthe sind die mittleren Reibungswiderstände an der Umfläche der

Zapfen für je 1qc Druckfläche, bei 300 Umdrehungen

in der Minute (1m,6 Umfangsgeschwindigkeit),

innerhalb der specifischen Belastungen von 7 bis 21,8k/qc. Sie bedeuten die relative

Zähflüssigkeit der verschiedenen Schmiermittel und in ihrer Reihenfolge das relative

Tragvermögen. So würde Walrathöl, welches zwar das höchste Schmiervermögen besitzt,

am vortheilhaftesten für leichte Zapfen anzuwenden sein, bei schwer belasteten

Zapfen oder bei höheren Temperaturen aber hinter den anderen dickflüssigeren Oelen

zurückzustehen haben.

Tafeln