| Titel: | E. Grouven's Ofen zur Darstellung von reiner Kohlensäure aus Kalkstein, Dolomit oder Strontianit mittels glühenden Wasserdampfes; von E. Meyer-Mülsen. |

| Autor: | E. Meyer-Mülsen |

| Fundstelle: | Band 252, Jahrgang 1884, S. 68 |

| Download: | XML |

E. Grouven's Ofen zur Darstellung von reiner

Kohlensäure aus Kalkstein, Dolomit oder Strontianit mittels glühenden Wasserdampfes; von

E. Meyer-Mülsen.

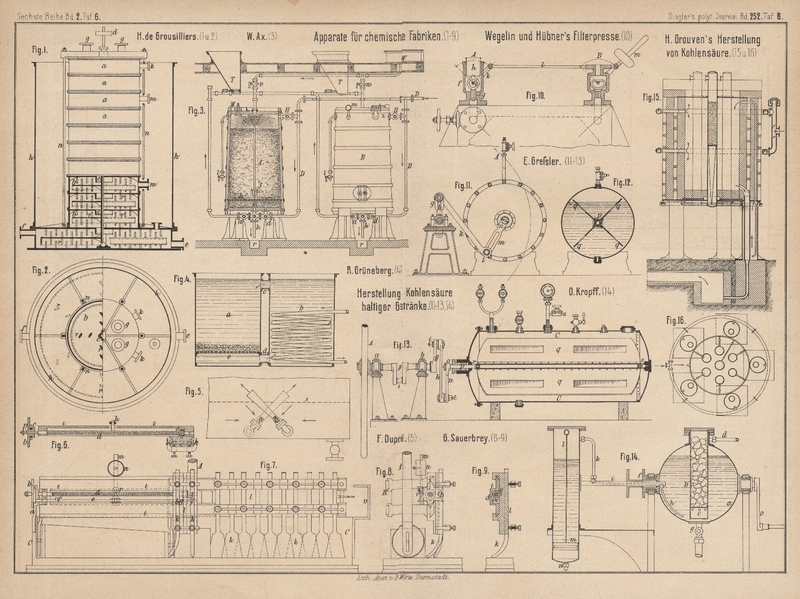

Mit Abbildungen auf Tafel 6.

Grouven's Ofen zur Darstellung von Kohlensäure.

Leitet man durch ein glühendes, mit Stücken von Kalkstein, Dolomit oder Witherit

gefülltes Rohr gewisse Mengen heiſsen Wasserdampfes, so stellt sich schon bei

mäſsiger Rothglut eine Entbindung von Kohlensäure und nach gewisser Zeit eine

vollständige Kausticität jener Mineralien ein. Diese Beobachtung ist schon von

verschiedenen Chemikern gemacht, also nicht neu. Ihre Anwendung auf die Industrie

der Kohlensäure-Gewinnung sowohl, als auf die des Kalkbrennens hat aber noch nicht

stattgefunden; überall brennt man noch Kalkstein oder Strontianit, Dolomit u. dgl.

in Schachtöfen bei angehender Weiſsglut entweder mittels eingeschichteter Kohle und

Luft, oder mittels Gas und Luft; auch überall, wo man viel Kohlensäure braucht, wie

in Zuckerfabriken, Ammoniaksodafabriken und so manchen anderen chemischen

Industrien, da wird dieselbe in ähnlichen überdies mit theuren Pumpwerken und

Waschapparaten versehenen Schachtöfen erzeugt. Die dabei erzielte Kohlensäure ist

eigentlich nur ein an Kohlensäure reiches Rauchgas, welches bloſs 20 bis 30 Procent

Kohlensäure enthält und trotz groſser Waschvorrichtungen manchmal, namentlich bei

Anwendung böhmischer Kohle, viele Theergase führt. Auch durch seine oft groſsen

Sauerstoffantheile schädigt es manche Saturation.

Eine so verdünnte Kohlensäure muſs in 4 fach gröſserem Volumen durch die zu

saturirenden Flüssigkeiten getrieben werden und darin liegt die Schuld ihrer oft

unvollständigen Ausnutzung. Ich beobachtete bei 30° warmen Ammoniaklösungen 30 bis

50 Proc. Verlust an nicht absorbirter Kohlensäure und zwar unter Umständen, wo ¼

Volumen reiner Kohlensäure fast gänzlich absorbirt wurde. Bei heiſsen

Aetzkalklösungen war jener Verlust nicht so groſs.

Kohlensäuregewinnung mittels Wasserdampf hat nicht bloſs die Zulässigkeit einer

niedrigeren Temperatur, sondern gewährt auch, da keinerlei Gas sich mit der

entwickelten Kohlensäure vermengt, auſser dem leicht zu condensirenden

überschüssigen Wasserdampfe, eine Kohlensäure von 99 Proc., d.h. eine ebenso reine,

wie sie in Mineralwasserfabriken aus Magnesit und Schwefelsäure dargestellt wird.

Solche Kohlensäure bedarf keiner Waschapparate; sie läſst die Möglichkeit zu, den

Saturationsbatterien die kleinste, also billigste Gröſse zu geben. Die Vorzüge der

Wasserdampf-Methode erscheinen also so groſs, daſs man den Grund ihrer bisherigen

Nichteinführung nur suchen kann in den vielerlei abschreckend wirkenden

Schwierigkeiten, welche in der Construction einer entsprechenden Ofenanlage

liegen.

Die in der chemischen Fabrik zu Bürgerhof bei Lauenburg auszuführenden Prozesse

führten nun Dr. H. Grouven in

Leipzig (* D. R. P. Kl. 12 Nr. 26248

vom 4. December 1883), nach mehrjährigen groſsen Vorversuchen, zur

Construction des in Fig. 15 und

16 Taf. 6 dargestellten Ofens, welcher sich gut bewährt hat. Die

Zeichnung zeigt den Ofen mit 7 Retorten, wobei derselbe einer Leistungsfähigkeit von

täglich 7t,5 Kalkstein entspricht; er kann aber

ebenso gut auf 12 oder 16 Retorten erweitert werden; auch können letztere, je nach

Leistungsforderung, ebenso gut 4 wie 3m Länge im

Feuer haben. In allen Fällen ist aber erfahrungsgemäſs eine lichte Weite der

Retorten von 0m,25 die zweckmäſsigste. Je weiter,

desto schwieriger ist die Durchheizung derselben und desto gröſsere Glut muſs das

ringsum brennende Gasfeuer bieten. Man wünscht aber zur Conservirung der Retorten

diese Glut nicht unnöthig hoch. Luft und Gas, welche der Ofen zur Heizung bedarf,

wird in denselben mittels eines Roots-Gebläses

hineingedrückt. Angenommen, der Ofen brauche zur Heizung minutlich 1k Kokes, so hat dieses Gebläse die Hälfte (4cbm,5) der nöthigen Luft in den Gasgenerator, die

andere Hälfte (4cbm,5) in den eigentlichen Ofen zu

treiben. Direkt aus dem Generator kommend, strömt das Kokesgas mittels zweier

Gasringe aus 10 Oeffnungen in den Ofen mit einer Temperatur von 600 bis 800°. Die zu

dessen Verbrennung nöthige Luft wird oben unter der Decke des Ofens durch 5 Düsen

eingepreſst, auf keinen Gasstrahl stoſsend und daher nirgendwo Stichflammen

erzeugend, welche einer Retorte gefährlich wären. Auch die Luft tritt 300 bis 400°

vorgewärmt in den Ofen; ihre Vorerwärmung findet innerhalb der 5 Säulen, auf welchen

der Ofen steht, statt und zwar durch die Wärme der nach unten hin abziehenden

Rauchgase. Obgleich damit die Bedingungen einer hohen Verbrennungstemperatur gegeben

sind, so bleibt doch die Mischung von Luft und Gas eine allmähliche und sich auf die

ganze Höhe des Ofens erstreckende.

Die Retorten werden nur zur Hälfte mit dem zu brennenden Kalksteine gefüllt, auch in

keinen gröſseren Stücken als 20 bis 40mm. Auf je

1t Füllung läſst man minutlich 1k Dampf durchstreichen. Indem der Dampf zunächst

unten in die leere Hälfte der hochglühenden Retorten einströmt, bekommt er bis zum

Eintritte in die Füllmasse eine solche Ueberhitzung, daſs ihm die Aufgabe leicht

wird, das auf dem Roste lagernde glühende Gestein zu decarbonisiren. Von unten

frisch und stetig nachströmend, entführt er rasch die frei werdende Kohlensäure nach

oben hin bis zum Ausgange der Retorten und bis zur Condensation.

Solche Retorten brauchen erfahrungsgemäſs zur vollständigen Entkohlensäuerung ihres

Inhaltes etwa 4 Stunden. Die kaustisch gebrannte Masse läſst man dann, nachdem oben

die Retorte durch Zudrehung des Hahnes isolirt worden, mit dem beweglichen Roste

herabfallen. Nach Wiedereinsetzung des Rostes bekommt sie sofort wieder neue Füllung

von oben durch die

leicht zu handhabende und gasdicht schlieſsende Morton'sche Thür. Zum Brennen von je 100k

Rüdesheimer Muschelkalk muſsten in Bürgerhof ungefähr 12k Kokes und 24k Dampf aufgewendet

werden. Hieraus geht hervor, wie wenig Brennmaterial ein solcher Ofen bedarf.

Gibt man in die Retorten anstatt Kalkstein gewöhnlichen Pyrit in Nuſsdicke, so findet

unter theilweiser Spaltung des Dampfes allmählich eine vollständige Entschwefelung

des Pyrites statt; der Schwefel entweicht in Form von Schwefel wasserstoffgas und in

den Retorten bleibt Eisenoxydoxydul mit den sonstigen Nebenbestandtheilen der Pyrite

zurück. Somit ist jener Ofen gleichzeitig zur Herstellung von Schwefelwasserstoffgas

geeignet.

Tafeln