| Titel: | Neuere Apparate zur Gewinnung und Verarbeitung von Fetten. |

| Fundstelle: | Band 252, Jahrgang 1884, S. 412 |

| Download: | XML |

Neuere Apparate zur Gewinnung und Verarbeitung

von Fetten.

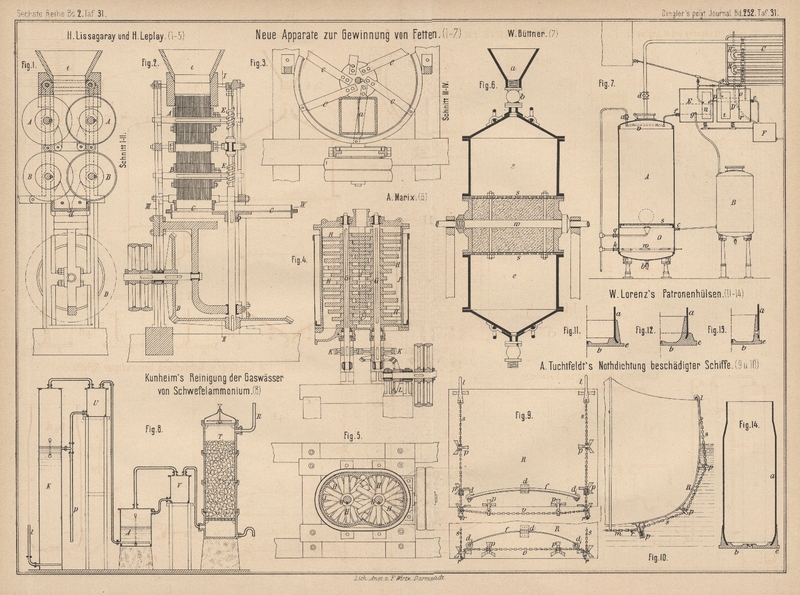

Patentklasse 23. Mit Abbildungen auf Tafel 31.

Neuere Apparate zur Gewinnung und Verarbeitung von

Fetten.

H. Lissagaray und H. Leplay in

Paris (* D. R. P. Nr. 26027 vom 3.

Januar 1883) empfehlen zur vollständigen und raschen Abscheidung des

Fettes aus dem Fettgewebe eine Zerkleinerungs- und

Knetmaschine, welche eine Bearbeitung der Massen bei möglichst niedriger

Temperatur gestatten.

Die Schneidmaschine (Fig. 1 bis

3 Taf. 31) hat drei über einander liegende Messerreihen; zwei werden

durch die sich drehenden Scheiben A und B gebildet, während die Messer C rechtwinkelig zur Ebene der Drehung dieser Messer bewegt werden. Die

Schneidscheiben A greifen in einander und sind in

Abständen von ungefähr 3mm neben einander

gestellt, so daſs aus dem in den Trichter t geworfenen

und zwischen die Scheiben A fallenden Fettgewebe

parallele Streifen geschnitten werden. Diese fallen ihrer Länge nach zwischen die

Messerscheiben der beiden unteren Messer walzen B und

werden wiederum in Stücke von ungefähr 3mm Breite

zerschnitten. Die so erhaltenen Fäden gleiten durch Führungen parallel nach einer

Spalte a herab, an deren unterer Fläche die um eine

Vertikalachse sich drehenden Messer C sich

vorbeibewegen und die aus der Spalte a herauskommenden

Fäden in Stücke von ungefähr 3mm zerschneiden. Die

Bewegung wird den Achsen der Messer und Messerscheiben mittels einer durch

Kegelräder D getriebenen senkrechten Welle durch

Schraubengetriebe E mitgetheilt.

Die geschnittene Fettmasse wird alsdann auf der Knetmaschine (Fig. 4 und

5 Taf. 31) bearbeitet, wodurch in Verbindung mit der Schneidmaschine derjenige

Molekularzustand der Gewebesubstanz hervorgebracht werden soll, bei welchem die

vollständige und augenblickliche Abscheidung des Fettes vom Gewebe bei möglichst

niedriger Temperatur hervorgebracht wird. Die Knetung findet statt in einem

cylindrischen Gehäuse J mit zwei Achsen G, auf welchen die flachen und auf beiden Seiten

geschärften Arme H sitzen. Durch die nach

entgegengesetzten Richtungen stattfindende Drehung der Achse G wird die Talgmasse zwischen den sehr enge an einander vorbeigehenden

beiden Reihen von Armen hindurchgedrückt. Die Drehung wird den Achsen G durch Räderübersetzung Z,

K mitgetheilt.

Der Talg gelangt auf seinem Wege von der Knetmaschine nach dem Schmelzkessel durch

ein von einem Wassermantel umgebenes Rohr und wird während dieses Weges gezwungen,

sich öfters von der äuſseren Fläche des Rohres nach der Achse desselben zu bewegen,

damit eine vollständige Mischung aller geschmolzenen Theile der sich bewegenden

Masse veranlaſst wird. Die Oberfläche dieses Mantels ist so groſs, daſs auf dem

genannten Wege durch dieselbe der ganzen Fettmasse die ganze freie sowie die latente

Wärmemenge, welche für die Schmelzung des Talges in der Pfanne nöthig ist,

mitgetheilt wird. Durch diese Einrichtung erzielt man einerseits, daſs das Wasserbad

nur einen Bruchtheil der ganzen Wärmemenge an die Schmelzpfanne abzugeben hat, und

andererseits, daſs durch ein kräftiges Umrühren der geschmolzenen Fettmasse nicht

nur eine gleichmäſsige Temperatur, welche für Rindstalg nicht mehr wie 45° zu sein

braucht, in allen Theilen der Pfanne hergestellt wird, sondern daſs auch die

vollständige Entfettung der Bestand-theile der Gewebesubstanz erreicht wird.

Zur Entfettung von Knochen will W. Büttner

in Gummersbach (* D. R. P. Nr. 25011 vom

6. Oktober 1882), wie aus Fig. 7 Taf.

31 zu entnehmen ist, einen dem Leuner'schen (1882 244 * 232) ähnlichen Apparat verwenden. Der mit einem

gelochten Senkboden s versehene Kessel A wird mit Knochen gefüllt, sodann der Ablaſshahn b geöffnet und durch den Dampfhahn a direkter Dampf in die nach unten durchlöcherte

Röhrenschlange v eingelassen. Derselbe, von oben nach

unten wirkend, treibt Luft und Schmutz aus den Knochen, welche durch Hahn b entweichen, worauf man a

und b wieder schlieſst. Der Behälter B enthält Wasser und Benzin. Nun wird der Inhalt

desselben durch Oeffnen des Hahnes c nach dem Apparate

A in den Raum O

eingelassen, sodann der Hahn c geschlossen und der

Apparat B wieder mit reinem Wasser gefüllt; darauf

werden Dampfhahn k und Hahn d geöffnet. Durch den Hahn k tritt

Wasserdampf in die Röhrenschlange w und verdampft das

im Räume O befindliche Benzin und Wasser; die Dämpfe

ziehen durch die Knochen, treten durch den Hahn d aus,

werden in der Röhrenschlange H im Kühler C condensirt und gelangen als flüssiges Benzin,

vermischt mit Schmutzwasser, in das Gefäſs D. Das

Wasser geht unter, der Scheidewand

o hindurch in die Abtheilung r und kann durch Hahn e abflieſsen, während

das Benzin durch Rohr p in den Behälter E übertritt, wie man durch Glasscheiben u und t beobachten kann.

Hat sich in E genügend Benzin angesammelt, so läſst man

etwas reines Wasser wieder durch den Benzinbehälter B

und Hahne in den Raum O eintreten, wodurch die

Verdampfung in A aufgehalten wird, und öffnet den Hahn

f an dem Behälter E.

Das Benzin strömt nun in die durchlöcherte Schlange v

und übergieſst die Knochen von oben, bis sich der Verdampfungsprozeſs von unten nach

oben wiederholt, worauf der Hahn f wieder geschlossen

wird.

Nachdem sich dieser Vorgang einige Male wiederholt hat bezieh. die Entfettung

vollendet ist, läſst man den Wasserdampf in die Schlange w durch den Hahn k noch eine Zeit lang

eintreten, öffnet zugleich den Hahn q und leitet

direkten Dampf in die unter dem Senkboden s befindliche

Brause. Alle Dämpfe nehmen nun ihren Weg durch den Hahn d nach der Schlange im Kühler C, welcher auf

Gegenstromprinzip beruht, und gelangen flüssig nach dem Behälter D, woselbst sich das Schmutzwasser auf die bereits

beschriebene Weise trennt und durch den Hahn e nach dem

Sammelbecken F abflieſst, während das reine Benzin

durch die Flasche E und den Hahn g nach dem Benzinbehälter zurückflieſst, um bei neuer

Operation wieder, wie bisher, verwendet zu werden. Das Fett wird dann durch den Hahn

b abgelassen, der Apparat A entleert, um von neuem gefüllt zu werden.

Nach A.

Marix in Paris (* D. R. P. Zusatz Nr. 25826 vom 9. Mai 1883) enthalten die in der früher

(1883 250 * 370) angegebenen Weise dargestellten Fettsäuren noch Glycerin. Um dieses zu gewinnen, werden

die im Vacuumapparate bereits möglichst von Glycerin befreiten Fettsäuren mit

frischem Wasser gewaschen. Dann wird nochmals eine Luftleere im Apparate erzeugt und

die Masse eine Zeit lang unter dem Einflüsse der Luftleere gehalten, worauf die

Bestandtheile sich nach ihrem specifischen Gewichte absondern. Dies wird wiederholt,

bis sämmtliches Glycerin von den Fettsäuren geschieden ist. Das Glycerinwasser wird

nun in dem Apparate, wie früher beschrieben, erhitzt und das Wasser so lange

verdampft, bis das Glycerin eine Stärke von 18 bis 20° B. zeigt. Hierauf wird das

Product abgelassen und unter stetem Rühren mit einer geringen Menge Knochenkohle

oder anderem geeigneten Filtrir- oder Entfärbungsmateriale innig gemengt. Nun läſst

man die Masse stehen, worauf die Knochenkohle durch ihr Eigengewicht ausfällt und

damit den gröſseren Theil des Farbstoffes und der anderen fremden Substanzen, welche

im Glycerinwasser suspendirt waren, mitnimmt. Das Glycerinwasser wird nun in ein

Filter gesaugt, welches mit Luftverdünnung arbeitet. Das 18 bis 20° B. starke,

filtrirte Glycerinwasser wird dann in den Apparat eingeführt und bei Verwendung

eines Vacuums auf eine Temperatur nicht unter 50° erwärmt. Das in Dampf verwandelte Wasser wird in einen

geeigneten Behälter abgeführt und condensirt, so daſs reines Glycerin von 30° B.

gewonnen wird.

Das von Marix empfohlene Vacuumfilter enthält zwischen

zwei Siebböden s (Fig. 6 Taf.

31) die passend aus Kohle und Schlackenwolle gemischte Filtermasse. Ist die Masse

unrein geworden, so wird das an der Welle w befestigte

Filter umgekehrt und ein Strom heiſses oder kaltes Wasser oder Dampf in den Raum e eingeführt. Das Wasser oder der Dampf gehen durch die

Filtrirmasse hindurch und spülen die sämmtlichen darin enthaltenen Unreinigkeiten

aus, worauf das Filter nochmals mit dem Vacuumapparate verbunden wird, so daſs das

Filtriren von neuem beginnen kann. Der Trichter a zum

Speisen des Filters wird auf den Filterhals aufgeschraubt und zwar unmittelbar über

dem Hahne b, welcher fest mit dem Filterdeckel

verbunden ist.

Tafeln