| Titel: | Neuere Apparate zur Herstellung von Spiritus. |

| Fundstelle: | Band 252, Jahrgang 1884, S. 415 |

| Download: | XML |

Neuere Apparate zur Herstellung von

Spiritus.

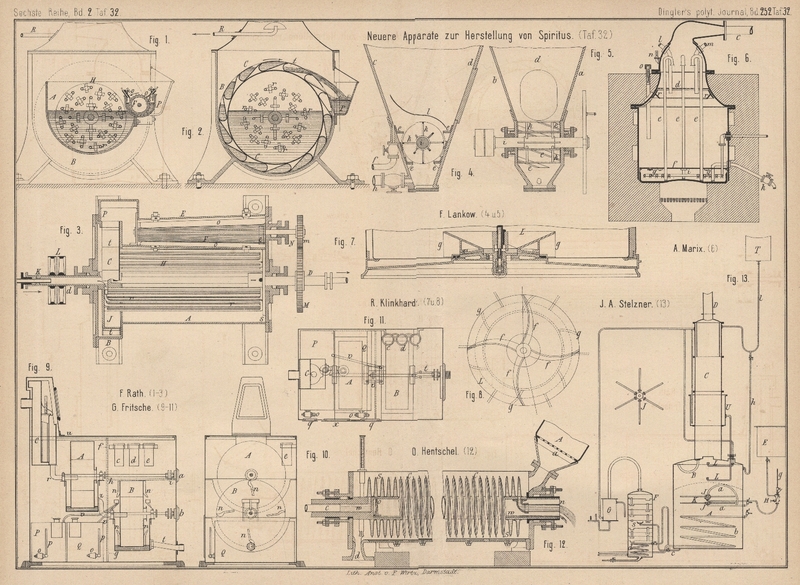

Patentklasse 6. Mit Abbildungen auf Tafel 32.

(Fortsetzung des Berichtes Bd. 251 S.

221.)

Neuere Apparate zur Herstellung von Spiritus.

F.

Rath in Neuhaldensleben (* D. R. P. Nr. 25786 vom 27. Juni 1883) hat bei seinem Maisch- und Zerkleinerungsapparate den oben offenen,

trogartigen Bottich A (Fig. 1 bis

3 Taf. 32) an seinem einen Ende bei B zur

Aufnahme des Schöpf- und Maischrades C erweitert. Ueber

der cannelirten Walze F befinden sich zur Zerkleinerung

des eingeführten Maischgutes stellbare Klingen o. Das

Schöpfrad C führt dasselbe aus dem Räume B durch die Rinne P in den

Trog E ein; am entgegengesetzten Ende des letzteren

befindet sich eine durch einen Schieber regulirbare Abfluſsöffnung e, aus welcher die Masse zerkleinert dem in A enthaltenen Bestände wieder zugeführt wird. Die

hohlen Enden d bezieh. D

der das Rührwerk H tragenden Achse sind durch

Stopfbüchsen an den Böden abgedichtet. Der Theil trägt in der genannten Erweiterung

B eine Scheibe J, an

deren Umfang Schaufeln oder Taschen t angeordnet sind,

während an dem anderen Theile eine Scheibe s sich

befindet, welche in Gemeinschaft mit der ersteren zur Befestigung der das Rührwerk

H bildenden Rohre r

dient. Die Ausläufe derselben münden in die Hohlachsen d und D ein, so daſs, je nachdem man das in

A enthaltene Maischgut kühlen oder erwärmen will,

Kühlwasser oder Dampf durch d eingelassen, die

verschiedenen Rohrläufe hin oder her durch das in den Bottich A geführte Maischgut hindurch geht, aber ohne mit

demselben in Berührung zu kommen, um bei D wieder

auszutreten. In die Hohlachsen münden durch Stopfbüchsen abgedichtete Rohre K zur Ein- und Ausführung von Dampf oder Wasser ein.

Auf d befinden sich eine feste und lose Riemenscheibe

L zur Uebertragung der Drehung auf das Schöpfrad

C und Rührwerk H; von D aus wird die Achse N der

Zerkleinerungswalze F durch Zahnräder M und m gedreht.

Den mit einem Sauggebläse bei R in Verbindung stehenden,

das Schöpfrad enthaltenden Bottichtheil kann man mit einem Henze'schen Dämpfer verbinden, so daſs die von diesem ausgeblasenen

Kartoffeln, Mais u. dgl. zunächst auf das Mischrad C

fallen, welches die Masse der Zerkleinerungswalze F

zuführt. Es kann indessen auch die von dem Dämpfer ausgeblasene Masse zunächst der

Zerkleinerungswalze zugeführt werden, welche sie dann in heiſsem Zustande

zerkleinert und durch die Oeffnung e in den

Maischbottich A befördert. Nach dem Maischen wird das

Schöpfrad etwas zurückgedreht, um den Inhalt der oberen Taschen mit dem im

Maischbottiche befindlichen Bestände zu vereinigen, und nach Beendigung der

Zuckerbildung läſst man durch das Rohrsystem bei K

Kühlwasser ein.

F.

Lankow in Sobbowitz, Westpreuſsen (*

D. R. P. Nr. 25192 vom 25. März 1883) will in die

Spitze des Henze'schen Dämpfers einen Zerkleinerungsapparat legen. Derselbe besteht aus dem

viereckigen Trichter, wie ihn die Wände a bis d (Fig. 4 und

5 Taf. 32) bilden und an welchen sich als Spitze ein guſseiserner Kegel

mit der Zerkleinerungsvorrichtung anschlieſst. In diesem Kegel sind auf den Seiten

der Wände c und d Stäbe

e von Winkeleisen schräg angeschraubt, deren innere

Kante so geschnitten ist, daſs von allen Stäben e ein

Cylinder umhüllt wird. Der Mantel dieses Cylinders wird während ihrer Umdrehung von

den vier längeren Flegeln k der Welle i beschrieben, welche in den Wänden bei b und a in Stopfbüchsen

gelagert ist. Auſserdem hat die Welle i noch vier

kürzere Flegel und durch die schnelle Umdrehung von i

wird das Korn an die Winkelstäbe e geschleudert und

hierbei zwischen Flegeln und Stäben zerquetscht und zerrissen.

Um die Zerkleinerung zu erleichtern, findet auf derselben Seite eine Dampfeinströmung

durch Rohr h unterhalb der Flegelwelle und eine zweite

oberhalb der letzteren durch das Rohr f statt. Durch

das Ausströmen des Dampfes an der einen Seite wird die Dämpfmasse mit nach oben

genommen und hierdurch die Flegelwelle i entlastet.

Sollen Kartoffeln in dem Apparate gedämpft werden, so empfiehlt sich die Anbringung

eines Blechdaches l über der Flegelwelle.

Nach O.

Hentschel in Grimma (* D. R. P. Nr. 23635 vom 19. December 1882) wird bei seinem

Spiral-Maischkühlapparate für Spiritusbrennereien

die durch Fülltrichter A (Fig. 12

Taf. 32) mit dem Roste a aus dem Pumpenrohre in den

Kühl trog C einfallende Maische von der sich drehenden

Spirale S erfaſst und der Ausgangsöffnung d zugeführt. Das Kühlwasser tritt durch das Rohr c in die Hohlwelle w, aus

dieser in die kupferne Spirale S und flieſst bei n wieder ab. Um auch die Wandungen des Troges für eine

möglichst vollkommene Kühlung nutzbar zu machen, ist der Trog doppelwandig

hergestellt und wird durch den so gebildeten Hohlraum frisches Kühlwasser geleitet. Ein kleinerer Theil

bei o austretenden Kühlwassers bewirkt schlieſslich

auch noch eine innere Kühlung der Hohlwelle w, so daſs

auf diese Weise eine dreifache Kühlung der Maische erzielt wird. Die Wasser führende

Spirale S ist aus einzelnen kupfernen Scheiben

hergestellt, welche, tellerförmig rechts- und linksseitig vertieft, inmitten mit

einem aufrechtstehenden Rande für deren Befestigung auf der Hohlwelle versehen sind

und an ihrem Umfange einen flachen Rand tragen, welcher zur Verbindung von je einer

rechts-und linksseitig vertieften Scheibe dient.

Versuche von M. Stenglein (Zeitschrift für Spiritusindustrie, 1883 S. 583) mit einem solchen 48cm breiten und 2m,5 langen Apparate ergaben, daſs 2800l

Maische von 58° auf 15° in 34 Minuten gekühlt wurden. Dazu waren 1360l Wasser erforderlich, welches von 2,5° auf 40°

erwärmt wurde. Es wurde somit mehr Wärme an die Luft abgegeben als an das

Kühlwasser, was sich daraus erklärt, daſs die Spirale nur zu etwa ¾ von der Maische

bedeckt wird. (Vgl. Gontard 1883 249 228.)

R.

Klinkhardt in Würzen (* D. R. P. Nr. 26419 vom 1. Mai 1883) versieht den Läufer L der in Fig. 7 und

8 Taf. 32 gezeichneten Maischmühle mit

gekrümmten Flügeln. Die Saugflügel f sollen die Maische

nach der Oeffnung der Mahlflächen hinschaffen, die Druckflügel g aber die bearbeitete Maische von den Mahlflächen

wegschieben.

J. A.

Stelzner in Chemnitz (* D. R. P. Nr. 25773 vom 9. December 1882) läſst bei seinem

Alkoholdestillirapparate mit ununterbrochenem

Betriebe, nachdem beide Blasen A und B (Fig. 13

Taf. 32) durch Dampfrohre a und b gut erwärmt worden sind, den Rohspiritus aus dem Behälter E in das Strahlgebläse H

treten, in welches durch das Rohr g Dampf eintritt. Es

gelangt nun der Rohspiritus durch den Zerstäuber K von

beliebiger Construction fein zertheilt in die angewärmte untere Blase A, wo dieser gleich beim Eintreten in Folge der

vorhandenen höheren Temperatur, noch mehr aber in Folge der Einwirkung des aus den

Dampfvertheilern J von oben und unten ihnen entgegen

strömenden Wasserdampfes seine flüchtigen Bestandtheile abgibt, indem diese in

Dampfform und mit dem Wasserdampfe innig gemengt aufsteigen. In dem oberen

Blasenraume B angelangt, treffen diese Dämpfe auf den

von den Wasserzerstäubern L ausgehenden feinen

Sprühregen mäſsig angewärmten Wassers, welchem Reinigungsmittel zugesetzt sein

können. Da die Temperatur dieses Sprühregens eine erheblich niedrigere ist als jene

der aufsteigenden Dämpfe, so schlägt derselbe bei seinem Niedersinken einen groſsen

Theil der weniger flüchtigen Stoffe nieder; dieselben gelangen nun durch das Rohr

c am Boden der unteren Blase A nach dem Zerstäuber s

der kleinen Rectificationscolonne F. In Folge der in

den Blasen A und B

beständig herrschenden Dampfspannung treten die condensirten Stoffe fein vertheilt

aus dem Zerstäubers und es werden, da die Colonne F

durch ihre Dampfschlange d geheizt ist, die entfernten

Alkohole von dem

Wasser sammt verwendeten Reinigungsmitteln getrennt; erstere schlagen sich im Kühler

G nieder, letztere können unten abgelassen

werden.

In Folge der Reinigung, welcher die Alkoholdämpfe auf diese Weise schon in der

Destillationsblase unterzogen werden, gelangt ein bereits wenig verunreinigtes

Product in die Rectificationscolonne C, an deren

unterem Theile ein mit dem aus dem oberen Kühler der Colonne abflieſsenden Wasser

gefüllter Blechmantel V angebracht ist, dessen Inhalt

einen oder beide Wasserzerstäuber L der oberen

Blasenabtheilung B speist. Durch dieses vorgewärmte

Wasser im Mantel U vollzieht sich eine mäſsige

Abkühlung der heiſsen Dämpfe und eine entsprechende Condensation von Wasser, welche

nie in solchem Maſse eintreten soll, daſs dabei auch guter Alkohol niedergeschlagen

werden könnte. Die in der Colonne C rectificirten

Dämpfe treten durch das Geistrohr D nach dem

Dephlegmator T und von da nach dem Kühler. Bei längerer

Dauer der Einwirkung wird der Hahn des Rohres h

zwischen Luttersackrohr l und Blase B geöffnet und dadurch ein rascheres Uebertreten der

Dämpfe aus der Colonne C in den Dephlegmator T veranlaſst.

A.

Marix in Paris (* D. R. P. Nr. 25674 vom 11. Mai 1883) will bei seinem Destillationsapparate mit Zerstäubungssteigrohren

dadurch Alkohol und andere flüchtige Flüssigkeiten besser und reiner erhalten, daſs

die Destillation unter Druckverminderung vollzogen wird. Zu diesem Zwecke ist das

Rohr c (Fig. 6 Taf.

32). mit einer Vacuumkammer verbunden. Das Aufwallen der durch Rohre l oder m eingelassenen

Flüssigkeit bis zu dem Siebboden d wird durch den

vorspringenden Rand r verhindert. Die Rohre e gehen durch einen Zwischenboden f und endigen oben in Brausen, durch welche die

aufsteigende Flüssigkeit, fein vertheilt, auf den Siebboden d fällt. Der Boden f ist mit Oeffnungen

versehen, welche von unten durch Klappenventile g

geschlossen werden und dadurch die Flüssigkeit zwischen dem Boden des Kessels und

dem Zwischenboden f einschlieſsen, so daſs sie bloſs

durch die Rohre e entweichen kann. Zum Abziehen der

Flüssigkeit unter dem falschen Boden f ist ein Rohr k in den Kessel eingelassen, welches bis nahe an den

Boden reicht. Bei n und o

können Thermometer eingeführt werden. Die Heizschlange i wird verwendet, wenn man die direkte Feuerung vermeiden will.

G.

Fritsche in Schönau (* D. R. P. Nr. 25093 vom 30. Juni 1883) construirte einen Spiritus-Meſs- und Controlapparat. Der Spiritus flieſst

durch das Abfallrohr r (Fig. 9 bis

11 Taf. 32) des Alkoholmeterstandes C in das

Fachwerk der Trommel A, deren fortschreitende Bewegung

nach Maſsgabe der einlaufenden Spiritusmenge bewerkstelligt wird und deren völlige

Entleerung bei jeder Umdrehung durch das Abfallrohr z

in das Fachwerk der zweiten Trommel B stattfindet. Bei

völliger Entleerung macht die Achse der Trommel A die

ganze Umdrehung mit und das mit derselben verbundene Zählwerk a gibt die ausgegossene Spiritusmenge an. Der gleiche Vorgang findet bei

der Trommel B statt. Sobald dieselbe den ganzen

Spiritus der Trommel A aufgenommen hat, entleert sie

denselben bei gänzlicher Umdrehung durch das Abfallrohr t in den Spiritusbehälter. Die beiden Zählwerke a und b müssen demnach stets in Angabe des

durchgeflossenen Spiritus völlig übereinstimmen, wodurch der Steuerbehörde bedeutend

mehr Sicherheit geboten wird, als dies bisher durch das einfache Trommelwerk der

Fall sein konnte.

Die an der Trommel B angebrachten Löffel n nehmen bei jeder Umdrehung Spiritus auf und führen

denselben durch Zuleitungsröhren v in die Sammelgefäſse

P und Q, von denen P der Doppelcontrole, Q

der einfachen Controle dient. Die Hähne o und die

Röhrchen p dienen zum Ablassen des angesammelten

Controlspiritus; der Zugang zu den Sammelgefäſsen findet durch die Seitenthüren q und x statt. Die

genannten Löffel n vermitteln auſserdem auch das

Feuchthalten der Trommelachse in ihrem Lager, was durch Abgabe eines Tropfens

Spiritus auf dasselbe bei jeder Umdrehung bewerkstelligt wird. Die Seitengefäſse c, d und e dienen

ausschlieſslich der Nachcontrole zur Prüfung, ob eine richtige Versteuerung

stattgefunden hat oder nicht.

Um im Falle des Versagens des Apparates eine Sicherung- der

Steuerbehörde zu erzielen, sind die beiden Trommel- und Zählwerke durch zwei

Scheidewände fg und hi

derart getrennt, daſs zwei gesonderte Apparate entstehen. Der Apparat mit Trommel

A und Zählwerk a dient

ausschlieſslich der zweiten, jener mit Trommel B,

Zählwerk b der ersten oder einfachen Controle, d.h.

letzterer kann nach Ermessen der Steuerbehörde auch der einfachen Controle

zugänglich gemacht werden.

Tritt nun einmal der Fall ein, daſs der Apparat der Nachcontrole

nicht weiter arbeitet, so wird dieselbe telegraphisch hiervon verständigt. Bis zum

Eintreffen derselben ist keine Gefahr für die Steuerbehörde vorhanden, da der

Apparat B normal weitergehen wird, die inzwischen

erzeugte Spiritusmenge also fort und fort angezeigt wird. Beim Eintreffen der

Nachcontrole legt dieselbe die Siegel an letzteren Apparat bezieh. an den Deckel hi an, schlieſst überhaupt den Apparat der einfachen

Controle für die Zeit, welche die Ausbesserung erfordert, erhebt die Ursache des

Stillstandes des Apparates A, schaltet denselben

erforderlichenfalls aus und schlieſst nachher den Deckel u mit Plombe. Der Apparat kann alsdann sofort weiter gehen, ohne daſs die

Steuerbehörde Bedenken tragen muſs, durch die Angabe verkürzt zu werden, da der

erzeugte Spiritus dann einfach durch den Trog des Apparates A gehen und durch die Trommel B und Zählwerk

b des zweiten Apparates sofort gezählt werden wird.

Nach erfolgter Behebung des Hindernisses wird seitens der Nachcontrole wieder die

Trommel A eingeschaltet der Apparat A überhaupt vollständig in Stand gesetzt, aufs Neue

völlig plombirt und, da somit die Nachcontrole wieder völlig gesichert ist, der

Apparat B der einfachen Controle übergeben. Diese legt

ihr Siegel an und der ganze Apparat ist wieder in ruhiger, voller Thätigkeit.

Tafeln