| Titel: | Neuerungen an rotirenden Maschinen. |

| Fundstelle: | Band 253, Jahrgang 1884, S. 1 |

| Download: | XML |

Neuerungen an rotirenden Maschinen.

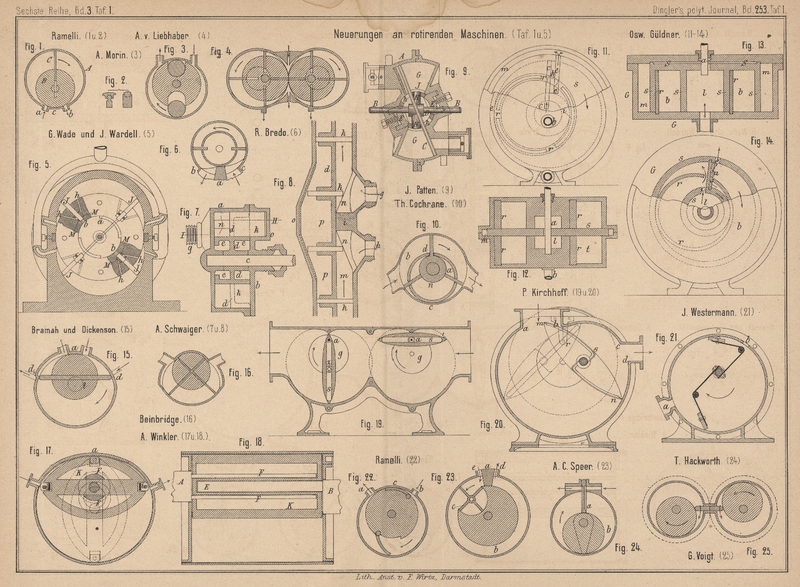

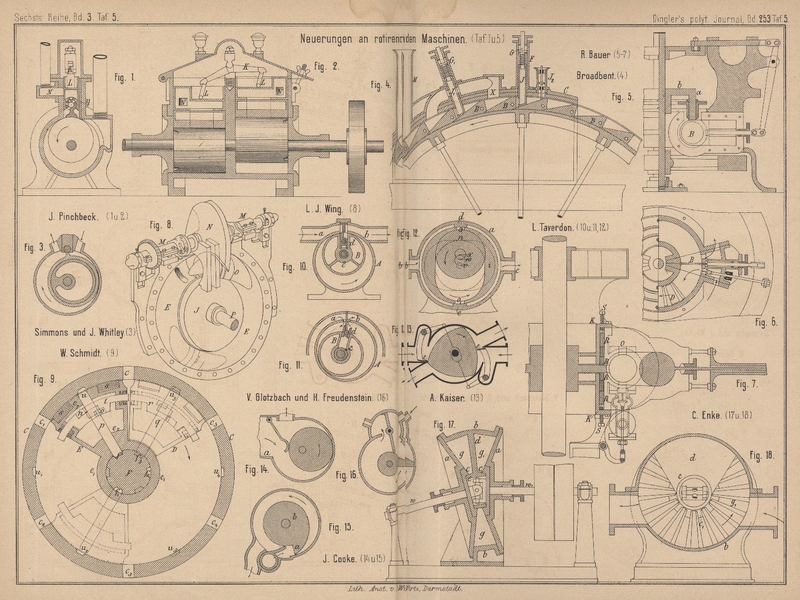

Mit Abbildungen auf Tafel 1 und 5.

Neuerungen an rotirenden Maschinen.

Unter rotirenden Maschinen werden hier Kurbelkapselwerke

und Kapselräderwerke verstanden, wie sie als Pumpen

(für tropfbare und gasförmige Flüssigkeiten), als Motoren (für Dampf, Druckluft,

Explosionsgase, Druckwasser) und Flüssigkeitsmesser bekannt sind. Mit denselben hat

sich der technische Erfindungsgeist der letzten 300 Jahre unausgesetzt beschäftigt,

ohne daſs es selbst heute gelungen wäre, eine rotirende Maschine zu schaffen, welche

der Dampfmaschine mit hin- und hergehender Kolbenbewegung den Rang ablaufen könnte.

Vergleicht man die ungeheuren geistigen Anstrengungen, welche zur Lösung des

Problems gemacht worden sind, und die dadurch erreichten Resultate, so muſs man

daran zweifeln, daſs jemals eine als Dampfmotor brauchbare rotirende Maschine

geschaffen wird. Das schlechte Ergebniſs mag zum groſsen Theile darin seinen Grund

haben, daſs sich vorzugsweise Laien, für welche die Frage der rotirenden Maschine

etwas ungemein Anziehendes zu haben scheint, mit Verbesserungen und Erfindungen

solcher Maschinen beschäftigen. Ein groſser Theil dieser so genannten Erfinder hat

aber keine Kenntniſs der schon vorhandenen Lösungen, ja man möchte sagen, er

vermeidet es, sich dieselbe zu verschaffen, vielleicht weil ihm ein unbestimmtes

Gefühl sagt, daſs er im Dunkeln fische und daſs das von ihm mit der findigsten

Tüftelei aufgebaute Gebilde vor ihm schon Andere erdacht haben. Nur so ist es zu

erklären, daſs in den Ansprüchen neuerer Patente oft nur nebensächliche Einzelheiten

rotirender Maschinen geschützt sind, während zwischen den Zeilen der ganzen

Patentbeschreibung zu lesen ist, daſs der Erfinder nicht allein die Einzelheiten,

sondern auch das System der Maschine aus sich heraus erfunden und für neu angesehen

hat. Dies tritt recht drastisch in den älteren Patentbeschreibungen hervor, wie sie

in groſser Anzahl in diesem Journale wiedergegeben sind; dieselben beginnen fast

immer mit der Erklärung des Erfinders, daſs die ganze Maschine etwas noch nie

Dagewesenes sei. Bei genauerer Prüfung findet man aber meistentheils, daſs zum

wenigsten das System der

Maschine, wenn nicht gar alle Einzelheiten zur Zeit der Erfindung bekannt waren. Wie

wäre es sonst auch möglich, daſs in den Vereinigten Staaten Nordamerikas in

letzterer Zeit jährlich über 50 Patente auf rotirende Maschinen ertheilt werden, so

daſs die Zahl derselben sich bis auf weit über 1000 beläuft! Sind doch seit dem

Bestehen des deutschen Patentamtes allein über 80 Patente

auf Kurbelkapselwerke und 16 Patente auf Kapselräderwerke ertheilt worden.

Die Zahl der zur Patentirung eingereichten, wegen mangelnder Neuheit aber

zurückgewiesenen Patentanmeldungen ist dagegen mehr als 3 mal so groſs. (Im J.

1881/82 wurden nur 28, im J. 1882/83 42 Procent der angemeldeten rotirenden

Maschinen patentirt.) Welchen Werth diese Patente aber haben, geht daraus hervor,

daſs von diesen 80 Patenten auf Kurbelkapselwerke schon 61 (die meisten nach ganz

kurzem Bestehen, bis zu Nr. 16914 alle Patente) wieder erloschen sind. In

Wirklichkeit ist aber der Procentsatz der erloschenen Patente viel gröſser, als er

nach diesen Zahlen zu sein scheint, da die nur 1 bis 2 Jahre bestehenden Patente

noch nicht in Rechnung gezogen werden können. Von den 16 Patenten auf

Kapselräderwerke sind dagegen erst 5 erloschen.

Die älteste Verwendung der rotirenden Maschinen ist die als Pumpe zum Fördern von Wasser. Als solche haben sie sich auch bis heute

unter Umständen praktisch bewährt und eine gewisse Verbreitung gefunden; eine

zahlreichere Verwendung haben sie jedoch zum Ansaugen und Fortdrücken von Luft und

Gas gefunden. Die rotirende Maschine wurde jedoch erst dann Gegenstand so eifriger

Grübeleien, als man versuchte, dieselbe als Motor für

Dampf, Druckluft, später auch für Explosionsgase zu verwenden; sie scheint dazu ganz

besonders geeignet, weil bei ihr keine Bewegungsumkehrung der bewegten Massen

vorkommt, die Kraftäuſserung innerhalb des Arbeitsgehäuses direkt auf eine immer im

gleichen Sinne sich drehende Welle übertragen wird und weil sie einen sehr kleinen

Raum einnimmt – Eigenschaften, welche den bekannten Motoren mit hin- und hergehender

Kolbenbewegung ganz und gar fehlen. Diesen Vortheilen steht jedoch gegenüber die

Schwierigkeit der Dichtung der auf einander arbeitenden Theile, oder die bei einer

einigermaſsen zuverlässigen Dichtung sich ergebenden beträchtlichen

Reibungsverluste. Diese Mängel sind so groſs, daſs noch kein rotirender Motor auf

die Dauer neben einem Kolbenmotor das Feld behauptet hat, es sei denn, die Menge des

verbrauchten Dampfes falle nicht ins Gewicht. Anders ist es mit der oben erwähnten

Verwendung der rotirenden Maschine als Pumpe für Flüssigkeiten oder Gas, oder als

Wassersäulenmotor. Hier kommen dichtere Flüssigkeiten oder geringere Druckwirkungen

vor, welchen sich die rotirenden Maschinen viel eher anpassen können. Von dem Werthe

solcher Maschinen als Dampfmotoren erhält man besonders dann eine sehr geringe

Meinung, wenn man Vergleichsversuche damit anstellt (vgl. z.B. 1875 216 * 390); sie sind dann trotz der für einen Paradeversuch bestimmten

sorgfältigsten Ausführung wahre Dampffresser. Kommt dann noch der unvermeidliche und

meistens rasch fortschreitende Verschleiſs hinzu, so steigt der Dampfverbrauch bald

ins Ungemessene.

Das Suchen nach einer brauchbaren rotirenden Maschine wurde in den letzten Jahren

noch ganz besonders angefeuert durch das Bedürfniſs der Technik nach kleinen, wenig

Raum einnehmenden, schnell gehenden Motoren zum Treiben von Schiffen und

Elektrodynamomaschinen, für welche Zwecke gerade die rotirende Maschine wie

geschaffen erscheint, da die Maschinenwelle ohne alle anderen

Uebertragungsmechanismen direkt mit der Radwelle des Schiffes oder der Welle der

elektrischen Maschine verbunden werden kann. Diese empfehlende Eigenschaft führte

einen erfinderischen Kopf sogar dazu, die hin- und hergehende Bewegung der Kolben

einer gewöhnlichen Dampfmaschine dadurch in eine rotirende zu verwandeln, daſs die

Dampfmaschine mit einer Kolbenpumpe zu einer direkt wirkenden Dampfpumpe verbunden

wurde und letztere ihr Druckwasser einer rotirenden Maschine zuführte (vgl. Outridge 1882 246 264).

Die rotirenden Maschinen werden, wie schon früher erwähnt worden ist, als Pumpe,

Gebläse, Motor und Wassermesser benutzt. Damit soll aber keineswegs gesagt werden,

daſs eine bestimmte rotirende Maschine allen Zwecken zugleich gerecht werden kann.

Es ist klar, daſs eine zum Heben von Wasser construirte rotirende Pumpe ohne

wesentliche Abänderungen, abgesehen von neu mit ihr zu verbindenden Mechanismen, in

einen Wassersäulenmotor oder einen Wassermesser umgewandelt werden kann. Der

Benutzung als Gebläse werden sich jedoch schon Schwierigkeiten in Bezug auf die

Oekonomie des Betriebes entgegenstellen; hier fällt z.B., die Gröſse der schädlichen

Räume, der Querschnitt der Einfluſs- und Ausfluſsöffnungen schon ganz erheblich ins

Gewicht. Ganz und gar unthunlich wird aber die Verwendung der als solche

ausgeführten rotirenden Pumpe als Dampf-, Druckluft- oder Gasmotor. Es ist deshalb

oftmals unzutreffend, wenn man von einer bestimmten rotirenden Maschine sagt, sie

lasse sich sowohl als Pumpe, Gebläse, Motor und Wassermesser benutzen; diese

Maschinen werden meistentheils für eine ganz bestimmte Verwendung construirt und

können dann ebenso wenig zu einem anderen Zwecke benutzt werden, wie eine doppelt

wirkende Kolbenpumpe als Dampf- oder Gasmotor, oder eine Dampfmaschine mit

Corliſssteuerung als Pumpe vortheilhaft dienen kann.

Das Dingler'sche Journal hat seit seinem Bestehen über

das auf dem Gebiete der rotirenden Maschinen Erschienene fortlaufend berichtet, so

daſs auf dieser Grundlage nur weiter Bericht zu erstatten ist. Vor Allem sollen hier

die deutschen Patentschriften berücksichtigt werden, aber nur in so weit sie Neues

und direkt mit den rotirenden Maschinen Zusammenhängendes bringen. Die verschiedenen

Steuerungen, welche meistentheils den bekannten Kolbenmaschinen entnommen sind,

müssen als zu weit gehend in der Besprechung hier übergangen werden. Es sei ferner

noch erwähnt, daſs der

folgende Bericht nicht auf kinematischen, sondern lediglich auf praktischen

Grundsätzen fuſst, um das Studium dessen zu erleichtern, was auf dem vorliegenden

Gebiete schon vorhanden ist.

Eine der ältesten rotirenden Maschinen ist zweifellos die von Ramelli; sie ist von ihm als Pumpe schon im J. 1588 veröffentlicht (vgl.

Reuleaux: Theoretische Kinematik, 1875 S. 361),

seitdem unzählige Male wieder neu erfunden worden und hat zahllose Veränderungen

erfahren. In ihrer einfachsten Form wird sie durch Fig. 1 Taf.

1 dargestellt. Innerhalb eines cylindrischen, an den beiden Kopfseiten durch Deckel

geschlossenen Gehäuses A ist excentrisch eine Walze B angeordnet, so daſs sich A und B in einer Linie berühren und die

Walzenwelle die beiden Gehäusedeckel in Stopfbüchsen durchdringt. In der Walze B ist ein Einschnitt, in welchem sich der Kolben C verschiebt. Angenommen, daſs C durch irgend welche, später noch zu erklärende Mittel mit der

Gehäusewand in stetiger Berührung gehalten wird, so ist es klar, daſs, wenn bei a dicht neben der Berührungslinie von A und B irgend eine

Betriebsflüssigkeit (z.B. Dampf, Luft, Explosionsgas oder Wasser) in das Gehäuse

geleitet wird, dieses den Kolben C und damit auch die

Walze B bezieh. deren Welle nach rechts herumdreht. Die

rechts von C befindliche Betriebsflüssigkeit wird dabei

durch b entfernt. Nimmt man umgekehrt an, die

Walzenwelle werde durch eine äuſsere Kraft in demselben Sinne gedreht, so muſs bei

a eine Saug-, bei b

eine Druckwirkung entstehen. Im ersteren Falle wächst die während einer Umdrehung

auf die Walzenwelle durch den Kolben C übertragene

Kraftäuſserung von Null bis zu einem Maximum und fällt dann wieder bis auf Null. Um

deshalb eine angenähert gleichmäſsige Leistung zu erzielen, kuppelt man zwei mit um

180° gegen einander versetzten Kolben versehene Maschinen oder wendet schwere

Schwungräder an.

In dieser einfachsten Form ist jedoch die Maschine als Motor nicht verwendbar; denn

auf dem Todtpunkte, d.h. wenn der Kolben C vollständig

in die Walze hineingeschoben ist und über der Berührungslinie von A und B steht, findet eine

Verbindung der Einström- und Ausströmöffnung a und b statt. Man kann diesem Uebelstande begegnen, indem

man eine Steuerung anordnet, welche den Dampfzufluſs in dem betreffenden Augenblicke

absperrt, oder man versieht die Walze mit mehreren Kolben.

Bei einigermaſsen schnell gehenden Pumpen spielt der Todtpunkt, selbst bei Benutzung

von nur einem Kolben, keine Rolle. Bei Anwendung mehrerer Kolben kommt der

Todtpunkt, wie aus Fig. 3 Taf.

1 hervorgeht, nicht zur Geltung; es wird sogar noch eine verstärkte Kraftäuſserung

auf die Kolben C, allerdings unter gleichzeitiger

Vermehrung der Reibung, erzielt, indem die Betriebsflüssigkeit nicht allein auf den

ersten vor der Einströmöffnung befindlichen Kolben direkt mit voller Spannung

drückt, sondern auch die zwischen dem ersten und zweiten Kolben eingeschlossene Betriebsflüssigkeit durch

ihre Expansion wirkt und zwar auf den Flächenunterschied des ersten und zweiten

Kolbens. Dem entsprechend muſs natürlich auf der anderen Seite der Maschine der

Auspuff, bei Flüssigkeitsmotoren und Pumpen auch der Flüssigkeitseinlaſs, angeordnet

sein. Man kann unter diesen Umständen eine Berührung zwischen Walze und Gehäuse und

die bei c (Fig. 1)

nöthige Dichtung entbehren, wenn man den Dampfeintritt und Austritt nur etwas weiter

nach der Seite hin verlegt, so daſs beide einen etwas gröſseren Winkel einschlieſsen

als je zwei auf einander folgende Kolben.

Wie leicht erklärlich, setzt die Maschine ihrer Bewegung groſse Reibungswiderstände

entgegen. Vor Allem kommt, abgesehen von der Schwere der Walze, welche man durch

Aushöhlung derselben bedeutend vermindern kann (vgl. auch E.

Meier's Blechkolben 1880 237 475), der Druck der

Betriebsflüssigkeit auf die Walze zur Geltung; derselbe muſs allein von den

Wellenlagern aufgenommen werden. Man läſst allerdings die Walzenköpfe in

excentrischen Ausdrehungen der Deckel rotiren, darf diese Flächen, weil sie nicht

nachstellbar sind, aber nicht als Unterstützung gegen den Flüssigkeitsdruck

benutzen. Diesem schädlichen Drucke hat man durch Anordnung von besonderen

Entlastungskolben entgegen zu wirken gesucht (vgl. Goldschmidt, Hahlo und Heussy 1884 251 * 148).

Ferner kommt in Betracht der Druck der bei c (Fig.

1) liegenden Dichtungsleiste gegen die Walze B, welcher so groſs sein muſs, daſs ein Zurückdrücken derselben, wodurch

eine Verbindung zwischen a und b hergestellt wird, ausgeschlossen ist. Endlich ist noch zu

berücksichtigen die Reibung des Kolbens C an der

Gehäusewand A, den Deckeln und im Spalte der Walze.

Zur Ueberwindung dieser Reibungswiderstände innerhalb der Maschine sind mehr als 20

Procent der auf den Kolben übertragenen Arbeit nothwendig. Abgesehen davon, ist eine

dampfdichte Verbindung der auf einander gleitenden Theile mit groſsen

Schwierigkeiten verknüpft. Da der Kolben zum Gehäuseinneren verschiedene Lagen

einnehmen kann, so muſs er an der äuſseren Kante abgerundet oder besser mit Schuhen

(vgl. Fig. 2) versehen sein, die sich dem Profile des Gehäuseinneren anpassen.

Derartige Schuhe sind aber meistentheils nur bei Pumpen verwendbar, bei welchen

massive Kolben gebraucht werden. Bei Motoren müssen in die gewöhnlich aus 2 Platten

mit Zwischenraum gebildeten Kolben nach 3 Seiten hin wirkende Dichtungsleisten

eingelegt werden, welche entweder durch Federn oder Dampf (unter Umständen durch

Vermittelung von Keilen) nach auſsen geschoben werden. Trotzdem ist aber eine genaue

Abdichtung, welche der Bewegung nicht allzu groſse Widerstände entgegensetzt,

äuſserst schwierig.

Ein anderer wunder Punkt der Maschine ist die Dichtung des Kolbens in der Walze,

welche gewöhnlich durch eine länglich viereckige nachstellbare Stopfbüchse bewirkt

wird. In diesem Falle muſs der Raum unter dem Kolben mit dem rechten oder linken Arbeitsraume

in Verbindung stehen, um das Hineindrücken des Kolbens in die Walze überhaupt zu

ermöglichen. Um eine bessere Dichtung der Kopfflächen der Walze und der Kolben mit

den Deckeln zu bewirken, ist auch schon vorgeschlagen worden, einen der Deckel

nachstellbar einzurichten. Carl Beger in Berlin (vgl.

1883 249 * 479) läſst z.B. den einen Deckel mit der Walze

rotiren und sich mit seinen Rändern in das Gehäuse einschleifen. Der dazu benöthigte

Druck des Deckels gegen das Gehäuse, welcher auch dem inneren Flüssigkeitsdrucke

entgegenarbeiten muſs, wird durch belastete Hebelschrauben bewirkt. Eine derartige

Einrichtung hat aber groſse Reibungsverluste zur Folge. Mich. Friedland in St. Petersburg (* D. R. P. Kl. 14 Nr. 1100 vom 29.

September 1877) ordnet dagegen zwischen den Gehäusedeckeln und den Walzenkopfflächen

durch Keile nachstellbare und dann durch Stiftschrauben zu befestigende

Zwischendeckel an, welche also durch den Dampfdruck nicht weiter gegen die Walze

vorgeschoben werden können (vgl. auch Chr. Nickel * D.

R. P. Kl. 59 Nr. 25618). Jedenfalls hat diese Einrichtung mehr für sich, als die

Andrückung des Zwischendeckels gegen die Walze durch Dampf u. dgl., wie z.B. bei W. H. und A. J. Jacobs in

Haarlem (vgl. * D. R. P. Kl. 14 Nr. 3920 vom 29. December 1877), wo der

Zwischendeckel die Gestalt eines ringförmigen, am Umfange mit Sprengringen

versehenen Kolbens hat (vgl. auch P. Martin's

Dampfmaschine 1879 233 * 114).

Die von Franz Strohmayer und Wilh. Kumpfmiller in München vorgeschlagene Einrichtung besteht aus einem

in 2 Hälften getheilten geschlossenen cylindrischen Gehäuse, welches in das

eigentliche Maschinengehäuse hineingesetzt wird und als Arbeitsraum dient (vgl. 1883

249 479). Dieselbe Einrichtung ist von G. Voigt in Berlin (* D. R. P. Kl. 14 Nr. 1877 vom 23.

November 1877) auch schon an der Walze versucht worden. In diesem Falle werden die

Walzenhälften durch zwischen denselben liegende Schraubenfedern gegen die

Gehäusedeckel gedrückt, während die Kuppelungszähne von innen durch einen flachen

Sprengring überdeckt werden; dies kann jedoch nur bei solchen rotirenden Maschinen

Verwendung finden, bei welchen die Walze nicht vom Kolben durchsetzt ist (z.B. bei

Fig. 24 Taf. 1). Früher benutzte man behufs Dichtung der Kopfflächen der

Walzen einfach Ausfütterungen von Holz oder Gyps; letztere widerstehen aber den

Einflüssen des Dampfes nicht.

Diese verschiedenen Dichtungsmittel lassen sich auch bei anderen rotirenden Maschinen

anwenden. Zum Vorschieben der Kolben aus der Walze leitet man entweder Dampf in

dieselbe, oder setzt Federn ein, welche unter Umständen stärker als der

Betriebsflüssigkeitsdruck sein müssen. Bei der Pumpe von A.

Neubecker in Offenbach a. M. (* D. R. P. Kl. 59 Nr. 16914 vom 14. Juli

1881) werden die beiden Kolbenpaare aus je zwei auf einander gelegten Platten

gebildet, welche durch je eine gegen Ansätze wirkende Schraubenfeder aus einander

und gegen die Gehäusewand gedrückt werden.

Auch andere Vorkehrungen sind zum Vorschieben der Kolben aus der Walze schon

getroffen worden. Ramelli z.B. verlieſs sich lediglich

auf die Schwere der Kolben; Aug. Morin in Grenoble (*

D. R. P. Kl. 59 Nr. 12137 vom 29. Juni 1880) nahm neben der Schwere und dem

Dampfdrucke die Centrifugalkraft der Kolben zu Hilfe. Die von ihm nach dem

Compoundsysteme entworfene Maschine zeigt Fig. 3 Taf.

1. Die Kolben bilden Cylinder, welche in Walzenausschnitten von gröſserer Breite als

der Durchmesser jener Cylinder liegen. Die Reibung wird hierdurch, da sich die

Cylinder und die Walze theoretisch nur in zwei Linien berühren, bedeutend

vermindert. Als sehr schnell gehende Pumpe oder Wassermotor mag die Maschine

Anwendung finden. Als Dampfmotor muſs ihr jede Bedeutung abgesprochen werden (vgl.

auch Beale 1844 91 * 264).

Dem gegenüber hält es Chr. Nickel in Berlin (* D. R. P.

Kl. 59 Nr. 25618 vom 21. Juni 1883) für geboten, die Centrifugalkraft der in den

Walzen gleitenden, im Uebrigen zwangläufig geführten Kolben durch auf der anderen

Seite der Walzenwelle angeordnete Gegengewichte auszugleichen. Eine derartige

Ausgleichung der Centrifugalkräfte findet man auch bei dem später noch zu

erwähnenden Wing'schen Motor (* D. R. P. Kl. 59 Nr.

21720). Auch der Magnetismus ist zu demselben Zwecke schon verwerthet worden (vgl.

Prager 1882 246 264).

Nähere Angaben über die hierzu nöthigen Vorrichtungen fehlen.

Eine zwangläufige Vorschiebung der Kolben aus der Walze in Verbindung mit einer

elastischen Abdichtung der äuſseren Kolbenkante mit der Gehäuseinnenwand durch

Federn ist jedenfalls den schon genannten Mitteln vorzuziehen, wenn dadurch auch die

Reibung etwas vermehrt wird. Bei der schon (S. 6 d. Bd.) erwähnten Friedland'schen Maschine werden z.B. die mit federnden

Dichtungsleisten versehenen Kolben durch zur Gehäuseinnenwand centrische und auf den

Zwischendeckeln angeordnete Ringe geführt. Die gleichen Mittel benutzt Robert Lehmann in Berlin (* D. R. P. Kl. 59 Nr. 22 896

vom 25. April 1882). Aus der betreffenden Patentschrift, welche diesen Motor

eingehend erläutert, ist noch Folgendes hervorzuheben: Die Kolben werden in der

Walze durch seitliche, mittels des die hohle Walze durchströmenden Dampfes

angedrückte Leisten gedichtet. Einer der Gehäusedeckel besitzt an seinem Umfange

Schraubengewinde, so daſs derselbe bei eintretendem Verschleiſse vorgeschraubt

bezieh. nachgestellt werden kann. An Stelle der bekannten Stopfbüchsen, in welchen

die Maschinen welle läuft, sind an den betreffenden Stellen auſsen genau abgedrehte

Kegel auf der Welle befestigt, über die innen ebenfalls genau abgedrehte Kegel,

welche in die Stopfbüchsennäpfe hineingeschraubt werden können, passen. Eine

derartige Wellenlagerung kann nur empfohlen werden. Es sei ferner noch auf die

Expansionssteuerung und die selbstthätige Regulirvorrichtung für den Dampf hingewiesen. Die Maschine

wird sich ihrer umständlichen Einrichtung wegen in der Praxis kaum einbürgern

können.

E. Krähwinkel in Barmen (* D. R. P. Kl. 59 Nr. 14963 vom

12. Januar 1881) führt die behufs Verminderung der Reibung an den äuſseren Kanten

mit langen Rollen versehenen Kolben durch in den Gehäusedeckeln eingearbeitete

centrische Nuthen, in welche die Kolben mittels Laufrollen eingreifen; dabei wird

die innere Lauffläche der Nuthen durch einen in den Deckel gelegten, also nach innen

federnden Sprengring gebildet. Es können in Folge dessen, wenn harte Gegenstände

zwischen Kolben und Gehäuseinnenwand gerathen (die Maschinen sollen nur als Pumpe

und Gebläse dienen), die Kolben ausweichen. Die Kolben sind in der Walze nicht ganz

radial angeordnet, womit eine bessere Dichtung zwischen Gehäuse und Kolben erzielt

werden soll. Bei den Gebläsen liegt die Einströmung in den Deckeln.

Eine eigenthümliche – aber keineswegs zu empfehlende – Kuppelung zweier derartigen

Maschinen ist von A. v. Liebhaber in Tegel (* D. R. P.

Kl. 14 Nr. 371 vom 6. Juli 1877) vorgeschlagen worden. Wie aus Fig. 4 Taf.

1 zu erkennen, sind hier 2 Walzen mit je 4 Kolben derart parallel neben einander

angeordnet, daſs erstere sich in einer Linie berühren. Der Dampfeintritt und

Austritt ist durch Pfeile angedeutet. Die Kolben werden durch Deckelexcenter

zwangläufig geführt, während auf den Walzenwellen in einander greifende Zahnräder

angebracht sind, um die Drehung der Walzen von einander abhängig zu machen. Eine

zuverlässige Dichtung der Walzen gegen einander scheint fast unausführbar.

Zu dieser Gruppe von Maschinen gehört auch die von G. W.

Wade und J. M. Wardell in Cadillac, Mich.,

Nordamerika (* D. R. P. Kl. 59 Nr. 23 453 vom 26. November 1882, vgl. auch Beale's rotirende Dampfmaschine 1841 81 * 262). Das

Gehäuse hat einen länglichen Querschnitt (vgl. Fig. 5 Taf.

1) und berührt die Walze an 2 Stellen, so daſs 2 Arbeitsräume geschaffen werden. Der

Dampfeintritt erfolgt durch die hohle Walzenwelle. Von hier aus gelangt der Dampf,

die Kolben J gegen die Gehäusewand drückend, durch die

radialen Bohrungen b in die schrägen Kanäle h rechts oder links von den Kolben, je nachdem der

rechte oder linke Schieber M geschlossen ist. Die

Bewegung der letzteren erfolgt durch eine auf der Walzenwelle verschiebbare Scheibe,

deren äuſserer Rand alle Schieberstangen umfaſst. Nach dieser Schieberstellung

richtet sich auch der Auspuff. a bedeutet einen nicht

drehbaren, jedoch in der Längsrichtung verstellbaren Expansionsschieber. Der

abgehende Dampf gelangt, nachdem er den hohlen Cylindermantel durchströmt hat, ins

Freie. (Vgl. auch die rotirende Dampfmaschine von D.

Greenwood 1840 77 * 321, von P. Borries 1844 93 * 241,

Massey 1872 205 * 182

und 1875 216 * 390, die Dampfwinde mit rotirender

Maschine 1874 212 * 281, die auch als Pumpe verwendbare

rotirende Dampfmaschine von Manley 1878 230 * 454.)

Eine Abänderung des vorbesprochenen, in Fig. 1 Taf.

1 dargestellten Systemes besteht darin, daſs man die Walze hohl macht und sie nur an

der einen Kopffläche mit einem zur Uebertragung der Kraft dienenden Wellenzapfen

versieht, während der Kolben auf einem auf dem anderen Gehäusedeckel centrisch

angeordneten, in die Hohlwalze hineinragenden Zapfen drehbar befestigt ist. Der

Kolben bedarf dann keiner besonderen Schuhe. Es kann in diesem Falle der Dampf genau

wie früher wirken, wenn nur der Walzenspalt so geformt ist, daſs der Kolben

verschiedene Lagen zur Walze einnehmen kann. Diese Anordnung ist schon von J. Hick (1845 95 * 81)

benutzt worden neuerdings hat dieselbe Ch. Durot in

Rothau, Elsaſs (* D. R. P. Kl. 59 Nr. 22910 vom 10. November 1882) nochmals

aufgenommen; nur sind hier drei starke, nach Zahnflanken geformte Kolben vorhanden,

die sich unabhängig von einander in der Walze, von welcher nur noch 3 Segmente

stehen geblieben sind, hin- und herschieben.

Nach dem gleichen Systeme ist der Dampfmotor von A.

Kissam in London (* D. R. P. Kl. 59 Nr. 23430 vom 9. Februar 1883) gebaut,

welcher einer anderen Eigentümlichkeit halber später bei einem sehr verwandten

Systeme besprochen werden soll, und der Gasmotor von Fritz

Marti und Jul. Quaglo (* D. R. P. Kl. 46 Nr.

25483 vom 29. October 1882).

Bei den bis jetzt besprochenen Maschinen tritt, von der Todtpunktstellung ausgehend,

eine stetig zunehmende und dann wieder eine ebenso abnehmende Kraftäuſserung ein. Es

ist dieser Umstand sowohl für Motoren, als für Pumpen gleich wenig wünschenswerth.

Um dies zu vermeiden, ordnet man die Walze centrisch zum Gehäuse an und läſst sich

letzteres an einer Stelle durch steilere Flächen bis zur Walze einbauchen. Wie Fig.

6 Taf. 1 zeigt, findet dabei eine gleichmäſsige Kraftäuſserung auf nahezu

eine ganze Umdrehung statt; nur lassen sich in Folge der steileren Flächen die

Kolben an den betreffenden Stellen etwas schwieriger in die Walze hineinschieben.

Dieser Nachtheil wird aber durch den zuerst erwähnten Vortheil mehr wie aufgehoben.

Bei Pumpen und Gebläsen dieser Gruppe (erstere haben in der Praxis schon eine

gewisse Verbreitung gefunden) werden die Einström- und Ausströmöffnungen unter jene

schrägen Uebergangsflächen angeordnet. Eine solche Einrichtung besitzt z.B. die

Pumpe von R. Bredo in M.-Gladbach (vgl. 1879 231 * 20). Bei einer anderen Pumpe von Bredo (* D. R. P. Kl. 59 Nr. 5168 vom 1. Oktober 1878)

werden die Kolben durch Wasserdruck, welcher durch die Verbindung des Walzeninneren

mit dem Druckrohre vermittelt wird, und durch eine Schraubenfeder, deren

Mantelflächen zwei mit den stumpfen Enden gegen einander stehende Kegel bilden und

deren Windungen sich in Folge dessen bei gänzlicher Zusammendrückung in eine Ebene

legen, nach auſsen geschoben. Diese Pumpen haben aber noch eine bemerkenswerthe

Einrichtung. Um nämlich die Dichtung zwischen den Kopfflächen der Walze und den

Gehäusedeckeln zu

erleichtern bezieh. die Reibung möglichst zu vermindern, ist die Walze an beiden

Kopfflächen mit senkrecht zur Welle stehenden Flanschen versehen, die in Nuthen des

Gehäusemantels eingreifen, also auch die Brücke a (Fig.

6 Taf. 1) zwischen sich aufnehmen. Die Reibung vertheilt sich demnach nur

auf zwei schmale ringförmige Berührungsflächen, eine Anordnung, welche oftmals

angewendet ist. So findet sich dieselbe auch bei der von Ad.

Meyer in Berlin (* D. R. P. Nr. 16881 vom 12. September 1880) angegebenen

Dampfmaschine; nur sind hier die Flanschen an ihrem Umfange mit Sprengringen

versehen. Die Kolben werden mittels Zapfen, welche in excentrischen Deckelnuthen

laufen, geführt.

Zu dieser Gruppe von Maschinen gehört ferner die oben S. 6 d. Bd. erwähnte von Chr. Nichel. Auſser der eigentümlichen Expansions- und

Umsteuerungsvorrichtung sind in der Patentschrift verschiedene Arten der Dichtung

zwischen Walze und Gehäuse, zwischen letzterem und den Kolben beschrieben.

Die sehr umständliche Dampfmaschine von Rob. Lehmann in

Berlin (* D. R. P. Kl. 59 Nr. 12207 vom 21. März 1880) besitzt eine feststehende

Walze mit 5 Kolben, dagegen ein um diese rotirendes Gehäuse, welches letztere die

Kraft weiter leitet. Im Uebrigen gehört die Maschine zu den vorhin erwähnten. Das

Zusatzpatent * Nr. 15991 vom 9. Februar 1881 betrifft eine Expansionsvorrichtung an

dieser Lehmann'schen Maschine.

Eine eigenthümliche Art, derartige rotirende Dampfmaschinen umzusteuern bezieh. ihre

Drehungsrichtung zu ändern, wendet J. Dittert in Berlin

(* D. R. P. Kl. 14 Nr. 12 vom 19. Juli 1877) an, indem er nämlich die schrägen

Flächen (Fig. 6) als

um b und c drehbare

Klappen herstellt, welche auf der Walze schleifen können; im Uebrigen sind die

Kolben zwangläufig geführt, indem zwei an den Kopfseiten derselben befestigte

Laufrollen excentrische Ringe an den Deckeln umfassen. Je nachdem nun eine oder die

andere Klappe mit der Walzenoberfläche in Berührung gebracht und festgestellt wird,

je nachdem ändert sich auch die Drehungsrichtung der Walze – vorausgesetzt, daſs die

Einströmung des Dampfes über beiden Klappen liegt und

zwei seitlich in einem Winkel von 90° von dieser entfernt liegende – abschlieſsbare

– Auspufföffnungen vorhanden sind. Die Kolben bestehen aus 2 Platten mit dazwischen

liegenden Dichtungsleisten, welche durch Federn nach auſsen geschoben werden. Die

Klappen sind an der Kante, mit welcher sie auf der Walze schleifen, gelenkig

hergestellt, so daſs sie unter möglichster Vermeidung der Reibung dennoch dicht an

der Walze anliegen. (Auch von dieser Maschinengruppe sind schon zahlreiche

Vorschläge im Journal veröffentlicht, z.B. die

rotirenden Dampfmaschinen von E. B. Rowley 1838 70 * 821 und 1842 86 * 245,

D. Victor 1838 70 * 163,

P. Taylo 1840 75 * 175,

E. Scheutz 1861 161 *

401, das Dampfrad von J. C. Thomas 1877 225 * 123, die rotirenden Pumpen von H. Hornblomer 1849 111 *

406, Bennison 1875 215 *

387. Vgl. ferner den Pulverexplosionsmotor von L. Rohnstadt und A. Wunderlich in Brüssel, * D. R. P. Kl. 46 Nr. 24660

vom 19. December 1882.)

Einzig in ihrer Art steht die rotirende Pumpe von A.

Schwaiger in Biberach, Württemberg (* D. R. P. Nr. 8620 vom 18. Februar

1879) da. Weil sie aber den zuletzt besprochenen Maschinen in Bezug auf ihre

Einrichtung sehr nahe kommt, so mag sie hier erwähnt werden. Die Pumpe besitzt ein

cylindrisches Gehäuse a (Fig. 7 Taf.

1) mit Deckel b; in beiden ist centrisch die Welle c gelagert, auf welche eine Scheibe d gekeilt ist, um die zwei Flanschen e zu tragen. Auſserhalb dieser Flanschen besitzt die

Scheibe d vier radiale Schlitze, in welchen sich 4

Kolben k parallel zur Welle c verschieben können. Diese Verschiebung wird durch einen am Gehäuseboden

befestigten Steg i bewirkt, welcher den von der

Gehäusedecke, der linken Flansche e und der Scheibe d gebildeten Kanal m

vollständig ausfüllt – in Fig. 8 Taf.

1 ist eine Abwickelung eines zu c concentrischen

Schnittes I-II dargestellt – und der durch schräge Brücken n, unter welchen sich die Aus- und Einströmung h bezieh. g der Pumpe befinden, allmählich in

den Gehäuseboden übergeht. Dem entsprechend ist der Gehäusedeckel bei o ausgebaucht und zwar erstreckt sich die Länge dieser

Ausbauchung bezieh. der Stege über einen Halbkreis des Gehäuses. Versetzt man nun

die Welle c bezieh. die Scheibe d in Drehung, so wird in dem Kanäle m durch

die Kolben k rechts und links des Steges i, wie Fig. 8

erkennen läſst, eine saugende bezieh. fortdrückende Wirkung erzielt. Die Räume p sind für die Leistung der Pumpe nicht maſsgebend. Als

Grund für die Anwendung achsial verschiebbarer Kolben

gibt Schwaiger die geringere Abnutzung derselben

gegenüber den Pumpen mit radial verschiebbaren Kolben

an.

Diese eigentümliche Pumpe ist später von P. Schmahl in

Biberach (* D. R. P. Kl. 59 Nr. 10909 vom 26. Februar 1880) als doppeltwirkende

ausgeführt worden. In diesem Falle werden 2 Gehäuse a

mit ihren Flanschen auf einander gesetzt. Natürlich müssen dann auch zwei Saug-,

bezieh. Drucköffnungen vorhanden sein. In dieser Form ist die Maschine nichts

anderes als eine Verschlechterung der Duclos'schen

Dampfmaschine, welche schon im J. 1867 in Frankreich patentirt wurde letzterer kommt

sehr nahe die rotirende Maschine von J. Patten in San Francisco (* D. R. P. Kl. 59 Nr. 19158 vom 6. December 1881); dieselbe besteht aus

einem ringförmigen Arbeitsgehäuse A (Fig. 9 Taf.

1), dessen Querschnitt gleich der in der Skizze weiſs

gelassenen Fläche ist. Im Mittelpunkte dieses Gehäuses ist eine Hohlkugel D gelagert, auf welcher diagonal zum Gehäuse eine

Scheibe C so befestigt ist, daſs sie das Gehäuse am

ganzen Umfange dampfdicht und in ihren ebenen Begrenzungsflächen in zwei Linien

berührt, von welchen die eine in der oberen Hälfte links, die andere in der unteren

Hälfte rechts liegt. Die Scheibe C theilt also das

Gehäuseinnere in zwei gleiche Theile, deren Querschnitte von den beiderseitigen Berührungslinien bis zu

einer halben Umdrehung wachsen und sich dann wieder bis auf Null verkleinern. Die

Zapfen E zwingen die Scheibe C, stets in ihrer eigenen Ebene zu rotiren und dadurch immer in den

gleichen Linien mit der Gehäusewand in Berührung zu bleiben. Normal zum Gehäuse

steht die Welle B, die mittels der Arme H zwei Kolben G trägt,

welche die Scheibe C in zwei Schlitzen durchdringen.

Für die Arme H müssen in der Kugel den verschiedenen

Drehungsachsen entsprechend weite Oeffnungen k

ausgespart sein, welche von Flanschen J der Kolben G überdeckt werden. Es ist nun klar, daſs neben den

Berührungslinien der Scheibe und Gehäusewand eingelassener Dampf die Kolben dreht

und daſs letztere den auf der anderen Seite der Berührungslinien befindlichen Dampf

durch besondere Kanäle ableiten. Der Dampf wirkt also sowohl in der oberen, als der

unteren Gehäusehälfte.

(Fortsetzung folgt.)