| Titel: | Neuerungen an rotirenden Maschinen. |

| Fundstelle: | Band 253, Jahrgang 1884, S. 49 |

| Download: | XML |

Neuerungen an rotirenden Maschinen.

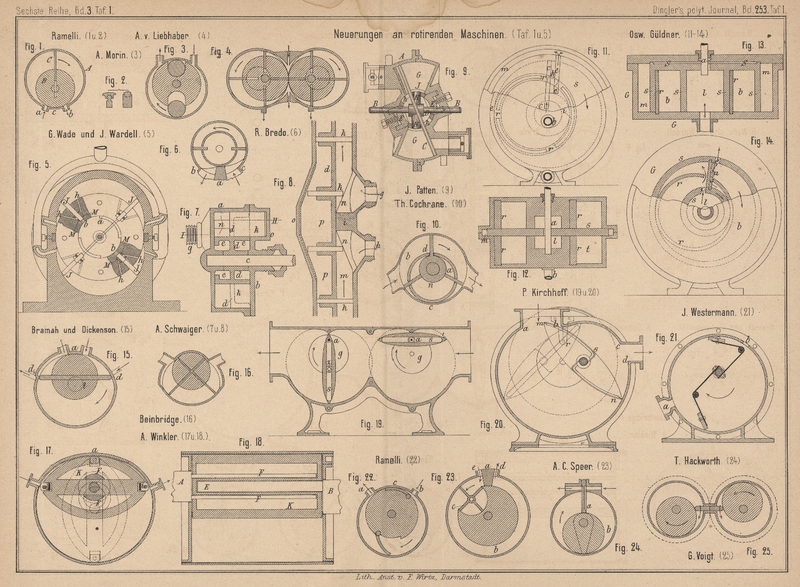

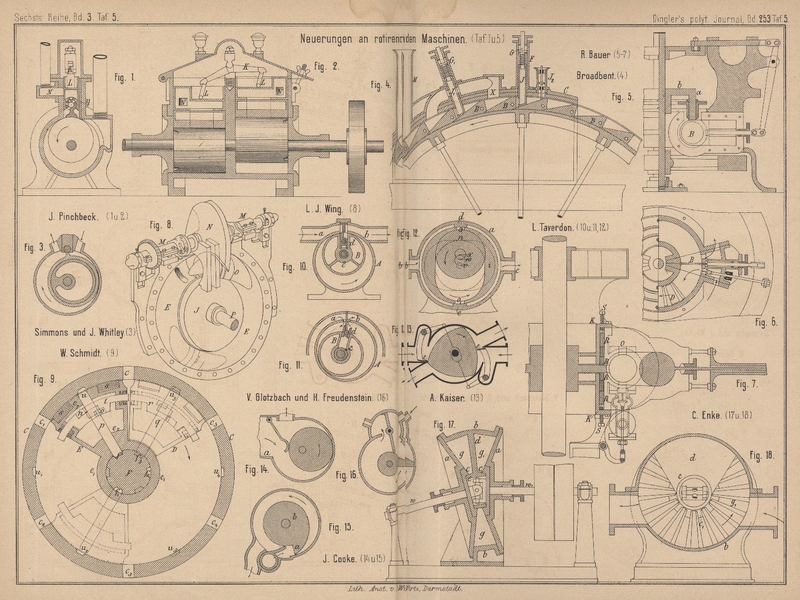

Mit Abbildungen auf Tafel 1 und 5.

(Fortsetzung des Berichtes von S. 1 d. Bd.)

Neuerungen an rotirenden Maschinen.

Man kann sich nun Kolben, Walze und Gehäuse auch noch in anderer Weise wie bisher mit

einander verbunden denken. Nimmt man z.B. an, die Walze Fig. 1 Taf.

1 sei hohl und werde mit ihren Rändern in excentrischen Ausdrehungen der

Gehäusedeckel geführt, so kann man die centrisch im Gehäuse unabhängig von der Walze

gelagerte Welle mit dem Kolben fest verbinden; nur muſs man dann die Kanten der

Walzenspalte, durch welche der Kolben geht, so groſs machen, als es die

verschiedenen Lagen des letzteren zum Walzenmittelpunkte verlangen (vgl. auch die

schon erwähnten Maschinen von Hick 1845 95 * 81 und Durot * D. R. P.

Nr. 22910). Dieses Prinzip findet in Fig. 10

Taf. 1 seinen Ausdruck, ist übrigens auch schon früher mannigfach angewendet worden

(vgl. die rotirende Dampfmaschine von Th. Cochrane 1836

62 * 441, welche mit Condensation arbeitet, bezieh.

von Th. Dundonald 1837 64 *

164, die Rotationspumpe von Mc Farland 1875 218 * 288, das Gebläse von Mackenzie 1875 215 * 100, ferner die rotirende

Schiffsdampfmaschine von Brossard in der Revue industrielle, 1882 * S. 225). Es wird also in

diesem Falle die auf die Kolben wirkende Kraft von diesen direkt auf die Welle

übertragen. Andererseits geht aus Fig. 10

hervor, daſs auch hier die Enden der Kolben keiner Schuhe bedürfen; sie können

vielmehr genau nach dem Radius des Gehäuseinneren abgedreht werden. Dagegen wird

eine besondere Führung zwischen Kolben und Walze nothwendig. Bei einigermaſsen

zweckmäſsig eingerichteten Maschinen wird dies nicht durch einfache Abschrägung der

Kanten der Walzenspalten erzielt, sondern durch Anordnung eines Walzengelenkes. Bei

der Anordnung mehrerer Kolben müssen auſserdem die einzelnen Kolben unabhängig von

einander sein, da dieselben in den verschiedenen Lagen veränderliche Winkel

einschlieſsen.

Neuere Ausführungen dieser Maschinen sind die von Otto

Küster in Neuenhaus, Reg.-Bez. Düsseldorf (* D. R. P. Kl. 14 Nr. 4018 vom

10. Juli 1878 und Kl. 59 * Nr. 19603 vom 29. September 1881); dieselben sind der Lechat'schen Maschine (vgl. 1866 182 * 1) nachgebildet und unterscheiden sich wesentlich von diesen nur

durch die Anordnung von Laufrollen um die aus den Gehäusedeckeln heraustretenden

Walzenenden, um die Stopfbüchsen, in welchen jene schleifen, zu entlasten. Hierher

gehört auch die rotirende Pumpe von H. Edw. Skinner in

Nag's Head Inn, England (* D. R. P. Kl. 59 Nr. 3860 vom 14. Mai 1878), deren

Einrichtung aus Fig. 10

Taf. 1 hervorgeht, nur daſs die Anordnung der Kolben auf der Welle eine etwas andere

ist. Die Pumpe ist einer näheren Besprechung nicht werth, wohl aber ein Vorschlag, welchen Skinner noch macht. Er will nämlich, vorausgesetzt,

daſs zwischen Walze und Gehäuse bei c (Fig. 10)

sowie zwischen Walze und Kolbennabe n bei d eine dampfdichte Berührung stattfindet und die

nöthigen Ausström- und Einströmöffnungen vorhanden sind, auſserhalb der Walze Dampf

in die Maschine leiten, dieselbe also als Dampfmotor, das Innere der Walze dagegen

als Pumpe benutzen. Man könnte also die zu fördernde Flüssigkeit höher heben, als

eigentlich dem Dampfdrucke entspricht, da ja der Hebelarm, an welchen der Dampf

angreift, gröſser ist als der der Last. Ohne weiter auf die Zweckmäſsigkeit einer

solchen Ineinanderschachtelung von Dampfmotor und Pumpe einzugehen, muſs hier darauf

hingewiesen werden, daſs dies der erste derartige Vorschlag ist, welcher seiner

Eigenartigkeit wegen beachtenswerth ist. Wir finden denselben Gedanken S. 9 d. Bd.

bei dem schon erwähnten Kissam'schen Motor

ausgesprochen, welcher, da derselbe nur dadurch von der vorbesprochenen Maschine

abweicht, daſs die Achsen der Betriebswelle und Kolbenwelle nicht in eine Linie fallen, im Uebrigen aber wie vorhin sowohl der von der

Walze, als der von der Walze und dem Gehäuse eingeschlossene Raum ausgenutzt wird,

hier näher besprochen werden soll. Kissam läſst den

Dampf, nachdem er im Inneren a der Walze (Fig.

10 Taf. 1) auf eine Drehung derselben eingewirkt hat, in den zwischen

Gehäuse und Walze liegenden Arbeitsraum b strömen und

sich hier ausdehnen. Es ist also das Compoundprinzip in einer einzigen Maschine zum

Ausdruck gebracht. Eine derartige Zusammenstellung zweier Dampfmaschinen erscheint

zweckmäſsiger als die von Dampfmotor und Pumpe, besonders wegen der Abkühlung. Die

Dampfvertheilung wird durch einen Kreisschieber bewirkt, durch dessen Umstellung

eine Bewegungsumkehr der Maschine erzielt wird.

Hierher gehört auch die Maschine von Osw. Güldner in

Nossen bei Dresden (* D. R. P. Kl. 59 Nr. 22336 vom 27. Oktober 1882); diese besitzt

einen ringförmigen Arbeitsraum t (Fig. 11 und

12 Taf. 1), welcher durch eine auf der centrisch gelagerten Welle a aufgekeilte Scheibe s in

zwei Abtheilungen geschieden wird. An jeder Seite der Scheibe s schleift je ein excentrisch in Nuthen der

Gehäusedeckel geführter Ring r. Die Ringe r berühren die Innenwände des Arbeitsraumes in zwei

Linien i und e dampfdicht.

Die Scheibe s ist nun von einem radialen Kolben k durchsetzt, welcher sich in Walzengelenken der Ringe

r verschieben kann. Führt man den Dampf durch b in den Raum l, so tritt

derselbe durch Aussparungen c in der Scheibe s links vom Kolben k ein

und dreht diesen bezieh. die Welle a nach rechts herum.

Der vor dem Kolben k befindliche Dampf entweicht durch

die Aussparungen e in den Raum m und von hier ins Freie. Der Kolben steht also auf seiner ganzen

Oberfläche während einer ganzen Umdrehung unter dem vollen Dampfdrucke. Ordnet man

zwei concentrische Arbeitsräume mit je einem Ringpaare r

und je einem Kolben k an, so kann das Compoundprinzip zur Anwendung

gelangen, d.h. der Dampf aus dem kleineren Arbeitsraume gelangt in den gröſseren und

wirkt hier durch seine Ausdehnung.

Bei der abgeänderten Güldner'schen Maschine (vgl. * D.

R. P. Kl. 59 Nr. 23956 vom 21. Februar 1883) ist in einem feststehenden Gehäuse G (Fig. 13 und

14 Taf. 1) centrisch eine Welle a gelagert,

auf welcher eine Platte S mit zwei centrischen

Kreiswänden s aufgekeilt ist. Die Wände s schleifen mit ihren Kanten dampfdicht in dem Gehäuse

G, so daſs ein Arbeitsraum b von ringförmigem Querschnitte gebildet wird. Innerhalb desselben ist ein

loser Ring r angeordnet, welcher auf der einen

Kopffläche dampfdicht gegen die Scheibe S anliegt und

auf der anderen Seite in einer ex centrischen Nuth des Gehäusedeckels so geführt

wird, daſs derselbe die äuſsere und innere Ringwand s

in zwei Linien berührt. Die Ringwände s sind nun. durch

einen Kolben u, welcher den Ring r mit Spielraum durchdringt, fest verbunden. Denkt man

sich nun in den Raum l Dampf geleitet, so tritt

derselbe durch die Oeffnung c der inneren Ringwand s und den Spielraum des Ringes r im Kolbenschlitze in den Arbeitsraum b und

schiebt den Kolben u nach rechts bezieh. dreht die

Welle a. Der vor u

befindliche Dampf entweicht durch eine Aussparung des Kolbens und die Oeffnung e in der äuſseren Ringwand s in den Raum m des Gehäuses und von hier ins

Freie. In der gezeichneten Anordnung soll die Maschine als Pumpe dienen; sie kann

aber auch in genauerer Ausführung, besonders unter Anwendung der schon genannten

Verbindung zwischen Kolben u und Ring r mittels eines Walzengelenkes als Dampfmotor laufen.

Will man das Walzengelenk nicht anwenden, so empfiehlt Güldner die Anwendung eines Ringes r, welcher

aus zwei concentrischen, gegen einander verdrehbaren Ringen besteht. Kolben und Ring

berühren sich dann immer in zwei Linien statt in einer Linie. Eine derartige

Zweitheilung ist zu demselben Zwecke auch schon bei Kolben, wie sie die Maschine

Fig. 1 benutzt, vorgeschlagen worden.

Auch in dieser Form ist die Maschine von Güldner als

Compoundmaschine ausgebildet worden. Man bedarf hierzu nur 3 concentrische Ringwände

mit 2 Kolben u und 2 excentrischen Ringen r mit entsprechender Dampfführung. Hierher gehört auch

die Pumpe von L. D. Green 1875 216 * 471 und die Dampfmaschine von J. Lamb

1843 88 * 86.

Die Schwierigkeit einer Dichtung zwischen Kolben, Walze und Gehäuse hat man auch noch

auf andere Weise zu umgehen gesucht. Bei dem Systeme Fig. 1 Taf.

1 liegt der wunde Punkt an der äuſsersten Kante des Kolbens, bei Fig. 10 in

der Durchführung der Kolben durch die Walze. Um besondere Vorrichtungen zur

Verschiebung der Kolben in radialer Richtung (Fig. 1) und

zur Verbindung der Kolben mit der Walze (Fig. 10)

unnöthig zu machen, fertigte man zwei sich gegenüber liegende Kolben aus einem

Stücke, erhielt also einen Kolben von unveränderlicher

Länge (vgl. Fig. 15

Taf. 1). Da aber dieser Kolben bei der dargestellten Anordnung der Walze immer durch einen

Punkt geht, welcher nicht mit dem Mittelpunkte des Gehäuses zusammenfällt, so muſste

man letzterem die Gestalt einer Kardioïde geben, damit der Kolben immer mit der

Gehäuseinnenwand in Berührung bleibt. Derartig eingerichtete Dampfmaschinen sollen

nach Ewbank (vgl. Hydraulic and

other machines for raising water. New-York 1876 S. 290) schon im J. 1790

von Bramah und Dickenson

gebaut worden sein. Bei der Maschine Fig. 15

liegt der Eintritt der Betriebsflüssigkeit auf der einen Seite der Linie a, der Austritt auf der anderen. Um einen schädlichen

Gegendruck der oben links zwischen Walze, Kolben und Gehäuse eingeschlossenen

Flüssigkeit zu vermeiden, muſs der Austritt in der dargestellten Weise vergröſsert

werden. Die Länge der Walze muſs natürlich gröſser als die des Kolbens sein und

werden deshalb die Kopfenden der Walzen in excentrischen Aussparungen der

Gehäusedeckel geführt. Die Walzenwelle wird auf den Kopfenden der Walze

befestigt.

Die nach dem gleichen Prinzipe gestaltete Dampfmaschine von Fr. Pernot in Gray (* D. R. P. Kl. 59 Nr. 8344 vom 22. Juni 1879) besitzt

einen mit Schuhen versehenen Kolben und einen auf der Walzenwelle befestigten

Expansionsschieber. Der Eintritt der Betriebsflüssigkeit liegt in einem

Gehäusedeckel, der Austritt im Gehäusemantel.

Aehnlich ist die Maschine von Ludw. Pfaff in

Neu-Isenburg (* D. R. P. Kl. 14 Nr. 8404 vom 30. Mai 1879) eingerichtet; nur sind

hier zur besseren Dichtung des Kolbens im Gehäuse an ersterem durch Blattfedern

gegen letzteres vorgedrückte Schuhe angeordnet. Der durch die Walze hindurch

erfolgende Dampfeintritt kann mittels eines Regulators in verschiedenen Füllungen

abgeschlossen werden. Das Zusatzpatent * Nr. 9633 vom 25. November 1879 betrifft in

den Kolben gelegte und nach 4 Seiten hin wirkende Dichtungsleisten und eine

Expansionssteuerung, welche aus einem von einem Excenter bewegten Kreisschieber

besteht.

Einer allgemeineren Verbreitung dieser Maschinen steht die Schwierigkeit der

Herstellung des Gehäuses entgegen. Dasselbe muſs genau nach einer Kardioïde

ausgedreht werden. Man hat auch schon versucht, nur den Deckeln die Gestalt von

Kardioïden zu geben und dann um diese ein biegsames Blech als Gehäusemantel

herumzulegen und passend zu befestigen. Diese Herstellung kann aber nur bei

Gebläsen, überhaupt nur dort Anwendung finden, wo mit geringen Druckwirkungen

gerechnet wird. Sind letztere, wie z.B. bei Motoren gröſser, so wird durch die

Bearbeitung bezieh. Biegung des Mantels die innere Oberfläche so rauh, daſs trotzdem

eine Bearbeitung derselben nothwendig wird. Es ist deshalb folgendes Auskunftsmittel

gewählt: Man stellt das Gehäuse Fig. 16

Taf. 1 aus zwei concentrischen Kreisabschnitten her und verbindet beide durch

Kardioïdencurven. Dem kleineren Kreisabschnitte gibt man dabei den Radius der Walze

und ordnet den Eintritt und Austritt der Betriebsflüssigkeit über den Theilen des Gehäuses

an, welche die Form einer Kardioïde haben; dann müssen aber 2 Kolben vorhanden sein,

da sonst bei bestimmten Kolbenstellungen eine Verbindung des Eintrittes und

Austrittes stattfände. Die sich in der Mittellinie der Walze schneidenden Kolben

greifen in diesem Falle kammartig durch einander. Die innere Bearbeitung derartig

gestalteter Guſsgehäuse bietet keine Schwierigkeit, da die Kardioïdenflächen roh

bleiben können. Diese Art von Maschinen findet vornehmlich als Pumpe und

Wassermesser Verwendung.Vgl. z.B. die Pumpe von Allweiler 1877 223 * 147, den Wassermesser von Schäffer und Budenberg 1866 180 * 425, die Pumpe von P. Samain 1879 233 * 20 bezieh. von Edw. Waldron in London (* D. R. P. Kl. 59 Nr.

7478 vom 16. November 1878). Die betreffende Patentschrift ist zu ungenau

gefaſst, um hier näher darauf eingehen zu können. (Das System ist jedoch

auch als Dampfmaschine ausgebildet worden; vgl. die rotirende Dampfmaschine

von J. Bainbridge 1823 12 * 307 bezieh. J. Upton 1839 71 * 81.) Natürlich müssen in diesem

Falle die Ein- und Auslässe entsprechend eingerichtet werden. Für derartige

Maschinen hat Jos. Kronenberg Sohn in Luzern (* D. R.

P. Kl. 59 Nr. 20 293 vom 9. April 1883) eine Steuerungsvorrichtung mit

veränderlicher Expansion angegeben.

Wie Fig. 15 Taf. 1 erkennen läſst, trennt der Kolben den Arbeitsraum in 2

Theile verschiedener Gröſse. Gibt man demnach der Walze bei unveränderter Lage des

Kolbens nur einen solchen Durchmesser, wie er eben zur Führung des Kolbens

nothwendig ist, so kann man durch Drehen der Walze in der Pfeilrichtung den über dem

Kolben befindlichen Raum vergröſsern, den unter demselben befindlichen Raum

verkleinern. Bringt man nun, statt oben bei a, bei d und d1 im Gehäusemantel Oeffnungen an, so findet bei d eine Saug-, bei d1 eine Druckwirkung statt. Umgekehrt kann man dieses

System aber auch als Motor benutzen. Die Todtpunktstellung tritt in der in Fig.

15 gezeichneten Lage des Kolbens ein, weil dann die bei d eintretende Betriebsflüssigkeit auf gleiche

Hebellängen des Kolbens drückt. Sowie aber die Walze etwas nach rechts gedreht wird,

verschiebt sich der Kolben in derselben ebenfalls nach rechts. In Folge dessen wird

das Gleichgewicht gestört und die Drehung der Walze beginnt. Auch dieses Prinzip ist

schon von verschiedenen Seiten benutzt worden (vgl. die Dampfmaschine von E. Galloway 1836 60 * 409

und Mathon 1853 127 * 241).

Neuerdings hat es August Winkler in Breslau (* D. R. P.

Kl. 14 Nr. 7636 vom 16. März 1879) als Motor, Pumpe und Gebläse ausgebildet. Der

Kolben K hat zur Vermeidung schädlicher Räume die in

Fig. 17 Taf. 1 dargestellte Gestalt. Die Mittelrippe desselben wird von

zwei Backen F umfaſst, welche auf der Walze A (Fig. 18)

angebracht sind; letztere rotirt in einer excentrischen Ausdrehung des einen

Gehäusedeckels. Da diese Backen zur sicheren Führung des Kolbens nicht genügen

würden, so ist noch ein anderes Mittel vorgesehen. Die Mittellinie des Kolbens

beschreibt nämlich bei der Bewegung des letzteren eine in sich geschlossene Curve

l (Fig. 15),

welche ohne groſsen Fehler als Kreis angenommen werden kann. Die Mittellinie des Kolbens dreht sich also

unter gleichzeitiger Verschiebung zwischen den Backen F

um den Mittelpunkt jenes Kreises l. Dem entsprechend

ordnet Winkler in dem anderen Gehäusedeckel (Fig.

18) eine zweite Walze B an, deren Mittellinie

mit dem Mittelpunkte des Kreises l (Fig. 15)

zusammenfällt und auf welcher ein die Mittelrippe des Kolbens durchdringender Zapfen

E angeordnet ist, dessen Mittellinie bei der

Drehung den Kreis l beschreibt. Entsprechend der

doppelten Winkelgeschwindigkeit der Mittellinie des Kolbens im Verhältnisse zur

Kolbenebene erhält daher auch die Welle B die doppelte

Winkelgeschwindigkeit der Welle A. Die beiden Enden des

Kolbens K tragen Dichtungsleisten, welche aus Leder-

oder Kautschukscheiben i bestehen, die auf Eisenstäbe

aufgereiht und fest zusammengepreſst sind. Diese Leisten werden in Nuthen des

Kolbens eingelegt und durch Federn angedrückt. Winkler

hält es für zweckmäſsig, bei Motoren den Durchmesser des Kreises l (Fig. 15)

gleich ⅕ der Breite des Kolbens K zu machen; für Pumpen

und Gebläse soll sich dagegen ein Verhältniſs wie 1 : 0,3 empfehlen. In letzterem

Falle baucht sich die Kardioïde bei a (Fig. 17)

ein. Demgemäſs soll man den mit convexen Flächen versehenen Kolben durch einen

einfachen Plattenkolben ersetzen, welcher an den Enden mit einer Bürstendichtung

versehen ist. In der Patentschrift ist auſserdem noch eine Steuerung für derartige

Dampfmaschinen beschrieben.

Hierher gehören auch die Ventilatoren von Paul Kirchhoff

in Mittweida (* D. R. P. Kl. 27 Nr. 8689 vom 23. August 1879 und Zusatz Nr. 10796

vom 19. Februar 1880). Bei dem in Fig. 19

Taf. 1 veranschaulichten Gebläse arbeiten 2 Kolben in einem gemeinschaftlichen

Gehäuse. In dem einen Gehäusedeckel sind excentrisch die Walzen g gelagert, deren Zapfen z

drehbar, aber nicht verschiebbar mit den Kolben verbunden sind. Zur Führung dienen

die Rollen a, die in dem gegenüber liegenden

Gehäusedeckel befestigt sind und über welche die Kolben mittels je eines Schlitzes

s gleiten. Im rechten Gehäusetheile Fig. 19

fällt der Zapfen z mit der Rolle a über einander. Der Querschnitt der Kolben ist von

einer Curve begrenzt, welche in jeder Lage den oberen Theil der Kardioïde berührt.

Die Kolben bestehen aus einem leichten, mit Schwarzblech bekleideten Holzgerippe.

Der Schlitz s ist mit Blech ausgefüttert, während die

Rollen a mit Leder überzogen sind, um möglichst

geräuschlos zu arbeiten. Die Wirkung der Kolben geht aus der Skizze hervor.

Bei dem zweiten Kirchhoff'schen Gebläse Fig. 20

Taf. 1, welches nur einen Kolben besitzt, liegt die Einströmöffnung oben, die

Ausströmöffnung seitlich, und zwar sind beide so angeordnet, daſs die Punkte a, r und d in einer

geraden Linie liegen, während b und c so zu einander angeordnet sind, daſs, wenn der Punkt

s den Punkt b berührt,

die Kante n des Kolbens den Punkt c ein wenig überschritten hat. Hierdurch schlieſst der Kolben mit der Kante

m die Einströmung, sobald die Kante n die Ausströmung öffnet, während die Kante b die Kolbenfläche ms so lange berührt, bis die Kante n die

Dichtung bei c bewirkt. Der Kolben ist aus

-förmig gebogenem Bleche hergestellt, welches an den Kopfseiten die

linsenförmig gestalteten Endplatten trägt.

Eine eigenartige Abänderung dieser Einrichtung, welche sich dem in Fig. 22

Taf. 1 dargestellten Systeme nähert, hat J. Westermann

in Witten a. d. Ruhr (* D. R. P. Kl. 27 Nr. 25 238 vom 7. Juli 1883) vorgeschlagen.

In einem cylindrischen Gehäuse ist, wie aus Fig.

21 Taf. 1 zu entnehmen, excentrisch eine mit 2 Flügeln versehene Welle

gelagert. Die Flügel sind so lang, daſs die Welle sich unbehindert im Gehäuse drehen

kann. Um nun einen Schluſs dieser Flügel mit der Gehäuseinnenwand zu erzielen, sind

an den Endkanten derselben Klappen mittels Gelenke oder biegsamer Bleche befestigt,

so daſs diese bei der Drehung der Welle durch die Centrifugalkraft gegen die

Gehäuseinnenwand gepreſst werden. Die Maschine kann in Folge dessen nur zum Ansaugen

und Fortdrücken von Flüssigkeiten oder Gasen dienen. Dieselben treten bei b ein, bei a aus. Unter

allen Umständen muſs aber die Centrifugalkraft der Klappen im Stande sein, dem bei

a wirkenden Drucke zu widerstehen. Zur besseren

Dichtung sind die Klappen an den Endkanten mit Holzleisten versehen. Zu bemerken

ist, daſs bei dieser Maschine der schädliche Raum sehr groſs ist. Die Menge der bei

einer Umdrehung geförderten Betriebsflüssigkeit ist gleich dem doppelten

Unterschiede des kleinsten und gröſsten Raumes.

Das in Fig. 1 Taf. 1 skizzirte System kann auch dahin abgeändert werden, daſs

man, anstatt den Kolben in Form eines Schiebers mit der Walze zu verbinden, den

Kolben in Gestalt einer mit der Walze gelenkig verbundenen Klappe ausbildet. Eine

solche rotirende Maschine mit 3 Klappen (vgl. Fig. 22)

ist auch schon von Ramelli gebaut worden; dieselbe hat

weniger Reibungsverluste, da die Klappen ihrer Drehung weniger Reibungswiderstände

entgegensetzen, als die Schieber Fig. 1 ihrer

geradlinigen Bewegung. Dafür ist die gelenkige Verbindung der Klappen mit der Walze

um so schwieriger. Jedenfalls darf das eigentliche Gelenk keinen Druck von den

Klappen auf die Walze übertragen. Dies müssen cylindrische Aussparungen in dem

Walzenumfange thun, in welche die Klappen mit entsprechend geformten Wülsten

hineinpassen. Das eigentliche Gelenk soll die Klappe lediglich in ihrer Lage

festhalten. Die Andrückung der Klappe gegen die Gehäusewand erfolgt entweder durch

die Betriebsflüssigkeit, welche unter dieselbe tritt, oder durch Federn, oder

zwangläufig. Liegt die Walze Fig. 22

excentrisch wie in Fig. 1, so

steigt die Kraftäuſserung während einer Umdrehung von Null auf ein Maximum und fällt

dann wieder bis auf Null.

Eine neuere Dampfmaschine dieser Gattung ist die von P. B.

Martin (1879 233 * 114) mit 2 Kolben. Eine als

Gebläse dienende Abänderung dieser Maschine rührt von Ellis (vgl. 1877 226 * 133) her; das System ist

übrigens früher schon von Cochrane als Dampfmaschine

ausgebildet worden (vgl. Reuleaux: Theoretische

Kinematik, 1875 S. 375). Die früher bei der Maschine Fig. 6

aufgestellten Gesichtspunkte führten auch bei dieser Maschinengruppe zu einer

Umgestaltung; sie findet sich schon bei den Maschinen von W.

Foreman 1826 20 * 334, L. W. Wright 1826 22 * 193, Rob. Winch 1827 23 * 204,

L. Costigin 1828 27 *

401. Dasselbe Prinzip kommt bei der Dampfmaschine von Heinrich Prokesch in Jägerndorf (* D. R. P. Kl. 14 Nr. 8271 vom 19. Juli

1879) zum Ausdrucke. Bei derselben sind die Kopfflächen der Walze und die Kanten der

Klappe gegen das Gehäuse durch federnde Leisten gedichtet. Am Punkte a (Fig. 22)

sind seitlich der Dichtungsleiste Rollen zur Verminderung der Reibung

angeordnet.

Dem alten Lemielle'schen Gebläse ist der Ventilator von

V. F. Brohée in Pâturage, Belgien (* D. R. P. Kl.

27 Nr. 6122 vom 19. Januar 1879) nachgebildet. Die excentrisch im cylindrischen

Gehäuse gelagerte, letzteres aber nicht berührende Walze besitzt 3 Klappen, deren

äuſsere Kanten dadurch zwangläufig mit dem Gehäuse in Verbindung stehen, daſs sie

mittels Rollen in centrisch in den Gehäusedeckeln angeordneten Nuthen laufen. Auf

die Führung der Rollen in den Nuthen bezieht sich der Vorschlag von Heinr. Krähwinkel in Barmen (* D. R. P. Kl. 59 Nr. 17

613 vom 5. August 1881).

Im Anschlüsse hieran möge noch die rotirende Maschine von Ritz und Schweizer (vgl. 1882 246 * 310) und

eine in Deutschland weniger bekannte amerikanische Maschine von A. C. Speer in Hart, Mich. (Nordamerikanisches Patent

Nr. 181112) erwähnt werden. Die centrisch gelagerte Walze der letzteren besitzt am

Umfange mit Sprengringen versehene Flanschen b (Fig.

23 Taf. 1), welche, wie schon früher erwähnt, die feste Wand a umfassen (das Gehäuse besitzt in Folge dessen gar

keine Deckel). Zwischen diesen Flanschen b ist drehbar

ein Rad c mit vier Schaufeln in der dargestellten Art

und Weise gelagert. Es ist nun klar, daſs der bei e

eintretende Dampf auf die Schaufeln des Rades c drückt

und dasselbe, da eine Drehung um seine Achse nicht eintreten kann, weil es durch

eine schwache Schnappfeder in der gezeichneten Stellung gehalten wird, im Uebrigen

aber der Dampfdruck auf die beiden in Betracht kommenden Schaufeln gleich groſs ist,

mit der Walze in der Pfeilrichtung bewegt. Gelangt das Schaufelrad an die Wand a, so muſs der Dampf durch eine Steuerung abgesperrt

werden, während ein Schwungrad, oder eine zweite derartige Maschine die Walze über

den todten Punkt hinwegdreht.

Eine Umkehrung des in Fig. 1 Taf.

1 dargestellten Systemes ist in Fig. 24

Taf. 1 veranschaulicht. Walze und Kolben haben hier ihre Rollen vertauscht. Die

feste Druckfläche wird durch den im Gehäuse radial verschiebbaren Schieber a gebildet, während der Kolben von einem auf der centrisch zum Gehäuse

gelagerten Welle befestigten Körper b gebildet wird.

Hat letzterer eine cylindrische Gestalt, wie in Fig. 24

schraffirt angegeben ist, so wird die Kraftäuſserung auf den Kolben während einer

Umdrehung eine bis zu einem Maximum stetig wachsende und dann wieder stetig

abnehmende; hat derselbe dagegen den punktirten Querschnitt, so ist die

Kraftäuſserung während des gröſsten Theiles des Kolbenweges eine gleichmäſsige. In

Bezug auf die Dichtung der reibenden Flächen gilt hier dasselbe, was früher schon

bemerkt worden ist. Der Schieber a schiebt sich in

Deckelnuthen auf und ab; er schleift auf dem Kolben mittels der schon erwähnten

Schuhe. Die Länge des Kolbens b muſs genau der

Gehäuselänge entsprechen; eine dampfdichte Verbindung beider wird durch Nachstellen

der Deckel oder durch in die Kolbenkopfflächen gelegte Sprengringe bewirkt. Die

Dichtungsleiste c (Fig. 1 Taf.

1) muſs in den Kolben statt in das Gehäuse gelegt werden. Die Zufluſs- und

Abfluſsöffnungen für die Betriebsflüssigkeit liegen entweder in dem Gehäusemantel,

oder im Schieber; durch letztere Einrichtung kann bei Dampf-, Luft- und Gasmotoren

eine Expansionswirkung erzielt werden.

Das System ist als Rotationspumpe schon vor dem 16. Jahrhundert bekannt gewesen (vgl.

das oben S. 52 d. Bd. bereits erwähnte Werk von Ewbank

S. 288.) Es hat zahlreiche Wiedergeburten und Abänderungen erlebt. In D. p. J. ist es als Pumpe und Dampfmaschine unter

folgenden Namen schon veröffentlicht: Rotirende Maschine von T. Hackworth 1837 66 * 247, J. Yule 1837 66 * 328, J. Dickson 1840 76 * 81, L. Heyworth 1840 78 * 409,

Clunes 1851 120 * 180,

W. Hall 1867 183 * 3 und

1871 199 * 4, A. Lemoine

1870 198 * 13, C. Meiſsner

1879 233 * 81.

Unter den neueren Constructionen sind folgende hervorzuheben: Die rotirende

Dampfmaschine von Edg. Cassot in Marseille (* D. R. P.

Kl. 14 Nr. 8145 vom 2. Mai 1879); bei derselben liegt die Einströmung des Dampfes im

Schieber a, welcher durch den Dampfdruck gegen den

Kolben b gedrückt wird. Auf der entgegengesetzten

Fläche des Schiebers sowie auf den Kopfflächen des Kolbens sind Nuthen zur

Herstellung einer Labyrinthdichtung angeordnet. Der Auspuff' liegt neben dem

Schieber im Gehäusemantel. Die Bewegungsumkehrung der Maschine kann durch besondere

Steuerschieber bewirkt werden.

Bei der Dampfmaschine von Ludw. Loewe und Comp. in

Berlin und L. d'Andrée in Riga (* D. R. P. Kl. 59 Nr.

26243 vom 5. Juli 1883) liegt die Dampfeinströmung in einem Gehäusedeckel; derselben

gegenüber besitzt der Kolben einen Kanal, welcher am Umfange des Kolbens ausmündet.

Die Bogenlänge des Kanales bestimmt die Expansion des Dampfes. Der mit einem Schuhe

versehene Schieber wird durch Schraubenfedern gegen den Kolben gedrückt. Der Auspuff

liegt im Gehäusemantel. Die Welle wird durch Stopfbüchsen in den Gehäusedeckeln

geführt, die Last des Kolbens jedoch durch zwei auſserhalb der Maschine liegende

unverhältniſsmäſsig lange Wellenlager aufgenommen.

H. Borgsmüller in Hofstede bei Bochum (* D. R. P. Kl. 14

Nr. 3353 vom 27. April 1878) verbindet Schieber und Kolben zwangläufig, durch auf

die Welle gekeilte, dem Kolben entsprechend geformte Excenter, Excenterstangen und

doppelarmige Hebel, welche letztere sich unter Einschaltung einer Wagenfeder auf den

Schieber legen. Die Umsteuerung der Maschine erfolgt durch Ventile. Zur Ueberwindung

der Todtpunktstellung, welche eintritt, wenn der Schieber ganz in das Gehäuse

hineingeschoben ist und der Kolben zwischen Ein- und Ausströmung steht, ist ein

Schwungrad oder die Kuppelung zweier mit um 180° gegen einander versetzten Kolben

versehenen Maschinen nothwendig. Liegen die Einström- und Ausströmöffnungen im

Gehäusemantel, so ist auſserdem noch eine Vorrichtung zur vorübergehenden

Dampfabstellung nothwendig; dieselbe kann fortfallen, wenn, wie Fig. 24

Taf. 1 zeigt, die Dampfkanäle im Schieber liegen.

Beim Kuppeln zweier mit um 180° gegen einander versetzten Kolben versehenen Maschinen

könnte man die beiden Schieber direkt durch einen

doppelarmigen Hebel mit einander verbinden, wenn die von den Schiebern

zurückgelegten Wege immer den von den Kolben beschriebenen Bogenlängen entsprächen.

Da dies aber nicht der Fall ist, so muſs man entweder Kolben von besonderem

Querschnitte, oder andere Mittel anwenden. Die Zwillingsmaschine von Jos. Zinnecker in Hirschberg in Schlesien (* D. R. P.

Kl. 14 Nr. 1951 vom 7. August 1877) besitzt z.B. zu diesem Zwecke im Querschnitte

elliptische Kolben; auſserdem sind aber zwischen den Schiebern und dem doppelarmigen

Hebel noch starke Schraubenfedern eingeschaltet. Die Schieber besitzen oben und

unten Schuhe. Bemerkenswerth ist die Dichtung der Kolbenkopfflächen mit den

Gehäusedeckeln. Die Kolben sind nämlich auf der Welle lediglich durch Nuth und Feder

befestigt, können sich also nicht gegen dieselben verdrehen, wohl aber der Länge

nach verschieben. Zwischen der einen Kolbenkopffläche und dem Gehäusedeckel ist nun

ein Zwischendeckel angebracht, welcher durch Federn gegen den Kolben gedrückt wird.

Es werden also durch diesen einen Deckel beide

Kolbenkopfflächen gedichtet, vorausgesetzt, daſs die Federn dem Dampfdrucke

widerstehen können. Die Expansion des Dampfes wird durch Muschelschieber bewirkt;

die Umsteuerung geschieht ebenfalls durch Schieber. Die Maschine soll besonders als

Schiffsmaschine Verwendung finden.

Anstatt die Kolben auf eine Welle hinter einander

aufzukeilen, kann man 2 Maschinen auch parallel neben

einander anordnen, so daſs die beiden Wellen derselben parallel zu einander liegen

und auſserhalb der Gehäuse durch Zahnräder mit einander verbunden werden können

(vgl. Fig. 25 Taf. 1). In diesem Falle können die Schieber in die beide Gehäuse

trennende Zwischenwand gelegt werden. Aus einem Stücke dürfen dieselben aus den

früher schon erwähnten Gründen nicht hergestellt werden. Die Andrückung der beiden

Schieber gegen die Kolben besorgen zwischen beide gelegte Federn. Die Dampfeinströmung liegt

in den Schiebern. Eine hiernach eingerichtete Maschine hat G. Voigt in Berlin (* D. R. P. Kl. 14 Nr. 1877 vom 23. November 1877)

angegeben und erachtet dieselbe sowohl als Motor., Pumpe und Gebläse verwendbar.

Eine interessante neue Ausführung dieses Maschinensystemes ist im Iron, 1883 Bd. 22 S. 504 beschrieben. Die Maschine ist

von J. Pinshbeck in London construirt und wird von Waygood und Comp. in London gebaut. Wie Fig. 1 und

2 Taf. 5 zeigt, wird die Expansion des Dampfes durch den Schieber selbst

bewirkt und zwar durch Oeffnungen, welche sich in dem Walzengelenke des Schuhes und

seines Lagers im Schieber befinden. Der Schieber gleitet in seinem Kasten auf und ab

und erhält den Betriebsdampf durch eine seitliche Oeffnung N, welcher dann je nach der Stellung des Kolbens durch die Schlitze im

Walzengelenke in das Arbeitsgehäuse tritt. Die Dichtung des Schiebers im

Schieberkasten wird durch die Platte y bewirkt, welche

mittels Schrauben je nach Bedarf gegen die eine Schieberfläche gedrückt wird. Die

Schieber werden, wie aus Fig. 2

ersichtlich, zwangläufig auf die Kolben gedrückt; da 2 Maschinen mit um 180° gegen

einander versetzten Kolben vorhanden sind, werden hierzu folgende Mittel

vorgeschlagen: Die Schieber der beiden Maschinen werden nicht direkt durch einen

doppelarmigen Hebel mit einander verbunden, sondern es sind, wie Fig. 2 Taf.

5 zeigt, zwischen Schieber und Hebel Gelenkstangen L

eingeschaltet. Diese stehen am meisten nach rechts, wenn die Schieber die höchste

bezieh. tiefste Stellung einnehmen; zwischen Hebel und Schieber bestehen dann die

kürzesten Entfernungen. Haben sich die Kolben um ungefähr 90° gedreht, so sind die

Schieber, da die Stangen L nun lothrecht stehen, am

weitesten von dem Hebel K entfernt, worauf bei

fortgesetzter Drehung die umgekehrte Wirkung eintritt. Hierdurch soll es ermöglicht

werden, trotz der ungleichen Wege, welche die beiden Schieber und Kolben

zurücklegen, doch erstere zwangläufig mit einander zu verbinden. Eine Maschine von

222mm Gehäusedurchmesser und 379mm Länge soll nach Messung mit einem Dynamometer

8e ergeben haben.

Einen anderen (früher schon von Johnson und Gill 1870 196 * 106

angedeuteten) Weg, Kolben und Schieber direkt zwangläufig mit einander zu verbinden,

zeigen J. Simmons und J.

Whitley in New-Cross bezieh. in Leeds (* D. R. P. Kl. 14 Nr. 1241 vom 19.

December 1877). An den im Schieber Fig. 3 Taf.

5 gelagerten Schuh ist ein cylindrischer Mantel befestigt, welcher den gleichfalls

cylindrischen Kolben genau umschliefst, im Uebrigen aber die gleiche Länge wie jener

hat. Die Excentricität des Kolbens ist nun so gewählt, daſs bei der Drehung

desselben sich der Kolbenmantel und das Gehäuse immer in einer Linie berühren. In

dieser Form kann die Maschine sehr wohl als Pumpe Verwendung finden. Um diese auch

zu chemischen Zwecken benutzen zu können, soll dieselbe

aus Vulkanit, Porzellan, Glas o. dgl. hergestellt werden. An dieser Maschine kann

man natürlich auch die vorher erwähnte Expansionsvorrichtung anbringen. Eine

derartig construirte einfache und Zwillings-Maschine ist in der Patentschrift

beschrieben.

Bei Maschinen mit nahezu gleichmäſsiger Kraftäuſserung braucht man keine zwangläufige

Führung der Schieber, wenn der Kolben nicht plötzlich in seine Nabe übergeht (vgl.

den punktirten Kolbenquerschnitt in Fig. 24

Taf. 1). Der Schieber wird dann durch den Kolben selbst zurückgedrückt und durch den

Dampfdruck oder andere Mittel wieder vorgeschoben. (Vgl. auch die Maschinen von White 1837 64 * 161, Beale 1841 81 * 262, Rüssel 1838 67 * 332 und Davies 1849 112 * 401.) Zu

dieser Gruppe gehört auch die Maschine von C. Blank in

Köln (* D. R. P. Kl. 14 Nr. 256 vom 12. August 1877), welche zwei sich diametral

gegenüber stehende Kolben und zwei durch Dampf angedrückte Schieber besitzt. Der

Dampfeinlaſs erfolgt durch diese hindurch, während der Dampfauslaſs im Gehäusemantel

liegt. Auſserdem sind noch Expansionsventile vorgesehen, welche von der

Maschinenwelle aus bethätigt werden. Die Kolben werden durch mittels Federn

angedrückte Zwischendeckel gedichtet. Bezüglich der Stellung der Kolben zu einander

mag darauf hingewiesen werden, daſs es unzweckmäſsig ist, dieselben einander gerade

gegenüber anzuordnen, da dann beide gleichzeitig den

todten Punkt durchlaufen. Läſst man die beiden Kolben einen kleineren Winkel als

180° einschlieſsen, so dreht der eine den anderen über den Todtpunkt hinweg.

Besitzen die Kolben eine plattenförmige Gestalt, wie z.B. bei der Dampfmaschine von

Gallahue (1875 216 *

389) und dem rotirenden Gebläse von Newton (1860 155 * 174), so müssen die Schieber zwangläufig bewegt

werden. E. Genty und J.

Deschamps in Rouen (* D. R. P. Kl. 14 Nr. 3713 vom 5. Juli 1878) bewirken

dies z.B. durch auf die Maschinenwelle gekeilte Curvenscheiben, welche durch

Zugstangen direkt an die in den Schieberkasten geführten Schieber angreifen; an den

Curvenscheiben sind Federn angeordnet, um einen sanften Schluſs der Schieber gegen

die Kolben zu bewirken. Diese Maschine besitzt einen Kolben und zwei Schieber; dem

entsprechend findet der Dampfeinlaſs durch die Hohlwelle und den Kolben statt;

auſserdem sind zwei von der Maschinenwelle beeinfluſste Auslässe vorhanden.

Bemerkenswerth ist die Dichtung des Kolbens und der Schieber; dieselbe wird durch

kupferne Stulpen von winkelförmigem Querschnitte (⌟) bewirkt, deren einer Schenkel

auf dem Kolben oder dem Schieber befestigt ist, während der andere gegen die

Gehäusewand durch Federn (auch durch den Dampfdruck allein) angedrückt wird. – Bei

der durch Zusatzpatent * Nr. 9272 vom 19. September 1879 geschützten Anordnung

gelangt der Dampf durch die Schieber in die Maschine und tritt durch die Hohlwelle

aus. Behufs Erzielung einer Expansion des Dampfes sind noch besondere Einlaſs- und

Auslaſshähne angeordnet, deren Oeffnung und Schlieſsung durch einen

Centrifugalregulator geregelt wird.

Bei dem rotirenden Motor von Fr. W. Zimmermann in Köln

(* D. R. P. Kl. 59 Nr. 13 534 vom 22. August 1880) erfolgt die Bewegung des einen Schiebers durch Wellenexcenter, welche auf

federnde Schubstangen einwirken, die in das äuſsere Schieberende eingreifende

Zahnbogen drehen. Zur Ueberwindung des Todtpunktes sind drei mit um 120° gegen

einander versetzten Kolben versehene Maschinen mittels einer gemeinschaftlichen

Welle gekuppelt.

W. D. Rondi in Duisburg (* D. R. P. Kl. 14 Nr. 7486 vom

19. April 1879) läſst die Schieber den Kolben mittels zweier Arme umfassen, die an

ihren Enden mit Laufrollen versehen sind, welche inin in die Kolbenkopfflächen eingearbeitete Führungsnuthen eingreifen. Die

Maschine nimmt in diesem Falle nur sehr wenig Raum ein. Bei der in der Patentschrift

erläuterten Maschine geschieht der Dampfeinlaſs durch eine der Wellenstopfbüchsen

und durch Kolbenkanäle hindurch. Je nachdem ein auf der Welle sitzender

Kreisschieber gedreht wird, erfolgt dieser Einlaſs auf der rechten oder linken Seite

des Kolbens und ändert sich demgemäſs auch die Drehungsrichtung der Maschine. Der

Auslaſs des Dampfes liegt in der anderen Wellenstopfbüchse; er wird durch einen

besonderen, im Kolben angeordneten Kolbenschieber geregelt, welcher mittels eines

Zapfens durch eine in einen Gehäusedeckel eingearbeitete Curvennuth geführt wird;

die Dichtung des Kolbens gegen die Gehäusedeckel erfolgt durch in erstere eingelegte

Sprengringe von -förmigem Querschnitte, welche durch Schraubenfedern nach

auſsen gegen die Gehäusedeckel gepreſst werden.

An der Maschine von C. F. Döring und J. Udelhoven in Witten a. d. R. (* D. R. P. Kl. 14 Nr.

2126 vom 12. December 1877) ist nur die Bewegungsumkehr und Expansionsvorrichtung

erwähnenswerth. Dieselbe besteht aus durch Excenter bewegten Schiebern. Nebenbei sei

auch bemerkt, daſs die Kolben seitliche Flanschen vom Durchmesser des Gehäuses

besitzen, zwischen welchen der eigentliche Kolbenkörper liegt und sich die Schieber

auf- und abbewegen. Man kann auf diese Weise 2 Maschinen neben einander aufstellen,

so daſs 2 Kolben auf einer gemeinschaftlichen Welle sitzen, ohne daſs eine

Trennungswand zwischen beiden liegt; nur muſs in diesem Falle eine gute Dichtung

zwischen Flanschenumfang und Gehäusemantel vorgesehen sein, welche durch in ersteren

eingelegte Sprengringe bewirkt wird.

(Schluſs folgt.)