| Titel: | Zur Gewinnung und Verarbeitung von Fetten. |

| Fundstelle: | Band 253, Jahrgang 1884, S. 415 |

| Download: | XML |

Zur Gewinnung und Verarbeitung von

Fetten.

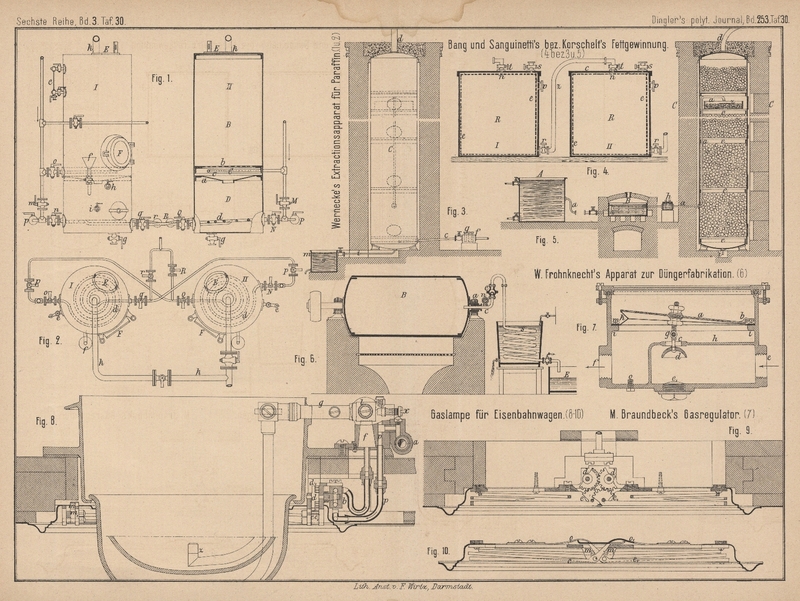

Patentklasse 23. Mit Abbildungen auf Tafel 30.

Zur Gewinnung und Verarbeitung von Fetten.

I. A. Bang und Ch. A.

Sanguinetti in Marseille (Oesterr.-Ungarisches Patent vom 5. Juli 1883)

verwenden zum Entfetten von Sesamkörnern, Mais u. dgl.

den bei 40 bis 70° siedenden Antheil des Erdöles, welcher wiederholt mit

Schwefelsäure von 66° B., dann mit 2 bis 3 Proc. rauchender Schwefelsäure

geschüttelt wird. Die durch Abgieſsen erhaltene Flüssigkeit soll weder in dem damit

erhaltenen Oele, noch in dem Samen eine Spur riechender Stoffe zurücklassen.

Die gemahlenen Samen kommen in einen Korb e (Fig.

4 Taf. 30) aus Metallgeflecht, welcher mit abhebbarem Deckel n und zwei Griffen versehen ist, womit der Korb in den

Kessel R gebracht wird. Nachdem der Deckel c dicht aufgesetzt ist, läſst man das reine Benzin

durch den Hahn t eintreten, während durch s die Luft entweicht, bis man am Flüssigkeitszeiger v erkennt, daſs der Behälter gefüllt ist.

Nach etwa 15 Minuten saugt man die Benzinlösung in einen folgenden, mit frischem

Samen gefüllten Apparat II. Zu diesem Zwecke wird der

Hahn s dieses Apparates mit einem Behälter verbunden,

in welchem die Luft vorher verdünnt worden ist, und ebenso der Hahn r des Apparates I durch

ein Metallrohr mit luftdichter Flanschenverbindung mit dem Rohre z des Apparates II. Nun

werden die beiden Hähne s und t von l geöffnet und man läſst die

Luftverdünnung wirken. Das flüssige Gemenge von Oel und Benzin tritt aus dem

Apparate I nach II über,

wo man wieder durch ¼ Stunde die Einsaugung und Diffusion sich vollziehen läſst. In

I wird von Neuem Benzin aufgefüllt, welches wieder

durch 15 Minuten mit den zermahlenen Samen in Berührung bleibt. Unterdessen ist ein

dritter Apparat mit zermahlenen Samen gefüllt worden, in welchen man dann das schon

viel Oel enthaltende Gemenge von Oel und Benzin übertreten läſst. Wenn II dadurch geleert ist, läſst man wieder die

Flüssigkeit aus I dahin übertreten. Auf diese Weise

geht es fort zu einem 4., 5., 6. Apparate, bis man in Folge der in jedem derselben

wirkenden Diffusion reines oder beinahe reines Oel erhält, d.h. solches, welchem

kein Benzin mehr beigemengt ist. Man soll dieses Ergebniſs mittels einer Batterie

von 10 Diffuseuren erreichen.

Sind die Samen im ersten Apparate völlig entölt, so wird der Hahn r desselben mit einem Kühler verbunden und der Hahn s mit einem metallenen Schlangenrohre, welches in einem

heiſsen Oel- oder Chlorcalciumbade liegt. Durch diese Schlange läſst man die Dämpfe

einer kleinen Menge Benzin treten, welches in einer Destillationsblase abdestillirt

wird. Beim Durchstreichen durch das Schlangenrohr erhitzen sich diese Dämpfe bis auf

120 oder 130° und treten dann in diesem Zustande zu den mit flüssigem Benzin

getränkten Samen. Der erstere Theil der Dämpfe wird condensirt und erhitzt dabei die

ganze Masse. Ist dieselbe durch die überhitzten Dämpfe genügend erwärmt, so wird das

die Samenmasse durchtränkende Benzin flüchtig und entweicht durch den Hahn r, um sich in dem vorgelegten Kühler wieder

niederzuschlagen und von dort in den allgemeinen Sammelbehälter abzuflieſsen.

Erkennt man an einem vorhandenen Thermometer, daſs die Temperatur in einem Apparate

über den Siedepunkt des in Verwendung stehenden Benzins steigt, so kann man

annehmen, daſs alles Benzin, welches die Samenmasse durchtränkte, verflüchtigt ist.

Der Strom überhitzter Benzindämpfe wird nun abgeschnitten und man entnimmt die

Samenmasse dem betreffenden Kessel in Form eines vollkommen trockenen Mehles. Will

man alle Spuren von Benzin aus diesem Mehle entfernen, so braucht man nur einen

Strom trockenen Wasserdampfes hindurchtreten zu lassen.

Nach O. Korschelt in Dresden (* D. R. P. Nr. 27321 vom

4. September 1883) ist beim gewöhnlichen Verfahren zur Verseifung von Fetten durch überhitzten Wasserdampf die Temperatur genau

zwischen 310 und 315° zu halten. Bei höherer Temperatur wird Glycerin zersetzt, bei

niedererer geht die

Zerlegung des Fettes zu langsam vor sich. Die Temperatur kann aber zwischen weiteren

Grenzen schwanken, wenn das Fett fein vertheilt dem Dampfe ausgesetzt wird.

Das zu zersetzende Fett wird zu diesem Zwecke in einem Behälter A (Fig. 3 und

5 Taf. 30) auf 100° erwärmt und geht von da in ein schmiedeisernes Rohr

a, welches mit vielen Windungen in einem Metallbade

B liegt. Letzteres besteht aus einem starken

Eisenbehälter, in welchem Blei oder auch eine Blei-Zinnlegirung (am besten eine bei

290° schmelzende Legirung von 100 Th. Blei mit 6 oder 4 Th. Zinn) in geschmolzenem

Zustande oder in einer nur wenig über den Schmelzpunkt hinausgehenden Temperatur

erhalten wird. Das Oel tritt mit ungefähr 300° aus dem Metallbade aus und gelangt in

den Thurm C, in welchem die Zersetzung vor sich geht.

Dieser Thurm ist aus Blechen oder guſseisernen Platten zusammengesetzt, unter

Belassung einer isolirenden Luftschicht mit Mauerwerk umgeben und mit auf Rosten e liegenden gebrannten Thonkugeln u. dgl. angefüllt.

Das heiſse Oel wird entweder bei entsprechender Höhenlage des Behälters A durch eigenen Druck oder mittels einer zwischen

diesem Behälter und dem Metallbade B eingeschalteten

Pumpe durch das im Inneren des Thurmes aufsteigende Rohr a in die Höhe gedrückt und flieſst durch das nach der Mitte des Thurmes

und nach unten umgebogene Ende dieses Rohres auf einen Vertheiler n aus. Dieser besteht aus einer mit Rand versehenen

durchlöcherten Platte von etwas kleinerem Durchmesser als derjenige des Thurmes, so

daſs zwischen den Wandungen des letzteren und dem Rande der Platte noch einige

Centimeter freier Raum bleibt. Behufs gleichmäſsiger Vertheilung des Oeles sind

entweder in die Löcher der Platte kurze, nach unten und oben sich trichterartig

erweiternde Röhrchen eingesetzt, oder die Platte wird mit einer Schicht von

kleineren Ziegelbrocken und darauf mit mehreren Schichten allmählich feiner

werdenden gewaschenen Sandes bedeckt. Um ein Wegspülen des letzteren zu vermeiden,

wird auf denselben an der Stelle, wo das Oel ausflieſst, noch eine kleinere Platte

z aufgelegt. Aus diesem Vertheiler ergieſst sich

das Oel in der ganzen Weite des Thurmes über die Thonkugeln und flieſst an diesen

herunter, kommt dabei mit dem von unten durch ein Rohr c in den Thurm eingeleiteten aufsteigenden überhitzten Dampfe innig in

Berührung, wodurch die Zerlegung der Glyceride in freie Fettsäuren und Glycerin vor

sich geht, welche Zersetzungsproducte mit dem Dampfe durch das Abzugsrohr d nach einem passenden Kühler abgeführt werden.

In das den überhitzten Dampf zuführende Rohr c ist ein

Kasten f eingeschaltet, in welchen zwei oder mehrere

oben offene und unten verschlossene Röhren g eingesetzt

sind; von diesen ist die eine mit Blei (Schmelzpunkt 334°), die zweite mit einer

Legirung von 100 Th. Blei mit 6 Th. Zinn (Schmelzpunkt 289°) und eine dritte mit

Zink (Schmelzpunkt 412°) angefüllt, so daſs eine Beobachtung dieser Röhren genügende

Anhaltspunkte zur

Abschätzung der Temperatur des in den Thurm strömenden Dampfes ergibt. Eine

entsprechende Vorrichtung h ist in das Oelrohr a eingeschaltet. Die Temperatur im Thurme selbst kann

innerhalb der weiten Grenzen von 250 bis 400° schwanken; es ist jedoch gut, dieselbe

nicht unter 280° sinken zu lassen, da dann die Zersetzung sich mehr und mehr

verzögert, während dieselbe bei höheren Temperaturen immer beschleunigter vor sich

geht, so daſs mit derselben Menge Dampf gröſsere Mengen der Zersetzungsproducte

abgeführt werden.

Der Zufluſs des Oeles wird so geregelt, daſs nur wenig oder kein unzersetztes Oel

unten im Thurme anlangt. Das sich dort etwa sammelnde Oel wird durch das Rohr i abgeleitet, geht durch die Schlange s im Kühlgefäſse m und

läuft in einen Sammelbehälter ab. Wird mit einem bei gewöhnlicher Temperatur festen

Fette gearbeitet, so läſst man durch das Ausfluſsrohr i

etwas Dampf mit durchtreten, oder bringt das Kühlwasser in sonst geeigneter Weise

auf den erforderlichen Wärmegrad.

Soll das Verfahren unter Luftleere vorgenommen werden, so bringt man die Vacuumpumpe

hinter den Kühlapparaten an und müssen dann die sich in letzteren verdichtenden

Zersetzungsproducte mittels besonderer Pumpen abgezogen werden.

Tafeln