| Titel: | Ueber die Fabrikation der Mineralschmieröle. |

| Fundstelle: | Band 253, Jahrgang 1884, S. 460 |

| Download: | XML |

Ueber die Fabrikation der

Mineralschmieröle.

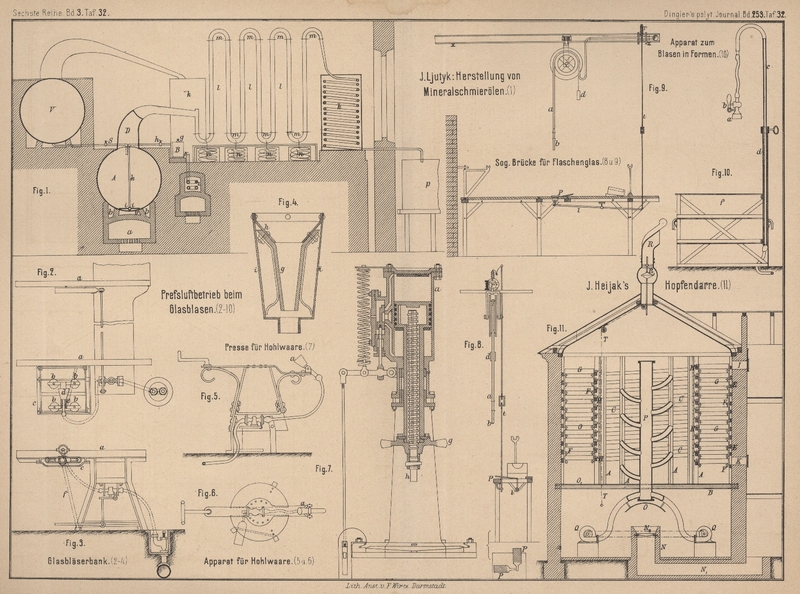

Mit Abbildung auf Tafel 32.

Ljutyk, über die Fabrikation der Mineralschmieröle.

In einer der hervorragendsten Erdölraffinerien Bakus wird nach J. LjutykVom Verfasser gef. eingesendeter Sonderabdruck aus der Rigaer Industriezeitung, 1883 Nr.

21. nachstehend beschriebenes Verfahren zur Herstellung von

Mineralschmierölen angewendet.

Die vom Abtreiben des zur Beleuchtung dienenden Kerosins verbleibenden Rückstände

gelangen zunächst in Vorrathsbehälter, welche, in Haustein hergestellt, an der

Innenseite sorgfältig mit Cement ausgekleidet sind und nur zu ¼ ihrer Höhe die

Erdoberfläche überragen und ein eigentümlich construirtes Holzdach besitzen, welches

mit sogen. Kir, einem im dortigen Quellengebiete häufig

vorkommenden Bergtheer, abgedichtet wird. Derartige Behälter, welche mindestens

1640t (100000 Pud) Rückstände fassen, haben

sich in Baku als die zweckmäſsigsten erwiesen. Aus denselben werden die Rückstände

mittels Pumpen in einen Bottich gehoben, welcher stets höher als die Destillirblasen

steht. Zur leichteren Absonderung des Wassers ist der Bottich mit einem durch Dampf

zu heizenden Schlangenrohre versehen, durch welches die Rückstände bis auf 70°

angewärmt werden, wodurch sich Wasser und andere Unreinigkeiten leichter auf den

Boden setzen und hier von Zeit zu Zeit durch den Hahn abgelassen werden. Die so

vorbereiteten Rückstände gelangen nun entweder sogleich in die Destillirblasen oder,

um den Prozeſs mehr oder weniger ununterbrochen fortzuführen, zuerst in Vorwärmer

V (Fig. 1 Taf.

32), welche wesentlich dieselbe Form und Einrichtung wie die Destillirblasen zeigen,

und von dort erst in die letzteren.

Die Destillirapparate A in Form eines liegenden

Cylinders arbeiten sehr befriedigend; sie fassen 8000k Rückstände, welche in 24 Stunden abgetrieben werden. Die Heizung

geschieht mittels Naphta oder verschiedener innerhalb der Fabrikation erhaltener

Abfälle. Der Apparat wird in einem Ofen über einem Gewölbe aus feuerfesten Steinen

vermauert. Die Flamme geht von der Feuerung a aus unter

das Gewölbe, gelangt auf dem Rückwege in den unter dem Boden der Blase befindlichen

mittleren Zug v und verzweigt sich hierauf, nach der

entgegengesetzten Richtung verlaufend, in den beiden Seitenzügen b. In diesen Zügen bestreicht die Flamme nur den

untersten Theil des Cylinders, etwa bis zu ⅕ seiner Gesammthöhe. Die von hier

abziehenden heiſsen Gase werden durch einen besonderen Kanal unter den höher

gelegenen Vorwärmer V geführt, dessen Züge die Gase in

derselben Ordnung, d.h. zunächst den mittleren und darauf die beiden Seitenzüge,

durchstreichen, um endlich von hier aus durch die Esse abzuziehen. Durch diese

Einrichtung wird eine beträchtliche Ersparniſs an Brennstoff erzielt und auſserdem erreicht, daſs die

Naphtarückstände in dem Vorwärmer auf etwa 130° und höher erhitzt werden und nach

ihrem Ablassen in die Destillirblase das Abtreiben mittels überhitzten Dampfes ohne

Aufenthalt beginnen kann. Wo die Heizung mit Holz geschieht, wird das Mauerwerk aus

gewöhnlichen Ziegelsteinen ausgeführt, wobei das Gewölbe in Wegfall kommt. In diesem

Falle muſs der Boden der Blase aus einem einzigen Bleche angefertigt sein, weil

sonst an den den Flammen direkt ausgesetzten Nietnäthen fast immer Undichtheiten

sich einstellen.

Zum Ueberhitzen des Dampfes trifft man am häufigsten eiserne, 4cm Weite Schlangenröhren, oder es liegen 5 bis

7cm weite Röhren z zu 2 oder 3 Paaren wagerecht in der Feuerung, wie in der Zeichnung

angedeutet ist. In diesen Röhren wird der Dampf auf 300° erhitzt; die für die

Ausführung der Destillation günstigste Temperatur ist indeſs 250°. Der überhitzte

Dampf wird in den Apparat im Ueberschusse eingeführt, um einer Zersetzung des

Destillates durch zu starke Temperaturerhöhung vorzubeugen.

Der überhitzte Dampf gelangt aus den Röhren z in den

guſseisernen 0m,7 hohen und 0m,5 weiten Cylinder B, in welchem das Condensationswasser sich ansammelt, und von hier durch mit

Hahn h versehene Rohre zum Destillirapparate. So lange

der Dampf noch nicht die erforderliche Temperatur hat, bleiben der Hahn zum Abflüsse

des Condensationswassers und der Lufthahn g geöffnet,

während der Einlaſshahn h für den Destillirapparat

geschlossen ist. Sobald der Dampf genügend heiſs und die Temperatur der Rückstände

auf 160 bis 180° gestiegen ist, öffnet man den Hahn h,

während die beiden anderen Hähne erst allmählich geschlossen werden. Der Dampf tritt

von oben durch das Rohr k fast bis auf den Boden des

Apparates A hinab, verzweigt sich alsdann mittels eines

⊥-förmigen Stückes in 2 Röhren, welche nach beiden Seiten des Rohres k in einer Entfernung von etwa 45mm vom Boden der ganzen Länge des Apparates nach

verlaufen und in ihrer ganzen Ausdehnung mit kurzen, etwa 4cm weiten, nahezu wagerecht liegenden Zweigröhren

i versehen sind. Dieses ganze liegende Rohrsystem

ist nach der dem Boden des Apparates zugewendeten Seite mit einer Reihe von etwa

3mm weiten Oeffnungen versehen, durch welche

der Dampf in den Apparat eintritt.

Auſser dem oben beschriebenen Dampfüberhitzungsapparate läſst man zuweilen den Dampf

ohne weitere Vorwärmung in ein Rohr treten, welches in dem Apparate in 4 oder

mehreren Biegungen, jede nahezu von der Länge des Apparates A, hin- und hergeht. Die am tiefsten gelegene Biegung läuft dicht über dem

Boden des Apparates hin und ist mit einer Reihe gegen den Boden des letzteren

gewendeten, 2 bis 3mm weiten Oeffnungen zum

Ausströmen des Dampfes versehen. Die Anwärmung des letzteren geschieht dann durch

die Naphta selbst.

Für den Abzug der überdestillirenden Kohlenwasserstoffe befindet sich in dem oberen Theile des

Apparates je nach seiner Gröſse eine 0,4 bis 1m

weite Oeffnung. Auf diese kreisförmige Oeffnung ist der Helm D aus Eisen oder Kupfer aufgesetzt, welcher sich nach dem Kühler hin

allmählich verengert. Zuweilen befestigt man an Stelle des Helmes auf dem Apparate

einen guſseisernen, etwa 0m,7 hohen, oben mit

einem Deckel verschlossenen Cylinder, von welchem ein Rohr die Destillationsproducte

in den Kühler führt. Eine derartige Vorrichtung ist noch zweckmäſsiger als ein Helm,

da dieselbe billiger ist und ein leichteres Reinigen und bequeme Instandhaltung der

inneren Theile des Apparates gestattet.

Die abdestillirten Kohlenwasserstoffe verflüssigen sich nun, zusammen mit dem

Wasserdampfe, in den Kühlern k. Weitaus am häufigsten

bestehen diese aus bleiernen oder eisernen Schlangenröhren, welche in einem

hölzernen oder eisernen Gefäſse stehen, in dessen unteren Theil kaltes Wasser

eintritt, während das erwärmte Wasser oben abflieſst, bei denen mithin das bei

derartigen Apparaten so häufig angewendete Prinzip des Gegenstromes vertreten ist.

Auſserdem findet man auf vielen Mineralölfabriken noch folgende sehr zweckmäſsige

Kühlvorrichtung: Die Destillate gelangen aus dem Helme in ein System von paarweise

aufgestellten, durch guſseiserne Knieröhren m mit

einander verbundenen Kupferröhren l, welche durch die

Luft gekühlt werden. Von dem tiefsten Punkte der unteren guſseisernen Knieröhren

gehen kupferne, 45mm enge Schlangenröhren n von 4 bis 5 Windungen aus, deren unteres Ende nach

oben, etwa bis zur Höhe der ersten Windung, aufgebogen ist und dann in den Behälter

zur Aufnahme der Destillate einmündet. Diese Schlangenkühler befinden sich in einem

von kaltem Wasser durchströmten Kasten; da die Schlangen fortwährend mit den

verdichteten Oelen angefüllt sind, so gestatten sie kein Entweichen unverdichteter

Dämpfe, welche deshalb das ganze Kühlröhrensystem durchstreichen müssen. Die letzte

der Kupferröhren ist mit einem der oben beschriebenen gewöhnlichen Schlangenkühler

k verbunden, welcher den Rest der Dämpfe

verflüssigt. Das Ende dieses Kühlers wird meist aus dem Gebäude hinausgeführt, um

die flüchtigsten Producte in dem untergestellten Gefäſse p aufzufangen und die nicht verdichtbaren Gase, welche einen

charakteristisch unangenehmen Geruch zeigen, ins Freie entweichen zu lassen; auch

strömen hier in groſser Menge die nicht verflüssigten Wasserdämpfe aus. In dem

Gefäſse p sammelt sich der gröſste Theil des

Niederschlagswassers an. Mit Hilfe der beschriebenen combinirten Luft- und

Wasserkühlung läſst sich nicht nur eine vollständige Condensation des Destillates

erreichen, sondern dieses erfährt auch gleichzeitig eine Scheidung nach den

verschiedenen Siedepunkten der Oele.

Das Rohr S dient zum Ablassen der Rückstände aus dem

Vorwärmer V in den Destillirapparat A; vom Boden des letzteren geht ein weiteres (in der

Zeichnung nicht sichtbares) Rohr aus zum Ablassen der Destillationsrückstände, welche

als Heizmaterial verwendet werden, indem man dieselben im zerstäubten Zustande in

die Feuerung einführt.

Auſser den liegenden Cylinderapparaten werden noch stehende verwendet, welche ein

sehr rasches Arbeiten gestatten und auch ganz befriedigend wirken. Der Boden

derselben ist eben, die Decke gewölbt. Der Durchmesser der Cylinders beträgt etwa

3m, die Höhe 0m,7, die Pfeilhöhe des gewölbten Deckels 0m,5, somit die Gesammthöhe 1m,2. Der

Apparat faſst etwa 3200k Naphtarückstände, welche

in 12 Stunden abdestillirt werden. Die Erwärmung findet nur vom Boden aus statt. Für

Fabriken mittlerer Gröſse sind am besten 2m,5

lange und 0m,7 weite Cylinder geeignet, da deren

Boden, soweit derselbe der Wirkung der Flamme ausgesetzt ist, sich bequem aus einem Stücke Blech ohne Nietnäthe anfertigen läſst.

Die Destillation der Rückstände wird in der Weise ausgeführt, daſs die in dem

Vorwärmer genügend angewärmten Rückstände in den Destillirapparat abgelassen und in

diesem auf 160 bis 180° erhitzt werden; dann läſst man vorsichtig Dampf eintreten.

Ist die Destillation in Gang gekommen, so prüft man von Zeit zu Zeit das Destillat

auf seine Dichtigkeit mittels eines Aräometers und fängt, entsprechend der in der

Fabrik üblichen Theilung des Destillates die einzelnen Fractionen verschiedener

Dichtigkeit gesondert auf. Sobald gegen das Ende der Destillation das specifische

Gewicht der übergehenden Oele auf 0,915 bis 0,920 gestiegen ist, von welcher Sorte

man übrigens nur sehr wenig erhält, so stellt man das Feuer ab und destillirt nur

noch mittels Dampf und, wenn eine aufgefangene Probe nur noch wenig Oel im

Verhältnisse zum Wasser zeigt, so unterbricht man auch den Dampfzufluſs und läſst

den Apparat während 2 bis 3 Stunden etwas abkühlen. In dem Apparate verbleibt nach

Beendigung der Destillation noch ein Rückstand, welcher den Namen Goudron oder Deggut führt;

dieser wird nach Verlauf der angegebenen Zeit in auſserhalb des Fabrikgebäudes

befindliche Behälter abgelassen.

Ist eine gröſsere Ausbeute an den schweren Oelen erwünscht, so unterbricht man die

Destillation, sobald die übergehenden Oele eine Dichtigkeit von 0,912 zeigen, läſst

den Apparat etwas abkühlen, füllt darauf, ohne den Rückstand abzulassen, die Blase

mit frischem Materiale aus dem Vorwärmer, erhitzt auf 160 bis 180° und destillirt,

wie oben beschrieben. Auf diese Weise erhält man zu Ende der Destillation ein Oel,

welches, auf die Lufttemperatur abgekühlt, ziemlich dickflüssig ist. Bei dieser Art

des Betriebes ist der Destillirapparat noch mit einem besonderen Rohr für den Abzug

der Gase und Dämpfe beim Füllen mit frischen Rückständen zu versehen.

Die erhaltenen Destillate werden bis zu ihrer weiteren Verarbeitung in besonderen

Gefäſsen aufbewahrt. Das mit den Oelen verflüssigte Wasser wird mittels Handpumpen

entfernt, wenn die Aufbewahrungsgefäſse nicht mehr als 800k

fassen. Wendet man kupferne Luft- in Verbindung mit Schlangenkühlern an, so findet

die Verflüssigung des Wassers vorzugsweise in den letzteren statt und dann läſst man

das verdichtete Wasser aus einem im Boden des oben erwähnten, auſserhalb des

Gebäudes stehenden Sammelbehälters p befindlichen Hahn

ab.

Die Scheidung der durch die Destillation erhaltenen Oele wird in sehr verschiedener

Weise ausgeführt. Im Allgemeinen fängt man zuerst eine Fraction von 0,865 sp. G.

auf; darauf folgt eine zweite von 0,875. Beide sind als Schmieröle nicht brauchbar;

das erstere wird entweder als sogen. Gasöl verkauft,

oder in der Fabrik selbst verfeuert, während das letztere als sogen. Tuchöl abgegeben und in den Tuchfabriken zum Einfetten der Wolle benutzt wird. Das Destillat von

0,885 bis 0,895 sp. G. wird besonders aufgefangen und auf das mittlere specifische

Gewicht von 0,890 gebracht; es ist für Schmierzwecke schon brauchbar und geht unter

dem Namen Spindelöl. Die Destillate von 0,895, 0,910

und darüber werden gesondert auf Maschinenöl erster

Sorte verarbeitet. Die Oele, welche schwerer als 0,910 sind, bilden das Cylinderöl; doch werden diese Oele zuweilen zusammen

mit den Maschinenölen aufgefangen, um diese schwerer zu erhalten, was namentlich für

die Anwendung im Sommer sehr erwünscht ist. Sobald in einer Oelprobe bei

gewöhnlicher Temperatur Körnchen sich auszuscheiden anfangen, wird das Oel von dem

Cylinderöle gesondert gesammelt und bildet das halberstarrende Oel; dasselbe erhält man bei der Destillationsmethode des

Nachziehens; es gibt, mit Spindelöl gemischt, eine zweite

Sorte Maschinenöl.

Um das bei etwa 35° schmelzende Schmiermittel Ssabonaphta oder Mineral-Maschinenfett zu

gewinnen, verfährt man auf folgende Weise: Man füllt den für die Methode des

Nachziehens vorgerichteten Apparat mit den in einem Behälter gesammelten Rückständen

von dem Abtreiben der Oele (sogen. Deggut) zusammen mit dem Destillate von 0,865 sp.

G. und zwar im Verhältnisse von 3 zu 1. Die Destillation muſs nun sehr vorsichtig

ausgeführt werden, indem man anfangs nur leicht feuert und die Hitze ganz allmählich

verstärkt, wobei das Gasabzugsrohr beständig offen gehalten wird. Zuerst schäumt die

Masse stark auf und kann leicht durch den Helm in den Kühler übertreten, wenn nicht

die angedeuteten Vorsichtsmaſsregeln beobachtet werden. Sobald ruhiges Sieden

eingetreten und die Temperatur auf 180 bis 200° gestiegen ist, läſst man überhitzten

Dampf eintreten. Die ersten Antheile des Destillates, welche die oben genannten Oele

in geringer Menge geben, werden gesondert aufgefangen; bald zeigen die übergehenden

Oele 0,915 sp. G. und eine Probe derselben erstarrt bei gewöhnlicher Temperatur,

indem sich anfangs bloſs einige schwimmende Körnchen zeigen, deren Menge bei

fortschreitender Abkühlung sich vergröſsert und schlieſslich die Erstarrung der

ganzen Masse herbeiführt. Sind etwa ¾ der ganzen Beschickung des Apparates

abdestillirt, so unterbricht man die Destillation, läſst 3 Stunden abkühlen und

füllt den Apparat, ohne den Rückstand abzulassen, von Neuem. Jetzt führt man die

Destillation fast vollständig zu Ende, so daſs der Boden des Apparates bloſs etwa

9cm hoch von der Flüssigkeit bedeckt ist,

läſst abkühlen, füllt wie das erste Mal mit Deggut und leichtem Oele (0,865) und

verfährt, wie beschrieben. Nach Ausführung dieser zweiten Arbeit muſs der Apparat

gereinigt werden.

Die ursprünglich verarbeiteten Naphtarückstände liefern von diesem

Mineral-Maschinenfette bis zu 12 Proc. Die Destillate, welche man bei dem Abtreiben

des Deggut auf Maschinenfett erhält, werden mit alleiniger Ausnahme der Fraction vom

0,865 bis 0,870 sp. G. gemeinschaftlich gesammelt. Will man die leichten Oele nicht

als „Tuchöle“ verwerthen so destillirt man die Oele bis zum specifischen

Gewichte von 0,875 ab und setzt dieselben der Füllung bei der nächsten Destillation

zu. In diesem Falle erwärmt man den Inhalt des Destillirapparates auf 150° oder

etwas höher, leitet darauf den Dampf ein, läſst nach Ablauf von etwa einer Stunde

das Feuer ausgehen und führt nun die Destillation allein durch Dampfzutritt so lange

fort, als noch leichte, nach Erdöl riechende Oele übergehen. Den Zeitpunkt, an

welchem diese Oele verschwinden, erkennt man an dem Gerüche einer kleinen Probe,

welche man dem Inhalte des Apparates durch einen am unteren Theile des vorderen

Bodens desselben befindlichen Probehahn entnimmt. Dann stellt man die Dampfzuführung

ab, läſst den Apparat etwas erkalten und läſst nun den ganzen Inhalt in besondere

Behälter abflieſsen. Die so erhaltenen Oele werden nach vorausgegangener Reinigung

auf eine geringere Sorte von Schmierölen verschiedener Farbe und Dichtigkeit

verarbeitet, welche den „Oelen erster Sorte“ und dem „Spindelöle“ in

den wesentlichen Eigenschaften erheblich nachstehen.

Die erhaltenen Destillate zeigen vor der Reinigung eine dunkel erdiggelbe Farbe und

einen besonderen charakteristischen Geruch. Durch die Raffination werden die

verschiedenen harzigen, den Oelen beigemengten Stoffe beseitigt, die Oele werden

dadurch vollkommen durchsichtig und geruchlos, letzteres allerdings nicht immer ohne

wiederholte Destillation. Um reine und geruchlose Oele von ausgezeichneter

Schmierfähigkeit zu erhalten, ist fast immer eine zweite Destillation der

raffinirten Producte erforderlich. Die bei der ersten Destillation erhaltenen

Fractionen, entsprechend dem Spindel-, Maschinen- und Cylinderöle, werden dann

gemeinschaftlich in einem etwa 16t fassenden

Eisenbehälter gesammelt, in welchem sie etwa 2 Tage ruhig stehen bleiben, wobei das

aus den Dämpfen verflüssigte Wasser sich ausscheidet und durch einen am Boden

befindlichen Hahn abgelassen wird, während das Oel in die Mischgefäſse gehoben wird;

die Dampfpumpe kann zugleich zum Durchtreiben eines Luftstromes durch die Oele

benutzt werden. Als Mischgefäſse verwendet man stehende, innen verbleite

Eisencylinder; das untere Ende läuft in einen Kegel aus, in dessen Spitze ein Hahn

zum Ablassen des Oeles

in die Absetzkufen sich befindet. Die zum Mischen der Oele mit der Schwefelsäure

erforderliche Luft wird mittels der Pumpe in das Mischgefäſs durch ein Bleirohr

eingeführt, dessen Ende sich in der Spitze des kegelförmigen Bodens befindet und

durch eine aufgelöthete Scheibe verschlossen ist; die letztere ist mit mehreren

Sieblöchern für den Durchgang der Luft versehen. Ist der Mischapparat mit einer

genügenden Menge des rohen Oeles gefüllt, so öffnet man allmählich den Lufthahn,

wodurch der ganze Inhalt in lebhaftes Aufwallen geräth. Anfangs mischt man

vorsichtig, indem man einen Theil der zuzusetzenden Schwefelsäure in dünnem Strahle

zuflieſsen läſst, darauf einige Zeit hindurch kräftiger. Dann mäſsigt man abermals

den Luftstrom, setzt einen weiteren Antheil Säure zu und fährt so fort, bis die

ganze Menge der letzteren, welche zum Niederschlagen der harzartigen Stoffe und zur

Bildung von Sulfoverbindungen der fetten Säuren (?) erforderlich ist, im Oele sich

befindet. Das Ende der Reaction erkennt man am einfachsten an den schwarzen Flocken,

welche in groſser Menge in dem anhängenden Oele einer in die Flüssigkeit getauchten

Glasplatte erscheinen; man hört dann mit dem Mischen auf und läſst das Oel in die

innen mit Blei ausgekleideten hölzernen Absetzkufen ab. Die Menge der zuzusetzenden

Schwefelsäure schwankt zwischen 5 und 10 Procent vorn Gewichte der rohen Oele und

hängt von den Eigenschaften der letzteren ab.

Das abgestandene saure Oel wird nach 1 bis 2 Tagen mittels einer Pumpe in einen

Mischapparat der früher beschriebenen Construction gehoben, um hier neutralisirt zu

werden. Frisch gebrannter Kalk wird zu dem Zwecke abgelöscht und in besonderen

Trockenöfen getrocknet, aus denen der Kalk, gut gesiebt und noch warm, in das

Mischgefäſs gelangt. Ist letzteres mit der erforderlichen Menge des gereinigten

Oeles gefüllt, so läſst man die Luft eintreten, wirft von Zeit zu Zeit eine Schaufel

Kalk in das Oel und fährt so fort, bis die zimmtbraune Farbe des Oeles in eine

hellgelbe übergegangen ist und Lackmuslösung eine schwach basische Reaction

desselben anzeigt. Dann läſst man den Inhalt des Gefäſses in besondere Bottiche ab,

welche auf dem Boden mit einem Schlangenrohre versehen sind, und erwärmt in diesen

das Oel mittels Abdampf auf 70°, um ein rascheres Absetzen des entstandenen Gypses

zu bewirken. Dies gelingt jedoch wegen der Feinheit des Niederschlages nicht

vollständig, weshalb der Rest des letzteren mit Hilfe von Filterpressen beseitigt

wird. Das filtrirte Oel ist durchsichtig, von schwach röthlicher Farbe und sehr

unbedeutendem Geruch; es gelangt nun in Destillirapparate, wie dieselben früher für

die Destillation der Naphtarückstände beschrieben wurden, besser aber noch in die

stehenden Cylinderapparate, da diese ein schnelleres Arbeiten gestatten. Bei der nun

auszuführenden zweiten Destillation werden die Oele, entsprechend ihren specifischen

Gewichten, gesondert in hölzernen oder eisernen Bottichen aufgefangen, welche

inwendig mit Blei ausgekleidet und mit einer Vorrichtung zum Erhitzen der Oele auf etwa 130° versehen

sind, um denjenigen Theil des verflüssigten Wassers, welcher sich nicht absetzt,

sondern mechanisch mit dem Oele gemengt bleibt, durch Verdampfen entfernen zu

können. Nach dem Erhitzen auf 130° sind die Oele vollkommen durchsichtig, hellgelb

und geruchlos; dieselben werden dann in besonderen Behältern gesammelt, in denen

dieselben abkühlen, um schlieſslich auf Fässer gefüllt zu werden.

Der von der zweiten Destillation im Apparate verbleibende Rückstand wird zur

Abkühlung in besondere Behälter abgelassen und dann nach dem Erkalten unter dem

Namen Wagen- oder Waggonöl verkauft. Das sogen. Tuchöl wird in gleicher Weise raffinirt; nur

neutralisirt man nicht mit Kalk, sondern mit trockener Potasche und sorgt, daſs das

neutralisirte Oel eine alkalische Reaction zeigt. Dieses Oel gibt mit einer

bestimmten Menge Potaschelösung eine vollkommene Emulsion.

Zum Raffiniren der Oele ohne wiederholte Destillation

wird eine bestimmte Sorte des rohen Oeles in mit Rührwerk versehenen und mit Blei

ausgekleideten hölzernen Kästen mit Schwefelsäure gemischt, dann mit Potasche

neutralisirt, nach dem Absetzen in eisernen Kesseln zum Sieden erhitzt und

schlieſslich mit heiſsem Wasser gewaschen.

Die Raffination des Mineral-Maschinenfettes

(Ssabonaphta) erfolgt in der gleichen Weise; nur erwärmt man das Fett vor dem

Zusätze der Säure auf annähernd 80°. Die Absetz- und Neutralisationsgefäſse müssen

in einem warmen Räume stehen oder mit einer Anwärme Vorrichtung versehen sein, da

die Masse bei gewöhnlicher Temperatur starr ist. Um ihre Dichtigkeit zu erhöhen,

setzt man dem gereinigten und abgestandenen Oele 0,5 bis 1 Proc. Ceresin zu,

schmilzt beide zusammen, läſst etwas abkühlen und füllt auf Fässer.

Tafeln