| Titel: | Ueber Neuerungen im Hüttenwesen. |

| Fundstelle: | Band 258, Jahrgang 1885, S. 163 |

| Download: | XML |

Ueber Neuerungen im Hüttenwesen.

(Patentklasse 40. Fortsetzung des Berichtes S. 31

d. Bd.)

Mit Abbildungen auf Tafel

12.

Ueber Neuerungen im Hüttenwesen.

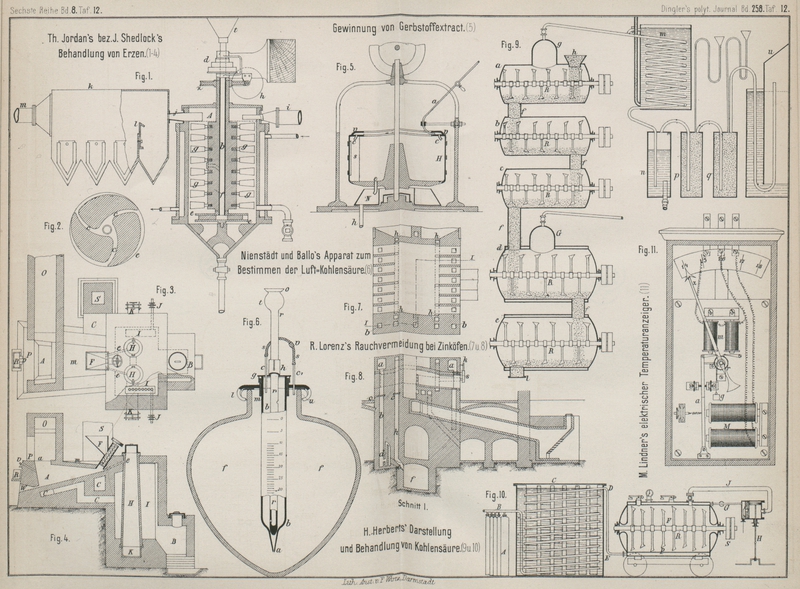

Th. R. Jordan in London (* D. R. P. Nr. 31900 vom 3.

Februar 1884 vgl. auch D. p. J. 1885 257 * 286) will zur Gewinnung von

Gold und Silber mittels Amalgamation die fein gepulverten trockenen Erze

durch Quecksilber treiben. In dem Troge A (Fig. 1 und 2 Taf. 12) wird

mittels Riemenscheiben d das mit Einfülltrichter t versehene Rohr b in

Umdrehung gesetzt; letzteres geht am unteren Ende in die zwei Scheiben e aus, zwischen welchen passend gekrümmte

Ausfluſsrinnen c (vgl. eine dieser Formen in

Fig. 2) zu dem

Zwecke sich befinden, um das Erzmehl in das Quecksilber zu treiben. Die mit Flügeln

g versehene Trommel f

wird durch Riemenscheibe h und Schneckengetriebe z in entgegengesetzter Richtung zum Rohre b bewegt. Durch das Rohr i

wird ein Luftstrom über das Quecksilber hingeführt, Auf der gegenüber liegenden

Seite und in der gleichen Ebene mit i liegt ein Rohr

j, durch welches die von der Oberfläche des

Quecksilbers abgeblasenen Rückstände nach dem Concentrator k getrieben werden. Letzterer besteht aus Schmiedeisen und ist in seinem

unteren Theile durch Scheidewände in eine Anzahl von Kammern getheilt. Die

Scheidewände bestehen je aus einer festen und einer mit Längsschlitz versehenen

Platte l, welche mittels Schrauben an ersterer der Höhe

nach verstellbar befestigt werden kann.

Bei Anwendung des Apparates wird der Erzstaub durch den Trichter t in das Rohr b eingeführt

und von der Flügelscheibe e in das Quecksilber

getrieben. Das in dem Quecksilber aufsteigende Erzpulver wird von den Flügeln g entsprechend aufgehalten. Sobald der Staub an die

Oberfläche des Quecksilbers gelangt, geräth er unter den Einfluſs des durch i eingeblasenen Windes, wird durch das Rohr j und über die Abtheilungen des Concentrators k getrieben, in welchem er sich je nach dem

specifischen Gewichte seiner Theilchen niederschlägt; die leichtesten, also

werthlosen derselben aber werden durch m

ausgeblasen.

Nach dem von J. Shedlock in New-Barnett (* D. R. P. Nr. 32123 vom 25. November 1884) angegebenen

Verfahren zur Behandlung von Erzen behufs Gewinnung der

Metalle aus denselben werden die gepulverten Erze

(insb. Eisenerze) mit Kohle gemischt durch eine Schicht

geschmolzenes Metall gepreſst. Der Ofenraum A

(Fig. 3

und 4 Taf. 12)

zur Aufnahme des Metallbades hat einen von hinten nach vorn geneigten Boden und der

gröſsere Theil desselben ist mit einer Platte m

überdeckt, welche von hinten nach vorn schräg ansteigt und vorn eine Oeffnung a läſst. Die Hitze zur Aufrechterhaltung der geeigneten

Temperatur des Metallbades liefert die Feuerung B,

deren Verbrennungsgase zuerst die Gasgeneratoren H und

Ueberhitzer I umspielen und sodann in Zügen C um das Metallbad gehen, um schlieſslich durch den

Schornstein S zu entweichen. Der durch Rohre J und die Ueberhitzer ziehende Dampf tritt durch die

Kammer K in die mit Kohle gefüllten Generatoren H, während das gebildete Wassergas durch Kanäle e in das Metallbad A

gelangt. Das mit Kohle gemischte Erzpulver wird durch die Schnecke im Trichter F in das Metallbad gepreſst. Die aus den Erzen

abgeschiedenen Metalle sollen sich mit dem Metallbade verbinden, während die

Schlacke durch P abgeschöpft wird und die Gase durch

Kanal O zu den Flugstaubkammern entweichen. Der Abfluſs

der Metalle aus dem Herde A erfolgt durch den Kanal v, dessen innere Mündung so tief unterhalb des Spiegels

des geschmolzenen Metalles liegt, daſs keine Schlacken in den Behälter R mit hinüberflieſsen können.

Wenn die Metalle im Herde A durch Ausscheidung der

oxydirbaren Metalle gereinigt werden sollen, so werden die Generatoren mit

feuerbeständigem Material gefüllt, die Röhren J und

Ueberhitzer I dienen zur Einführung von atmosphärischer

Luft, welche in erhitztem Zustande durch die Kanäle e

in den Herd A übertritt, hier die unedlen Metalle

oxydirt und die flüchtigen Bestandtheile nach den Condensationskammern treibt. Das

reine Metall aber wird durch den Kanal W

abgelassen.

Bei der Anlage zur Vermeidung von Rauch bei Zinköfen von

R. Lorenz in Beuthen (* D. R. P. Zusatz Nr. 32856

vom 23. Oktober 1884, vgl. 1881 242 * 432) ist, wie aus

Fig. 7 und

8 Taf. 12

zu ersehen, über den Vorlagen der Zinkdestillirröhren ein an der Längsseite des

Ofens sich hinziehender Kanal a angeordnet. Die damit

verbundenen senkrechten Kanäle b münden in

Condensationskammern d, welche unten im Bodenmauerwerk

des Ofens ausgespart sind und durch Zwischenmauern mit Oeffnungen die niedergehenden

Zinkdämpfe, den Staub und Rauch nöthigen, einen längeren Weg zu machen, ehe sie

durch den mit der letzten Kammertheilung verbundenen Kanal e in den unter allen Oefen herführenden gemeinschaftlichen Abzug f für Feuergase nach der Esse geleitet werden. Vorher

haben Staub und alle sonstigen lästigen Beimengungen in den Condensationskammern d Gelegenheit gehabt, sich niederzuschlagen und

anzuhäufen, von wo sie von Zeit zu Zeit entleert werden können.

Die aus dem Ofen entweichenden Feuergase gehen durch die Kanäle h nieder und münden in der Nähe der aus den

Condensationskammern d kommenden Dämpfe ebenfalls in

den gemeinschaftlichen Kanal f, wo sie sich mischen,

angeblich gegenseitig entzünden und verzehren. Mittels der Schieber c kann man den Abzug der Dämpfe und Gase derart regeln,

daſs die Hüttenhalle und deren Umgebung stets fast frei von Rauch, Dampf und Staub

bleiben. Selbst die aus dem Inneren der Muffeln entweichenden letzten Dämpfe können

durch die Abzugsröhren k, welche in den Kanal a einmünden, abgeführt werden. Besonders wichtig beim

Entleeren der Muffeln soll der Schieber s sein.

Zur Herstellung von reinem Zink durch Elektrolyse macht

R. P. Herrmann in Berlin (D. R. P. Zusatz Nr. 33107

vom 14. September 1884, vgl. 1884 253 32) den kaum neu zu

nennenden Vorschlag, Rohzink als Anode in das Bad eines Zinkdoppelsalzes zu hängen

unter Verwendung von Zinkblech als Kathode. (Vgl. S. 34 d. Bd.)

Zur Herstellung von Metallen schlagend, und A. Cowles in Cleveland, Ohio (Nordamerikanisches Patent

Nr. 319795 und 324658, vgl. auch D. R. P. Nr. 33672 vom 10. Juni 1885) vor, durch

die mit Kohle gemischten Erze einen elektrischen Strom zu leiten, welcher einen

Theil der Reductionsarbeit und die erforderliche Wärme geben soll. Zur Herstellung

von Legirungen kann eines der Metalle als Anode

eingeführt werden. Der Vorschlag ist kaum neu zu nennen (vgl. W. Siemens 1882 246 *

462).

Um ferner Aluminium nach Cowles (Nordamerikanisches Patent Nr. 324659) herzustellen, soll Thonerde

mit Kohlenpulver gemischt durch den elektrischen Strom reducirt werden unter Zusatz

eines Metalles, welches nachher durch Amalgamation wieder zu entfernen ist. Die

Ausführbarkeit dieses Vorschlages muſs Referent bezweifeln.

Nach J. Boguski in Warschau (Englisches Patent 1884 Nr.

3090) sollen zur Herstellung von Aluminiumbronze

Aluminiumverbindungen, z.B. Kryolith, unter Anwendung einer Kupferanode

elektrolytisch zerlegt werden. Der Vorschlag ist nicht neu (vgl. Muspratt's Chemie, 3. Aufl. Bd. 1 S. 574).

F. J. Seymour (Scientific American Supplement, 1885 S.

7824) will zur Herstellung von Aluminium 100 Th.

Zinkerze, 50 Th. Kaolin, 125 Th. Anthracit, 15 Th. Perlasche und 10 Th. Kochsalz in

Retorten aus Graphit erhitzen (vgl. 1884 254 387).

L.

Henne in Halle (* D. R. P. Nr. 32644 vom 14. Oktober 1884) will zur Herstellung von Aluminium Thonerde oder Schmirgel durch

Kalium oder Natrium reduciren, welche durch Glühen der Carbonate mit Kohle erzeugt

werden. Zu diesem Zwecke wird der viereckige Tiegel bis zu den Ansätzen a mit der Mischung des betreffenden Carbonates und

Kohle gefüllt. Auf die Ansätze a wird der mit Chamotte

gefütterte Teller b gesetzt, auf welchen die Thonerde

zu liegen kommt. Nachdem der Deckel aufgesetzt und zur Dichtung mit Lehm verstrichen

ist, setzt man das Gefäſs der Weiſsglühhitze genügende Zeit je nach seiner Gröſse

aus. Das sich entwickelnde Reductionsgas streicht durch den Zwischenraum, welcher

zwischen dem Teller b und der Innenwand bleibt, in die

Höhe und erreicht hier die glühende Thonerde, die dadurch in das entsprechende Oxyd

und Aluminium zerfällt, von welchem das Metall später durch Schlemmen o. dgl.

getrennt wird.

Textabbildung Bd. 258, S. 166Zur Gewinnung von Magnesium will Gerhard in Wolverhampton (Englisches Patent 1884 Nr.

16651) eine Lösung von 228 Th. Magnesiumsulfat und 132 Th. Ammoniumsulfat in 35000

Th. Wasser auf 65 bis 100° erwärmt durch den elektrischen Strom zersetzen. Magnesiumbronze soll erhalten werden, wenn man dem Bade

noch 550 Th. Cyankalium und 550 Th. Ammoniumcarbonat zusetzt und eine Kupferanode

verwendet. Ob sich aus wässerigen Lösungen vortheilhaft Magnesium herstellen läſst,

ist sehr zu bezweifeln (vgl. F. Fischer 1882 246 28).

P. Higgs stellt im Engineer, 1885 Bd. 60 S. 155, die bekannten Erfahrungen über die Raffinirung von Kupfer und Blei mittels Elektricität

kurz zusammen (vgl. S. 33 d. Bd.).

Die Beseitigung des Hüttenrauches soll nach A. O.

Walker in Chester (D. R. P. Nr. 32861 vom 27. Februar 1885) durch Elektricität erreicht werden. Zu diesem Zwecke

bringt er in dem Rauchkanale oder der Staubkammer zwei Stangen in Form eines Kreuzes an, welche

mit Spitzen versehen sind. Dieser Leiter wird sehr sorgfältig isolirt, was in

vortheilhafter Weise dadurch geschehen kann, daſs man ihn am Ende einer wagerechten

Metallstange befestigt, welche durch die Wand des Rauchrohres hindurchgeht. Man kann

ein Thonrohr in die Wand des Rauchrohres einschieben und die Stange durch das Rohr

hindurch führen, jedoch so, daſs sie mit demselben nicht in Berührung steht.

Auſserhalb des Rauchrohres kann die Stange auf Glasfüſsen weiter geführt werden,

welche in Glasgefäſse eintreten, ohne jedoch deren Hals zu berühren. Die Glasgefäſse

enthalten eine geringe Menge concentrirter Schwefelsäure. Diese Stange ist mit einem

Pole einer Reibungs- oder Influenz-Elektrisirmaschine verbunden, welche

hochgespannte Elektricität liefert; der andere Pol der Maschine ist mit der

Auſsenseite des Rauchrohres oder mit der Erde verbunden. Doch kann man statt dieser

Maschine auch andere bekannte Quellen hochgespannter Elektricität benutzen. Das

Ganze ist so angeordnet, daſs eine beständige Entladung der Elektricität an den

Spitzen, welche sich an der Oberfläche des Leiters befinden, in die Luft

stattfindet.

Nach W. M. Hutchings (Berg- und Hüttenmännische Zeitung,

1885 S. 253) zeigte O. J. Lodge in Liverpool in einem

Vortrage, daſs Staub und Rauch sehr rasch

niedergeschlagen werden, wenn man elektrische

Funken hindurchschlagen läſst. Dadurch wurde Walker

veranlaſst, auf seiner Bleihütte zu Bagillt in Flintshire entsprechende Versuche

auszuführen. Lieſs man die Funken einer Influenzmaschine durch einen mit Bleirauch

gefüllten Kanal schlagen, so setzte sich der Rauch sehr rasch ab. Lieſs man den

Rauch mit voller Geschwindigkeit einen kleinen Kanal durchströmen und an die Luft

austreten, so sah man beim Ausgange die Wirkung der Elektricität ebenso auffallend,

indem der austretende Flugstaub flockig wurde und bei ruhiger Luft sich schnell zu

Boden senkte. Unterbrach man plötzlich den Rauchstrom, so sah man, wie der Rauch,

welcher an den Metallspitzen vorbeigeströmt war, sich in weiterer Entfernung von

denselben rasch absetzte, indem er fast ganz aus Flocken bestand. Es kommt nur

darauf an, daſs die Isolation bis mitten im Kanäle gut ist und daſs man eine

genügende Anzahl von Metallspitzen thunlichst gleichmäſsig über den

Kanaldurchschnitt verbreitet. Die Spitzen sowie die dieselben tragenden

Metallstangen besetzen sich stark mit Flugstaub. Dies scheint aber gar keine

nachtheilige Wirkung zu haben oder höchstens erst nach längerer Zeit- sollte sich

die Nothwendigkeit zeigen, so kann sehr leicht die Einrichtung so getroffen werden,

daſs der in dem Kanäle hängende Theil des Apparates in wenigen Minuten herausgehoben

und abgebürstet werden kann.

Es werden jetzt zwei gröſsere Elektrisirmaschinen eigens ausgeführt, welche mittels

einer kleinen Dampfmaschine von 1e getrieben

werden sollen. Diese Maschinen sind stärkere Inductionsmaschinen nach Wimshurst's System und haben Glasscheiben von 1m,52 Durchmesser. Diese Maschine ist von dem

Feuchtigkeitszustande der Luft fast ganz unabhängig. Der Rauch im Hauptkanale soll

hinter einander und nach Zwischenräumen von einigen Meter zwei oder auch drei Reihen

von Metallspitzen treffen, so daſs die starke Einwirkung von der ersten Reihe noch

von den folgenden unterstützt und fortgesetzt werden soll, worauf der stark flockige

Flugstaub sich im Kanäle recht bald absetzen wird. (Vgl. Schlösser und A. Ernst 1885 257 * 287.)

E. H. Cook in Bristol (Englisches Patent 1884 Nr. 7731)

will zum Niederschlagen des Hüttenrauches in die

Abzugskanäle Schwefelwasserstoff einleiten, oder in

dieselben mit Sodarückständen getränkte Tücher

aufhängen, oder aber den Rauch über feuchte Sodarückstände leiten, aus denen durch

Einwirkung der Kohlensäure Schwefelwasserstoff entwickelt wird. Der Nachbarschaft

wird damit wenig gedient sein.

Nach einer Angabe im Génie civil, 1885 Bd. 7 S. 217 ist

es vortheilhaft, Bleierze mit geschmolzenem Roheisen zu

reduciren. Zu diesem Zwecke soll der Bleiglanz aus

dem Röstofen in eine kleine Bessemerbirne gebracht, dann aus einem Kupolofen 50 bis

80 Procent des Minerales an geschmolzenem Roheisen eingelassen werden. Die Reduction

soll sehr rasch beendigt sein, ohne daſs erhebliche Mengen Bleirauch entweichen.

J. W. Simpson in Newark (Nordamerikanisches Patent Nr.

323222). will die Erze mit einer Lösung von Cyankalium,

kohlensaurem Ammonium und Chlornatrium behandeln und aus der Lösung Gold, Silber und Kupfer

fällen.

Bei der Gewinnung von Gold und Silber durch Amalgamation

will F. Hollick in New-York (Nordamerikanisches Patent

Nr. 314578) statt Quecksilber eine schmelzende Legirung von Blei, Zinn, Zink,

Wismuth und Quecksilber verwenden.

Nach J. Simpson und E. W. Parnell in

Liverpool (D. R. P. Nr. 33097 vom 30.

December 1884) werden Schwefelantimon, Gold und

Silber haltige Erze gepulvert in eine heiſse Lösung von Schwefelnatrium

oder Schwefelcalcium eingetragen. Die Sulfantimoniatlösung wird von dem

Niederschlage getrennt und das Schwefelantimon durch Zusatz von Säure gefällt. Statt

dessen kann man das Erz auch mit einer kalten Lösung von Schwefelammonium ausziehen

und dieses dann abdestilliren. Um das etwa mit in Lösung gegangene Gold zu erhalten,

werden aus der Sulfantimoniatlösung zunächst nur etwa 2 Proc. Schwefelantimon

gefällt, welche das gesammte Gold enthalten. Der Erzrückstand wird zur Gewinnung des

übrigen Goldes und des Silbers in passender Weise weiter behandelt.

W. Hampe (Chemikerzeitung, 1885 S. 1334) hat zur Bestimmung des Schwefels 3 Mansfelder Kupfer folgender

Zusammensetzung untersucht:

I

II

III

Kupfer

98,9048

99,5200

99,6125

Silber

0,0287

0,0280

0,0292

Blei

0,0208

0,0232

0,0200

Arsen

0,0223

0,0228

0,0172

Antimon

0,0059

0,0031

0,0023

Nickel

0,2200

0,2142

0,2112

Eisen

0,0029

0,0039

0,0039

Sauerstoff

0,7464

0,1546

0,0752

Schwefel

0,0036

0,0021

0,0024

–––––––

–––––––

–––––––

99,9627

99,9719

99,9739.

I übergares Kupfer, nach 9stündigem Einschmelzen und

4stündigem Oxydiren; II dicht gepoltes Raffinad, nach 1½stündigem Dichtpolen; III

zähe gepoltes Raffinad, nach 1 stündigem Zähepolen.

Je 50g Feilspäne wurden mit

einer Lösung von 350g CuCl2.2NH4C1.2H2O, 200cc

Salzsäure und 1l Wasser bei mäſsiger Wärme gelöst,

dann wurde filtrirt. Der geringe schwarze Rückstand enthielt 0,0022 bezieh. 0,0007

und 0,0014 Proc. Schwefel. Diese Ergebnisse stellen es auſser Zweifel, daſs Kupfer

trotz eines Sauerstoffgehaltes auch noch Halb-Schwefelkupfer enthalten kann;

besonders auffallend ist dies bei dem hohen Sauerstoffgehalte von 0,7464 Proc. des

übergaren Kupfers. Da in allen Fällen der als Halb-Schwefelkupfer gefundene

Schwefelgehalt geringer ist als die nach der Chlormethode gefundenen Gehalte, so

erscheint es wahrscheinlich, daſs die Kupfer neben Halb-Schwefelkupfer auch noch

eingeschlossene Schwefligsäure enthalten.

Versuche von Föhr (Berg- und Hüttenmännische Zeitung,

1885 S. 382) bestätigen, daſs das Silberfeintreiben

vortheilhafter ist als Abtreiben und Feinbrennen. Auf der Victor-Friedrichshütte bei

Harzgerode werden die Erze von Neudorf verhüttet, welche aus Silber haltigem

Bleiglanz mit wenig Fahlerz, Bournonit, Zinkblende und Kiesen bestehen. Das

beibrechende Gangmaterial besteht aus Spatheisenstein, Fluſsspath, Quarz und

Thonschiefer. Der Durchschnittsgehalt der Erze beträgt etwa 40 Proc. Blei, 0,6 bis

0,7 Proc. Silber und 0,1 Proc. Kupfer. Die Erze werden zum Theile ungeröstet als

sogen. „Rohschmelzer“ verschmolzen, zum gröſsten Theile jedoch geröstet einer

vereinigten Röstreductions- und Niederschlagsarbeit unterworfen. Das Werkblei wird

durch Zink entsilbert, der Zinkschaum nach der Flach'schen Methode mit sauren und an Eisen reichen Zuschlägen verschmolzen

und das dabei erhaltene Reichblei in Posten von 10000k in deutschen Treiböfen feingetrieben. Früher wurde das Reichblei bis

etwa 940 im Treibofen gebracht und dann in Testen unter der Muffel in Barren von

etwa 18k feingebrannt.

Beim Feintreiben von 20000k Reichblei mit 116k,44 Silber wurden erhalten:

111,24k

Silber mit 998 auf 1000 fein

=

111,02k fein.

400,0

grober Abstrich mit 10 Ag

=

0,40

2450,0

Antimonabstrich mit 0,5 Ag

=

0,12

2500,0

Herd mit 9,0 Ag

=

2,25

4000,0

Schuppenglätte mit 1,0 Ag

=

0,40

1500,0

gemahlene Glätte mit 1,3 Ag

=

0,20

11000,0

unreine Brockenglätte mit 1,6 Ag

=

1,76

500,0

Endglätte mit 4,0 Ag

=

0,20

–––––––

––––––––

23461,24k

116,35k fein.

Das Silberfeintreiben wird auf der Victor-Friedrichshütte in zwei deutschen Treiböfen

von 2m,10 Durchmesser ausgeführt. Auf den Herd

werden erst 7500k Reichwerke gebracht, bei

möglichst niedriger Temperatur eingeschmolzen, der Kupfer haltige und an Silber

reiche grobe Abstrich entfernt, stärker gefeuert, der geschmolzene Antimonabstrich

abgezogen und dann bis zu reiner Glättebildung getrieben. Hierauf wird die

Glättegasse zugedämmt, die Feuerung zurückgehen gelassen, noch 2500k Reichblei nachgetragen, wieder der grobe und der

Hartbleiabstrich getrennt entfernt und bis zum Blicke getrieben. Dann wird stärker

gefeuert und schwächer geblasen und nach einigen Minuten etwas Herd auf die

Metallfläche gestreut, wodurch diese sich rasch reinigt. Das Silber kann so leicht

auf 998 fein gebracht werden; auſserdem bewirkt das Aufstreuen von Herd eine starke

Strömung im Silberbade, so daſs die Legirung innig gemischt wird und der Kuchen

später beim Zerschlagen überall dieselbe Feine zeigt. Vor dem Herdaufstreuen wird

das Gebläse abgestellt, welches überhaupt nun nicht mehr in Thätigkeit kommt. Ebenso

läſst man nun das Feuer zurückgehen. Der Silberkuchen erkaltet langsam bei

geschlossener Haube, oder wird durch Wasser gekühlt und geht in Stücke geschlagen in

den Handel. Für ein Treiben von 10000k Werke

werden etwa 1 Raummeter Holz und 1600 bis 1700 Reisig wellen verbraucht; die

Herdmasse besteht aus 3. Th. gemahlenem Kalkstein, 1 Th. feinem Thon und 2 Th.

ausgelaugter Holzasche.

Um den Einfluſs des Härtens und Hämmerns auf Guſsstahl

festzustellen, hat Osmond (Comptes rendus, 1885 Bd. 100

S. 1228) je 1g,5 besonders weichen Guſsstahl (I),

mittelharten (II) und für Werkzeuge bestimmten Guſsstahl (III), sowie schwedisches

weiſses Eisen (IV) in 500cc einer gesättigten

Lösung von Kupferoxydammoniak gelöst und die bei der Reaction CuCl2 + Fe = FeCl2 + Cu

auftretende Wärmeentwickelung bestimmt. Die Temperaturzunahme betrug je nach der

Behandlung der Proben (das Weiſseisen wurde in Schalen abgeschreckt):

Temperaturzunahme

Probe

Kohlenstoff-gehalt

Nach-gelassen

Hart-geschlagen

Ab-geschreckt

I

0,17

2,151

2,247

–

II

0,54

2,111

2,207

2,222

III

1,17

1,895

2,018

2,056

IV

4,10

1,419

–

1,632

Osmond glaubt das Eisen trete in

zwei Abarten einer krystallinischen (α) und einer

amorphen (β) auf; erstere soll beim Erhitzen auf

Rothglut und langsamen Abkühlen entstehen und durch bleibende Formänderung bei

niederer Temperatur sowie durch plötzliche Abkühlung, jedoch nur in Gegenwart von

Kohlenstoff, Mangan und Wolfram, in die β-Abart

übergehen. (Vgl. Troost und Hautefeuille 1875 218 274. Tresca 1884 251 * 97.)

Um den Verbindungszustand des Kohlenstoffes im Stahl

festzustellen, hat F. Abel nach Engineering, 1885 Bd. 39 S. 200 verschiedene Proben Cementstahl und

Guſsstahl, gehärtet und angelassen, mit einer Lösung von Kaliumbichromat und

Schwefelsäure behandelt und das ungelöst bleibende Eisencarbid bestimmt. Aus

ungeschmolzenem Cementstahle blieben z.B. angelassen 13,5 Proc., gehärtet nur 0,98

Proc. Carbid zurück, aus Guſsstahl 5 bis 6 Proc. Das aus blau und strohgelb

angelassenem Stahle ausgeschiedene Kohlenstoffeisen, sowie das aus geglühtem und

langsam erkaltetem Stahle entspricht der Formel Fe3C. Beim Härten des Stahles hindert die plötzliche Abkühlung die Bildung der

Verbindung.

Nach Th. Turner (Chemical News, 1885 Bd. 52 S. 5) erhöht ein Siliciumgehalt des Guſseisens bis zu 2,5

Proc. die Festigkeit desselben, begünstigt die

Abscheidung des Kohlenstoffes als Graphit und die Bildung glatter und schöner Güsse. Ein gröſserer Siliciumgehalt macht das Eisen

brüchig.

A. Ledebur bespricht in Stahl

und Eisen, 1885 * S. 121 das Kupolofenschmelzen in

alter und neuer Zeit.

Noch im Anfange des 18. Jahrhunderts wurde selten umgeschmolzenes

Eisen verwendet, welches in Tiegeln geschmolzen wurde. Reaumur (1722) bemerkte, daſs das Eisen voraussichtlich auch in

unmittelbarer Berührung mit brennenden Kohlen zum Schmelzen gebracht werden könne.

Etwa um dieselbe Zeit fingen Hausirer an, in tragbaren Oefen Eisen zu schmelzen, um

Töpfe daraus zu gieſsen. Der erste feststehende Schachtofen scheint 1790 in England

von Wilkinson ausgeführt worden zu sein. Die Höhe

dieser Oefen betrug 1,5 bis 2m,5, ihr Grundriſs

war kreisförmig oder häufig länglich und durch zwei oder drei Düsen wurde der Wind

zugeführt. Häufig gab man dem Ofenschachte Trichterform, d.h. lieſs denselben nach

oben sich erweitern, so daſs eine sehr weite Gicht entstand. Um die Gicht vor

vermeintlichen Wärme-Verlusten und die Arbeiter vor der strahlenden Hitze der

Gichtflamme zu schützen, überdeckte man die Gicht vermuthlich mit einer gemauerten

Kuppel „cupola“, in deren Scheitel die

Austrittsöffnung für die Gase angebracht war, und benannte alsdann hiernach den

ganzen Ofen.

In Oberschlesien wurde der Kupolofenbetrieb in den letzten Jahren

des vorigen Jahrhunderts eingeführt. Vermuthlich war es Gleiwitz, welches mit der

Einführung des Kokeshochofenbetriebes auch die neuen Oefen zum Umschmelzen des

Roheisens zuerst in Anwendung brachte; in Rheinland-Westfalen ging die Antonienhütte

den übrigen Werken voran. Bereits 1804 war dort ein Kupolöfen, welcher mit

Holzkohlen geheizt wurde, mit befriedigendem Erfolge in Benutzung. In den zwanziger

Jahren waren die Kupolöfen ganz allgemein verbreitet.

Die Leistungsfähigkeit der früheren Kupolöfen war sehr gering, der

Brennstoffverbrauch sehr hoch. Bei dem erwähnten Kupolöfen der Antonienhütte setzte

man auf 50 Pfund Kokes 65 Pfund Roheisen und war recht befriedigt von diesem

Ergebnisse; 30 Jahre später, in den 40er Jahren, betrug nach Karstens Angabe der Kokesverbrauch für 100 Pfund

umzuschmelzendes Roheisen durchschnittlich 47,6 Pfund ohne die Füllkokes. In den

50er und selbst noch in den 60er Jahren waren Kupolöfen, welche mehr als 30 Pfund

Kokes für 100 Pfund Roheisen gebrauchten, durchaus keine Seltenheit. Dies erklärt

sich daraus, daſs in Folge starker Windpressung und enger Düsen die Kohle nur zu

Kohlenoxyd verbrannt wurde. Allerdings wurde in Folge dessen das Eisen beim

Einschmelzen wenig oder gar nicht geändert. Erst allmählich machte man die

Beobachtung, daſs gröſsere Einströmungsquerschnitte und geringere Windpressung

günstig für die Ersparung von Brennstoff sei. Dem entsprechend fand Ebelmen (1842 85 39) in den

40er Jahren das Verhältniſs CO2 : CO noch zu 0,83,

während F. Fischer (1879 231

38) bei neueren Kupolöfen durchschnittlich 2,5 nachwies. Ebelmen fand einen Brennstoffverbrauch von 18 bis 20k, Fischer von 7k Kokes auf 100k

Eisen. Da Holzkohle leichter Kohlenoxyd bildet, so stellt sich dichter Kokes

vortheilhafter.

Je reichlichere Kohlensäurebildung in einem Kupolöfen stattfindet, mit je weniger

Brennstoffaufwand man also das Schmelzen durchzuführen im Stande ist, desto stärker

wird die Oxydationswirkung des Ofens auf das schmelzende und niedersickernde

Roheisen ausfallen, desto mehr wird die Beschaffenheit desselben verändert werden.

Schmilzt man, wie gewöhnlich, graues Roheisen, so verliert dasselbe einen Theil

seines Siliciumgehaltes und wird bei jedem Umschmelzen härter, weiſser. Die

Anwendung dieser Kupolöfen mit äuſserst geringem Brennstoffverbrauche und stark

oxydirender Gasatmosphäre ist daher überhaupt erst möglich geworden, seitdem man

gelernt hat, Roheisensorten im Hochofen darzustellen, welche einen Ueberschuſs des

beim Umschmelzen theilweise austretenden Siliciums enthalten. Liegt die Aufgabe vor,

die Zusammensetzung des zum Umschmelzen bestimmten Roheisens möglichst unverändert

zu erhalten, wie z.B. in vielen Bessemerhütten, so wählt man auch jetzt noch einen

höheren Brennstoffsatz und erzeugt dadurch eine an Kohlenoxyd reichere

Gasatmosphäre.

Wesentlich ist ferner der Einfluſs der Schlacke, welche ihrerseits wiederum abhängig

ist von dem Aschengehalte des Brennstoffes, der Zusammensetzung der Asche und der

Menge und Zusammensetzung des Zuschlagkalksteines. Auch die Menge des dem Roheisen

anhaftenden Sandes sowie die Menge und Zusammensetzung der aus dem Roheisen durch

Oxydation ausscheidenden Stoffe kommt hierbei in Betracht. Die Kokes, welche fast

regelmäſsig den Brennstoff des Kupolofenbetriebes bilden, pflegen 8 bis 12 Proc.

Asche zu enthalten. Gewöhnlich liefern sie, zumal wenn denselben noch Kieselsäure

aus dem am Roheisen haftenden Sande zugeführt wird, eine ziemlich dickflüssige

Schlacke, welche an den Ofenwänden sich ansetzt und schwer aus dem Ofen zu entfernen

ist. Schon im Anfange dieses Jahrhunderts pflegte man deshalb den Gichten etwas

Kalkstein zuzusetzen. Die Schlacke wird dadurch leichtflüssiger, bildet über dem

Roheisen eine schützende Decke und läſst sich ohne Schwierigkeit durch Abstechen aus

dem Ofen entfernen. Der Kalk hat aber noch die Aufgabe, den Schwefel aus den Kokes,

welcher nicht als Schwefligsäure entweicht (vgl. 1879 231

39) aufzunehmen, damit er nicht das Eisen verdirbt. Dies bestätigen die

Schlackenuntersuchungen von F. Fischer und folgende

drei Analysen von Ledebur:

I

II

III

Kieselsäure

60,05

46,70

37,05

Thonerde

18,00

9,30

11,08

Eisenoxydul

4,61

7,36

1,59

Manganoxydul

8,29

2,79

14,09

Kalk

6,29

31,44

29,64

Magnesia

0,25

0,15

0,79

Kali

–

0,72

–

Schwefel

0,33

0,40

1,58

Calcium

0,41

0,50

1,98.

I Kupolofenschlacke früherer Zeit. II Schlacke eines

versuchsweise mit Zusatz von Steinkohle und viel Kalk betriebenen Krigar'schen Ofens. III Schlacke von weiſsem Roheisen

für den basischen Bessemerprozeſs.

Bei einer an Kalk und Mangan reichen Schlacke kann auch das Eisen Schwefel abgeben;

das Eisen III enthielt z.B. vor dem Schmelzen 0,42, nach dem Schmelzen nur noch 0,09

Proc. Schwefel. Der Kalkzuschlag sollte so bemessen werden, daſs die gebildete

Schlacke 20 bis 30 Proc. Kalk enthält.

Der Eisengehalt der Kupolofenschlacke stammt theils aus der Asche, theils aus dem

Roheisen; letzteres wird um so stärker oxydirt, je weniger Kohlenoxyd gebildet wird,

je besser also der Brennstoff ausgenutzt wird, wie dies z.B. die Schlacken der

Hannoverschen Kupolöfen zeigen. Je hoher aber der Mangangehalt des eingesetzten

Roheisens ist, desto stärker wird dieser selbst durch die Oxydationswirkung

betroffen, desto mehr werden nicht allein das Eisen, sondern sogar das Silicium vor

der Oxydation geschützt. Ein an Mangan reiches Roheisen wird deshalb stets eine an

Eisen ärmere Schlacke liefern als ein wenig Mangan enthaltendes Eisen; dieser

Umstand erklärt neben höheren Brennstoffverbrauch den niedrigen Eisengehalt der

beiden an Mangan reicheren Schlacken Nr. I und III. Bei dem Schmelzen in Ofen Nr.

III enthielt das Roheisen vor dem Schmelzen 2,48 Proc. Mangan, nach dem Schmelzen

nur 1,32 Proc.

Daſs eine Schlacke, welche 15 oder mehr Proc. Eisenoxydul enthält, bei längerer

Berührung mit dem geschmolzenen Eisen selbst noch oxydirend auf dasselbe einwirken,

insbesondere auch den Siliciumgehalt des grauen, für die Gieſserei bestimmten

Roheisens abmindern könne, unterliegt wohl keinem Zweifel. Auch in dieser Beziehung

wirkt ein reichlicher Kalksteinzuschlag günstig, indem er den Eisenoxydulgehalt der

Schlacke verdünnt und somit die Einwirkung desselben auf den Siliciumgehalt des

Roheisens abschwächt.

Wenn man die Beschaffenheit des in einem Kupolofen geschmolzenen Eisens von

verschiedenen Abstichen mit einander vergleicht, so wird man, besonders wenn graues

Roheisen für die Gieſserei geschmolzen wurde, nicht selten deutliche Abweichungen

wahrnehmen können. Insbesondere häufig zeigt sich, daſs das Eisen des ersten

Abstiches härter, zum Weiſswerden geneigter ist als das später erfolgende.

Die Unterschiede in dem Verhalten des zuerst und des später abgestochenen Eisens

werden geringer ausfallen, wenn man, wie es in den meisten für Darstellung

gewöhnlicher Handelsguſsware betriebenen Gieſsereien üblich ist, einen

Roheiseneinsatz wählt, dessen Silicium- und Kohlenstoffgehalt gröſser ist, als es

zur Erzielung der höchsten Festigkeit wünschenswerth sein würde. Man kann alsdann

mit geringerem Brennstoffaufwande, also in stärker oxydirender Atmosphäre, schmelzen

und erhält immer noch ein leicht bearbeitbares graues Guſseisen, welches auch in

dünneren Querschnitten mit Graphitausscheidung erstarrt. Ist zu Anfang des

Schmelzens die Oxydationswirkung sehr stark, so wird das Silicium besonders

verbrennen und das zuerst folgende Eisen in Folge des geringeren Siliciumgehaltes

weniger zur Graphitausscheidung neigen als das spätere. Daſs das erste Eisen

zuweilen reicher an Kohlenstoff ist, erklärt sich aus dem zum Anblasen des Ofens

erforderlichen reichen Aufwände von Füllkokes, durch welche das schmelzende Eisen

hindurchsickert. Die ausgedehnte Berührung mit den Kokes befördert die Aufnahme von

Kohlenstoff; später verringert sich das Verhältniſs zwischen Brennstoff und Eisen,

die Kohlenstoffanreicherung im Eisen hört auf.

Immerhin bleiben für den Kupolofen noch manche Fragen zu erledigen, wie Ledebur bemerkt. Häufigere Untersuchungen der

chemischen Veränderungen, welche das Eisen im Kupolofen erfährt, der Schlacken und

der entweichenden Gichtgase würden nicht allein wissenschaftlichen Werth besitzen,

sondern auch dem Praktiker manchen nützlichen Fingerzeig zu geben im Stande

sein.

Ledebur berichtet ferner (daselbst S. 370) über das Verhallen des Mangans beim Tiegelschmelzen. In der

Guſsstahlfabrik zu Dohlen wurden verschiedene Einsätze mit und ohne Mangan

verschmolzen. Die verwendeten Rohstoffe hatten folgende Zusammensetzung:

C

Si

Mn

Rohstahl von Schmalkalden

1,08

0,15

0,35

Rohstahl aus den Alpen

0,66

0,00

0,09

Manganeisen

6,61

0,69

72,76

Hieraus und aus den gegenseitigen Gewichtsverhältnissen dieser Materialien in den

Einsätzen wurde die Zusammensetzung der letzteren berechnet, während die

Zusammensetzung der geschmolzenen Erzeugnisse durch unmittelbare Untersuchung

gefunden wurde. Es ergab sich hierbei folgendes:

C

Si

Mn

I)

Einsatz aus 25 Th. Alpiner und 5 Th.

Schmalkaldener Rohstahl

0,73

0,02

0,13

Schmelzerzeugniſs

0,75

0,08

0,18

II)

Einsatz aus 24 Th. Alpiner, 4 Th.

Schmalkaldener Rohstahl nebst 1 Th. Manganeisen

0,92

0,04

2,63

Schmelzerzeugniſs

2,81

0,37

1,32

III)

Einsatz aus 20 Th. Schmalkaldener und 10 Th.

Alpiner Rohstahl

0,94

0,10

0,26

Schmelzerzeugniſs

0,74

0,10

0,26

IV)

Einsatz aus 19 Th. Schmalkaldener, 9 Th.

Alpiner Rohstahl nebst 1 Th. Manganeisen

1,14

0,12

2,76

Schmelzerzeugniſs

2,86

0,47

1,53

Während also bei den beiden an Mangan armen Einsätzen I und III keine oder eine nur

sehr unwesentliche Anreicherung des Kohlenstoff- und Siliciumgehaltes eintritt,

zeigt sich beim Schmelzen der zwei an Mangan reichen Einsätze II und IV

übereinstimmend eine Zunahme des Kohlenstoffgehaltes von etwa 1,8 Proc. und des

Siliciumgehaltes von 0,3 Proc. Die Zunahme ist so bedeutend, daſs thatsächlich

Roheisen entstand; ein Versuch, die Könige zu schmieden, miſslang. Mangan befördert

somit die Aufnahme von Kohlenstoff und Silicium durch den Stahl. Gibt man aber einen

Braunsteinzusatz zu dem gewöhnlichen Einsatze, so kann Silicium nicht eher reducirt

und vom Stahle aufgenommen werden, bis der gröſste Theil des Mangans aus dem

zugesetzten Braunstein reducirt worden ist; hierin unterscheidet sich die Wirkung

eines Braunsteinzusatzes sehr wesentlich von derjenigen eines Zusatzes an

metallischem Mangan. Bei Braunsteinzusatz erfolgt ein Mangan haltiger, aber Silicium

armer Stahl- bei Manganzusatz ein zwar ebenfalls Mangan haltiger, aber zugleich auch

an Silicium und Kohlenstoff reicherer Stahl als im ersteren Falle. In den meisten

Fällen dürfte also ein Braunsteinzuschlag vor dem Manganzusatze den Vorzug

verdienen.

B. Platz bespricht in Stahl und

Eisen, 1885 S. 471 die chemischen Vorgänge beim

Glühen und Tempern von Roheisen. Wenn Roheisen längere Zeit einer starken

Glühhitze ausgesetzt wird, so erleidet es eine Entkohlung, auf welchem Vorgang

bekanntlich die Tunner'sche Glühstahlbereitung beruht.

Dabei vollzieht sich ein Feinprozeſs, durch welchen Silicium verschlackt wird und

aussaigert. Nachfolgende Analysen zeigen, daſs auch Phosphor vor der vollständigen

Oxydation des Eisens der Aussaigerung unterliegt, wenn die Temperatur der Glühhitze

hoch genug ist, um ein Ausschmelzen des sich bildenden Eisenpyrophosphates bewirken

zu können. Diese Thatsache berechtigt zu der Annahme, daſs es möglich sein müſste,

nach dem Tunner'schen Glühstahlverfahren ein stark

Phosphor haltiges Roheisen zu entphosphoren, wenn man das oxydische Product nach dem

Glühen einem geeigneten Schweifsprozesse unterzieht. Freilich dürfte ein solches

Verfahren heute kaum praktisch verwerthbar sein, da auch die Tunner'sche Herstellungsweise nur kurze Zeit ein kümmerliches Dasein

gefristet hat.

Am oberen Theile einer Kokesofenthür war das Eisen auſsen unversehrt, in der Mitte

stark verbrannt, die innere Seite war von einer dicken Glühspanlage bedeckt, welche

von unebener Oberfläche war und sich anscheinend im geschmolzenen Zustande befunden

haben muſste. Das verbrannte Eisen enthielt 81,25 Proc. Eisen, der Glühspan 60,84

Proc. Deren Zusammensetzung, auf den Eisengehalt des gesunden Eisens berechnet,

lieferte:

Gesund

Verbrannt

Glühspan

Eisen

90,82

–

–

Silicium

2,57

2,09

5,79

Mangan

0,88

0,86

1,16

Phosphor

1,71

1,17

4,19.

Danach zeigt das verbrannte Eisen eine Abnahme, der Glühspan

eine bedeutende Zunahme des Gehaltes an Silicium, Mangan und Phosphor.

Wahrscheinlich war der verbrannte Theil ungleichartig zusammengesetzt und zwar

derart, daſs nach dem Glühspane zu eine allmähliche Abminderung des Gehaltes der in

Frage stehenden Bestandtheile stattfand.

Die Innenseite eines Temperglühtopfes bedeckte eine

dünne Lage Glühspan, die Auſsenseite dagegen eine stärkere, welche rissig,

aufgebläht und stellenweise abgeblättert war. Der Kern war gleichmäſsig verbrannt,

von stumpfgrauer Farbe und dichtem, feinkörnigem Bruche. Es enthielt:

Glühspan

Kern

wirklich

umgerechnet

Eisen

86,94

66,85

–

Silicium

2,06

2,72

3,54

Phosphor

0,28

0,52

0,68.

Ein Glühcylinder war am Muffenrande noch gesund, mitten

geborsten. Die Analyse ergab:

Gesund

Verbrannt

Glühspan

umgerechnet

Eisen

91,54

–

–

Silicium

1,84

1,73

1,36

Phosphor

0,85

0,45

0,12

Mangan

0,73

0,68

0,79.

Es scheint, daſs das Eisensilicat leichter schmelzbar ist als das Phosphat, daſs aber

letzteres von einer gewissen Temperaturgrenze an leichtflüssiger ist.

Ein Stück von einem Glühgefäſse zeigte im Bruche vier

Schichten: einen stumpfgrauen Theil mit eingesprengten weiſsen Blättchen aus

verbranntem Eisen (I), einen 4mm breiten Streifen

von weiſsem grobkrystallinischem Eisen (II), dann einen dunkelgrauen Theil,

verbrannt (III) und schlieſslich Glühspan (IV). Die Bestandtheile der letzeren, auf

den Eisengehalt von I bezogen, ergaben folgende Zahlen:

I

II

III

IV

Eisen

88,31

–

–

–

Silicium

2,70

0,15

1,83

3,41

Phosphor

0,96

0,98

0,58

–

Mangan

0,68

0,05

–

–

Die Glühhitze war somit hoch genug, das Eisensilicat in Fluſs

zu bringen, hat aber die zum Ausschmelzen des Phosphates erforderliche Höhe nicht

erreicht. Der Phosphor war in allen Proben als Phosphorsäure zugegen.

Beim Glühen von Roheisen in einer oxydirenden Atmosphäre verbrennen somit Silicium

und Phosphor nicht gleichzeitig mit Eisen und entsprechend ihrem Mengenverhältnisse

zu demselben, sondern ihre Oxydation ist längst beendet, wenn das Eisen erst

theilweise verbrannt ist; unter Umständen beträgt hierbei die Menge des verbrannten

Eisens nur so viel, als zur Bildung der Verbindungen von FeO oder Fe2O3 mit Kieselsäure

und Phosphorsäure erforderlich ist. Ob die Oxydation in einer bestimmten Reihenfolge

und ob sie vor der des gebundenen Kohlenstoffes

erfolgt, mag dahingestellt bleiben. Bei genügender Temperatursteigerung saigern die

entstandenen Eisensilicate und Phosphate aus dem Roheisen aus.

Diese Wahrnehmungen erklären auch das Zerspringen und die rasche Abnutzung von Heizkörpern. Bei den Oxydationsvorgängen

in Roheisen entsteht nicht bloſs durch Sauerstoffaufnahme seitens des Siliciums und

Phosphors eine bedeutende Raumvergröſserung und dadurch eine Spannung in den

Massetheilchen des Eisens, sondern vor Allem bewirkt das Aussaigern der

Oxydverbindungen eine Lockerung des Gefüges, welche bei eintretenden

Temperaturschwanklingen und Erschütterungen leicht ein Bersten der Gefäſse

herbeiführen kann. Ferner vermögen die Verbrennungsgase in die entstandenen

Hohlräume und Saigerkanäle unbehinderter einzudringen und ihre zerstörenden

Oxydationswirkungen auf das noch gut gebliebene Eisen um so rascher zu vollenden. Es

treten jedoch diese chemischen Vorgänge erst dann ein, wenn der betreffende

Gegenstand einige Zeit im Gebrauche befindlich, also den Heizgasen ausgesetzt

gewesen war. Diese Erklärungen stimmen auch mit den Erfahrungen der Praxis überein,

da diese festgestellt hat, daſs ein möglichst niedriger Phosphor- und ein mäſsiger

Siliciumgehalt auf die Dauerhaftigkeit von Winderhitzungsröhren von günstigstem

Einflüsse sind. Hiernach sollte man für Heizkörper ein Roheisen verwenden, welches

möglichst wenig Phosphor und Mangan und nur so viel Silicium enthält, als zur

Ausscheidung von Graphit, dem besten Schutzmittel des Eisens, erforderlich ist.

Um festzustellen, ob bei der Herstellung von schmiedbarem

Guſs durch oxydirendes Glühen in Metalloxyden, statt in atmosphärischer

Luft, dieselben chemischen Einflüsse obwalten, und von dem Gesichtspunkte ausgehend,

daſs solches Eisen durch Ausschmieden in Weiſsglühhitze von den allenfalls

entstandenen Silicium- und Phosphorverschlackungen befreit werden müſste, wurde

weiſses, in der Mitte schwach melirtes Roheisen in 2cm dicken Würfeln in einen guſseisernen Tiegel mit Eisenoxyd (purple ore) eingepreſst, hierauf der Tiegel in

feuerfeste Masse eingeschlagen und in einen Brennofen mit 10tägigem Gange für

feuerfeste Steine

eingesetzt. Nach Ablauf der 10 Tage wurde der Tiegel herausgenommen, seines Inhaltes

entleert, neuerdings mit denselben Eisenstücken, aber mit frischem Eisenoxyd

beschickt und abermals in den Brennofen eingesetzt. Dies wurde noch ein 3. Mal

vorgenommen, wobei die Ofenhitze so hoch stieg, daſs der guſseiserne Tiegel eine

starke Formveränderung erlitt. Das in dieser Weise hergestellte schmiedbare

Guſseisen war im Bruche durchaus weiſs und von grobkrystallinischer Structur, ferner

sehr weich und in der Hitze gut schmiedbar, jedoch stark kaltbrüchig. Geschmiedet

und ausgehämmert zeigte es den dichten, feinkörnigen Bruch von Werkzeugstahl. Vor

und nach dem Glühen hatte es folgende Zusammensetzung:

Vor

Nach

Eisen

–

97,808

Silicium

0,917

0,940

Phosphor

0,355

0,361

Mangan

0,803

0,819

Kohlenstoff

2,826

Spur.

Phosphor und Silicium haben also nicht abgenommen, sind

vielmehr noch vollkommen unoxydirt vorhanden, so daſs sich bei der Herstellung von

schmiedbarem Guſs die Oxydation nur auf den Kohlenstoff bezieht.

A. Friedmann (daselbst S. 529) hat im Eisenwerke

Reschitza 10mm starke Puddelbleche mit Blasenbildungen untersucht. Eine beim Fertigwalzen des

Bleches entstandene Blase enthielt 180cc Gase

folgender Zusammensetzung:

Kohlensäure

20,85 Proc.

Kohlenoxyd

70,42

Sauerstoff

0,85

Es gelang nicht, das Gas ganz luftfrei aufzufangen, daher der

geringe Sauerstoffgehalt; auf Luft berechnet ist dies 4,05 Proc. Es bliebe noch als

Differenz 4,68 Proc., welche aus Stickstoff oder Wasserstoff oder dem Gemenge beider

bestehen konnte und nicht näher untersucht wurde. In der Blase fanden sich lichtere

schuppenartige Gebilde folgender Zusammensetzung (I):

I

II

Kieselsäure, lösl. in Salzsäure

0,45

0,50

Desgl., unlöslich

73,25

63,80

Kalk

2,05

1,10

Magnesia

0,84

1,49

Manganoxydul

0,77

0,76

Eisenoxyd und Thonerde

23,20

33,65

––––––

––––––

100,56

101,30.

Unter II ist ein ähnlicher Ansatz einer zweiten Blase

untersucht. Das Zustellungsmaterial des Puddelofens hatte etwa 66 bis 70 Proc.

Kieselsäure.

Nach H. v. Jüptner (Chemikerzeitung, 1885 S. 448) floſs

aus der Lürmann'schen Schlackenform eines Hochofens eine dünnflüssige, auſser dem Ofen unter

Entwicklung eines dichten, erstickenden Qualms erstarrende Masse aus von folgender

Zusammensetzung:

In Wasserunlöslich

KohleSchlacke

1,37 Proc.6,39

In Wasserlöslich

SchwefelkaliumKohlensaures

KaliumCyankaliumCyansaures

KaliumRhodankaliumKaliummetasilicat

2,9936,5249,58 1,15Spur 1,75

Die Beschickung bestand aus gleichen Raumtheilen Kokes und

Holzkohle, gerösteten Spatheisensteinen mit 10 Proc. Puddelschlacken und 20 Proc.

Kalkstein. Der Ofen zeigte starken Gargang bei 400° Windtemperatur und einer

Erzeugung von 22 bis 23t Roheisen (mit 2,75 Proc.

Silicium und 5,75 Proc. Mangan).

Zur Siliciumbestimmung in Eisen wird die Probe mit

rauchender Schwefelsäure übergössen und etwa eine Messerspitze voll Kaliumchlorat

zugesetzt. Nach ungefähr ½ Stunde ist die Auflösung vollendet. Nun wird bei nicht zu

groſser Hitze auf der mit Asbestpappe bekleideten Herdplatte zur Trockne gebracht,

mit etwas rauchender Salzsäure angewärmt, verdünnt und filtrirt. Soll die

Rohkieselsäure gereinigt werden, so wird das sammt Inhalt im nassen Zustande

veraschte Filter mit rauchender Salzsäure gekocht.

L. Blum (daselbst S. 1373) wägt zur Bestimmung des Siliciums in Eisen 5g Roheisen in einer Erlenmeyer'schen Kochflasche ab, gibt ungefähr 100cc Wasser hinzu und dann weiter unter Bewegung des

Flascheninhaltes 150cc Bromsalzsäure. Es erfolgt

sogleich eine stürmische Einwirkung, wobei sich die Flüssigkeit stark erhitzt, so

daſs in wenigen Augenblicken die Auflösung erfolgt. Man kocht hierauf einige Minuten

zur Austreibung des überschüssigen Broms, spült die Lösung in eine geräumige

Abdampfschale, fügt ungefähr 10g Chlorammonium in

Lösung hinzu und dampft auf dem Wasserbade zur Trockne ein. Nach dem Eindampfen

läſst man erkalten, nimmt den Rückstand mit concentrirter Salzsäure auf, verdünnt

mit Wasser und filtrirt. Die noch an der Abdampfschale haftenden Theilchen spült man

mit Wasser auf das Filter, wäscht dieses einige Male mit Wasser aus und dann auf

einander folgend einmal mit Bromsalzsäure, zweimal mit warmem Wasser, wieder einmal

mit Bromsalzsäure und dann mit warmem Wasser bis zur vollständigen Verjagung der

letzten Reste von Bromsalzsäure. Den noch feuchten Niederschlag bringt man sammt

Filter in ein Platinschiffchen und glüht in der Muffel bis zur vollständigen

Verbrennung des Graphits.

Zur Reinigung von geschmolzenem Eisen will W. Griffith in Pittsburg (Nordamerikanisches Patent Nr.

289085 bis 289089) ein Gemenge aus schwefelsaurem Kupfer und Chlorkalium, oder

Ammoniumnitrat und Mangansulfat, oder Soda und Blutlaugensalz, oder Potasche und

Salpeter eintragen.

J. E. Atwood will zu gleichem Zwecke, wie in D. p. J. 1885 257 243 schon

erwähnt, Bleiamalgam einrühren, während H. Pundy in Brooklyn (Nordamerikanisches Patent Nr.

322558) das Eisen in einem mit Mennige, Zinnober und Sand gefütterten Tiegel

schmelzen will.

Zur Bestimmung der Phosphorsäure in den basischen

Entphosphorungsschlacken werden nach C. Brunnemann

(Chemikerzeitung, 1885 S. 1335) 10g

Schlacke in einem Becherglase mit 10cc

Schwefelsäure, 50cc Salzsäure und 20cc Salpetersäure etwa ½ Stunde lang gekocht. Die

erkaltete Lösung, in welcher sich neben Kieselsäure, Kohle und Graphit auch mehr

oder weniger groſse Mengen Gyps ungelöst befinden, wird in einen Literkolben

gespült, mit etwas Salzsäure versetzt, um den Gyps beim nachherigen Verdünnen mit

Wasser in Lösung zu bringen, und dann bis zur Marke aufgefüllt. Nach mehrmaligem

Umschütteln läſst man absetzen und dampft dann 50 oder 100cc der darüber stehenden klaren Flüssigkeit in

einer Porzellanschale so lange ein, bis die noch vorhandene Salzsäure und

Salpetersäure fast abgeraucht ist, neutralisirt dann die freie Schwefelsäure mit

verdünnter Ammonlösung (1 : 5), indem man letztere mit Hilfe einer Spritzflasche an

den Rändern der Schale heruntertropfen läſst, dampft bis zur Trockne auf dem

Wasserbade ein und erhitzt nachher noch ½ Stunde bei 110° im Luftbade, um die

gelöste Kieselsäure in eine unlösliche Form überzuführen. Der Rückstand wird dann

mit Salpetersäure aufgenommen, filtrirt und die Phosphorsäure mit Molybdän

gefällt.

Tafeln