| Titel: | Ueber Bobbinnetmaschinen zur Herstellung der englischen Tüllgardinen; von Ernst Müller, |

| Autor: | Ernst Müller |

| Fundstelle: | Band 258, Jahrgang 1885, S. 305 |

| Download: | XML |

Ueber Bobbinnetmaschinen zur Herstellung der

englischen Tüllgardinen; von Ernst Müller,

Privatdocent an der technischen Hochschule zu

Hannover.

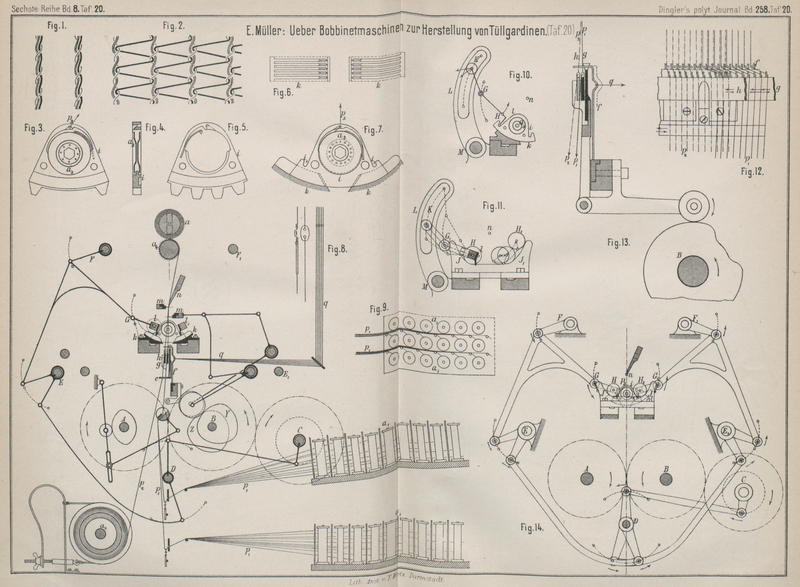

Mit Abbildungen im Texte und auf Tafel 20.

E. Müller, über Bobbinnetmaschinen.

Erst seit Ende 1879, in Folge Einführung des Zolltarifes vom 15. Juli 1879, hat die

Herstellung von Tüllgeweben auf Bobbinnetmaschinen in Deutschland festen Fuſs

gefaſst und allmählich recht bedeutende Ausdehnung gewonnen. Anfangs 1884 waren

bereits rund 200 Stühle in Betrieb, welche ein Anlagekapital von mehreren Millionen

Mark erforderten. Seinen Sitz hat dieser Fabrikationszweig hauptsächlich in Sachsen,

woselbst auf den Stühlen vorzugsweise sogen. englische

Tüllgardinen hergestellt werden. In England selbst bildet Nottingham (die

Geburtsstätte dieser Industrie) und Umgebung den Hauptsitz, in Frankreich die Gegend

von Calais, während in Oesterreich sich von Wien aus dieser Industriezweig

verbreitet hat.

Die ersten Maschinen für glatten Bobbinnet wurden in den J. 1808 und 1809 von Heathcoat in Nottingham construirt, während die

Herstellung von Tüllspitzen bezieh. Tüllgardinen auf Bobbinnetmaschinen erst seit

Einführung der Jacquardmaschine in die Bobbinnetweberei besteht. Der erste Vorschlag

hierzu ging einem französischen Patente zu Folge im J. 1824 von Colas und Delompnès in Lyon aus.Vgl. Karmarsch-Heeren's technologisches

Wörterbuch. Herausgegeben von Kick und

Gintl, Aufl. 3 Bd. 8 * S. 376.

In Sachsen hat man 1830 einmal in Harthau bei Chemnitz versucht, Bobbinnetmaschinen

zu bauen, aber damals ohne Erfolg.

Das Verdienst diesen Industriezweig in dem deutsch redenden Theile des Festlandes

eingeführt zu haben, gebührt dem verstorbenen Ludwig

Damböck in Wien, dessen Nachkommen heute die gröſste Bobbinnet- und

Spitzenfabrik des Festlandes besitzen, eine Fabrik, welche bereits 1829 begründet

wurde. L. Damböck gestattete, entgegen dem englischen

Gebrauche, den Gelehrten den Besuch seiner Fabriken zum Zwecke eingehenden Studiums

und dürfte wohl auch J. SchneiderVgl. Prechtl's technologische Encyklopädie,

1830 Bd. 2 * S. 497 ff. dortselbst seine Aufnahmen

gemacht haben.

Zur Erzeugung von Maschinenspitzen bezieh. Vorhängen mit Spitzengrund dienen

gegenwärtig folgende MaschinenVgl. auch Hugo Fischer: Artikel „Spitzen“ in Karmarsch-Heeren's

technologisches Wörterbuch, 1885 Aufl. 3 Bd. 8 * S.

376.: A) Klöppelmaschinen, zur Erzeugung der

sogen. Barmer Spitzen:, B) Wirkmaschinen, zur Erzeugung

von Spitzen und Vorhängen (Kettenwirkwaaren, warpe-lace) und C) Bobbinnetmaschinen.

Bei den Bobbinnetmaschinen ist ein Fadensystem immer auf jenen eigenthümlichen

flachen Spulen (bobbins) aufgewickelt, welche in

Schlitten

(carriages) drehbar gelagert sind und so dünn sein

müssen, daſs sie mitsammt ihrem Träger zwischen je zwei benachbarten, senkrecht

ausgespannten Kettenfäden ungehindert hindurchgleiten können. Die Unterstützung

dieser Schlitten i findet hierbei durch Kämme (combs) k (vgl. Fig. 6 und 7 Taf. 20) statt.

Es ist nun zwischen solchen Maschinen zu unterscheiden, bei welchen eine seitliche Verschiebung der Schlitten stattfindet, und

zwischen solchen, bei welchen die Schlitten immer in ein und derselben Ebene

schwingen. Die Erzeugnisse der ersten Maschinengattung sind dadurch gekennzeichnet,

daſs die Schuſs- (Bobbin-) Fäden über mehrere neben einander liegende Fäden der

geraden Ketten fortschreiten (sogen. glatter Tüll oder Bobbinnet oder Tülle anglais, Quillings,

Spottednet), während bei der zweiten Maschinengattung theilbare Grundarten

zu Stande kommen. Diese (Twistlace-) Maschinen sind mit

Jacquardeinrichtung versehen.

Bezüglich des Antriebes der Schlitten kann man die Maschinen noch unterscheiden in

solche mit Antrieb von unten bezieh. von oben. Der Antrieb von unten erfolgt entweder durch Zug- bezieh. Schubschienen (sogen. Locker-Maschinen, vgl. 1832 42 * 231), die Schlitten besitzen dann die in Fig. 3 und 4 Taf. 20 gezeichnete

Gestalt, oder die Schlitten haben unten die Form von Zahnbögen (Fig. 5 Taf. 20), in welche

eine Zahnwelle eingreift (sogen. Roller-Maschinen): für

den Antrieb von oben nehmen die Schlitten die in Fig. 7 Taf. 20

wiedergegebene Form an und greifen dann in die Zahnlücken i1 Treibstangen (catch-bar) ein (sogen. Lever-Maschinen, vgl.

John Levers 1832 43 *

231).

Als zweites Unterscheidungsmerkmal dient das Mittel, durch welches die Stellung der

Fäden erfolgt. Bei den Gardinenstühlen

(Curtain-Maschinen) bezieh. bei den Maschinen, welche Tüllspitzen mit

Gardinengrund liefern, erfolgt die Auswahl der seitlich zu stellenden Fäden durch

hakenförmig gebogene „Auswähler“

(selectors oder interpreters), welche mit einer hinter der Maschine in der Höhe

angebrachten Jacquardeinrichtung in Verbindung stehen. Die Fäden der Spitzenmaschinen (Lace-Maschinen) sind dagegen in

besondere Schienen (steel bars, top bars, bottom bars)

eingezogen, welche durch an der Seite der Maschine angebrachte Einrichtungen (Dropper jacquards) dem gewünschten Muster gemäſs

gestellt werden.

Die Maschinen mit Schlittenantrieb von unten sind schon

mehrfach beschrieben worden; es sei deshalb an dieser Stelle kurz auf eine

Maschinengattung mit Antrieb von oben hingewiesen, um

so mehr, als gerade diese in Deutschland hauptsächlich zur Herstellung der sogen.

englischen Gardinen dient.Ausführlicher sind diese Maschinen (Curtain-lever-Maschinen) behandelt in des Verfassers Abhandlung:

„Ueber Bobbinnetmaschinen mit Jacquardeinrichtung“ im Civilingenieur, 1884 * S. 503, welcher

Abhandlung die folgenden Mittheilungen entnommen sind.

Die Grundbindungen dieser Gewebeart sind in Fig. 1 und 2 Taf. 20 und den Textfiguren 1, 2 und

5 wiedergegeben. Es besteht der Gardinengrund aus drei

Fadensystemen und zwar aus: Kette (schraffirt

gezeichnet), Musterfaden (stark ausgezogen) und Bindefaden (dünn ausgezogen).

Fig. 1., Bd. 258, S. 307Fig. 2., Bd. 258, S. 307Die Kettenfäden laufen längs durch das ganze

Stück hindurch, die Musterfäden gehen zwischen den

benachbarten Kettenfäden im Zickzack hin und her und werden an dieselben durch die

umschlingenden Bindefäden festgebunden. Die Musterfäden

gehen daher im Stoffe nach links, wenn die Bindefäden nach rechts gehen und

umgekehrt. Das Hin- und Hergehen der Musterfäden wird nun durch die

Jacquardeinrichtung beeinfluſst. Durch die Dichte der Musterfadenlagen werden die

verlangten Musterungen oder ein gleichmäſsig durchbrochener Zellengrund erzeugt.

Die Kette ist auf einem Kettenbaume a2 (Fig. 8 Taf. 20)

aufgewickelt, geht von da durch einen Fadenleiter e

nach der Führerschiene h, welche eine solche hin- und

hergehende Bewegung erhält, daſs die Kettenfäden p1 bald auf die eine, bald auf die andere Seite der

Bindefäden p3 (Fig. 3 und 7 Taf. 20)

gebracht werden können. Die Bildung des Gewebes erfolgt an der unteren Kante der

Unterstützungsleiste n. Das Abziehen des fertigen

Stoffes besorgt eine Stachel walze a4, auf welcher dar Zeugbaum a lose rollt.

Die Musterfäden p1

kommen von Spulen a1,

welche auf besonderen Spulenböden auf der hinteren Maschinenseite gelagert sind.

Auch die Musterfäden gehen durch den Fadenleiter e nach

den Kämmen g, f, welche ebenfalls so hin- und

hergeschoben werden, daſs die Musterfäden bald von dem einen, bald von dem anderen

Bindefaden gekreuzt werden. Unter diese Kreuzungsstellen greifen die Nadeln der

Stangen m, welche die fertigen Maschen nach oben

schieben und dort halten, bis die nächste Maschenreihe in ihrer Bildung so weit

fortgeschritten ist, daſs ein Auflösen der vorhergehenden nicht mehr zu befürchten

steht.

Die Bindefäden p3 (vgl.

Fig. 3 und

7 Taf. 20)

wickeln sich von den gebremsten dünnen Spulen a3 der Schlitten i ab,

welche in einer zu den Kettenfäden normalen Ebene so schwingen, daſs die

Drehungsachse mit der unteren Kante der Unterstützungsleiste n zusammenfällt.

Die Maschenbildung selbst geht auf folgende Weise vor

sich: Unter den Schlitten bewegen sich drei Kämme f, g,

h hin und her (vgl. Fig. 8, 12 und 13 Taf. 20, sowie Textfig. 4 und 5). Die

beiden Kämme g und h sind

aus Fadenführern gebildet, welche in die eingefrästen Ausschnitte von Bandeisenschienen

eingenietet sind, während der oberste Kamm aus rechtwinkelig umgebogenen Drähten f besteht, welche durch die Jacquardschnüre q rückwärts in die in Fig. 13 punktirt

angedeutete Lage übergeführt werden können. Die Lagerung und Anordnung der

Fadenführerschienen g und h sowie der Haken f ist in Fig. 12 und 13 Taf. 20 in

⅕ der wahren Gröſse angegeben. Gegen seitliche Verdrückungen sind die Haken f dadurch gesichert, daſs sie in Schlitzen geführt

sind, gegen deren breite Seitenwandungen sie sich stützen können. Der vordere Kamm

h und der oberste Kamm f gehen so hin und her, daſs die von denselben geführten Fäden in der Höhe

der Schlitten immer nur um eine Theilung verschoben

werden; der dazwischen liegende Kamm g hingegen

verschiebt sich um drei solcher Wegeeinheiten.

Die Kettenfäden p2 sind

nun durch die Augen des vorderen Kammes h gezogen, die

Musterfäden p1 durch

den hinteren Fadenführer g und beide Fadensysteme gehen dann zusammen noch durch den Hakenkamm f. In den schematischen Textfiguren 3 und 4 sind die drei Kämme

der Uebersichtlichkeit halber über einander gezeichnet.

Es sind nun folgende mögliche Maschenbildungen zu unterscheiden: 1) wenn gar keine Jacquardschnur, 2) wenn eine bestimmte Jacquardschnur gezogen ist, 3) wenn alle Jacquardschnüre gezogen, 4) wenn zwei

oder mehrere bestimmte Schnuren gezogen werden.

1) Wenn gar keine Jacquardschnur gezogen wird, dann ist

der oberste Kamm f voll und alle Zinken befinden sich

in der Lage, wie sie in Fig. 12 Taf. 20 in vollen

Linien gezeichnet ist. Zwischen je zwei Zinken läuft ein Ketten- und ein

Musterfaden; der Kamm läſst also in diesem Zustande nur Bewegung der Fäden innerhalb

zweier benachbarten Zinken zu. Im Anfange der Maschenbildung (vgl. Textfig. 3) stehen alle Kämme auf ihrem linken

Todtpunkte, so daſs jedes Mal ein Ketten- und ein Musterfaden sich links von dem

gleichnummerirten Bindefaden befinden. Die Schlitten i

sind auf dem vorderen Kamme k; die Bindefäden p3 gehen also von vorn

in die Bildfläche hinein. Begeben sich nun alle Fadenführer in ihre äuſserste rechte Stellung (wie- Faden 1 in Textfigur 4), so kommt für die

Musterfäden nur der Kamm f zur Geltung, da er voll ist,

während die Wirkung des darunter liegenden Fadenführers g für die Kreuzungsstelle vollständig ausgeschaltet ist; der Musterfaden

kann nur bis zu dem gleichnamigen Finger des Kammes f

nach rechts folgen. Es befinden sich somit der erste Ketten- und der erste

Musterfaden rechts vom ersten Bindefaden, der zweite Ketten- und der zweite

Musterfaden rechts vom zweiten Bindefaden u.s.f. Die Schlitten i gehen hierauf nach hinten, sämmtliche Fadenführer

bewegen sich nach links zurück und zum Schlusse die Schlitten wieder nach vorn. Es

hat sonach nur eine einfache Umschlingung von je einem

Ketten- und einem Musterfaden durch den gleichbenannten Bindefaden stattgefunden.

Das erzeugte Muster besteht daher nur aus nach unten laufenden Stücken, wie sie Fig. 1 Taf. 20 darstellt;

d.h. es sind Oeffnungen im Gewebe gebildet worden.

2) Wird eine Jacquardschnur gezogen, z.B. für die Fäden

2, ist also für diese Schnur ein Loch in der

Jacquardkette, so wird, wenn sich die Führerschiene der Musterfäden g nach rechts bewegt, der gespannte Musterfaden 2 so lange mit nach rechts gezogen, bis er sich an den

nächsten Finger f, d. i. an Finger 3 anlegt. In Folge dessen kreuzt er die Bindefäden 2 und 3: der Musterfaden

1 legt sich an Finger 1, die Fäden 2 und 3 an Finger 3 (vgl. Textfigur 4). Gehen nun die Schlitten wiederum nach hinten, kehren die

Ketten- und Musterfäden in ihre alte (linke) Lage zurück, so wird, wenn endlich auch

die Schlitten wieder nach vorn gezogen sind, eine Bindung erzeugt worden sein, wie

sie Textfig. 5 zwischen den Fäden 2 und 3 angibt. – Ist

abwechselnd eine Jacquardschnur q um die andere

gezogen., so entsteht auch abwechselnd Oeffnung und Ausfüllung zwischen den

benachbarten Kettenfäden als Musterung im Gewebe, wie zwischen den Fäden 1-3 in Textfigur 5.

Fig. 3., Bd. 258, S. 309Fig. 4., Bd. 258, S. 309Fig. 5., Bd. 258, S. 3093) Sind alle Jacquardschnüre gezogen, dann

folgen die Kettenfäden wie immer der Führerschiene h,

während die Musterfäden ganz frei der Schiene g folgen

können; sie werden sich in Folge dessen, wenn sich g

nach rechts bewegt, mit

drei Bindefäden kreuzen, was die Bindung ergibt,

wie sie in Textfig. 1 und 2 in Vorder- und Rückseite verdeutlicht ist. Auf der Vorder- oder

Rechtseite (Textfig. 2), der im Stuhle hinteren

Seite, liegen die Musterfäden über zwei Theilungen

flott, während sie auf der linken Seite (Textfig. 1)

unter den Kettenfäden weggehen.

4) Als weiterer möglicher Fall sei schlieſslich der besprochen, daſs zwei oder mehrere Schnüre q hinter einander gezogen

sind, z.B. 4, 5, 6 in Textfig.

3 und 4; dann werden die Musterfäden 4 und 5 frei dem Zuge des

Fadenführers g folgen können, sich also mit je drei

Bindefäden kreuzen; der Musterfaden 6 wird sich aber an

den Finger 7 anlehnen, ebenso wie Musterfaden 7; der Musterfaden 6 wird

deshalb durch zwei Bindefäden gebunden, 7 endlich nur

durch einen Bindefaden, so daſs ein Muster zu Stande kommt, wie das zwischen den

Fäden 4, 5, 6 und 7 in Textfig. 5.

Was endlich die Bewegungsmechanismen anlangt, so sind

als Haupthilfsmittel zur Erzeugung der nöthigen absatzweisen Bewegungen der

einzelnen arbeitenden Theile meist Curvenscheiben in

Anwendung gebracht, für die Anfangsconstructionen ja das bequemste Mittel. So läſst

Fig. 8

Taf. 20 z.B. die Curvenscheiben Y und Z zur Bewegung der Nadelstangen m erkennen, welche eine Vierseitbewegung (square

motion) auszuführen haben. Am zusammengesetztesten erscheint der Antrieb

der Treibstangen l für die Schlitten i. Es sollen von der Antriebwelle A aus beide Treibstangen l

und l1 bewegt werden;

die Schlitten gleiten, wie bereits bemerkt, in Kreisbögen k um die unteren Punkte der Unterstützungsleiste n für das sich eben bildende Gewebe und müssen dieselben abwechselnd von

der linken und von der rechten Seite von oben her gefaſst werden, da in der Mitte

die sich hin- und herschiebenden Fadensysteme jeden Antrieb und Ueberleitung der

Bewegung verwehren; die Bewegungsübertragung muſs also von unten her beiderseitig

auſsen herum nach oben geleitet werden; links von

der Mitte treibt nur die linke Treibstange, rechts die rechte, während das

Uebergeben von einer Stange an die andere in der Mittellage stattfindet.

Der ganze Mechanismus zur Schlittenbewegung ist in Fig. 14 Taf. 20 in der

Mittellage gezeichnet. Nahe den Enden der lang durchgehenden Hauptantriebwelle A sitzt je ein Zahnrad, welches durch ein gleich

groſses Zahnrad die Achse B treibt; von hier aus wird

wiederum mit derselben Umdrehungszahl die Achse C

getrieben; letztere trägt am äuſseren Ende eine Kurbel, welche mittels einer

Schubstange den ungleicharmigen Hebel D in Schwingung

versetzt. Bis zu diesem Punkte ist für beide Seiten die Einleitung der Bewegung

gemeinschaftlich und erst von hier aus ist die Anordnung der Theile für die hintere

und vordere Treibstange getrennt und gleich zur Mittelebene. Schubstangen setzen von

den beiden unteren Armen D aus die gleichschenkligen

Winkelhebel E bezieh. E1 in Schwingung. Weiter oben am Gestelle ist je eine

gleich groſse, der

letzten Kurbel von E parallel liegende Kurbel F bezieh. F1 gelagert, so daſs hier ein Parallelkurbelsystem vorliegt; es werden also alle Punkte, welche mit der

Schubstange zwischen E und F verbunden sind, congruente, mit ihren jeweiligen Tangenten parallele

Kreisbögen beschreiben, folglich auch der vordere Punkt G bezieh. G1

des Kurbeldreieckes EFG (vgl. Fig. 8 und 14 Taf. 20). Diese Punkte

G bezieh. G1 sind nun gleichzeitig als Drehzapfen für die

Treibstangen l, l1

ausgeführt, während die zur zwangläufigen Bewegung nöthige Bahn eines zweiten

Punktes der Stange l, l1 durch eine Leitcurve geschaffen ist. Die Stange l trägt zu diesem Behufe an den äuſseren Enden Führungsrollen H (Fig. 11 und 14 Taf. 20),

welche durch die Führungshörner J die nöthige Stützung

erfahren. Die Stützung durch solche Hörner J ist jedoch

nur auſserhalb der Gewebesysteme, also an den Enden der Treibstangen möglich; da

aber die Stangen bei ihrer groſsen Länge (ungefähr 7m) und ihrer der raschen Bewegungen halber möglichst leichten Ausführung

auch innerhalb der Enden gestützt sein müssen, sind weitere Punkte (Rollen) K in entsprechend geformten Taschen L geführt (vgl. Fig. 10 und 11). Wegen

Auswechselung der Spulen muſs eine Treibstange l

ausgelöst werden können, weshalb die Tasche L um M drehbar ist.

Die verarbeiteten Garne sind sämmtlich zweifädig

gezwirnte; der feinste Zwirn wird zu den

Bindefäden, der stärkste zu den Musterfäden genommen;

es betrug z.B. bei einem untersuchten Gewebe die metrische Feinheitsnummer für die Musterfäden Nr. 54 2fach, für die

Kettenfäden Nr. 85 2fach und für die Bindefäden Nr. 120 2fach. Bis vor Kurzem wurde

ausschlieſslich Baumwollzwirn verarbeitet; erst in

neuester Zeit taucht auch Chinagras als Material

auf.

Die Länge der Stücke schwankt zwischen 40 und 50m, für abgepaſste Fenster meist nach der Appretur

44m, das Stück = 6 Fenster, 1 Fenster = 7m,33. Die Schlittenspulen fassen bis zu 120m Zwirn und auf die Kettenbäume wird immer gleich

die Kette für 20 und mehr Stücke aufgebäumt.

Die Theilung der Maschine, d. i. gleich der Entfernung

zweier benachbarten Kettenfäden, wird nach Punkten

(points) oder Maschen auf 1 Zoll englisch angegeben und heiſsen demnach die

Maschinen 6-, 8-, 9-, 10-, 11- und 12-Punktmaschinen. Die Stühle werden jetzt meist

so gebaut, daſs sie Weben bis zu einer Breite von 6m,5 liefern. Dies gibt z.B. bei einer

12-Punktmaschine 3072 Fäden für jedes Fadensystem. Man liefert somit Weben von 4 bis

5facher Breite.

Die Länge des Stuhles beträgt bei 6m,5 Arbeitsbreite 8m, die

Breite ohne Spulenböden 1m,3; den Abstand der

Mittellinien je zweier Stühle nimmt man 2m,2

bezieh. 3m,8 (Mittel 3m); es ist nämlich die Aufstellung so gewählt, daſs gebotenenfalls ein Arbeiter zwei Stühle

bedienen kann; es sind je zwei Vorderseiten und je zwei Hinterseiten mit den

Spulenböden einander zugewendet: bei 3m,8 ist der

Raum für die beiden Spulenböden und einen Gang, bei 2m,2 der Raum

für einen Gang von 0m,9 Breite für die Arbeiter

inbegriffen.

Die Höhe des Arbeitsraumes muſs mindestens 5m betragen, weil die Jacquardmaschine über dem

Stuhle steht und die Harnischschnüre nicht zu schräg laufen dürfen, da sie sich

sonst zu stark einsenken und für die Nadeln ungleichen Hub ergeben würden. Der Arbeitsbedarf für einen solchen Stuhl, der 80

Umdrehungen in der Minute macht, ist etwa 1e.

Die Weber werden nach der Anzahl der Schuſs bezahlt, welche nach sogen. Racks abgetheilt werden; zu diesem Behufe ist an jeder

Maschine ein Zählwerk angebracht. Da die Maschinen von

England nach Deutschland gekommen sind, werden noch überall die englischen

Bezeichnungen gebraucht. Der sogen. Back zählt in

England bei Tattings-Maschinen 240 Vor- und Rückwärtsbewegungen der Schlitten, bei den

Maschinen für glatten Tüll 720, bei den Twist-Lace-Maschinen 960 solcher Spiele.

Tafeln