| Titel: | Ueber Neuerungen im Eisenhüttenwesen. |

| Fundstelle: | Band 258, Jahrgang 1885, S. 396 |

| Download: | XML |

Ueber Neuerungen im Eisenhüttenwesen.

(Patentklasse 18. Fortsetzung des Berichtes Bd.

257 S. 325.)

Mit Abbildungen im Texte sowie auf Tafel 26 und 30.

Ueber Neuerungen im Eisenhüttenwesen.

In der Revue universelle, 1885 Bd. 17 * S. 568 ist ein

gröſserer bemerkenswerther Aufsatz von P. Trasenster in

Lüttich über das Eisenhüttenwesen in den Vereinigten Staaten

Nordamerikas veröffentlicht.F. W. Lürmann hat diesen Bericht eben in einem

Sonderabdrucke aus Stahl und Eisen (bei August Bagel in Düsseldorf) mit 2 Tafeln

Abbildungen herausgegeben. Ueber die Herstellung des Roheisens sind darin folgende Einzelheiten mitgetheilt.

Das Ausbringen der Hochöfen betrug im J. 1830 170000t; es stieg dann bis auf 1700000 im J. 1871 und 2600000 im J. 1872 und

1873; im J. 1876 fiel die Leistung bis auf 1900000t und erreichte 1882 seine gröſste Höhe mit 4700000t, um 1884 wieder auf 4160000t zu fallen, wobei 415000t auf Holzkohlen- und 3745000 auf

Steinkohlen-Hochöfen entfallen.

Die Gröſsenverhältnisse der Hochöfen zeigen keine so auffallenden Unterschiede wie in

Deutschland. In der Tabelle S. 397 sind die Maſse von 20 Hochöfen angegeben.

Am verbreitetsten sind die Hochöfen mit gekühltem Gestelle. Dasselbe wird bis zur

Höhe der senkrechten Wände von einem etwa 10cm

dicken Guſseisenringe umgeben, in welchen eine Kühlschlange eingegossen ist. Platt

liegende flache Ringe mit solchen Kühlschlangen liegen im Kohlensacke. In

South-Chicago umgibt man das Gestell mit einem einfachen Mantel aus Kesselblech,

läſst aber zwischen diesem und dem Mauerwerke einen Zwischenraum von etlichen

Centimeter, um denselben mit Wasser zu füllen, wenn sich das Gestell erhitzt. Nach

einer anderen Einrichtung liegen im Kohlensacke 4 offene Ringbehälter über einander,

so daſs das Wasser kaskadenförmig von einem Behälter zum

Name der Hütte

Ofenzahl

Höhe

Durchmesser

Rastwinkel

Inhalt

Kohlen-sack

Gestell

Gicht

Kokes-Hochöfen

m

m

m

m

Grad

cbm

Lucy, Pittsburg (Pa.)

2

26,50

6,10

3,35

4,88

76

–

Edgar Thomson (Pa.)

4

24,40

6,20

3,20

5,10

76,5

500

South-Chicago (III.)

4

22,875

6,10

3,35

4,78

75

445

Cleveland (0)

1

22,875

6,10

3,50

5,02

80

475

Isabella, Pittsburg

2

22,875

5,85

3,35

4,72

79

400

Pueblo, Colorado

1

22,875

5,50

2,75

5,02

79

370

Cambria, Johnstown

4

22,875

4,88

2,60

4,88

–

320

Riverside, Wheeling (W. Va.)

1

22,875

4,88

2,75

–

–

–

Edgar Thomson (A)

1

19,82

4,12

2,60

3,30

82

180

Anthracit-Hochöfen

Hartman

22,875

5,50

3,25

5,18

80

390

Durham (Pa)

22,875

5,95

2,45

4,88

77

–

Scranton (Pa)

20,15

6,25

3,15

–

78

370

Harrisbury (Pa)

2

21,35

5,50

3,05

4,57

–

350

Bethlehem (Pa)

2

21,35

5,35

2,75

–

74

290

Crown-Point (N. Y.)

1

21,35

5,50

2,45

–

–

–

Cedar-Point (N. Y.)

1

21,35

4,88

2,60

4,27

81

315

Warwick (Pa)

1

16,75

4,88

2,25

3,00

72

160

Holzkohlen-Hochöfen

Pioneer (Mich.)

1

17,00

2,90

1,35

1,65

–

–

Martel (Mich.)

1

16,15

3,20

1,80

2,20

73

80

Midland (Miss.)

1

15,25

3,05

1,65

1,65

81

65

anderen flieſst (vgl. J. Jacobi

1870 198 * 132), während der Dampf ungehindert abziehen

kann. Stellenweise findet sich auch die Wendt'sche

Kühlung (vgl. 1884 254 * 483).

Die geschlossenen Gichten sind am gebräuchlichsten. Die Anthracit-Hochöfen haben

manchmal einen doppelten senkbaren Trichter, so daſs Erz und Brennmaterial getrennt

von einander aufgegeben werden können. Die Dicke der Trichter ist 5cm. Ein eigenthümlicher Gichtverschluſs fand sich

bei den Hochöfen von Lucy. Die einzelnen Posten werden mittels eines Wagens, welcher

auf geneigter Schienenbahn läuft und sich an der Gicht überschlägt, auf einen

einfachen kleineren Trichter geschüttet, welcher sich selbstthätig öffnet und die

Beschickung auf einen gröſseren unterhalb liegenden Trichter fallen läſst; dieser

senkt sich erst, wenn er 3 Posten, einen aus Erz, den anderen aus Kokes und den

dritten aus Erz und Zuschlag aufgenommen hat. In die gute Wirkung des

Gichtverschlusses werden Zweifel gesetzt.

Die 7 oder 8 Formen sind ähnlich dem Lürmann'schen

Systeme eingerichtet. In das allseitig durch eine guſseiserne Ausfütterung mit

eingegossener Kühlschlange gekühlte Formgewölbe wird die hohle, mit Wasserkühlung

versehene Düse aus Kupfer oder Bronze geschlossen eingesetzt. Man hat bewegliche

Düsen, welche es gestatten, den Windstrahl innerhalb gewisser Grenzen stechend auf das Eisen einwirken zu lassen.

Gegen Ende des J. 1883 zählte man 215 Whitwell'sche und

39 Cowper'sche Winderhitzungsapparate auf 70 und 13

Hochöfen. Die Höhe der Apparate beträgt bis zu 18 und 24m, der Durchmesser ist 5m,4 bis 6m,6. Jeder Hochofen hat gewöhnlich 3 Apparate.

Die Gebläsemaschinen gehören gewöhnlich dem senkrechten Typus an (vgl. auch S. 190 d.

Bd.) der Gebläsecylinder liegt oben, der Dampfcylinder unten zwischen den

Maschinenständern. Die Maschinen besitzen zwei seitliche Schwungräder. Die

Gebläsemaschine von Mackintosh und Hemphill, welche bei Kokes-Hochöfen sehr verbreitet

ist, hat folgende Maſse:

Durchmesser

des

Gebläsecylinders

2m,135

„

„

Dampfcylinders

0m,915

Kolbengeschwindigkeit

1m,22 bis 1m,37

Länge der Kolbenstange

3m,60

Ganze Höhe über dem Boden

7m

Umdrehungen in der Minute

25 bis 35.

Die 2 Schwungräder wiegen je 10t und haben einen Durchmesser von 4m,25.

Die Schlacke wird in kleinen Kippwagen abgefahren und in Blöcken auf die Halde

gebracht, oder sie wird in 9 bis 10t fassende

Behälter abgestochen, welche auf zwei 4 räderigen Wagengestellen laufen und innen

mit feuerfestem Material ausgefüttert- sind. Diese Schlackenwagen werden auf die

Halde gefahren und hier durch Abstechen entleert, was ganz gut gehen soll.

Nach H. Schulze-Berge in Rochester, Pa.

(Nordamerikanisches Patent Nr. 296225 vom 1. April 1884) werden die eigentlichen Formen innerhalb des wassergekühlten Raumes an der

Mündung (Formenauge) mit einem Schieber versehen, welcher es gestattet, den

Querschnitt des Formenauges während des Betriebes des Hochofens ohne Abstellung des

Windes beliebig zu vergröſsern oder zu verengen. Es kennen also mittels dieser

Einrichtung bei gleichen eingeblasenen Windmengen mehr oder weniger dicke

Windstrahlen mit entsprechender Geschwindigkeitsveränderung in den Ofen eingeführt

werden. Schulze-Berge verspricht sich von dieser –

mindestens umständlichen – Anordnung eine erhebliche Ersparung an Brennmaterial. Die

Form erhält behufs Unterbringung des Schiebers einen ovalen Querschnitt, so daſs das

Formenauge nur einen Theil der Vorderwand einnimmt. Auf der Hinterwand gleitet

luftdicht ein Schieber, welcher das Windrohr (Düse) gabelförmig umfaſst; an diesem

Schieber ist auf der anderen Seite mittels eines Wasserkühlrohres ein hohler

Schieber befestigt, welcher bei dem Herunterbewegen das Formenauge theilweise oder

ganz verschlieſsen kann. Statt eines Schiebers mit gerader Führung kann auch ein

Drehschieber angewendet werden.

Ueber die Herstellung des Ferromangans berichtet A. Pourcel im Génie Civil,

1885 Bd. 7 * 8. 3. Mit dem Namen Ferromangan bezeichnet man eine Legirung von Eisen

und Mangan, welche mehr als 25 Proc. von letzterem Metalle enthält. Bei dieser

Zusammensetzung verliert das Eisen seine magnetischen Eigenschaften. Ferromangan mit 70 bis

80 Proc. Mangan wurde zuerst von Prieger in Bonn im J.

1865 in Tiegeln hergestellt (vgl. 1865 177 303). Schon

früher, im J. 1863, verschmolz M. W. Henderson in

Glasgow Spiegeleisen mit 20 bis 25 Proc. Mangan im Siemens'schen Regenerativofen (vgl. F. Kohn

1870 198 205. 1871 200 280).

Eigentliche Bedeutung gewann das Ferromangan erst als dasselbe zur Desoxydation des

Bessemermetalles benutzt wurde.

Bei der Herstellung in Graphittiegeln kommen auf 10k pulverisirtes Manganoxyd 2k,1 Holzkohlenstaub und 1k Spiegeleisen mit 9 bis 10 Proc. Mangan. Die

Mischung wird mit einer 5 bis 8mm dicken Schicht

Holzkohlengrus bedeckt und dann der Tiegel aufgelegt. Eine Hitze dauert 9 bis 10

Stunden und braucht 250k Kokes auf 2 Tiegel,

welche in einem gewöhnlichen Zugofen stehen. Ist die Hitze beinahe beendet, so

taucht der Schmelzer einen Eisenstab in die flüssige Masse und beurtheilt an der

anhaftenden Schlacke, ob der Tiegel ausgehoben und in die Guſseisenform ausgegossen

werden kann. Jeder Tiegel gibt 4 bis 5k Metall mit

70 bis 80 Proc. Mangan, der Preis für 1t betrug

hiernach 1600 M.

Die englischen Regenerativ-Flammöfen zur Herstellung des

Ferromangans haben einen Graphitboden, hergestellt aus Ziegeln, welche aus einer

Mischung von Graphit mit Theer bestehen; dieselben werden mit der Hand geformt und

dann gebrannt. Das fein pulverisirte Manganerz wird mit frisch gelöschtem Kalk und

Kohlenklein gemischt; dann werden Feil- oder Drehspäne hinzugefügt, die Mischung

wird mit Wasser angefeuchtet und umgeschaufelt. Dieselbe enthält 46 bis 54 Proc.

Mangan und ergibt 280 bis 300k Ferromangan mit

ungefähr 80 Proc. Mangan. Die Eintragung der Massen in den Ofen ist eine schwierige

Arbeit, weil der Zug die schnell ausgetrockneten pulverförmigen Massen mitzureiſsen

strebt. Die Hitze dauert wenigstens 15, öfter aber bis zu 20 Stunden. Dies ist der

Henderson'sche Prozeſs, wie er in Terre-Noire

ausgeführt wird. Der Preis des so hergestellten Ferromangans war 1120 M. für 1t.

Das im Hochofen erblasene Ferromangan (vgl. Ward 1877 226 53. Pourcel 1878 227 272. Ledebur 1881 242 121) kam um

40 M. billiger; die Herstellung desselben war aber im Anfange mit erheblichen

Schwierigkeiten verknüpft. Nur langsam stieg man von einem Mangangehalte von 25

Proc. auf 42 Proc. und mehr. Vor Allem muſste man den Niedergang der Gichten fast

auf die Hälfte verlangsamen, die Kokesgichten aber verdoppeln. Pourcel beschreibt a. a. O. eingehend den Gang eines

Hochofens von Forey in Montluçon-Fourchambault, welcher

auf Ferromangan der verschiedensten Zusammensetzung arbeitet. Der Ofen hat einen

Fassungsraum von 93cbm, das Gestell 3cbm,44. Die 3 Düsen haben einen Durchmesser von

80mm. Die Temperatur des Windes ist mindestens

600°. Die ersten Abstiche ergaben nach einander graues Roheisen, Spiegeleisen mit 21

Proc. Mangan, Ferromangan mit 42 Proc. und endlich, wie beabsichtigt, mit 50 Proc.

Mangan. Die Gichtgase waren sehr reich und dunkel, aber fast unverbrennlich, so daſs die

Windapparate durch andere Gichtgase geheizt werden muſsten. Die Schlacke war an der

Oberfläche glasig, dunkelgrün und von steinigem Bruch. Der Mangangehalt des weiter

abgestochenen Ferromangans stieg dann allmählich bis zu 64,8 Proc., wobei die

Schlacke heller, weniger steinig und flüssiger wurde. Da aber der Vorrath an

Manganerzen erschöpft war, so kehrte man wieder zur Herstellung von

Bessemer-Roheisen zurück. Man hatte in 24 Stunden 11 bis 12l Ferromangan hergestellt mit einem Aufwände von

1700 bis 1900k Kokes auf 1l Metall. Die Gichtgase bestanden beim Erblasen

von Ferromangan mit 60 Proc. Mangan aus 5,50 Th. Kohlenoxyd und 30 Th. Kohlensäure;

letztere verminderte sich beim Uebergange zum Bessemer-Roheisen auf 8 bis 10 Th.,

während ersteres auf 27 bis 29 Th. stieg. Das Manganerz enthielt viel Wasser und

Kohlensäure, auch Feldspath und schwefelsauren Baryt. Das verwendete toskanische Erz

enthielt 10,50 Th. Eisen und 33,50 Th. Mangan. 1300k Erz enthielten also 137k Eisen und

434k Mangan. Für Ferromangan mit 60 Proc.

Mangan muſsten also 1300k Erz: 137k Eisen, 262k

Mangan und 24k Kohlenstoff und Silicium geben;

dies macht zusammen 423k Metall. Darauf kamen

850k Kokes mit 15 Proc. Asche. Die Anwendung

von Graphit zur Herstellung des Bodens und des Gestelles wurde zuerst in Tamaris

versucht und stellte sich bei der Herstellung sehr reichen Ferromangans als

nothwendig heraus. In Gestellen, bei denen der Boden aus Graphitsteinen bestand und

die Wandung mit einer gestampften Ausfütterung versehen war, stellte man anstandslos

Metall mit 82 Proc. Mangan her. Bei Metall mit 74 Proc. Mangan hatte die Schlacke

folgende Zusammensetzung:

SiO2

18,20 Proc.

CaO

37,50

BaO

9,25

Al2O3

4,55

MnO

30,50

In 24 Stunden betrug das Ausbringen 14t Metall. Der Kokesverbrauch war auf 2600k gestiegen.

Im J. 1876 fing man auch in Terre-Noire mit der Herstellung von Ferromangan an,

erzielte aber erst nach vielfachen Versuchen Metall mit 77 und 84,5 Proc. Mangan und

zwar 12t in 24 Stunden. Der Kokesverbrauch stieg

bis. 2700k auf 1t Metall und fiel nie unter 2400k. Die

Erze enthielten im Mittel 37 Proc. Mangan. Die Schlacke bei Metall mit 75 Proc.

Mangan bestand aus:

SiO2

26,65 Proc.

CaO

37,60

MgO

2,20

Al2O3

7,10

BaO

8,55

FeO

1,40

MnO

14,97

Schwefel

1,70

Für Walzeisen von kreuzförmigem Querschnitte hat Hugo

Sack in Duisburg (* D. R. P. Kl. 49 Nr. 28327 vom 12. December 1883) das in

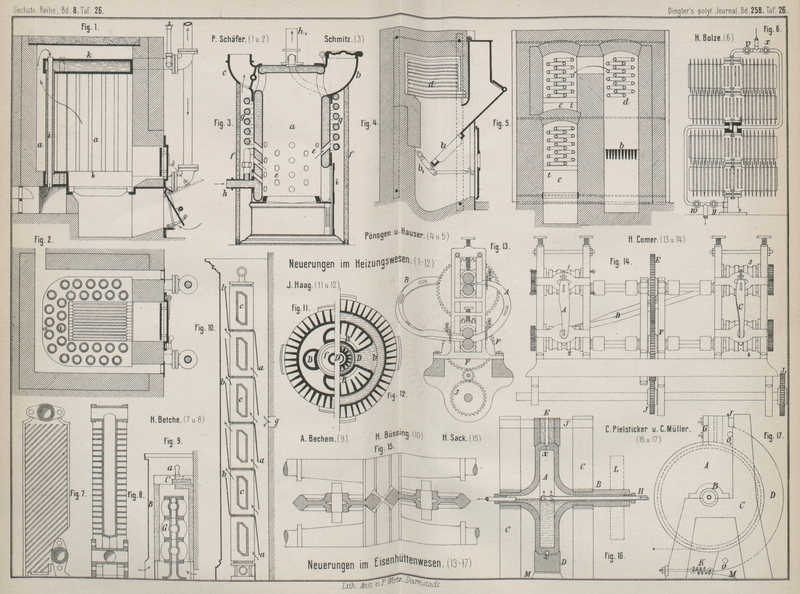

Fig. 15

Taf. 26 skizzirte Walzwerk angegeben. Das Kaliber wird

aus 2 Hauptwalzen und 2 Scheiben gebildet. Erstere liegen wagerecht und werden

angetrieben; letztere haben eine senkrecht stehende Drehachse und werden von den

Hauptwalzen durch Reibung mitgenommen. Die Hauptwalzen haben zwei V-förmige

Eindrehungen, zwischen welche hinein die entsprechend gestalteten Kränze der

Scheiben greifen. Man kann also durch Verschieben aller 4 Walzen gegen den

Kalibermittelpunkt hin die Dicke der Walzeisenschenkel verringern. Der Durchmesser

der Scheiben ist gröſser, als jener der Hauptwalzen, so daſs erstere das Erfassen

des Walzeisens zu übernehmen hätten (was aber nicht geht), wenn nicht die

Kaliberöffnung zwischen den Scheiben so groſs gewählt würde, als dieselbe beim

vorhergehenden Kaliber beträgt. Nach ¼ Drehung läſst sich also das Walzeisen bis an

die Hauptwalzen heranschieben, wird von diesen dann erfaſst und mitgenommen. Ein

besonderes Andrücken der Scheiben gegen die Hauptwalzen ist aus diesem Grunde

überflüssig, so daſs dieselben während des Leerganges des Walzwerkes stillstehen.

Die Pakete werden achtkantig vorgeschmiedet und dann in einem Blockwalzwerke zu

einem rohen Kreuz vorbereitet und endlich wie beschrieben fertig gewalzt. Die

Fertigstellung geschieht in 12 bis 16 Stichen. Das Kreuzprofil eignet sich ganz

vorzüglich zu Säulen, überhaupt Trägern, welche auf

ihre achsiale Druckfestigkeit in Anspruch genommen werden.

Um beim Walzen von Eisenbahnschienen oder Verarbeitung

von Enden u. dgl. die Schienen in ihrer Höhe zu verringern, wendet Hugo

Dickmann in Dortmund (* D. R. P. Nr. 30769 vom 9. Juli 1884), wie in Textfigur 1 veranschaulicht, diagonale Stauchkaliber an, welche so construirt sind, daſs sowohl die

Ober-, als auch die Unterwalze je an einer Seite Matrize und an der anderen Seite

Patrize bilden.

Fig. 1., Bd. 258, S. 401 Dadurch soll es ermöglicht werden, daſs zu gleicher Zeit die beiden

Matrizen nach zwei entgegengesetzten Richtungen mittels ihrer seitlichen Ränder wirken und so beim

Einbringen des Walzgutes eine Stauchung bezieh. eine Verringerung des Querschnittes

in seitlicher bezieh. diagonaler Richtung hervorbringen. Auſser dieser Wirkung kann

im geschlossenen diagonalen Kaliber zu derselben Zeit mit der seitlichen

Verringerung auch in senkrechter Richtung zur Walzenachse nach Belieben Druck

ausgeübt werden, somit die Verringerung des Profils nach zwei Richtungen hin

stattfinden. (Vgl. E. Daelen's Stauchhammer 1884 251 * 488.)

Ueber das Walzen von Eisen- und Stahldraht in den Vereinigten

Staaten Nordamerikas macht Jules G. Freson in

der Revue universelle, 1885 Bd. 17 * S. 619 u.a.

folgende Mittheilungen.

Besondere Aufmerksamkeit erregte das in Fig. 13 und 14 Taf. 26

veranschaulichte Drahtwalzwerk von H. B. Comer. Dasselbe besteht aus wagerechten

Walzenpaaren, welche über und neben einander liegen. Die Walzen werden mittels

Zahnräder bewegt, welche dem nächstfolgenden Walzenpaare eine gröſsere

Umfangsgeschwindigkeit ertheilen als den vorhergehenden, ohne daſs der Durchmesser

der Walzen ein gröſserer wird. Nur gewisse Walzen haben einen gröſseren Durchmesser,

so daſs die Geschwindigkeitszunahme mit Rücksicht auf das vorhergehende Walzenpaar

ohne eine Veränderung der Zahnräder bewirkt wird. Die auf einander folgenden

Walzenpaare werden durch Führungen A, B und C mit einander verbunden, welche dem Drahte eine

gewisse Verdrehung um seine Längsachse ertheilen und denselben von einem Kaliber zum

zweiten in anderer Höhe liegenden Walzenpaare führen. Die Knüppel gehen nach

einander durch die Walzen 1 bis 4.

Gewöhnlich besteht eine Drahtwalzenstraſse aus 8 Ständern mit je 2 Paar Walzen und

aus einem Paare Fertigwalzen. Von dem Triebrade J

werden die Räder E und F

bewegt, von welchen E einen um ein Viertel gröſseren

Umfang besitzt als F, so daſs die den Walzen 2 gegebene Geschwindigkeit entsprechend gröſser ist als

bei den Walzen 1. Die Walzen 3 sind um die Hälfte dicker als die Walzen 1;

ihre Umfangsgeschwindigkeit ist deshalb um die Hälfte gröſser als die von 1 und um ein Viertel höher als die von 2. Der Durchmesser von 4

ist gleich dem von 3 und, da dieses Paar von F bewegt wird, so ist seine Geschwindigkeit um ein

Viertel schneller. Die Umdrehungsgeschwindigkeit wächst also von den Walzen 1 bis 4. Ebenso sind die

folgenden 4 Walzenpaare eingerichtet, nur wird denselben durch das gröſsere Rad J1 eine entsprechend

gröſsere Geschwindigkeit ertheilt; im Uebrigen drehen sich aber die Walzen in dem

gleichen Verhältnisse wie 1 bis 4. In dem darauf folgenden Walzwerke wird das Walzenpaar 5 um ein Viertel schneller gedreht als das letzte Paar

4. Die Walzenpaare 9

bis 12 des nächsten Walzwerkes haben dasselbe

Geschwindigkeitsverhältniſs wie die der Walzenpaare 1

bis 4 und die Paare 13 bis

16 dasselbe wie 5 bis

8. Natürlich richtet sich das Wachsen der

Geschwindigkeit der

Walzendrehung ganz nach der Verlängerung des Drahtes beim Auswalzen. Die Führungen

leiten den Draht von 1 bis 8; zwischen den Walzenpaaren 8 und 9 muſs der Draht von Hand umgesteckt werden, dann aber

geht er wieder selbstthätig durch die Walzen 9 bis 16.

Nach dem Systeme Bedson geht der Knüppel durch 16 in

einer Reihe hinter einander stehenden Walzen in einer geraden Linie durch, so daſs

das Eisen aus der letzten als Draht herauskommt. Ein Umstecken ist hier also nicht

nöthig. Zwischen den einzelnen Walzen liegen gerade Führungen, welche den Draht um

einen gewissen Winkel verdreht der nächstfolgenden Walze zuführen. Die

Geschwindigkeiten, mit welchen sich die Walzen umdrehen, müssen natürlich wachsen,

je dünner der Draht wird. Auf den Walzen sind 2 Kaliber neben einander liegend

angeordnet, so daſs immer zwei Drähte gleichzeitig ausgewalzt werden können.

C. M. Pielsticker in London und Fr. C. G. Müller in Brandenburg (* D. R. P. Kl. 31 Nr. 32127 vom 12.

December 1884, Zusatz zu Nr. 29548, vgl. 1885 255 * 323)

haben ihr Verfahren zur unmittelbaren Auswalzung von

flüssigem, durch eine Formöffnung ausströmenden und dabei erstarrenden Eisen weiter ausgebildet.

Nach der neuen Einrichtung dreht sich eine hohle Rolle A

(Fig. 16

und 17 Taf.

26) um eine wagerechte Achse B, welche in den Ständern

C gelagert ist. Der Durchmesser der Hohlrolle A ist 1m, ihre Breite

150mm. In den Rollenmantel ist eine Nuth x eingedreht, deren Querschnitt dem des herzustellenden

Walzeisens entspricht. Eine Hälfte des Rollenmantels wird von einem Halbringe D umschlossen, welcher sich auf A dicht schlieſsend auflegt. Die Ränder des Ringes D greifen über die von A, so daſs ein

seitliches Ausweichen von A gegen D unmöglich ist. An seinem oberen Ende hat der Halbring

einen Kasten G, in welchen der mit dem Einguſsloche

versehene Chamottestein E eingesetzt wird, so daſs der

Einguſs mit der Nuth x in Verbindung seht. Der untere

Rand der vorderen Wandung von G paſst auf die Rolle A und schlieſst durch eine vorragende Zunge die Nuth

x genau ab.

Zur Kühlung ist die Rolle A und ihre

Achse hohl und durch den einen Zapfen geht die Röhre H,

welche von der Mitte aus nach oben kalte Wasserstrahlen gegen die Wandung der Rolle

A wirft. Das Wasser füllt dann die untere Hälfte

aus, um schlieſslich durch den zweiten Zapfen abzuflieſsen. Auch der Halbring D ist hohl und wird durch einen unteren Rohransatz O Kühlwasser ein- und aus einem oberen Ansätze O1 wieder

abgeleitet.

Die Hohlrolle A kann mit den Zapfen

in einem Stücke aus Guſseisen oder Stahl gegossen werden, ebenso der hohle Halbring

D. Indessen ist wegen ihres 5 mal gröſseren

Wärmeleitungsvermögens Bronze für die Umfangswand der Rolle vorzuziehen. Die

Feststellung des Halbringes D bewirkt der oben lose

eingelegte Riegel J und die Zugfeder K. Durch diese Art der Befestigung ist nicht allein das

sichere Anschlieſsen des Halbringes, sondern auch die zur Vermeidung von Spannungen

nöthige Beweglichkeit gewährleistet. Auſserdem ist es ermöglicht, bei vorkommenden

Störungen den Halbring nach Fortnahme des Riegels J

nach hinten zurückzulegen, wobei sich das untere Ende von D auf der schrägen Fläche des Sattels M

abwälzt. Durch ein Zahnrad L kann die Rolle in Drehung versetzt

werden. Zur Verminderung der Reibung zwischen Rolle und Halbring dient gewöhnliche

Schmiere; auch kann am Halbringe noch zur Entlastung eine Feder oder eine sonstige

nach oben gerichtete Kraft angebracht werden.

Ueber dem Guſsloche wird ein Trichter befestigt, in welchen das

geschmolzene Metall aus einer Sammelpfanne oder mittels einer Rinne o. dgl.

eingelassen wird. Beim Beginne des Arbeitsvorganges verstopft man den unteren

Ausgang der Nuth x mit einem Thonstöpsel, gieſst oben

das geschmolzene Metall ein, wartet einige Secunden, läſst; darauf die Rolle A langsam kreisen und führt nun den unten austretenden

Metallfaden in tangentialer Richtung unmittelbar in ein Fertigwalzwerk. Vor dem

Walzwerke wird zweckmäſsig noch ein Rollenpaar zum Abscheren etwaiger Guſsbärte

angebracht.

Der Erstarrungsprozeſs soll wesentlich nur von der Rolle A ausgehen, um das Haftenbleiben von Theilen der

Erstarrungskruste an dem Ringe D zu verhindern; deshalb

empfiehlt es sich, den Halbring D in seinem oberen

Theile mit einer Furche von der Breite der Rollennuth zu versehen und mit einem

geeigneten, schlecht leitenden, feuerfesten Materiale auszukleiden. Dadurch soll

erreicht werden, daſs sich an der Ringfläche keine Erstarrungsschale bildet und das

Metall lediglich in der Nuth erstarrt.

Bei der Verbindung des Apparates mit einem Walzwerke muſs

selbstverständlich die Drehung der Rolle A in einem

ganz bestimmten Verhältnisse zu derjenigen der Walzen stehen. Falls die Festigkeit

des Metallfadens ausreicht, kann die Drehung der Rolle einfach durch den Zug der

Walzen bewirkt werden. Steht aber ein Abreiſsen des Fadens zu befürchten, so erhält

das Vorgelege, welches die Rolle A drehen soll, eine

Reibungskuppelung, welche so eingestellt wird, daſs sie nahezu, aber nicht ganz im

Stande ist, die Rolle A zu bewegen, worauf dann die

Zugkraft der Walzen nur den Rest des Widerstandes zu überwinden hat.

Nach einer Mittheilung von J. Bagant in Wien hat Bauckmann ein österreichisch-ungarisches Patent auf

einen Puddelofen mit 2 hinter einander liegenden Herden

erhalten, wovon der eine als Einschmelzherd, der andere als Arbeitsherd dient. Diese

beiden Herde stehen aber nicht fest, sondern ruhen mittels Räder auf einer

Kreisschiene, so daſs sie sich auf dieser um einen Mittelzapfen zwischen Feuerung

und Fuchs drehen können. Beide Herde sind durch einen Wall von einander getrennt.

Bezeichnen wir den der Feuerung zunächst gelegenen Herd mit I, den am Fuchs

liegenden mit II, so wird in I der Satz fertig gepuddelt, weil derselbe hier am

meisten Hitze erhält. Der Herd II dient unterdessen unter Benutzung der Abgase als

Einschmelzherd. Sind die Luppen in I fertig, so werden sie herausgenommen und es

wird nun der ganze Herd um 180° gedreht, so daſs nun der Herd II vor die Feuerung zu

stehen kommt. Der in II eingeschmolzene Satz wird dann fertig gepuddelt, während in

I frisches Roheisen eingetragen wird. Mit diesem Ofen sollen in 12 Stunden 13 bis 14

Sätze gepuddelt worden sein, während in dem gewöhnlichen Puddelofen nur 8 Sätze

fertig gestellt werden konnten; auſserdem soll Brennmaterial (40 Proc.) erspart

werden.

Ueber Schmelzöfen mit Wassergasbetrieb berichtet F. W. Lürmann in der Zeitschrift deutscher Ingenieure, 1885 * S. 592 nach einem Vortrage von

N. Lilienberg aus New-York in der Versammlung des

American Institute of Mining Engineers im Februar

1885 (vgl. auch Engineering and Mining Journal, 1885

Bd. 39 S. 139.* 370).

Die über der Hüttensohle aufgestellten, mit einander in Verbindung stehenden

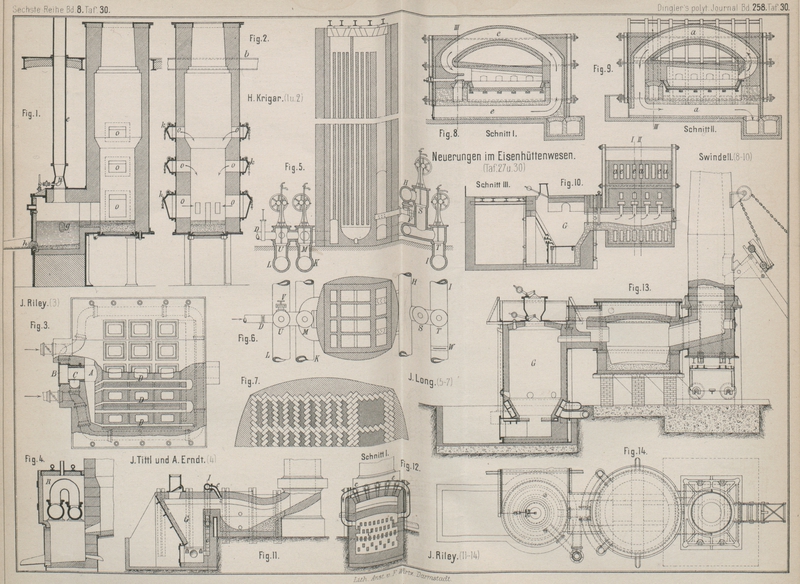

Schachtgeneratoren a (Textfig. 2 bis 78 auf S. 406) haben die gewöhnliche Aufgebevorrichtung; die

feuerfeste Ausmauerung ist oben und unten zusammengezogen und im oberen Theile sind

Gasabzugsöffnungen angeordnet, welche in einen gemeinschaftlichen Gaskanal münden.

Der untere Theil ruht auf guſseisernen Platten, welche die Kasten b bilden und von Trägern c

unterstützt sind. Durch diese und die Hängeeisen d wird

der ganze untere Theil des Generators in der Schwebe gehalten; der Aschenfall ist

ganz frei und kann bequem durch 4 Thüren gereinigt werden. Die Kasten b haben rund herum Düsen, die durch das Windrohr e mit einander verbunden sind, in welchem 2 Klappen f unter 90° gegen einander versetzt durch ein Hebelwerk

einstellbar sind. Die innere und obere vordere Kante der Kästen b ist durch Wasser gekühlt. Aus dem unteren Theile des

Generators führen 3 Auslässe g, auſsen durch das Rohr

h verbunden, das Wassergas in den zweiräumigen

Erhitzer für Gas und Luft, welcher zwischen den Generatoren und dem Ofen angeordnet

ist. Die Auslässe g sind abwechselnd durch Schieber i absperrbar, welche durch die Stange k mit einander verbunden sind. Alle Klappen und

Schieber für Luft und Luftgas (im Gegensatze zum „Wassergas“), sowie für

Wasserdampf und Wassergas werden durch das Hebelwerk m,

l gleichzeitig so umgestellt, wie der Betrieb es erfordert. Die Kanäle in

dem oberen Theile des Generators sind mit einem Kasten n verbunden, in welchem sich der Schieber o

mit Hilfe der Hebel p und der Welle q bewegt. Der Dampf tritt aus dem Rohre r in den Kasten n seine

Menge wird durch ein Ventil geregelt, ebenso wie die des Windes. Unter dem Schieber

o befindet sich der Kanal s, welcher durch das Rohr t mit der Kammer

u für Luftgas in Verbindung steht. Fig. 2 und 3 stellen den

Ofen im Betriebszustande dar, in welchem in den Generator links von unten Luft, in

den Generator rechts von oben Dampf eingeleitet wird. Das in dem Generator links

gebildete Luftgas, bestehend aus Kohlensäure, Kohlenoxyd und Stickstoff, tritt oben

aus, geht durch o nach s

und durch t nach u. Das

Wassergas aus dem Generator rechts, bestehend aus Wasserstoff, Kohlenoxyd und einer

Spur von Stickstoff, wird durch g und h in den zweiräumigen Erhitzer geführt. Durch Umstellen

des Hebelwerkes werden alle Schieber, Klappen oder Ventile in den verschiedenen

Rohrleitungen gleichzeitig so umgesteuert, daſs der Wind in den Generator rechts und

der Dampf in den durch die Verbrennung erhitzten Generator links tritt.

Der in dieser Weise geführte Betrieb liefert also einen gleichmäſsigen Strom von

Luftgas in das Rohr t und von Wassergas in das Rohr h. Durch Zuführung von Luft in die Kammer u verbrennt man hier das Kohlenoxyd der Luftgase und

läſst die dadurch erzeugte Wärme der Verbrennungsproducte durch die Züge v der linken Hälfte des Erhitzers an das Wasseragas und

die Luft abgeben. Der Erhitzer (Fig. 3 und 7)

Fig. 2–7., Bd. 258, S. 406 ist aus 76mm dicken, 380mm

hohen Steinen hergestellt, welche mit zwei flachen Steinlagen abgedeckte Kanäle von

230mm Breite bilden. Dadurch, daſs die Luft

nur auf der einen und das Wassergas nur auf der anderen Seite durch den Erhitzer

geleitet wird, soll deren Vermischung, also die Möglichkeit einer Explosion

vermieden sein. Die Abhitze gelangt aus den Kanälen v

in den Schornsteinkanal w, während Wassergas und Luft,

getrennt durch die Mauer x (vgl. Schnitt nach C-D

Fig. 6),

durch den Erhitzer zum Ofen geführt werden.

Der Ofen Fig.

4 und 5 hat 4 Kanäle 1 für Wassergas, Luft und

Abhitze, welche durch die Mauern 2 getrennt sind; Gas

und Luft treten oben über dem Gewölbe her und in der Mitte zusammen in den Ofen. Die

Abhitze zieht durch die inneren Kanäle des Ofens in den Kanal, welcher auf der

rechten Seite des Erhitzers liegt, darauf durch die Züge 5 des Erhitzers durch dessen rechte Hälfte, ihre Wärme an die Luft und das

Wassergas abgebend, und endlich durch den Kanal 6 zum

Schornsteine. Das Wassergas und die Luft treffen also immer heiſsere Theile des

Erhitzers, je näher sie dem Ofen kommen. Etwaige Erneuerungen der Kanäle des

Erhitzers sollen durch Entfernung von der Sand- und Steindecke derselben ebenso

leicht und billig auszuführen sein wie die Erneuerungen der Siemens'schen Regeneratoren, d.h. der einräumigen Erhitzer. Der Raum

zwischen den Generatoren und dem Ofen, also über dem Erhitzer, soll für die

Schmelzmaterialien dienen. Der Ofenboden ruht auf einem Wagen, ist also leicht

auszuwechseln. Während der Schmelze ist derselbe durch die Träger 8 fest unter die Seitenwände und von dem Geleise

abgehoben. Durch Wegnahme einiger Keile kann der Boden wieder niedergelassen werden

und ist so auch die Anwendung eines von den saueren Seitenmauern getrennten basischen Bodens ermöglicht.

Versuche in Essen sollen ergeben haben, daſs kaltes Wassergas, mit nur etwas

erwärmter Luft verbrannt, genügende Hitze gebe, um weiche Kesselbleche zu schmelzen.

Die Verbrennung von reinem Wassergase mit hoch erhitzter Luft soll deshalb höhere

Temperaturen geben, als in einem Regenerativofen zu erreichen seien. Lürmann ist dagegen der Ansicht, daſs die Lilienberg'sche Anordnung wohl die wagerechten, nicht

aber die senkrechten Fugen anderer Winderhitzer vermieden habe und daſs, wenn kaltes

Wassergas, mit nur etwas erwärmter Luft verbrannt, genügende Hitze gebe, dann auch

die älteren zweiräumigen Winderhitzer anderer Constructeure genügen müſsten.