| Titel: | Ueber die Gewinnung von Zellstoff für Papier. |

| Fundstelle: | Band 261, Jahrgang 1886, S. 379 |

| Download: | XML |

Ueber die Gewinnung von Zellstoff für

Papier.Ueber die Darstellung von Holzzellstoff auf chemischem

Wege hat Prof. E. Hoyer eine ausführliche

Uebersichtsabhandlung im Bayerischen Industrie- und

Gewerbeblatt, Vierteljahrschrift 1885 * S. 53 ff. veröffentlicht. (Vgl.

auch Papier-Zeitung, 1885 * S. 1262 ff. Glaser's Annalen, 1885

Bd. 17 * S. 191 ff.)

(Patentklasse 55. Fortsetzung des Berichtes Bd.

258 S. 312.)

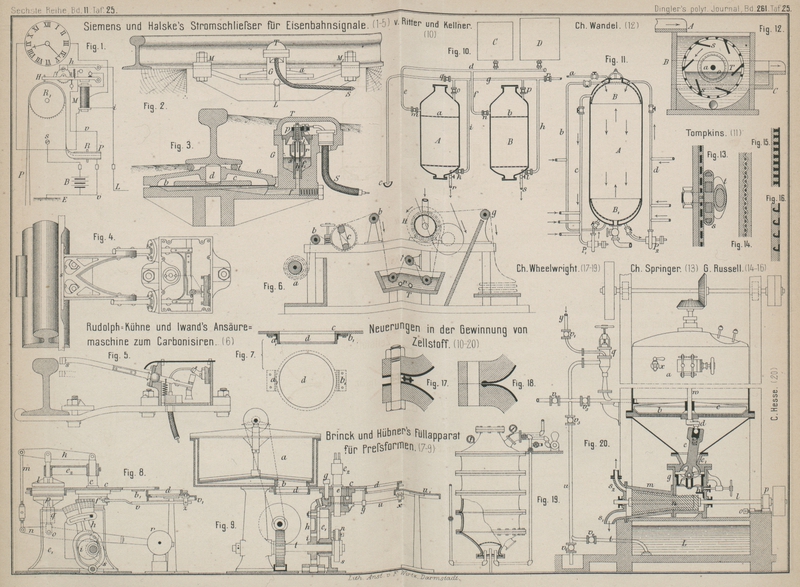

Mit Abbildungen auf Tafel

25.

Ueber die Gewinnung von Zellstoff für Papier.

In einem Vortrage über die Verwendung von Holz zur

Herstellung von Papierstoff behandelte T. A. Reid(Journal of the Society of Chemical Industrie, 1886 S. 273) hauptsächlich

das Natronverfahren.

Die Eignung der verschiedenen Holzarten wurde durch folgende

Erfahrungswerthe gekennzeichnet:Vgl. auch G. Hofmann: Papierfabrikation, 1875 S.

520.

Zellstoff

Faserlänge

Buche

38,5 Proc.

kurz

Birke

42,0

„

Hemlocktanne

37,5

lang

Pappel

41,0

mittel

Fichte

39,0

lang

Tanne

38,0

„

Nach Reid's Erfahrung soll das Kochen

des Holzes mit einer Lauge von 20 Procent des Holztrockengewichtes Gehalt an 70

procentigem Aetznatron bei einer Dampfspannung von 8at, entsprechend einer Temperatur von 171°, günstige Ergebnisse liefern.

Nach etwa 2 stündigem Kochen unter dieser Spannung wird die Lauge abgelassen und der

Kocher mit heiſsem Wasser gefüllt. Die aufgelösten Holzstückchen läſst man dann mit

der Flüssigkeit des Kochers in hölzerne Absetzgefäſse ab und wäscht darauf den Stoff

aus.

Zur Wiedergewinnung des Natrons aus den Abfallaugen soll nur die

erste Lauge verwendet werden, welche 1,09 bis 1,1 sp. G. besitzt und etwa 90 Procent

der ursprünglich benutzten Soda enthält. Die Lauge wird abgedampft (vgl. * S. 260 d.

Bd.) und dann geröstet, um die organischen Bestandtheile zu verbrennen. Man erhält

eine Soda von etwa 85 Proc. Gehalt an Na2CO3 (50 bis 53 Proc. Natron), welche noch etwas

Natriumsulfat und Sulfit enthält. Diese Soda wird zu einer Lauge von 1,1 sp. G.

gelöst und mit Kalk kausticirt. Auf diese Weise gehen allerdings die organischen

Bestandtheile der Lauge für eine Verwerthung (vgl. 1885 258 334. 1886 261 275) verloren. Besser wäre

wohl eine Destillation der abgedampften Masse in Retorten, wobei Essigsäure u. dgl.

gewonnen werden könnten. Im Durchschnitte werden aus den Laugen etwa 80 Procent des

benutzten Alkalis wiedergewonnen, was die Kosten für dasselbe um etwa 50 Proc.

verringert.

Reid macht noch folgende Angaben über

die Herstellungskosten von Zellstoff aus Holz und aus

Espartogras:

Holz

3t Holz

zu 25 M. für 1t

75,00 M.

Mechanische Bearbeitung, 7,50 M. für 1t

22,50

Aetznatron, 25 Proc. des Holzgewichtes, 20

M. für 100k

150,00

Waschen, Bleichen u.s.w., 5 M. für 1t

15,00

––––––––

262,50 M.

20 Proc. unvorhergesehene Kosten

52,50

––––––––

315,00 M.

50 Proc. des Sodawerthes

wiedergewonnen

75,00

––––––––

240,00 M.

1t

Natron-Holzzellstoff kostet also 240 M., wenn angenommen wird, daſs das Holz nur ⅓

seines Gewichtes Zellstoff ergibt.

Espartogras, wobei angenommen wird, daſs dasselbe die Hälfte

seines Gewichtes Zellstoff ergibt:

2t

Esparto zu 120 M. für 1t

240,00 M.

Mechanische Behandlung, 5 M. für 1t

10,00

Aetznatron, 10 Proc. des

Espartogewichtes

40,00

Waschen, Bleichen u.s.w., 3 M. für 1t

6,00

––––––––

296,00 M.

10 Proc. unvorhergesehene Kosten

29,60

––––––––

325,60 M.

50 Proc. Soda wiedergewonnen

20,00

––––––––

1t Esparto-Zellstoff kostet daher

305,60 M.

Carl Ferd. Dahl in Danzig (Oesterreichisch-Ungarisches

Patent vom 19. Oktober 1884) gibt ein Verfahren zur Gewinnung von Zellstoff aus Holz, Stroh, Alfa u.s.w. durch Kochen mit

einer Lösung, welche Natriumsalze in vier verschiedenen

Verbindungen, als schwefelsaures und kohlensaures Natron, Natronhydrat und

Schwefelnatrium, enthält, ferner ein Verfahren zur Bereitung der Kochlösung

aus schwefelsaurem Natron und dem aus den Kochlaugen wiedergewonnenen gleichen

Stoffe durch Kochen mit Kalk an. Das Kochen wird in schmiedeisernen Gefäſsen ohne

Bleiauskleidung unter Dampfdruck vorgenommen und erfordern 100k mitteltrockenes Kiefernholz etwa 26k, Stroh, Alfa und Esparto 10 bis 12k obiger Salze in Lösung.

Kiefern-, Fichten- und Tannenholz erfordern 5 bis 10at Dampfdruck, wobei die Stärke der Natriumsalzlösung 6 bis 14° B., die

Kochzeit 30 bis 4 Stunden beträgt. Stroh, Alfa und Esparto erfordern 2 bis 5at Dampfdruck, Stärke der Natriumlösung 5 bis 8°

B. und eine Kochdauer von 8 bis 3 Stunden.

Nach beendeter Kochung wird die braunschwarze Lauge behufs späterer Wiedergewinnung

der Natriumsalze in eiserne Behälter abgeblasen, der zurückbleibende Zellstoff

entweder im Kocher, in Shanks'schen Kästen o. dgl. mit

warmem Wasser ausgewaschen, im Holländer in bekannter Weise zu Papierbrei

verarbeitet und mit Chlorkalklösung gebleicht. Die Farbe des ungebleichten Stoffes

ist graugelblich, die des gebleichten Stoffes hochweiſs oder schwach, aber rein

gelblich, je nach dem Grade der Bleiche.

Zur Darstellung der Natriumlösung dient schwefelsaures

Natron (Natronsulfat). Das Sulfat wird, in Wasser aufgelöst, mit 20 bis 23 Proc.

gebranntem Kalk gekocht. Die in dieser Weise bereitete Lauge ist schon zum Kochen

brauchbar, erhält jedoch ihre richtige Zusammensetzung durch Zugabe der aus der

Sulfatlösung nach dem Kochprozesse wiedergewonnenen Salze. Die gebrauchte Lauge wird

zur Wiedergewinnung im Abdampfofen eingedickt, stark calcinirt und nach

stattgefundener Entgasung aus dem Ofen gescharrt, dann ausgewaschen und die Lösung

zum Bereiten neuer Lauge verwendet. Zur Gewinnung reiner Salze ohne

Kohlenbeimischung zieht man die eingedickte Lauge aus dem Abdampfofen heraus und

läſst dieselbe im Schmelzofen bei dunkler Rothglut abbrennen. Die geschmolzene Masse

nimmt nach dem Erkalten eine rothbraune Färbung an, ist in Wasser leicht löslich und

hat annähernd folgende Zusammensetzung: 16 Proc. schwefelsaures Natron, 50 Proc.

kohlensaures Natron, 20 Proc. Natronhydrat, 10 Proc. Schwefelnatrium, 4 Proc.

verschiedene unwesentliche Stoffe. Diese Zusammensetzung ist sehr veränderlich, je

nach den Eigenschaften des gekochten Materials, jedoch ohne die auflösende Kraft der

daraus später hergestellten Lösung zu beeinträchtigen.Das wiedergewonnene Salz ist baldmöglichst aufzulösen oder den Einflüssen der

atmosphärischen Luft zu entziehen. Durch den Koch- und

Wiedergewinnungsprozeſs gehen 10 bis 15 Procent der in Lösung gewesenen

Salze verloren. Im gewöhnlichen Betriebe ersetzt man bei der Laugenbereitung

den Verlust durch schwefelsaures Natron. Es kommen zur Auflösung 85 bis 90

Proc. wiedergewonnenes Salz, 15 bis 10 Proc. Sulfat, welche Mischung, mit 20

bis 23 Proc. gebranntem Kalk gekocht, die richtige Lauge gibt.Bei 10 Proc. Verlust nimmt man zur Bereitung der Kochlauge eine abgeklärte,

Wasser haltige Lösung, in welcher 90k

wiedergewonnenes Salz enthalten sind, setzt 10k Sulfat zu und kocht die Lösung, in welcher 100k Salze in vorbeschriebenem Verhältnisse

enthalten sind, mit 20k gebranntem

Kalk.Beträgt der Verlust 15 Proc., so kommen auf 85k wiedergewonnenes Salz 15k

Sulfat, welche mit 23k Kalk gekocht

werden.Bei 20 Proc. Verlust gelangen 80k

wiedergewonnenes Salz, 20k Sulfat zur

Auflösung, die man mit 25k Kalk

zusammenkockt.Will man 25 Proc. Sulfat zusetzen, so kommen 75k wiedergewonnenes Salz, 25k

Sulfat und 28k gebrannter Kalk zur

Auflösung. Bei gleichmäſsigem Betriebe soll die äuſserste Grenze des

Zusatzes an Sulfat 30 Proc. betragen: 70k

wiedergewonnenes Salz, 30k Sulfat, 32k gebrannter Kalk.

Das Verhältniſs der in der Kochlösung enthaltenen Salze ist durchschnittlich: 37

Proc. schwefelsaures Natron, 8 Proc. kohlensaures Natron, 24 Proc. Natronhydrat, 28

Proc. Schwefelnatrium, 3 Proc. verschiedene Verbindungen. Diese Zusammensetzung ist

sehr veränderlich, je nach den Eigenschaften des zu kochenden Materials. Die

Ueberführung des bekannten Soda- bezieh. Natronhydrat-Verfahrens in das beschriebene

Sulfatverfahren geschieht in der Weise, daſs man bei der Laugenbereitung den Verlust

des Natronhydrates durch Sulfat statt durch Soda ersetzt und dann allmählich mit dem

Schwinden des Hydrates die Zugabe an Kalk beim Kochen der Lösung von 45 Proc. auf 20

bis 23 Proc. herabmindert.

Bei dem Natron-Verfahren zur Herstellung von Zellstoff

will C. A. Hesse in Dampfsägewerk Zellwald bei Siebenlehn in Sachsen (* D. R. P. Nr. 35854 vom 15. August 1885) die chemische Behandlung und darauf folgende mechanische Bearbeitung in einem Apparate vornehmen. Die hierzu benutzte Verbindung eines Kochers mit den Mahlvorrichtungen für die weich gekochten

Holzstücke veranschaulicht Fig. 20 Taf. 25. Der

stehende cylindrische Kochkessel a besitzt einen

Siebboden b, über welchem das auf der Achse w befestigte Schaufelkreuz c wegstreicht und dabei die weichen Holzstücke durch die Oeffnungen des

Bodens drängt. Am unteren Ende der Achse w sitzt eine

Kurbel d, welche den Quetschklotz e an der Wand des Trichters e1 herumführt (vgl. Motte's Mörsermühle 1878 227

* 57), wodurch die kleinen Holzstückchen zerdrückt werden. Der Klotz e stützt sich auf einen Kugelzapfen und letzterer ist

in der Höhe verstellbar, um sowohl das Zerquetschen zu regeln, als den Kocher unten

abzuschlieſsen. Hierzu liegt das den Zapfen tragende Kreuz f mit seinem nach einer Schraubenlinie geformten Rande auf einem gleich

geformten Absatze des Cylinders g auf. Wird das Kreuz

f mittels des Zahnrades h verdreht, so bewegt sich f und damit der

Kugelzapfen auf und ab. Damit dabei die Zähne von h

nicht aus der Verzahnung des Kreuzes f treten, verläuft

die Verzahnung des Rades h spiralförmig. Auf der

wagerechten, in dem Lager p unverschiebbar gehaltenen

Achse l sitzt der mit gewundenen Riffelungen versehene

Kegel n, welcher sich in einem gleich geriffelten

Hohlkegel m dreht. Durch die Verschiebung des Lagers

p mittels der Schraube o kann der Zwischenraum der Mahlflächen von n

und m verändert werden. Von den mit dem

Dampfstrahlapparate q verbundenen Rohrleitungen führt

t in den Laugenbehälter L,

u nach einem Abfluſskanale und y nach dem

Dampfkessel.

Das Verfahren mit diesem Apparate

soll nun folgendermaſsen verlaufen: Nachdem der Kocher a mit zerkleinertem Holze angefüllt und die Halbkugel des Quetschwerkes

dampfdicht gegen den Kugelsitz geschraubt ist, öffnet man die Ventile v1, v2, v3 und treibt mittels

des Dampfstrahlapparates q die Lauge aus dem Behälter

L in den Kocher, bis dieselbe durch den Hahn x ausflieſst, welcher darauf sammt den Ventilen v2 und v3 geschlossen wird.

Durch weitere Einführung des Dampfes wird die Lauge eine Zeit lang im Kochen

erhalten und dann durch die Ventile v3, v5 und v2 abgelassen. Hiernach wird Ventil v5 und v6 geschlossen, Ventil

v1 und v4 geöffnet und mit dem

Dampfstrahlapparate ein Gemisch von Dampf und heiſser Luft, deren Temperatur weit

über der Temperatur des gesättigten Dampfes liegt, eingeführt. Der auf diese Weise

überhitzte Dampf von etwa 5at Spannung soll

leichter in die Zellen des Holzes eindringen und die verholzten Zellwände auflösen.

Sobald eine entnommene Probe zeigt, daſs das Holz genügend aufgeschlossen ist, wird

der Klotz e etwas niedergelassen und das Quetschwerk

sowie der Kegel n in Umdrehung versetzt. Die Holzstücke

werden nun von dem Rührer c durch die Löcher im Boden

b hindurchgedrängt und fallen durch den Trichter in

das Quetschwerk, wo sie vollständig zerquetscht durch das Kreuz f zum Kegel n gelangen.

Die zwischen diesem Kegel n und dem Mantel m zerfaserte dickbreiige Masse wird durch den Stutzen

s1 hinausgedrückt.

Durch die Leitung s2

tritt der Dampf aus, welcher noch zur Heizung des Trockenraumes verwendet werden

kann.

Bei Herstellung von Zellstoff mittels Sulfiten soll bei

dem Verfahren von Eugen Baron Ritter und Karl

Kellner in Podgora bei Görz, Oesterreich (Nordamerikanisches Patent Nr.

329214 vom 27. Oktober 1885) zur vollen Ausnutzung der

Säuren (vgl. 1884 252 327) dieselbe in zwei oder

mehreren zusammen arbeitenden Kochern nach einander benutzt werden. In Fig. 10 Taf.

25 sind A und B zwei

Kocher aus Eisen mit innerem Bleimantel. Der Behälter C

enthält die Lösung von Schwefligsäure, der Behälter D

frisches Wasser. Ein Rohr d führt von C und D durch Abzweigungen

e und f mit Ventilen

m und n in die beiden

Kocher; die Rohrzweige e und f münden ein wenig über den Gittern a und b, welche das Holz in die Flüssigkeit getaucht halten.

Das Rohr g steht nach rechts mit einem Dampfkessel und

einem Kessel mit Schwefligsäure in Verbindung und endigt links bei c in eine Abfluſsrinne. Das Rohr g hat zwei Abzweigungen i

und h, welche in den Bodentheil der Kocher treten, wo

sie mit Ventilen k und l

verschlossen sind. Auſserdem hat das Rohr g zwei

Abzweigungen o und p,

welche ebenfalls Ventile haben und oben in den Kochern enden. Zum Entleeren der

Kocher dienen die Ablässe r und s.

Zur Erklärung des Arbeitsvorganges sei angenommen, der Kocher A enthalte Holz, welches schon der Einwirkung von 2 mal gebrauchter

Säurelösung unterliegt, während der Kocher B mit

frischem Holze gefüllt ist. Man öffnet die Ventile m, k

und l, während die Ventile n,

o, p, q und r geschlossen bleiben. Die frische

Lösung läuft also durch das Rohr e nach A und drängt die dort gebrauchte Lösung durch die

Röhren i, g und h in den

Kocher B. Wenn A mit

frischer Lösung gefüllt ist, wird das Ventil m

geschlossen und r geöffnet, worauf Dampf durch die

Rohre i und h in beide

Kocher eintritt und auf das Holz einwirkt. Wenn das Kochen in B beendet ist, wird das Ventil r wieder geschlossen und die Ventile p und

q geöffnet. Die Schwefligsäure und der Dampf werden

durch p und das Rohr g in

die Abfluſsleitung c geblasen oder behufs

Wiederverwendung in geeigneten Apparaten behandelt. Hierauf wird alle Flüssigkeit

durch Ablaſs s aus dem Kocher B entfernt, in welchem sich jetzt nur noch theilweise aufgelöstes Holz

befindet. Die Lösung vom Kocher A wird dann durch

Zulassen von frischem Wasser aus dem Behälter D auf dem

früheren Wege in den Kocher B getrieben und ist jetzt

einmal benutzte Lösung. Darauf wird das Kochen wiederholt, dann die Röhren e, o und i abgesperrt, der

Kocher A geleert und mit frischem Holze gefüllt. Von

jetzt ab wiederholt sich das Verfahren, nur tauschen die beiden Kocher die

Rollen.

Nach einem zweiten Patente Nr. 329215 der Genannten soll das Auflösen des Holzes und das Bleichen der

erhaltenen Fasern in den Kochern wie bisher getrennt, jedoch in einem ununterbrochenen Vorgange ausgeführt werden. Um aus

Holz sehr weiſse und starke Fasern zu erhalten, soll dasselbe in senkrecht stehenden

Kesseln, welche die lösende Flüssigkeit enthalten, eingeweicht und vor der Erhitzung

Schwefligsäure so lange

eingepreſst werden, bis ein Druck von wenigstens 2at erreicht ist. Dann erst wird entweder Dampf oder Dampf mit

Schwefligsäure gemischt unter einer Temperatur über Siedehitze längere Zeit

eingeleitet, bis die Spannung etwa 3 bis 5at

erreicht hat. Hierdurch erfolgt zunächst Auflösung des Holzes, dann Bleichen der

Faser. Der Stoff wird weiſs, enthält keine harten Bestandtheile und kann weiter

verarbeitet werden, ohne einen Knotenfänger zu gebrauchen. Der Kochprozeſs dauert

etwa 14 bis 18 Stunden; doch kann derselbe bei niedrigem Drucke bis auf 36 Stunden

verlängert werden. Zur Ausführung des Verfahrens werden wie vorher zwei oder mehrere

zusammenarbeitende Kocher benutzt; bei hartem Holze werden Drehkocher empfohlen.

Zur Herstellung von Zellstoff nach dem Sulfit- oder nach

dem Natronverfahren benutzen J.

D. Tompkins in Nassau, J. Arkell in

Canajoharie und Ch. Wetherwax in Albany

(Nordamerikanisches Patent Nr. 340640) einen stehenden

cylindrischen, oben und unten kugelförmig geschlossenen Kocher A (Fig. 11 Taf. 25), welcher

oben und unten einen Siebboden B und B1 besitzt. Die Wirkung

der verschiedenen zur Anwendung kommenden Flüssigkeiten soll erhöht und damit der

Prozeſs beschleunigt werden durch eine abwechselnd nach

beiden Richtungen erfolgende StrömungUm in Holzkochern eine Strömung der Kochflüssigkeit zu erzeugen, benutzen Gebrüder Körting in Hannover, wie Prof. Hoyer im Bayerischen

Industrie- und Gewerbeblatt, 1885 * S. 80 berichtet, einen Injector, welcher an der Seite des Kochers

stehend angebracht wird und dessen Ein- und Auslauf durch Rohre mit dem

Boden und Deckel des Kochers in Verbindung steht. Durch Einlassen von Dampf

von mindestens 1at Ueberdruck über die

Kesselspannung wird dann eine Strömung der Flüssigkeit im Kocher von oben

nach unten hervorgerufen. derselben. Hierzu sind zwei Flügelpumpen P1 und P2 bestimmt, welche

durch Rohrleitungen c und d so mit den Hohlräumen unter den Siebboden B

und B1 in Verbindung

stehen, daſs die Pumpe P1 eine Strömung von unten nach oben, die Pumpe P2 eine Strömung von oben nach unten in

dem Kocher A erzeugt. Durch Wechsel weises Ein- und

Ausrücken der beiden Pumpen P1 und P2 wird

die Strömungsrichtung nach Ablauf bestimmter Zeiten immer geändert. In die Leitungen

c und d der Pumpen

führen gleich die Zuleitungsrohre für die verschiedenen Flüssigkeiten. Durch das

Rohr b wird Dampf in die Hohlräume der Boden behufs

Reinigung der Sieböffnungen geblasen. Die Dampfzuleitung in den Kessel A erfolgt durch das Rohr a. Das Steigrohr d der Pumpe P2 läuft in ein im

oberen Bodenraume liegendes rundes Siebrohr aus.

Das Holz, Stroh u. dgl. wird in den Kessel A durch das

obere Mannloch gefüllt und zuerst mit heiſsem Wasser ausgewaschen; hierauf nimmt die

Behandlung mit der Lauge oder Säure ihren Anfang, wobei hauptsächlich eine Strömung

von unten nach oben eintreten soll. Nach dem Auswaschen des gelösten Holzes mit

heiſsem Wasser wird dann gleich das Bleichen ebenfalls in dem Kocher A vorgenommen.

In Bezug auf die Einrichtung der Kocher für das

Sulfitverfahren sind folgende Neuerungen zu verzeichnen.

Ch. S. Wheelwright in Providence (Nordamerikanisches

Patent Nr. 337720 und Nr. 337721) setzt einen Kocher

aus unter einander durch eine groſse Zahl Schrauben verbundenen Ringstücken zusammen (vgl. Fig. 19 Taf. 25).

Besonders zu erwähnen ist die Befestigung der Bleiauskleidung an den

Verbindungstellen der Ringstücke. In Fig. 17 Taf. 25 ist ein

Bleiring von H-förmigem Querschnitte, dessen Hohlräume mit Gummi ausgefüllt sind,

zwischen die Flanschen gelegt, so daſs der innere Druck im Kessel mit abdichtet.

Nach Fig. 18

werden die Ränder der Bleibleche einfach umgebördelt in Spuren an den Flanschen

gelegt und beim Zusammenschrauben fest auf einander gepreſst. Die Einbiegung der

Ringstücke nach innen und die damit erhaltene gebogene Lage der Bleibleche dürfte

dem gröſseren Ausdehnungsbestreben derselben gegenüber den eisernen Ringen Rechnung

tragen und dadurch einem Aufreiſsen der Bleiverkleidung an den Trennungsstellen der

Bleche wirksam entgegen wirken.

Ch. E. Ball in New-York (Nordamerikanisches Patent Nr.

336078) läſst die Bleiauskleidung von der eisernen

Blechwand des Kochers etwas abstehen und stützt die

erstere durch am Bleibleche vorstehende Rippen oder Stehbolzen. Der Raum zwischen

dem Blei- und Eisenmantel wird mit Dampf gespeist; jedoch findet die Heizung der

Lauge im Kocher durch unmittelbare Einleitung von Dampf statt. Um Zerstörungen des Eisenmantels durch in dem

Zwischenräume des Doppelmantels vermöge Undichtheiten der Bleiauskleidung sich

ansammelnde Lauge rechtzeitig vorzubeugen, ist durch

diesen Zwischenraum an der tiefsten Stelle desselben der Leitungsdraht einer elektrischen Batterie gelegt, welche beim Drücken eines

Knopfes eine Glocke zum Ertönen bringt. Durch die zeitweise erfolgende Schlieſsung

des Batteriestromes hat man ein Mittel, das Vorhandensein von Lauge nachzuweisen, da

dieselbe den schwachen Leitungsdraht bald durchfriſst und dann die Glocke nicht mehr

ertönt. (Vgl. auch Ball * D. R. P. Nr. 36976 vom 16.

Februar 1886.)

Auf gleiche Weise wie J. Makin (vgl. 1885 258 318) will auch G. W.

Russell in Lawrence (Nordamerikanisches Patent Nr. 341434) Blei-platten für Sulfitkocher-Auskleidungen herstellen.

Um dabei die mit der Eisenplatte auf einer Seite verbundene Bleidecke gegen ein

Loslösen besser zu sichern, erhält nach Fig. 15 und 16 Taf. 25 die

Eisenplatte mit Köpfen versehene Stifte oder dieselbe wird einem Reibbleche ähnlich

gelocht und die erzielten Schuppen hakenförmig umgebogen. Nach einem zweiten Patente

Nr. 341435 soll ein Drahtgewebe mit Blei umgössen

werden (vgl. Fig.

14).

Zur Befestigung solcher Bleifutterplatten in den

Kochern, welche, wenn die letzteren cylindrisch sind, mittels verlötheten Ringen

erfolgt, benutzt Ch. Springer in Boston (* D. R. P. Nr.

35112 vom 22. August 1885) durch Schrauben festgehaltene Leisten, daher diese Art

der Befestigung namentlich für kugelförmige Kocher berechnet sein

dürfte. Wie in Fig.

13 Taf. 25 veranschaulicht ist, werden die Fugen zwischen den einzelnen

Platten mit Asbest o. dgl. ausgefüllt und dann von auf Makin'sche Art verbleiten Metallstreifen s

überdeckt, welche durch die mit verbleiten Köpfen versehenen Schrauben t festgehalten werden.

Den von A. Leonhardt angegebenen Apparat zum Reinigen von Sulfit-Zellstoff (vgl. 1885 258 318) hat Prof. Mitscherlich in Freiburg

i. B. in Nordamerika unter Nr. 344323 patentirt erhalten. Hiernach erhält das

Schwimm sieb längliche Oeffnungen und der aus dem Stoffabsonderer kommende, ziemlich

trockene Stoff soll auf einem endlosen Bande nach einer Bütte geleitet, dort

nochmals mit Wasser verdünnt und dann zur Entwässerung auf eine Langsiebmaschine

gebracht werden. Von der letzteren wird die erhaltene Stoffbahn zwei

Trockencylindern zugeführt, um nach einem abermaligen Auspressen zwischen einem

Walzenpaare aufgewickelt zu werden. Die Eisentheile des Apparates sind zu verbleien,

da sonst der Stoff gefärbt wird, indem die immerhin noch vorhandenen Säurespuren das

Eisen angreifen, auch wenn das Wasser selbst nicht Eisen haltig ist.

Zum Sortiren des zerquetschten Zellstoffes von

Asttheilchen u. dgl. bringt Ch. Wandel in Reutlingen

den in Fig.

12 Taf. 25 im Durchschnitte dargestellten Apparat zur Ausführung, welcher im Wesentlichen einem rotirenden

Knotenfänger gleicht und sich nach der Papierzeitung,

1886 * S. 1070 bereits verschiedentlich bewähren soll. In dem Troge B, in welchen die Zellstoffmasse bei A zuläuft, dreht sich, vollkommen in derselben

eintauchend, der mit durchgehender Achse a versehene

Siebcylinder T ohne Schüttelung mit 40 bis 50 Umgängen

in der Minute, also ziemlich rasch. Durch die feinen, bis zu 0mm,3 weiten Schlitze des Siebcylinders dringen die

Fasern mit der Flüssigkeit in das Innere des Cylinders und laufen aus demselben

seitlich bei o in die Rinne C ab, um aus dieser auf die Entwässerungsmaschine zu gelangen. Im Inneren

des Cylinders T sind Schaufeln s angebracht, welche den Durchgang durch die Siebfläche wesentlich

unterstützen sollen.

Tafeln