| Titel: | Technisch-chemische Verfahren und Apparate. |

| Autor: | Sachse |

| Fundstelle: | Band 268, Jahrgang 1888, S. 559 |

| Download: | XML |

Technisch-chemische Verfahren und

Apparate.

(Patentklasse 12. Fortsetzung des Berichtes Bd.

267 S. 315.)

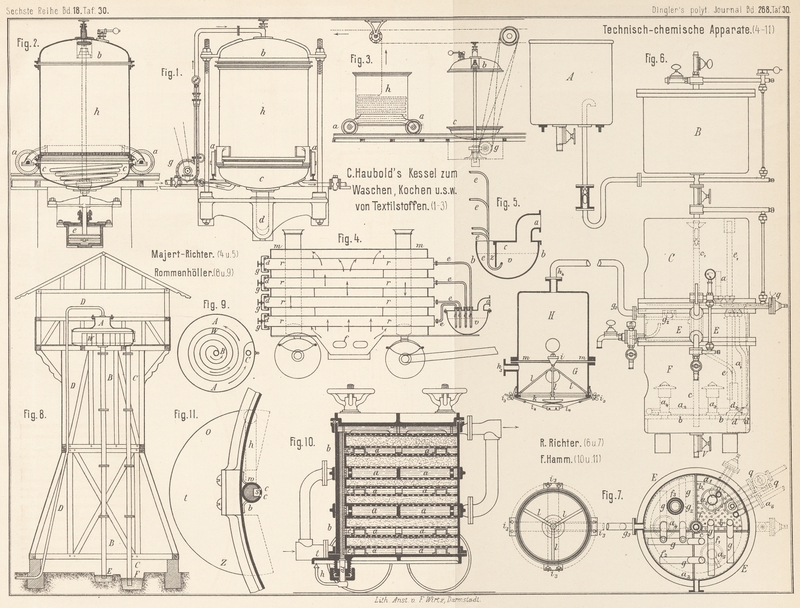

Mit Abbildungen im Texte und auf Tafel 30.

Technisch-chemische Verfahren und Apparate.

Auſser den von W. Majert und G.

Richter im Patent Nr. 39898Vgl. 1887 266 374. angegebenen Körpern

soll sich nach Angabe des Zusatzpatentes (* D.R.P. Nr. 42488 vom 20. Juli 1887) noch

besonders ein Gemisch von Zinkstaub mit abgebundenem (hydratisirtem) Cement, Bauxit,

Thonerdehydrat, Wasserhaltigem Alkalithonerdehydrat, Natronhydrat oder Kalihydrat,

einem Gemisch vorstehend genannter Körper unter einander oder mit den im Patent Nr.

39898 aufgeführten Hydraten zur Entwickelung von

Wasserstoffgas auf trockenem Wege eignen. Man mischt diese Körper in

solchen Mengen mit Zinkstaub, daſs auf 1 Molekül Zinkstaub 1 Molekül chemisch

gebundenes (Hydrat-) Wasser kommt. Anstatt das Kalkhydrat von dem nicht chemisch

gebundenen Wasser durch Erhitzen zu befreien, stellt man zweckmäſsig kein freies

Wasser enthaltendes Kalkhydrat dadurch her, daſs man das freies Wasser enthaltende

Kalkhydrat mit so viel fein gemahlenem Aetzkalk mischt, daſs auf 1 Molekül freies

Wasser 1 Molekül Aetzkalk vorhanden ist. Die Mischung wird wiederum in Blechhülsen

eingefüllt (Patronen) angewendet.

Es hat sich in der Praxis als vortheilhaft erwiesen, an Stelle des durch das Patent

Nr. 39898 geschützten Apparates einen continuirlich wirkenden Apparat anzuwenden.

Eine Anzahl Röhren r (Fig. 4 Taf. 30) befinden

sich in einem durch die Feuerung f heizbaren, mit

Mantel m

umschlossenen Raum.

Jedes einzelne Rohr trägt ein Ableitungsrohr e und ist

an der entgegengesetzten Seite durch den Verschluſsdeckel d und die Bügelschraube g verschlossen. Die

Ableitungsröhren e münden in eine Vorlage v. In dieser tauchen dieselben in Wasser und werden

durch dasselbe verschlossen. Das entwickelte Gas muſs das Wasser passiren und

gelangt dann durch das Rohr a nach seinem

Verwendungsort. Fig.

5 zeigt eine andere Vorlage; dieselbe ist durch die Zwischenwand z in zwei Theile getheilt. Theil b ist offen, während Theil c geschlossen und mit dem Ableitungsrohr a

versehen ist. Die von den Entwickelungsröhren r

abführenden Röhren e sind unter Wasser derartig ⋃-förmig gebogen, daſs das entwickelte Gas in den

geschlossenen Theil c der Vorlage gelangt. Auf diese

Weise ist jedes einzelne Rohr unabhängig von einem anderen und kann daher für sich

geöffnet, entleert und neu beschickt, ja selbst im Nothfalle durch ein neues Rohr

ersetzt werden.

Ein neues Verfahren zur Darstellung von Wasserstoff unter

gleichzeitiger Wiederbildung der benutzten Chlorwasserstoffsäure gibt Franz Konther in Berlin (* D.R.P. Nr. 42456 vom 20.

März 1887) bekannt. Derselbe zerlegt die durch Einwirkung von Salzsäure auf

metallisches Eisen entstehende Eisenchlorürlösung durch rasche und starke Erhitzung

in Chlorwasserstoff, Wasserstoff und Eisenoxydoxydul, von denen das erstgenannte

Product nach Zusatz von Wasser von Neuem auf metallisches Eisen einwirkt, so daſs

mit einer einmal gegebenen Menge Salzsäure theoretisch unbegrenzte Mengen

Wasserstoff erzeugt werden können. Zur Ausführung des Verfahrens bringt man in einen

entsprechend geformten Behälter A (Textfig. 1) metallisches Eisen etwa in Form von Dreh

Spänen und setzt Salzsäure in genügender Menge zu. Die Wasserstoffentwickelung

beginnt und steigert sich mit Erhöhung der Temperatur. Das Gas tritt durch a aus und kann, eventuell gewaschen und getrocknet,

beliebig verwendet werden. Das Entwickelungsgefäſs A

trägt an seinem unteren Ende ein Uebersteigrohr C,

welches mit dem Dreiwegehahn d versehen ist. Die

Ausfluſsöffnungen e dieses Rohres C müssen ein wenig unter dem Niveau der Säure im

Entwickelungsgefäſse liegen.

Fig. 1., Bd. 268, S. 560

Die aus denselben continuirlich austretende Eisenchlorürlösung

gelangt nun in einen aus Eisen, Kupfer oder gebrannter Masse bestehenden Behälter B, der durch eine Feuerungsanlage mindestens in seinen

unteren Theilen zum Glühen erhitzt ist. Bei der Berührung der niederrieselnden

Flüssigkeit mit den stark erhitzten Wandungen von B

zerfällt die Eisenchlorürlösung sofort nach der Gleichung: 3 FeCl2 + 4 H2O = Fe3O4 + 6 HCl + H2. Das Eisenoxyduloxyd sammelt sich auf dem Boden

des Zersetzers an und rutscht allmählich nach der tiefsten Stelle desselben und kann

von dort durch ein Mannloch h entfernt werden. Die Gase

gelangen in eine Kühlvorrichtung EDg, in welche durch

f Wasser zugeleitet wird. Das Kühlrohr D ist nach A hin geneigt.

Die condensirte Salzsäure wird dadurch in den Entwickler auf das metallische Eisen

zurückgeleitet. Der Wasserstoff strömt aus dem Kühlrohr durch den Entwickler und

gelangt mit dem dort entwickelten Wasserstoff durch das Rohr a zur Verwendung. Auf diese Weise vollzieht sich der Prozeſs

coutinuirlich, und man hat nur nöthig, für den Ersatz des aufgelösten Eisens und des

entsprechenden Wasserquantums zu sorgen.

Zum Zweck, beliebige unter geringem Druck entwickelte Expansivgase für technische

Zwecke tauglich und verwendbar zu machen, hat Reinhold

Richter in Halle a.S. einen Gasapparat (*

D.R.P. Nr. 41980 vom 19. September 1886) construirt, der vielfach Aehnlichkeit mit

dem von demselben Erfinder bereits im * D.R.P. Nr. 35121Vgl. 1886 261 * 259. beschriebenen

Gasentwickelungsapparat zeigt. Die zur Entwickelung der betreffenden Gasart dienende

Substanz ruht auf dem Siebboden b des Entwicklers F (Fig. 6 und 7 Taf. 30); der

Säurezufluſs nach dem Entwickler erfolgt aus dem Mischgefäſs A durch Vorrathsgefäſs B und Säuregefäſs C mittels des Rohres a,

welches zunächst aus dem Apparat heraustritt, in Form eines Schlangenrohres einen

Vorwärmer durchläuft und als Rohr a6

a1 wieder in den

Apparat eintritt. Das Rohr a1 endigt im Entwickler F oberhalb des

Siebbodens in ein daselbst gelagertes Ringrohr a2, welches wieder mit den Säureausfluſsstutzen a3, a4 und a5 communicirt. Durch

die letzteren flieſst die vorgewärmte Säure auf die auf dem Siebboden b gelagerte Entwickelungssubstanz, z.B. Eisendrehspäne

u.s.w. Zwischen dem Säuregefäſs C und dem Entwickler

F ist der die vier Kammern f1, f2 und f3 bildende Kammercylinder E angeordnet (Fig. 7). Die Kammer f ist nach unten, dem Entwickler F zu, offen, so daſs das hier entwickelte Gas nach f und von dort durch Rohrverbindungen g in die Waschkammern f1 und f2 und dann in die Trockenkammer f3 gelangt. Durch das

Kugelventil g2 der

Leitung g3 und durch

Rohr h4 tritt das Gas

in den Gasdruckregulator HG ein, dessen Abfluſsventil

i im Boden m durch die

Gummimembran k nebst Führung l gehoben und gesenkt wird. Die Regulirung des Druckes dieser Membran

erfolgt durch Anziehen der Federn t4 mittels der Schrauben i3; durch Rohr h3 wird das Gas seiner Verwendungsstelle

zugeführt. Rohr cc1 und

Rohr ee1 dienen zur

Druckausgleichung zwischen dem Entwickler F und dem

Säuregefäſs C. Die unter der Haube d2 in schräger Lage

unter dem Siebboden b des Entwicklers F angebrachten Elektroden d setzen ein Läutewerk q in Alarm, wenn durch

starken Ueberdruck in C die Luft in der Haube d2 durch die

Säureflüssigkeit so weit zusammengedrückt wird, daſs die Flüssigkeit den Strom

zwischen den beiden Elektroden d schlieſst. Das

stärkere Signal des Läutewerkes läſst die Nothwendigkeit der Druckausgleichung

zwischen den Gefäſsen C und F erkennen, während das schwächere Signal den Zeitpunkt markirt, zu

welchem die Zuführung frischer Säureflüssigkeit aus B

bezieh. A nach C und ein

theilweises Ablassen der unter dem Zwischenboden b

angesammelten verbrauchten Säureflüssigkeit durch Ventil V vorzunehmen ist.

Zur Gewinnung von Gasen aus Flüssigkeiten, speciell zur Entgasung Kohlensäure haltiger Flüssigkeiten wird von C.G. Rommenhöller und Ed.

Luhmann in Obermending a. Laacher See (* D.R.P. Nr. 42487 vom 19. Mai 1887)

der in Fig. 8

und 9 Taf. 30

dargestellte continuirlich arbeitende Entgasungsapparat

beschrieben, bei welchem die Entgasung durch Druckverminderung bewirkt wird.

E (Fig. 8 Taf. 20) ist die

Zufluſsrinne, F die Abfluſsrinne der zu entgasenden

Flüssigkeit. Das Niveau der Zufluſsrinne E liegt etwas

höher als dasjenige der Abfluſsrinne F. Von beiden

Rinnen führt eine Rohrleitung B und C nach einem erhöht liegenden Gefäſs A, welches nach auſsen hin luftdicht abgeschlossen ist

und mit einer Evacuirungsvorrichtung (Luftpumpe, Dampfstrahlgebläse u. dgl.) durch

Leitung D in Verbindung steht. Im Gefäſs A befindet sich eine spiralförmig gewundene Scheidewand

W (Fig. 9), so daſs das durch

das Gefäſs A geführte Wasser gezwungen ist, einen

möglichst langen Weg zurückzulegen und die Flüssigkeit möglichst lange der

Einwirkung des Vacuums ausgesetzt bleibt. Wird beim Ingangsetzten des Apparates im

Kessel A durch die angeschlossene

Evacuirungsvorrichtung ein Vacuum erzeugt, so steigt in den beiden Rohren B und C, deren untere

Enden in das Wasser der Zu- und Abfluſsrinne E bezieh.

F eintauchen, das Wasser in die Höhe und gelangt in

das Entgasungsgefäſs A. Sobald die angesaugten

Flüssigkeitssäulen im Gefäſs A zusammentreffen, wirken

die beiden Rohre B und C

wie ein groſser Heber und die Luftpumpe hat dann nur den Zweck, das im Vacuum frei

werdende Gas continuirlich fortzusaugen, während die Hebereinrichtung die in E zuflieſsende Flüssigkeit continuirlich auf möglichst

langem Wege durch das Entgasungsgefäſs A führt. Die

Regulirung des Apparates erfolgt selbstthätig. Arbeitet der Evacuirungsapparat zu

wenig, so fällt das Wasser in den Rohren B und C, und es entwickelt sich kein Gas. Wird das Vacuum

erhöht, so steigt das Wasser, und die Heberwirkung und somit die Entgasung ist

wieder in Thätigkeit.

Es empfiehlt sich, die Rohrleitung B und C möglichst hoch, etwa 7m,5, zu machen, so daſs die Flüssigkeitssäule möglichst derjenigen

gleichkommt, die dem äuſseren Luftdruck entspricht. In diesem Falle kann das Vacuum

im Gefäſs A auf ein Maximum gebracht und die Entgasung

eine vollkommene sein.

Der vorbeschriebene Entgasungsapparat kann auſser zur Entgasung von Flüssigkeiten

auch zweckmäſsig zum Verdampfen von Flüssigkeiten im luftverdünnten Raume zur

Anwendung gebracht werden, und wird sich derselbe zweckmäſsig zum Abdampfen und

Concentriren von Lösungen (z.B. Salze, Zucker, Säuren u.s.w.) speciell in der

Zuckerbranche verwenden lassen. Die betreffenden Heizvorrichtungen zur Erwärmung der

zu behandelnden Flüssigkeit wird man an passender Stelle der Rohrleitung oder im

Gefäſs A anordnen.

Bei aus mehreren einzelnen Filterschichten sich zusammensetzenden Filtrirapparaten

wird als Uebelstand empfunden, daſs beim Anlassen derselben die im Apparat

befindliche Luft nur langsam durch die Filterschichten hindurch entweichen kann, und

ebenso beim Abstellen eines Apparates die denselben füllende Flüssigkeit langsam

abläuft in dem Maſse, wie die Luft wieder einzutreten vermag. Hierdurch entstehen

einmal Zeitverluste, und weiter wird beim Einlaufen in den Apparat die Flüssigkeit

durch die mit Gewalt fortzupressende Luft in Wallungen versetzt, was z.B. beim

Filtriren von Bier das unliebsame und möglichst zu vermeidende Aufschäumen im

Apparat zur Folge hat. F. Hamm in Darmstadt (* D.R.P.

Nr. 42482 vom 1. Februar 1887) vermeidet diese Uebelstände durch Anbringung einer

besonderen Entluftungs- und Ablauf Vorrichtung an aus

mehreren über einander liegenden Schichten bestehenden Filtern. Dieselbe

besteht in einem am Mantel des Filters aufsteigenden Rohre b (Fig.

10 und 11 Taf. 30), welches mit den nicht mit Filtermaterial angefüllten Räumen

a des Filters durch Löcher c in Verbindung steht. Um diese Verbindung nach Bedarf aufheben zu können,

ist die Röhre b durch eine Welle w ausgefüllt, welche der Länge nach mit einer Furche

s versehen ist.

Wird die Welle w so gedreht, daſs die Furche s den Löchern c zugekehrt

ist, so ist eine durchgehende Verbindung der einzelnen Hohlräume des ganzen

Apparates mit dem höchsten Punkt hergestellt und dem Emporsteigen der Luft ein

direkter Weg ohne Hindernisse geboten. Ebenso kann das Ablaufen der Flüssigkeit

direkt und schnell erfolgen.

Dreht man die Welle so, daſs die Furche s nicht auf den

Löchern c steht, so sind letztere durch den vollen

Theil von w verschlossen, so daſs ein Vermischen von

trüber Flüssigkeit mit gereinigter nicht stattfinden kann. Dieser Verschluſs der

Löcher c wird herbeigeführt, sobald der Apparat sich

gefüllt hat. Oberhalb des Handgriffes h der Welle w ist an der Bodenplatte des Apparates ein

halbkreisförmiger Teller t angegossen, welcher zwei

Marken O und Z trägt, um

äuſserlich die Stellung der Furche s zu den Löchern c erkennen zu lassen.

Ein dem Scheibler'schen und dem Soxhlet'schen ähnlicher Extractionsapparat

wird von Franz Schmidt und Hänisch in Berlin (* D.R.P. Nr. 42753 Fig. 2. vom 10.

Juli 1887) beschrieben. Die auszulaugende Substanz D

ruht auf der mit einer Filzscheibe h (Textfig. 2) bedeckten, fein durchlochten, dünnen

Metallscheibe a in dem Cylinder C, welcher unten in das Rohr f ausläuft und

ein seitliches Verbindungsrohr d zur Verbindung dieses

Rohres f mit dem oberen Theile von C trägt. Mittels des Stopfens g ist im Cylinder C das Abtropfrohr b, welches oben sehr schräg abgeschnitten ist,

verschiebbar eingesetzt. Ueber dieses Abtropfrohr b ist

auf den Stopfen g das oben geschlossene Aufsteigrohr

c aufgesetzt, welches am unteren Rande kleine

Auskröpfungen hat, durch die es mit seiner Umgebung communicirt. Filterscheiben o und h und Substanz D umschlieſsen das Aufsteigrohr c, letztere in einer mit dem untersten Punkte der Schräge des Ab tropf roh

res b gleichen Höhe. Die im Kolben A erhitzte und verdampfende Flüssigkeit tritt durch

Rohr l in den auf den Cylinder C aufgesetzten Kühler, von wo sie condensirt auf die Substanz D fällt. In Folge der Capillarattraction steigt sie

nach Durchdringung der zu extrahirenden Substanz durch die Auskröpfungen des Rohres

c zwischen diesem und Rohr b in die Höhe und tropft durch letzteres in den Kolben A. Durch diese Einrichtung soll erreicht werden, daſs

die zu extrahirende Substanz fortwährend unter Flüssigkeit steht und von letzterer

nur so viel abtropft, als aus dem Kühler zuflieſst.

Fig. 2., Bd. 268, S. 564

Sachse.

Tafeln