| Titel: | Neuerungen in der Tiefbohrtechnik; von E. Gad in Darmstadt. |

| Autor: | E. Gad |

| Fundstelle: | Band 272, Jahrgang 1889, S. 242 |

| Download: | XML |

Neuerungen in der Tiefbohrtechnik; von E. Gad in Darmstadt.

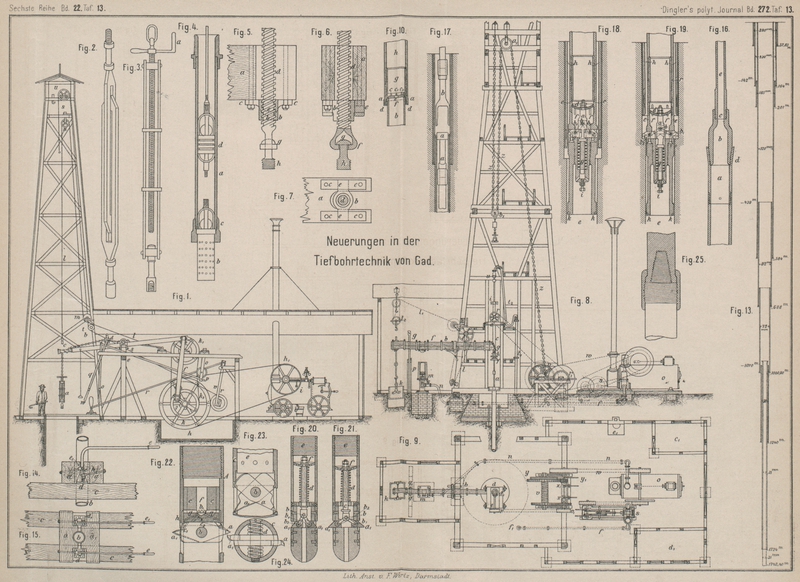

Mit Abbildungen auf Tafel

13 und 15.

Gad, Neuerungen in der Tiefbohrtechnik.

In meinem letzten Berichte (D. p. J., 1889 271 289) habe ich zweier Tiefbohrapparate Erwähnung

gethan, deren beiderseitige Anwendung in den Oelregionen Galiziens zur

Erdölgewinnung eine so gleich häufige ist, daſs sich die Ueberlegenheit schwer dem

einen oder anderen dieser Wettbewerber zuschreiben läſst. Der eine dieser Apparate,

nach Fauck, welchem die höhere Leistungsfähigkeit für

gröſsere Tiefen über 300m zugesprochen wurde, hat

in jenem Berichte bereits eingehende Besprechung gefunden. Ich will hier nun die

Beschreibung der anderen Maschinerie folgen lassen, wobei ich wiederholen muſs, daſs diese ihre

Schuldigkeit bei Bohrungen von mäſsiger Tiefe bis etwa 300m in vollem Maſse thut.

Es handelt sich dabei um eine Maschine (Fig. 1), welche nach dem

Lande ihrer Erfindung und allgemeinen Verbreitung die „kanadische

Bohrmaschine“ heiſst und auch von kanadischen Bohrmeistern in die

galizischen Oelgegenden eingeführt ist, wobei die neueren Formen gezeigt werden

sollen, wie sie sich gerade dort, z.B. in dem äuſserst reichen Oelfelde von Sloboda, aus den älteren mehr bekannten Einrichtungen

entwickelt haben.

Das Bohrzeug besteht zunächst aus einem gewöhnlichen

Stahlmeiſsel, dessen Schaft durch einen schweren Bohrbär verlängert ist, welcher

seinerseits an einer Rutschschere (Fig. 2) Befestigung

findet. Es sind diese drei Bohrstücke genau der Art, wie sie auch durchgängig bei

der pennsylvanischen Seil-Bohrmethode zur Anwendung kommen. Der Zweck der

Rutschschere ist nicht der eines Abfallstückes, wie wir es z.B. bei dem Fauck'schen Apparate (D. p.

J., 1889 271 290 Taf. 14 Fig. 7 bis 10) benutzt finden,

sondern dient vielmehr dazu, durch kräftiges Anrucken von oben, das nach Ausübung

des Stoſses immer mehr oder weniger fest geklemmte Bohrzeug sicher aus seiner

Verklemmung zu reiſsen. Ein freier Fall des Bohrgeräthes findet auſserdem noch

statt.

Das hölzerne Bohrgestänge, welches an das obere Glied

der Rutschschere geschraubt wird, charakterisirt ferner das kanadische Bohrgeräth im

Vergleiche zum Fauck'schen Eisengestänge. Auf Gewichtsausgleichung durch Wasser im Bohrloche wird

übrigens nicht gerechnet, da mit Vorliebe trocken gebohrt wird. Die

Torsionsfähigkeit des Holzgestänges schlieſst die Verwendung eines Fawaschen

Freifall-Instrumentes aus, weil die drehende Bewegung des Gestänges, welche den

Abfall bewirken soll, bei Verwendung von Holz nicht sicher vom Drehkrückel aus bis

zur Abfallstelle zu übertragen geht.

Die Nachlaſsschraube a (Fig. 1 und 3) nimmt über Tage den

obersten Theil des Gestänges auf. Wie die gleichartige Einrichtung der

Seilbohrmaschine dient diese dazu, um den langsamen Nachlaſs des Bohrgeräthes nach

Maſsgabe des Bohrfortschrittes zu bewirken. Der Krückel a (Fig.

3) ist für den Umsatz des Bohrmeiſsels durch Drehung des Gestänges

bestimmt.

Die Nachlaſskette b (Fig. 1) trägt die

Nachlaſsschraube mit Gestänge und Bohrgeräth. Diese Kette ist um den Kopf des

Bohrschwengels c geführt und hinten um eine Welle mit

Sperrrad d und Sperrklinke gewickelt. Sie soll den

bedeutenderen Nachlaſs bewerkstelligen.

Der Bohrschwengel c ist in seiner Mitte auf dem Pfosten

e verlagert. Der Schwanz steht durch die Zugstange

f mit der Kurbel g in

Verbindung. Die Kurbel ist zur Abänderung des Hubes mit verschiedenen Stiftlöchern

versehen. Sie dreht sich mit der Welle und veranlaſst mithin das Stoſsen des

Bohrgeräthes. Ein Abbalanciren der Gestängelast durch Gegengewichte findet hier

nicht statt.

Die Riemenscheibe h, auf gleicher Welle mit der Kurbel

g, überkommt die Bewegung durch die Riemenscheibe

h1 der Locomobile

i.

Die Aufhol- und Einlaſs- Vorrichtung für das

Bohrgestänge besteht aus den Seilwellen k und k1 über welche letztere

das Förderseil l, unter der Leitrolle m und über der Seilrolle n, hinweg führt. Der Hebel o rückt die

Friktionsscheibe p fest an den Riemen k2, welcher dadurch zur

Wirkung kommt. Der Hebel q ist im Stande, durch starkes

Anziehen die Bewegung plötzlich zu bremsen.

Die Löffelvorrichtung beruht auf der Friktionsscheibe

r, über deren Welle das Löffelseil s gewickelt ist, das alsdann unter der Leitrolle t und über der Seilrolle u

entlang führt. Die Friktionsscheibe r wird durch den

Hebel v an die Riemenscheibe h gedrückt und dadurch zur Wirkung gebracht.

Die Locomobile i ist umstellbar, so daſs sie die

Riemenscheibe h je nach der für Heben oder Senken von

Bohrgeräth und Ventilbüchse erforderlichen Richtung bewegen kann. Zur Führung der

Maschine ist ein besonderer Mann erforderlich.

Die Verrohrung, welche die Brunnenwand von oben bis

unten bekleiden muſs, wird meist aus patentgeschweiſsten Eisenröhren mit unteren

erweiterten Schraubenmuttern für Aufnahme der oberen Sehraubengewinde für die

folgende Röhre hergestellt, so daſs sich inwendig glatte Wandungen, auſsen aber

Ausbauchungen ergeben. Man rechnet darauf, daſs die Verrohrung in den reichlich

weiten Bohrlöchern in standfestem Gebirge durch ihr eigenes Gewicht niedersinkt.

Mitunter findet auch eine leichtere Verkleidung durch mittels vernieteter und

verkitteter Muffen verbundener Blechröhren Verwendung, wobei die Hälfte an Kosten

und ein Drittel an Gewicht gespart wird, was aber in Bezug auf Haltbarkeit seine

Bedenken hat.

Die Pumpvorrichtung (Fig. 4) wird auf dem

Brunnenboden im Rohre a angebracht. Der Seiher b, mit weiten Löchern, trägt ein Kugelventil c. In angemessener Entfernung über diesem unteren

Ventil bewegt sich der ebenfalls mit Kugelventil versehene Kolben d, welcher durch eine Anzahl wechselnder Leder- oder

Kautschukteller und Metallplatten gedichtet wird. Die Zahl der Scheiben und Platten

wächst mit der Tiefe des Brunnens und der Höhe der zu hebenden Oelsäule. Der

Ventilkolben wird durch das Pumpengestänge getragen, welches bis zu Tage reicht und

dort in auf und ab steigende Bewegung gesetzt wird. Häufig setzt eine einzelne

Dampfmaschine mehrere Pumpen in Thätigkeit.

Kurz zusammengefaſst ergeben sich als Hauptunterschiede der beiden Bohrsysteme nach

Fauck und den Kanadiern, bei ersterem: Freifall-Instrument, Eisengestänge, beweglicher

Bohrschwengelkopf, abbalancirter Bohrschwengel mit Prellung, einfach wirkende

Dampfmaschine; bei

letzterem: Rutschschere, Holzgestänge, fester Bohrschwengelkopf, Bohrschwengel ohne

Gegengewicht und ohne Prellung, umstellbare Locomobile.

Ebenfalls zusätzlich zu meinem letzten Berichte habe ich noch zu der von mir

mitgetheilten Erfindung des „Bohrautomaten“ des Herrn Emil

Przibilla in Köln (D. R. P. Nr. 45608 vom 21. Februar 1888) die Herstellung

der „selbsthätigen Stellschraube für Tiefbohreinrichtungen“ (Fig. 5, 6 und 7) desselben

Erfinders zu beschreiben, welche Einrichtung die Verlängerung des Bohrgestänges

entsprechend dem Sinken des Meiſsels bei der Ertiefung des Bohrloches selbsthätig bewirken soll, während dies bisher durch

Nachstellen von Hand geschehen muſste.

An dem Bohrschwengel a ist das Lagerpaar c befestigt, in welchem die Mutter b der Senkrechtschraube d

mit zwei seitlich an ihr angebrachten Zapfen e ruht.

Die Schraube kann sich dadurch beim Schwingen des Bohrschwengels stets in die

Senkrechte einstellen.

Die Schraube ist mit stark ansteigenden Gängen versehen, ragt nach oben über den zu

diesem Zwecke ausgesparten Bohrschwengel hindurch und hat an ihrem unteren Ende den

Wirbel f mit dem Verbindungsgliede h für das Bohrgestänge. Der Wirbel gestattet einerseits

die Drehung des Gestänges, während die Schraube sich nicht dreht, andererseits die

Drehung der Schraube in der Mutter mit dem Gestänge gemeinschaftlich.

So lange das Bohrgestänge noch genügend lang ist, wird dasselbe beim Einscheren des

Keiles c in e1 des Bohrapparates (1889 271 295 Taf. 14 Fig. 15 bis 17) dadurch einen Stützpunkt linden, daſs c in e1 zum Aufsitzen kommt, wodurch der Wirbelknopf g etwas angelüftet wird, und so die durch die

Einrichtung des Bohrapparates bedingte Drehung des Gestänges mit dem Stücke h im Wirbel erfolgt, ohne daſs an dieser Drehung die

Schraube d theilnimmt.

Sobald der Meiſsel jedoch sinkt, und mit ihm also der Bohrapparat eine etwas tiefere

Stellung im Bohrloche einnimmt, wonach also auch die Einscherung des Keiles im

Ausschnitte e1 etwas

höher erfolgen muſs, so gelangt derselbe nicht mehr ganz bis an das unterste Ende

des Ausschnittes e1,

kommt also in diesem nicht mehr zum Aufsitzen, und das Bohrgestänge wird folglich

nun mit seiner ganzen Last an g und bezieh. b hängen, und sonach die vom Bohrapparate ausgehende

Drehwirkung sich durch die Reibung in g auf die

Schraube übertragen, die sich auf diese Weise nach unten herausschrauben und somit

das Gestänge verlängern muſs.

Der Vorgang wiederholt sich nun: das Gestänge findet aufs Neue einen Stützpunkt, so

daſs die Drehung der Schraube erst wieder bei erneutem Sinken des Meiſsels vor sich

geht. Zur Sicherung der Wirkung der Drehung auf Wirbel oder Schraube kann das

Verhältniſs der Reibung zwischen beiden noch durch Schmieren oder Rauhhalten an den

betreffenden Stellen regulirt werden.

Es erfolgt bei dieser Einrichtung sonach die Drehung und Senkung der Stellschraube

genau dem Sinken des Bohrmeiſsels entsprechend, und zwar selbsthätig, so daſs durch

Verbindung des Bohrapparates mit der neuen Stellschraube der ganze Bohrbetrieb,

nachdem die Antriebmaschine in Gang gesetzt ist, sich selbst regulirt und ohne

irgend ein Eingreifen der Bedienungsmannschaft in regelrechtem Gange bleibt.

Diese Stellschraube gewährt auſserdem noch den Vortheil, daſs sie eine erheblich

geringere Höhe unterhalb ihres Aufhängepunktes beansprucht, als dies die bisher im

Gebrauche stehenden Nachlaſsschrauben thun.

Die bereits recht reichhaltige Literatur, das tiefste Bohrloch der Erde betreffend,

hat einen sehr wesentlichen Zuwachs und gewissermaſsen einen Abschluſs erhalten

durch den Bericht, welchen der Leiter dieses groſsartigen Unternehmens, der Herr

Oberberginspektor Köbrich, in seiner Abhandlung:

„Bohrtechnische Mittheilungen und Bemerkungen

über die Tiefbohrung zu Schladebach in der Provinz Sachsen“ in der

Zeitschrift für Berg-, Hütten- und Salinenwesen im

preuſsischen Staate, 1888 Bd. 36 S. 296, über die verwendeten Apparate, den

Gang der Bohrarbeit, sowie die mannigfachen Schwierigkeiten selbst gegeben hat.

Die benutzte Bohrmaschine (Fig. 8 und 9) zeigt die Anordnungen,

wie sie überhaupt neuerdings für die Tiefbohrungen des preuſsischen Staates

eingeführt sind. Dabei ist sehr bemerkenswert!!, daſs bei dieser Diamant-Bohrmethode

keineswegs solch mächtige Betriebsmaschinen und Fundamentirungen nothwendig werden,

wie wir sie noch bei den Stoſsbohrungen von Lieth und

Sperenberg finden, woselbst stationär liegende

Dampfmaschinen von 75 mit festliegender Kesselanlage und Reservedampfkessel

bei gewaltiger Fundamentirung gewirkt haben, während beim Schladebacher Apparate nur

eine Wolf'sche Locomobile von bloſs 25 bei

ganz unbedeutenden Fundirungen zur Thätigkeit kam. Wenn man berücksichtigt, daſs die

bei Schladebach mit diesem Apparate erreichte Tiefe von

1748m,4 gewissermaſsen improvisirt war, indem

die Absicht, eine solche unerreichte Teufe zu erbohren, von vornherein nicht vorlag,

auch Bohrgeräth, geschulte Mannschaft, Erfahrung nicht in vollendetem Maſse zur

Verfügung standen, so kann man nur das Vertrauen des Herrn Köbrich theilen, welcher die Gewinnung einer Tiefe von 2500m mit demselben Apparate unter günstigeren

Verhältnissen für eine zweifellos erreichbare Leistung hält.

Das Bohrzeug, welches zur Verwendung kam, war dreifacher

Art. Durch die ersten schwimmenden Schichten, bestehend aus einem Wechsel von Sand,

Kies und Thon, ging man unter Anwendung der Schappe

herunter, während eine Verrohrung von schmiedeeisernen Patentrohren von 280mm lichter Weite in 2m,5 langen Stücken mit Schraubengewinden, die aus der 10mm starken Rohrwand herausgenommen waren,

niedergepreſst wurde.

Nachdem mit Erreichung von 20m,17 Teufe unter

blauem, festem Tertiärthon die Buntsandsteinformation angetroffen war, und die Schichten

genügende Festigkeit erreicht hatten, ging man alsbald zur Stoſsbohrung mit Hohl-Freifall-Instrument und Spülung über (D. R. P. Nr.

620 vom 7. September 1877).

Das hierzu gehörige Bohrzeug besteht aus dem hohlen Kreuzbohrer, der hohlen

Belastungsstange (Bohrbär) und Hohl-Freifall-Instrument, welche Hilfsmittel bereits

in der Tiefbohrkunde von Tecklenburg, 1887 Bd. 2,

behandelt sind. Ein Freifall-Instrument, wenn auch ohne Höhlung, und zwar das nach

Fauck habe ich in meinem letzten Berichte in D. p. J., 1889 271 290,

beschrieben.

Aus Anlaſs einiger Gestängebrüche, welche man beim Stoſsbohren in festem Gyps mit

Anhydrit von 164m Teufe an erlitt, entschloſs man

sich mit 175m,52 Teufe zum Uebergange zur Diamant-Bohrung.

Die Diamant-Bohrkrone, von bekannter Form, kam in acht

verschiedenen Abmessungen zur Verwendung, und zwar von 210, 170, 142, 115, 91, 69,

48 und 31mm Auſsenmaſs.

Das Bohren mit der gröſsten Krone von 210mm

äuſserem und 174mm innerem Durchmesser ging

stetig, wenn auch langsam voran. Der aus dem zähen Zechsteindolomit ausgebohrte

mächtige Kern setzte aber dem Fördern solch ernsten Widerstand entgegen, daſs es der

Arbeit von 3 Wochen bedurfte, um, nach Entfernung des Gestänges, den starken Kern

durch eine engere Bohrkrone nachzubohren und dadurch stückweise zu heben. Von der

ferneren Verwendung der groſsen Bohrkrone von

vornherein wurde nunmehr Abstand genommen, und es fand Vorbohren durch

kleinere Bohrkronen und demnächstige Erweiterung des Bohrloches durch

Erweiterungs-Bohrkronen statt.

Die bei den verschiedenen Tiefen erreichten Bohrlochsweiten sind aus Fig. 13 ersichtlich.

Dabei ist sehr bemerkenswerth, daſs auch die beiden kleinsten Kerne, von 23 bezieh.

12mm Stärke, eine durchaus zuverlässige Probe

des durchsunkenen Gesteines gewährten.

Die Erweiterungskrone (Fig. 10) kam in zwei

Gröſsen, und zwar mit 142 und 171mm äuſserem

Durchmesser zur Verwendung. Es ist eine Diamantkrone a,

welche mit einem Führungsrohre b versehen ist. Das

letztere ragt beim Arbeiten in das engere Vorbohrloch hinein und führt die

Erweiterungskrone concentrisch zu diesem. Bei c, c1, c2 leiten Wasserkanäle die Spülwasser auf die

Bohrfläche d. Damit die Spülwasser sich durch die

Kanäle hindurch begeben, hat man bei e eine runde

schmiedeeiserne Platte in die Erweiterungskrone gelegt, welche nur in der Mitte eine

kleine Durchlochung f zeigt und hier einen mäſsigen

Theil der Spülwasser durchläſst. Oben geht die Erweiterungskrone mittels des

Zwischenstückes g in ein gewöhnliches Kernrohr h über. Als Nothbehelf zum Schütze gegen Nachfall

wurden lange Gefüge von Kernrohr verwandt.

Die Beschreibung des vervollkommneten Diamant-Erweiterungsbohrers von Köbrich, wie er damals noch nicht zur Verfügung stand, soll weiter unten

erfolgen.

Das Kernrohr, von gewöhnlicher Construction, trat in den

untersten Teufen für die Bohrkronen von 48 und 31mm Auſsenmaſs zugleich an die Stelle des Hohlgestänges. Es gewährte dies

den Vortheil, daſs ein glatter Röhrenzug von gleichem Auſsenmaſse wie die Bohrkrone,

also z.B. von 48mm, den betreffenden 50mm weiten Strang der Verrohrung fast ausfüllte und

somit die senkrechte Bohrrichtung sicherer beibehielt; ferner, daſs die Abwesenheit

äuſserer Wulste, wie sie das Hohlgestänge besaſs, die inneren Wandungen der

Futterrohren besser schonte, und schlieſslich, daſs das laufende Meter Kernrohr 2k,5 weniger Gewicht hatte als das Hohlgestänge von

35mm Weite.

Das Hohlgestänge a (Fig. 8), aus

schmiedeeisernen Patentrohren, innen glatt und mit äuſseren Wülsten an den

Verschraubungen, kam sowohl für Stoſsbohrung, als auch für die Diamantbohrung in

Anwendung – soweit nicht das Kernrohr an seine Stelle trat – und zwar meist mit

55mm Auſsenmaſs, 10mm Wandstärke und 35mm lichter Weite, welches Gestänge nur für Diamantkronen über 142mm Durchmesser durch ein solches von 60mm lichter Weite und sonst gleicher Construction

ersetzt wurde.

Die Verbindung des Hohlgestänges a mit dem Bohrschwengel b muſste verschieden

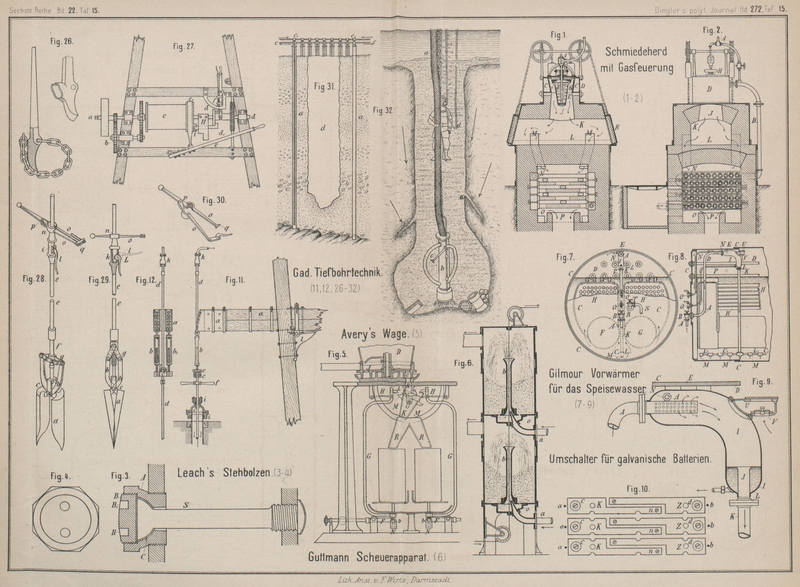

sein, je nachdem Stoſs- oder Dreh-Bohrung auszuüben war. Die Verbindungsart für Stoſs-Bohrung zeigt Fig. 11 und 12 Taf.

15.

Am Kopfe des Bohrschwengels a hängen die beiden

Stellschrauben b und b1 über dem Bohrloche, sind durch ein loses Bündel

c an ihrem unteren Ende verbunden und lassen das

Hohlgestänge d durch. An letzterem ist bei e ein zweites Bündel sehr fest angeschraubt. Dieses

feste Bündel e ruht beim Bohren mitsamt der

Gestängelast auf dem losen Bündel c und kann hier

mittels des Handkrückels f, welcher fest um das

Hohlgestänge geschraubt ist, nach Bedarf hin und her gedreht werden. In dem Maſse,

als man beim Bohren tiefer kommt, wird an den Stellschrauben nachgelassen. Ist die

Bohrtour beendet, und soll aufgeholt werden, so wird der Schwengel a auf den Consollagern l

leicht zurückgeschoben. Die Pfeile in Fig. 11 geben die

Richtung an, welche die Spülung zu nehmen hat, zu deren Bewerkstelligung noch der

Stopfbüchsenverschluſs i und der Wasserwirbel

(Holländer) h am oberen Ausflusse dienen.

Die Verbindung zu Zwecken der Dreh-Bohrung ist aus Fig. 8 und 9 Taf. 13

ersichtlich. Das Hohlgestänge a wird durch die hohle

Bohrspindel c aufgenommen. Diese gleitet in einer

Längsnuthe durch das Kegelrad d (Fig. 9) der

Rotationsvorrichtung e an einer entsprechenden Feder

dieses Kegelrades frei auf und ab, während sie der Drehung desselben folgen muſs.

Der Fuſs der Drehspindel wird durch das Klemmfutter f

gebildet, welche das Hohlgestänge centrirt. Dicht über dem Klemmfutter erweitert sich die Drehspindel

zu einer scheibenartigen Flansche, und diese findet in der an den beiden Ketten g zu beiden Seiten der Drehspindel herabhängenden

Pfanne h Aufnahme, so daſs die Drehung der Flansche,

und mithin die der Hohlspindel, in der Pfanne unbehindert bleibt, während die

Senkung und Steigung nur in Verbindung mit dem Schwengelkopfe erfolgen kann. Die

Hauptbefestigung zwischen Hohlgestänge und Bohrspindel geschieht durch das starke

eiserne Bündel i, welches die Hauptlast des Gestänges

trägt und sich in den oberen Theil der Drehspindel einsenkt, so daſs Gestänge und

Hohlspindel gemeinschaftliche Drehung haben.

Zur Regulirung des Gestängeübergewichtes auf 250 bis 300k für mittlere Gesteinsfestigkeit oder auf ein anderes erprobtes Maſs für

jeweilig obwaltende Verhältnisse dient der Gegengewichtskasten k, dessen Hebung und Senkung auch mittels des

Vorgeleges l, l1, l2, unabhängig vom

Gestängegewichte, bewirkt werden kann.

Der Bohrcylinder m dient zur Bewegung des Bohrschwengels

beim Stoſsbohren und ist sowohl mit Selbststeuerung als

auch mit Handsteuerung zum beliebigen Gebrauche versehen. Der Cylinder wird durch

die Dampfleitung n von dem Locomobilkessel o aus gespeist. Die Zugstange erscheint auf der

Zeichnung ausgeschaltet, weil die Einrichtung zur Dreh-Bohrung dargestellt ist.

Die Prellvorrichtung besteht aus einem unteren Bock p, auf welchen der Schwengel aufschlägt, und einem oben

verbundenen Schienenpaare q und q1

, das nach oben seine Bewegung begrenzt.

Die Rotationsvorrichtung e für Diamant-Bohrung findet

sich auf einer niedrigen, fahrbaren Bühne aus- und einschaltbar verlagert. Das oben

erwähnte Kegelrad d, welches die Drehspindel aufnimmt,

wird durch das eingreifende Kegelrad d1 getrieben, das, fest auf derselben Welle mit der

Riemenscheibe r sitzend, durch Riemen die Bewegung von

der Riemenscheibe r1

her erhält.

Die Mittelzahl der Umdrehungen betrug bei Schladebach 150 in der Minute, stieg selten

auf 180 und sank bei zunehmender Tiefe bis auf 50.

Die Spülpumpe s mit doppelt wirkendem Druckpumpwerke hat

eine höchste Leistung von 400l in der Minute,

welche indeſs nur selten, und zwar bei groſsen Bohrweiten und in schwimmenden

Schichten, besonders von grobem Kies, erforderlich wird, und mit fortschreitender

Verengung des Bohrloches durch geeignete Radübersetzungen ermäſsigt werden kann. Die

Bewegung findet durch Riemenbetrieb von der Locomobile statt. Die Verbindung

zwischen Spülpumpe und Hohlgestänge wird durch die Druckleitung t, das Standrohr t1

, den gummirten Hanfschlauch t2 und den Holländer u hergestellt. Die Spülung vollzieht sich also hier

durch das Innere des Hohlgestänges hinab und auſsen am Hohlgestänge hinauf. Dies

führte bei Schladebach, wie auch an anderen Orten zu dem Uebelstande, daſs in den nach oben

stets zunehmenden Erweiterungen des Bohrloches die Stromstärke abnahm und oft nicht

im Stande blieb, den Bohrschmant zu tragen, welcher alsdann vielfach störend zu

Boden sank. Eine Umkehrung des Spülweges, wie z.B. beim Stoſsbohren, half diesem

Uebelstande wirksam ab.

Das Kettenkabel v, durch den breiten Treibriemen w von der Locomobile o in

Bewegung gesetzt, bewirkt das Einlassen und Aufholen des Bohrzeuges bis zu einer

Förderlast von 12500k und wurde bei Schladebach

mit 11500k in Anspruch genommen. Wie die Zeichnung

zeigt, sind zwei Räderübersetzungen vorhanden, um beim Arbeiten je nach der zu

hebenden Last rascher oder langsamer fahren zu können. Die Getriebe des Kabels

sitzen lose auf der Vorgelegewelle und lassen sich durch Einrückvorrichtungen x und x1 nach Belieben in Gang setzen. Die starke

Bremsscheibe y am Kabel wird durch den Hebel y1 leicht zur Wirkung

gebracht.

Die Förderkette z von 33mm Gliedstärke in dem 27m hohen

Bohrthurme erhielt bei Schladebach von 600m Teufe

an auſser der festen Rolle a1 noch die lose gehende Flaschenzugrolle b1 zur Entlastung. Das Gestänge kann in Zügen von

20m Länge gehandhabt werden.

Im Bohrthurme finden sich besondere Räume abgetheilt, und zwar c1 für den Bohrmeister,

d1 für die

Bohrmannschaft, e1 als

Schmiede zur Instandhaltung des tagtäglichen Bohrgeräthes.

Die Verrohrung, wie sie sich nach und nach im Bohrloche

bei Schladebach gestaltet hat, ist in Fig. 13 nach Länge und

Weite der verwandten 8 Röhrentouren zur Darstellung gebracht. Es bleibt zu bemerken,

daſs immer von Neuem versucht wurde, nach dem Festsitzen einzelner Röhrentouren ohne

Verrohrung weiter zu bohren, indem man von dem festen durchsunkenen Gesteine

Standfestigkeit der Wände erhoffte. Diese Hoffnung wurde in jedem einzelnen Falle

getäuscht, und starker Nachfall zwang stets zu neuen verlorenen Verrohrungen. Man verhehlte sich dabei keineswegs, daſs durchgehende Verrohrung durch Röhrentouren bis zu Tage

die Bohrarbeit wesentlich gefördert haben würde, doch verzichtete man absichtlich,

der schweren Kosten wegen, auf diese Erleichterung.

Die Anbringung von Linksgewinden an der Röhrentour

erwies sich von besonderer Wichtigkeit, da bei schlecht aufstehenden Rohrzügen das

rechts rotirende Hohlgestänge mit seinen stets anstoſsenden und schleifenden Muffen

bei Linksgewinde befestigend, bei Rechtsgewinde dagegen lockernd wirkt. Nur bei fest

aufstehenden Touren kann das Anschlagen des Gestänges keine Wirkung üben.

Die Rohrbremse (Fig. 14 und 15) diente zum

Einlassen der durchgehenden vierten Röhrentour von

120mm Weite, 8mm Wandstärke, 584m Länge und 15000k Gewicht, Sie besteht aus zwei Bremsbacken a und a1 von festem Holze, welche genau nach dem äuſseren

Rohrdurchmesser ausgerundet sind, das Rohr b umfassen und auf der

festen Unterlage c ruhen. Die zwischen den Bremsbacken

a und a1 fest verlagerten guſseisernen Böcke d und d1 geben den festen Drehpunkt für den Doppelhebel ee1

e2 ab, durch welchen

die Bremsbacken mittels der Anker f und f1 an die Rohr wand

herangezogen, oder auch von derselben leicht zurückgeschoben werden können. Diese

Bremsen wirken vortrefflich und werden bei e und e1 von nur einem

Arbeiter bedient. Es lagen beim Einlassen der Röhrentour zwei solcher Bremsen über

einander, und zwar die eine dicht über dem Bohrloche, die andere auf der ersten

Bühne im Thurme.

Der Schluſs der unteren Oeffnung der Röhrentour durch einen Stopfen von Eichenholz

erleichterte in dem nassen Bohrloche das Gewicht.

Fig. 16

stellt das Instrument dar, welches zum Einlassen der wesentlich leichteren, verlorenen Röhrentouren in gröſseren Teufen benutzt

wurde, a ist das obere auf der Röhrentour

aufgeschraubte und vernietete Kopfstück, welches sich nach oben etwas trichterartig

erweitert und hier bei d ein Linksgewinde trägt. In

dasselbe hinein greift das entsprechende Gewinde des Halsstückes b, das nach oben hin bei c

ein Gewinde zum Anschluſs an das gewöhnliche hohle Rotationsgestänge e mit Rechtsgewinde trägt. Am Rotationsgestänge wird

die verlorene Tour, nöthigenfalls unter Anwendung von Wasserspülung, niedergebracht

und, nachdem sie im Bohrloche aufgestellt ist, durch Rechtsdrehen am Hohlgestänge

die Verbindung bei d leicht gelöst.

Nicht zum wenigsten interessant und lehrreich ist die Angabe der mehr oder weniger

schweren Unfälle, welche die Bohrarbeit bei Schladebach verzögert haben, sowie die

Darstellung der sinnreichen Mittel, durch deren Anwendung die Betriebsfähigkeit in

jedem einzelnen Falle wieder hergestellt wurde.

Daſs mehrere Gestängebrüche den Uebergang zur Diamantbohrung veranlaſst haben, ist

bereits erwähnt, ebenso daſs der erste zu starke Bohrkern der Förderung einen

dreiwöchentlichen Widerstand (Oktober bis November 1880) entgegengesetzt hat.

Als man ferner am 15. Januar 1881 die dritte Röhrentour heben wollte, um eine

Erweiterung des Bohrloches auszuführen, erwies sich diese als unverrückbar

festgeklemmt. Ein starker eiserner Rohrheber, mit welchem Hebeversuche angestellt

wurden, klemmte sich seinerseits in der Verrohrung fest, während das angeschraubte

Zuggestänge beim Anziehen riſs. Stundenlanges Niederrennen mit einem Schlaggewichte

von 120 Centner, sowie tagelanges Stoſsbohren mit Freifall-Instrument und 10 Centner

schwerer Belastungsstange äuſserten keine Wirkung auf den festgebissenen Rohrheber.

Als wirksam erwies sich indeſs die Anwendung eines Ringfräsers. Es ist dies eine Bohrkrone, welche an Stelle der Diamanten

feine, stark gehärtete Stahlzähne trägt und die wie eine Feile wirkt, während

die bei der Drehung entstehenden Eisenspäne durch Spülung beseitigt werden. Das

Umbohren des eisernen Rohrhebers wurde vom 23. Februar bis 15. März 1881, also 18

Tage lang, in Tag- und Nachtschichten betrieben, worauf am letztgenannten Tage das

freigebohrte Instrument in die Tiefe stürzte, aus der es am 17. März mittels

Glückshakens aufgeholt wurde. Die dritte Röhrentour lieſs man stecken.

Am 26. Juli 1882 stellte sich heraus, daſs die vierte Röhrentour wahrscheinlich durch

Anschlagen der Hohlgestängemuffen bei 455m Teufe

eine Beschädigung erlitten hatte. Die nach innen hervortretenden Ausbauchungen

wurden durch conische Vollfräser mit geringem

Zeitaufwände beseitigt. Alle stählernen Fräser, sowohl die vollen als auch die

ringförmigen, bilden für den Diamantbohrbetrieb zur Beseitigung der schwierigsten

Ausbauchungen und Verstopfungen die wesentlichsten Hilfsmittel.

Am 31. Juli 1883 brach während ruhigen Ganges der Arbeit das Bohrzeug 45m unter Tage ab. Nach dem Fördern des Gestänges

zeigte sich die Bohrkrone fest, wahrscheinlich in Folge mangelhafter Spülung, so

daſs kein Fanggeräth funktionirte und ein Zerstoſsen der Bohrkrone durch

Hohl-Freifall-Instrument erfolgen muſste, was erst am 3. September erreicht war.

Ein ähnlicher Gestängebruch erfolgte am 29. Februar 1884, ebenfalls bei ruhigem Gange

der Bohrung, wenige Meter unter Tage. Beim Zusammensetzen der Fangschere über dem

unvorschriftsmäſsig offen gelassenen Bohrloche stürzte aber eine Fangklaue in die

Tiefe und klemmte sich 533m tief zwischen

Gestängemuffe und Verrohrungsmuffe fest. Mit vieler Mühe wurde das Gestänge durch

Abdrehen entfernt, bis man die Fangklaue mit einem Klappeninstrumente fassen und

heben konnte, worauf die Herausschaffung des unteren Hohlgestänges glatt von statten

ging. Erst am 31. März konnte die Bohrarbeit Fortgang finden.

Als man am 30. Mai 1884 über dem Bohrloche einige krumm gewordene Gestängestücke

gerade richtete, stürzte ein solcher 10m langer

Theil in das Bohrloch und fing sich mit dem aufgesetzten Aufzugskopfe in der oberen

Oeffnung der 72mm weiten Röhrentour. Es gelang,

den Aufzugskopf a mit einer federnden Zange mit inneren

Zähnen b (Fig. 17) zu fassen und

aufzuziehen. Die Bohrarbeit hätte am 6. Juni ihren Fortgang nehmen können, wenn sich

das Kernrohr im Bohrloche nicht so verschlämmt gefunden hätte, daſs umständliche

Räumungsarbeiten erforderlich wurden, um das Bohrloch bis zum 17. Juli wieder

betriebsfähig herzustellen.

Abgesehen von häufigen Verschlammungen ging die Arbeit in den gröſsten Tiefen

auffallend glatt von statten. Da trat am 13. März 1886 ein Gestängebruch bei 1748m,40 Teufe ein, welcher aller aufgewandten Energie zur Bewältigung

spottete. Am 12. Juni 1886 stellte man die aussichtslos gewordenen Versuche zur

Wiedereröffnung des Bohrloches ein.

Es erübrigte nun noch, einen möglichst groſsen Theil der werthvollen Patentrohre der

durchgehenden Touren aus dem aufgegebenen Bohrloche wieder zu gewinnen. Zum

Durchschneiden der Rohrwände bediente man sich verschiedener Rohrschneiden älterer

Construction, welche eine 10mm starke Rohrwand in

2 bis 3 Stunden durchschnitten. Ein neueres derartiges Instrument von Köbrich werde ich später beschreiben.

Nach Abrechnung der Sonn- und Festtage, der Montirungsarbeiten und zweier groſser

Stillstände, von denen der erste vom 23. September 1881 bis zum 9. Mai 1882, der

zweite vom 11. November 1882 bis 23. Juli 1883 aus äuſseren Veranlassungen

statthatte, jedoch mit Einschluſs aller übrigen Arbeiten, auch der Beseitigung von

Unfällen, ergeben sich 1247 Arbeitstage mit durchschnittlicher Bohrleistung von 1m,40 im Tage. Die Gesammtkosten für die Bohrarbeit

belaufen sich auf 212304 M., also auf durchschnittlich 121,43 M. für 1m.

Durchteufte Schichten sind die folgenden:

1)

Von

0,00m

bis

0,60m,

also

0,60m

Dammerde,

2)

„

0,60

„

4,87

„

4,27

Sand,

3)

„

4,87

„

22,63

„

17,76

Thon,

4)

„

22,63

„

164,52

„

141,89

Buntsandstein,

5)

„

161,52

„

180,55

„

16,03

Gyps und Anhydrit.

6)

„

180,55

„

226,91

„

46,36

Zechstein,

7)

„

226,91

„

237,32

„

10,41

Gyps,

8)

„

237,32

„

326,51

„

89,19

Anhydrit,

9)

„

326,51

„

327,41

„

0,90

Stinkstein und Kupferschieferflötz,

10)

„

327,41

„

1630,00

„

1302,59

Rothliegendes,

11)

„

1630,00

„

1748,40

„

118,40

Devonische Bildungen.

––––––––

Gesammtteufe

1748,40m.

Zu bemerken bleibt, daſs obige geognostische Uebersicht noch als eine vorläufige

anzusehen ist, bis einzelne Zugehörigkeiten der Schichten, z.B. das Rothliegende

betreffend, endgültig festgestellt sein werden.

Wenn auch die materiellen Ergebnisse dieser Bohrung erhebliche nicht zu nennen sind –

es wurde bei 164m Teufe eine Soole von 4 Proc.

Salzgehalt getroffen, auf welche Muthung eingelegt worden ist, sowie bei 326m,50 ein armes, den Abbau nicht lohnendes

Kupferschieferflötz Aufgeschlossen –, so ist dieselbe doch für Wissenschaft und

Technik von allerhervorragendster Bedeutung, wie denn auch für diese Zwecke allein

die Bohrung noch fortgesetzt worden ist, nachdem man bei Erreichung devonischer

Schichten mit 1630m Teufe jede Hoffnung aufgeben

muſste, noch Steinkohlenlager zu erschlieſsen.

In erster Linie stehen die bisher einzig in der Welt vorhandenen Erdwärmemessungen in

solch bedeutender Tiefe. Technisch ausgeführt wurden diese Messungen dadurch, daſs

man an der Beobachtungsstelle ein Glasgefäſs mit Quecksilber zum Ueberlaufen brachte

und dann über Tage

feststellte, bei welcher Temperatur das Quecksilber wiederum den Rand des Gefäſses

erreichte.

Maſsgebende Mittheilungen über diesen Punkt hat Herr Berghauptmann Huyssen am 3. Oktober 1885 in einem Vortrage vor dem

internationalen Geologen-Congreſs gemacht, welcher Vortrag in der Zeitschrift für Berg-, Hütten- und Salinenwesen im

preuſsischen Staate, 1888 S. 352, abgedruckt ist.

Damals war die Bohrung noch im Gange, und die bereits stattgehabten

Temperaturmessungen hatten ergeben:

1)

bei

1226m

36,2°

R.

2)

„

1296

36,9

3)

„

1326

37,7

4)

„

1356

38,8

5)

„

1386

39,7

6)

„

1416

40,4

7)

„

1506

42,3

8)

„

1566

42,8

9)

„

1596

43,6

10)

„

1626

44,0

Daſs die beobachtete Wärmezunahme eine ungleichmäſsige ist, erklärt sich höchst

einfach aus dem im Bohrloche stehenden Wasser, welches, aus allen möglichen Klüften

in den verschiedensten Wärmegraden zuflieſsend, die Temperatur im Bohrloche

verändern muſs. Eine Wärmezunahme ist aber zweifellos festgestellt, und zwar im

Durchschnitte von 0,65° auf 30m Tiefe. Dadurch

wird der Irrthum beseitigt, welcher auf Grund von Wärmemessungen in dem ebenfalls

nassen Bohrloche bei Sperenberg von nur 1271m Tiefe zu dem Schlusse führte, daſs mit gröſserer

Tiefe die Erdwärme wieder in Abnahme begriffen sei. Man muſs eben genau

berücksichtigen, daſs in nassen Bohrlöchern die gemessenen und wirklichen

Erdwärmegrade nicht in völligem Einklänge mit einander stehen können.

Im Anschlusse soll die Beschreibung der in obiger Mittheilung erwähnten neuen

Apparate von Köbrich folgen.

Es handelt sich zuerst um den Diamant-Erweiterungsbohrer

(D. R. P. Nr. 38621 vom 18. Juni 1886). Fig. 18 zeigt das

Instrument während des Ablassens in der Verrohrung, Fig. 19 während der

Arbeit unter derselben. In dem Mittelstücke a befindet

sich der Drehpunkt b eines Winkelhebels b1

bb2, an dessen

Schenkeln b1 und b2 die

Erweiterungsbacken c und c1 sich befinden. Diese schieben sich

heraus, sobald die Wasserspülung auf den Teller d

wirkt, der sich im Rohre e schlüssig bewegt. Die

Spülung tritt bei den Erweiterungsbacken in Kraft, sobald der Teller d über das obere Niveau der in die Rohrwand

eingemeiſselten Wasserkanäle f gelangt ist. Der Bohrer

wirkt durch Rotation ebenso wie die Bohrkrone. Zum Aufholen wird der Wasserdruck auf

den Teller d durch Unterbrechung der Spülung

aufgehoben, worauf die Spiralfeder g die Backen c und c1 wieder in ihre alte Lage drückt, so daſs der Bohrer durch die

Verrohrung h aufgeholt werden kann. Mittels der kleinen

Schraube i läſst sich das Hinausschieben der

Erweiterungsbacken je nach Bedarf begrenzen. Bei k ist

unten am Instrumente noch eine Art Diamantbohrkrone angebracht, die etwaige

Hemmnisse im Vorbohrloche l beseitigen soll.

Auf ähnlichen Prinzipien beruht der Rohrschneider (Fig. 20 und

21). Zwei

scharfgezahnte Schneidebacken a und a1

, aus feinstem Guſsstahle, werden durch den Winkelhebel

b1

bb2 mit dem

Mittelstücke c verbunden. Die Backen a und a1 werden mittels des Winkelhebels unter Mitwirkung

der Spiralfeder d in der Ruhestellung (Fig. 20) beim Ablassen

gehalten. Ist der Rohrschneider an der Schnittstelle angekommen, so wird die

Wasserspülung durch das bei e anschlieſsende

Hohlgestänge hindurchgelassen und drückt auf den Teller f, welcher im oberen Theile des Instrumentes mit dem Mittelstücke c verbunden ist und ziemlich schlüssig geht. Der

Wasserdruck schiebt den Teller f abwärts, wobei die

Spirale zusammengedrückt, der Winkelhebel niedergepreſst, die Schneidebacken a und a1 herausgeschoben und an die zu durchschneidende

Rohrwand gepreſst werden. Mehrere Durchlochungen des Tellers f schwächen den sonst zu starken Wasserdruck.

Bei guter Drehung und Spülung der Eisenspäne kann man 10mm starke Wände in wenigen Minuten durchschneiden.

Nach vollendeter Arbeit bewirkt die Einstellung der Spülung das Zurücktreten der

Backen, so daſs der Aufholung nichts im Wege steht.

Aus der Zahl der beachtenswerthen, neuerdings in den Vereinigten Staaten von

Nordamerika patentirten Erfindungen möchte ich eine solche hier anschlieſsen, welche

einen der Köbrich'schen Einrichtung ähnlichen Erweiterungsbohrer betrifft. Letztere Construction des

Herrn Samuel W. Douglass in Fort Collins, Colorado,

übertragen an die bekannte M. C. Bullock Manufacturing

Comp. in Chicago hat am 13. November 1888 das Patent Nr. 392592 erhalten

(Fig. 22

bis 24). Die

beiden Nachschneiden a und a1 sind um den Bolzen b drehbar in dem Bohrgestänge c angebracht und werden durch die Feder d

(Fig. 24)

in der Lage, wie sie in Fig. 23 gezeichnet sind,

gehalten. Auf die oberen Flächen derselben drückt der Kolben e, wenn das Spülwasser auf denselben niedergepreſst wird, und schiebt

dadurch die unteren Spitzen der Nachschneiden, die auch mit Diamanten besetzt sein

können, seitlich aus der Bohrröhre heraus. Der Spülwasserstrom geht durch den Kanal

f und die radial angebrachten Ausbohrungen g des Kolbens e nach den

Spitzen der Nachschneiden und spült dieselben rein, wenn der Kolben so tief gelangt

ist, daſs die Ausbohrungen g mit den in dem

Gestängerohre angebrachten seitlichen Kanälen h

communiciren.

Eine gewöhnliche Bohrkrone, mit Stahlzähnen oder

Diamanten besetzt, wird nach dem Patente Nr. 391501 vom 23. Oktober 1888 des Herrn

Benjamin Andrews in New Orleans beweglich am Fuſse

der Verbohrung angebracht, erhält aber ihre Drehung durch Eingreifen des durch die Verrohrung bis

zur Bohrsohle niedergelassenen Hohlgestänges.

Eine verbesserte Gestängekuppelung (Fig. 25) ist dem Herrn

Perkins A. Gordon in Milan, Ohio, unter Nr. 391313

vom 16. Oktober 1888 patentirt. Diese Construction, welche an das Muffenschloſs von

Fauck (vgl. Tecklenburg,

Tiefbohrkunde, 1886 S. 29) erinnert, charakterisirt sich durch die

Verbindung eines unteren cylindrischen mit einem oberen conischen Gewindetheile,

welcher cylindrische Theil durch eine besondere Muffe überspannt wird.

Einzelne Verbesserungen zeigen besondere Theile der pennsylvanischen

Seilbohrmaschine, und zwar folgende:

Eine schwalbenschwanzförmige Verbindung des Bohrmeiſsels

mit dem Bohrbär nach dem Patente Nr. 386280 der Herren Silas

W. Titus und Chester C. Clark in San Angelo,

Texas;

eine Nachlaſsschraube nach dem Patente Nr. 392627 vom

13. November 1888 des Herrn Watson C. Mobley, in

Alleghany, Pennsylvania;

ein hölzernes Förderrad nach dem Patente Nr. 391791 vom

30. Oktober 1888 des Herrn Max Grossmayer in Florence,

Colorado;

ein Rohrschlüssel (Fig. 26 Taf. 15) nach dem

Patente Nr. 393321 vom 20. November 1888 der Herren Daniel

A. B. Bailey und Norman McGillivary in

Potsdam, New York.

Eine verbesserte Stoſsvorrichtung (Fig. 27) nach Herrn Thomas G. Chapman in Chicago (Patent Nr. 394457 vom 11.

December 1888) ist für Stoſsbohren mit Meiſsel am Gestänge oder am Seile anwendbar.

Auf der Welle a, welche ihre Drehung durch das

Vorgelege b erhält, sitzt lose die Trommel c, welche das Bohrseil mit dem Bohrzeuge trägt und die

der Drehung der Welle folgen muſs, bis das Kammrad d

mit den Daumen d1 und

d2 die Lösung der

losen Trommel an einem durch eine Schraube ohne Ende mit Zahnrad bestimmten Punkte

veranlaſst. Der Bremshebel e mit dem Bremsbande e1 bremst die Trommel

c.

Eine Spülbohrmaschine nach dem Patente Nr. 394719 vom

18. December 1888 der Herren Chester A. Overton und Oscar E. Ingersoll in Bliss, Nebraska, trägt einen

Meiſsel an einem Rohr, in dessen gegenüberstehende Schlitze der Meiſselschaft

eingelassen und verbolzt ist. Oben an das Meiſsel tragende Rohr schlieſst sich ein

durchlöchertes Röhrenstück als Seiher an, welches in Verbindung mit der Verrohrung

steht. Ueber der Durchlöcherung ist äuſserlich eine von Tage her verschiebbare Hülse

beweglich, welche zum Abschlusse des Wasserstromes über die Seiheröffnungen

herabgelassen wird, sobald gebohrt werden soll.

Ferner hat die Erfindung einer neuen Seiher-Form mit

Klappenventil und Bohrvorrichtung der Herren William B.

Coffin und Josef H. Coffin in Bliss, Nebraska,

das Patent Nr. 395034 vom 25. December 1888 erhalten.

Ein sinnreiches Bohrgeräth für Flachbrunnen (Fig. 28 bis

30) ist

dem Herrn George Atkinson in Oakland, California, unter Nr.

394322 am 11. December 1888 patentirt. Die Schneiden a

werden durch die Hebelarme b getragen, welche unter dem

Bügel d bei c ihren

Drehpunkt haben und mit dem Gestänge e in Verbindung

stehen. Auf dem Schraubengewinde f des Gestänges bewegt

sich die Schraubenmutter g, mit welcher die Gelenke h der Hebelarme b

verbunden sind. Die Hülse i dient zur Kuppelung des

Gestänges. In diese Hülse greift der Zapfen h des

oberen Gestängetheiles ein, welcher durch die Klinke l

festgehalten wird. Die Klammer n mit den Armen o, die bei p ihren

Drehpunkt haben, erhalten durch den Ueberwurf q ihren

Schluſs. Das Instrument ist auſserordentlich leicht zusammenzusetzen und

auseinanderzunehmen.

Einen erfreulichen Bericht über die gelungene Anwendung einer bekannten deutschen

Erfindung in den Vereinigten Staaten von Nordamerika bringt die Chicago Tribune vom 24. Januar 1889. Die Chapin Mining Comp. hat in ihren Eisengruben bei dem

Städtchen Iron Mountain, Michigan, einen Schacht durch Triebsand nach der

Gefriermethode unseres Landsmannes, des Prof. Dr. Poetsch, abgeteuft, dessen Patent der amerikanische General Socy-Smith in Folge der 67m tiefen Probebohrung bei Bossu in Belgien 1884 erworben hat.

Im Umkreise von 6m,40 Durchmesser wurden 26

Bohrlöcher (Fig.

31) von 250mm Weite 30m tief durch schwimmenden Triebsand mit Steinen

und Geröll gesunken, was die schwierigste Arbeit des ganzen Unternehmens war. Diese

Bohrlöcher erhielten eine Verrohrung von 200mm

weiten schmiedeeisernen Röhren a, welche auf der

Bohrsohle fest aufstanden. Innerhalb jeder dieser Verrohrungen wurde je eine

dünnere, 38mm weite Röhrentour bis auf 25cm von der Bohrsohle ab eingeführt. Beide Sätze

von Röhrenzügen, die äuſseren sowohl als auch die inneren, fanden über Tage Röhren

Verbindung c und c1 mit Gefäſsen im Gefrierhause, von wo aus

Kältemischung von Chlorcalcium von – 25° C. durch die engen Röhren zum Boden der

Bohrungen und von dort auſserhalb der engen Röhren durch die weitere Verrohrung

wieder zum Gefrierhause zurück, und so fort im Kreislaufe, geführt wurden. In 4

Tagen, vom 20. bis 24. November 1888, war ein Block Triebsand von 13 bis 14m Durchmesser und 30m Tiefe zu einer eisigen Masse erstarrt, in welcher die Abteufung des 5m weiten Schachtes d

mittels der Kreuzhacke keine Schwierigkeiten bot.

Es bliebe zum Schlusse noch einer genialen Arbeit Erwähnung zu thun, welche zur Zeit

in den holländischen Gewässern bei Ymuyden im Gange

ist. Dort ruht seit 1799 das Kriegsschiff La Lutine mit

einem Schatze von 30 Millionen Francs in Münzen und Barren auf dem Meeresboden,

metertief in Meeressand begraben. Einzelne dieser Millionen sind zu verschiedenen

Zeiten, z.B. 1800/1801, 1857, 1886 mit groſsen Mühen gehoben worden, doch neuerdings

erst hat der holländische Ingenieur Herr M. W. H. ter Meulen eine

Methode erfunden, um dem versenkten Schatze mit gröſserer Leichtigkeit nahe zu

kommen. Die zu Grunde liegende Idee beruht auf der spülenden

Bohrung, wie solche unter anderen Verhältnissen und Einrichtungen bereits

stattgefunden hat. Es findet sich u.a. ein gewisser Anklang an die Methode des

französischen Ingenieurs Herrn Vétillart zur Versenkung

künstlicher Steinfundamente im Hafen von Calais, welche im Génie civil, Bd. 12 Nr. 5 S. 69, Darstellung gefunden hat. Dort hatten die

auf dem Meeressande gelagerten künstlichen Steinmassen mehrere Durchbohrungen

erhalten, durch welche kräftige Spülströme auf den Sandboden geleitet wurden,

wodurch die Verwandlung in eine flüssige Schlammmasse stattfand, deren Aufsaugen

durch Saugpumpen das Niedersinken der Steinfundamente zur Folge hatte.

Die Einrichtung von ter Meulen ist nach dem Génie civil, 1889 S. 265, in Fig. 32 dargestellt. Der

Schlauch a aus starker Segelleinwand, mit Bindfaden

umflochten, von 18cm lichter Weite, wird von Bord

eines Schiffes auf den sandigen Meeresgrund herabgelassen. Am unteren Ende trägt

derselbe den gegossenen Metallcylinder b mit dem

kupfernen Mundstücke c, aus dessen Oeffnungen das

herabgepreſste Wasser ausströmt. Eine Maschine von 40 bewegt die

Dampfpumpe, deren Leistungsfähigkeit mindestens 2000l Wasser in der Minute bei einem bis 18m

starken Wasserdrucke betragen muſs. Dieser Wasserstrom spült das Instrument etwa

0m,90 tief in einer Minute ein, so daſs in

etwa 9 Minuten das 8m tief im Sande steckende

Wrack erreicht ist. Der Taucher d, welcher durch das

mit Sand gesättigte Wasser des Spülloches herabgelassen wird, bedarf eines

schwereren Gewichtes als ein Taucher im reinen Wasser, und zwar von wenigstens

226k. Auf dem Boden kann der Taucher leicht

durch Schwenkung des Mundstückes c eine Erweiterung des

Spülloches auf 3 bis 4m Weite behufs seiner

freieren Bewegung erreichen, sowie auch durch Benutzung des kleinen Spritzschlauches

e einen Weg zu Fundstellen bahnen, deren Eröffnung

unter Umständen durch Anwendung kleiner Dynamitpatronen erleichtert wird. Die

Spüllochwände halten erfahrungsmäſsig äuſserst fest. Dem in Richtung der

Pfeilstriche wirkenden Sanddrucke leistet das aufsteigende Spülwasser sehr kräftigen

Widerstand. Einzelne abbröckelnde Sandschollen werden sofort von der bewegten

Wassermasse zerwirbelt. Es ist indeſs die Vorsicht geboten, den Schlauch a in seinem unteren Theile etwas durchlässig zu erhalten, damit durch den Pumpendruck ein wenig

klares Wasser aus dem Inneren tritt und freie Bahn für das aufsteigende Wasser

sichert, falls lehmige oder schlammige Bestandtheile aus den Wänden ausgespült

werden sollten.