| Titel: | Die Fabrikation der Seeleuchte. |

| Autor: | Schöpfleuthner |

| Fundstelle: | Band 277, Jahrgang 1890, S. 298 |

| Download: | XML |

Die Fabrikation der Seeleuchte.

Von Ingenieur Schöpfleuthner in Wien.

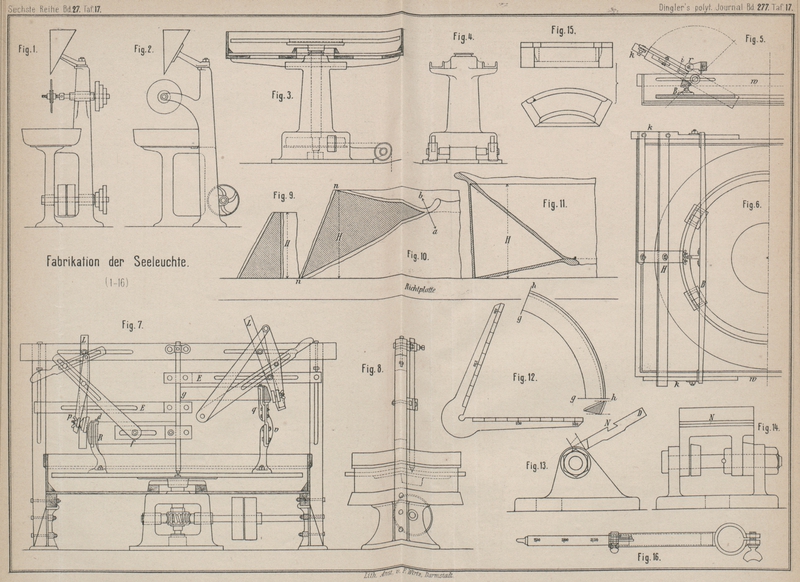

Mit Abbildungen auf Tafel

17.

Die Fabrikation der Seeleuchte.

Die Seeleuchte, welche wohl ihren Ursprung in den durch Strandräuber benutzten

Leuchtfeuern haben dürfte, ist gegenwärtig zwar zu einer ganz bedeutenden

Fabriksspecialität herangewachsen, jedoch in einer derartigen Form, daſs dieselbe

nur den wenigen zugänglich und bekannt ist, welche sich mit der Ausübung derselben

direkt befassen. Aus dem einfachen Leuchtfeuer wurde nach und nach der fixe

Reflector aus geripptem Glas, wodurch die Basis zur Schaffung einer zweckmäſsigen

und den modernen Anforderungen entsprechenderen Form und Einrichtung derartiger

Warnungs- oder Direktionssignale gegeben war. Die heutige Seeleuchte beschränkt sich

daher auch nicht mehr auf den Hafen oder dessen nächsten Anschlüsse, sondern ist

überall dorthin erweitert, wo sich für den ungestörten Verkehr der Schifffahrt damit

der angestrebte Zweck wirklich erreichen läſst. Weil es sich hierbei um nichts als die Lichterscheinung

handelt, benutzt man als Aufstellungsort entweder schon vorhandene oder speciell zu

diesem Zwecke künstlich aufgeführte Erhebungen und sichert deren Bestand durch die

geeigneten Mittel und unzweifelhafte Beaufsichtigung, woraus sich auch die

Nothwendigkeit damit verbundener Magazine, Werkräume und Wohnungen von selbst

ergibt.

Die Leuchte an und für sich ist nichts weiter als ein optischer Apparat, dessen

Mechanik darin besteht, in bestimmten Zeittheilen eine bestimmte Erscheinung des

Lichtes hervorzubringen, trotzdem der eigentliche Kern desselben, die Lichtquelle

selbst, eine beständige bleibt. Die Einrichtung des

Apparates dagegen bezweckt die Auflösung des Lichtkörpers in eine Strahlenkrone, deren Top die Höhe des Apparates über

den Meeresspiegel bildet und deren Basis auf einen bestimmten Umkreis über die

Oberfläche des Wassers ausgebreitet ist. Dieser letztere richtet sich an Ausdehnung

ganz nach dem zu beherrschenden Areale der See und nach diesem wird eben die Stärke

der Lichtquelle selbst bemessen. Aus diesen Gründen kann auch erst dann an die

nothwendige Orientirung gedacht werden, wenn sich das Fahrzeug innerhalb der beleuchteten Zone befindet, und diese

muſs deshalb auch jene zur rechtzeitigen Mahnung erforderliche Ausdehnung besitzen.

Es genügt nicht allein das Vorhandensein eines derartigen Sicherheitsmittels,

sondern dasselbe muſs auch den Ort unzweideutig erkennen lassen, wo sich dasselbe

eigentlich befindet. Aus diesem höchst wichtigen Umstände werden die Lichteffecte

stets so eingerichtet, daſs sie von allen übrigen ähnlichen Anlagen genau

unterschieden und durch Anfertigen von Lichtkarten, die auch von jedermann

unterschieden werden können, für den Seedienst von eminenter Wichtigkeit werden. Zur

Bildung solcher Lichteffecte bedient man sich verschiedener Methoden, doch geht man

hierin entweder in der Weise vor, daſs man die vom Leuchtkörper im Raume zerstreuten

Lichtstrahlen sammelt und nach jener Richtung hin ablenkt, welche für den bestimmten

Fall festgesetzt oder auch als Nothwendigkeit erkannt wurde, und dann erst in

senkrechte Strahlenkegel zusammenzieht, deren Aufeinanderfolge von der nun für diesen Ort als mögliches Unterscheidungszeichen

zulässigen Zeiteintheilung wechselnd stattfindet; oder indem man durch Bildung von

centralen Lichtbüscheln mittels der in concentrischer Ringform hinter einander

angeordneten Linsensectionen, untermischt mit noch zulässigem Farbenwechsel,

entschieden vorgeht. Diese letztere Art der Begründung findet zumeist nur dort

statt, wo es sich um ganz bedeutende Zonen handelt und wo aus so manch anderweitigen

Anlässen oder auch zwingender Nothwendigkeit jede andere Form sich selbst

ausschlieſst. Streng unterschieden von diesen sind dagegen die kleineren und

kleinsten Apparate dieser Art, welche lediglich für den inneren oder Hafendienst

aufgestellt werden und daher auch den Specialnamen Hafenleuchten erhalten haben. Sie unterscheiden sich nicht allein durch eine

höchst reducirte Form von jenen., sondern werden auch frei aufgestellt und sind zum

Schütze der optischen Gläser einfach mit einem ebenen

Glasmantel umgeben, während jene stets unter einer bequemen Glaskuppel untergebracht werden.

Man unterscheidet die für Seeleuchten bestimmten optischen Apparate nach den Nummern

1 bis 6 und spricht von erster, zweiter u.s.w. sechster Ordnung. Von dieser

Eintheilung angehörigen Gröſsen erhält die erste Ordnung einen inneren Durchmesser

von 2m und bildet die oberste Grenze dieser

Reihenfolge. Die kleinsten erhalten bloſs solche Linsenringe, welche die aus der Mantelfläche der Lichtquelle kommenden Strahlen sammeln

und ordnen; man nennt sie dioptrische; jene gegen 1

aufwärts aber auſser diesen, nach oben und unten angereihten Ringe, die auch durch

Zerstreuung entstandene Strahlen auffangen und nach der entsprechenden Richtung

ablenken, werden katoptrische Linsen genannt.

Das Glas muſs von Schlieren oder Verunreinigung jedweder Art frei sein und ist,

obgleich mit auſserordentlichen Schwierigkeiten verbunden, statt dem grünen

Spiegelglas weiſses Krystallglas aus Gründen der Effecterhöhung zu verwenden.

Zur Erklärung der Einrichtung einer Seeleuchte diene die nachfolgende allgemeine

Beschreibung. Der eigentliche Apparat befindet sich über einem guſseisernen Kasten

und ist, auf Säulen getragen, zwischen einer Ringmauer aufgerichtet und mit einer

aus Glas und Kupfer hergestellten Laterne überdeckt. Die unteren vier Linsenringe

und jene zu einer Kuppel gewölbten sind katoptrisch und

liegen daher auſserhalb der das direkte Licht brechenden Zone, der dioptrischen. Im Apparatcentrum brennt das entweder aus

Erdöl oder durch Elektricität dargestellte Licht. Die dioptrische Zone umspannt ein

Ring senkrecht gerichteter Planconvexlinsen, welche die

oben angedeutete Bildung von Strahlenbüscheln bezwecken und zum geeigneten

Lichtwechsel durch das im Postament untergebrachte Laufwerk auf der den

Frictionswellen angewiesenen Bahn reibungslos im Kreise gedreht werden. Es spiegeln

daher die katoptrischen Ringe ungestört nach allen Seiten, dagegen die dioptrischen

in Folge Zusammenziehung durch Schirm bloſs keilförmig, jedoch intensiver, weil

dazwischen finstere Stellen liegen. Der Apparat steht im Allgemeinen so hoch, daſs

der oberste Fassungsring mit dem untersten Dachsaume der Laterne fast in derselben

Ebene liegt. Das Postament besteht aus einer Fundamentplatte, welche einen

concentrisch angegossenen Ring nach abwärts richtet und das Thurmgewölbe

durchdringt; durch diese Oeffnung geht das Zugseil des Laufwerkes nach abwärts und

schlingt sich um eine einfache Hakenrolle, an welcher das Belastungsgewicht hängt,

um mit dem freien Ende an einer nahe der Oeffnung liegenden Zange anzufassen; dies

geschieht einfach aus Gründen der Halbirung des Weges der Belastung. Auf dieser Platte

stehen vier facettirte Säulen, welche unter einander durch ergänzende Zwischenstücke

verbunden sind und schlieſslich durch Aufnahme einer Deckplatte zu einem Ganzen

vereinigt werden. Eine cylindrische Fortsetzung dieser Platte dient dem fünfarmigen

Stern als Basis, der dann auf Säulen den Linsenapparat trägt. Diese letzteren sind

unter parallelepipedischen Kapitalen festgeschraubt, welche so gegen Bogen

verschraubt wurden, daſs das Ganze die Form eines Ringes annimmt; dieser dient so

dem optischen Aufbau als Grundlage. Die Länge jedes einzelnen Linsensegmentes

richtet sich nach der Gröſsenordnung und beträgt in unserem Falle ⅕, ⅛, 1/10 Umfang; sie

werden an beiden Enden in Metallfassungen geschoben, denen eine dazwischenliegende

zur Sicherung der Lage des Bogens beigefügt wird. Diese drei Metallrahmen halten

keilförmig verschraubt in zwei darüber gelegten Metallbogen, welche das betreffende

Feld zu einer auslegbaren Zone vereinigen, aus denen der ganze Apparat thatsächlich

besteht. Drei äuſserst schwache Stahlringe dienen zur Verbindung dieser Zonen und

sicheren Versteifung des Ganzen. Oben schlieſst die Kuppel mit einem Ring, welcher

mit jenem vom Dach der Laterne herabkommenden Rohre zusammenhängt, damit der

schwache, immerhin schwere Aufbau ruhig stehen bleibt.

Der Schirm besteht aus zwei mittels Stäben verbundenen Ringen, zwischen denen die

planconvexen Linsen stehen und durch vorgeschraubte Bogenstücke versichert sind. Das

Dach der Laterne ist aus Kupferblech und Eisenbogen zusammengesetzt und durch

wagerechte und senkrechte Spannschrauben so verankert, daſs eine Bewegung

ausgeschlossen ist. Die Sparrensegmente fassen am Top einen Ring, unter welchem eine

nach unten bombirte Platte liegt, während nach auſsen ein Abzugsschlot von einer

Kugel so umgeben wird, daſs der Einfluſs von bewegter Luft auf den freien Abzug der

Verbrennungsgase keinen schädlichen Einfluſs nehmen kann. Aus dem Ring durch die

Kugel hindurch ragt eine Eisenstange, welche gleichzeitig dem Blitzableiter als

Träger dient. Allenfalls aus dem Abzugsrohre herabfallende

Condensationswassertropfen werden nicht den heiſsen Glasapparat treffen, sondern in

die Schüssel fallen und dort wieder verdunsten. Der am Kuppelinneren sich

ansammelnde Niederschlag strebt naturgemäſs dessen tiefster Stelle zu, wo sich dann

die Rinne befindet, die das Condensationswasser nach auſsen leitet. Auſsen begrenzt

die Kuppel eine einfache Form Attikas mit Wasserspeiern, damit das Regenwasser nicht

direkt über die Spiegelwand der Laterne flieſst. Die Dach- oder Kuppelsparren sind

sowohl seitlich als über Hirn mit je einer Schraube an Flacheisen geschraubt, welche

dem Dach als Säulen dienen und oben sowie unten durch dazwischen geschraubte Bogen

unter einander verbunden werden. Auſsen sind sie zu einem Falz zusammengehobelt, welcher nach Einlegen

der etwa 8mm dicken Gläser mit einer metallenen

Deckleiste versehen wird. Handhaben in ⅔ der ganzen Höhe dienen zur Stütze bei der

auſsen vorzunehmenden Reinigung der Scheiben. Die Flacheisenstangen sind in der

Steinmauer festgekittet und durchdringen an dieser Stelle eine Ringtreppe, welche

von der Mauer ins Innere der Laterne ragt und den Apparat auch von dieser Seite

zugänglich macht. Eine Stelle ist ausgeschnitten, damit man über die Treppe auf

dieses Plateau gelangen kann. Ein Geländer ist nur auſsen nothwendig, da im Inneren

ohnehin der Apparat die Grenze bildet. Zur Zu- bezieh. Ableitung von Luft müssen

oberhalb der Flurplatten in den Verbindungssegmenten Schieber angebracht werden,

welche mit einem Knopf versehen, nach Erforderniſs geöffnet oder geschlossen werden.

Dies wären nun die wesentlichen Punkte einer Seeleuchte. Dagegen sei bemerkt, daſs

bei Construction des Laufwerkes weniger der Widerstand des Schirmes, als vielmehr

dessen Anzahl Umgänge in der Zeiteinheit zu berücksichtigen sind, und je nach der

Dauer des Betriebes und der Fallhöhe des Zuggewichtes muſs die Umsetzung bezieh. die

Gröſse des Flügeareals genau bestimmt werden. Eine senkrechte Welle des Laufwerkes

greift dann in eine im Kasten- oder Postamentdeckel festgelagerte Welle direkt

mittels Stirn trieb und überträgt so die Bewegung auf den Ring des Schirmfuſses,

welcher am Umfange entsprechend gezahnt ist. Das Laufwerk steht auf Rollen, damit es

behufs Reinigung oder Reparatur leicht aus dem Kasten gefahren werden kann.

Herstellung der

Prismenringe.

Das Verfahren, Glas in gröſseren Mengen in Formen zu pressen, ist noch sehr wenig

verbreitet gewesen, als mit Seeleuchten in gewöhnlichem Spiegelglas gearbeitet

wurde, daher fand man die Anwendung aus Krystallglas hergestellter Prismen von so

groſser Ausdehnung auch nicht eingeführt. Es ist auch nicht leicht, Krystall so zu

gieſsen, daſs der Querschnitt des Guſsstückes in jedem Falle an Reinheit nichts zu

wünschen übrig läſst, und leider kommt hierzu noch die Thatsache, daſs man vor dem

Finiren von mindestens einer Seite (zumeist erst nach der zweiten) gar nichts von

derartigen Schäden wahrnimmt. Zum Pressen der Segmente bedarf es weiter nichts als

einer guſseisernen Form, deren Guſsflächen blank gedreht wurden und auf die sich in

der zulässigen Richtung ein planer Deckel sicher aufdrücken läſst. (Form und Deckel

siehe Fig. 15

Taf. 17.) Luftkanäle in gekreuzter Richtung vollenden die zu beiden Enden durch

senkrechte Wände abgeschlossene Form. Sie wird zum Gieſsen angewärmt, das Glas im

Fluſs hineingebracht und nach Auflegen des Deckels durch Zusammenschrauben geebnet,

so daſs der Ueberschuſs an Glas zwischen dem Deckelsaume heraustritt. Hierauf bringt

man das Prisma in den Kühlofen und versendet es ohne weitere Behandlung nach dem

Erkalten in kleinen Partien, um der Schleiferei zu genügen und die Hütte für

Handelswaare frei zu bekommen. Ein Ueberschuſs von mindestens 30 Proc. ist

nothwendig, weil wegen vorkommender Schäden im Schleifen o. dgl. Ersatz nöthig

wird.

In diesem Artikel haben sich die Lieferanten zumeist deshalb verrechnet, weil ihnen

die ungeheuren Schwierigkeiten des Krystallglases diesfalls nicht bekannt waren und

oft auch der Ersatz nach der Lieferung wegen Unreinigkeit des Materials groſse Opfer

auferlegte. In Fig.

11 und 12 findet sich eine rohe Curve, wie sie die Glashütte liefert. Die erste

Arbeit, welche von der Schleiferei daran vorgenommen wird, ist das Absäumen am

Eisenrade (siehe Fig. 1 und 2). Dasselbe rotirt mit

mäſsiger Geschwindigkeit unter einem Sandkasten, durch welchen ein Wasserstrom

flieſsend Sand über die Schleifkante der Scheibe führt. Dies ist eine jener

Manipulationen, wie sie jedem gewöhnlichen Glasschleifer bekannt sind und erfordert

nicht allzu groſse Geschicklichkeit. Leider springen nach Beseitigung solcher

Angüsse ab (Fig. 10) ganze Flächen in

Folge dadurch erregter Materialspannung aus dem Prisma, und dank dieses Zufalles

wird die folgende äuſserst kostspielige Arbeit von vorn herein erspart. Hält

hingegen das Material diese Vorarbeit aus, so schreitet man zum Abrichten der beiden

parallelen Liegeflächen auf der Planscheibe (siehe Fig. 3 und 4 Taf. 17), und wenn dies

geschehen, reiſst man mittels eines Stangenzirkels auf den beiden angeschliffenen

Kanten den genauen Bogen auf (siehe den Querschnitt Fig. 9 bis 11). Ist dies geschehen,

so schiebt man das Segment unter ein für diese Zone passendes, in beiden Schenkeln

mit Maſstheilung versehenes Winkelmaſs gh (Fig. 12) und

reiſst die beiden Endlinien zur Fixirung der Bogenlänge genau an. Nach diesen beiden

Stirnrissen stöſst man ebenfalls auf jener Planscheibe vorsichtig den Ueberschuſs

genau ab und setzt dies so lange fort, bis das Winkelmaſs beiderseits genau

anliegend auf den bezüglichen Zahlenriſs angeschoben werden kann. Diese Meſsarbeiten

werden auf einer genau plangeschliffenen, doch nicht polirten Glasrichtplatte

vorgenommen und zur Bestimmung der senkrechten Lage der Stirnflächen ein kleiner

eiserner Winkel verwendet. Hat man auf solche Weise einen Ring fertig, so legt man

ihn auf der Richtplatte nach den Bogenrissen genau zusammen, untersucht mittels

Stangenzirkel nochmals genau den Bogen und corrigirt nach Maſsgabe an den einzelnen

Segmenten.

Die

Prismenschleifmaschinen.

Zum Schleifen der auf obige Weise hergestellten Ringe bedient man sich einer oder

mehrerer eigens hierfür construirter Maschinen, deren Einrichtung bei genauer

Betrachtung der vorliegenden Arbeit sich bald von selbst ergibt. Ich hatte leider

vordem eine andere derartige Einrichtung nicht zu sehen Gelegenheit und folgte daher

der äuſsersten Nothwendigkeit bei Herstellung der Maschinen (Fig. 5 bis 8 Taf. 17). Diese dient

zum Schleifen der dioptrischen Zone, jene hingegen bloſs für die katoptrische. Jede

dieser oder ähnlicher Maschinen ist mit einem zweitheiligen, viereckigen Holzkasten

versehen, damit der abfallende oder weggeschleuderte Schleifsand nicht zerstreut

wird und auch das Lokal, in welchem dieselben untergebracht sind, leichter rein

gehalten werden kann. Auſserdem muſs jede Maschine einen flachen Schirm erhalten,

damit niedersinkende Staubpartikelchen beim Hochglanzpoliren nicht auf die Gläser

fallen und so dieselben rissig machen.

Der Antrieb aller dieser Maschinen muſs von unten erfolgen, weil Vorgelege und andere

im Werkraume bewegliche Verbindungen trotz aller Vorsicht hinsichtlich Reinlichkeit

ihren schädlichen Einfluſs nur zu bald schmerzlich empfinden lassen. Bei der

Planschleifmaschine genügt ein einfacher Riemenantrieb über Leitrollen direkt von

der Transmission, da die Umfangsgeschwindigkeit der Planscheibe eine für diesen

Antrieb geeignetere und die Inanspruchnahme beim Grobschleifen (Abrichten u.s.w.)

keine bemerkenswerthe ist. Anders ist es dagegen bei den folgenden Maschinen. Ihre

Ausdehnung und Massenthätigkeit, dann die Beanspruchung beim Poliren machen hier

ganz andere Vorkehrungen nothwendig, und wenn man bedenkt, daſs die Tourenzahl der

Planscheiben zwischen 10 und 100 schwankt, findet man diese kinematische Form

unzulänglich. Daſs bei diesen Maschinen jede Erschütterung sowie Stöſse vermieden

werden müssen, ist einleuchtend, es eignet sich daher auch nicht jedes beliebige

Element zur Umsetzung der motorischen Kraft. Nachdem auch die Gröſse der

herzustellenden Prismenringe in drei Ordnungen zwischen 2 und 0m,3 schwankt, ist es der Sicherheit wegen

angezeigt, mindestens drei Gröſsen dieser Maschinen aufzustellen, da doch ein

Auswechseln der Planscheiben mit Kosten verbunden wäre; auch ist die Dauer des

Schleifens einer Gröſse von hinlänglicher Bedeutung, um die Erweiterung dieser

Anlage zu rechtfertigen. Es ist allerdings richtig, daſs sich dieser Artikel nicht

so betreiben läſst wie so viele andere und an eine Massenfabrikation in keinem Falle

gedacht werden kann, allein will man den Anforderungen nur einigermaſsen gerecht

werden, so kann von einer derartigen Anschaffung unmöglich Umgang genommen werden.

Gewaltsames Vorgehen ist hierbei ausgeschlossen und mit Bedacht und Vorsicht handeln

erfordert immerhin Zeit und vom Tage des Auftrages bis zur Ablieferung kann

unmöglich ein längerer Termin gesetzt werden, als zum Aufbaue des Thurmes

erforderlich ist. Ist die maschinelle Einrichtung in dieser Ausdehnung getroffen, so

bedarf es auch keiner umfangreichen Zerlegung der Antriebsgeschwindigkeiten und es

genügt, wenn jede der gröſseren Maschinen vier Geschwindigkeiten zuläſst, welche dem

Grobschleifen und Poliren entsprechen. Zieht man Zahnräder für langsamen Gang vor, so muſs ein endloser

Eingriff der Räder gewählt werden, d.h. entweder eine sehr exact ausgeführte schiefe

Verzahnung oder besser die endlose Schnecke. Der Widerstand und die Abnützung fällt

in letzterem Falle nicht ins Gewicht, da Widerstand und Geschwindigkeit hierauf

keinen bedenklichen Einfluſs ausüben; auſserdem fallen Schraube und Rad hierbei sehr

klein aus, können daher im Falle der Auswechselung keine besonderen Kosten

verursachen. Nachdem aber dadurch auch die Kosten der Maschine weit geringer werden,

so blieb ich bei der Schraube und erzielte damit auch leichtere und bequemere

Fundamente. Die Schneckenräder sitzen knapp oberhalb der Spurlager oder Pfannen,

sind zweitheilig, um ohne Demontage sofort jederzeit abgenommen werden zu können,

während die Schnecke selbst mittels Nuth, Feder und Stellschraube an den Conuswellen

halten. Dies gestattet auch schwache Riemen zwischen Vorgelege und Maschine bei

hoher Geschwindigkeit und stoſsfreie Inbetriebsetzung während der Arbeit, da ein

Anhalten der Maschine des Tages sich unzählige Male als nothwendig zeigt. Hauptsache

bei Maschinen dieser Art ist die vollkommene Einschlieſsung der reibenden Theile bei

sicherer und bequemer Schmierthätigkeit und Zulassung von Staubbüchsen an allen nach

auſsen gerichteten Lagerarten, da diesfalls ein Mangel allein schon genügt, die

gesammte Anlage bezüglich ihrer Zweckmäſsigkeit in Frage zu stellen. Auch müssen

Formen gewählt werden, deren Oberfläche das Reinigen von Staub und Sand oder

Schmirgel möglichst begünstigen und erleichtern, das denkbar geringste Gewicht

besitzen und Fibrationen sicher ausschlieſsen. Ein Blick auf die Detailzeichnung

wird darthun, in welcher Weise dies angestrebt worden und auf welche äuſseren Kräfte

hauptsächlich Rücksicht genommen ist. Wichtig bei diesen Maschinen ist deren

handgerechte Abstellung oder Inbetriebsetzung, ohne den Schleifer zu nöthigen,

seinen jeweiligen Standplatz zu verlassen.

Das Schleifen der katoptrischen Ringe geschieht auf Maschine Fig. 5 und 6 und zwar durch eine

einfache aus Holz gebildete Geradführung, deren Eigenschaften hinsichtlich des

kinematischen Zusammenhanges der damit behandelten Kegelfläche mehr oder weniger

eine Curve gibt. Der guſseiserne Schleif backen ist nach vorn zu etwas verjüngt,

mittels Colophonium und Wachs auf das Brettchen i

aufgekittet und wirkt nun unter dem Drucke der darüber liegenden Rolle r auf die vorbeiziehende Glasfläche. Die Holzbacken kk1 zu beiden Seiten

der Maschine dienen einerseits als Drehpunkte, andererseits als Führung beim Auf-

und Abwärtsgange des Backens.

Der Unterschied in den einzelnen Ringen der oberen Zone bedingt auch eine

veränderbare Anlage dieses Schleifbackensupportes, deshalb sind sowohl die beiden

Backen kk als auch die Wange W am Maschinenkasten der Länge nach entsprechend geschlitzt, so daſs es

keiner Schwierigkeit

unterliegt, verschiedene Ringgröſsen an den drei Seiten bequem zu behandeln.

Das Aufspannen dieser Ringe erfolgt am sichersten in auf der Planscheibe

festgeschraubten Guſseisenbacken B (Fig. 5 und 6), welche sich je nach

Form und Gröſse des Ringes im erforderlichen Kreis aufstellen und den

Querschnittsverhältnissen entsprechend wenden lassen. Begonnen wird die Arbeit auf

der inneren Seite. Für diesen Fall sind eigene Planbacken B (Fig.

5) erforderlich, deren Wendung um eine wagerechte Achse das Anpassen an

die jeweilige Lage der Prismenfläche gestattet; eine Schraube dient hierbei zum

Feststellen der Platte. Am unteren Ende wird ein Stück Zink aufgeschraubt, das nach

jedesmaligem Aufspannen der Backen wagerecht überdreht werden muſs, damit die

aufgelegten Segmente auf der zugeschliffenen Kante m

(Fig. 10)

eben und dem Riſs entsprechend richtplattenmäſsig angelegt werden können. Nachdem

die genaue Querschnittsform der fertigen Prismen auf beiden Stirnseiten mit

Bleistift angerissen ist und sowohl auf Kante m als

auch n der Constructionsbogen zu diesem Behufe

vorhanden sein muſs, legt man um den Bolzen g (Fig. 7), der

als Verlängerung der Maschinenwelle zu betrachten und genau centrirt ist, das in

Fig. 16

gezeichnete Radialmaſs mit Nonius in der dem Ringdurchmesser entsprechenden

Stellweite und sucht die angelegten Segmente jetzt genau in den gesetzten Kreis zu

legen, indem man sie auf den Zinkbacken nach Erforderniſs verschiebt. Liegt der Ring

genau nach dem Riſs fertig, so spannt man auſsen die Backen q (Fig.

7) vor und stopft jetzt den Zwischenraum mit in Warmwasser aufgeweichtem

Kautschuk dicht aus. Damit die Gläser gut anhaften, überklebt man sie an den Enden

mit rauhem Hadernpapier; anstatt des Kautschuks kann auch mit Wachs gemengtes

Colophonium vortheilhaft angewendet werden. Nachdem die Unterlage erkaltet ist,

entfernt man die Backen und stellt jetzt die Schleifbackenführung der zu

schleifenden Fläche parallel auf, schraubt dieselbe an den Wangen fest und legt die

Druckrolle r über den Schleifbacken an.

Beim Grobsandschleifen kann die Umfangsgeschwindigkeit immerhin bis 3m steigen, beim Poliren jedoch nicht über 1m. Zu bemerken ist, daſs die Kanten gut abgefast

sein müssen, daſs jeder Stoſs oder Schlag auf die Maschine an irgend einer Stelle

streng vermieden werden muſs und beim Aufspannen der Segmente allzu heftiges Drücken

mit den Fingern stets Aussplitterung zur Folge haben würde. Auch der Schleifbacken

darf nur in senkrechter Richtung gegen die zu bearbeitende Fläche elastisch gehalten

werden, jede andere Beweglichkeit vereitelt die angestrebte Flächenrichtung, und da

der Aufguſs ohnehin nicht zu bedeutend sein darf, um an Schleifzeit zu sparen, so

wird bei einigermaſsen unbeständigem Vorschleifen die Flächenhöhe bald

überschritten, dadurch aber das betreffende Segment oder auch der ganze Ring werthlos. Damit der

Ring sicher zusammenhält, überklebt man die oberen Stoſsfugen noch mit schmalen

Papierstreifen oder trägt schnelltrocknenden Firniſs ein, damit das Wasser keinen

Zutritt hat. Wenn alles in Ordnung befunden, kann mit der Ingangsetzung in der

vorhin bezeichneten Umfangsgeschwindigkeit begonnen werden. Man benetzt hierbei den

Glasring mit geschwemmtem Schleifsand gröbster Sorte und läſst successive den

Schleif backen so lange nach, bis eine Berührung stattfindet. Da dies nur an

einzelnen Stellen der Fall sein wird, bewegt man den Backen über die ganze

Flächenausdehnung (Breite) des Prismas, um zu sehen, wie weit noch vorgegangen

werden darf. Zeigt sich der Angriff an jenen Stellen als ausreichend, so führt man

mit der freien Hand beständig Sand vor dem Backen zu und stellt nach Maſsgabe der

fortschreitenden Arbeit den Backen tiefer. Wird der Ring in Folge Niederschleifens

irgend scharfkantig, so muſs der Backen hoch gestellt und die Abfacettirung

vorgenommen werden. Hierzu benutzt man ein Stück schwaches Eisenblech und hält

dasselbe mit freier Hand unter zeitweiligem Sandauflegen gegen die scharfe Kante. Es

ist nicht nöthig, unausgesetzt frischen Schleifsand vorzunehmen, da er ohnehin bloſs

einfach durchzieht und sich hierauf im Kasten oder auf der Planscheibe sammelt, von

wo man ihn beständig herbeiholt und so lange benutzt, bis er stumpf geworden in die

Wäsche kommen muſs.

Ist man soweit vorgeschritten, daſs es an der Zeit ist, den Oberkantendurchmesser auf

Maſs zu untersuchen, wird die Maschine abgestellt, das Radialmaſs angelegt und so

die Grenze bestimmt, bis zu welcher das Grobschleifen fortgesetzt werden darf. Nach

Beendigung desselben (etwa bis auf 1mm) hält man

an, wäscht das ganze Plateau sammt Kasten und was dazu gehört vorsichtig rein, fühlt

mit den Fingern fleiſsig nach den Flächen der Prismen und Schleif backen, kehrt

allen Staub und anhaftenden Sand von der Maschine und deren nächster Umgebung, vom

Schirm und der etwa zunächst liegenden Wand, läſst jetzt die Maschine wieder angehen

und befühlt mit trockener Hand nochmals die rotirende Glasfläche soweit dies

möglich. Hierauf beginnt das Feinschleifen mit der oberen Schwemmsandschichte unter

Vermeidung jedweder Vermengung gröberer Körner, die möglicherweise noch in Fugen

liegen geblieben sein könnten, wäscht nach deren Beendigung abermals und verwendet

jetzt zur endgültigen Glättung feinen, ebenfalls geschwemmten Schmirgel in

Abstufungen, soweit dies dieselben im Schwemmprozesse gestatten. Der zuletzt

angewandte Schwemmschmirgel gleicht nur mehr einer gelbbraunen Schlammart, welcher

mehrere Stunden benöthigt, um sich im Wasser niederzuschlagen. Ist auch diese Arbeit

glücklich vollbracht, so wäscht man neuerdings die Maschine, indem man alles fortnimmt, was auf die Lage der Schleifbacken und

Ringe keinen Einfluſs hat, putzt alle Fugen und Ecken gut naſs und trocken aus, schwemmt

endlich mit filtrirtem Wasser gut ab und reinigt nach dem Trocknen mit der flachen

Hand.

Den Schleifbacken zieht man sammt seiner Unterlage vorsichtig aus dem Support, macht

über einer Gasflamme Colophoniumkitt so weit warm, daſs er am ebenfalls erhitzten

Backen klebt, taucht denselben in die Masse ganz ein und legt rasch ein Stück bereit

gehaltenes Tuch (Militärtuch) darüber, geht zur Maschine und preſst in kleinen

Absätzen an Ort und Stelle das Ganze gegen die vorhin geschliffene Fläche, um so

eine gute Anlage zu gewinnen. Nach dem Erkalten setzt man die Maschine wieder in

Bewegung, doch mit langsamem Gang, sucht nochmals nach allenfalls in der

Zwischenzeit herbeigekommenen Sandkörnern und streicht endlich mit einem Wolllappen

Rouge (Eisenoxyd, Englisch Roth) auf die Fläche vor dem Schleif backen, benetzt

diesen selbst gut und läſst langsam wirken. Wenn die Sättigung des Tuches am Schleif

backen stattgefunden, drückt man unter rascher Auf- und Abbewegung des Hebels H, also des Schleifbackens, diesen fester an, um durch

Erwärmung des Kittes eine genaue Form in den Polirbacken zu bringen. Naſs arbeiten

fruchtet nichts, es muſs nach jedesmaligem Auftragen der im Tuche hängende Rouge

trocken oder warm gerieben werden, denn nur auf diese Weise zeigt sich der Hochglanz

in kürzester Zeit, und wenn mit Vorsicht und Glück zu Werke gegangen, die fertige

Fläche schon nach einigen Tagen. Schlimm ist es hierbei, daſs man dem

Schleifmateriale keine verreibende Richtung geben kann, wie dies beispielsweise bei

Brillengläsern unter der Haube geschieht, daher auch das ofte Wechseln des

Schleifmateriales.

Bespritzt man die vorbeiziehende Glasfläche mit Wasser, sobald der Zug im Schleif

backen ein zu groſser wird, und röthet sich dadurch dieselbe, so darf kein frisches

Material aufgetragen werden. Der Schleifbacken soll jetzt auf den weit geöffneten

Federn balanciren, damit sich die Schale dicht an die Glasfläche legt und die Kanten

dadurch gleich rein polirt. Der durch das Poliren erzielte Verlust ist kaum

erkenntlich und beträgt höchstens 0mm,16. Bleibt

die Maschine über zwölf Stunden auſser Betrieb und kann auf keine zulässige Weise

dessen Feuchtigkeit erhalten bleiben, so muſs das Tuch entfernt und durch einen

frischen Ueberzug ersetzt werden.

Alles Bemühen, eine Glasfläche auf ihre Beschaffenheit zu untersuchen, ist vergebens,

insolange nicht die hierzu erforderliche Uebung gewonnen ist. Man sieht entweder

Matt, Trüb, Grau oder Hell, auch Spiegel, nicht aber die Fläche selbst und die

Ursache ihrer jeweiligen Beschaffenheit. Gefühl und Blick werden aber in kürzester

Zeit so empfindlich, daſs sobald kein Uebersehen eintritt.

Nach Fertigstellung der äuſseren Ringfläche wird der Schleif backen sammt

Geradführung entfernt, die Maschine gewaschen und zum Schleifen der jetzt oben

liegenden Fläche (im Apparat die untere) in ähnlicher Weise wie früher vorgerichtet.

Es ist hier nur zu bemerken, daſs diese Fläche nicht eben, sondern gekrümmt ausfällt

und durch geeignete Führung des Backens eben erzielt wird. Genau läſst sich diese

Gerade erst beim Feinschleifen nach einem passenden Lineal schleifen, was um so

leichter ist, als der Bogen sich mehr der Concaven nähert.

Zum Messen der Neigung dieser Flächen bedient man sich eines Winkelmaſses, dessen

oberer Schenkel nach einem Nonius genau eingestellt werden kann und mit der Basis

auf der Planscheibe senkrecht steht. Es ist einleuchtend, daſs eine genaue Form zu

schleifen mit groſsen Schwierigkeiten verbunden ist, da man doch bloſs Sand als

Schleifmittel hat und dessen Angriff nicht nach Belieben in der Hand hat; es bleibt

daher bei diesem Prozeſs der Gewissenhaftigkeit des leitenden Ingenieurs und seiner

Leute überlassen, den Anforderungen gerecht zu werden.

Nach Beendigung dieser zweiten Seite des Ringes schreitet man zum Abräumen der

Maschine und beginnt das Auflegen der Backen (Fig. 13 und 14), deren

bewegliche Wand C jederzeit nach auſsen liegt; die

Einstellung beider Platten C und D geschieht durch die Schraube S und zwar ehe man das Glas aufbringt. Sind diese Backen an Ort und Stelle

festgeschraubt, so keilt man in die Nuth N eine Schicht

Hirnholz ein, überdreht die Fläche genau nach Maſs und Neigung, schlichtet mit

scharfer Feile den erzeugten Grath und legt hierauf die blanke Glasfläche behutsam

darüber. Da dieselben bloſs an den Enden liegen, drückt der Bogen dazwischen nach

unten, und es müssen daher auch hier Holzstücke stehend mit jenen gleichzeitig

überdreht werden, damit das Aufkitten und Festlegen auf die so erzielte richtige

Lage keinen nachtheiligen Einfluſs ausübt. Die in den Backen liegenden Holzstücke

umkittet man gut, um Nässe fern zu halten, jene, die dazwischen frei auf der

Planscheibe stehen, müssen vorher in Oel gekocht und jetzt wieder mit einer

Harzschicht überzogen werden, wenn man nicht deren Beseitigung vorzieht und dafür

bloſse Metallstützen anlegt, was nach dem Festkitten wohl gestattet ist. Die vorhin

hochglanzpolirten Flächen sind zwar jetzt sehr hart, jedoch immerhin so empfindlich,

daſs beim Abstreifen mit der bloſsen Hand oder dem Pinsel Risse erzeugt werden,

sobald Sand oder dergleichen Schleifmaterial, wie solches ja beim Schleifen der

letzten Seite nicht anders sein kann, von diesen zu entfernen ist. Man muſs daher

mit äuſserster Vorsicht handeln, nie anders als durch Begieſsen mit Wasser den

Reinigungsprozeſs vornehmen und erst nach dem Abtrocknen mittels Handgebläse die

vollständige Säuberung zu bewerkstelligen suchen. Bei dieser letzten Procedur des

Schleifens muſs hauptsächlich auf die Kanten geachtet werden, da die geringste

Versäumniſs ein Aussplittern zur Folge hätte, und dadurch dürfte jedenfalls die

bisherige Arbeit zwecklos geworden sein. Die Curve dieser Seite schleift sich bei

dieser Einrichtung der Geradführung ohne Zuthun des Schleifers von selbst und darf nur nach

einer genauen Blechlehre (Messing) auf Richtigkeit untersucht werden; hierzu bedarf

es einer höchst vollendeten Uebung, da die Spiegelung der nahezu fertigen drei

Seiten das Unterscheiden sehr erschwert. Zu erwähnen ist noch, daſs sich in den

Stoſsfugen der einzelnen Segmente stets gröberes Schleifmaterial festsetzt und beim

Nachrücken ausgezogen wird, wobei es die Kante so scharf angreift, daſs sie selbst

dann noch rissig ist, wenn die übrige Fläche schon fein erscheint. Deshalb muſs auch

das Feinschleifen mit Schmirgel streng im Auge behalten werden, denn gerade dadurch

kann die Form miſslingen.

Hieraus ergibt sich die Behandlung aller katoptrischen Ringe ob groſs oder klein von

selbst und unterbleibt bei den kleineren, die ja ebenso viele Segmente bilden, das

Zwischenstück, weil sie ohnehin in den breiten Backen hinreichende Festigkeit

erhalten.

Das Verfahren bei den optischen Ringen ist zwar dasselbe, allein die Gröſse der einen

Kathete erfordert auf der Planschleifmaschine andere Behandlung. Setzt man

geschwemmten Sand in der Mitte der Scheibe fest auf und läſst während des Schleifens

Wasser in feinem Strahl zuflieſsen, so treibt das Ganze nach dem Umfang zu und

gelangt somit unter die aus freier Hand dort angelegten Segmente, reiſst aber beim

Eintritt unter dieselben scharf an und verläuft matt nach auſsen. Es wird dadurch

die erhoffte Ebene zu einer schwachen Curve, so daſs man genöthigt ist, nach

Richtplatte und Höhenmaſs zu schleifen, was durch Anwendung von feinerem Materiale

auch stets gelingt. Auf Länge werden sie den katoptrischen gleich behandelt, ebenso

auf Querschnittsform, nur ist das Aufspannen ein anderes.

Die Maschine Fig.

7 und 8 hat zu diesem Zwecke hohe, mit Verlängerung eventuell versehene Backen

mit Zinkbelag zum Ueberdrehen, dann aber Anlegkappen q

zur Sicherung der Lage des Ringes. Beim Aufspannen verfährt man in der Weise, daſs

man die Backen auf Durchmesser mit dem Radialmaſs auf- und auf der Planscheibe

feststellt, dann überdreht. Hierauf schraubt man zuerst die inneren Backen dagegen,

legt die vorgerichteten Segmente genau auf, bringt die äuſseren Backen an und keilt

behutsam mit Holzsplittern den Ring fest. Nach vollkommen richtiger Lage stopft man

zwischen die inneren Kappen und den Ring erweichten Kautschuk, nachdem man die Fuge

gleich jenen mit Papier überklebt hat, bringt dann darüber Druckplättchen d an, indem man schwache Lederstreifen darunterlegt,

und entfernt jetzt die äuſseren Kappen. Zum Schleifen der äuſseren Curve ist es

nothwendig, vorerst den Mittelpunkt derselben zu finden, und hierzu benutzt man eine

Wäglatte mit Winkelmaſs. Zuerst bringt man den Schieber E in die richtige Höhe, schraubt ihn an der Welle g fest, schiebt hierauf den Schleifhebel so weit in den Schlitz, bis der

Körner des Bolzens f in der Senkrechten des Centrums

liegt; durch Verschieben des Schiebers E auf der Welle sucht man jetzt

die genaue Höhe des Mittelpunktes in der bekannten Weise, stellt dann endgültig fest

und schraubt jetzt den Schleifbackensupport p

auſserhalb des Ringes an. Wie die Lage desselben auch immer sein mag, die Curve

muſs, sobald der Drehpunkt des Hebels an richtiger Stelle liegt, genau ausfallen,

vorausgesetzt, daſs die Beschaffenheit des Materiales hierbei streng beachtet

worden. Bei diesen Prismen ist es doppelt schwer, die erforderliche

Querschnittsgröſse beim Zurichten festzustellen, da bei der Länge der einzelnen

Segmente und deren geringem Querschnitt eine Veränderung nach dem Pressen leichter

eintritt und auch schädlicher wird. Es kann daher vorkommen, daſs trotz genauer

Behandlung des Zurichtens schlieſslich irgend eine Ecke oder Fläche nicht mehr

herauszubringen ist, und läſst sich der Querschnitt nicht durch Nachschleifen soweit

verjüngen, ist auch die Arbeit bisher umsonst gewesen. Es ist daher angezeigt, bei

den dioptrischen Ringen mehr aufzugieſsen, da in Folge der schmalen Fläche ein

Ueberschuſs nicht so sehr ins Gewicht fällt und die Sicherheit in der Ausführung des

Schleifens den Mehraufwand an Zeit hinlänglich aufwiegt. Obwohl sich die dritte

Fläche dieser Prismen auch im Nothfalle auf der Planscheibe finiren läſst, ist doch

das Umspannen und Schleifen auf den bisherigen Maschinen geboten, um so mehr als

dies die leichteste hier vorkommende Arbeit ist.

Die Centrallinse R (Fig. 7) des Apparates

bedarf der groſsen Ausdehnung und damit verbundenen Kosten wegen sowohl beim

Vorrichten als Schleifen erhöhter Vorsicht, weil hieran vorkommende Veränderungen

der Oberfläche, wie Einsaugen oder Verziehen beim Kühlen, schwerer zu constatiren

sind und die Dauer des Schleifens auf Monate hinaus sich erstreckt, daher bei dessen

zweifelhaftem Ende groſse Verluste zu gewärtigen sind. Zum Zurichten dieser Stücke

bedient man sich aller Instrumente und Maschinen, wie sie bisher bei den anderen

Ringen gebraucht wurden, nur beim Aufspannen verwendet man speciell hierfür

geschaffene Backen, welche zumeist als Bodenstück jener Verlängerungen dienen (siehe

Fig. 7 F).

Man stellt dieselben so auf die Planscheibe, daſs die gerade Fläche nach innen

sieht, legt die Segmente auf die ebenfalls vorher überdrehten Zinkbacken so nach dem

Radialmaſs, daſs der Ring den Vorarbeiten vollkommen entspricht. Ist dies geschehen,

so schraubt man die vorhin verwendeten Druckplättchen darüber und stopft den

Zwischenraum mit Kautschuk oder Colophonium gut aus. Diese etwa 200mm breite Fläche cylindrisch zu schleifen, ist ein

wahres Kunststück, und darf man es hierbei an Nachmessen und Anlegen passender

Richtlatten nicht fehlen lassen, denn jede Stunde bringt hierbei staunenswerthe

Veränderungen und gar leicht kann hierdurch das Ziel verfehlt werden. Ist sie

glücklich zu Stande gebracht, so reinigt man in der besprochenen Weise, überklebt

die Stoſsfugen besonders gut und entfernt zuerst die Stützen an den Fugen der Reihe

nach, um sie nach innen

zu versetzen und mit dem Ring fest zu verbinden, dann die dazwischen liegenden. Daſs

hierbei jede nur denkbare Verschiebung vermieden werden muſs, ist selbstredend. Der

Mittelpunkt dieser Linse liegt in f und dahin muſs

jetzt der Drehpunkt des Schleifhebels verlegt werden. Die Stellung des Supportes ist

hierbei eine ganz andere wie bisher, und daraus ergibt sich auch die Form

desselben.

Jede der hierzu verwendeten Maschinen arbeitet zweiseitig, damit die Arbeit rascher

von statten geht und weil dies keine Schwierigkeiten macht. Fig. 7 zeigt zwei

Stellungen und läſst sich die Uebertragung der Handbewegung von einer Seite zur

anderen leicht erkennen. Der Schleifer hat Zeit genug, von einer Seite zur anderen

zu gehen, um den Schleif backen den entsprechenden Druck zu geben, und das Auftragen

von Sand oder Rouge ist von einer Seite für beide Backen ausreichend.

Das Anlegen der Supporte, um den nöthigen Widerstand zu sichern, geschieht durch

Vorschrauben einer Führungslatte L (Fig. 7), welche der

jeweiligen Lage des Supportes entsprechend an einer geeigneten Stelle festgeschraubt

wird und so nahe an den Ring heranrückt, daſs die Lage bis Schluſs der Arbeit keine

Veränderung erfordert; dies jedoch nur bei den dioptrischen Prismen. Die fertigen

Segmente windet man in Seidenpapier und bewahrt sie zum Einbau in die Metallfassung

auf, vermeide aber jedes Uebereinanderlagern; am sichersten ist das Liegen in

gekerbten Füſschen mit Bogen nach abwärts und Versperren in einem passenden Kasten

unter Anbringung der Ringnummer, damit sie nach Erforderniſs ringweise oder auch

zonenweise an einander gereiht werden können, ohne daſs eine vorherige Sortirung

oder Durchsicht nöthig wird.

Wenn die einzelnen Metallzonen fertig sind, schreitet man zum Einbau der Prismen. Zu

diesem Ende wird eine genaue Lehre aus einem schwachen Buxholz angefertigt, welche

zwischen den Segmenten derartig hochkant stehen muſs, daſs deren Abstand fixirt

werden kann, wonach mittels kleiner Holzkeile die provisorische Befestigung

platzgreift. Liegen die Segmente richtig, so kittet man den Zwischenraum sofort gut

aus und vollendet diese Arbeit nach vollkommenem Trocknen dieses Kittes, indem die

Holzeinlagen entfernt werden. Das zum Einkitten verwendete Material muſs licht, wenn

möglich weiſs sein, damit die Spiegelung desselben keine Schatten wirft, und fest an

einander haften, keinesfalls aber abbröckeln. Hierbei zeigt es sich, wie nachtheilig

die kleinsten Fehler in den einzelnen Längen der Prismen sich gestalten und wie

leicht es vorkommen kann, daſs ein oder das andere Segment ganz verworfen werden

muſs, wenn seine Länge nicht zutrifft, denn die Metallfassungen an den Enden

betragen in manchen Fällen an Dicke kaum 5mm. Sind

die einzelnen Zonen auf solche Weise zusammengestellt, so werden sie in den

zugehörigen Grund ring gebracht, um zu sehen, ob alles genau übereinstimmt. Dies ist

um so wichtiger, als die Fassungen, welche die ganze Zone begrenzen, mittels Schräubchen an einander

geschraubt werden und der Höhe nach gegen den Ring dasselbe erfahren müssen. Weil

man auf möglichst groſses Lichtareal hinarbeiten muſs, wird es bald begreiflich,

warum sämmtliche Metallstäbe so geringen Querschnitt erhalten, trotzdem das Gewicht

des fertigen Körpers sehr bedeutend ist und weitere Verbindungsglieder oder

Verstrebungen nicht angewendet werden können. Auſserdem steht der so

zusammengestellte Körper nicht auf einer steifen Unterlage, sondern auf Säulen,

deren Fundament wieder nur ein einfacher Stern ist, wodurch an Elasticität des

Ganzen leider nur gewonnen werden kann. Dessenungeachtet steht der Apparat fest und

sicher, sobald derselbe an Ort und Stelle fertig montirt ist, doch bleibt die

Behandlung und Pflege begreiflicher Weise stets der gröſsten Aufmerksamkeit

unterworfen, ja es dauert sogar geraume Zeit, bis der neu hinzugekommene Wärter so

viel Scharfblick und Feingefühl erlangt, daſs er seinem Dienst mit Erfolg obliegen

kann. Besonders beim Reinigen des optischen Apparates bedarf es der gröſsten

Vorsicht, da einigermaſsen unachtsames Ueberfahren mit der bloſsen Hand oder nicht

vollständig staubfreien Tüchern, Leder u. dgl. eine Trübung der hochglanzpolirten

Linsenflächen verursachen würde, als deren Folge der eintretende Lichteffectverlust

unvermeidlich wäre.

Was die in Gebrauch stehenden Formen und Abarten betrifft, so sei hier noch gesagt,

daſs man sich in der Ausführung jederzeit nach den bezüglichen Umständen richten

muſs, da Gröſse und Anordnung des Apparates, sowie Stärke bezieh. Tragweite des

Lichtes von Fall zu Fall eigens combinirt werden. So geht man gerade bei sehr

weittragenden Anlagen in der Weise vor, daſs man, anstatt das Blinklicht mittels

senkrecht gerichteter planconvexer Schirmlinsenapparate zu bilden, den Linsenapparat

selbst sectionsweise ausführt und auf seinem Fundament entsprechend rotiren läſst;

hierbei bilden die Linsenkörper keinen Cylinder, sondern Kreise, deren Achse in

wagerechter Richtung durch den Brennpunkt oder Kern der Lichtquelle selbst geht, die

ausgeworfenen Lichtbüschel elliptischen Querschnitt annehmen und demnach auch total

verfinstern, um nach Verlauf einer gewissen Secundenzeit wieder auf genau bestimmte

Dauer in vollem Feuer auszubrechen. Wechseln solche Apparate auch noch ihre

Erscheinung durch angelegte Blenden farbigen Glases, so erreicht man dadurch ein

beliebiges Strahlensystem und die Möglichkeit der leichten Unterscheidung von

anderen Anlagen. Es würde zu weit führen, wollte man alle bereits ausgeführten Arten

dieser Apparate vorführen und besprechen, da der Zweck, die Art und Weise der

Herstellung von Leuchtapparaten kennen zu lernen ist und die Grundkriterien selbst

in den absonderlichsten Fällen jederzeit dieselben bleiben. Aus diesem Grunde

unterbleibt auch die Besprechung der verschiedenen Arten von Lampen, deren es für

Oel, Erdöl und Elektricität eine groſse Zahl gibt.

Tafeln