| Titel: | Neue Holzbearbeitungsmaschinen. |

| Fundstelle: | Band 277, Jahrgang 1890, S. 313 |

| Download: | XML |

Neue Holzbearbeitungsmaschinen.

(Patentklasse 38. Schluſs des Berichtes S. 241 d.

Bd.)

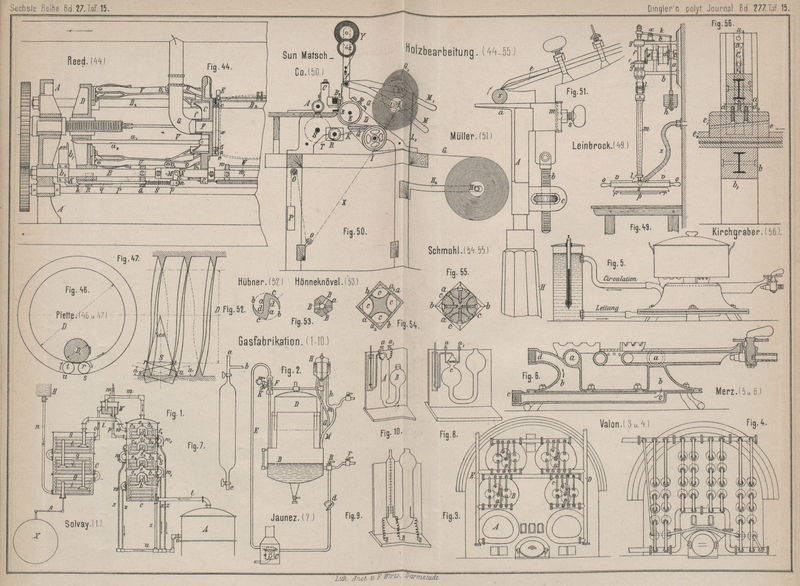

Mit Abbildungen auf Tafel

15.

Neue Holzbearbeitungsmaschinen.

Schneiden von Zinken und

Zapfen.

Die Maschine von L. Furtwängler Söhne in Furtwangen (* D. R. P.

Nr. 52024 vom 21. August 1889) arbeitet mit einem rotirenden

Kreissägenblatte von gleicher Dicke mit der Weite der Zahnlücken. Der Zahnkranz ist

einerseits nach radialer Aufschneidung des Blattes in die Form einer Schraubenlinie

gebogen, und nimmt andererseits von der Aufschneidung an im Durchmesser spiralförmig

zu, so daſs, während das zu zinkende Brett durch eine mit dem Sägeblatt auf

derselben Welle befindliche Schraube parallel mit der Sägeblattachse vorgeschoben

wird, durch jede Umdrehung des Sägeblattes jedesmal eine Zinkenlücke geschnitten

wird.

Bei der Maschine von T. M. Bear in Colchester und H.

Ransom in Sudburg (* D. R. P. Nr. 51929 vom 19. Juli 1889) wird das Holz nach

einander in Schlitten, welche entsprechend den zu erzeugenden Zahnflanken schräg

gestellt sind, über Kreissägen vorgeschoben.

Zur Verwendung abgewinkelter Sägeblätter kehrt K. W. Ottstadt in

Kostheim bei Mainz (* D. R. P. Nr.

51836 vom 7. August 1889 und Nr. 51932 vom 20. August 1889) zurück, um

mit einem Sägeschnitt die Zahnlücke vollständig auszuschneiden.

Da jeder Zinken bezieh. jede Zinkenlücke drei Arbeitsflächen zeigt, zerfällt die

Herstellung der zu einer Verzinkung nöthigen doppelten Zinkenreihe im Allgemeinen in

sechs Stadien.

1) Herstellung der geraden Zinken, d.h. der Zinken, deren Flanken senkrecht zur

Brettfläche stehen.

Es sind zwei senkrecht bewegliche Sägegatter angeordnet, deren Blätter um die

Zinkenabstände von einander entfernt sind und mit der Gatterebene den Winkel bilden,

den je eine Zinkenflanke mit der Brettkante bildet. Zwei Führungstische dienen als

Auflage der zu bearbeitenden Brettstücke, deren Bewegungsrichtung dieselben Winkel

mit dem Gatter bildet und deren Bewegungsgröſse der Zinkenhöhe entspricht. Durch

Auflegen des Brettes auf diese Tische und Vorschub in die bewegten Gatter werden

nach einander zwei Einschnittreihen in der Brettkante hervorgebracht, welche die

Flanken der Zinken darstellen.

Um die in den Zinkenlücken noch stehenden Holzstücke vom Boden der Lücke loszulösen,

ist ein besonderes Sägeblatt construirt worden. Dieses besteht aus einem um eine

Längskante gebogenen Blechstreifen, dessen beide Flächen einen spitzen Winkel

zusammen bilden, welchen eine Zinkenlücke zeigt. Die eine der Flächen, die gezahnte,

hat die Form eines sehr spitzwinkeligen Dreiecks. Die oben befindliche Basis

desselben hat die Länge des Bodens einer Zinkenlücke; die der Biegungsachse gegenüberliegende Seite

trägt die Sägezähne. Der zweite Theil des Sägeblattes dient dadurch zur Führung und

zum Antriebe des ganzen Blattes, daſs er in die von den erwähnten Gattern gebildeten

Flankeneinschnitte so eingeführt wird, daſs der gezahnte Sägeblatttheil, in der

Ebene des Lückenbodens liegend, beim Herabziehen der Säge mittels des glatten

Theiles in diesem Boden durchschneidet, indem das gezahnte Dreieck sich dabei mit

der Achse des Sägeblattes in den Winkel der Zinkenlücke anlehnt und so den Zahndruck

aufnimmt.

2) Herstellung der schiefen Zinken, d.h. der Zinken, deren Flanken schief zur

Brettfläche stehen.

Die Flanken dieser Zinken stehen senkrecht zur Kantenfläche des Brettes bezieh. der

Kistenwand. Es sind zwei senkrecht bewegliche Gatter angeordnet, deren Sägeblätter

senkrecht zur Gatterebene und einzeln je in Zinkenabstand stehen, und zwar gemessen

in der Senkrechten auf eine der Zinkenflanken. Der Zuführungstisch für das

Arbeitsstück ist fest, senkrecht zur Gatterebene, aber gegen den Horizont um den

Zinkenwinkel geneigt. Durch symmetrische Anordnung der Gatter und Zuführungstische

und entsprechende Bearbeitung der Brettkante werden in dieser zwei Reihen gleich

tiefer schräger Einschnitte hergestellt, welche die Flanken der schiefen Zinken

darstellen.

Zur Abtrennung der die Zinkenlücken noch ausfüllenden Klötzchen wird ein ähnliches

Sägeblatt verwendet wie vorhin. Dasselbe ist in einem rechten Winkel gebogen und

wird senkrecht geführt; die Kistenwand liegt auf einem schrägen Zuführungstisch, so

daſs die Zinkenflanke, welche augenblicklich zur Führung des ungezahnten

Sägeblatttheiles dient, senkrecht steht. Die gegenüberliegende Flanke bildet dann

den doppelten Zinkenwinkel mit der Wagerechten. Hat also das Sägeblatt einen

annähernd senkrechten Schnitt, so wird am Ende zwischen den Sägezähnen und der Basis

der gegenüberliegenden Zinkenflanke ein undurchsägtes Dreieck stehen bleiben.

Dieses kann man absägen, indem man das Arbeitsstück auf einem symmetrisch gelegenen

Arbeitstische mit einer zur eben angewendeten symmetrisch wirkenden Säge bearbeitet.

Einfacher erreicht man die völlige Lostrennung, wenn man in dem oberen Theile der

Grundlinie der Sägezähne einen Knick so anbringt, daſs der oberste Theil derselben

die Richtung der zweiten Zinkenflanke hat, also am Ende des Sägeschnittes auf ihrer

Basis aufliegt.

Die Klötzchen, welche die Lücke zwischen den Zinken ausfüllen sollen ganz losgetrennt

werden, nachdem sie seitlich durch Sägen von den Zinkenflanken losgelöst sind.

Wollte man diese Aufgabe durch Sägearbeit lösen, so war inmitten einer Holzplatte

ein Sägeschnitt auszuführen, welcher scharf im Winkel zu einem vorhandenen

Sägeschnitt stand.

Um der Säge zu ermöglichen, den Schnitt zu beginnen, worin die ganze Schwierigkeit liegt, fängt

das Sägeblatt unten ganz spitz an, erhält aber die nöthige Festigkeit und den

Angriffspunkt für eine ziehende Kraft durch ein mit dem Sägeblatt s (Fig. 45 Taf. 14) aus

einem Stücke bestehendes zweites Blatt s1, welches in dem

Winkel zu dem Sägeblatt steht, welchen der auszuführende Schnitt mit dem vorhandenen

bildet, und welches sich unterhalb des Beginnes der Verzahnung fortsetzt. An diesem

Stück greift die Kraft an, welche das Blatt bewegt.

Fig. 45 zeigt

eine Säge zum Absägen der Klötzchen aus den Lücken gerader Zinken. Die beiden

Blätter s und s1 bilden hier einen spitzen Winkel. Das

Anschlagplättchen t dient zur richtigen Führung. Die

Säge schneidet den ganzen Zinkenboden mit einem Schnitte ab.

Korkenschneidemaschinen.

Die Maschine von O. Grahmann in Erfurt (* D. R. P. Nr.

47771 vom 25. September 1888) beabsichtigt die Herstellung cylindrischer

und kegelförmiger Korkstopfen.

Von dem eingeführten Korkstreifen wird zunächst mittels eines geraden, durch

Schlitten vorgeschobenen Messers ein Stück abgeschnitten, dieses von Klauen erfaſst

und in den Bereich eines Kreismessers gebracht, welches von einer Herzscheibe

beeinfluſst wird und den Umfang des Korkstückes abschneidet. Das Conischdrehen wird

durch Schrägstellung des Korkholzhalters erreicht.

Bei der Maschine von J. Liston in Glasgow (* D. R. P. Nr.

50195 vom 14. März 1889) wird die Korktafel zuerst in Streifen oder

Stangen von gleicher Breite geschnitten, dann werden diese Streifen in Stücke von

der Länge eines Korks getheilt und schlieſslich abgerundet. Die Maschine hat

umlaufende scheibenförmige Messer; für das Abrunden kann indessen auch statt der

Messerscheibe eine Schmirgelscheibe o. dgl. zur Anwendung kommen.

In jedem Falle wird die Messerscheibe oder die Schleifvorrichtung auf einer Welle

befestigt, die zweckmäſsig wagerecht gelagert ist und durch eine Riemenscheibe

u.s.w. mit erheblicher Geschwindigkeit angetrieben wird. In Verbindung mit jeder

Messerscheibe sind zu jeder Seite zwei kleine, runde Schleifsteine angeordnet, die

durch Berührung mit der Messerscheibe gedreht werden, wenn sie durch Federn gegen

die Scheibe gedrückt werden; es können die Schleifsteine natürlich auch besonders

angetrieben werden.

Die Korktafel wird von Hand in den ersten Mechanismus eingeführt, um durch die

Messerscheibe geschnitten zu werden; sie wird durch ein Gestell geführt, das nach

der Breite der zu schneidenden Korkstreifen einstellbar ist.

Die Maschine von J. Berthold in Klingenthal

i. S. (* D. R. P. Nr. 51981 vom 26. November

1889) bezweckt ein Durchbohren von Korkstopfen.

Die zu bohrenden Stücke werden in Futter eingesteckt, die sich in einer schaltweise drehbaren

Scheibe befinden. Das Bohrwerkzeug ist als Röhre gebildet und wird in entsprechende

Umdrehung versetzt, auſserdem aber auch während des Bohrens vorgeschoben und nach

beendigter Durchlochung zurückbewegt, wobei in letzterem Falle durch besondere

Einrichtung am Bohrer selbst der in letzterem sitzen gebliebene Bohrkern

ausgestoſsen wird. Während dieser Ausstoſsperiode findet eine schaltweise Verdrehung

der Revolverscheibe statt, so daſs für neuen Vorgang des Bohrers ein neues Stück vor

den letzteren gerückt ist, während der fertig gebohrte Theil nach einem

Ausstoſsmechanismus gelangt, durch welchen es aus dem Bohrfutter entfernt wird,

sobald der Bohrprozeſs des neuen Stückes beginnt. Auſserdem ist noch eine

Einrichtung getroffen, um den Bohrer vor Erwärmung zu schützen.

Bei Maschinen zum Schneiden von Korkholzstreifen bringen J.

Wieting und A. Heel in

Delmenhorst (* D. R. P. Nr. 52109 vom

17. November 1889) eine Schutzvorrichtung in Gestalt einer Druckplatte

an.

Vorrichtungen zum

Entrinden.

Die Maschine von L. Piette in Pilsen (* D. R. P. Nr.

47862 vom 25. August 1888) dient zum Entrinden von Holzstämmen.

Rotirende, den Holzstamm tragende Walzen liegen gegen einander geneigt, so daſs der

Stamm nicht nur um seine eigene Achse rotirt, sondern auch zugleich nach vorn

geschoben wird.

Die Achsen dieser Leitwalzen sind gegen die wagerechte Ebene unter dem Winkel α geneigt (Fig. 46 und 47 Taf. 15).

Die Walzen rotiren in einer Richtung und berühren den Baumstamm mit den Kreisen rs und tu, welche man als

Theile von schiefen Schraubenflächen denken kann, die vereinigt den scharfen

Gewindegang einer idealen Schraubenmutter bilden, deren Steigung S gleich der Entfernung der Berührungspunkte r und t und deren

Durchmesser D=\frac{S}{tang=\alpha}=S\,cotang\,\alpha ist.

Der Baumstamm wird nun durch die rotirenden Leitwalzen ebenfalls in drehende Bewegung

versetzt; da er aber auf den Kreisen rs und tu ruht, welche Theile von Gewindegängen sind, so wird

er sich nicht nur drehen, sondern sich bei einer Drehung auf den Gewindegängen

abrollen und dadurch auch eine fortschreitende Bewegung erhalten. Die

Geschwindigkeit dieser fortschreitenden Bewegung wird bei constanter Tourenzahl der

Leitwalzen abhängen von dem Verhältnisse des Stammdurchmessers D1 zum Durchmesser der

Schraubenlinie D und daher bei constantem

Stammdurchmesser einzig und allein abhängen vom Neigungswinkel α, da

D=\frac{S}{tang\,\alpha}=S\,cotang\,\alpha ist.

Bei jeder Umdrehung der Leitwalzen wird sich der Baumstamm um den Umfang πrs verdrehen. Würde der Stammdurchmesser D1 gleich sein dem

Durchmesser D der Schraubenlinie, so wäre der Vorschub

gleich der Steigung

S; da er aber kleiner ist, so wird sich auch der

Vorschub im Verhältnisse des Schraubendurchmessers zum Stammdurchmesser verkleinern,

und zwar wird der Vorschub gleich sein =S\,\frac{D_1}{D}.

Will man daher verschieden starke Baumstämme entrinden, ohne jedoch einmal einen

kleinen, das andere Mal einen groſsen Vorschub zu haben, so muſs man es in der Hand

haben, den Neigungswinkel a und damit den idealen

Durchmesser D der Schraubenlinie beliebig verändern zu

können, um das Verhältniſs \frac{D_1}{D} und damit den Vorschub

des Stammes constant zu erhalten.

Diese Veränderung des Neigungswinkels α erzielt man

durch Kniehebel und Schraubenmechanismus.

Durch eine gröſsere oder geringere Neigung der Walzen kann die axiale Bewegung des

Stammes vergröſsert oder vermindert werden.

Zu diesem Zwecke sind die Walzen auf Platten gelagert, welche um Achsen des

Schneckenvorgeleges drehbar sind und am entgegengesetzten Ende durch Kniehebel,

Verbindungsstangen und Schraube gleichzeitig gehoben und gesenkt werden können.

Der Stamm geht unter einem Fräser durch, dessen Welle, durch Kegelräder angetrieben,

in der mit Feder und Nuth versehenen Hülse verschiebbar ist; der Fräser liegt auf

dem Stamm durch sein eigenes Gewicht auf oder kann auch noch belastet werden.

Die Scheiben des rotirenden Fräsers gehen nicht durch dessen Mittelpunkt durch,

sondern sind in der Mitte stumpf, so daſs die Fräser in der Mitte einen stumpfen

Zapfen von etwa 15mm Durchmesser bilden, der aber

nicht über die Schneiden der Fräsermesser vorsteht.

Dieser stumpfe Zapfen verhindert das Eindringen des Fräsers in die Rinde und in das

Holz; kommt aber bei der Vorwärtsbewegung des Stammes ein Ast, Auswuchs u. dgl. an

den Fräser heran, so wird derselbe abgefräst.

Beabsichtigt man jedoch, mit diesem Fräser das Holz zugleich auch zu entrinden, so

hat man nur nöthig, die Achse des Fräsers gegen die Richtung des eingeschobenen

Stammes zu neigen.

Der stumpfe Zapfen verhindert auch dann das Eindringen des Fräsers in das Holz und

dient als Führung. Während die Fräsermesser bis zu ihren kleinsten Durchmessern alle

vorstehenden Auswüchse wegnehmen, nehmen dieselben beim weiteren Fortschreiten des

Stammes die Rinde ab. Deshalb ist die Lagerung der Fräserspindel drehbar, sobald die

Spindel weniger oder mehr geneigt werden kann, um weniger oder mehr oder sämmtliche

Rinde abzufräsen.

Um das Holz vollkommen bei möglichst kleinem Holzverluste zu entrinden, verwende man

rotirende Scheibenbürsten aus einem harten, federnden Material, und zwar vorzugsweise Stahldraht

(Stahlplättchen), welche, in Lagern um Achsen drehbar, durch Scheiben angetrieben

werden, durch ihr Eigengewicht belastet oder entlastet auf dem Stamme rotiren und

die Rinde abkratzen, das elastische Holz aber fast gar nicht angreifen.

Es können eine, zwei oder drei und mehr solcher Bürsten angewendet werden; auch ist

es vortheilhaft, den Stamm, nachdem er unter den ersten Bürsten hindurchgegangen

ist, unter Bürsten gehen zu lassen, welche in verkehrter Richtung rotiren.

Holzraspelmaschine von Dr. L Weitz in Hamburg (* D. R. P. Nr.

51367 vom 31. März 1889).

Bei der Verarbeitung von Färb- und Gerbhölzern mittels der Holzraspelmaschine kommt

es in vielen Fällen, wie z.B. bei der Vorbereitung von Quebrachoholz zu Gerbzwecken

und Zubereitung von anderen verhältniſsmäſsig werthvollen Farbhölzern zwecks

möglichster Ausnutzung des Gerb- oder Farbholzes, darauf an, einen äuſserst feinen,

gleichmäſsigen, weichen und wolligen (sogen. loheartigen) Span (unter Vermeidung von

Splittern und Müll) zu erhalten. Ferner besteht ein groſser Uebelstand darin, daſs

bei der bisherigen üblichen Vorlegemethode des Blockes (Flachfaser parallel zur

Trommelwelle) der Block sich häufig dreht und aus der Lade herausspringt. Es ist das

nicht allein ein groſser Uebelstand in Bezug auf Herstellung eines gleichmäſsigen

Productes, sondern auch für die Bedienung höchst gefährlich. Sodann wird durch

dadurch hervorgerufenes Aussetzen der Maschine die Leistungsfähigkeit

erniedrigt.

Bisher suchte man den loheartigen Span auf Maschinen mit trommelförmigem Messerkopf

dadurch zu erzielen, daſs man die an sich geraden Messer schräg einsetzte, und zwar

mit solcher Messerstellung, daſs dieselben nicht schnitten, sondern kratzten. Diese

kratzende Wirkung der Messer hat aber zur Folge, daſs dieselben in dem harten Holz

unverhältniſsmäſsig rasch stumpf werden, so daſs die Splitterbildung bald eine sehr

groſse und schlieſslich statt eigentlicher Späne fast nur Splitter, Staub und Müll

abgekratzt wurden.

Vorliegende Neuerung bezweckt, diese Uebelstände dadurch zu vermeiden, daſs die

Messer eine geeignetere Stellung zum Schneiden erhalten. Um durch Schneidwirkung der

Messer den gewünschten feinen und weichen Span zu erhalten, ist es erforderlich,

daſs die Messer in einen genau ausprobirten Winkel zur Blockfaser gestellt werden.

Dieser Winkel lieſse sich nun zwar dadurch erzielen, daſs man die Messer schräg über

die Trommel gehen läſst und den Block flach, d.h. so vorlegt, daſs die Faserrichtung

geneigt bis senkrecht zur Richtung der Welle des Messerkopfes ist, je nachdem die

Messer wagerecht oder geneigt stehen. Da die Erfahrung jedoch gezeigt hat, daſs

dieser Winkel, unter welchem die Messer gegen die Faserrichtung geführt werden müssen, ein ziemlich

bedeutender (etwa 30 bis 50°) ist, so würden die Messer eine so steile Schraubenform

erhalten, daſs nicht nur die Herstellung der Messer an sich, sondern vor Allem das

genaue Anschleifen derselben die gröſsten praktischen Schwierigkeiten bieten würde,

zumal wenn berücksichtigt wird, daſs es sich bei den für oben genannte Zwecke

verwendeten Holzraspelmaschinen um Spandicken von nur etwa 1/7 bis 1/10mm handelt.

Es leuchtet ohne Weiteres ein, daſs bei einem derart geringen Vorstehen der

Schneidkante der Messer schon die geringste Abweichung von der betreffenden

mathematischen Schraubenlinie die Erzielung eines gleichmäſsigen Spanes verhindert.

Es bietet also die Instandhaltung der Schneidkante solcher schraubenförmiger Messer

und das Einsetzen derselben – in Anbetracht der auſserordentlichen Genauigkeit, auf

welche es im vorliegenden Falle ankommt – zu groſse Schwierigkeiten, um das

vorgenannte System für gröſseren Betrieb in Verwendung zu bringen.

Nun ist neuerdings zwar der Vorschlag gemacht worden, die cylindrischen

Holzraspeltrommeln durch solche zu ersetzen, deren Mantel nach einem

Rotationshyperboloid ausgehöhlt ist, so daſs es angängig ist, gerade Messer in

schräger Stellung in den Trommelmantel einzusetzen. Wollte man bei dieser Art von

Raspeltrommel die erforderliche Schräge der Messer zur Holzfaser jedoch lediglich

durch Schrägstellung der geraden Messer erreichen, so würde die Aushöhlung der

Trommel so stark werden müssen, daſs der Block besonders nach den Messerenden zu

sehr gegen Hirn geschnitten und somit statt des elastischen weichen Spanes ein

harter brüchiger Span entstehen würde, welcher für den beabsichtigten Zweck werthlos

wäre.

Beide Verfahren sind also für die Praxis unbrauchbar. Nach vorliegender Erfindung

wird die gewünschte Schneidwirkung dadurch erzielt, daſs entweder die Messer gerade

über die cylindrische Trommel geführt und dem Block durch Schrägstellen der Lade

eine derart geneigte Lage gegeben wird, daſs die Faserrichtung mit der

Wellenrichtung den richtigen Winkel bildet, oder daſs sowohl den Messern auf der

Trommel, als auch der Holzlade eine geeignet schräge Lage gegeben wird, wobei in

letzterem Falle die Schräge der Messer jedoch nur so klein gewählt wird, daſs die

Herstellung des ausgehöhlten Rotationshyperboloids keine Schwierigkeiten bietet und

die Höhlung auch nicht so stark wird, daſs die Messer gegen Hirn schneiden.

Bei der ersten Einrichtung werden die Messer parallel zur Trommelachse in

Schneidstellung eingesetzt, erhalten also bei cylindrisch gearbeiteter Trommel eine

genau gerade Schneidkante und lassen sich daher leicht schleifen und einsetzen. Die

Vorschublade wird in schräger Lage vor dem Messerkopfe angeordnet. Irgend welche

technische Schwierigkeiten entstehen bei dieser Einrichtung nicht, vielmehr ist die

Bedienung der

Maschine, sowie deren Instandhaltung so einfach wie bei gerader Lage. Den Vorzug

verdient jedoch die zweite Einrichtung mit schwach hyperboloidisch ausgehöhlter

Trommel und wenig schräg gestellten Messern, da etwas schräg stehende Messer

leichter schneiden als ganz gerade gestellte. Die Lade wird hierbei ebenfalls so

schräg eingestellt, daſs der Boden derselben mit der Tangente an die Schneidkante

des Messers den geeigneten Winkel bildet.

Die Neigung zwischen der Schneidrichtung und der Holzfaserrichtung ist aus

praktischen Gründen derart zu vertheilen, daſs die Schrägstellung der Lade diejenige

der Messer auf der Trommel überwiegt.

Das vorliegende Schneidsystem läſst sich auch auf Maschinen mit

Planscheibenmesserkopf übertragen. Wird hierbei – bei schräg gestellter Lade – die

radiale Richtung der Messer, wie bisher üblich, beibehalten, so entsteht der

Uebelstand, daſs bei Innehaltung einer praktischen Gröſse der Maschine die Breite

der Lade nur verhältniſsmäſsig gering sein dürfte, so daſs die Leistung der Maschine

eine sehr geringe sein würde.

Behält man dagegen die gerade Stellung der Lade bei, und setzt die Messer schräg ein,

so tritt der Uebelstand ein, daſs der Schneidwinkel sich vom Eintritt bis zum

Austritt ungemein stark ändert, so daſs, wenn derselbe in der Mitte der Höhe etwa

die erforderliche Gröſse hat, der Schneidwinkel an den Enden einerseits fast bis auf

Null herabsinkt, andererseits aber viel zu groſs wird. Beide Mängel werden

beseitigt, wenn man sowohl die Lade bezieh. den Block, als auch die Messer schräg

einstellt. Der Neigungswinkel des Messers zur Faserrichtung verändert sich hierbei

zu Folge der Kreisbewegung der Messer zwar ebenfalls von der Eintrittsstelle bis zur

Austrittsstelle, immerhin bleibt derselbe bei geeigneter Schrägstellung der Lade so

groſs, daſs mit geringem Kraftaufwande ein gleichmäſsigerer Span erzielt wird als

bei den bisherigen Raspeln mit zur Messerkante paralleler Faserrichtung.

Aber selbst bei der durch die beschriebene Einrichtung erzielten günstigen

Schneidwirkung tritt die groſse Raumbeanspruchung der Maschine – bei

verhältniſsmäſsig geringer Leistungsfähigkeit – der vortheilhaften Verwendung für

groſsen Betrieb hindernd in den Weg.

Zwecks Erhöhung der Leistungsfähigkeit der Planscheibenraspel, sowie zur

gleichmäſsigeren Beanspruchung der Welle und der Lager derselben wird auch vor dem

aufgehenden Theil der Planscheibe eine zweite schräg gestellte Vorschublade

angebracht, in welcher das Holz durch einen Deckel bezieh. einen Bügel derart

festgehalten wird, daſs der in dieser Lade befindliche Block von unten nach oben

geschnitten wird. Es wird hierdurch ermöglicht, daſs eine einzige Messerscheibe

gleichzeitig zwei Blöcke zu ganz gleichartigem Producte verarbeitet und hierbei an einer Seite den

einen Block von oben nach unten und an der anderen Seite den zweiten Block von unten

nach oben schneidet. In allen vorerwähnten Fällen wird durch die schräge Lage der

Messerschneidkante zur Faserrichtung – bei geringstem Kraftaufwande – ein äuſserst

feiner, weicher und gleichmäſsiger Span erhalten und das Entstehen von Splitter,

Holzstaub und Müll zu Folge der richtigen Schneidwirkung der Messer vollständig

beseitigt, während bei den bisher gebräuchlichen Raspelmaschinen, bei welchen der

Span mehr abgequetscht und abgekratzt wird, nicht nur mehr Kraft verbraucht wird,

sondern auſser dem ungleichmäſsigen Producte auch sehr viel Müll und Splitter

entstehen.

Bei der Maschine zur Herstellung von Zündholzschachteln

von F.

Lundgreen in Stockholm (* D. R. P. Nr. 48678 vom 10. Oktober

1888) muſs sowohl das Fournir wie auch das zum Bekleben der Schachteln

dienende Papier im Voraus zugeschnitten sein.

Die Fournire sind mit Querritzen versehen, um gefaltet werden zu können, und die

Papierstücke enthalten von vornherein aufgedruckte Etiquette, so daſs das besondere

Aufkleben der Etiquette fortfällt. Die Maschine enthält einen festen Dorn, an

welchem das Fournir gefaltet und mit dem Papier beklebt wird. Nachdem das Fournir an

diesen Dorn herangeführt worden, wird es an zwei Seiten gleichzeitig und

schlieſslich an der vierten Seite des Dornes gefaltet. Das bekleisterte Papier wird

auf zwei Seiten des gefalteten und zusammengehaltenen Fournirs gleichzeitig und

schlieſslich auf die untere Seite des Fournirs geklebt, und zwar wird das Fournir

für diese Operationen auf dem festen Dorne von einer Stelle nach der anderen

verschoben und gelangt dadurch in den Bereich der betreffenden Arbeitswerkzeuge.

Zum Bohren von Bürsten- und Besenhölzern ist von G. und T. Shaw und J. P.

Ditchfield in Ashton, England (*

D. R. P. Nr. 51127 vom 23. August 1889) eine Maschine

erfunden.

Die zu bohrenden Stücke werden zwischen Backen eingespannt, deren Traggestell sowohl

in Längsrichtung der Maschine verschoben, als auch in wagerechter und senkrechter

Richtung gedreht werden kann, um eine Lochplatte, nach deren Löcheranordnung das

Bohren stattfindet, auf einen festliegenden Führungsstift bringen und vorziehen zu

können. Je nachdem man das eine oder andere Loch dieser mit dem Backentraggestelle

verbundenen Lochplatte wählt, treten entsprechende Stellen des zu bohrenden Stückes

dem Bohrer gegenüber. Die Lochplatte kann so viel Löcher enthalten, wie sie in das

Stück eingebohrt werden sollen, sie kann aber auch weniger Löcher enthalten, es

findet dann das Einbohren der noch fehlenden Löcher später statt. Für die

Längsverschiebung ist das Backentraggestell in Verbindung mit einem im Hauptgestelle

geführten Schieber, und in das eine oder andere der in diesem enthaltenen Löcher

kann man einen Stift einstecken, um welchen dann das Traggestell mit den Backen

sich drehen läſst, während Arme der Lochplatte durch ihre Verbindung mit einem

Querhaupte eine Drehung in senkrechter Ebene ermöglichen. Die Einspannbacken können

mittels Rechts- und Linksgewinde tragender Schraubenspindeln, die im Traggestelle

drehbar sind, gegen und von einander gerückt werden. Zwischen der genannten

Lochplatte und diesen Schraubenspindeln befindet sich der Spindelstock für die mit

Antriebsscheibe versehene Bohrspindel, so daſs in dem Maſse, wie man die Lochplatte

über den festen Führungsstift vorzieht, auch das von den Backen gehaltene Holz gegen

den Bohrer vorrückt und gebohrt wird; die Tiefe der zu bohrenden Löcher kann durch

einen Anschlag bemessen werden. Dadurch, daſs man den Einsteckstift, an welchem das

Backentraggestell sich drehen läſst, in gröſserem oder kleinerem Abstande von der

Lochplatte einsteckt, läſst sich eine geringere oder gröſsere Divergenz in den

Richtungen der zu bohrenden Fassungslöcher erreichen.

Maschine zum Auskehlen von Grubenhölzern von H. Bannerth und J. Janácek in

Nievices (* D. R. P. Nr. 50198 vom 3.

Mai 1889).

Um beim Streckenbau die Kappenhölzer auf den Stempeln lagern zu können, werden diese

letzteren ausgekehlt, und zwar geschieht dies von Hand mittels Beiles. Hierdurch

werden viele Stempel verhauen bezieh. unbrauchbar gemacht; sind sie unrichtig

ausgekehlt, so werden sie durch den geringsten Druck der Kappe gespalten, wodurch

die Sicherheit der Strecken gefährdet wird.

Auf den Stempelkopf A (Fig. 48 Taf. 14) wird der

Fräs- bezieh. Kehlapparat B geschoben und mittels

Schrauben befestigt. Die cylindrische Welle D, welche

in den Führungsarmen E und F gelagert ist, hat in ihrem hinteren Theile Gewinde, welches in dem

Muttergewinde G läuft; die Welle endet in ein Vierkant,

worauf die Kurbel H befestigt ist.

Auf dem gezeichneten Theile der Welle sitzt der Stahlfräser J. Die Fräser erhalten für verschieden harte Hölzer entsprechende Formen

bezieh. werden dieselben je nach den Kappenabmessungen gröſser oder kleiner

gewählt.

In Fig. 48 ist

ein Fräser für weiche Hölzer dargestellt. Ersterer hat zwei Vorschneider aa1 und zwei

hobelmesserartige Nachschneider bb1, letzterer einen gezahnten sägenartigen Vorsprung

und Nachschneider.

Das Auskehlen geschieht auf die Weise, daſs an der Kurbel gedreht und hierdurch der

Fräser in rotirende Bewegung versetzt bezieh. durch das Gewinde vorgeschoben wird,

wodurch das Holz ausgefräst wird.

Schleifmaschine von W. Leinbrock in

Gottleuba (* D. R. P. Nr. 50615 vom

30. April 1890), Fig. 49 Taf. 15.

Der Apparat ist mittels der Lagerplatte a an der Wand

befestigt und an zwei wagerechten Armen bb aufgehängt.

Zwischen diesen steht die Achse c für die

Riemenscheiben d und das Zahnrad e. Die senkrechte Welle f ist in ihren Lagern

gg verschiebbar und wird durch eine Kamm- und Nuth

Verbindung an dem Zahnrade e1 in Drehung gesetzt. Ein um x drehbarer, mit

Gewicht h belasteter Hebel k zieht die Welle nach oben. Mittels eines Universal- oder Kugelgelenkes

l ist an der Welle f

die Stange m befestigt, an deren anderem Ende ebenfalls

mittels Universal- oder Kugelgelenkes l1 die Schleifplatte angebracht ist. Dieselbe besteht

aus der mit zwei Handgriffen o versehenen Platte n, dem Futter q, dem

Polster p, sowie einem Schirme s. Das Schleifmittel, Schmirgelpapier o. dgl., wird auf das Polster p gelegt und mittels des Ringes r, welcher über das Futter q geschraubt wird,

gehalten.

Die Platte n ist nach unten mit Durchbrechungen t versehen, die in Rinnen u münden. Nach oben sind letztere durch Bleche v abgedeckt. Seitlich mündet ein gebogenes Rohr w mit seinen beiden Enden in die Rinnen u und

ist durch einen Schlauch z mit dem Gebläse, welches den

Staub abzieht, verbunden.

Während bei der Arbeit die Platte n mit den Handriffen

o und dem an ihr befestigten Schirme s feststeht, drehen sich das Futter q nebst dem Polster p in

Folge ihrer Verbindung mit dem Universal- oder Kugelgelenk l1. Der Arbeiter ist durch diese pendelnde

Aufhängung der Schleifplatte in Stand gesetzt, den Apparat nach allen Seiten zu

drehen und zu wenden, sowie mit der ganzen Schleiffläche oder nur einem Theile das

Arbeitsstück zu berühren.

Maschine zum Schneiden und Ordnen von Zündhölzern der

Sun

Match Company United in London (* D. R. P. Nr. 48620 vom 2. November

1888). Das Holzfournir, von welchem die einzelnen Stöckchen abgeschnitten

werden, wird zwischen den Walzen A und A1 (Fig. 50 Taf. 15) einem an

der Schiene B2

befestigten und mit dieser in Führungen C des Gestelles

D auf und nieder bewegten Messer zugeführt, welches

bei jedem Niedergange ein Stöckchen von entsprechender Breite abschneidet. Die

abgeschnittenen Stöckchen fallen zwischen die mit elastischem Material bedeckte

Walze E und eine diese eng umgebende Fläche F, wodurch bei der Bewegung der ersteren die Hölzer

einem Bande G zugeführt werden, welches auf eine in

einem Bock H2 gelagerte

Spindel H aufgerollt ist und über die Führungsrolle S und die Platte K zur

Walze L2, welche auf

den Zapfen L gelagert ist, geleitet wird.

Die Zapfen L sind auf einem bewegbaren Arme M gelagert, welche durch die über Rollen OO geleitete und durch das Gewicht P beschwerte Schnur N

derart nach unten gezogen wird, daſs das auf die Spindel L2 aufgerollte Gewebe sich jederzeit gegen

die Walze J legt. Die auf und nieder gehende Bewegung

des Messers B wird durch das Excenter Q vermittelt, dessen Welle R durch Zahnradgetriebe T von der Hauptwelle

S bewegt wird, während Hebel U die Bewegung des Excenters auf B2 übertragen. Einer

der Hebel U ist mit einer festen Klinke V versehen, welche bei jedesmaligem Rückgange des

Messers (also nachdem

ein Hölzchen abgeschnitten ist) mit der Verzahnung eines Sperrrades W in Eingriff gebracht wird und dieses um eine

Zahntheilung vorwärts bewegt. Das Zahnrad W ist mit der

Zuführungswalze A auf einer Welle befestigt, so daſs

bei der Bewegung des Zahnrades W auch eine

entsprechende Drehung der Zuführungswalzen und damit ein Vorschieben des

Holzfournirs erfolgt. Die Länge der Verschiebung entspricht also dem Hube des

Messers bezieh. der Stärke des Holzfournirs; es werden daher jederzeit Hölzer von

derselben Breite, als die Stärke des Fournirs beträgt, abgeschnitten werden. Die

abgeschnittenen Hölzer fallen nun zwischen die Walze E

und die letztere umgebende Fläche F, werden bei

Bewegung der Walze E in bestimmten Entfernungen von

einander geordnet und dem Tuche G zugeführt. Die Enden

der Hölzer ragen auf beiden Seiten des Tuches G

hervor.

Durch entsprechende Wechselräder kann die Geschwindigkeit der Walzen J und E in Bezug auf die

intermittirende Bewegung der Zuführungswalzen A variirt

werden und damit die Entfernung der einzelnen Hölzer von einander auf dem Tuche G entsprechend eingerichtet werden.

Die Führungswalze J wird durch Zahnradgetriebe X entsprechend der Walze E

bewegt und setzt die mit dem Gewebe G an ihr anliegende

Walze L2 in Bewegung,

welche das Tuch G mit den darauf befindlichen Hölzern

aufwickelt.

Die letzteren werden also spiralförmig zwischen dem Tuche G auf die Walze L gewickelt und können,

sobald das gesammte Tuch von H auf L2 übergegangen, mit

letzterem abgenommen, in die Zündflüssigkeit getaucht und nachher getrocknet

werden.

Um das Abwinden des Bandes G zu erleichtern, nachdem die

Hölzer in die Zündflüssigkeit eingetaucht sind, wickelt sich ein Band Y in gleichem Sinne wie das Tuch G auf die Walze L2, so daſs die Hölzer sich zwischen Tuch G und Band Y befinden.

Letzteres ist auf eine Walze Z gewickelt, geht in einer

Aussparung e über die Walze E und ist dann auf der Walze L2 befestigt.

Diese Maschine ist zum Abschneiden zweier Hölzer eingerichtet und ist demgemäſs auch

noch eine zweite Walze H1, ein zweites Tuch G1 und Band G1 vorgesehen. Es können auch drei oder

mehr Hölzer zugleich geschnitten und fortgeschafft werden durch einfache

Vervielfältigung der einzelnen Theile.

Holzwollemaschine von Anthon und Sohne in

Flensburg (* D. R. P. Nr. 47866 vom 4. Januar 1889).

Der Schlitten enthält zwei Gruppen von Messern, die mit ihren Schneiden einander

zugekehrt sind und von denen jede auf ein besonderes Holzstück wirkt, derart, daſs

die Messer der einen Gruppe beim Vorwärtsgange diejenigen der anderen Gruppe beim

Rückwärtsgange des Schlittens schneiden. Jede Gruppe kann aus einem oder mehreren

einander parallel stehenden Messern bestehen, die das betreffende Holzstück nur in einer einzigen

Richtung hobeln. Die Maschine wird also sowohl im Vorwärts- wie im Rückgange Späne

abtrennen, dagegen wird jedes einzelne Holzstück nur in einer einzigen Richtung

bearbeitet; durch richtiges Einsetzen des Holzes in die Walzen kann man stets die

günstigste Faserrichtung in Uebereinstimmung mit der Schnittrichtung bringen.

Vor dem Schlitten befinden sich drei Gruppen von gezahnten Schaltwalzen, welche das

eingespannte Holz allmählich den Messern zuführen. Die mittlere Walzengruppe besteht

aus zwei den ganzen Schlitten übergreifenden, fest gelagerten Walzen, von denen jede

ihren gesonderten Antrieb durch Schneckenräder und Schnecken erhält.

Die äuſseren Walzengruppen bestehen aus je zwei kürzeren Walzen, von denen jede bis

in die Mitte des Schlittens reicht und unabhängig von der anderen in einer Führung

mittels Schraube und Handrades in der Längsrichtung des Schlittens parallel

verschoben werden kann. Jede dieser kürzeren Walzen hat ihren gesonderten

Antrieb.

Durch diese Anordnung der Walzen ist man in den Stand gesetzt, vier gesonderte

Holzstücke, die zudem ungleiche Länge haben dürfen, gleichzeitig in die Maschine

einzuspannen. Damit die Hölzer sich während des Verschiebens nicht lockern können,

wird der Druck der verschiebbaren Walzen durch eingeschaltete starke Spiralfedern

etwas elastisch gemacht. Um die beiden neben einander liegenden Hölzer bequemer

einsetzen zu können, werden sie durch eine dünne Zwischenplatte von einander

getrennt. Die beiden mittleren durchgehenden und festgelagerten Walzen nehmen den

Stoſs der Messer auf das Holz auf.

Will man statt vier einzelner Holzstücke nur zwei von gröſserer Breite einspannen, so

gestattet dies die beschriebene Einrichtung ohne Weiteres, wenn man die

Zwischenplatte entfernt. Wenn demnach einer Maschine durch Verbreiterung der Messer

eine gröſsere Schnittfläche gegeben wird, so ist man der beschriebenen Einrichtung

zufolge nicht mehr daran gebunden, um die Maschine thunlichst auszunutzen,

ausschlieſslich solche Holzstücke einzuspannen, die der gröſseren Messerbreite

entsprechen, sondern man kann auch schmalere Holzstücke mit gleichem Vortheile

verarbeiten, indem man nur statt zwei breiter Hölzer vier von der halben Breite

einzuspannen hat.

Zur Fournirung von Hölzern schlägt C.

Zander in Gr. Wanzleben (* D. R. P. Nr. 51110 vom 31. März 1889) vor, die Blindhölzer

vorher aufzulockern und ihr eigenes Fasergefüge zu zerreiſsen, so daſs dem Verziehen

vorgebeugt wird.

Biegsame Fournirplatten stellt C. Heepe

in Bockenheim-Frankfurt (* D. R. P. Nr.

51711 vom 18. August 1889) durch Einleimen eines weitmaschigen Gewebes

her.

Maschinen zum Bemustern von

Holzplatten.

Die Herstellung sogen. Brandmuster, d.h. in die Holzoberfläche eingebrannter

Verzierungen, hat besonders für Deutschland eine groſse Wichtigkeit für die

Möbeltischlerei erlangt. Die Brandmuster werden in groſsen Mengen als Ersatz für

Intarsiaplatten verwendet.

Nach dem Verfahren von A. Guatari in Asnières,

Frankreich (* D. R. P. Nr. 48680 vom 28. Oktober

1888), wird das zu bearbeitende Holz so angeordnet, daſs das Bild auf der

zu den Fasern senkrechten Fläche hervorgebracht wird. Die so behandelten gebrannten

Holzflächen werden alsdann in heiſsem Wasser der Einwirkung von rotirenden Bürsten

ausgesetzt, hierauf getrocknet, nochmals gebürstet und alsdann in einer

Preſsvorrichtung fertig gepreſst.

Die eisernen Preſsformen werden stets rothglühend erhalten.

W. W.

Krutsch in Fort Scott, Nordamerika (*

D. R. P. Nr. 51114 vom 21. Mai 1889) verwendet zur

Herstellung gröſserer Verzierungen Ringe, auf deren Umfang die Muster eingeprägt

sind. Um diese Ringe leicht in die Maschine einzuführen, sind dieselben offen

bezieh. geschlitzt.

Bei der Maschine von E. W. Alleigh in Minneapolis (* D. R. P.

Nr. 51830 vom 3. April 1889) wird ein mit dem Muster versehener Ring in

Nuthen auf dem Umfange der Preſswalze befestigt. Letztere wird nicht selbsthätig

angetrieben, sondern erhält ihre Bewegung von dem unter ihr fortgeschobenen

Arbeitsstücke.

Nach dem Verfahren von L. Seligsohn in Berlin (* D. R. P. Nr.

47802 vom 22. April 1888) werden Reliefmuster erhaben aufgebrannt und die

erhabenen Stellen dann in die Ebene des Holzes niedergedrückt.

Das Verfahren benöthigt zweierlei Plattensorten, erstens derjenigen zur Erzeugung der

Reliefmuster und derjenigen zum Niederdrücken der nicht gebrannten Reliefstellen in

die Grundebene der Reliefmuster. Man kann jedoch dieses Verfahren dahin

vereinfachen, daſs man ein einziges Plattenpaar in Anwendung bringt, dessen eine

Platte das Muster in Relief enthält, und bei welcher die nicht gemusterten Stellen,

also diejenigen, welche auf der fertigen Holzverzierung nicht gebrannt sein sollen,

in gleicher Höhe mit dem Muster liegen, jedoch aus anderem, die Wärme durchaus nicht

leitendem Material hergestellt sind. Derartige Platten können z.B. aus Stahl oder

anderem, die Wärme gut leitendem Metalle hergestellt werden, in welchem die nicht

gemusterten Stellen vertieft sind, also so, daſs das Muster gewissermaſsen aus der

Platte herauszutreten scheint, und welche vertieften Stellen mit einer Mischung von

Asbest und Glaserkitt oder einem anderen nicht leitenden Material ausgestopft sind.

Hierbei müssen selbstredend die die Wärme nicht leitenden Stellen der Platte die

gleiche Festigkeit haben wie die gemusterten Stellen. Beim Erhitzen der Platte in

der im Hauptpatente beschriebenen Weise geben dann bloſs die gemusterten Stellen dem

Holze ihre Wärme ab

und bewirken die Färbung desselben, während die nicht gemusterten Stellen der Platte

ungefärbt bleiben. Dagegen werden die nicht gebrannten Reliefstellen gleichzeitig

während des Brennens in die Grundebene der gebrannten Reliefstellen

niedergedrückt.

Das bisher benutzte Decoupirverfahren bei Holzplatten mittels Laub- oder

Decoupirsäge, welches eine Abtrennung und Ausschneidung senkrecht zur Holzplatte

bewirkte, ist, abgesehen von seinem groſsen Kosten- und Zeitaufwand, für fournirte

Holzplatten nicht brauchbar, da an den Abtrennungsflächen die minderwerthigen

Holzunterlagen zum Vorschein kommen und keinen Fournirbelag zeigen. Sind diese

fournirten Holzplatten nun gar noch reliefartig gepreſst, so daſs die abfallenden

Flächen einen Theil des Musters bilden, also zum Muster gehören, so würden bei

Decoupirung nach gewöhnlichem Verfahren, bei welchem stets auch noch ein

nachträgliches Befeilen der Schnittfläche nothwendig ist, die fournirten, geprägten

Flächen von einem Streifen minderwerthigen Holzes umrahmt und die Verwerthung

derartiger Muster in der Praxis unmöglich sein, da die senkrechte Schnittfläche das

minderwerthige Holz vortreten läſst.

Dieses Decoupirverfahren ist bei geprägten fournirten Platten des erlangten Productes

wegen gewerblich unverwerthbar; es ist aber auch, da jedes einzelne Muster

ausgeschnitten und dann befeilt werden muſs, besonders bei reichen Formen des

Musters, umständlich und theuer, weil jede der gepreſsten Platten einzeln und nicht

packetweise, wie bei ebenen Platten, bearbeitet werden muſs.

Es wird deshalb von H. Dosterhill in Berlin (* D. R. P. Nr.

49632 vom 9. Februar 1889) nachfolgend beschriebenes Verfahren

vorgeschlagen, bei welchem die in geeigneter Tiefe mit conisch abfallenden Rändern

gepreſste Platte durch eine Kreis- oder Bandsäge parallel ihrer Preſsebene mit einem

Schnitte so in zwei Theile zerlegt wird, daſs der obere Theil die gewünschten

Musterumrisse und Durchbrechungen zeigt, während der oder die unteren Abschnitte

bezieh. Abfälle aus den tiefer als die Schnittebene liegenden, d.h. vorher

niedergepreſsten Holztheilen bestehen.

Dieses Decoupirverfahren ersetzt durch die Preſs- und Schnittoperation die

Holzschnitzerei in Bezug auf jedes Muster und liefert ein äuſserlich gleiches und

auch gleichwertiges Fabrikat; es liefert die schwierigsten äuſseren und inneren

Muster, also auch mit Durchbrechungen, in vollster Reinheit; jeder sichtbare Theil

des gepreſsten und contourirten bezieh. durchbrochenen Fabrikates ist mit dem

Fournirüberzuge versehen, und dadurch ist die gewerbliche Verwerthbarkeit des

Productes erreicht; es ermöglicht die Massenproduction, da die Preſs- und

Schnittoperationen nur kurze Zeit, die letztere kaum eine halbe Minute dauert,

während dieselbe Arbeit nach dem bisherigen Decoupirverfahren ganze Stunden

erfordert und bei subtilen und complicirten Gegenständen das fortwährende Wenden und

Erschüttern, das Umspannen der Säge vielfache Beschädigungen und Brüche

herbeiführt.

Die Fabrikation der gepreſsten und fournirten Reliefs., welche mit ausgeschnittenem

Rande bezieh. mit Durchbrechungen versehen werden, kann in verschiedener Weise

ausgeführt werden; der Erfinder wendet vorzugsweise folgendes Fabrikationsverfahren

an: Es werden Holzplatten von je 0,5 bis 3mm

Stärke mit einem bei etwa 90° flüssig werdenden und bei höherer sowie niedrigerer

Temperatur festen Bindemittel (Albumin, Caseïn) bestrichen. Von diesen bei

gewöhnlicher Temperatur trockenen und nicht klebenden Platten werden mehrere auf

einander gelegt, und zwar kreuzweise zu ihren Fasern, und darüber eine oder mehrere

dünne Fournirplatten gelegt, welche in gleicher Weise präparirt sind. Nur die

Deckfournirplatte bleibt auf ihrer freien Oberseite unpräparirt, ebenso wie die

Unterseite der untersten Holzplatte, um ein Ankleben an die Preſsform zu vermeiden.

Zwischen Fournirplatten und Holzplatten bringt man passend noch eine

Leinwandschicht, um das Reiſsen der Fournirplatten zu vermeiden.

Die so auf einander gelegten Platten werden in einer erhitzten Preſsform

(hydraulische Presse), die das Reliefmuster (positiv und negativ) trägt, einem

Drucke von 250at etwa je nach Gröſse 2 bis 7

Minuten lang ausgesetzt; das dabei erhitzte Bindemittel wird zuerst flüssig, so daſs

eine innige Verbindung aller Platten und Fournire eintritt, und erstarrt, nachdem

die erhitzten Preſsformen den Holzplatten die dazu genügende Temperatur mitgetheilt

haben.

Die fertige, aus der Preſsform gewonnene Reliefplatte wird nun an einer

Führungsleiste entlang gegen das betreffende, parallel zur Preſsebene des Reliefs

gerichtete Schneidinstrument (am besten gegen eine Kreis- oder Bandsäge) geführt, so

daſs das Schneidwerkzeug die Reliefplatte genau in der Höhe durchschneidet, in

welcher die entstehenden Umrisse der ausgeschnittenen Obertheile den gewünschten

Musterumrissen oder Durchbrechungen entsprechen.

Alle diejenigen Theile des Reliefs werden als Durchbrechungen auftreten, welche sich

links von der Schnittebene der Kreis- oder Bandsäge befinden, also tiefer durch die

Pressung niedergedrückt sind als die Theile des Reliefs. Die ganze sichtbare

Relieffläche der Theile wird dann mit Fournirbelag versehen sein.

Tischlerwerkzeuge.

Der Rundzapfenhobel von D. F. G. Müller in Hamburg (* D. R. P. Nr.

50204 vom 2. Juli 1889) ist bestimmt zur Herstellung von Zapfen, welche

genaue Dicke haben sollen, um in Bohrungen bestimmter Gröſse zu passen. Der

Drechsler benutzt gegenwärtig eine Lehre oder einen Tasterzirkel, um die gleiche

Dicke einer Anzahl Zapfen herzustellen, während das neue Werkzeug zugleich Meiſsel

und Taster ist und den Zapfen sicher auf die eingestellte Weite des Instrumentes, welche der gewünschten

Dicke entspricht, bearbeitet.

An einem in dem Handgriffe H befestigten Metallstücke

A befindet sich vorn der mit gerader Vorderfläche

versehene Winkel a. Nach der diesem Winkel

entgegengesetzten Seite ist die Führungshülse m

angeordnet, in welcher ein durch Schraube b und Mutter

c verstellbarer und durch Setzschraube s feststellbarer Körper K

verschiebbar gelagert ist, auf welchem, schräg gegen den Winkel a gerichtet, der Meiſsel e

angebracht ist. Durch Verstellung der Schraube s kann

der Meiſsel mehr oder weniger von dem Winkel a entfernt

werden, um dadurch einen zwischen Meiſsel und Winkel gebrachten Zapfen auf die

genaue Entfernung zwischen beiden Theilen bearbeiten zu können.

Indem man in der Weise, wie die Zeichnung angibt, das Werkzeug über einen auf der

Drehbank rotirenden Zapfen z niederführt, wird dessen

Dicke genau auf diesen Abstand des Meiſsels vom Winkel bearbeitet. Es ist demnach

nun leicht, eine Anzahl genau gleich dicker Zapfen herzustellen, ohne daſs weiteres

Messen erforderlich ist.

Die bis jetzt gebräuchlichen Löffelbohrer sind

einschneidig und haben den Nachtheil, daſs sich dieselben beim Gebrauche festsetzen

und stets aus dem Bohrloche herausgenommen werden müssen, wenn der Bohrer um die

Länge seines Löffels in das Holz eingedrungen ist, um die Bohrspäne aus dem

Bohrloche zu entfernen, weil durch das Festsetzen der Bohrspäne der Bohrer nicht im

Stande ist, die letzteren auszuwerfen.

Durch die Anordnung von A. Hübner in Berlin (* D. R. P. Nr.

50859 vom 8. September 1889) werden die beschriebenen Uebelstände

beseitigt, weil die Schneiden des Bohrers derart beschaffen sind, daſs der

Spanauswurf und die Arbeitsleistung sich auf mehrere Schneiden vertheilt.

Der Bohrkörper a (Fig. 52) hat die

Ausdehnung der lichten Weite des Loches; an den Enden des ersteren setzen sich

flügelartig die concentrisch angeordneten Schneiden bb

an. Die Schneiden haben theilweise eine concentrische Rundung, sind jedoch nach dem

Bohrkörper zu mit Flächen cc versehen, um die Reibung

des Bohrers an den Lochwandungen möglichst herabzusetzen. Die Schneiden bb und die Flächen cc

verlaufen unter einem gewissen Winkel zur Spitze, damit der Bohrer gleichmäſsig

vorschneidet und allmählich in das Holz eindringt. Durch die ganze Länge des

Bohrkörpers gehen bei dem doppelschneidigen Bohrer zwei Nuthen dd, welche zur Aufnahme der Späne dienen und den

Spanauswurf durch Nachdrängen der Späne, welche von der Spitze geschnitten werden,

an mehreren Stellen bewirken.

Um kleine wie groſse Bohrer sicher in dieselbe Bohrwinde einspannen zu können, hat

W.

Hönneknövel in

Remscheid-Menninghausen (* D. R. P.

Nr. 48686 vom 26. Januar 1889) die in Fig. 53 dargestellte

Ausführung angegeben.

Der Kopf der Bohrwinde besteht aus einem auf den unteren wagerechten Arm des

Windeisens drehbar aufgesteckten polygonalen Prisma A.

In jeder Prismaseite sind die Löcher B von

verschiedener Gröſse und Form – quadratisch, rechteckig, kreuzförmig u.s.w. –

eingeschnitten, die alle nach der Mitte zu laufen, und in welche die Köpfe der

Bohrer eingesteckt werden, indem jeweils die betreffende Seite des Kopfes A nach unten gedreht wird. An der Stirnseite von A wird eine Stellschraube eingesetzt und mittels dieser

der Bohrkopf festgeklemmt, während eine Stiftschraube den Prismakopf in richtiger

Lage auf dem Schenkel der Bohrwinde festhält.

Zum Ausstoſsen viereckiger Löcher in Hohlcylindern dient die in Fig. 54 und 55 angegebene

Vorrichtung von Gebrüder Schmohl in Göppingen (* D. R. P.

Nr. 48798 vom 8. März 1889). a ist der

Führungskörper mit einem kreuzförmigen Querschnitte, dessen äuſsere Abmessungen sich

nach dem Durchmesser des vorgebohrten Loches richten. Derselbe ist von ziemlicher

Länge, um eine gute Führung zu geben, und hat an seinen Enden Zugstangen a1. In der Mitte sind

die Stoſsmesser b in der Weise angebracht, daſs sie ein

Prisma bilden, dessen Quadratseite gleich dem Durchmesser der Verbohrung oder des

Führungskreuzes ist und dessen Stirnkanten segmentförmig geformt und scharf

geschliffen sind. In den äuſseren Kanten des Führungskörpers sind an der Stelle, wo

das Stoſsprisma angebracht werden soll, Einsenkungen a2, welche sich die einzelnen

Seitenflächen desselben einlegen (mit den äuſseren Kreuzkanten bündig) und hier

feste Lage erhalten, angebracht. Vor den Messerkanten werden zwischen den

Kreuzschenkeln Preſsklötzchen c angebracht, welche vorn

abgerundet, in Schlitzen c1 verschieb- und feststellbar sind und sich auf ihrer Oberfläche an die

Bohrung des Holzcylinders anschlieſsen. Diese Preſsklötzchen haben folgenden Zweck.

Rauhe Arbeitsflächen und Ausschlitzungen werden hier dadurch vermieden, daſs beim

Ausziehen oder Ausstoſsen durch die segmentförmigen Hobelkanten die Preſsklötzchen

vorausgehen und die Holzfasern festpressen. Durch den erhaltenen Druck kann ein

Ausreiſsen der Holzfasern nicht stattfinden. Hat man besseres Holz, welches nicht so

leicht ausreiſst, dann stellt man die Preſsklötzchen von den Messerkanten weiter

weg, und umgekehrt. Die Hobelspäne können sich leicht bei dem kreuzförmigen

Querschnitte des Führungsdruckes entfernen. Durch die symmetrische Construction ist

der Gebrauch der Vorrichtung auf beiden Seiten möglich.

Die Fournirkeilpresse von K.

Kirchgraber in München (* D. R. P. Nr. 47620 vom 3. Januar

1889) ist in Fig. 56 Taf. 15

dargestellt. In beiderseitig angeordneten senkrechten Nuthen des Ständers, in dessen

wagerechten Balken b eine Eisenschiene b1 eingezogen ist, ist

der Balken c, ebenfalls durch ein ⌶- o. dgl. Eisen versteift, mittels der seitlichen Schienen c1 auf und ab

schiebbar. Seine jeweilige Stellung wird dadurch fixirt, daſs in den senkrechten

Balken aa des Ständers Bohrungen a2 angeordnet sind,

durch welche, wenn mit Bohrung c2 der Schiene c1 correspondirend, Bolzen c3 gesteckt wird, der in dieser Weise die feste

Verbindung herstellt.

Auf der unteren Seite des Preſsbalkens, der oben die Handhabe c4 hat, sind die Prismen d angeordnet. Dieselben sind derart mit dem Preſsbalken

c verbunden, daſs die beiden äuſseren fest, die

inneren jedoch entweder um Bolzen d1 drehbar oder in schwalbenschwanzförmiger Nuth

geführt angebracht sind. Mit diesen Prismen sind die oberen Keile e1 fest verbunden, mit

denen, in schwalbenschwanzförmigen Nuthen in ihnen laufend, die unteren Keile e in der aus der Zeichnung ersichtlichen Weise

correspondiren. Durch Antreiben dieser Keile in der Pfeilrichtung wird das darunter

befindliche Material allmählich fest zusammengepreſst und ist daher ein sehr

leichtes Fourniren ermöglicht.

Das zu fournirende Material wird auf die Querbalken b

der in entsprechenden Abständen und in entsprechender Anzahl angeordneten Ständer

aufgelegt, die Preſsbalken so weit herabgelassen, bis sie aufliegen, und hernach

mittels Bolzen fixirt. Nun werden die einzelnen Keilsysteme je nach Bedarf geordnet,

indem sie entweder verschoben oder gedreht werden. Nun werden die unteren Keilstücke

e in der Pfeilrichtung angetrieben.

Wenn die Längsachsen der correspondirenden Keilsysteme der einzelnen Ständer eine

Gerade bilden, so kann dieses Austreiben sämmtlicher hinter einander liegenden Keile

durch einen einzigen Hammerschlag vor sich gehen, indem zwischen den Keilen Bretter

e2 eingelegt

werden, welche beim Antreiben des äuſsersten Keiles ein solches sämmtlicher hinter

einander liegenden Keile bewirken.

Die Gehrungslade von E. G. T.

Gabriel und J. C. Pohl in Steglitz (* D. R. P. Nr.

49142 vom 15. Januar 1889) bezweckt die Verwendung von Säge und Hobel in

derselben Lade, so daſs die Gehrung erst geschnitten, dann gehobelt wird. Säge und

Hobel sind derart eingerichtet, daſs sie nach beiden Richtungen, also vorwärts und

rückwärts, schneiden. Dadurch wird erreicht, daſs man das zu gehrende Stück

(Leisten, Gesimse u.s.w.) nicht umzuwenden braucht, wenn man die Gehrung an beiden

Stirnseiten haben will, sondern man legt dasselbe, immer mit der Rückseite nach

unten, einmal an das linker Hand befindliche Gehrungslineal und dann an das rechts

befindliche, ohne daſs die Stellung des Arbeiters einer Veränderung bedarf, um die

Arbeiten bequem ausführen zu können.

Tafeln