| Titel: | Ueber Glasmanufaktur, von Horatius N. Fenn, M. Dr. |

| Fundstelle: | Band 35, Jahrgang 1830, Nr. LXXIII., S. 297 |

| Download: | XML |

LXXIII.

Ueber Glasmanufaktur, von Horatius N. Fenn, M. Dr.Hr. Dr. Fenn beschaͤftigte sich praktisch mit der Glasmachern, und theilte Hrn. Dr.

und Prof. Silliman

gegenwaͤrtige Bemerkungen auf Ansuchen des lezteren mit. Es sind noch

nicht 30 Jahre, daß Boͤhmen und zum Theile auch Bayern, den

groͤßten Theil Nordamerikas mit Glas aus seinen Glashuͤtten und

auch mit Glasmachern versah. Wenn die Amerikaner so fortfahren, werden sie uns

in 30 Jahren mit Glas versehen. A. d. Ue.

Aus Silliman's Americ. Journal. Bd. XVI. N.

1.

Mit Albbildung auf Tab.

VII.

Toͤpfe oder Haͤfen.

Fenn, uͤber Glasmanufaktur.

Es ist auf allen Glashuͤtten gebraͤuchlich, daß man sich die

Toͤpfe oder Haͤfen selbst bereitet. Wer sich nicht selbst praktisch

mit Glasmacherei beschaͤftigt hat, kann weder die Wichtigkeit noch die

Schwierigkeiten der Verfertigung dieser Toͤpfe gehoͤrig beurtheilen.

Wenn die Toͤpfe schlecht sind, geraͤth die ganze Arbeit in Unordnung:

nicht bloß die ersten Gestehungskosten der rohen Materialien, sondern auch die

Arbeit bei Zubereitung derselben und die Arbeitskosten sind rein verloren. Wenn

aber, im Gegentheile, die Toͤpfe gehoͤrig bereitet sind, so ist der

Glasmacher zum Voraus seiner Glaserzeugung sicher; er weiß, was er erhaͤlt,

und kann es zum hoͤchsten Vortheile verwenden. Er kann die Wirkung des Feuers

reguliren, die glasartigen Materialien nach Belieben wechseln, und, mit einem Worte,

die ganze Arbeit nach seinem Gutbefinden leiten und uͤbersehen. Es ist daher

hoͤchst wichtig, daß man der Verfertigung der Toͤpfe die

hoͤchste Aufmerksamkeit schenkt, damit dieselben so vollkommen als

moͤglich ausfallen.

Hierzu wird nun vor Allem wesentlich erfordert, daß die Materialien, aus welchen die

Toͤpfe verfertigt werden, durchaus von der besten Qualitaͤt sind. Man

fuͤhrt bei uns fuͤr unsere Glashuͤtten drei verschiedene Arten

von Thon zu den Toͤpfen ein: den weißen und blauen deutschen Thon, und den englischen blauen Thon.

Alle diese Thonarten sind aus der Classe des sogenannten Porzellanthones. Der blaue

Thon erhaͤlt seine Farbe von kohlenstoffhaltigen Stoffen, indem er sich in

dem Ofen weiß brennt. Wir haben in unserem Lande viele Thongruben, welche einen Thon

liefern, der Statt des auslaͤndischen eingefuͤhrten Thones gebraucht

wird. Die einzige Art, die ich anwenden sah, ist der Philadelphia- oder

New-Castle-Thon, der, wie man mir sagte, am Flusse Delaware, bei

New-Castle, unter dem Hochwasser-Zeichen gefunden wird.

Dieser Thon kommt in Massen von der Groͤße eines Mannskopfes zu uns, und ist weiß mit

rosenfarbenen Fleken von verschiedener Groͤße, die durch die ganze Masse

desselben zerstreut sind. Diese Fleken ruͤhren offenbar von Braunsteinoxyd

her, indem sie in der Hize des Ofens schwarz werden. Dieser Thon ist aͤußerst

unschmelzbar, und, wenn er im gehoͤrigen Verhaͤltnisse mit den

uͤbrigen Thonarten gemengt wird, bildet er eine Mischung zu Toͤpfen,

die jeder einzelnen Thonart fuͤr sich allein vorzuziehen ist.

Zur Verfertigung der Toͤpfe bedienen wir uns gleicher Theile rohen Thones,

gebrannten Thones und Scherben der alten Toͤpfe. Leztere erhaͤlt man

durch Zerschlagen der alten Toͤpfe, die aus dem Ofen geschafft werden mußten,

und von welchen man das anhaͤngende Glas und die Glasur abgeklopft hat. Diese

Materialien werden, jedes fuͤr sich einzeln, gemahlen und durch ein feines

Sieb durchgesiebt, dann zusammen in einen Trog gethan, und, troken, auf das Innigste

unter einander gemengt. Man gießt hierauf Wasser zu, bis die ganze Masse die

Consistenz eines Moͤrtels erhaͤlt. In diesem Zustande laͤßt man

sie 10 bis 14 Tage mit einem nassen Tuche bedekt stehen. Nach Verlauf dieser Zeit

wird sie eine teigartige Masse bilden, und beinahe eben so zaͤhe seyn. Nun

laͤßt man sie von einem Arbeiter umkehren und mit den Fuͤßen treten.

Dieser faͤngt hierauf an sie in Stuͤke von der Dike eines Zolles drei

bis vier Zoll breit zu schneiden, und legt sie auf den Boden des Troges von dem

Hinteren Ende desselben anfangend; wenn der Boden auf diese Weise bedekt ist, steigt

er auf die Stuͤke und tritt sie mit seinen Fuͤßen fest. Auf diese

Weise faͤhrt er fort, bis die ganze Masse durchgetreten ist. Diese Arbeit

geschieht taͤglich, bis der Thon fest wird, oder, in anderen Worten, bis die

Luft aus demselben ausgedruͤkt ist, so daß er, wenn man ihn schneidet, eine

vollkommen gleiche und ebene Masse bildet. Wenn er nun die gehoͤrige

Consistenz hat, koͤnnen Toͤpfe aus demselben verfertigt werden. Man

glaubt, daß er besser wird, wenn man ihn in. diesem Zustande sechs bis zwoͤlf

Monate lang liegen laͤßt, ehe man Toͤpfe daraus verfertigt, und, so

weit meine Erfahrung reicht, ist dieß auch wirklich so.

Zur Verfertigung der Toͤpfe bedienen wir uns walzenfoͤrmiger Model aus

Holz mit eisernen Reifen gebunden, und zu jeder Seite sich oͤffnend. Auf

diese legt der Arbeiter Stuͤke Tuches, die so befeuchtet sind, daß sie an den

Seiten des Models anhaͤngen, bis die ganze innere Seite damit bedekt ist.

Dieß geschieht, um die Toͤpfe leichter aus den Modeln nehmen zu

koͤnnen. Nachdem der Model so vorgerichtet wurde, schneidet der Arbeiter ein

Stuͤk Thon ab, ungefaͤhr von der Groͤße, wie er sie zur Bildung

des Bodens des Topfes und zu vier bis fuͤnf Zoll Seitenwand desselben

noͤthig glaubt. Dieses Stuͤk bringt er auf ein Brett, welches groß genug

ist den Boden des Models zu bedeken, stellt nun den Model auf dasselbe, steigt auf

den Thon, und tritt denselben rings um den Boden nieder. Der Mittelpunkt des Thones

wird nun mittelst eines eigenen hierzu verfertigten hoͤlzernen Blokes zur

gehoͤrigen Dike des Bodens des Topfes nieder gestampft, und der Rest

desselben rings um die Seiten des Models mit der Hand in der gehoͤrigen Dike

aufgeschlagen. Die Seiten des Topfes werden dann dadurch ausgebildet, daß man

innenwendig In dem Model so lang kleine Rollen von Thon mit der Hand anlegt, bis man

mit der Wand beinahe bis an den Rand des Topfes hinauf gekommen ist. Die innere Wand

des Topfes wird nun mit einem eisernen Instrumente flach gepuzt, und der obere Rand

desselben gehoͤrig zugeformt und vollendet. Man stellt jezt den Topf bei

Seite, um ihn troken werden zu lassen, und wenn man glaubt, daß er fest genug

geworden ist, um fuͤr sich allein stehen bleiben zu koͤnnen, was

gewoͤhnlich in zwei Mal vier und zwanzig Stunden der Fall ist, wird der Model

abgenommen, und der Topf an seiner Außenseite sorgfaͤltig vollendet. Mit dem

Abebenen (Puzen) und dem weiteren Festmachen des Topfes wird taͤglich so lang

fortgefahren, bis der Topf so hart und troken geworden ist, daß er keinen Eindruk

von Außen mehr aufzunehmen vermag. Der Topf waͤre nun allerdings fertig;

allein er muß noch 6 oder 12 Monate lang stehen, ehe er gebraucht werden kann; denn

die Erfahrung hat auf das Deutlichste erwiesen, daß ein Topf, der ein Jahr lang

uͤber ruhig gestanden ist, weit weniger der Gefahr ausgesezt ist, im Ofen zu

leiden, als ein ganz neuer Topf. In die Kammer, wo diese Toͤpfe aufbewahrt

werden, darf kein Frost eindringen, indem sonst das Wasser in denselben (und sie

enthalten noch immer einiges Wasser) frieren und sie zerstoͤren

wuͤrde.

Wir verfertigen unsere Toͤpfe gewoͤhnlich zwei Fuß hoch, und geben

denselben am oberen Rande 20 Zoll, am Boden 16 Zoll im Durchmesser. Der Boden ist

zwei und einen halben Zoll dik; die Seitenwand hat oben anderthalb, unten zwei Zoll

Dike. Ein Topf von dieser Groͤße faßt, nachdem er gebrannt ist, 250 Pfd.

Glas. Wir haben gewoͤhnlich zwischen 80 und 100 Toͤpfe in der

Topfkammer vorraͤthig, so daß wir nie zu neuen Toͤpfen Zuflucht zu

nehmen brauchen. Wenn die Toͤpfe gut gemacht sind, und wenn das Material

derselben gut ist, so haͤlt ein solcher Topf drei bis sechs Wochen im Ofen

aus. Wenn sie aber schlecht gearbeitet wurden, und der Thon mager (arm) ist, so

bersten sie gern an der Seite, die dem Mittelpunkte des Ofens zugekehrt ist, und

gewoͤhnlich, wann die eingesezte Masse anfaͤngt in vollkommenen Fluß

zu gerathen. Wo dieß geschieht, ist hie ganze Masse im Topfe verloren, und fließt in

die Mitte des Ofens, wo

sie sich mit der daselbst befindlichen Kohle in Asche vermengt.

Wenn ein neuer Topf eingesezt werden soll, so kommt er in den Kuͤhlofen, und

wird in demselben mit aller Sorgfalt aufgestellt. Das Feuer in diesem Ofen wird nach

und nach bis zur hellen Rothgluͤhhize verstaͤrkt, und fuͤnf bis

sechs Stunden lang auf diesem Punkte erhalten. Wenn die Arbeiter aufhoͤren zu

blasen, laͤßt man den Ofen bis zur Temperatur des Kuͤhlofens

abkuͤhlen, und bringt dann den Topf bei der Hinteren Thuͤre (dem

Tiegelloche) ein: er wird mittelst einer langen eisernen Stange und mittelst Haken

auf die Bank unmittelbar unter das Fenster oder das Arbeitsloch (the ring) gestellt.

Der Verlust, der durch mißlungene Toͤpfe entsteht (und das Mißlingen derselben

kann ungeachtet aller Sorgfalt und Geschiklichkeit der erfahrensten und

verstaͤndigsten Arbeiter nicht immer verhuͤtet werden), erhoͤht

die Erzeugungskosten des Tafel- oder Fenster-Glases schon auf der

Huͤtte um ein Bedeutendes. Wenn wir irgend eine Masse entdeken

koͤnnten, die, nebst den wesentlichen Eigenschaften des Thones, auch noch die

Tugend besaͤße, nicht gebrechlich zu seyn, so wuͤrde dadurch ein

großes Desideratum in der Glasmacherkunst erreicht werden.

Die verschiedenen Gebaͤude, die in einer Glashuͤtte, in welcher man

Tafel- oder Fenster-Glas verfertigt, nothwendig werden, sind:

1) Roͤst- oder Calcinir-Oefen zur Zurichtung der

Materialien.

2) Ein Reverberir-Ofen zum Schmelzen derselben.

3) Ein Strekofen, zum Streken und Abkuͤhlen des Glases.

4) Trokenoͤfen oder Holzdarren zum Troknen des Holzes.

5) Ein Brennofen (Tempering-oven) zum Brennen der

Toͤpfe und des Thones uͤberhaupt.

Von allen diesen Oefen das Noͤthige im Verlaufe der Beschreibung der

Arbeit.

Die glasartigen Materialien und die Verhaͤltnisse derselben, wie man sie bei

uns zum Glase braucht, sind folgende:

Verona-Sand

100 Theile

Potasche

34 –

Salz

18 –

Kalk

5 –

Hausasche

45 –

Glasscherben

30 –

––––––––

Sand

100 Theile

SodaWenn dieses Salz noch sein Krystallisationswasser hat, wo man es zu

Glas verwendet, muͤssen 440 Theile genommen werden. A. d.

O. (Sul)

60 –

Kalk

5 –

Asche

20 Theile

Saͤgespaͤne

2 –

Glasscherben

20 –

––––––––

Sand

100 Theile

Kelp

65 –

Kalk

8 –

Glasscherben

30 –

Hausasche

25 –

––––––––

Sand

100 Theile

Potasche

20 –

Kelp

28 –

Kalk

5 –

Hausasche

15 –

Glasscherben

25 –

––––––––

Sand

100 Theile

Potasche (Sul)

45 –

Kalk

8 –

Hausasche

15 –

Saͤgespaͤne

2 –

Glasscherben

30 –

Diese Mischung ist diejenige, welche wir gewoͤhnlich gebraucht haben; in

mancher Hinsicht ist sie allen uͤbrigen vorzuziehen.

Der Sand wird in den Calcinir-Ofen geworfen, und in diesem fuͤnf oder

sechs Stunden lang gegluͤht. Die Hausasche wird auf dieselbe Weise behandelt.

Der Zwek dieses Ausgluͤhens bei beiden ist: Verbrennung der Pflanzenstoffe,

und Verjagung des Wassers und der Kohlensaͤure, welche in diesen Materialien

enthalten seyn koͤnnten. Sobald dieser Zwek erreicht ist, werden diese

Materialien aus dem Ofen genommen, man laͤßt sie abkuͤhlen und siebt

sie durch ein Sieb, dessen Loͤcher 1/30 Zoll im Durchmesser balten.

Der Kalk wird in ein Hydrat verwandelt (geloͤscht) und gleichfalls

durchgesiebt. Die Potasche wird in Stuͤke gebrochen, die nicht groͤßer

sind, als eine Wallnuͤß. Das Salz braucht keine Zubereitung.

Kelp. So nennt man ein Salz, das aus der Asche unter den

Kesseln der Salzwerke zu Salina bereitet wird. Es wird

auf dieselbe Weise, wie Potasche, durch Auslaugen und Abdampfen gewonnen. Man

braucht es auf unserer Glashuͤtte als Surrogat fuͤr Salz und Potasche.

Es scheint mir ein zusammengeseztes Salz, welches aus kochsalzsaurer Potasche und

kohlensaurer oder basisch kohlensaurer Soda in beinahe gleicher Menge besteht.

Dieses Salz waͤre der Potasche bei der Glaserzeugung vorzuziehen, wenn man

sich immer auf das gehoͤrige Verhaͤltniß seiner Bestandtheile

verlassen koͤnnte; da aber dieses zuweilen sehr wechselt, so entsteht dadurch

zuweilen bedeutender Verlust.

Wenn man schwefelsaure Potasche oder Soda nimmt, so muß diese fein gepuͤlvert

werden. Saͤgespaͤne nimmt man, weil sie besser dienen als Holzkohle.

Beide zersezen die schwefelsauren Salze, indem sie sich des Sauerstoffes der

Schwefelsaͤure bemaͤchtigen, und mit derselben Kohlensaͤure

bilden, die durch die Masse entweicht, waͤhrend der Schwefel der

Schwefelsaͤure, der dadurch frei wird, durch die angewendete Hize verjagt

wird, und so das Alkali in seiner reinsten Form zur Vereinigung mit der Kieselerde

zuruͤklaͤßt.

Nachdem die Materialien auf diese Weise zubereitet wurden, werden sie so innig unter

einander gemengt, daß alle die verschiedenen Bestandtheile derselben

gleichfoͤrmig in der ganzen Masse vertheilt sind. Wo es die Umstaͤnde

erlauben, sollte man die Masse in diesem Zustande drei Monate lang ruhen lassen.

Die oben angegebenen Mischungsverhaͤltnisse der Fritte erzeugen nur sehr

geringe Verschiedenheiten in der Qualitaͤt des Glases, und die Zeit, deren

sie beduͤrfen, um in Fluß zu gerathen, ist beinahe dieselbe. Was die

verschiedenen Kosten derselben belangt, so haͤngen diese nothwendig von den

Schwankungen der Marktpreise einzelner Artikel ab, und sind daher nach denselben

verschieden.

Zuweilen, wenn naͤmlich diese Materialien nicht vollkommen frei von allen

vegetabilischen Unreinigkeiten sind, bekommt das Glas eine gelbliche Farbe. Um dieß

nun zu verhuͤten, oder, wo es bereits eingetreten ist, zu verbessern, nimmt

man zuweilen weißes Arsenikoxyd, schwarzes Braunsteinoxyd, Salpeter und die

Bleioxyde. Alle diese Oxyde scheinen dadurch zu wirken, daß sie Sauerstoff liefern,

welcher sich mit dem Kohlenstoffe verbindet, und denselben als kohlensaures Gas

entweichen laͤßt.

Um diese Materialien auf den Boden der Toͤpfe hinabzubringen, so daß sie sich

mit dem Glase vereinigen und die gewuͤnschte Wirkung hervorbringen

koͤnnen, ist es am besten, sie in nasses Papier einzuwikeln, und mittelst

einer eisernen Stange unterzutauchen. Mit schwarzem Braunsteinoxyde gelang mir

dieses Verfahren gewoͤhnlich auf die vollkommenste Weise. Die Wirkung des

Kalkes, welcher zu allen Fritten kommt, ist, wie man glaubt, Erleichterung des

Flusses; noch eine andere Wirkung, die der Kalk hervorbringt, ist

zuverlaͤssig aber diese, daß er das Glas zum besseren Waͤrmeleiter

macht, so daß es bei dem Abkuͤhlen und bei den uͤbrigen darauf

folgenden Arbeiten an demselben weniger in Gefahr ist zu brechen, vorzuͤglich

dann, wann es der Einwirkung des Demantes ausgesezt wird.

Das Holz, mit welchem der Werkofen, worin das Glas geschmolzen und geblasen wird, geheizt wird,

ist zwischen drei- und vierthalb Fuß lang, und so fein gespalten, daß ein

Scheitchen nicht mehr als zwei Zoll im Durchmesser hat. Alles dieses Brennholz muß

in der Darrstube (im Darrofen, Kiln) getroknet werden.

Sechs solche Darrofen sind in der Mitte der Glashuͤtte angebracht, und jeder

derselben faßt eine halbe Maß (cord) Holz. Wenn der

Werkofen im Gange ist, braucht er in 24 Stunden sechs Maß (cords) Holz.

Der Werkofen selbst wird entweder aus feuerfesten Baksteinen, aus demselben Thone,

wie die Toͤpfe, oder aus irgend einem natuͤrlichen Sandsteine erbaut,

der so wenig als moͤglich, oder gar nicht schmelzbar ist bei der Temperatur

des Glasofens.Talg ist das beste Material zu einem Glasofen, wo er, wie in

Kaͤrnthen, in schoͤnen derben Bloͤken zu haben ist.

Gewiß findet sich auch solcher Talg in Amerika. A. d. Ue.

Der Sandstein, den man gewoͤhnlich hierzu waͤhlt, kommt von Haverstraw am North-River.

In dem Werkofen stehen 10 Toͤpfe, fuͤnf zu jeder Seite desselben, auf

Baͤnken, die der Laͤnge des Ofens nach hinlaufen, und die 10 Zoll hoch

uͤber der Sohle (tone) stehen: so nennt man

naͤmlich den Raum in der Mitte des Ofens zwischen den Toͤpfen. Jedem

Topfe nach Außen gegenuͤber ist der Fensterstein (ring

stone), durch welchen ein Loch laͤuft, (das Arbeitsloch, the ring) von ungefaͤhr 7 1/2 Zoll im

Durchmesser. Durch dieses Loch kommt die Fritte in den Topf und wird das Glas zum

Blasen herausgenommen. Diese Loͤcher sind zugleich auch die einzigen

Zugloͤcher, wodurch der Zug mittelst kleiner Ziegelsteine (cookies) regulirt wird. An jedem Ende des Ofens ist ein

Feuerherd von hinlaͤnglicher Groͤße, um die Toͤpfe durch

denselben in den Ofen bringen zu koͤnnen. Nachdem die Toͤpfe eingesezt

wurden, werden die Herde mit einer Thuͤre aus Baksteinen von acht Zoll Dike

geschlossen. In dieser Thuͤre bleibt eine Oeffnung von vier Zoll im

Durchmesser, durch welche das Holz in den Ofen gebracht wird. Unten an der Sohle der

Thuͤre bleibt auch noch eine Oeffnung, um der Luft Eingang zu verschaffen,

und die Sohle des Herdes (the lock stone) ist zu

demselben Ende gleichfalls durchbohrt.

Der Ofen wird an seinen vier Eken von Saͤulen aus Baksteinen getragen.

Gewoͤhnlich bringt man an jedem derselben einen Roͤstofen an, der

mittelst eines Zuges mit dem Werkofen in Verbindung steht. Durch diese Einrichtung

erspart man Brennmaterial, welches sonst fuͤr die Roͤstoͤfen

einzeln verbrannt werden muͤßte.

Wenn ein Werkofen erbaut ist, so braucht man drei bis vier Wochen um den Ofen

auszuheizen, d.h., ihn auf jene Temperatur zu erhoͤhen, welche zum Schmelzen

des Glases nothwendig ist. Wenn diese Temperatur einmal erreicht ist, wird sie auf

folgende Weise immer gleichfoͤrmig unterhalten. Der Heizer (the Stoaker) faͤngt seine Arbeit damit an, daß er

zwei Scheite trokenen Holzes nimmt, und eines derselben durch das Loch in der

Baksteinthuͤre, die ihm zunaͤchst steht, einbringt, hierauf um den

Ofen herumgeht, und in das Loch der anderen Baksteinthuͤre das andere Scheit

auf dieselbe Weise einfuͤhrt. Auf diese Weise geht er immer um den Ofen herum

und versieht sich zugleich mit dem noͤthigen Holze. Sein Gang ist so

bemessen, daß er, immer gleichen Schritt haltend, in diesem Schritte drei

(englische) Meilen in Einer Stunde zuruͤklegen wuͤrde.Die englische Statute-Mile hat 5280 engl.

Fuß, oder 1609 Meter. A. d. Ue. Auf diese Weise versieht er sechs Stunden lang den Ofen regelmaͤßig

und ununterbrochen mit Holz, nach welcher Zeit er von einem anderen Heizer

abgeloͤst wird, den er nach 6 Stunden neuerdings wieder abloͤst. Wir

verwenden zu diesem Dienste immer alte und unbrauchbar gewordene Blaͤser,

indem sie mit der Art bekannt sind, in welcher das Feuer unterhalten werden muß,

wenn Glas mit der moͤglich kleinsten Menge Holzes auf die schnellste Weise

geschmolzen werden soll. Obschon diese Arbeit hoͤchst einfach zu seyn

scheint, so kann man doch durch einen erfahrnen und geschikten Heizer bei jeder

Schmelzung an zwei Stunden Zeit ersparen.

Das Schmelzen. Nachdem der Ofen bis zur sogenannten

Weißhize gehizt wurde, wird die Fritte (mixing) durch

die Fenster oder Arbeitsloͤcher mittelst einer eigenen eisernen Schaufel in

die Toͤpfe eingetragen. Wenn nun die Toͤpfe gefuͤllt sind,

werden die Ziegelsteine (cookies) in den Fenstern wieder

vorgelegt, und das Feuer auf den hoͤchsten Grad gebracht, auf welchem es so

lang regelmaͤßig unterhalten wird, bis die ganze Fritte vollkommen im Fluß

ist. Waͤhrend dieser Arbeit untersucht der Werkmeister (Master stoaker) gelegentlich das Glas mit einem eisernen

Staͤbchen, um zu sehen, ob es mit dem Flusse gehoͤrig vorwaͤrts

schreitet. Nachdem nun der erste Einsaz oder Eintrag (laying in)

geschmolzen ist, wird neuerdings Fritte zugesezt, und hiermit so lang fortgefahren,

bis die Glasmasse nur mehr drei Zoll weit vom Rande des Topfes absteht. Damit die

Mischung der verschiedenen Einsaͤze der Fritte gehoͤrig, und so innig

als moͤglich geschieht, um eine vollkommen gleichfoͤrmige Masse zu

erhalten, wird jezt umgeruͤhrt.

Dieses Umruͤhren geschieht entweder mittelst eines eisernen Stabes, oder

besser mittelst eines Erdapfels an einem eisernen Staͤngelchen. Diesen

fuͤhrt man bis auf den Boden des Topfes durch das geschmolzene Glas hinab, wo dann

die ploͤzliche Verwandlung des in demselben enthaltenen Wassers in Dampf in

der ganzen Masse eine Bewegung erzeugt, die dem Aufwallen beim Sieden

aͤhnlich ist, und das Glas bis an den Rand des Topfes hebt. Da sich hierauf

die Masse bald wieder sezt, werden die Toͤpfe mit Glasscherben

gefuͤllt, und die Baksteine wieder in die Fenster eingelegt.

So wie das Feuer fort unterhalten wird, steigt Luft aus der Fritte in Form einer

Menge von Blasen auf, die an der Oberflaͤche bersten, bis endlich die

fluͤssige Masse vollkommen klar wird.

Wenn man sich nun einmal von der Klarheit der Fritte uͤberzeugt hat,

laͤßt man den Ofen sich etwas abkuͤhlen, und erhaͤlt ihn eine

Stunde lang oder uͤberhaupt so lang in dieser Temperatur, bis das Glas an dem

oberen Rande der Toͤpfe anfaͤngt steif zu werden. Waͤhrend

dieser Zeit werden die Thuͤren an dem Ofen geoͤffnet, um die Schlaken,

Asche und Kohlen, die sich waͤhrend des Schmelzens auf der Sohle des Ofens

angehaͤuft haben, herauszuschaffen. Das Feuer wird nun wieder

allmaͤhlich verstaͤrkt, bis die Glasmasse (the

metal) die zum Blasen gehoͤrige Consistenz erhaͤlt. Nun

werden die Blaͤser angestellt, und der Werkmeister

am Ofen (Master-stoaker)

uͤbertraͤgt die Aufsicht auf den Ofen dem Blasmeister (Master blower), der

waͤhrend des Blasens die Heizung des Ofens zu besorgen hat. Wenn der Ofen neu

ist, so werden im Durchschnitte vier und zwanzig Stunden zum Schmelzen erfordert,

und wenn er bereits sechs Monate im Feuer steht, dreißig Stunden. Gewoͤhnlich

haͤlt man einen Ofen neun Monate lang im Gange, vom September bis Junius, und

verwendet dann die uͤbrigen drei Monate zur Ausbesserung desselben. Ein Ofen

mit zehn Toͤpfen von gewoͤhnlicher Groͤße erzeugt zwischen

sieben hundert und tausend Kisten (boxes) Glases im

Monate, je nachdem naͤmlich die Arbeit mehr oder minder gut gelingt.

Das Blasen. Fuͤr jeden Topf ist ein Blaͤser

und ein Junge oder Lehrling bestellt. Der Blaͤser faͤngt seine Arbeit

damit an, daß er zuerst das Ende seiner Pfeife durch das Fenster einfuͤhrt,

und dieselbe so lang darin laͤßt, bis sie beinahe rothgluͤhend wird,

worauf er sie in Wasser stoͤßt, wo dann das Oxyd abspringt und eine reine

metallene Oberflaͤche laͤßt. Diese wird in die Glasmasse des Topfes

(the metal) eingetaucht, und, indem sie in derselben

umgedreht wird, bleibt eine gewisse Menge von lezterer an ihr haͤngen. Der

Blaͤser nimmt nun diese Masse heraus, und richtet sie, wenn es nothwendig

ist, mit dem Streicheisen (strike iron) zu, worauf sie

wieder in den Topf gebracht wird, bis endlich durch wiederholtes Eintauchen eine

hinlaͤngliche Menge zur Bildung eines Cylinders daran haͤngen bleibt,

wozu, nach der Glashuͤttensprache (der Amerikaner), drei Sammlungen (three gatherings) nothwendig sind. Der Arbeiter bringt nun die Glaskugel

in eine geringe Entfernung von dem Fenster im Ofen, und dreht sie daselbst einige

Augenblike lang ununterbrochen um, damit sie die gehoͤrige Temperatur

bekommt. Hierauf nimmt er sie heraus, und streicht mit dem Streicheisen die

halbfluͤssige Masse nahe an das Ende der Pfeife, die er dann in einen hohlen

Untersaz, einen ausgehoͤhlten hoͤlzernen Blok, bringt, in welchem sich

etwas Wasser befindet: in dieser Hoͤhlung dreht er sie einige Augenblike, um

der Masse die gehoͤrige Form zu geben. Nun fuͤhrt er das

Mundstuͤk der Pfeife an die Lippen, blaͤst nach und nach den Ballen

(die Blase) auf und faͤhrt dabei immer mit dem Umschwenken fort, bis dieser

die gehoͤrige Groͤße erreicht hat. Auf diese Weise bildet sich eine

hohle Kugel an dem oberen Ende der Blase. Diese Kugel fuͤhrt der Arbeiter

durch das Fenster neuerdings in den Ofen, um ihr daselbst wieder die

gehoͤrige Hize zu geben, die sie bei der vorigen Arbeit verloren hat, nimmt

sie dann wieder aus dem Feuer und sezt das Mundstuͤk neuerdings an die

Lippen, und schwingt, auf einer Bank stehend, die Pfeife von einer Seite zur

anderen, dreht sie im Kreise, und blaͤst die Kugel auf. Waͤhrend dieß

geschieht, wird durch die Centrifugalkraft, unterstuͤzt und berichtigt durch

die Gravitation noch waͤhrend des Aufblasens, die Kugel in einen hohlen

Cylinder (die Tute) verwandelt, der mit einem Ende an der

Pfeife haͤngt, und an dem anderen Ende von einer hohlen Halbkugel geschlossen

wird. Der Cylinder wird nun nahe an das Fenster gehalten, so daß er an seinen

aͤußersten Enden erweicht wird; man schlaͤgt ferner ein Loch durch den

Mittelpunkt desselben und schwenkt ihn schnell im Kreise, wo dann durch die

Centrifugalkraft, die auf die erweichte Hemisphaͤre wirkt, dieselbe Anfangs

in eine Flaͤche, die quer uͤber die Waͤnde des Cylinders

laͤuft und senkrecht auf dieselben steht, verwandelt, und endlich, so wie die

Umdrehung fortgesezt wird und die Oeffnung im Mittelpunkte sich erweitert,

ploͤzlich in die Weite der uͤbrigen Theile des Cylinders ausgedehnt

wird. Man haͤlt nun den Cylinder einige Augenblike uͤber senkrecht,

bis das Glas ganz abkuͤhlt, wo er dann dem Jungen uͤbergeben wird,

welcher denselben auf einer hoͤlzernen Unterlage von der Pfeife absprengt,

indem er den Hals mit einem nassen Eisen beruͤhrt. Noch ist eine andere

Arbeit nothwendig, um den Cylinder ganz zu vollenden, die man das Kaͤppeln (cappling)

nennt. Man nimmt zu diesem Ende etwas fluͤssige Glasmasse mit einer eisernen

Stange aus dem Topfe, und bringt sie mittelst Zangen rings um jenes Ende des

Cylinders, welches an der Pfeife hing. Dieser gluͤhende Glasfaden sprengt,

wenn er mit dem bereits erkalteten und noch nicht im Kuͤhlofen behandelten

Glase in Beruͤhrung kommt, die Kappe weg, und laͤßt einen reinen Cylinder

zuruͤk. Um nun den Cylinder zum Streken (flattening) herzurichten, wird ein gluͤhendes

Eisen von einem Ende des Cylinders zu dem anderen gefuͤhrt, wo dann, wenn man

dasselbe zuruͤkzieht, und mit einem nassen Finger uͤber die Stelle

faͤhrt, uͤber welche man das Gluͤheisen gezogen hat, der

Cylinder beinahe der ganzen Laͤnge nach in einer geraden Linie springt,

worauf er zum Streken aufbewahrt wird.

Das Streken. Bei dieser Arbeit sind zwei

Gegenstaͤnde zu bezweken: erstens, die Verwandlung der Cylinder oder Tuten in

Flaͤchen; zweitens das Abkuͤhlen (Anlassen, annealing tempering) des Glases. Der hierzu noͤthige Bau besteht

aus drei Theilen: A dem Hintertheile oder Eingange in

den Strekofen. B dem eigentlichen Strekofen und C dem Kuͤhlofen. Diese Oefen werden dadurch zu

dieser Arbeit hergerichtet, daß man die Temperatur des Kuͤhlofens auf

ungefaͤhr 500° F. (212° R.) mittelst des Zuges, a, erhoͤht, welcher mit einem darunter

angebrachten Herde und Roste in Verbindung steht. Der Ofen B wird bis zur Gluͤhhize gebracht, was durch den Zug b geschieht, waͤhrend das Hintertheil, welches

mit diesem Ofen in Verbindung steht, seine Hize durch denselben erhaͤlt,

welche jedoch, da das Gewoͤlbe, das denselben dekt, viel niedriger ist, als

das Gewoͤlbe des Ofens, immer nach und nach abnimmt, so daß sie am Eingange

dieses Hintertheiles niedriger ist als die Hize des siedenden Wassers. Da nun die

Tuten oder Cylinder noch nicht abgekuͤhlt oder angelassen wurden, so wird es,

wenn sie nicht brechen sollen, unerlaͤßlich, die Hize mit der groͤßten

Vorsicht an denselben anzubringen. Dieß wird nun durch die Anlage dieses

Hintertheiles leicht moͤglich. Innerhalb desselben sind naͤmlich auf

dessen Sohle zwei eiserne Stangen angebracht, die der ganzen Laͤnge nach

(gewoͤhnlich 10 Fuß lang) hinlaufen. Wenn nun diese Oefen auf die

gehoͤrige Hize gebracht sind, wird eine eiserne Platte uͤber den Zug,

a, gelegt, welche denselben gaͤnzlich

schließt: man wirft einige Spreißel Holz in den Ofen, um denselben in der Hize zu

halten, und den Arbeitern zu leuchten. Ein Junge muß nun die Tuten (Cylinder)

herbeitragen, und sie auf die eisernen Stangen in dem Hintertheile legen, auf

welchem er sie mittelst eines Stabes nach und nach vorwaͤrts schiebt, bis

dieses ganze Hintertheil voll ist. Ein Mann, der bei der Oeffnung, D, aufgestellt ist, bringt nun mittelst einer eisernen

Stange die Tute, welche zuerst in das Hintertheil eingebracht wurde, auf den Stein

E, dessen Temperatur so hoch steht, daß, da das Glas

biegsam ist, die Tute sich auf demselben flach ausbreitet. Man fuͤhrt jezt

einen hoͤlzernen Blok, der an einer eisernen Stange angebracht ist,

uͤber diese Glasplatte, und druͤkt dieselbe fest auf dem Steine an.

Nachdem dieß geschehen ist, schiebt dieser Arbeiter die Platte mittelst eines anderen Eisens,

das man den Schieber (the cropper) nennt, unter der

Scheidewand der Oefen durch auf den Stein F. Auf diesem

Steine laͤßt man sie liegen, bis sie kuͤhl genug geworden ist, um ihre

Form behalten zu koͤnnen. Ein anderer, bei G

angestellter, Arbeiter zieht sie dann an das Hintertheil des Ofens, wo er sie

beinahe senkrecht auf ihre Kante stellt.

Jede Tute geht nach und nach durch alle diese verschiedenen Manipulationen durch, bis

zulezt alle zusammen in den Kuͤhlofen uͤbertragen werden. Wenn dieser

voll geworden ist, laͤßt man das Feuer ausgehen, und verstreicht jede

Oeffnung des Ofens mit Moͤrtel. Im Winter laͤßt man die Glastafeln

eine Woche lang in dieser Lage, im Sommer zehn Tage: nach Verlauf dieser Zeit wird

der Ofen geoͤffnet, und nachdem das Glas kuͤhl genug geworden ist, um

es ohne Nachtheil herausnehmen zu koͤnnen, wird es herausgenommen und in die

Schneidstube gebracht, in welcher es nach und nach bis zur Temperatur der

Atmosphaͤre, abkuͤhlt.

In der ganzen Glasmachern ist vielleicht nichts, was dem Zuschauer so viel

Vergnuͤgen gewaͤhrt und so viel Erstaunen abzuloken vermag, als die

Leichtigkeit, mit welcher ein erfahrner Glasschneider seine Arbeit verrichtet.

Wirklich fordert auch keine bloße Handarbeit in irgend einem Gewerbe mehr Zeit und

Geduld, um die erforderliche Geschiklichkeit zu erlangen, als gerade diese. Man hat

allerlei verschiedene Meinungen uͤber die Art aufgestellt, nach welcher der

Demant bei dem Zerschneiden des Glases wirkt. Wenn der Demant quer uͤber eine

Glastafel hingezogen wird, und einen guten Schnitt bildet, so ist die Linie, die er

gezogen hat, kaum merklich, und der Bruch erstrekt sich doch durch die ganze Dike

der Tafel. Der Glasschneider beurtheilt das Gelingen seines Schnittes mehr mit dem

Ohre, als mit dem Auge. Wenn der Schnitt gut geraͤth, so entsteht ein eigener

knarrender Laut. Wenn hingegen eine weiße Linie unter einem knirschenden Laute zum

Vorscheine kommt, kann man sicher seyn, daß die Tafel nicht durchgeschnitten ist. Es

scheint beinahe in dem lezteren Falle, daß der Bruch, Statt von der Spize des

Demantes senkrecht abwaͤrts zu steigen, sich seitwaͤrts erstrekt, und

von da wieder nach der Oberflaͤche zuruͤkkehrt, und auf diese Weise

kleine Glasstuͤke losreißt, die muschelfoͤrmig sind. Ich waͤhle

zum Glasschneiden immer vollkommen ganze Demante, mit dreiekig rhomboidalen

Flaͤchen (triangular rhomboidal faces), deren

Kanten nicht gerade, sondern etwas convex sind, sie moͤgen uͤbrigens

Oktaëder oder Dodekaëder seyn. Die ganz eigene Feinheit, die die Kante

des Demantes haben muß, wenn sie gut schneiden soll, wird durch anhaltenden Gebrauch

derselben, ungeachtet aller Haͤrte des Demantes, doch sehr bald

abgenuͤzt, und

das Auge haͤlt oft noch eine Demantkante fuͤr scharf, die es nicht

mehr ist.

Das gewoͤhnliche Tafel- oder Cylinderglas steht weit unter dem

Kronenglase. Einige Maͤngel desselben haͤngen nothwendig von der

Verfahrungsweise bei seiner Verfertigung ab, und lassen sich nimmermehr

gaͤnzlich verhuͤten. Andere Fehler hingegen lassen sich durch Fleiß

und Geschiklichkeit gaͤnzlich beseitigen.

Der geringere Glanz oder die geringere Politur, die unregelmaͤßige

Zuruͤkwerfung des Lichtes von der Oberflaͤche desselben, die leichten

Krazer und Rize, die man mehr oder minder an allen diesen Arten von Glas wahrnimmt,

gehoͤren zu den unvermeidlichen Nebeln; viele derselben koͤnnen jedoch

durch aufmerksame und sorgfaͤltige Behandlung dieses Glases in einem hohen

Grade vermindert werden.

Der geringere Glanz ruͤhrt vorzuͤglich davon her, daß das Glas bei dem

Streken noch ein Mal gehizt werden muß. Wenn die Temperatur nicht hoͤher

getrieben werden duͤrfte, als bloß nothwendig ist, um das Glas biegsam zu

machen; so wuͤrde die Verminderung des Glanzes so unbedeutend seyn, daß man

sie kaum wahrnehmen koͤnnte; da aber eine groͤßere Hize die Arbeit des

Strekens sehr erleichtert, so gerathen die Arbeiter immer in Versuchung, eine

staͤrkere Hize anzuwenden. Es ist wahrscheinlich, daß diese große Hize das

Alkali von der Oberflaͤche des Glases, welche mit derselben in unmittelbare

Beruͤhrung kommt, verfluͤchtigt, und daß die Kieselerde, die hierdurch

ihres Aufloͤsungsmittels beraubt wird, die Ursache dieser Truͤbheit

des Glases wird. Dieselbe Wirkung hat, bekanntlich, auch Statt, wenn eine

Fensterscheibe lang den Einfluͤssen der Witterung ausgesezt gewesen ist, und

zeigt sich ganz besonders deutlich an Glasstuͤken, die Monate lang in den

Strekoͤfen lagen: sie werden so matt und undurchsichtig, daß sie

Porzellanscherben aͤhnlich werden.

Das unvollkommene Zuruͤkwerfen der Lichtstrahlen ruͤhrt von der

Unmoͤglichkeit her, eine Glasplatte in vollkommen gleiche Beruͤhrung

mit dem Steine zu bringen, indem immer Luft und Staub zwischen beiden vorhanden ist.

So wie heute zu Tage die Strekofen gebaut sind, wird auch die hoͤchste

Sorgfalt diesen Fehler nicht gaͤnzlich vermeiden koͤnnen.

Die leichten Rize und Krazer entstehen durch das Schieben der Glasplatte von einem

Steine auf den anderen. Diese Fehler koͤnnten auf folgende Weise vermieden

werden. Man verfertigt eine sehr dike (1/4 bis 1/3 Zoll dike) Glastafel, legt diese

auf den Stein, und die Tute oder den Cylinder auf sie, und laͤßt jenen auf

dieser sich streken. Beide Platten werden dann zugleich auf den anderen Stein

hinabgeschoben, die obere Glasplatte wird von der unteren weggenommen, und die untere dike, die man den

Lieger (legger) heißt,

wird wieder auf den vorigen Strekstein zuruͤkgeschoben. Alles sogenannte

falsche Kronen, glas (imitation crown) wird auf diese

Weise gestrekt, und wenn dieses Glas sorgfaͤltig nach obiger Art behandelt

wurde, kommt es beinahe dem Kronenglase der Qualitaͤt nach gleich, und hat

zugleich noch den wichtigen Vorzug, daß es diker ist.

So unvollkommen indessen das Cylinder- oder Tafelglas auch gewoͤhnlich

seyn mag, so ist es doch bei seinem geringen Preise (es ist um die Haͤlfte

wohlfeiler als Kronenglas) eines ungeheueren Absazes sicher, vorzuͤglich in

jenen Gegenden unseres Landes, wo die Einwohner mit ihrem Landgute bereits ins Reine

gekommen sind, und ihre alte Residenz, die Huͤtte aus unbehauenen

Baumstaͤmmen, mit bequemeren und eleganteren Wohnungen zu vertauschen

beginnen. Im Staate von New-York sind gegenwaͤrtig bereits nicht

weniger als acht Glashuͤtten, welche Tafel- oder Cylinderglas

verfertigen, und jaͤhrlich zwischen 60 und 80,000 Kisten Glas zu Markte

bringen. Die Concurrenz der Glashuͤtten ist in dem gegenwaͤrtigen

Augenblike bereits so groß in unserem Lande, daß der Preis des Tafelglases

gegenwaͤrtig bei uns um volle zwei Drittel niedriger steht, als er vor

zwoͤlf Jahren gestanden ist.Die Freunde der freien Einfuhr behaupten immer, daß, wo Einfuhr fremder

Waaren verboten ist, die Fabrikate wegen des Monopoles, das die Fabrikanten

hierdurch erhalten, im Preise steigen und in der Guͤte sinken.

Nordamerika liefert uns neuerdings den Beweis, den zuerst England, dann

Oesterreich und Preußen, endlich Frankreich und zulezt Nußland durch seine

Einfuhrverbote vor Jahrhunderten und Jahrzehenden geliefert haben:

„daß Einfuhrverbote den Preis der Fabrikate nicht nur nicht

vertheuern, sondern maͤchtig verringern, sobald die Fabriken

keine Privilegien besizen;“ daß also obige Einwendung gegen

Einfuhrverbot nichts anderes, als eine gelehrte Professorsgrille ist. Die

gelehrten Herren, die sich fuͤrchten, die paar Lappen, mit welchen

sie ihre Nuditaͤt à priori und à posteriori zu bedeken gezwungen sind,

theuerer bezahlen zu muͤssen, wenn diese Lappen nicht mehr aus dem

Auslande eingefuͤhrt werden duͤrfen, belieben nur, wenn es

ihnen gefaͤllt, eine Tinten- und Papier-Fabrik zu

errichten, und sie werden bald sehen, daß ein Hr. Collega sich

bemuͤhen wird, ihre Lumpenware noch wohlfeiler und noch

schoͤner zu liefern. Es ist heute zu Tage in der ganzen Welt so

eingerichtet, daß dort, wo Ein Fabrikant reich werden koͤnnte, ein

halbes Duzend Fabrikanten desselben Artikels sich, so bruͤderlich in

diese vermeinten Reichthuͤmer theilen, daß allen nichts anderes

uͤbrig bleibt als Gottes Segen: „im Schweiße deines

Angesichtes sollst du dein Brot verdienen.“ U. d. Ue. Tafelglas hat gegenwaͤrtig bei uns gerade den Preis des Einfuhrzolles

auf auslaͤndisches Glas, so daß folglich das auslaͤndische Glas von

unseren Maͤrkten gaͤnzlich ausgeschlossen ist. So viel ich weiß, ist

bis jezt nur eine einzige Glashuͤtte in unserem Lande, die Kronenglas

verfertigt, und diese ist zu oder bei Boston. Sie hat bisher mit Vortheil, wie ich

hoͤre, gearbeitet, obschon ihr das Brennmaterial vier Mal hoͤher zu

stehen kommt, als es an vielen anderen Oertern bei uns nicht der Fall ist. Bei dem

Unternehmungsgeiste, der Nationalgeist bei uns geworden ist, bei den einladenden Verhaͤltnissen

unserer gegenwaͤrtigen Lage und den vielen Localvortheilen, die wir auf eine

auffallende Weise vor anderen voraus haben, bleibt es wahrhaftig ein

Raͤthsel, zu erklaͤren, wie wir vergessen konnten unsere Capitalien

auf einen so eintraͤglichen Erwerbszweig zu verwenden. Es ist sehr zu

wuͤnschen, daß wir in Hinsicht auf einen eben so schoͤnen als

nothwendigen Artikel nicht laͤnger mehr vom Anstande abhaͤngen.Bayerische Glashuͤttenmeister, die bekanntlich sehr schoͤnes

Kronenglas verfertigen, duͤrften diesemnach in Nordamerika ihr

Gluͤk machen. A. d. R.

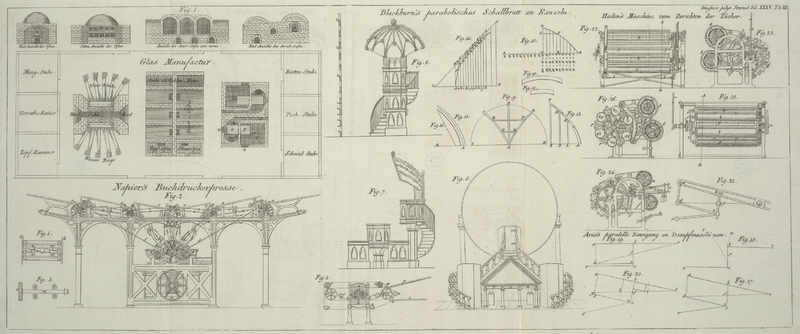

Tafeln