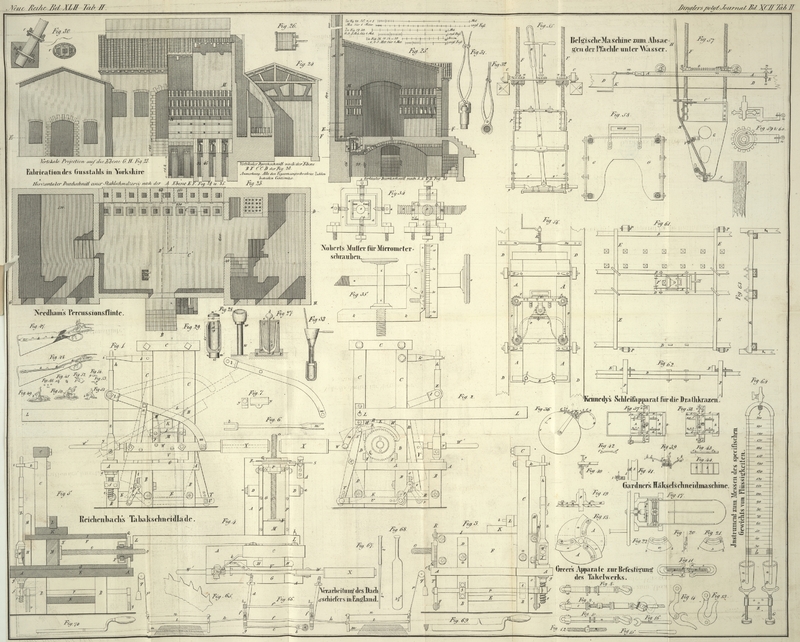

| Titel: | Verarbeitung des in Yorkshire fabricirten Cementstahls. Fabrication des Gußstahles. |

| Fundstelle: | Band 92, Jahrgang 1844, Nr. VIII., S. 19 |

| Download: | XML |

VIII.

Verarbeitung des in Yorkshire fabricirten

Cementstahls. Fabrication des Gußstahles.Dieser Aufsaz bildet eine Fortsezung des im vorhergehenden Heft des

polytechnischen Journal Bd. XCI S. 443

enthaltenen Aufsazes.

Aus den Annales des Mines, Tom. III. 3. Lief. 1843,

durch Heßler's Jahrbuch

fuͤr Technik, Physik und Chemie Febr. 1844 S.

101.

Mit Abbildungen auf Tab.

II.

Verarbeitung des Cementstahls.

Die Operationen, denen der rohe Cementstahl unterworfen wird, haben zum Zwek, ihn

durch mehrmaliges Hizen und Ausschmieden in mehr oder weniger raffinirte oder

gegerbte Stäbe für den Handel zu verwandeln, welche dann in den zahlreichen

Werkstätten, wo man Feilen, Raspeln, Sägeblätter, Sicheln, Sensen, Bleche, Drähte,

Schneidewerkzeuge, Waffen u.s.w. verfertigt, zu diesen Gegenständen verarbeitet

werden. In manchen Fällen begreifen die Hütten, worin der Stahl im Großen gegerbt

wird, zugleich auch die Werkstätte in sich, worin er seine definitive Form erhält;

in andern Fällen gerben sich die Fabrikanten oben aufgezählter stählerner Geräthe

und Gegenstände selbst den Stahl in kleinen Feuern, wo sie ihn nachher auch

verarbeiten. Am gewöhnlichsten aber werden diese zwei Industriezweige abgesondert in

den Händen verschiedener Industrieller gefunden. Das Gerben geschieht in größeren

Etablissements, denen kräftige, durch Wasserräder oder Dampfmaschinen getriebene

Maschinen zu Gebote stehen, während die Verarbeitung des Stahles in kleinen

zerstreut liegenden Werkstätten geschieht, deren in Sheffield über 2000 vorhanden

sind.

Präparirung des Stahls. – Die einfachste der

Operationen, die mit dem rohen Cementstahl vorgenommen werden, besteht darin, daß

man die rohen Stangen ein einzigesmal hizt und hierauf mehrmals durch die Canelüren

(Einschnitte) eines Walzwerkes gehen läßt, damit die bei der Cementation

entstandenen Risse wieder zusammenschweißen. Das Hizen geschieht in einem Flammofen

mit Steinkohlen und

man trägt die rohen Stahlstäbe erst ein, nachdem der Ofen in starke Hize gekommen

und der Herd mit glühenden, schon vor einer gewissen Zeit einzutragenden Steinkohlen

angefüllt ist, so daß diese schon allen Schwefel, den sie enthielten, verloren

haben. Diese Präparirung oder Zurichtung des rohen Stahles fordert nur geringen

Aufwand an Brennstoff und Handarbeit; die hiebei erforderliche Hize ist viel

niedriger, als die zum Gerben nöthige, und der Abgang beträgt kaum 3 Proc.

Die so präparirten Stäbe passiren nun oft ein Schneidewerk, und die daraus

hervorgehenden schmäleren Stäbe dienen dann zur Fabrikation wohlfeiler Objecte,

welche zum großen Theil aus Schmiedeisen bestehen, und woran nur Theile, wie bei den

Schneidwerkzeugen und Meißeln nur die Schneide, aus Stahl bestehen. Auch für

Wagen- (Kutschen-) Federn wird der Stahl in angegebener Weise

präparirt.

Apparate zur Bearbeitung des Stahles. – Bei

Präparirung des Stahles, damit er in seiner Masse homogen werde und zur Fabrication

der Objecte mittlerer und höherer Qualität diene, wird bis auf einige secundäre

Modificationen ganz in gleicher Weise verfahren, wie in den Stahlhütten am Rhein

beim Reken oder Gerben des dort aus Spatheisenstein erzeugten Schmelz- oder

Rohstahls mittelst der Steinkohle des Ruhr- oder Saarbrukbassins. Ich habe,

selbst was die Einrichtung der Feuer und Hämmer anbelangt, in mehreren Hütten

Yorkshire's Details angetroffen, die noch deutlich an die von der englischen

Industrie nachgeahmten Vorbilder erinnern. Gehizt wird der Stahl gewöhnlich in

Schmiedessen ähnlichen Feuern oder Herden durch Steinkohlenklein aus sehr bakenden

Kohlen, und der Herd ist so eingerichtet, daß das zu hizende Stük immer von einer

Art Gewölbe aus glühenden Kohlen bedekt ist, ohne jedoch damit in Berührung zu

stehen. Manchmal hat man auch Feuer, die mit Kohks betrieben werden und mit einem

kleinen Gewölbe aus Baksteinen bedekt sind; das zu hizende Stük befindet sich dann

zwischen den Kohks und dem Gewölbe. Bis auf die Dimensionen hat dieser kleine Ofen

die nämliche Einrichtung, wie die Oefen, deren man sich in der englischen Provinz

Wallis zur Ausarbeitung der für die Weißblechfabrication bestimmten Stürze bedient.

Das Reken geschieht mittelst Schwanzhämmer von geringer Hubhöhe, welche, während sie

beim Reken und Schmieden roher Stangen eine nur mäßige Geschwindigkeit haben, oft

mehr als 300 Schläge in der Minute machen, wenn sie auf schon einmal unter dem

Hammer gewesene Stangen wirken. Die Hämmer werden in Yorkshire theils durch

Wassertheils durch Dampfkraft betrieben.

Der einfach ausgerekte Stahl wird durch zwei aufeinander folgende Operationen präparirt. Bei der

ersten Operation, Schwizen (ressuage) genannt, werden

die von der Cementation gekommenen rohen Barren einzeln gehizt und erhalten dann

unter dem Schwanzhammer eine beiläufig vierekige Gestalt, ohne daß jedoch ihr

Querschnitt beträchtlich verkleinert wird; bei der zweiten Operation gibt man der

Stange weiße Schweißhize und strekt sie zu den verschiedenen im Handel geforderten

Dimensionen aus. Dieser Stahl ist wenig homogen, unganz und taugt nur zur

Fabrication von Objecten mittlerer Qualität.

Der einmal gegerbte Stahl wird gleichfalls durch zwei

Operationen erzeugt. Bei der ersten, das Schweißen genannt, erhält ein Pak (Zange)

aus mehreren Stüken rohen Cementstahls weiße Schweißhize und wird nachher mit

Vorsicht der Wirkung des Schwanzhammers ausgesezt, so daß alle Stüke

zusammenschweißen. Um dieses Zusammenschweißen leichter und schneller zu

bewerkstelligen, legt man manchmal über und unter den rohen Stahl Stangen, welche

schon die vorerwähnte Operation des Schwizens überstanden haben. Die

zusammengeschweißte Zange wird dann ins Feuer zurükgebracht und zu den

erforderlichen Dimensionen ausgeschmiedet.

Der zweimal gegerbte Stahl wird ganz durch die nämlichen

Operationen wie die vorhergehende Sorte dargestellt, nur mit dem Unterschiede, daß

hier schon einmal gegerbte Stangen in Arbeit genommen und zu 12–18 zu einer

Zange vereinigt werden.

Endlich erzeugt man zum Behufe der Fabrication gewisser Objecte vorzüglicher Qualität

auch dreimal gegerbten Stahl.

Alle diese Arten, den rohen Stahl auszuarbeiten, haben theilweise den Zwek, dem Stahl

die Form und jene Grade von Homogeneität und Hämmerbarkeit zu geben, welche die

verschiedenen Stahlarbeiter fordern und die der rohe Cementstahl durchaus nicht

besizt. Indessen muß bemerkt werden, daß dieser Zwek nur unvollkommen erreicht wird,

und daß der rohe Cementstahl dem Reken und Gerben sich viel weniger fügt als der

Schmelzstahl. Das Schweißen erfordert mehr Zeit und Brennstoff und somit

beträchtlichere Kosten.

Wenn der Cementstahl nicht aus Eisen guter Auswahl bereitet worden, so verliert er in

den zahlreichen Hizen, denen er unterworfen wird, sehr schnell seine

Stahleigenschaften, und endlich liegt die Hauptursache der geringeren Tauglichkeit

des Cementstahles darin, daß die Operation des Gerbens die durch die Cementation

erzeugte Mangelhaftigkeit der Continuität in der Masse oder das Unganzseyn derselben

nicht vollständig behebt. Bei den Manipulationen, die ich kurz vorher beschrieben

habe, läuft man demnach Gefahr, dem Stahl seine übrigen, ihn charakterisirenden

Eigenschaften in dem Maaße zu nehmen, als man seine Homogeneität erhöht, und ein Product

zu erzeugen, welches von den Fabrikanten, die es verarbeiten sollen, zurükgewiesen

wird. Diese Umstände und die beträchtlichen Kosten, die das Gerben verursacht,

erklären ganz gut, warum die Fabrikanten in Yorkshire nach und nach vermocht wurden,

so hohe Preise für die ersten Marken oder Zeichen schwedischen Stahls zu zahlen,

welche ihnen nebst andern Vortheilen auch noch in der zweifachen oben berührten

Rüksicht völlige Sicherheit bieten. Man begreift ferner in gleicher Weise, warum die

englischen Stahlhütten auf dem Wege des Cementirens und Gerbens nicht allen Stahl

vorzüglicher Sorte erzeugen konnten, dessen die Fabriken der verschiedenen

Stahlobjecte bedurften, und warum diese Fabriken noch während der ganzen Dauer des

18ten Jahrhunderts ihren Bedarf mit Schmelzstahl des Continents completiren mußten.

Es würden in der That die Cementstahlhütten in Europa noch eine nur secundäre Rolle

spielen, wenn nicht das Genie eines simpeln Arbeiters, durch das dringende Bedürfniß

angetrieben, die neue Kunst geschaffen hätte, dem Cementstahl neben den andern

Stahleigenschaften auch Homogeneität in der Masse und Gleichförmigkeit in der Textur

zu geben, so daß er Producte liefert, die in ihren Qualitäten wenigstens auf

gleicher Stufe mit jenen des besten Schmelzstahls stehen. Und diese Kunst sicherte

den mit unbegränzten Fabricationsmitteln versehenen Cementstahlfabriken Englands den

unbestreitbaren Vorrang. Sie hat die Fabrication des Gußstahls zum Gegenstand, führte in Yorkshire bereits eine sehr wichtige

Abtheilung der Stahlarbeit herbei und ist sicherlich berufen auch auf dem Continent

eine wichtige Rolle zu spielen; sie ist aber noch Geheimniß einer geringen Zahl von

Fabriken.

Ich glaube daher der Wissenschaft einen Dienst zu erweisen, indem ich die Resultate

meiner Untersuchungen über die Vergangenheit, die Gegenwart und wahrscheinliche

Zukunft dieses interessanten Zweiges der Metallurgie hiemit mittheile.

Geschichtliches über die Erfindung des Gußstahls.

– Benjamin Huntsmann, geboren in Yorkshire 1704,

widmete sich in der kleinen Stadt Doncaster der Uhrmacherei und machte daselbst

Versuche, aus Cementstahl die für seine Kunst nöthigen Werkzeuge und verschiedene

andere Objecte zu verfertigen. In Folge des guten Erfolges seiner Versuche

errichtete er 1740 zu Handsworth, einer nächst Sheffield mitten unter den reichsten

Kohlengruben gelegenen Stadt, das erste Atelier, wo Gußstahl in regelmäßiger Art

fabricirt wurde und welches er in der Folge nach Attercliff übertrug, wo noch

heutigen Tags seine unmittelbaren Descendenten den nämlichen Industriezweig ausüben.

Er starb 1776. Bald ergriffen auch noch andere Fabrikanten und darunter vorzüglich Walker und J. Marshall diesen

Fabrikationszweig und gründeten zwei Gießereien in Sheffield und Greenoside. Es

entwikelte sich aber diese neue Fabrication nur langsam, und das ganze vorige

Jahrhundert hindurch hatten die Fabrikanten mit den Schwierigkeiten, welche die

erforderliche sehr hohe Temperatur verursachte und mit den Vorurtheilen der

Consumenten zu kämpfen, die gewohnt waren, die bessern Stahlsorten aus Deutschland

zu beziehen. Nach und nach wurden aber die technischen Schwierigkeiten überwunden,

man lernte ganz entsprechende feuerfeste Baumaterialien bereiten, die anfangs

überaus großen Fabricationskosten verminderten sich mit jedem Jahr, die Fabrikanten

stählerner Werkzeuge und anderer Objecte bequemten sich endlich, durch die

Wohlfeilheit des Gußstahls angeeifert, zu dessen Anwendung in allen Fällen, wo sie

sonst deutschen Stahl verarbeiteten, und entdekten sogar bald, daß er vor diesem

noch mehrere nüzliche Eigenschaften voraus habe.

Einfluß der Entdekung des Gußstahls auf die

Cementstahlfabrication. – Heutzutage ist die Umstaltung, welche die

Huntsmann'sche Entdekung in der Stahlfabrication

Großbritanniens hervorbrachte, ganz und gar vollendet und mit jedem Tag werden dem

Continent die Folgen hievon fühlbarer. Seit lange wird kein deutscher Stahl mehr in

England eingeführt, die Hütten von Yorkshire führen im Gegentheil jährlich

30,000–40,000 metrische Cntr. Gerbe- und Gußstahl in Stäben, Drähten

und Blechen aus. In Yorkshire bestanden, wie ich ermittelte, 51 Gußstahlhütten, in

welchen, ungeachtet der Handelsstokungen, wöchentlich 1615 metr. Cntr. rohen

Cementstahls (85,800 metr. Cntr. im Jahr) in Gußstahl umgewandelt werden. Dieses

Quantum macht ungefähr 52/100 der ganzen Production der Cementstahlhütten aus.

Gegenwärtiger Zustand der Kunst, Gußstahl zu fabriciren.

– Alle Hütten beobachten, bis auf einige wenige Nuancen, die in folgendem

beschriebene Methode.

Schmelzofen. – Es ist dieß ein Tiegelofen mit

natürlichem Luftzug, der in jeder seiner Abtheilungen (Oefen) zwei Schmelztiegel,

worin der Stahl, gegen die Verbrennungsgase geschüzt, erhizt wird, aufnimmt und

welcher in Fig.

24 und 25 dargestellt ist. Die den Figuren eingeschriebenen Zahlen bedeuten die

Dimensionen in Centimetern. Jeder Ofen (I, I) ist ein

gerades rechtekiges Prisma, dessen horizontaler Durchschnitt 54 Centimeter (1,7 Fuß)

lang und 38 Cent. (1,2 Fuß) breit ist. Im Untertheil hat er einen aus fünf

vierekigen Stäben, deren jede Seite zwischen 25 Millim. (11,25 Linien) und 35

Millim. (1,57 Linien) varirt, bestehenden Rost. Im Obertheil befindet sich eine rechtekige

Oeffnung (a, Fig. 25), die nur 33

Cent. (1,03 Fuß) lang und 30 Cent. (0,94 Fuß) breit ist, deren Mittelpunkt der Figur

mit der Mitte des Prisma zusammenfällt und welche zwischen, von den Seitenwänden des

Prisma ausgehenden kleinen Klosterbögen gebildet (belassen) ist. Der verticale

Abstand des Rostes von dieser Oeffnung beträgt 91 Cent. (2,85 Fuß). Drei Seitenwände

des Prisma verlängern sich 1,71 Met. (5,39 Fuß) unter den Rost hinab und die vierte

Seite (unterhalb des Rostes) bleibt offen, damit die zur gehörig lebhaften

Verbrennung erforderliche große Luftmenge zukann. Oben an einer der geraden

Seitenwände des Prisma ist eine 38 Cent. (1,2 Fuß) breite und 14 Cent. (5 1/12 Zoll)

hohe Oeffnung (Fig.

25) angebracht, durch welche die Verbrennungsgase in den horizontalen, 64

Cent. (2,02 Fuß) langen Canal von gleichem Durchschnitt mit der oben besagten

Oeffnung und aus diesem in die verticale Esse abziehen.

Die obere Wand (Deke) des horizontalen Canals ist an der Ofenmündung 11 Cent. (4 1/12

Zoll) dik und der horizontale Durchschnitt der Esse ist manchmal ein Kreis,

gewöhnlicher aber ein Quadrat von 30 Cent. (11 5/12 Zoll) Seite. Die ganze Höhe der

Esse über die Deke des horizontalen Canals beträgt 10,11 Met. (31,94 Fuß).

Selbst die feuerfestesten Ziegel würden der außerordentlich hohen Temperatur der

Stahlschmelzöfen nicht widerstehen können. Man bildet demnach die Wände dieser Oefen

aus einem sehr dichten, im Bruche feinkörnigen und aus reinem Quarz gebildeten,

daher ausgezeichnet feuerbeständigen Sandstein, Gannister

genannt. Da dieser Sandstein, seiner Härte wegen, mit Vortheil zum Aufschütten der

meisten in der Nähe befindlichen Straßen verwendet wird, so sammelt man sorgfältig

den Staub und Koth dieser Straßen, und diese pulverige Masse, welche im Wesentlichen

aus Quarz besteht, der mit einer Spur thierischer Materie und mit jenem feinen

Kohlenpulver gemengt vorkömmt, womit der Boden aller Fabriksdistricte

Großbritanniens imprägnirt ist, ist eben so feuerbeständig wie der Sandstein selbst

und gestattet eine wohlfeilere Anwendung, weil die bei Anwendung des Steines zum

Zuhauen nöthige Handarbeit wegfällt. Um die Ofenwände nach Entfernung der

beschädigten Partien wieder in guten Zustand herzustellen, braucht man nur das

besagte pulverige feuerfeste Material etwas zu befeuchten und damit den 28 Cent.

(10,5 Zoll) breiten Raum auszufüllen, der zwischen dem festen Mauerwerk und einem

centralen Kern von Holz enthalten ist, dem man genau die Gestalt und Stellung des

Herdes gibt. Wo dieses pulverige Material nicht in guter Qualität vorhanden ist, muß

der besagte Sandstein angewendet werden, und in diesem Falle werden die Wände, welche mit dem

Brennstoff in Berührung sind, in einer Dike von 11 Cent. (4,1 Zoll) aus entsprechend

zugehauenen und durch etwas Lehm vereinigten Sandsteinen gebildet. Der dann zwischen

dieser Sandsteinwand und dem fixen Mauerwerk noch frei bleibende Raum (Fig. 25) von

17 Cent. (6,4 Zoll) Dike wird mit befeuchtetem Straßenstaub mittlerer Beschaffenheit

ausgefüllt. In der abgebildeten Schmelzhütte, die ich als Muster dieser Hütten in

Yorkshire aufstellen kann, sind alle Oefen auf zulezt angegebene Weise

hergestellt.

Allgemeine Einrichtung und Dimensionen einer

Schmelzhütte. – Die Einrichtung der Oefen, die niemals einzeln

vorkommen, ist in allen Hütten die nämliche. Die Zahl der nebeneinandergesezten

Oefen ist nie geringer als vier und selten größer als 10. Die Essen sind alle in

einem 1,02 Met. (3,22 Fuß) diken Mauerwerke vereinigt, wo ihre geradlinigen Achsen

in einer und derselben Ebene liegen. Die Achsen je zweier aneinander stoßender Essen

sind 83 Cent. (31,15 Zoll) von einander entfernt. Die oben in jedem Ofen vorhandene

Oeffnung mündet im Boden (der Sohle) der Schmelzhütte, welcher selbst 1,20 Met.

(3,79 Fuß) über dem Niveau des Hofes (Erdreiches) liegt, und in welchen aus der

eigentlichen Schmelzhütte eine Bogentreppe hinabführt. Während des Schmelzprocesses

sind die besagten obern Oeffnungen der Oefen mit Dekeln geschlossen (Fig. 26), welche aus

breiten, mittelst Drukschrauben in einem eisernen Rahmen festgehaltenen Ziegeln

gebildet sind. Die ganze Hütte (Fig. 23) hat in der Regel

die Gestalt eines Rechtekes; die Länge der einen von dem Essengemäuer gebildeten

Seite dieses Rechtekes wird durch die Anzahl der Oefen bestimmt. In einer Hütte mit

zehn Oefen, wie die in Fig. 23 dargestellte,

beträgt diese Länge 8,3 Meter (26,22 Fuß).

Unmittelbar unter dem Hüttenraum befindet sich immer ein eingewölbter Keller (Fig. 25),

dessen Sohle (Grund), die sich im gleichen Niveau mit der Sohle des Aschenraumes der

Oefen befindet, 14,2 Meter (44,87 Fuß) unter dem Boden des Hofes (Erdreich) liegt.

Zu beiden Seite der Schmelzhütte befinden sich zwei kleine Magazine im gleichen

Niveau mit dem Hofe. Das eine dient zur Deponirung der Kohls und des feuerfesten

Thones. Auch werden hier die Schmelztiegel verfertigt. In dem andern Magazin werden

die zur Fabrication nöthigen Rohstoffe und die Fabricationsproducte aufbewahrt; auch

wird hier der rohe Stahl zerschlagen. In dieses leztere Magazin hinein verlängert

sich auch der Boden (die Sohle) der Schmelzhütte zu einem kleinen Ofen hin, worin

die Schmelztiegel zur Rothgluth erhizt werden, bevor man sie in die Schmelzöfen

einsezt. Zwei Treppen

gestatten die Kohls und den Cementstahl aus den Magazinen unmittelbar zu den

Oeffnungen der Schmelzöfen zu bringen. Eine andere Stiege sezt den Keller mit dem

Stahlmagazin in Communication und erleichtert, da sich während des Schmelzens hier

häufig die Arbeiter aufhalten, die Ueberwachung des Rostes, die keinen Augenblik

unterlassen werden darf.

Eine andere Treppe, die unter der Bogen- oder Freitreppe hingeht und zu

welcher ein Fenster führt, trägt dazu bei, daß unter das Gewölbe Luft und Licht

gelangt.

Schmelztiegel. – Die Tiegel, worin der Stahl

geschmolzen wird, machen einen wichtigen Theil des Materials aus, und es bedurfte

einer langen Reihe von Versuchen, bis man die Formen und Dimensionen der Tiegel

fand, bei welchen der geringste Brennstoffverbrauch und der kleinste Abgang an Stahl

stattfindet. Daß diese Fragen heutzutage vollkommen ins Reine gebracht sind, zeigt

die beinahe völlige Gleichförmigkeit und Uebereinstimmung, die man in dieser

Beziehung in allen Hütten findet.

Die Tiegel bestehen im Wesentlichen aus feuerfestem Thone aus der Gegend von

Stourbridge (Worcestershire), welcher in den metallurgischen Werkstätten

Großbritanniens die nämliche Rolle spielt, wie der Thon von Forges im nördlichen

Frankreich und der von Andenne in Belgien. Da jedoch dieses Material, wegen der

beträchtlichen Entfernung aus der es kommt, in Sheffield ziemlich hoch im Preise

ist, so mengt man es gewöhnlich zur Hälfte mit einem Thon geringerer Qualität aus

der Nähe von Sheffield. Man sezt ferner dem Gemenge etwas Kohkspulver und gepulverte

Scherben unbrauchbar gewordener Tiegel zu und bildet aus dem Ganzen einen

gleichartigen und sehr compacten Teig.

Eigenschaften des Thons zu den Schmelztiegeln. –

Nach comparativen Versuchen eines geschikten Fabrikanten in Sheffield, der mir die

erhaltenen Resultate mitzutheilen die Güte hatte, eignet sich der Thon von

Stourbridge besser für die Schmelztiegel, als alle andern Arten feuerfesten Thones

Großbritanniens und des Continents. Er konnte keinen Thon finden, der drei

nacheinanderfolgenden Schmelzungen widerstand, während Tiegel aus Thon von

Stourbridge oft sechs Schmelzungen aushalten. Es schien mir interessant, die Ursache

dieser Superiorität aufzusuchen. Der Thon von Stourbridge wird, an einem trokenen

Orte aufbewahrt, zu einer consistenten Masse, die sich schwer mit der Hand zerdrüken

läßt, selbst schwachen Hammerschlägen widersteht, sich mit dem Nagel rizen läßt, und

mit dem Messer zerschnitten eine gewisse Politur oder Glätte annimmt. Er hat eine

dunkelschwarzbraune Farbe und sein Bruch zeigt auffallend zweierlei Aussehen: gewisse Theile sind

matt und erdig, dabei ziemlich eben und weich anzufühlen, und die andern sind

hingegen glatt, glänzend und erinnern an das Aussehen der glänzenden Flächen, welche

gewisse braune, warzige Rotheisensteine zeigen. Er läßt sich im Mörser sehr leicht

pulverisiren und besteht, wenn man ihn nachher durch ein Seidensieb passirt,

großentheils aus beinahe unfühlbaren Partikelchen. Seine Masse ist vollkommen

homogen, denn wenn man sie wäscht und die zurükgebliebenen Fragmente dann in einem

Porphyrmörser zerreibt, so erhält man ein unfühlbares Pulver, das mit dem durch das

Waschen abgesonderten Pulver ganz identisch ist. Der trokene Thon absorbirt sehr

schnell Wasser, wenn man ihn damit in Berührung bringt, und er zerfällt dann leicht

bei Anwendung von Druk bildet aber keinen Teig wie die fetten Thonarten, die in der

Glasfabrication zu Tiegeln verwendet werden. Der Thon von Stourbridge enthält keine

andern fixen Bestandtheile als Kieselerde und Thonerde: ich fand darin auch nicht

die geringste Spur von alkalischen Erden oder Metalloxyden. Er unterscheidet sich

übrigens von den meisten andern feuerfesten Thonarten durch ein großes Verhältniß

der Thonerde, die er enthält. Die erdige Masse, welche im Wesentlichen den Thon

ausmacht, ist innig mit einem brennbaren Stoff gemengt, der beim Calciniren (Glühen)

in verschlossenen Gefäßen einen kohligen Rükstand läßt; dieser färbt jedes

Partikelchen der erdigen Masse dunkelgrau und verflüchtigt sich nur durch sehr lange

fortgeseztes Rösten. Diese so innige Mengung mit Kohlenstoff scheint zur Erhöhung

der Feuerbeständigkeit des Thons beträchtlich beizutragen. Ich fand den Thon von

Stourbridge zusammengesezt aus 0,461 Kieselerde, 0,388 Thonerde, 0,128 Wasser in

Verbindung mit flüchtigen brennbaren Stoffen, 0,015 Kohlenstoff, erzeugt durch

Calciniren in einem geschlossenen Gefäße. Der Thon von Stannington zeigt beinahe die

nämlichen äußern Charaktere, wie der von Stourbridge; nur ist seine Farbe weniger

dunkel. Er ist auch nicht so homogen, indem man durch Waschen leicht glänzende

Glimmerblättchen absondern kann; er ist auch noch weniger, wie der Thon von

Stourbridge, geneigt mit Wasser einen Teig zu bilden. In verschlossenem Gefäße

calcinirt, gibt er einen dunkelgrauen Rükstand, aber das Rösten macht diese Farbe

nicht verschwinden und verursacht keinen Gewichtsverlust. Ich fand ihn

zusammengesezt aus 0,420 Kieselerde, 0,409 Thonerde, 0,001 Bittererde, 0,013 Kalk,

Spuren von Eisenoxyd und 0,147 gebundenem Wasser. Das Gemenge beider Thonarten, das

man auch zur Tiegelfabrication verwendet, besteht für jeden Tiegel aus 5,22 Kilogr.

(1 Kilogr. = 57 Loth) getroknetem und pulverisirtem Thon von Stourbridge, 5,22 Kilogr. getroknetem und

pulverisirtem Thon von Stannington, 5,43 Kilogr. pulverisirter Tiegelscherben und

0,05 Kilogr. Kohkspulver. Man befeuchtet diese Materialien mit der zur Erzeugung

eines zusammenhängenden Teiges, der die ihm gegebene Form behält, nöthigen

Wassermenge. Ist der Tiegel auf die im Folgenden angegebene Weise geformt und in

mäßiger Rothglühhize gebrannt worden, so sieht man im Bruche deutlich, wie die

nebeneinander liegenden erdigen Theilchen und die kleinen Kohksüberreste durch ein

graues, thoniges Cement vereinigt sind. Diese Bestandtheile hängen nur schwach

zusammen und zerfallen durch den Hammerschlag leicht in Pulver. Ich fand das Gewicht

eines geglühten Tiegels im Mittel 9,08 Kilogr. oder 16 Pfd. 6 Loth. Hat der Tiegel

bereits zum Stahlschmelzen gedient, so zeigt sich seine Textur (Gefüge) vollkommen

verändert. Der Teig ist in ein glasiges Email von außerordentlicher Härte, so daß es

von der Feile nicht angegriffen wird, umgewandelt, hat eine sehr dunkle, schwarze

Farbe, die sich nur durch geringeren Glanz von jener der eingekneteten

Kohksfragmente unterscheidet. Das glasige Gefüge tritt immer mehr hervor und die

Poren werden immer weniger und kleiner (mikroskopischer), je länger der Tiegel der

Stahlschmelzhize ausgesezt bleibt. Bei einem Tiegel, der versuchsweise während fünf

Schmelzungen dieser Hize ausgesezt belassen worden, war die erdige Materie in ein

schwarzes, sehr verglastes und vollkommen homogenes Email umgewandelt, welches, aus

dem Ofen kommend, sich strekbar zeigte, wie halb erkaltetes Glas.

Art, die Tiegel zu verfertigen. – Die Fabrication

der Stahlschmelztiegel erfordert weniger Handarbeit, als jene der Tiegel, die in den

Glas- und Zinkhütten angewendet werden. Sie geschieht mittelst Formen, deren

eine man in Fig.

27 sieht. a, a ist ein innerlich sorgfältig

und rein ausgebohrter, nach oben sich etwas erweiternder und an beiden Enden offener

Cylinder aus Gußeisen und von gleicher Höhe mit den zu fabricirenden Tiegeln. b, b ist ein gußeiserner Sokel (Bodenplatte), der in

einen Holzkloz fest eingelassen und mit einer cylindrischen Vertiefung versehen ist,

in welche das untere Ende des Cylinders a, a eingepaßt

wird. Im Mittelpunkt hat der Sokel eine Vertiefung zur Aufnahme des untern Endes des

Kerns c, c aus sehr hartem und schwerem Holz (wie es die

tropischen Gegenden liefern), der die innere Gestalt der zu erzeugenden Tiegel hat

und durch den eine starke eiserne Achse hinabgeht, deren unteres Ende in der

besagten Vertiefung im Centrum des Sokels ruht, während das obere Ende einen

abgerundeten Kopf trägt, der die Bestimmung hat, Schläge eines schweren Hammers zu

empfangen. Ueber dem Holzkern c, c befindet sich eine

kreisrunde gußeiserne Scheibe e, e, die einen gleichen Durchmesser mit

dem obern Ende des Cylinders a, a hat. Wird nun das

untere Ende der Achse d des Kerns c, c in die dafür bestimmte Vertiefung des Sokels eingeführt, so bleibt

zwischen dem Kern c, c in der Form a, a ein leerer Raum, welcher genau die Gestalt hat, die

man dem Tiegel geben will.

Um nun einen Tiegel zu formen, überzieht der Arbeiter zuerst die zwei Theile der Form

mit einer Schicht Oehl, sezt dann den Cylinder a, a in

den Sokel b, b ein (wie es die Fig. 27 zeigt), bringt

hierauf in den Cylinder die oben angegebene Menge (10,92 Kilogr.) des Thonteiges und

drükt in die Mitte dieses Teiges den Kern c, c so ein,

daß seine Achse stets vertical bleibt und mit der Achse des Cylinders a, a zusammenfällt. Wenn der Widerstand des Thons

endlich so groß wird, daß ihn der Arbeiter durch bloßen Druk nicht mehr gewältigen

kann, so treibt der Arbeiter den Kern vermittelst eines mit beiden Händen geführten

Hammers so lange weiter ein, bis das untere Ende der eisernen Achse dieses Kerns in

die für dasselbe bestimmte Vertiefung im Sokel b

eingedrungen und die oben am Kern befindliche runde Eisenscheibe in die obere

Oeffnung des Cylinders hineingetreten ist, wie man dieß alles in Fig. 27 sieht. Um den

geformten Tiegel aus der Form herauszunehmen, braucht man nur den Kern

herauszuziehen, das im Boden des Tiegels durch die eiserne Achse d des Kerns gebildete Loch zu verstopfen, den Cylinder

a mit dem darin befindlichen Tiegel aus dem auf

seiner Unterlage unverrükbar befestigten Sokel b, b

herauszunehmen, den Boden des Tiegels auf eine kreisrunde Scheibe von Holz (m, Fig. 28) welche einen

etwas kleineren Durchmesser als der Tiegelboden hat und von einer eisernen Stange

n getragen wird, zu stellen und den Cylinder a, a vorsichtig zu halten, so sinkt dieser durch sein

eigenes Gewicht hinab und läßt den Tiegel isolirt auf der Scheibe m stehend zurük. Der Arbeiter vollendet hierauf die Form

des Tiegels dadurch, daß er ihn oben durch einen gelinden Druk verengt und ihm so

die in Fig.

28 genau dargestellte Gestalt gibt. Der Tiegel hat demnach seine größte

Weite 1 Decimeter (3 Zoll 11 Linien) unter seiner Mündung. Sein größter äußerer

Durchmesser beträgt 19 Centim. (7,1 Zoll) und der correspondirende innere

Durchmesser beträgt 16 Cent. (6 Zoll). Der äußere Durchmesser der Mündung ist 17

Cent.(6 Zoll 4 1/2 Linie). Die Dike der Tiegelwand nimmt allmählich ab von 3 Cent.

oder 1,13 Zoll (Dike am Boden) bis 14 Millimeter oder 6,3 Linien (Dike am obern

Rand). Die Untersäze (Untersezer), auf welche die Tiegel beim Schmelzen gestellt

werden, sind kleine Cylinder (m', Fig. 29) von 13 Cent.

(4,9 Zoll) Durchmesser und 8 Cent. (3 1/2 Zoll) Höhe, und die größte Dike der gegen

die Mitte etwas gewölbten

Dekel n' der Tiegel ist 4 Cent. (1,8 Zoll).

Es ist wesentlich, daß die Tiegel nur sehr langsam das beim Formen zugesezte Wasser

verlieren; man läßt sie deßwegen auch einige Tage in dem Locale, wo sie geformt

werden, stehen und stellt sie nachher auf Gestellen mit mehreren Etagen auf, die an

den Mauern der Schmelzhütte, wo wegen der Nähe der Schmelzöfen eine ziemlich hohe

Temperatur herrscht, wie man dieß in Fig. 24 und 25 bei M, N sieht, befestigt sind.

Die Verfertigung der Tiegel ist eine sehr mühselige Arbeit und ein guter Arbeiter

bringt mit 108 Tiegeln, die eine Schmelzhütte mit zehn Oefen beim stärksten Betrieb

jede Woche braucht, wenigstens 6 Tage zu, und ich kann nicht begreifen, warum man in

einem Lande, wo die Handarbeit so theuer ist, diese Arbeit nicht schon lange durch

eine Maschine vermindert hat, deren Einrichtung sich von selbst aufdringt und bei

welcher der Kern in die Thonmasse durch eine Schraubenspindel eingedrükt werden

könnte, welche durch eine mit dem Sokel unveränderlich verbundene Mutter ginge.

Gießform zum Gießen des geschmolzenen Stahles. –

Wenn der Stahl geschmolzen und flüssig geworden ist, so wird er in gußeiserne Formen

(Fig. 30)

gegossen, die am obern Ende offen, am untern hingegen geschlossen sind und aus zwei

Theilen bestehen, die in einander passen und die, während der Stahl eingegossen

wird, durch Keile zusammengehalten werden, die man mittelst eines Hammers zwischen

die Gießform und die zwei auf dieselbe aufgestekten schmiedeisernen Ringe r, s eintreibt. Die Gestalt der Gießformen varirt etwas

in den verschiedenen Hütten und jenach der lezten Bestimmung des durch das Gießen zu

erzeugenden Productes. Gewöhnlich erhält der Gußstahl die Gestalt achtekiger Prismen

von 25–30 Quadratcentim. (9,4–12,1 Quadratzoll) Durchschnitt und 60

Cent. (2,2 Fuß) Länge. Die Gießformen werden zum Behuf des Gießens paarweise und

gegen den Rand einer kleinen am Boden der Schmelzhütte angebrachten Grube geneigt

aufgestellt, wie Fig. 30 zeigt.

In einer Stahlgießerei sind auch noch nöthig: Zangen zum Herausnehmen der Tiegel aus

dem Feuer (Fig.

31) und zum Eingießen des Stahls in die Gießformen (Fig. 32); ein großer

Trichter von Eisenblech und eine lange Eisenstange (Fig. 33) zur Beschikung

der Tiegel. Ferner Schürstangen zum Reinigen des Rostes und gehöriger Anordnung der

Kohksstüke im Ofen; Körbe zum Transportiren und Aufgeben der Kohks; Hämmer zum

Zerschlagen der Cementstahlstangen und endlich Schraubstok und andere Werkzeuge, um im

Erforderungsfalle die Gießformen zuzurichten.

In Yorkshire werden die Kohks immer außerhalb der Stahlschmelzereien erzeugt und es

befindet sich bei jeder Schmelzhütte an dem Gebäude nur noch ein ziemlich großer Hof

zur Deponirung der Sandsteine des feuerfesten Staubes, der alten Tiegel und der

Ofenschlaken. Es ist gut, wenn in diesem Hofe die Wägen, welche den Cementstahl, die

Kohks, die feuerfesten Materialien u.s.w. zuführen, umkehren können. Für eine

Schmelzhütte, wie sie abgebildet ist, reicht eine Area von 400 Quadratmeter (1264

Quadratfuß) hin.

Rohstoff und Brennmaterial. – Der zur Fabrication

des Gußstahls zu verwendende rohe Cementstahl wird vermittelst eines Hammers in

Stüke von zweierlei Sorte zerschlagen: die einen, welche die ganze Breite der Stange

behalten, sind um 5–7 Cent. (22,5–31,5 Linien) kürzer als die Höhe des

Tiegels, so daß sie im Tiegel aufrecht gestellt werden können; die andern sind

kleine unregelmäßige, meistens 10–20 Kub. Cent. (3,6–11,2 Kub. Zoll)

große Stüke. Befindet sich bei der Schmelzhütte auch eine Werkstatt, worin Gußstahl

verarbeitet wird, so gibt man mit dem Cementstahl auch eine gewisse Menge Abfälle

und Ausschuß in den Tiegel.

Die Kohls sind in den meisten Hütten dicht, sehr hart, aus einer vollkommen

verglasten Masse bestehend, die mit zum größten Theil nur mikroskopisch kleinen

Vertiefungen besäet und hin und her mit Rissen durchzogen ist. Dieser Risse und

Sprünge wegen varirt ihre mittlere Dichte von 0,75–0,92. Eingeäschert

hinterlassen sie einen lehmigen Rükstand, der mit Säuren nicht braust und der

gewöhnlich nur durch etwas Eisenoxyd gefärbt ist. Eine Analyse von Kohks, die als

die besten zum Stahlschmelzen anerkannt sind, gab 0,837 fixen Kohlenstoff, 0,039

brennbare flüchtige Bestandtheile, 0,015 hygrometrisches Wasser und 0,109 sehr

feuerfeste lehmige Asche. Vor der Anwendung werden die Kohks in 60–190 Kub.

Centim. (22,5–71,2 Kub. Zoll) große Stüke zerschlagen. Der Staub und das

Kohksklein, welche sowohl durch dieses Zerschlagen entstehen als auf dem Boden des

Magazins zurükbleiben, werden entweder im Schmelzofen zum Anheizen und in der

Zwischenzeit zwischen zwei Schmelzungen derselben Campagne oder in dem Ofen zum

Brennen der Tiegel verwendet.

(Der Beschluß folgt im nächsten

Heft.)

Tafeln