| Titel: | Verbesserungen in der Construction und Anordnung der Flammöfen, insbesondere der Raffinir- und Puddelöfen, worauf sich Julius Adolph Detmold zu London, am 18. Okt. 1843 ein Patent ertheilen ließ. |

| Fundstelle: | Band 94, Jahrgang 1844, Nr. XII., S. 39 |

| Download: | XML |

XII.

Verbesserungen in der Construction und Anordnung

der Flammöfen, insbesondere der Raffinir- und Puddelöfen, worauf sich Julius Adolph Detmold zu

London, am 18. Okt. 1843 ein Patent ertheilen

ließ.

Aus dem Mechanics' Magazine. Jun. 1844, S.

379.

Mit Abbildungen auf Tab.

I.

Detmold's Verbesserungen in der Construction der Flammöfen,

Puddelöfen etc.

Die Hauptvortheile der vorliegenden Verbesserungen bestehen 1) in einer intensiveren

Temperatur als diejenige ist, welche man bei Flammöfen gewöhnlicher Construction

hervorbringen konnte; 2)

in einer bedeutenden Brennmaterialersparniß; 3) in einer Verminderung des Verlustes

an Metall durch Oxydation.

I. Hr. Detmold schlägt vor, den Feuerrost bei diesem Ofen

viel tiefer als bei gewöhnlichen Oefen anzulegen, so daß man stets eine sehr dike

Brennmaterialschicht auf dem Roste hat, wodurch dem Eintritt irgend einer Quantität

unzersezter Luft durch den Rost in den Ofen vorgebeugt wird. Bei gewöhnlichen Oefen

beträgt die Tiefe des Rostes, d.h. der Abstand zwischen den Roststäben und dem

oberen Theile der Feuerbrüke im Allgemeinen 12–18 Zoll, selten 2 Fuß; bei Detmold's Oefen dagegen beträgt dieser Abstand 3–5

Fuß, je nachdem die verwendete Kohle mehr oder weniger bituminös ist. Bei Anwendung

einer sehr bituminösen Kohle macht er den Rost nicht weniger als 3 Fuß tief, bei

Anwendung frei brennender Kohlen 4 Fuß tief; für Stein- oder Anthracitkohlen

findet er eine Tiefe von 5 Fuß am vortheilhaftesten.

II. Anstatt sich auf den Zug eines hohen Schornsteins zu verlassen, preßt der

Patentträger die erforderliche Quantität Luft mit Hülfe eines gewöhnlichen Gebläses

unter den Rost in den durch eine luftdichte Thür verschlossenen Aschenfall. Der

Wind, sagt er, veranlaßt eine unvollkommene Verbrennung der unteren Kohlenschicht

unmittelbar über dem Roste und den größeren Theil der hieraus resultirenden Gase

bildet ein brennbares Gas, nämlich das Kohlenoxydgas, welches unabänderlich erzeugt

wird, wenn die Kohle gegen den Sauerstoff im Ueberschuß vorhanden ist. Der sich

entwikelnde Theil des kohlensauren Gases absorbirt bei seinem Aufsteigen durch die

darüberliegende Masse brennender Kohlen einen Zuschuß an Kohle und wird dadurch

gleichfalls in Kohlenoxydgas verwandelt; zugleich werden die in dem Brennmaterial

enthaltenen kohlenstoffhaltigen Gase, z.B. Kohlenwasserstoff und

Doppeltkohlenwasserstoff, durch die Hize aus der Kohle entwikelt oder destillirt.

Auf diese Weise wird alles in der Feuerkammer enthaltene Brennmaterial in brennbare

Gasarten verwandelt, die über die Feuerbrüke in den Ofen treten.

III. Die Verbrennung dieser Gase wird dadurch bewirkt, daß man mitten unter

dieselben, während sie über die Feuerbrüke strömen, erwärmte Luft im Zustand der

Compression und in zahlreichen kleinen Strahlen preßt und dadurch eine rasche und

innige Verbindung des Sauerstoffs der Luft mit den brennbaren Gasarten, mithin auch

ihre unmittelbare und vollkommene Verbrennung und eine sehr intensive Hize an dem

Theil des Ofens, wo dieselbe von Belang ist, veranlaßt.

Die Masse des Brennmaterials in der Feuerkammer, mit Ausnahme der unmittelbar über dem Roste

ruhenden Schichte befindet sich nicht auf einer so hohen Temperatur, wie dieß bei

gewöhnlichen Oefen der Fall ist, wird aber in einer gelinden Rothglühhize erhalten,

welche zur Verwandlung sämmtlichen Brennmaterials in brennbares Gas als hinreichend

zu erachten ist. Die Zuführung der kalten Luft unter den Rost, wodurch die

brennbaren Gase aus dem Brennstoff entwikelt werden, und die Zuführung heißer Luft

zum Behuf ihrer nachherigen Verbrennung, wird mit Hülfe von Hähnen und Ventilen

regulirt, die so gestellt sind, daß sie die vollständige Verbrennung der Gase

bewerkstelligen, ohne daß ein Uebermaaß von Luft in den Ofen tritt. Auf diese Weise

läßt sich die Wirkung der Flamme in dem Ofen nach Belieben modificiren entweder zum

Reduciren, Neutralisiren oder Oxydiren, je nach der Quantität der entwikelten

brennbaren Gase oder dem Volumen der zu ihrer Verbrennung zugelassenen heißen Luft.

Die so erzeugte Hize wird zu dem beabsichtigten Zwek directer als bei gewöhnlichen

Oefen angewendet, bei denen die Hize durch die unvollkommene Verbrennung des

Brennmaterials erzeugt wird, und bei denen das in Behandlung befindliche Material

seine Temperatur lediglich von der Flamme bei ihrem Durchgang durch die Hauptkammer

des Ofens herleitet. Bei dem verbesserten Ofen dagegen ist die Temperatur in der

Feuerkammer, wo die brennbaren Gase erzeugt werden, sehr niedrig, aber die wirkliche

Verbrennung der leztern und die daraus resultirende intensive Hize wird dahin

concentrirt, wo die zu bearbeitenden Metalle liegen und wo die größte Hize

erforderlich ist. Der Verlust an Brennmaterial in Folge der Entweichung

unconsumirter brennbarer Gase aus dem Schornstein wird auf diese Weise vermieden;

und da die Verbrennung der Gase in dem Ofen unter einem größeren Druk als der äußere

atmosphärische Druk ist, vor sich geht, so ist der Metallverlust durch Oxydation in

Folge des Eindringens der Luft durch die Arbeitsthür oder durch irgend eine Oeffnung

in den Ofen gänzlich beseitigt. Jede Kohlengattung, bemerkt der Patentträger, kann

bei dem in Rede stehenden Ofen mit Vortheil angewendet werden, jedoch eignet er sich

vorzugsweise für den Gebrauch der Stein- oder Anthracitkohle. Er kann mit

großem Vortheil zur Bearbeitung aller Arten Metalle angewendet werden; der

Patentträger selbst bediente sich desselben zur Verwandlung des Roheisens in

Feineisen und zum Puddeln, so wie zum Erwärmen schwerer Eisenstüke, z.B.

Krummzapfenwellen für Dampfboote.

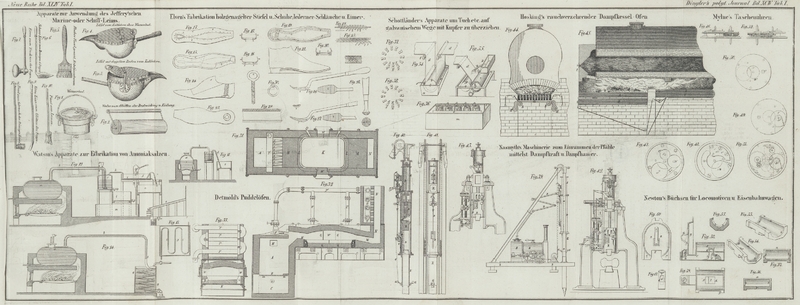

Fig. 31

liefert einen Horizontaldurchschnitt, Fig. 32 einen verticalen

Längendurchschnitt und Fig. 33 einen verticalen

Querschnitt des in Rede stehenden Flammofens.

A ist die Feuerkammer, worin das Brennmaterial in

brennbare Gase verwandelt wird;

B der Rost;

C der Aschenfall, welcher vorn durch eine eiserne Thür

verschlossen ist;

D eine an der einen Seite des Aschenfalls befindliche

Oeffnung, durch welche atmosphärische Luft eingeblasen wird;

E das Heizloch, durch das die Feuerkammer mit

Brennmaterial versehen wird;

F die über dem Feuer angebrachte Lufterwärmungskammer,

von der eine Reihe von Blaseröhren G ausgeht, welche die

heiße Luft mitten unter die brennbaren Gasarten blasen, während diese über die

Feuerbrüke strömen. Die Luftheizungskammer ist aus Gußeisen, die Blaseröhren sind

aus Schmiedeisen construirt. Leztere sind ungefähr 15 Zoll lang, halten an dem

weiteren Ende 2 und an der Mündung 1 1/4 Zoll im Durchmesser. Die Mündung sollte

leicht abgeplattet seyn. Im vorliegenden Fall sind neun Blaseröhren in Gebrauch; man

kann sich indessen einer größeren oder geringeren Anzahl derselben bedienen.

H ist die Feuerbrüke, über welcher die brennbaren

Gasarten und die heißen Luftströme sich mit einander vermengen. Sie ist weit länger,

als beibe gewöhnlichen Oefen, nämlich 2' 6'' lang, von dem Ende der Blaseröhren an,

damit das Gas und die Luft vor ihrem Eintritt in die Hauptkammer des Ofens Zeit

haben, sich innig mit einander zu verbinden.

I, I sind gußeiserne, den ganzen Herd des Ofens

umgebende Blöke, durch die ein Strom kaltes Wasser circulirt, um die Seiten gegen

die intensive Hize und die zerstörenden Wirkungen des geschmolzenen Eisens und der

Schlake zu schüzen.

K, K ist der Herd, der aus ganz dicht neben einander auf

den Rand gestellten Brennziegeln oder aus gutem Feuersand construirt seyn kann. Er

ist gegen die Abstichöffnung L geneigt, damit das

raffinirte Eisen leichter herausfließen kann;

M der Fuchs;

N der Schornstein;

O eine Kammer, worin ein System von Luftheizungsröhren

angeordnet ist. Diese Kammer ist von dem Schornstein durch eine gemauerte

Scheidewand getrennt. Leztere besizt indessen zahlreiche Oeffnungen, welche den

Röhren P, P, P, P hinreichende Hize mittheilen, um die

durch dieselben getriebene Luft bis zur gehörigen Temperatur zu erhizen. Die Wärme

läßt sich mit großer Genauigkeit reguliren, indem man mehr oder weniger brennendes

Gas in die Kammer O

übergehen läßt, was durch

Verengung des Schornsteins N oder des oberen Theils der

Kammer O geschehen mag.

Q, Q sind Düsen, durch welche die erhizte Luft zum Behuf

des Raffinirens und Entkohlens auf das geschmolzene Eisen geblasen wird. Sie sind so

angeordnet, daß ihre Achsen gegen die Mitte des Herdes unter einer Neigung von

25° bis 30° convergiren, wodurch sie dem flüssigen Eisen eine Bewegung

in zwei entgegengesezten Strömungen ertheilen und somit jeden Theil der

Metalloberfläche der entkohlenden Thätigkeit der heißen Gebläseluft aussezen.

Von der aus dem Gebläse kommenden Windleitungsröhre tritt ein Arm unter den Rost in

den Aschenfall, während ein anderer Arm in die Höhe geht und mit den in der Kammer

O befindlichen Röhren P

communicirt. Von hier leitet die Röhre P' die erhizte

Luft in die Kammer F, wo ihre Zuströmung durch das

Ventil T regulirt wird.

U, U sind zwei von der Röhre P' abwärts sich erstrekende engere Röhrenarme, welche die heiße

Gebläseluft den Düsen Q, Q zuführen. Zur Regulirung

dieser Luft dienen die Ventile V, V.

W, W sind die zu beiden Seiten des Ofens befindlichen

Arbeitsthüren.

Das Verfahren, Eisen in einem Ofen dieser Art zu frischen, ist nun folgendes. Man

füllt die Feuerkammer A mit Brennmaterial, und läßt,

nachdem dieses angezündet worden ist, kalte Gebläseluft unter den Rost treten,

wodurch die brennbaren Gase erzeugt werden. Das Ventil T

wird alsdann allmählich geöffnet, um zur Verbrennung der Gase die heiße Luft

zuzulassen. Nachdem der Ofen die Weißglühhize erlangt hat, sezt man 25 bis 30 Cent.

Roheisen ein und breitet und schichtet dasselbe über den ganzen Herd, so daß die

Flamme gut durch dasselbe circuliren kann. Wenn die Füllung ganz dünn geschmolzen

ist, was in der Regel innerhalb 1 3/4 Stunden der Fall ist, so läßt man durch die

Düsen Q, Q die heiße Gebläseluft zu. In 1 bis 1 1/4

Stunde erscheint das Metall hinreichend raffinirt, worauf man dasselbe durch die

Abstichöffnung in die Form laufen läßt.

Diese Methode, das Roheisen in Feineisen zu verwandeln, gewährt den offenen

Raffinirfeuern gegenüber eine sehr bedeutende Eisenersparniß. Bei offenen

Raffinirfeuern ist das Eisen während der ganzen Dauer des Niederschmelzens der

oxydirenden Einwirkung des Gebläsewindes ausgesezt, so daß ein sehr großer Theil des

Eisens, bevor dasselbe geschmolzen ist, sich in Cinder verwandelt hat. Der Abgang an Eisen wechselt

bei offenen Raffinirfeuern zwischen 12 und 15 Proc. Bei der von dem Patentträger

befolgten Methode jedoch wird alles Eisen ohne den geringsten Verlust durch

Oxydation geschmolzen, indem nicht mehr Luft in den Ofen eintreten kann, als eben

zur Verbrennung der Gase erforderlich ist, und der Proceß der Entkohlung nicht eher

anfängt, als bis alles Eisen geschmolzen ist. Der Verlust an Eisen ist daher bei dem

Ofen des Patentträgers bedeutend geringer; selten übersteigt er 7 Proc., gewöhnlich

wechselt er zwischen 5 und 7 Procent.

Man kann auch, wie der Patentträger bemerkt, diese Art Oefen mit großem Vortheil zum

Puddeln des Eisens anwenden, indem man beide Proceduren, die der Feineisenbereitung

oder Weißmachens und die des Puddelns in demselben Ofen vereinigt. In diesem Fall

sollte der Herd ungefähr um 18 Zoll breiter, als der zu dem beschriebenen Ofen

gehörige gemacht werden, dem er übrigens in jeder Hinsicht gleicht, mit Ausnahme des

Bodens, welcher eben so wie bei gewöhnlichen Puddelöfen beschaffen ist. Die Füllung

ist doppelt, nämlich ungefähr 9 Cent., und da der Ofen mit zwei einander gegenüber

liegenden Arbeitsthüren versehen ist, so können zwei Puddler gleichzeitig arbeiten.

Nachdem das eingesezte Metall niedergeschmolzen ist, wird es eben so, wie bei dem

Raffinirproceß, der aus den Düsen strömenden heißen Gebläseluft ausgesezt; aber

anstatt das Metall, wenn es in Feineisen verwandelt ist, abzulassen, sperrt man den

Wind ab und vermindert die Gaserzeugung ein wenig, wodurch die Temperatur des Ofens

auf den zum Puddeln geeigneten Wärmegrad reducirt wird. Nun fangen die Puddler an

das Eisen auf die gewöhnliche Weise zu bearbeiten, wobei sie dadurch, daß sie mehr

oder weniger Gas erzeugen, die Temperatur des Ofens nach Willkür reguliren. Die

Oefen zum Erwärmen schwerer Stüke haben dieselbe Einrichtung, wie der beschriebene

Ofen, und differiren von demselben nur in der Gestalt und den Dimensionen des

Herdes, die sich nach der Art der zu behandelnden Arbeitsstüke richten.

Tafeln