| Titel: | Verbesserte Apparate und Oefen um mittelst des Stickstoffs der atmosphärischen Luft Cyanverbindungen (Blutlaugensalz) zu erzeugen, worauf sich Thomas Bramwell, Chemiker zu Newcastle-upon-Tyne, am 8. Oct. 1846 ein Patent ertheilen ließ. |

| Fundstelle: | Band 104, Jahrgang 1847, Nr. XCVIII., S. 447 |

| Download: | XML |

XCVIII.

Verbesserte Apparate und Oefen um mittelst des

Stickstoffs der atmosphärischen Luft Cyanverbindungen (Blutlaugensalz) zu erzeugen,

worauf sich Thomas

Bramwell, Chemiker zu Newcastle-upon-Tyne, am 8. Oct. 1846 ein Patent ertheilen

ließ.

Aus dem Repertory of Patent-Inventions, Mai 1847,

S. 280.

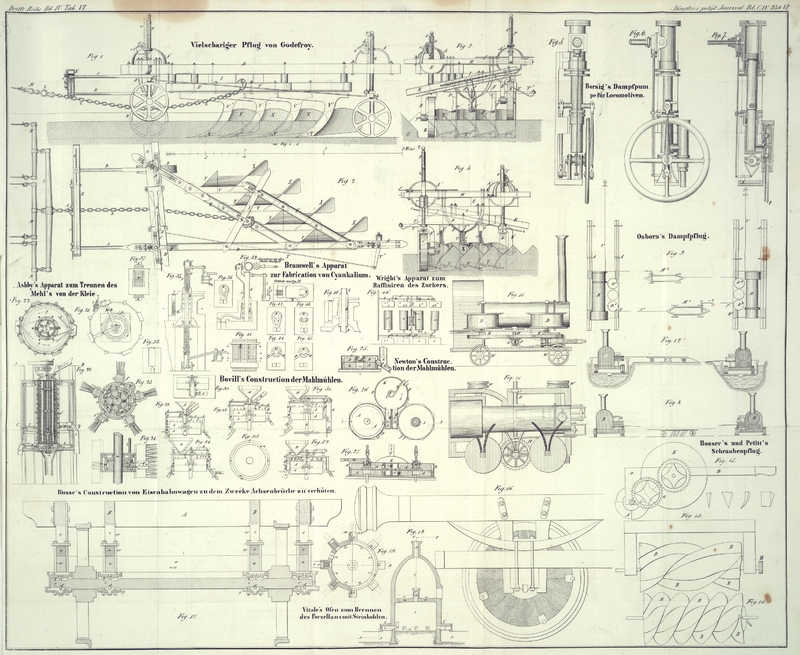

Mit Abbildungen auf Tab.

VI.

Bramwell's Apparate um mittelst des Stickstoffs der atmosphärischen

Luft Cyanverbindungen zu erzeugen.

Bei der Fabrication von Cyankalium etc. mittelst des Stickstoffs der atmosphärischen

Luft, ließ man bisher die kalte, erhitzte oder verbrannte Luft eine lange Röhre aus

feuerbeständigem Thon hinabziehen, welche durch einen Ofen so stark als möglich

erhitzt wurde, nachdem man die Röhre zuvor mit alkalisirter (in Potaschelauge

getränkter und getrockneter) Holzkohle gefüllt hatte; die atmosphärische Luft trat

dabei nur an einer, höchstens zwei Oeffnungen in die Zersetzungsröhre ein. (Man vergleiche Newton's Patentbeschreibung im polytechn. Journal Bd. XCV S. 293.)

Ich habe bei Anwendung dieses Verfahrens mehrere Verbesserungen desselben

ausgemittelt. Ich lasse nämlich erstens die erhitzte oder verbrannte Luft aus einem

Ofen in die Zersetzungsröhre mittelst zahlreicher in derselben angebrachten langen

und engen Oeffnungen oder Schlitze eintreten. Diese Einrichtung gewährt zweierlei

Vortheile. Sie verhindert die alkalisirte Kohle zu einer Masse zusammenzufließen,

was sehr leicht geschieht, wenn die Luft nur an einer oder zwei Oeffnungen eintritt;

wenn sich diese Oeffnungen über eine beträchtliche Länge der Zersetzungsröhre

erstrecken, entsteht überdieß eine viel größere Säule von erhitzter Kohle, als man

bisher erzielte. Auch habe ich gefunden, daß es sehr vortheilhaft ist, wenn man die

lange Säule stark erhitzter Kohle, durch welche man die Luft streichen läßt, frei

und offen erhält, damit die heiße Luft durch jeden Theil circuliren kann; um die

Schlitze offen zu erhalten, muß man in dem äußeren Mauerwerk Räume frei lassen,

durch welche man eine Stechstange einführen kann, wobei man diese Räume mit Lehm

verstopft und nur von Zeit zu Zeit öffnet.

Meine zweite Verbesserung besteht darin, daß ich die Luft durch die Zersetzungsröhre

aufwärts ziehen lasse, statt abwärts wie es bisher geschah; man kann dann die Kohle

naß (so wie sie aus der alkalischen Auflösung genommen wird) ohne vorläufiges

Trocknen in die Röhre bringen. Die heiße Luft, welche von unten in der verlängerten

Röhre aufsteigt, trocknet zuerst die Kohle aus und bringt dieselbe dann zur vollen

Rothglühhitze, ehe diese Kohle in den stark erhitzten zersetzenden Theil der Röhre

gelangt.

Die dritte Verbesserung bezieht sich auf den Ofen zum Erhitzen des erwähnten

Apparats. Ich habe gefunden daß die größte Hitze in einem Ofen dann entsteht, wenn

das Verbrennungsproduct Kohlensäure und nicht Kohlenoxyd ist. Um dieses Resultat für

das Erhitzen der Zersetzungsröhre zu erzielen, muß man so wenig Luft zulassen, als

bei einem schnellen Zug die Verbrennung unterhalten kann. Mein Ofen hat keine

Roststangen, sondern bloß am Boden einen engen Schlitz, welcher 2 Zoll weit und 12

bis 14 Zoll lang ist; derselbe ist hinreichend, damit die Schlacken ausfließen und

zugleich Luft genug einziehen kann, welche man nicht durch die ganze Masse des über

dem Schlitz befindlichen Brennmaterials streichen läßt. Man leitet nämlich mittelst

eines Fuchses den Zug nach der Zersetzungsröhre ab, nachdem die Luft bloß 3 bis 4

Zoll in dem Brennmaterial aufgestiegen ist; so wird die Verbrennung gänzlich in dieser schmalen

Schicht concentrirt. Ueber dem erwähnten Seitencanal errichtet man eine Kammer für

vorräthiges Brennmaterial; die Kohks oder Steinkohlen in dieser Kammer werden

niemals glühend.

Fig. 35 zeigt

einen nach meiner Erfindung construirten Ofen und Apparat im senkrechten

Durchschnitt. A ist eine gußeiserne Röhre, welche über

der thönernen Zersetzungsröhre angebracht ist und die nasse Kohle aufzunehmen hat.

Die heiße Luft, welche von der Zersetzungsröhre B, B aus

durch die Kohle hinaufzieht, trocknet dieselbe vollständig und erhitzt sie auch

genügend, bevor sie in den zersetzenden Theil der Röhre heruntersinkt, welcher aus

feuerbeständigen Ziegeln mit zahlreichen in den Fugen gelassenen Zwischenräumen oder

kleinen runden Löchern hergestellt ist. Ein Kamin zieht denjenigen Theil der

Producte des Ofens ab, welche nicht in die zersetzende Röhre streichen. Oben ist die

Röhre A durch einen Deckel c

mit hydraulischem Verschluß luftdicht gemacht; diesen nimmt man weg, wenn man eine

Beschickung in den Ofen bringt oder wenn man eine eiserne Stechstange hinabsenken

will, was von Zeit zu Zeit geschehen muß, damit sich im Inhalt der Röhre keine

leeren Zwischenräume bilden können.

Fig. 36 ist

ein Durchschnitt von Fig. 35 bei 1,1.

Fig. 37 ist

eine äußere Ansicht der Zersetzungsröhre.

Fig. 38 ist

ein Querdurchschnitt meines Heizofens; derselbe hat keine Roststangen, sondern bloß

am Boden einen Schlitz von beiläufig 2 Zoll Breite und 12 bis 14 Zoll Länge, je nach

seiner Größe. Sobald die Luft in die eigentliche Brennmaterial-Schicht

dringt, zieht sie durch den Seitencanal R ab, so daß die

Luft im Ofen nur durch eine sehr dünne Schicht des Brennmaterials streichen kann.

Das verzehrte Brennmaterial wird durch das darüber befindliche ersetzt. Bei dieser

Anordnung findet einerseits ein guter Zug statt und andererseits entsteht bloß

Kohlensäure, folglich die möglich höchste Temperatur durch das verzehrte

Brennmaterial. D, Fig. 35, ist der untere

Theil der Röhre, in welchen man das entstandene Product aus ihrem zersetzenden Theil

B durch Drehen der Klappe E herabsinken läßt; dasselbe fällt dann in das Gefäß F, welches Wasser enthält und wird aus diesem von Zeit

zu Zeit zur weiteren Behandlung entfernt. Die Luft muß beständig durch einen

geeigneten sowohl mit der Röhre G als mit der Röhre H communicirenden Apparat ausgepumpt werden; die Röhren

I und J tauchen in

Wasser oder eine Auflösung von Alkali, um ammoniakalische oder flüchtige Producte,

welche aus der Zersetzungsröhre abziehen, zurückzuhalten; das Wasser in den Gefäßen K, L wird von Zeit zu Zeit gewechselt und je nach seiner

Beschaffenheit verwendet.

Fig. 39 ist

der senkrechte Durchschnitt eines andern Apparats, bei welchem die Röhre nicht über

den zersetzenden Theil hinab verlängert ist, sondern das erzeugte Product in einen

Flammofen gelangt, worin man es (wie das gewöhnliche Gemenge mit thierischen

Substanzen) zu einer Masse schmilzt und von Zeit zu Zeit abzieht. Statt des bei Fig. 35

beschriebenen Ofens wird hier ein Flammofen angewandt, aus welchem die erhitzten

Gase in einen die zersetzende Röhre B umgebenden Canal

streichen; sie dringen dann zum Theil durch die zahlreichen Oeffnungen in die Röhre

B, während der Rest in einen Kamin entweicht. Die

Zersetzungsröhre ist von derjenigen in Fig. 35 nur dadurch

verschieden, daß statt der zahlreichen kleinen Löcher in ihr viele enge und lange

Schlitze angebracht sind.

Fig. 40 zeigt

einen senkrechten Durchschnitt eines Zersetzungsofens mit einem ähnlichen Heizofen

wie in Fig.

39. Die Zersetzungsröhre ist mit zahlreichen langen Schlitzen versehen,

wie die äußere Ansicht derselben Fig. 41 zeigt.

Fig. 42 bis

45 sind

horizontale Durchschnitte durch Fig. 41, und zwar Fig. 42 auf

der Linie 1,1; Fig.

43 auf der Linie 2,2; Fig. 44 auf der Linie 3,3

und Fig. 45

auf der Linie 4,4. Durch das äußere Mauerwerk gehen Oeffnungen N, N, damit man zu den Schlitzen gelangen und dieselben

mittelst einer Stechstange reinigen kann, worauf man die Oeffnungen wieder lutirt.

In anderer Hinsicht ist der Apparat wie der in Fig. 35 construirt.

In Fig. 39 ist

eine Zweigröhre o angebracht, um die Röhre A mit der nassen Kohle beschicken zu können; diese

Einrichtung ist deßhalb getroffen, damit der Zug durch die Röhre B nicht unterbrochen wird, wenn der Deckel c weggenommen ist.

Tafeln