| Titel: | Apparate um Steinkohlengas von größerer Reinheit und Leuchtkraft als das bisherige zu erzeugen, worauf sich George Holworthy Palmer, Ingenieur in Westbourne Villas, Middlesex, am 17. April 1847 ein Patent ertheilen ließ. |

| Fundstelle: | Band 109, Jahrgang 1848, Nr. LII., S. 285 |

| Download: | XML |

LII.

Apparate um Steinkohlengas von größerer Reinheit

und Leuchtkraft als das bisherige zu erzeugen, worauf sich George Holworthy Palmer, Ingenieur in Westbourne

Villas, Middlesex, am 17. April 1847 ein Patent

ertheilen ließ.

Aus dem London Journal of arts, Jun. 1848 S.

337.

Mit Abbildungen auf Tab.

VI.

Palmer's Apparate um Steinkohlengas zu reinigen.

Das Gas wird in Retorten erzeugt, welche mit sogenannten Regeneratoren in Verbindung

sind. Die Construction der Oefen ist so, daß nicht nur die Retorten auf eine

gleichförmige Temperatur gebracht werden, welche hinreicht, die Steinkohlen mit dem

geringsten Aufwand von Brennmaterial in einer gegebenen Zeit zu verkohken, sondern

auch die Regeneratoren auf eine Temperatur erhitzt werden, welche für ihren Zweck

— die Bestandtheile des aus den Retorten kommenden Leuchtgases mittelst Wärme

inniger zu verbinden, ohne daß fester Kohlenstoff niedergeschlagen wird —

hinreicht. Auf diese Art soll man nach der Behauptung des Erfinders aus demselben

Gewicht Steinkohlen mehr Gas und überdieß solches von größerer Leuchtkraft erhalten,

während bei allen bisherigen Verfahrungsarten ein größeres Gasvolum zu erzielen

— durch Verkohksen bei hoher Temperatur in bloßen Retorten oder mit Beihülfe

von Zersetzungsapparaten für den Theer und das Oel — von der Leuchtkraft des

Gases mehr geopfert wurde als der Zunahme seines Volums entsprach.

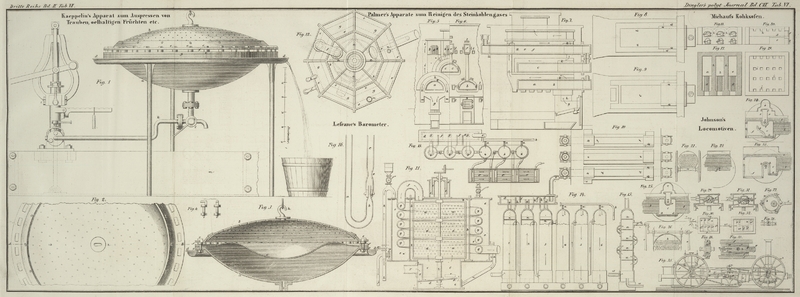

Die Construction der Oefen und Züge für die Retorten und

Regeneratoren ist aus Fig. 5 bis 10 ersichtlich. Der

Kubikinhalt jedes Regenerators (auf je eine Retorte ist einer vorhanden) darf nicht

über zwei Drittel vom Kubikinhalt der Retorte betragen. Die Retorten werden nur auf

die bei Tag sichtbare helle Kirschrothgluth und die Regeneratoren auf die bei Tag

sichtbare dunkle Rothgluth erhitzt. Fig. 5 ist ein senkrechter

Durchschnitt, und Fig. 6 ein Vorderaufriß (jede Figur zeigt die Hälfte einer

Retortenreihe); Fig.

7 ist ein Längendurchschnitt; Fig. 8 ein Grundriß einer

der Retorten, woraus man die Oeffnung ersieht, durch welche die Flamme aufsteigt;

Fig. 9 ein

Querdurchschnitt der oberen Retorte. Fig. 10 ein

Querdurchschnitt der Regeneratoren. Gleiche Buchstaben bezeichnen gleiche Theile.

a, b, c Retorten. d, e, f Regeneratoren, in

welche das Gas aus den Retorten zieht; in jenen sind Metallbleche angebracht, um die

Fläche des Heizmediums zu vergrößern. g, g die Oefen. h, h die Zuglöcher, durch welche die Flamme von den Oefen

aufsteigt. Die Flammen oder Verbrennungsproducte ziehen zuerst über die zwei unteren

Retorten, dann durch die Canäle i, i in den Canal der Regeneratoren d und f, wo sie sich vereinigen und über die

obere Retorte c streichen; sie erhitzen hierauf den

Regenerator e und entweichen endlich durch die oberen

Züge in den Schornstein. m, m sind die Säcke, worin sich die festen Niederschläge sammeln, woraus sie

an den mit Stöpseln verschlossenen Oeffnungen der Züge abgelassen werden. Mit l, l sind überhaupt alle

Zug- oder Schaulöcher in Fig. 6 bezeichnet. k, k sind die Ziegel, womit

die Retorten da überzogen sind, wo sie die Flamme bespült. Bei diesem Setzen der

Retorten fällt die Feuerbrücke weg; die Flamme steigt direct von den Oefen an der

Vorderseite der Retorten durch die zwei Seitenöffnungen h, h auf; damit der Boden der unteren Retorten

stark genug erhitzt werden muß, liegen sie etwa 3 Zoll hoch auf Querziegeln, wobei

die Flamme hinreichend auf ihren Boden wirken kann.

Behufs des Condensirprocesses, nämlich um das Gas von

Theer und flüchtigem Oel, dem Ammoniak und seinen Verbindungen zu reinigen, werden

drei Apparate angewandt:

1) Das rohe Gas zieht von den Regeneratoren durch die Sattelröhren und die

horizontale Vorlage in den sogenannten mechanischen

Präcipitator. Fig. 11 ist ein

senkrechter Durchschnitt und Fig. 12 ein Grundriß

desselben. a, a sind die

durchlöcherten rotirenden Fächer, welche das Gas in der Kammer b, b in Bewegung setzen. Die

Achse derselben geht durch eine geneigte Ebene d, d, unter welcher das Gas nach seinem Austritt aus dem

Rohr x, x durch den Theer

streicht. e, e ist eine mit

der genannten verbundene Kammer, welche ein Schlangenrohr g, g enthält, um das Gas, nachdem es aus der

Kammer b durch das Rohr f

entwich, abzukühlen; zu diesem Zweck wird das Rohr durch Wasser abgekühlt, welches

von der Röhre h, h beständig

oben in die Kammer e, e

eintritt und an deren Boden durch das Rohr j ablauft.

Diese Röhren h und j sind

der kurze und lange Schenkel eines Hebers, von welchem die Kammer e, e ein Theil ist; jeder

Schenkel ist mit einem Hahn oder Ventil versehen, um mit dem Wasserzufluß zum Körper

e die Verbindung herzustellen oder abzuschneiden.

Oben auf dem Rohr h ist ein Wasserbehälter angebracht,

um den Körper des Hebers zu füllen ehe man ihn in Thätigkeit setzt; während des

Füllens werden die Ventile oder Hähne p, p abgesperrt und die Luft entweicht durch das Rohr s. — m (Fig. 12) ist

eine auf der Kammer e befestigte Luftpumpe; dieselbe wird, sowie der

durchlöcherte Rührapparat, durch das aus dem langen Schenkel j abfließende Wasser in Bewegung gesetzt, welches ein kleines Wasserrad

treibt, das durch Winkelräder, Rollen und einen Riemen mit der Pumpe verbunden ist.

Die Luftpumpe dient um die geringe Menge Luft zu beseitigen, welche sich sonst

ansammeln und den Heber unwirksam machen würde. Alle verdichteten Producte, welche

sich im Kühlrohr g ansammelten, fließen durch das Rohr

n in die Kammer c,

deßgleichen die in der Rührkammer b verdichteten

Substanzen; endlich treten dieselben an der Oeffnung r

über der punktirten Linie in einen dazu vorhandenen Behälter aus. Damit das Gas

nicht durch die Oeffnung in der geneigten Ebene blasen kann, wo die Rührerachse

durchgeht, steckt letztere in einem Rohr z, welches auf

diese Ebene geschraubt und hoch genug ist, um den Druck des Gases zu überwinden.

Oben geht die Rührerachse nicht durch eine Stopfbüchse, sondern durch einen

hydraulischen Verschluß, aus einer umgekehrten Schale t

bestehend, die in das Wasser taucht, welches in dem concentrischen Raum des

kreisförmigen Gefäßes v enthalten ist.

2) Aus diesem Apparat gelangt das Gas in die sogenannten Ammoniak-Thürme, worin es durch Ammoniakflüssigkeit gewaschen wird,

welche in Regenform mittelst durchlöcherter Platten zertheilt wird; es gibt an diese

Flüssigkeit den größten Theil des Ammoniaks ab, das es noch enthält.

3) Von diesen Thürmen gelangt das Gas in die Dampfkammern,

um mehrmals mit reinem Wasserdampf behandelt zu werden. Das erste Dampfvolum wird

mit dem im Gas enthaltenen Ammoniak und dessen Verbindungen verdichtet, bevor das

Gas mit dem zweiten Dampfvolum gemischt wird und so fort.

Fig. 13 ist

ein Grundriß und Fig. 14 ein senkrechter Durchschnitt der Ammoniak-Thürme,

Dampfkammern und Condensatoren, zu einem einzigen Apparat verbunden. Das Gas nimmt

in den Ammoniak-Thürmen 1, 2, 3 den durch die Pfeile angedeuteten Lauf; es

tritt in jeden am Boden ein und oben aus; von ihnen zieht es in die Dampfkammern 4,

5 und 6.

In jeder Kammer wird das Gas mit ungefähr seinem gleichen Volum Dampf vermischt; das

Gemisch zieht aus der ersten Dampfkammer in deren Verdichtungskammer, worin der

Dampf zu Wasser condensirt wird, welches das im Gas zurückgebliebene Ammoniak (sowie

dessen Verbindungen) großentheils mitreißt. Die permanenten Gase strömen aus dem

Verdichter Nr. 1 in die Dampfkammer Nr. 2, wo sie wieder mit Dampf gesättigt werden,

um dann in den Verdichter Nr. 2 zu gelangen; nach Wiederholung dieser Operation verliert

das Gas im Verdichter Nr. 3 alles rückständige Ammoniak nebst einem Theil des

Schwefelwasserstoffs: alle diese Flüssigkeiten sollten so schnell als sie sich

bilden in Behälter ablaufen, welche durch einen hydraulischen Verschluß gesperrt

sind, damit die Dämpfe nicht zurückkehren und sich wieder mit dem Gas verbinden

können.

a, a, Fig. 13 und 14, sind die

Dampfröhren, mit Hähnen versehen, um das mit dem Gas in jeder Kammer zu verbindende

Dampfvolum reguliren zu können. Bei b zieht der

Wasserdampf vom Kessel ein. c, c, c sind die drei erwähnten Verdichter mit

den Ein- und Austrittsröhren für die Dampfkammern und Verdichter. d ist ein Reservoir, in welches die Ammoniakflüssigkeit

durch das Rohr e gepumpt wird; dasselbe ist durch zwei

oben und an den Seiten befestigte Platten f, f abgetheilt, welche nur wenige Zoll über dem Boden

endigen und bis zur punktirten Linie durch flüssiges Ammoniak abgesperrt sind. Damit

das Gas, wie oben erklärt, von einem Thurm zum andern strömen muß, ist jeder

derselben mit einem Rohr g versehen, welches ihn mit dem

soeben erwähnten Reservoir verbindet und in letzterm bis zur punktirten Linie

hinaufreicht, an welcher das flüssige Ammoniak durch das Rohr g in den respectiven Thurm lauft; indem es durch die durchlöcherte Platte

n auf den Boden jedes Thurms fällt, wascht es das

Gas und entzieht ihm Ammoniak. Damit sich in jeder Abtheilung des

Speise-Reservoirs der Druck ausgleicht, verbinden Luftröhren h, h, h die Thürme und Speise-Kammern.

Anstatt der in Fig.

14 abgebildeten Thürme kann man auch solche anwenden, welche, wie Fig. 15 zeigt,

mittelst mehrerer durchlöcherter Platten abgetheilt sind; hiebei strömt das Gas von

der unteren Kammer in die obere durch die Röhren w und

entweicht endlich am Rohr y.

Aus diesem Apparat gelangt das Gas in die gewöhnlichen Kalkmaschinen mit trockenem

Kalkhydrat. (Wenn die Siebe mit frischem Kalk beschickt werden müssen, blast man

mittelst eines Centrifugalgebläses erhitzte Luft ein, um das Gas durch angebrachte

Ventile auszutreiben und die Operation dadurch zu erleichtern.)

Aus den Kalkmaschinen gelangt das Gas in die Gasometer und kann vor seinem Uebergang

in die Leitungsröhren nöthigenfalls noch naphthalisirt werden. Dazu benutzt man

ähnliche Filtrir-Thürme, wie sie oben beschrieben wurden, durch welche man

Steinkohlenöl strömen läßt. Für diese Operation muß jedoch das Gas vorher die

niedrigste Temperatur angenommen haben, welcher es in den Hauptleitungen ausgesetzt

ist, weil sich

sonst ein Theil des im Gas suspendirten Oeldampfs wieder verdichten würde.

Sollte die Leuchtkraft des Gases zu groß oder die Abscheidung des in ihm enthaltenen

Oeldampfs gewinnbringend seyn, so kann man es in den Thürmen mit thierischen oder

vegetabilischen Oelen oder mit gereinigtem Theer behandeln, um das Steinkohlenöl

daraus zu absorbiren und zu gewinnen.

Tafeln