| Titel: | Apparate zum Trocknen und Verkohlen des Torfs, welche sich William Green in London, einer Mittheilung zufolge, am 5. März 1849 patentiren ließ. |

| Fundstelle: | Band 115, Jahrgang 1850, Nr. LXXXV., S. 418 |

| Download: | XML |

LXXXV.

Apparate zum Trocknen und Verkohlen des Torfs,

welche sich William

Green in London, einer Mittheilung zufolge, am 5. März 1849 patentiren ließ.

Aus dem London Journal of arts, Decbr. 1849, S.

315.

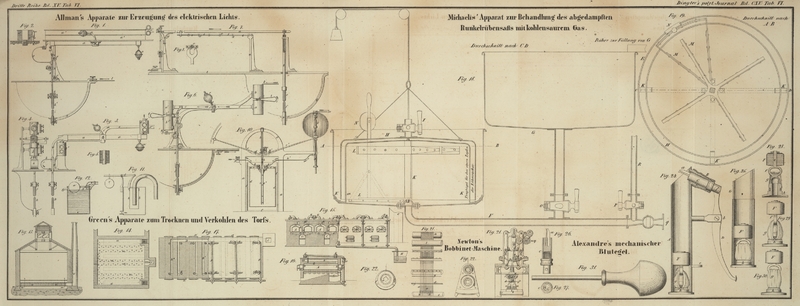

Mit Abbildungen auf Tab.

VI.

Green's Apparate zum Trocknen und Verkohlen des Torfs.

Die Erfindung bezieht sich 1) auf eine Methode den Torf zu trocknen, 2) auf eine

Verkohlungsmethode, wodurch Oele und andere flüchtige Substanzen aus dem Torfe

gewonnen werden, und zwar ohne großen Verlust an Kohle.

In Fig. 13 ist

die Trockenhütte im Verticaldurchschnitte und Fig. 14 im

Horizontaldurchschnitte abgebildet. Sie ist ein aus Ziegeln aufgeführtes

rechteckiges Gebäude mit einem gewöhnlichen ventilirenden Dache. Den Boden des

Gebäudes bilden eiserne Platten, welche an gewissen Stellen mit Löchern versehen

sind, um der erwärmten Luft von unten herauf den Durchgang zu gestatten. Unter

diesem Boden befindet sich eine Reihe schlangenförmiger aus Mauerziegeln gebauter

und mit Dachziegeln bedeckter Luftcanäle. Mit diesen Canälen stehen zwei

Feuerstellen b, b und ein gewöhnlicher Schornstein c in Verbindung. Unter diesen Luftcanälen ist der

atmosphärischen Luft von gewöhnlicher Temperatur der Zutritt gestattet. In den

Ziegeln, welche die Decke der Canäle bilden, ist eine Anzahl dünner schmiedeiserner

Röhren senkrecht eingesetzt, welche die Luft aufwärts in die Masse des auf dem Boden

aufgeschichteten Torfes leiten. Wenn die Canäle wie in Fig. 14 angeordnet sind,

so wird der Torf, welcher in rectangulären Blöcken von gleichen Dimensionen

geschnitten und an freier Luft vorläufig getrocknet worden ist, regelmäßig über den

Canälen aufgeschichtet; zwischen den einzelnen Schichten werden dann Gänge gelassen,

damit die Luft gehörig circuliren und die Feuchtigkeit entweichen kann. Erstrecken

sich aber die Canäle über die ganze Bodenfläche, so werden die Torfblöcke durch eine

in dem Dache angebrachte Fallthür hineingeworfen, bis die Trockenhütte beinahe ganz

voll ist. Im letzteren Falle muß aber, wie Fig. 13 zeigt, oben am

Gebäude ein Ventilator angebracht werden, welcher den Durchzug der Luft und die

Vertheilung derselben durch die Masse des Torfs befördert.

Der Trocknungsproceß geht nun auf folgende Weise vor sich. Nachdem in den

Feuerstellen b, b ein Torffeuer angemacht worden ist,

streicht die heiße Luft mit den sich entwickelnden Gasen durch die Canäle a, a und erhitzt alle verticalen Luftröhren, welchen sie

auf ihrem Wege nach dem Schornsteine c begegnet. Diese

Röhren erwärmen die durchströmende Luft und leiten sie durch den aufgeschichteten

Torf; die warme Luft wirkt nun auf den letzteren und treibt die Feuchtigkeit aus.

Die Temperatur der erwärmten Luft sollte jedoch 130° F. (44° R.) nicht

übersteigen. Ist das Trockengebäude zur Austreibung der Feuchtigkeit mit einem

Ventilator versehen, so wird dieser durch irgend eine Triebkraft in Bewegung

gesetzt; außerdem entweichen die Dämpfe durch die Dachöffnungen.

Die Operation des Trocknens dauert 2–5 Tage, je nach dem Zustande, worin der

Torf in die Trockenkammer kommt. Bei günstigem Wetter, wenn der Torf vorläufig in

freier Luft trocknen kann, läßt er sich in der Kammer in ungefähr zwei Tagen

trocknen. Es ist indessen nicht rathsam, die Feuchtigkeit sehr rasch auszutreiben,

weil der Torf sonst leicht bricht und in Stücke zerfällt; wird aber die Operation

langsam geleitet, so consolidirt sich der Torf und eignet sich besser sowohl für die

gewöhnlichen Zwecke als Brennmaterial, als auch zur Verwandlung in Kohle.

Der zweite Theil der Erfindung betrifft die Construction eines Apparates um den Torf

auf eine ökonomische und wirksame Weise zu verkohlen. Fig. 15 stellt den

Apparat in der Frontansicht mit theilweisem Durchschnitte, Fig. 16 im Querschnitte,

Fig. 17

im Grundrisse dar. Er besteht aus einer Reihe in ein geeignetes Mauerwerk

eingesetzter Retorten A, welche von Feuercanälen B, B umgeben sind. In diese Canäle werden die heißen

Gase durch Seitencanäle c, c* von sämmtlichen Oefen

geleitet; die Canäle B aber lenken die Hitze gegen die

Retorten. An dem oberen Ende der Canäle c* sind

verschiebbare Dämpfer d, d angebracht, um den Aufseher

in Stand zu setzen, den Durchgang der heißen Gase hier zu hemmen und sie in den

Canal c, c zu leiten. Die Retorten sind Dförmige Röhren aus ungefähr 1/8 bis 3/16 Zoll dickem

Eisenblech; sie sind horizontal und parallel zu einander in das Mauerwerk

eingesetzt, und ihre beiden Enden ragen, wie Fig. 16 zeigt, aus dem

Mauerwerk hervor. Die Enden der Retorten sind durch eiserne Thüren geschlossen, und

diese Thüren werden vermittelst einer Stange befestigt, deren Enden in Oehre an den

Enden der Retorten eingefügt werden; eine durch die Mitte dieser Stange gehende

Schraube wird umgedreht,

bis sie gegen die Thür stößt und diese gegen die Retorte fest andrückt. b, b sind innere Thüren aus feuerfestem Thon, welche mit

den äußeren Thüren a einen luftdichten Schluß bilden,

wodurch die Hitze innerhalb des Ofengemäuers eingeschränkt und gleichmäßiger durch

die Retorte vertheilt wird. Die inneren Thüren b

schließen gegen eine in den Retorten angebrachte Rippe und werden durch einen an

ihnen befestigten und auf dem Boden der Retorte ruhenden Träger in ihrer verticalen

Lage erhalten. Für je zwei Retorten ist ein Ofen C

vorhanden und von den Seiten und der Decke des Ofens führt eine Reihe Feuercanäle

c, c* nach den die Retorten umgebenden Canale B. Nachdem die Gase die Retorten erhitzt haben,

streichen sie durch die Canäle B*, B* in einen

Hauptcanal D, welcher sie in den Schornstein C abführt. Jeder der Canale B* ist mit einem Dämpfer versehen, mit dessen Hülfe der Aufseher die

Entweichung der heißen Gase aus den Canälen B reguliren

und dadurch die Operation der Verkohlung beherrschen kann. Mit jeder Retorte sind

zwei verticale Röhren E, E in Verbindung, welche oben in

die Röhren F einmünden. Diese Röhren haben den Zweck,

die aus dem Torf sich entwickelnden flüchtigen Substanzen durch eine

gemeinschaftliche Röhre G in einen Condensator H zu leiten. Jede der Röhren F ist mit einem Hahn versehen, um die Verbindung mit der Röhre G aufheben zu können; oberhalb des Hahns ist ein

Gasbrenner angebracht, um die Stärke des aus dem Torf sich entwickelnden brennbaren

Gases zu ermitteln. In dem Condensator H setzen sich die

Destillationsproducte, nämlich der Theer und die ammoniakalische Flüssigkeit ab; das

Gas wird durch eine geneigte Röhre in einen Gasometer geleitet. Diese Röhre liegt in

einer Rinne, in welcher ein Wasserstrom in einer dem Gasstrom entgegengesetzten

Richtung hinabfließt, um das Gas abzukühlen und die mit den Gasen entweichenden

Wasserdämpfe zu verdichten; da die Röhre geneigt ist, so lauft diese Flüssigkeit in

den Condensator H zurück. Die durch diesen Proceß

erhaltenen sehr brennbaren Gase werden aus dem Gasometer nach den verschiedenen

Oefen geleitet und in Verbindung mit getrocknetem Torf als Brennmaterial

benützt.

Folgendes sind die Details der Operation mit diesem verbesserten Apparat. Nachdem die

Oefen gehörig mit Torf beschickt worden sind, werden die Torffeuer angezündet. Nach

ungefähr 12 Stunden werden die Retorten (soviel Zeit verstreicht, bis sie die

erforderliche Temperatur erlangt haben) sämmtlich mit Torf, welcher regelmäßig in

Körbe aus Bandeisen gepackt ist, gefüllt. Diese Körbe haben eine solche Gestalt, daß

sie gerade in die Retorte Passen, und sind von solcher Länge, daß drei Körbe eine Retorte

füllen. Es sollte eine doppelte Reihe von Körben vorhanden seyn, so daß, wenn die

Retorten an dem einen Ende entleert werden, andere Körbe zum Füllen an dem andern

Ende in Bereitschaft sind. Wenn die Torfkörbe in die Retorten gebracht sind, so

schließt man die Thüren hermetisch und steigert die Temperatur bis zur

Kirschrothhitze. Diese Hitze wird so lange unterhalten, bis sich aus dem Torf kein

Gas mehr oder wenigstens nur sehr langsam entwickelt. Um sich darüber Gewißheit zu

verschaffen, schließt der Aufseher den Hahn an der mit der zuerst gefüllten Retorte

in Verbindung stehenden Röhre und öffnet den Gashahn. An den letzteren hält er ein

Licht; wenn dieses sehr schwach brennt, so ist es ein Zeichen daß die Verkohlung

beendigt ist. Er öffnet dann die Retorten, nimmt die Kohlen heraus und bringt sie in

luftdichte Gehäuse, worin er sie abkühlen läßt. Diese Gehäuse oder Behälter müssen

mit einem Zweiwegventil versehen seyn, damit die heiße Luft entweichen und nach

Abkühlung des Torfs die Luft einströmen kann, um den luftleeren Raum

auszufüllen.

Soll die Kohle ohne Flamme brennen, dann muß der Proceß so lange fortgesetzt werden,

bis sich fast gar kein brennbares Gas mehr entwickelt; soll die Kohle jedoch mit

Flamme brennen, so wird die Operation eingestellt wenn das Gas noch in mäßigem Grade

ausströmt. Es ist wichtig, daß der Aufseher gerade auf dieses Zeichen der Operation

besonders Acht gebe. Denn nachdem die Gasentwickelung begonnen hat, findet wegen der

großen Menge von Kohle, welche von dem Gas mitgerissen wird, ein rascher

Kohlenverlust statt. Die verschiedenen Retorten werden der Reihe nach an dem einen

Ende geöffnet und entleert, während der Arbeiter an der andern Seite des Apparates

die Thüren von den Retorten abnimmt und die letzteren in regelmäßiger Reihenfolge

mit Körben getrockneten Torfs füllt. Hat er eine Retorte gefüllt, so schiebt er die

thönerne Scheidewand an die gehörige Stelle, setzt die äußere Eisenthür ein und

verkittet sie mit Thon. Der Arbeiter an dem andern Ende thut das Gleiche, nachdem er

die Torffüllung herausgeschafft hat; so geht die Operation ohne Unterbrechung vor

sich. Der Zeitersparniß wegen ist es rathsam, die äußeren Thüren in doppelter Anzahl

vorräthig zu haben, damit der Arbeiter jedesmal eine kalte Thür ansetzen kann, und

nicht zu warten braucht, bis sich die heiße Thür abgekühlt hat.

Tafeln