| Titel: | Verfahren zur Fabrication von Walzen für den Zeugdruck; patentirt für Moses Poole zu London, am. 8. Juli 1853. |

| Fundstelle: | Band 136, Jahrgang 1855, Nr. V., S. 36 |

| Download: | XML |

V.

Verfahren zur Fabrication von Walzen für den

Zeugdruck; patentirt für Moses

Poole zu London, am. 8. Juli 1853.

Aus dem London Journal of arts, Novbr. 1854, S.

339.

Mit Abbildungen auf Tab.

I.

Poole's Verfahren zur Fabrication von Walzen für den

Zeugdruck.

Die Erfindung betrifft den Guß von Druckwalzen aus einer Zinklegirung, wodurch eine

bedeutende Ersparniß an Kosten und Arbeit erzielt wird.

Die Zusammensetzung der Legirung und ihre Bereitungsweise ist folgende. Man schmilzt

12 Gewichtstheile des reinsten Kupfers in einem Tiegel und reinigt dasselbe in

geschmolzenem Zustande, indem man Holzkohlenpulver darauf gibt. In einem andern

Tiegel werden 3 Theile Antimon geschmolzen und 3 Theile Blei zugefügt. In einem

dritten Tiegel, welcher 54 Theile der verschiedenen Metalle faßt, schmilzt man

langsam 24 Theile reines Zink und bedeckt, nachdem es geschmolzen, seine Oberfläche

mit Holzkohlenpulver, um die Verflüchtigung des Metalls zu verhüten und es zugleich

zu reinigen. Man gießt alsdann in dieses flüssige Zink obige Legirung von Antimon

und Blei, deßgleichen das Kupfer, nachdem man vorher sorgfältig alle auf den

flüssigen Metallen befindlichen Kohlentheilchen entfernt hat. Zu dem Ganzen fügt man

nach und nach 12 Theile Zinn in kleinen Portionen, unter sorgfältigem Umrühren mit

einem hölzernen Stab. Bevor irgend eines der in der geschmolzenen Masse enthaltenen

Metalle sich absondern konnte, gießt man die ganze Mischung in Barren. Wenn diese

Barren erkaltet sind, schmelzt man sie abermals in einem Tiegel, und in einem andern

Tiegel schmelzt man eine neue Composition aus 24 Theilen Zink und reinigt sie, wie

oben, mit Holzkohlenpulver; dann fügt man 12 Theile Blockzinn hinzu, unter

sorgfältiger Verhütung der Verflüchtigung des Zinks. Man entfernt hierauf alle

Unreinigkeiten, welche sich etwa auf der Oberfläche der geschmolzenen Metalle in den

beiden letzten Tiegeln vorfinden, und gießt den Inhalt des einen Tiegels in den

andern, wobei man während der Mengung und auch nachher die flüssige Masse mit einem

Holzstab so lange durcheinander rührt, bis sie ganz dünnflüssig geworden, das

Zeichen, daß die Mischung eine vollständige ist. Die Legirung wird sodann in Barren

gegossen (obgleich man sie sogleich zum Gießen der Walzen verwenden könnte), weil

durch das Umschmelzen das Korn der Legirung feiner und dichter wird.

Der Apparat zum Gießen der Druckwalzen besteht aus zwei auf einander passenden

Halbcylindern, und einem Mechanismus zum allmählichen Comprimiren der zwischen beide

Cylinderhälften gegossenen Legirung.

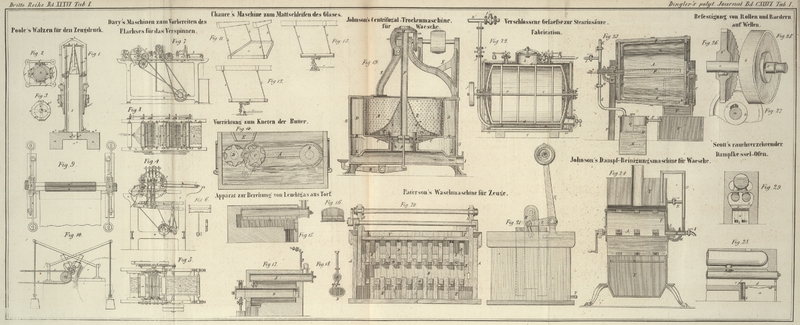

Fig. 1 stellt

den ganzen Apparat im senkrechten Durchschnitte dar; die Figuren 2 und 3 den Ring,

welcher oben mit Fig. 2 in Verbindung gebracht wird. a, a ist

ein Stein- oder Metallblock, mit einer weiten Oeffnung a¹ und einer glatten horizonzalen Fläche a²; a³, a³ ein verticales Loch in der Mitte des Blockes; b ein metallener Kern, welcher die innere Seite der

anzufertigenden Walze bildet. Dieser Kern hat an dem unteren Ende b¹ eine Spindel, welche in das Loch a³ des Blockes a

paßt. Der Kern, dessen Oberfläche sehr glatt seyn muß, ist von unten nach oben ein

wenig conisch. Eine an dem oberen Ende des Kerns befindliche Spindel b² dient dazu, den Kern während des Actes der

Compression in der Mitte der Form vollkommen stetig zu halten. c ist ein an dem oberen Ende des Kerns angebrachtes

glockenförmiges Gefäß, welches den Zweck hat, der flüssigen Legirung beim Eingießen

in die Form die gehörige Richtung zu geben. d, d ist der

Durchschnitt der beiden Halbcylinder, welche neben einander gestellt ziemlich genau

einen Cylinder bilden. Der Theil d¹ muß sehr

glatt und eben seyn, damit er sich leicht auf dem Blocke a,

a bewegen oder verschieben läßt. Die oberen Enden d², d² sind zur Aufnahme zweier

anderer Halbcylinder d³, d³ eingerichtet, deren untere Enden

d⁴, d⁴ in die

Theile d², d²

hineinpassen. Zwei von den Halbcylindern hervorragende Schultern d⁵, d⁵ dienen

zur Aufnahme der Keile h, h. Die Halbcylinder d, d müssen die Länge der anzufertigenden Walze haben.

e, e sind zwei Eisenstücke von der nämlichen Länge

wie die Halbcylinder, welche an denjenigen Stellen, wo die Halbcylinder an einander

gränzen, angelegt werden. f ist ein starker

schmiedeiserner Rahmen, welcher auf den Schultern d⁵, d⁵ ruht. g ist ein zwischen f und e geschobenes Korkstück. h,

h sind schmiedeiserne Keile, welche in die Rinnen d⁵, d⁵ geschoben werden; i ist ein schmiedeiserner Reif, welcher die Theile d², d² und d⁴, d⁴ der

Halbcylinder umgibt. k, k, Fig. 3, ist der obere

Apparat oder Ring, um den Kern während der Compression stabil zu erhalten.

Die Anordnung des Ganzen ist nun folgende. Der Block a

wird auf eine ebene Fläche gestellt, und der Kern b

mittelst seiner Spindel b¹ in senkrechter Lage in

dem Loche a³, a³ des Blockes befestigt, nachdem die Oberfläche des Kerns b vorher mit trockenem Ruß überzogen worden ist.

Besonders gut eignet sich für diesen Zweck der Ruß des Harzes. Der conische Apparat

c wird sodann auf den oberen Theil des Kerns b befestigt. Sämmtliche Theile werden zuerst, ehe man

sie zusammensetzt, auf ungefähr 150° E. erwärmt. Dann wird unter dem Block

a an seiner inneren Seite a' ein Holzkohlenfeuer angezündet, um den Apparat so lange auf einer

Temperatur von ungefähr 150° E. zu erhalten, bis die Legirung in den Cylinder

gegossen ist, worauf das Feuer ausgelöscht werden muß.

Nachdem die Cylinder d, d an ihren inneren Flächen

gehörig geschwärzt worden sind, werden sie erwärmt und senkrecht auf den Block a gestellt, so daß der Kern b genau in ihrer Mitte sich befindet. Die Theile e,

e werden an der Stelle befestigt wo die Halbcylinder zusammenstoßen, so daß

sie mit diesen eine cylindrische, von dem Kern b

gleichweit abstehende Form bilden. Nachdem man sodann die Korkstücke eingefügt und

den Rahmen f um das Ganze gelegt, schiebt man die Keile

h zu beiden Seiten der beiden Halbcylinder ein. Die

Halbcylinder d³ werden da, wo sie sich mit den

oberen Enden der Halbcylinder d, d vereinigen, mit Hülfe

des eisernen Reifes i befestigt. Damit das Metall

während seines Eingießens nicht aus der Form fließen könne, sind die verschiedenen

verbindenden Theile mit Thon lutirt. Unmittelbar nach dem Eingießen erfolgt die

Zusammenpressung des Metalls, indem man die durch Stangen m,

m mit einander verbundenen Keile h mittelst

Hammerschlägen, welche bei m² applicirt werden,

gleichmäßig hinabtreibt.

Nach vollendetem Guß werden die Walzen abgedreht. Die Basis der Legirung ist, wie

schon bemerkt, Zink. Ein kleiner Zusatz von Arsenik, etwa 3/4 Unzen auf 1 Pfd. der

Legirung, dürfte von Vortheil seyn, indem er das Metallgemisch homogener macht.

Für saure Druckfarben kann man Walzen mit einem stärkeren Zusatz von Blei anwenden,

welch davon weniger angegriffen werden.

Tafeln