| Titel: | Verfahren zur Bereitung von Leuchtgas aus Torf und aus Steinkohlentheer, von den HHrn. Köchlin, Duchatet und Perpigna. |

| Fundstelle: | Band 136, Jahrgang 1855, Nr. XIII., S. 50 |

| Download: | XML |

XIII.

Verfahren zur Bereitung von Leuchtgas aus Torf

und aus Steinkohlentheer, von den HHrn. Köchlin, Duchatet und Perpigna.Dieselben sind Eigenthümer der Erfindung des Hrn. Professor M. Pettenkoser. A. d. Red.

Patentirt in England am 30. Januar 1854.

Aus dem Practical Mechanic's Journal, Februar 1855, S.

253.

Mit Abbildungen auf Tab.

I.

Verfahren zur Bereitung von Leuchtgas aus Torf und aus

Steinkohlentheer.

Um Gas aus Torf zu gewinnen, braucht man nur trocknen Torf

in eine Gasretorte zu bringen und dieselbe zum Rothglühen zu erhitzen; dieses Gas

brennt aber mit fast ganz blauer Flamme und ist zum Beleuchten durchaus nicht

anwendbar. Man hat schon verschiedene Methoden versucht, um solchem Gas Leuchtkraft

zu ertheilen, dieselben erwiesen sich jedoch bisher nicht als praktisch; gerade die

Lösung dieses Problems bildet den wesentlichen Theil der patentirten Erfindung. Die

zu diesem Zweck erforderlichen Operationen, welche nicht genügend auf einmal

bewerkstelligt werden können, werden nämlich in zwei besondere Processe abgetheilt;

der erste ist die Verkohlung des Torfes, welche in der Art ausgeführt wird, daß sie

nicht nur möglichst viel und möglichst gute Kohle liefert, sondern dabei auch die

Erzeugung von Kohlenoxyd vermieden wird, welches sich also den gewonnenen Gasen (die

später zur Beleuchtung tauglich gemacht werden) nicht beimischt. Die Zersetzung der

bei der Destillation des Torfs erzeugten wesentlichen Oele wird nicht sowohl durch

Ueberhitzen der Oele selbst (wofür sie sich ihrer Natur nach nicht eignen), sondern

dadurch bewerkstelligt, daß man die Dämpfe dieser Oele einen langen Weg durch Röhren

oder Canäle machen läßt, welche so stark erhitzt sind, daß sie deren Zersetzung und

Umwandlung in Gas bewirken. Man kann nun entweder die in beiden Operationen

erzeugten Gase mit einander vermischen, wodurch man ein Gas von genügender Leuchtkraft erhält, oder

sie gesondert verwenden; in letzterm Falle benutzt man die bei der ersten Operation

gewonnenen Gase zu Heizzwecken, hingegen diejenigen von der zweiten Operation zur

Beleuchtung.

Dieselben Verfahrungsarten eignen sich auch zur Verwandlung des Steinkohlentheers in Gas. Um den Theer zu zersetzen und in Gas zu

verwandeln, läßt man denselben in dampfförmigem Zustande durch die erwähnten

erhitzten Canäle ziehen. In diesem Falle muß jedoch das Verfahren der besondern

chemischen Natur des anzuwendenden Materials angepaßt werden. Der Theer von den

Gasanstalten besteht aus feiner oder sehr zertheilter Kohle, deren Theilchen durch

wesentliche Oele von verschiedener Dichtigkeit und Flüchtigkeit zusammengehalten

werden. Ließe man diesen Theer direct über erhitzte Flächen ziehen, so würden die

wesentlichen Oele zersetzt und die nun von dem sie zusammenhaltenden Kitt befreite

Kohle wäre in ein unfühlbares Pulver verwandelt, welches der Gasstrom in die Röhren

mitreißen würde, so daß dieselben sich verstopfen; die Operation müßte daher in

Folge der großen Menge von Kohlenstaub, welche sich in den Röhren absetzte,

unterbrochen werden. Diese Schwierigkeit läßt sich leicht vermeiden, indem man den

Theer (so frei von Wasser als möglich) in eine Blase oder Retorte von Eisenblech

bringt, wie man sie bei der Bereitung der Steinkohlentheer-Oele anwendet; bei

der Destillation entweichen die Oele in Dampfform, während die Kohle in der Retorte

zurückbleibt; die aus der Retorte abziehenden Oeldämpfe leitet man aber nicht durch

ein Schlangenrohr (wie bei der Bereitung von Theeröl, um sie zu verdichten), sondern

wie oben erwähnt, über erhitzte Flächen; in Berührung mit denselben verwandeln sie

sich in Gas, und da die Kohlentheilchen schon vorher abgesondert wurden, so können

sich die Röhren oder Canäle nicht verstopfen.

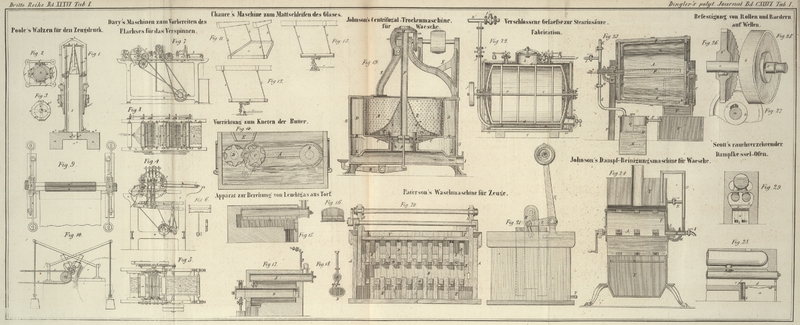

Fig. 15 ist

der verticale Längendurchschnitt einer Retorte, worin die Verkohlung des Torfes bewerkstelligt wird, und Fig. 16 ein

Querdurchschnitt derselben. Das Dach der Retorte besteht aus Gußeisen und ist

entweder elliptisch oder kreisförmig; an das Dach sind (an seiner Basis) innere

Flanschen gegossen, die den Boden der Retorte tragen, der aus feuerfesten Ziegeln

besteht, welche an einander und an die Retorte mittelst Thon gekittet sind. Das bei

der Operation sich bildende Pech vervollständigt die Verkittung. Das Dach hat (vom

Gusse her) auch Oeffnungen über dem Ziegelboden, welche man durch transversale Stäbe

oder Bolzen verbindet, um sowohl die gehörige Weite der Retorte zu unterhalten, als

auch ihren Ziegelboden fest zusammenzuhalten. Der aus feuerbeständigen Ziegeln

bestehende Boden der Retorte widersteht besser als Gußeisen der hohen Temperatur

welche am Ende der Operation stattfindet, und da er sich auszudehnen vermag, so

werden die Brüche vermieden, welche bei den ganz aus Thon bestehenden Retorten in

Folge des Temperaturwechsels unvermeidlich sind. Dieß gilt auch für den gußeisernen

Theil der Retorte, welcher sich ebenfalls ausdehnen und zusammenziehen kann. Diese

Retorte wird in einem Ofen angebracht, welcher so construirt ist, daß er mittelst

Zügen die ganze Oberfläche derselben gleichmäßig erhitzt. An die Retorte wird vorn

ein gewöhnliches eisernes Mundstück angeschraubt, worauf sich die Röhre für den

Abzug der Dämpfe befindet. Die Dämpfe treten in einen Kühlapparat, nämlich in ein

Schlangenrohr, oder besser in das vielfach gebräuchliche durch Luft abgekühlte

verticale Röhrensystem. In demselben verdichtet sich sowohl das ammoniakalische

Wasser als die Oele, welche besonders gesammelt werden. Die nicht verdichtbaren Gase

gehen in den Gasometer, nachdem man sie vorher durch Kalkreiniger (zur Abscheidung

der Kohlensäure) passiren ließ.

Fig. 17 ist

der verticale Längendurchschnitt eines Apparats zur Umwandlung

der flüchtigen Oele in Gas; Fig. 18 ist ein

Querdurchschnitt desselben. Ein guß- oder schmiedeiserner Cylinder A, welcher zum Theil mit Stücken von verkohltem Torfe

gefüllt ist, empfängt die flüchtigen Oele durch das Heberrohr B, welches selbst von einem obern Behälter aus durch eine Röhre gespeist

wird und mit einem Hahn zum Reguliren des Oelzuflusses versehen ist. Der ganze

Apparat wird in einem Ofen angebracht und auf seiner ganzen Oberfläche gleichmäßig

erhitzt. Sobald das Oel in den Cylinder A gelangt,

verdampft es und zieht in Dampfform in das Rohr C,

welches mit der Retorte D communicirt. Diese Retorte ist

von Gußeisen, ebenso lang wie der Cylinder A, und in der

Längenrichtung durch eine Scheidewand in zwei Kammern abgetheilt; die Scheidewand

ist mit dem Körper der Retorte in einem Stück gegossen und erstreckt sich vom

vorderen Ende der Retorte bis nahezu an deren anderes Ende, so daß zwischen dem Ende

der Retorte und dem Ende der Scheidewand ein Canal oder eine Verbindung beider

Kammern verbleibt. Bei dieser Anordnung treten die Dämpfe des Oels nahe am Ende der

Retorte auf einer Seite ein, durchziehen dieselbe in ihrer ganzen Länge, begeben

sich durch die erwähnte Oeffnung in die zweite Kammer und durchziehen ein zweites

Mal die Retorte in ihrer ganzen Länge, bevor sie am Austrittsrohr anlangen. Die

Dämpfe müssen daher fast dreimal die Länge des Apparats durchziehen und sind auf

diesem Wege einer Hitze ausgesetzt, welche stark genug ist um die erforderliche

Zersetzung zu bewirken. Ein kleines Rohr an der untern Seite des

Retorten-Mundstücks gestattet das Abziehen des nicht verdampften Oels oder

der im Austrittsrohr

verdichteten Dämpfe. Das hier abgezogene Oel gibt man in den obern Behälter, welcher

den Cylinder A speist, damit es noch einmal den Apparat

passirt. Das Rohr E communicirt wie bei den gewöhnlichen

Gasapparaten, mit einer cylindrischen Vorlage, welche theilweise mit Wasser gefüllt

ist, mittelst einer in dieses Wasser mündenden Röhre. Aus dieser Vorlage zieht das

Gas in einen Condensator, worin sich die zurückgebliebenen, nicht zersetzten

Oeltheilchen absondern. Dieses Oel gibt man ebenfalls in den Behälter welcher den

Cylinder A speist, damit es noch einmal durch den

Apparat passirt. Aus den Condensatoren gelangt das Gas in die Kalkreiniger (um ihm

die Kohlensäure zu entziehen), und von diesen in die Gasometer, wo es mit dem bei

der Verkohlung des Torfes gewonnenen Gas vermischt wird. Um letzterem eine

hinreichende Leuchtkraft zu ertheilen, sind von den 25 bis 30 Procent Oel, welche

der Torf liefert, nur 10 bis 15 Procent (im vergasten Zustande) erforderlich.

Das Oel, welches man zur Gasbereitung nicht verwenden kann, gestattet verschiedene

Benutzungen; die Patentträger gewinnen aus demselben durch fractionirte

Destillation: 1) eine fast geruchlose Flüssigkeit, zum Brennen in Lampen oder

Bereitung harten Firnisses geeignet; 2) ein zum Schmieren der Eisenbahnwagen

geeignetes Oel; 3) ein dünnes Oel von vorzüglicher Qualität, zum Schmieren der

zartesten Mechanismen verwendbar.

Tafeln