| Titel: | Ueber die mit Torfgasen betriebenen Schweißöfen in der Hütte zu Undervilliers in der Schweiz; vom Ingenieur Courroux zu Delémont. |

| Fundstelle: | Band 143, Jahrgang 1857, Nr. LXIII., S. 255 |

| Download: | XML |

LXIII.

Ueber die mit Torfgasen betriebenen Schweißöfen

in der Hütte zu Undervilliers in der SchweizEs sind dieses die in Gruner's Abhandlung im polytechn. Journal Bd. CXLII S. 202 besprochenen Oefen. A.

d. Red.; vom Ingenieur Courroux zu Delémont.

Aus dem Bulletin de la Société de l'Industrie

minérale, 1856, T. I p. 560.

Mit Abbildungen auf Tab.

IV.

Courroux, über die mit Torfgasen betriebenen Schweißöfen in der

Hütte zu Undervilliers in der Schweiz.

Diese Oefen wurden zuerst im Jahr 1849 zum Puddeln des Roheisens erbaut. Das Roheisen

war bei einem gemischten Brennmaterial von Holz- und Torfkohlen und selbst bei Torfkohle

allein erblasen. Man war jedoch weder mit seiner Qualität, noch mit seinem Verhalten

im Puddelofen zufrieden. Das erzeugte Stabeisen ließ sich mit dem bei Holzkohlen in

Herden dargestellten gar nicht vergleichen; es war selbst etwas rothbrüchig, ein

Umstand, der sich durch die 10 bis 12 Procent schwefelsauren Kalk erklärt, welchen

die Torfasche enthält. Beim Puddeln bestand der größte Nachtheil darin, daß die

Asche aus dem Generator mit fortgerissen wurde und sich mit dem teigigen Eisen beim

Luppenmachen vereinigte, wodurch die Schweißung sehr unvollkommen wurde. Häufig

zeigte das Materialeisen für die Drahtzüge bedeutende Längenrisse durch eine Spur

von Asche, und in fast allen Arten von Stäben konnte man deren Einwirkung durch die

mehr oder weniger große Veränderung des Fadens oder Nervs erkennen, so daß das Eisen

wesentlich an Brauchbarkeit verloren hatte.

Nachdem man einige Monate lang Versuche angestellt hatte, gab man diesen Betrieb auf,

und die in Schweißöfen umgewandelten Puddelöfen dienen seit jener Zeit zum

Ausschweißen der Luppenstücke, welche bei Holzkohlen in gewöhnlichen

Comtéfeuern dargestellt worden sind.

Die Hütte zu Undervilliers besteht aus einem Hohofen, fünf Frischfeuern und allen

Apparaten, die zur Fabrication von Blech, Band- und Drahteisen erforderlich

sind. Man verfrischt und verwalzt dort auch das in den Hütten zu Correndelin und

Reuchenette, welche derselben Gesellschaft gehören, erzeugte Roh- und

Stabeisen. Die Blechglühöfen werden durch die Ueberhitze der Frischherde gefeuert.

Die Hohofengase dienen, wie überall in den Jurahütten, nur zur Erwärmung der

Gebläseluft, indem alle derartigen Hohöfen mit Heizapparaten versehen sind. Die

Walzwerke werden durch zwei Turbinen bewegt, die anderen Apparate durch gewöhnliche

Wasserräder.

Die treffliche Beschaffenheit der im Delémont-Thale gewonnenen

Eisenerze, welche fast alle Eisenhütten des Juragebirges versehen und selbst bis

nach Audincourt gehen, hat den daraus erzeugten Producten einen wohlverdienten Ruf

verschafft.

Wir wollen nun die erwähnten Gasschweißöfen näher beschreiben:

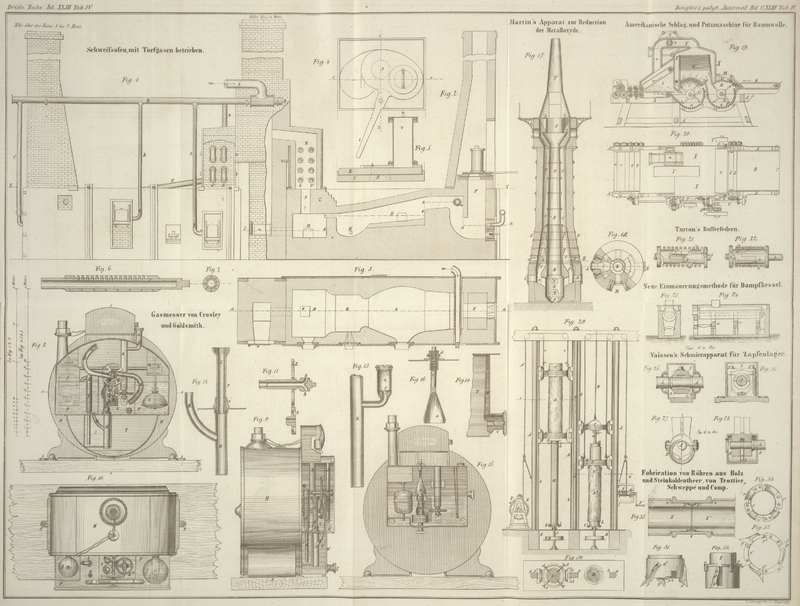

Fig. 1 ist ein

Aufriß von der vordern Seite des Ofens, welcher die Einrichtung der Speiseröhren

zeigt.

Fig. 2 ist ein

senkrechter Längendurchschnitt nach der Linie 13–14 in Fig. 3 und durch eine von

den Formen des Generators.

Fig. 3 ist ein

horizontaler Durchschnitt nach der Linie 5, 6, 7, 8, 9, 10, 11 und 12.

Die beiden letzteren Figuren geben eine deutliche Vorstellung von der innern

Einrichtung des Generators F, des darüber angebrachten

Aufgebeapparates, des eigentlichen Schweißofens G,

welcher von dem Generator durch eine breite Brücke getrennt und dessen Herd nach dem

Schlackenabstich H geneigt ist; ferner von dem kleinen

Ofen M, in welchem die Luppenstücke vorgewärmt werden;

endlich von dem Lufterhitzungsapparat N, der über jenem

liegt und durch einen Canal P mit ihm verbunden ist.

m ist eine Oeffnung, durch welche der Generator von

Schlacken befreiet wird; sie ist gewöhnlich mit einem kleinen gußeisernen Kasten

verschlossen, der etwas keilförmig abläuft und dessen Inneres mit Thon ausgefüllt

ist. Soll nun der Generator gereinigt werden, eine Arbeit, die alle sechs Stunden

geschieht, so zieht man den Kasten mittelstmitelst eines kleinen Hakens heraus.

n ist eine Thür, durch welche die Asche aus der Esse

gezogen wird.

Die Gebläseluft strömt durch A herbei und kann nach B oder B' geleitet werden,

je nachdem der eine oder der andere Ofen im Betriebe ist; denn wenn auch nur ein

Ofen erforderlich ist, so müssen doch stets zwei vorhanden seyn, damit der Betrieb

ununterbrochen fortgehen kann, sobald Reparaturen etc. erforderlich sind.

Von einer jeden dieser Röhren gehen zwei engere Röhren ab; die eine C leitet den Wind nach den beiden Formen des Generators,

und die andere D, welche, wenn sie nach O gelangt, den Wind durch die Reihe von gußeisernen

Röhren des Wärmapparates treibt, führt ihn erhitzt von O' aus mittelst der Röhre E zu der Röhre über

der Feuerbrücke, durch deren Oeffnung oder Formen er in den Ofen ausströmt, um die

vom Generator herbeiströmenden Gase zu verbrennen. Zwei andere Röhren R und S endlich, die am

untern Ende umgebogen und platt sind, verhindern das Ausströmen der Flammen durch

die Ofenthüren.

Fig. 6 und

7 sind

zwei Durchschnitte der Röhre, mittelst welcher die warme Gebläseluft ausströmt. Sie

besteht aus Gußeisen mit angegossenen conischen Spitzen, welche dem Lehmüberzuge,

der die Röhren gegen die Einwirkung der Hitze schützen soll, mehr Halt geben.

Dennoch muß man diese Formröhren wöchentlich auswechseln. Die 16 Oeffnungen oder

Formen, durch welche der Wind ausströmt, haben im Gußeisen 0,01 Meter Durchmesser

und sind im Lehmüberzuge bis auf 0,04 Meter erweitert. Das nach dem Vordertheil des

Ofens gehende Ende der Röhre läuft in einen quadratischen Theil aus, woran die Röhre

mit einem Schlüssel gefaßt werden kann um dem Windstrome eine zweckmäßige Richtung

zu geben, die gewöhnlich die der Feuerbrücke ist.

Fig. 4 und

5 stellen

im Grundriß und im Durchschnitt nach der Linie 3–4 des Grundrisses, den

Schürapparat über dem Generator dar.

Dieser Apparat besteht aus einer gußeisernen Platte I,

deren Ränder eine zweite Platte K umschließen, auf

welcher eine dritte Plappe L, die den Schürcylinder V trägt, verschoben werden kann, was mit Hülfe eines

Hebels I geschieht, der sich um einen Nagel dreht,

welcher durch die beiden ersten Platten geht. Diese sind bei g mit einer runden Oeffnung versehen und ein gleich großes Loch hat die

verschiebbare Platte L, über welchem der Cylinder V befestigt ist. Wenn nun der letztere mit Torfziegeln

angefüllt ist und er durch eine Bewegung des Hebels von links nach rechts, über die

Oeffnungen in den Platten I, K geschoben worden ist, so

kann die Charge ohne Gasverlust in den Generator fallen.

Eine kleine Oeffnung in der beweglichen Platte, in der Mitte der Oeffnungen g, welche man mit einer eisernen Stange verschließt, die

man beim Schüren wegnimmt, gestattet die Höhe des Brennmaterials in dem Generator zu

erkennen, welche stets eine bestimmte seyn muß.

In Fig. 2 ist

der beschriebene Apparat im Durchschnitt nach der Linie 1–2 der Fig. 4

dargestellt.

Der Cylinder V besteht aus 3 Millimeter starkem Blech.

Die Flantschen, womit er auf der beweglichen Platte befestigt ist und welche den

Deckel aufnehmen, sind umgebogene Ränder, die durch gußeiserne Kränze verstärkt

sind.

An den Enden der Oefen sind in der Höhe von X, Y Böden

angebracht, auf denen die mit Torf angefüllten Körbe stehen.

Die Schweißung erfolgt sehr schnell; von Drahtmaterialeisen kann man 10,000 Kilogr.

(200 Zollcentner) in 24 Stunden durch den Ofen gehen lassen. Um den Abbrand

möglichst zu vermindern, macht man kleine Chargen von höchstens 200 bis 250 Kilogr.

(4–5 Ctr.). Aus demselben Grunde werden auch die Luppenstücke vor dem

Einsetzen in den kleinen Ofen in Thonpulver herumgewendet.

Von den Betriebsresultaten des Jahres 1855 theilen wir Folgendes mit: es wurden in

einem Ofen etwa 1,500,000 Kilogr. (30,000 Ctr.) ausgeschweißt. Zu 1000 Kilogr.

fertigem Eisen wurden verbraucht:

1128 Kilogr. Luppenstücke oder Kolben und

673 Kilogr. = 80 Kubikfuß lufttrockner Torf; ein 3 1/2 Kubikfuß

enthaltender Korb wiegt 56 Kilogr. oder der, (franz.) Kubikfuß 8,4 Kilogr.

Zu Undervilliers beliefen sich die Anlagekosten für einen solchen Schweißofen auf

etwa 6000 Francs.

Tafeln