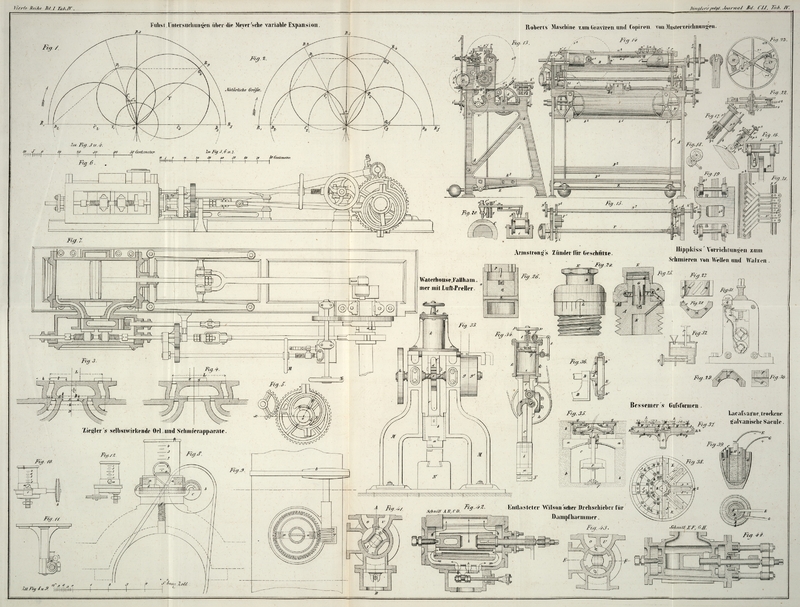

| Titel: | Untersuchungen über die Meyer'sche variable Expansion; von H. Fuhst. |

| Autor: | Hermann Fuhst |

| Fundstelle: | Band 151, Jahrgang 1859, Nr. LVIII., S. 241 |

| Download: | XML |

LVIII.

Untersuchungen über die Meyer'sche variable Expansion; von H. Fuhst.

(Schluß von S.

165 des vorhergehenden Heftes.)

Mit Abbildungen auf Tab.

IV.

Fuhst, Untersuchungen über die Meyer'sche variable

Expansion.

Eine Steuerung mit variabler Expansion ist um so vollkommener, je näher ihre obere

Expansionsgränze mit dem Ende, und ihre untere mit dem Beginn des Hubes

zusammenfällt, dabei ist jedoch mit in Betracht zu ziehen, daß Expansionsgrade sehr

nahe am Ende des Hubes nur noch wenig Vortheil bieten. Erfordert die Bestimmung der

Maschine ein Wechseln der Bewegungsrichtung, so wird in Bezug hierauf diejenige

Steuerung die vollkommenere seyn, vermittelst welcher für den Rückwärtsgang

dieselben Resultate erzielt werden können, wie für den Vorwärtsgang.

Vom Wechsel der Bewegungsrichtung vorläufig abstrahirend, möge hier die Construction

einer Steuerung folgen, deren untere Expansionsgränze mit dem Beginn und deren obere

mit 0,9 des Hubes zusammenfällt. Als Ausgangspunkt zur Bestimmung der sämmtlichen

Dimensionen haben wir die Kurbelrichtung, welche mit der oberen Expansionsgränze

correspondirt, und die Breite a der Dampfdurchlaßcanäle,

die wir im Cylinder und Hauptschieber gleich annehmen, anzusehen.

Die Breite der Dampfcanäle sey a = 0m,026; ferner ist OR₉ (Fig. 1) die

Kurbelrichtung, welche bei einem Verhältniß von 1 : 5 zwischen Kurbel und

Bleuelstange, unserer oberen Expansionsgränze entspricht. Beim Eintritt der

Expansion in derjenigen Kurbelstellung, mit welcher die obere Expansionsgränze

zusammenfällt, ist es stets vortheilhaft den Dampf gleichzeitig durch beide Schieber

absperren zu lassen, indem man auf diese Weise, wie aus dem Diagramme leicht zu

ersehen ist, die zulässig kleinste Größe für den Radius des Expansionsexcenters

erhält.

Dieses gleichzeitige Abschließen des Dampfes durch beide Schieber erzielen wir Fig. 1 für die

betreffende Kurbelrichtung OR₉, wenn wir den

Voreilungswinkel δ des Hauptexcenters so wählen,

daß die Entfernung des

zugehörigen Schiebers von seiner mittleren Stellung gleich seiner äußeren

Ueberdeckung ist, wenn die Kurbel in der Richtung OR₉ ankommt, und die Größe des Radius vom Expansionsexcenter, welches

wir der Kurbel diametral gegenübersetzen, gleichzeitig so bestimmen, daß bei der in

Rede stehenden Kurbelstellung die größte relative Entfernung der Schiebermittel

stattfindet.

Soll bei der Kurbelstellung OR₉ die Entfernung des

Hauptschiebers von seiner mittleren Stellung gleich der äußeren Ueberdeckung, d.h.

gleich der Entfernung von seiner mittleren Stellung in Kurbelrichtung OR₁, seyn, so muß der Durchmesser des

Hauptschieberkreises den Winkel R₁O

R₉ halbiren, woraus sich der Voreilungswinkel δ des Hauptexcenters

δ = 1R – R₁OR₉/2

oder

δ = R₉OR₅/2

ergibt.

Mit Hülfe des so erhaltenen Winkels δ und der uns

gegebenen Breite a der Dampfcanäle bestimmen wir in der

Weise, wie wir es bei Anwendung des Zeuner'schen

Diagrammes auf Steuerungen mit kurzen Excenterstangen (Bd. CL S. 241 des polytechn.

Journals) sahen, den Durchmesser OD₁ des

Hauptschieberkreises, in welchem wir zugleich den Radius des zugehörenden Excenters

erhalten. Bezeichnen wir OD₁ mit r, so drückt sich r

algebraisch aus durch:

r = a/(1 – sin δ).

Lassen wir nun, um den zulässig kleinsten Werth für den Radius R des Expansionsexcenters zu erhalten, die größte relative

Schieberentfernung oder den Durchmesser des die relativen Schieberentfernungen

angebenden Hülfsschieberkreises mit der Kurbelrichtung OR₉ zusammenfallen, so erhalten wir R,

wenn wir durch D₁ eine Parallele mit OR₉ ziehen, gleich OD₂. Den Durchmesser OQ₄ des

Hülfsschieberkreises finden wir auf analoge Weise, wenn wir ebenfalls durch D₁ eine Parallele mit OD₂ ziehen; das Stück OQ₄,

welches durch dieselbe auf der Richtung OR₉

abgeschnitten wird, ist der gesuchte Durchmesser, welcher, was als Eigenthümlichkeit

dieser Steuerungen angesehen werden muß, stets gleich dem Radius R des Expansionsexcenters ist. Der letztere ist bei

diesen Anordnungen abhängig von der Kurbelstellung, welche der oberen

Expansionsgränze entspricht, und zwar in solcher Weise, daß er um so größer wird, je

mehr diese Kurbelstellung nach dem Ende des Hubes sich hinneigt. Man muß deßhalb die obere

Expansionsgränze so wählen, daß der nominelle Werth für diesen Radius nicht zu

überraschend groß ausfällt. Für die hier angenommene Canalbreite a und obere Expansionsgränze erhalten wir den in Rede

stehenden Radius gleich 0m,047, ein Werth,

der immer noch praktisch verwendbar ist.

Lassen wir die obere Expansionsgränze mit 120° der Kurbeldrehung, was bei dem

angenommenen Verhältniß zwischen Kurbel und Bleuelstange ungefähr 0,8 des Hubes

entspricht, zusammenfallen, so erhalten wir selbst für die größten Canalbreiten

stets brauchbare Resultate für den Radius des Expansionsexcenters, während sich die

übrigen, bei der Construction einer Steuerung in Frage kommenden Größen in so

bequemen Aliquoten der Dampfcanalbreite a ausdrücken

lassen, daß dieser Fall, welcher, wie vollkommen ausreichend ist, alle

Expansionsgrade zwischen 0 und 0,8 des Hubes zuläßt, als der zur Construction

bequemste zu bezeichnen ist.

Nehmen wir Fig.

2 Winkel R₁OR₄ gleich 120° an, so ergibt sich der Voreilungswinkel δ des Hauptexcenters

δ = 1R – R₁OR₄/2,

δ = 90° – 60° =

30°,

während sich nun der Durchmesser OD₁ des Hauptschieberkreises, oder der ihm gleiche Radius r des zugehörigen Excenters ausdrückt durch:

r = a/(1 – sin δ),

r = a/(1 –

0,500),

r = 2 a.

Ziehen wir jetzt durch D₁ eine Parallele mit OR₄ und eine mit R₁R₅, so erhalten wir, da das

Dreieck D₂OD₁

ein gleichseitiges ist, den Radius R des

Expansionsexcenters:

R = OD₂ = OD₁ = r = 2a

und somit den ihm gleichen Durchmesser OQ₄ des Hülfsschieberkreises

OQ₄ = R = 2a.

Als maaßgebend für die Länge l der

Expansionsschieberplatten Fig. 3 sehen wir an, daß,

wenn der Abschluß des Dampfes beim Beginn des Hubes erfolgt ist, ein Wiedereröffnen

des Dampfeintrittscanales hinter dem Expansionsschieber selbst bei der größten

relativen Entfernung der Schiebermittel nicht eintreten darf. Aus den beiden

vorhergehenden Abschnitten dieser Abhandlung wissen wir, daß ein solches

Wiedereröffnen bei der größten relativen Mittelentfernung der Schieber nicht

stattfindet, wenn

l = OQ₄ –

(– OQ₅) + a,

l = OQ₄ + OQ₅ + a.

Für diesen speciellen Fall ist nun:

OQ₄ = r = 2a

und

OQ₅ = r/2 = a,

mithin muß, wenn das Wiedereröffnen vermieden werden soll,

l = 2r = 4a

seyn.

In den Untersuchungen der früheren Anordnungen fanden wir, daß bei der Annahme:

l = 2r

die Wiedereröffnung nicht vermieden wurde, was jedoch, wie die

obige Rechnung darlegt, für diese Anordnung der Fall ist.

Die übrigen bei der Construction einer Steuerung zur Frage kommenden Dimensionen sind

Fig. 3 mit

Buchstaben bezeichnet. Zuerst wollen wir von denselben die Entfernung L von Außenkante zu Außenkante der Dampfdurchlaßcanäle

auf der oberen Seite des Hauptschiebers in Betrachtung ziehen. Die Construction

ergibt, wie wir gleich sehen werden, für dieses Maaß einen zulässig kleinsten Werth,

unter welchem dasselbe nicht angenommen werden darf, ohne die obere Expansionsgränze

herabzuziehen; andererseits hat eine unnöthige Vergrößerung dieses zulässig

kleinsten Werthes eine Vergrößerung der Schieberfläche überhaupt, und somit eine

Vergrößerung der Reibung des Schiebers an der Schieberkastenfläche zur Folge, was

einem directen Verluste an effectiver Leistung gleichzusetzen ist.

Das oben erwähnte Minimum für L erhalten wir, wenn wir

L so groß nehmen, daß die inneren Kanten der

Expansionsschieberplatten sich gerade berühren, wenn dieselben so weit

zusammengeschraubt sind, daß der Abschluß des Dampfes bei der mit der oberen

Expansionsgränze zusammenfallenden Kurbelstellung eintritt. In Fig. 4 sehen wir die

hieher gehörige, dem Diagramme Fig. 2 entnommene

Schieberstellung für den Abschluß des Dampfes bei der in Rede stehenden

Kurbelrichtung OR₄. Die in Fig. 4 von y vertical abwärtsgehende Punktirte ist die Mittellinie

des Hauptschiebers, dieselbe halbirt demnach die Entfernung L. Von y aus nach Links hingehend, können wir deßhalb L/2 berechnen, und es ergibt sich

L/2 = l +

ist die der Kurbelstellung OR₄ zugehörende relative Schieberentfernung, mithin

= OQ₄ = r = 2 a;

substituiren wir diesen Werth in der obigen Gleichung, so

entsteht:

L/2

= l + r, oder

da

L

= 2r = 4a,

L/2

= 3r = 6a,

L

= 6r = 12a.

Die Entfernung h von Außenkante des Dampfdurchlaßcanales

bis Ende der oberen Schieberfläche ist zweckmäßig so anzunehmen, daß die Vorderkante

der Expansionsschieberplatte in der äußersten Stellung, die sie einnehmen kann,

nicht über das Ende der Schieberfläche hinaustritt. Diese äußerste Stellung in Bezug

auf den Hauptschieber nimmt der Expansionsschieber bei der Kurbelstellung OR₄ ein, wenn gleichzeitig der Abschluß des

Dampfes beim Beginn des Hubes erfolgte. In Fig. 3 haben wir die

Schieberstellung für den Abschluß des Dampfes beim Beginn des Hubes. Während nun für

diese Schieberstellung die Kurbel aus der Richtung OR₁ in OR₄ (Fig. 2) übergeht,

durchläuft das Mittel des Expansionsschiebers und somit auch die Vorderkante der

linken Platte einen Weg von OQ₄ + OQ₅, während der Hauptschieber in beiden

Kurbelstellungen sich in derselben Entfernung von seiner mittleren Stellung

befindet. Demnach ist für die obige Annahme

h = OQ₄ + OQ₅

zu machen. Wir wissen nun bereits, daß:

OQ₄ = r = 2a

und

OQ₅= r/2 = a

ist, demnach ergibt sich also:

h = 1 1/2r = 3a.

Die Dimensionen des Hauptschiebers an seiner unteren Fläche, sowie die des Cylinders

an der Schieberkastenfläche, bestimmen sich zunächst nach der Annahme des Maaßes A. Wir gehen dabei von der gewiß richtigen Ansicht aus,

daß zur Erleichterung des Dampfaustrittes der kleinste Querschnitt des

Dampfdurchlaßcanales auf der Luftseite größer seyn muß als der Querschnitt der

Dampfdurchlaßcanäle auf der Dampfseite, und wollen zur Bestimmung der übrigen

Dimensionen den kleinsten Querschnitt des ersteren Canales doppelt so groß nehmen

als den vollen Querschnitt der letzteren.

Der kleinste Querschnitt des Dampfdurchlaßcanales auf der Luftseite tritt ein, wenn

der Hauptschieber sich in einem seiner todten Punkte befindet. Nehmen wir an, der

Luftschieber Fig.

3 befinde sich in seinem todten Punkte rechts, so soll die Entfernung mn gleich 2a seyn;

wenn der Hauptschieber in dem bezeichneten todten Punkte sich befindet, nimmt die

Kurbel die Richtung OR₂ ein (Fig. 2). In der

Kurbelstellung OR₁ lassen wir die Kante m des Hauptschiebers gerade über der linken Kante des

Dampfausströmungscanales im Cylinder, wie in Fig. 3 gezeichnet ist,

stehen. Der Weg, welchen der Hauptschieber durchläuft, während die Kurbel aus der

Richtung OR₁ in OR₂ übergeht, ist dem Diagramme gemäß gleich 1/2 r = a, mithin ist für die Kurbelrichtung OR₁ der Werth mn gleich 2a + a.

Da nun in dieser Kurbelrichtung mn gleich A ist, so folgt

A = 3a.

Es ergibt sich nun auch sofort das Maaß B, denn

B/2 = A/2 + ξ.

Aus dem Diagramm folgt für den todten Punkt der Kurbel:

ξ = a,

mithin, da

A/2 = 3a/2,

so

B/2 = 3a/2 + a,

oder

B = 5a.

Weiter ergibt sich:

E/2 = ξ + B/2 + a,

E/2 = a + 5a/2 + a,

E = 9a.

Hieraus ergibt sich wieder:

D/2 = a + E/2 + ξ,

D/2 = a + 9a/2 + a,

D = 13a.

Die Breite der Stege c und d folgt nun einfach durch Subtraction:

c = E/2

– (A/2 + a),

c = 9a/2 – (3a/2 + a),

c = 9a/2 – 5a/2,

c = 2a

und

d = D/2 – (B/2 + a),

d = 13a/2 – (5a/2 + a),

d = 13a/2 – 7a/2,

d = 3a.

Wir ersehen hieraus, in wie bequemen Aliquoten der Dampfcanalbreite sich alle in

Frage kommenden Werthe ausdrücken.

Für die Ausführung in der Praxis ist es rathsam, die Länge l der Expansionsschieberplatten und die Entfernung L von Außenkante zu Außenkante der Dampfdurchlaßcanäle etwas größer zu

nehmen als die Rechnung ergibt, damit bei vorkommenden Ungenauigkeiten in der

Bearbeitung keine Mängel in der Dampfvertheilung entstehen. Es wird stets vollkommen

ausreichen, wenn man l um 1/4'' größer macht als die

Rechnung ergibt und L gleich D annimmt, wie es bei dem Schieber in Fig. 7 geschehen ist.

Rückwärtsgang der Maschine.

Die in Fig. 5,

6 und 7 angegebene

Weise, den Rückwärtsgang zu bewerkstelligen, läßt sich bei stationären Maschinen

gewöhnlich sehr leicht anwenden; sie verursacht bedeutend weniger Kosten als eine

Umsteuerung mittelst Coulissen, und gewährt dabei in Bezug auf die variable

Expansion den

wesentlichen Vortheil, daß sie für den Vor- und Rückwärtsgang ganz dieselben

Resultate liefert.

Das Fig. 7

zwischen dem Hauptexcenter und dem Wellenlager befindliche Stirnrad sitzt mit dem

ersteren auf derselben Nabe, welche ihrerseits lose auf der Schwungwelle sitzt.

Diese Nabe hat auf der dem Stirnrade entgegengesetzten Seite einen durch einen

halben Ring gebildeten Vorsprung bdc, Fig. 5, welcher

mit der Nabe in einem Stück gegossen ist. Auf der Welle befindet sich der Theil

eines Bundes, welcher auf irgend welche Weise, z.B. durch zwei Schrauben auf der

Welle, festgemacht ist. In Fig. 5 ist die Stellung

des Hauptexcenters entsprechend der Stellung der Kurbel im todten Punkte links, für

die Bewegung der Maschine von Links nach Rechts gezeichnet. Nehmen wir jetzt die

Maschine als ruhend in diesem todten Punkte an, und drehen das Kurbelrädchen N (Fig. 7) in der Richtung

von Rechts nach Links herum, so wird in Folge dessen das auf der Schwungwelle

sitzende Stirnrad und somit auch die mit ihm verbundene excentrische Scheibe des

Hauptexcenters sich von Links nach Rechts herumdrehen, und zwar so lange, bis die

Kante c des Vorsprunges an jener Scheibe mit der Kante

a des auf der Welle befestigten Bundtheiles ab zusammentrifft. Vor Beginn der Drehung bildete

die Excentricitätsrichtung des Hauptexcenters og

mit Richtung OX der Kurbel im todten Punkte links

den Winkel xog = 120°; wählen wir nun den

Abstand der Kanten a und c

so groß, daß nach erfolgter Drehung die Richtung og mit der Kurbelrichtung denselben Winkel xog = 120° unterhalb der Horizontalen xy bildet, wie vorher oberhalb derselben, so haben wir für den

Rückwärtsgang der Maschine denselben Voreilungswinkel des Hauptexcenters wie für den

Vorwärtsgang. Da nun ferner der Voreilungswinkel des Expansionsexcenters an und für

sich für Vor- und Rückwärtsgang stets derselbe ist, so wird auch die

Dampfvertheilung für den Rückwärtsgang ganz dieselbe seyn, wie für den

Vorwärtsgang.

Das Verstellen der Expansion geschieht mittelst des zweiten Kurbelrädchens M auf eine Weise, wie aus Fig. 7 deutlich zu ersehen

ist. Da wir unsere Steuerung so vorgerichtet haben, daß wir für den Abschluß des

Dampfes im todten Punkte der Kurbel ein Wiedereröffnen des Dampfeintrittscanales

hinter dem Expansionsschieber nicht zu besorgen brauchen, so können wir durch

Drehung des Kurbelrädchens M sowohl den Expansionsgrad

verändern, als auch die Maschine arretiren, während wir gleichzeitig durch Drehen

des andern Kurbelrädchens nach Belieben das Umsteuern vollziehen können.

Es kommt häufig z.B. bei allen Fördermaschinen vor, daß der Maschinenwärter außer den

beiden oben bezeichneten Functionen auch noch das Bremsen einer vorgelegten Welle zu besorgen hat.

Dasselbe läßt sich mit der hier angewandten Anordnung sehr leicht vereinigen, wenn

man, wie es so häufig geschieht, den Bremshebel so vorrichtet, daß der Wärter im

Stande ist, denselben mittelst des Fußes gegen die Bremsscheibe zu drücken.

Während des Ganges der Maschine ist das auf der Welle des Kurbelrädchens N sitzende Getriebe außer Eingriff mit dem auf der

Kurbelwelle sitzenden Stirnrade zu bringen. Es geschieht dieß einfach, indem die

Welle des Kurbelrädchens selbst so weit nach der Mitte der Maschine hingeschoben

wird, daß jener Eingriff aufgehoben ist.

Das Justiren dieser Steuerungen geschieht in den Montirungssälen gewöhnlich dadurch,

daß man die Längen der Excenterstangen und die Voreilungswinkel der Excenter so

lange auf gut Glück hin verändert, bis man einigermaßen annehmbare Resultate für die

Dampfvertheilung erhält. Es vergeht mit diesem Probiren manchmal mehr als ein Tag

ehe man zu einem annehmbaren Resultate gelangt, und deßhalb dürfte Manchem eine

einfache und sichere Methode, vermittelst welcher man auf dem kürzesten Wege zum

Ziele gelangt, nicht unerwünscht seyn.

Die richtige Stellung der Schieber hängt gleichzeitig von der Richtigkeit der

Voreilungswinkel und von der richtigen Länge der Excenterstangen ab; ist eine von

diesen beiden Größen erst genau bestimmt, so läßt sich die andere leicht finden; die

letztere von beiden ist nun diejenige, welche für den Hauptschieber ohne Hülfe des

Voreilungswinkels bestimmt werden kann, und deßhalb müssen wir mit ihr beginnen.

Nehmen wir zur Veranschaulichung die in Fig. 6 und 7 gezeichnete Maschine zu

Hülfe.

Zuerst sind einige Vorbereitungen erforderlich; dieselben bestehen darin, daß man auf

einer Seitenwand des Schieberkastens – für uns ist die unterste Wand der

bequemen Beobachtung wegen die zweckmäßigste – einen Riß macht, welcher genau

die Mitte zwischen den äußeren Kanten der

Dampfdurchlaßcanäle im Cylinder angibt. Sodann macht man, am besten auf der der

Schieberkastenfläche abgekehrten Seite des Hauptschiebers einen zweiten Riß, welcher

die Mitte der Außenkanten der Dampfdurchlaßcanäle auf der unteren Seite (Seite an der Schieberkastenfläche) des Hauptschiebers

angibt. Dieser Riß muß bei guter Bearbeitung mit demjenigen zusammenfallen, welcher

die Mitte der Außenkanten derselben Dampfdurchlaßcanäle auf der entgegengesetzten

Seite des Hauptschiebers bezeichnet, was, um Weitläuftigkeiten zu vermeiden, auch

angenommen werden mag.

Jetzt hat man sich zunächst zu überzeugen, ob der Hub der Excenter und die äußere

Ueberdeckung des Hauptschiebers richtig ist. Findet man hierbei Abweichungen von den

ursprünglichen Resultaten, welche das Diagramm lieferte, so muß man das erste Diagramm verwerfen und aus

den hier sich ergebenden Werthen ein zweites construiren, dessen Resultate dann beim

Justiren maaßgebend sind. Wir nehmen an, daß für unseren Fall der Hub der Excenter

und die äußere Ueberdeckung des Hauptschiebers dem Diagramm in Fig. 2 entsprechend

ausgefallen sind, und schreiten nun zur Längenbestimmung der Excenterstangen.

Denken wir zunächst bei richtiger Länge der Excenterstange und richtigem

Voreilungswinkel, den Hauptschieber mit seinem Excenter verbunden, so ergibt das

Diagramm, wenn wir die Bewegung der Maschine von Links nach Rechts ins Auge fassen,

daß sich im linken todten Punkte der Kurbel der Hauptschieber um OC₂ = a rechts von

seiner mittleren Stellung befindet, während er im linken todten Punkte des

Excenters, oder in der Verlängerung der Kurbelrichtung OR₂ nach Unten hin, um OD₁

gleich 2a = r links von

seiner mittleren Stellung absteht. Die Stellung des Excenters in einem seiner todten

Punkte können wir sehr leicht finden, indem wir z.B. vor dem Aufstecken des

Excenters auf dem Stege g (Fig. 5) einen Riß machen,

dessen Verlängerung durch den Mittelpunkt des Excenter- und des Kurbelkreises

geht, und, nachdem das Excenter auf der Welle sitzt, dasselbe so lange drehen, bis

der Riß horizontal steht, wovon wir uns mittelst einer Libelle überzeugen. Stellen

wir nun Kurbel und Excenter gleichzeitig in ihre todten Punkte links, verlängern

oder verkürzen, je nachdem es erforderlich ist, die Excenterstange oder die

Schieberstange (gewöhnlich ist die letztere zum Verändern der Länge vorgerichtet),

so lange bis das Schiebermittel sich um r links von

seiner mittleren Stellung befindet, so ist einleuchtend, daß die Länge der

Excenter-, resp. der Schieberstange, jetzt richtig ist. Wir hatten die Kurbel

in den todten Punkt links gestellt, und wissen, daß bei richtiger Länge der

Excenterstange und richtigem Voreilungswinkel des Excenters der Schieber sich bei

dieser Kurbelstellung um r/2 = a rechts von seiner mittleren Stellung befinden muß. Lassen wir demnach

die Kurbel ruhig stehen und drehen das Excenter von Links nach Rechts so weit herum,

bis das Schiebermittel sich um r/2 = a rechts von seiner mittleren Stellung befindet, so

steht das Excenter, sobald dieß eintritt, im richtigen Voreilungswinkel, in welcher

Stellung dasselbe, wenn die Maschine nur von Links nach Rechts umläuft, sofort

befestigt werden kann.

Ist jedoch die Maschine für beide Bewegungsrichtungen vorgerichtet, so würde man das

Excenter in dieser Stellung nicht festkeilen, sondern sich damit begnügen, an der

Vorderkante b des Nabenvorsprunges bdc auf der Kurbelwelle einen Riß zu machen, das Excenter dann

weiter drehen, so daß der Schieber seinen todten Punkt rechts passirt, und beim

Rückgange, sobald derselbe wieder um r/2 = a rechts von seiner mittleren Stellung steht, auch an

der Vorderkante c jenes Nabenvorsprunges auf der

Kurbelwelle einen Riß machen. Die Entfernung dieser beiden Risse ist alsdann das

innere Bogenmaaß für das auf die Kurbelwelle aufzusetzende Bundstück ab, wonach sich dasselbe ganz genau anfertigen

läßt.

Beim Expansionsexcenter kann man zuerst den Voreilungswinkel bestimmen, indem man,

wenn die Kurbel im todten Punkte links steht, dasselbe in den todten Punkt rechts

stellt. Das Diagramm Fig. 2 ergibt, daß dann der Expansionsschieber, d.h. die Mittellinie

zwischen den Vorderkanten seiner beiden Platten, um r =

2a rechts seiner mittleren Stellung sich befinden

muß. Hiernach verändert man die Länge der Schieberstange so lange bis diese

Schieberstellung eintritt, und das Justiren der Steuerung ist beendet.

Bei Maschinen mit wechselnder Bewegungsrichtung verdient die oben angegebene

Steuerung den Vorzug vor der von Hrn. Professor Zeuner in

seiner im vorigen Jahre erschienenen Schrift über Schiebersteuerungen angegebenen

Construction.

Indem nämlich Hr. Professor Zeuner den Voreilungswinkel

des Expansionsexcenters kleiner annimmt als 90°, muß man entweder den hier

angegebenen Umsteuerungsmechanismus zweimal anwenden, oder man muß, worauf in jener

Construction auch gerechnet zu seyn scheint, Vorwärts- und Rückwärtsexcenter

in Anwendung bringen.

Beide Fälle erfordern einen größeren Kostenaufwand als die hier angedeutete

Umsteuerungsmethode.

Bei Maschinen, welche stets in derselben Richtung umlaufen, fällt nach der Zeuner'schen Construction der Radius des

Expansionsexcenters kleiner aus, als nach der unserigen, im Uebrigen aber sind bei

der letzteren Steuerung dieselben Resultate erreichbar wie mit der ersteren.

Tafeln