| Titel: | Verbessertes Verfahren bei der Erzeugung von Schmiedeeisen und Stahl, nach H. Bessemer. |

| Fundstelle: | Band 151, Jahrgang 1859, Nr. LXIX., S. 276 |

| Download: | XML |

LXIX.

Verbessertes Verfahren bei der Erzeugung von

Schmiedeeisen und Stahl, nach H. Bessemer.

Aus dem London Journal of arts, August 1858, durch das

polytechnische Centralblatt, 1858 S. 1551.

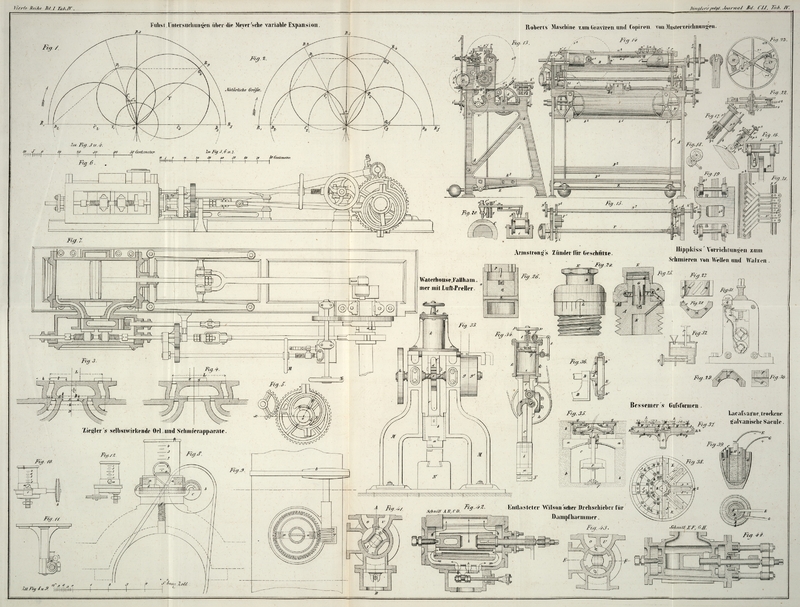

Mit Abbildungen auf Tab.

IV.

Bessemer's verbessertes Verfahren bei der Erzeugung von

Schmiedeeisen und Stahl.

Das nach dem Bessemer'schen Verfahren dargestellte

Schmiedeeisen oder der Stahl wird nicht selten blasig, oder auch kaltbrüchig. Um

dieß zu umgehen, stellt

Bessemer bei seinem jetzigen Verfahren (patentirt für

England den 6. November 1857) eine

kreisförmige Form an einer verticalen Welle auf, die mit sehr großer Geschwindigkeit

umgedreht wird. In der Mitte der Form befindet sich eine Scheibe aus feuerfestem

Thon, Stein oder Holz und um diese herum ist ein ringförmiger freier Raum, etwa von

der Gestalt eines Schwungradringes. Oben ist die Form in der Mitte offen, an der

Seite aber bedeckt, wie Fig. 35 der zugehörigen

Abbildungen zeigt.

Das Mauerwerk b, in welches das feste eiserne Gestelle

a eingemauert ist, enthält einen unter die

Hüttensohle versenkten schachtförmigen Raum c, welcher

oben durch eine in der Mitte offene Platte g bedeckt

ist. Die verticale Achse d des Apparates ruht unten in

einem auf die Fundamentmauer f aufgeschraubten Fußlager

e und oben in einem Halslager g, welches in dem eisernen Gestelle a liegt.

Auf das obere, schwach conisch zulaufende Ende dieser verticalen Achse ist die

Scheibe h aus Schmiedeeisen oder Stahl aufgesetzt, und

mit dieser ist wieder die untere Hälfte m der

kreisförmigen Form durch Schrauben oder Niete verbunden. Diese letztere ist so hoch,

daß sie die obere Hälfte m' der Form vollständig umfaßt,

und beide Hälften sind aus Schmiedeeisen oder Stahl herzustellen, weil Gußeisen kaum

im Stande ist, bei dem hohen Grade von Centrifugalkraft, welcher durch die

erforderliche, große Umdrehungsgeschwindigkeit hervorgerufen wird, den gehörigen

Widerstand zu leisten. Der mittlere Theil der unteren Formhälfte enthält eine

Scheibe aus feuerfestem Thon oder feuerfesten Ziegeln mit einer Erhöhung in der

Mitte, um das nahe der Mitte bei t eingegossene Metall

möglichst gleichförmig über die Fläche der Form zu vertheilen. Zu demselben Zwecke

genügt auch eine Scheibe aus Holz oder irgend einer anderen, die Wärme schlecht

leitenden Substanz, an welcher das Metall sich nicht anhängt. Die beiden Formhälften

sind durch Keile n, o mit einander verbunden.

Vermittelst der Riemenscheibe p erhält die Form in der

Minute 500–2000 Umdrehungen.

Das Metall wird in die Mitte der Form eingegossen, und zwar von einer solchen Höhe

herab, daß es sich in zahllose Kügelchen zertheilt; diese Kügelchen sammeln sich am

Umfang der Form wieder und werden hier unter dem von der Centrifugalkraft ausgeübten

Drucke in eine dichte Metallmasse umgewandelt, deren Querschnittsform von der innern

Gestalt der Form abhängt. Sind die zu bildenden Ringe für das Auswalzen zu Blech

bestimmt, so muß die Form aus einem senkrechtstehenden Cylinder bestehen, so daß man

ein breites cylindrisches Metallband erhält, dessen Dicke man nach Belieben

bestimmen kann. Da das flüssige Metall langsam in die Form eingegossen wird und in

derselben sich zu einer dichten Masse anhäuft, so kann man sehr leicht die Qualität des Metalls während

des Processes selbst ändern, entweder plötzlich oder allmählich, so daß ein Gußstück

nach und nach aus Stahl in Eisen oder aus hartem Stahl in weichen Stahl oder

plötzlich aus Stahl in Eisen übergeht. Den allmählichen Uebergang aus Stahl in Eisen

erzielt man dadurch, daß man, unter fortgesetzter Zuführung von Luft, Stahl in die

Form eingießt. Es besteht dann die äußerste Schicht des Ringes aus Stahl; nach Innen

zu aber geht der Ring mehr und mehr in Eisen über. Sollen beide Qualitäten plötzlich

in einander übergehen, so gießt man beide in der Art in die Form ein, daß man erst

einen Tiegel mit Stahl und dann einen mit Eisen, oder umgekehrt, leert. Damit die

sich verdichtende Masse an der Oberfläche nicht oxydirt wird, führt man

Kohlenwasserstoff oder irgend ein anderes Gas, in welchem Sauerstoff nicht oder

nicht vorwaltend enthalten ist, in die Form während ihrer Drehung ein; zu demselben

Zwecke kann man sich eines Flußmittels bedienen.

Fig. 36 zeigt

den Durchschnitt eines um eine horizontale Achse rotirenden Apparates zur Bildung

ringförmiger Stäbe aus Eisen und Stahl. A bezeichnet die

Achse, um welche die Form rotirt, B ein eisernes

Lagergerüst, das wie der Reitstock einer Drehbank geformt ist, und in dem die Achse

A aufruht. Die eine Hälfte der Form D besteht aus einer flachen Scheibe, welche mit der

Achse A verbunden ist und durch eine

Flantschenverbindung sich an eine zweite Scheibe D* so

anschließt, daß beide Scheiben zusammen die ringförmige Gußform bilden. Die ganze

Vorrichtung wird in rasche Umdrehung gesetzt, und dann das flüssige Metall aus dem

Schmelztiegel bei E eingegossen. Die Form muß so lange

in Drehung erhalten werden, bis das ganze Metall fest geworden ist, worauf der

Apparat in Stillstand versetzt, die Form aufgeschraubt und der Metallring

herausgenommen wird. Wenn man Formen aus Sand, Lehm oder irgend einem anderen

schlechten Wärmeleiter, kalt oder warm, anwendet, so kann man auch den ringförmigen

Raum, der für die Aufnahme des Metalls bestimmt ist, verschließen und nur kleine

Oeffnungen für den Durchgang des in der Mitte der Form eingegossenen Metalls lassen.

Dasselbe gilt auch für die oben beschriebenen Formen.

Sind die Eisen- oder Stahlringe zur Herstellung von Eisenbahnschienen

bestimmt, so gibt man ihnen quadratischen oder rectangulären Querschnitt oder eine

solche Querschnittsform, welche der der fertigen Schiene sich schon mehr oder

weniger nähert. Will man die Schienen in der Ringform fertig walzen, so verfährt man

auf folgende Weise. Nachdem der Ring bei einer der Beschaffenheit des Metalls

angepaßten Temperatur zwischen die Furchen eingeführt worden ist, werden unter

beständiger rascher

Drehung der Walzen und des Ringes die Stellschrauben des Walzwerks allmählich mehr

und mehr angezogen, bis die Schiene den gewünschten Querschnitt hat. Darauf wird sie

durch eine Kreissäge zerschnitten und endlich gestreckt. Statt die Schiene in der

Ringform fertig zu walzen, kann man auch das Walzen des Ringes bei einem gewissen

Stadium unterbrechen, den Ring zerschneiden und dann das Fertigwalzen auf einem

gewöhnlichen Walzwerk bewirken.

Wenn man die Eisen- oder Stahlkolben in Ringform auswalzt, so gewinnt man

durch die ununterbrochene Bewegung des Metalls nach einer und derselben Richtung den

Vortheil, daß man die Walzen schneller laufen lassen kann als bei den gewöhnlichen

Walzwerken. Rechnet man hierzu den Arbeits- und Zeitverlust, der mit dem

Zurückgeben der Stäbe nach jedem Durchgange bei den gewöhnlichen Walzwerken

verbunden ist, so ergibt sich für das Ringwalzen bis zum fertigen Zustande ein nicht

unerheblicher Gewinn. Auch an Material erspart man, weil das Geradschneiden

wegfällt. Die Verstärkung des Drucks zwischen den Walzen während des Ganges bringt

man entweder durch eine Räderübersetzung auf die Stellschrauben, oder durch

hydraulische Pressen hervor. Will man auf diese Weise sehr lange Stäbe walzen, so

muß man das gemauerte Fundament des Walzwerks mit einer Grube zur Aufnahme des

Ringes, der unter diesen Umständen natürlich einen sehr großen Durchmesser erhält,

versehen.

Sollen die Kolben beim Guß nicht die Ring-, sondern die gewöhnliche Stabform

erhalten, so wendet man eine rotirende Gußform mit mehreren Abtheilungen an, oder

man setzt mehrere einzelne Formen zu einer einzigen zusammen und läßt diese um eine

gemeinschaftliche Drehachse rotiren. Diese Formen kommen dann mit ihrer

Längenrichtung radial zu liegen und können jeden beliebigen Querschnitt haben. In

dieser Weise ist der in Fig. 37 und 38

dargestellte Apparat construirt. Fig. 37 zeigt denselben

im Verticaldurchschnitt durch zwei Formen und Fig. 38 zur Hälfte im

Grundriß und zur Hälfte im Horizontaldurchschnitt.

G ist die verticale Welle, welche durch eine

Riemenscheibe in Umdrehung gesetzt wird, K eine Scheibe

aus hämmerbarem Eisen oder Stahl mit der auf die Welle G

aufgepaßten Nabe K¹ und einem aufgebogenen Rande

K², welcher zum Festhalten der einzelnen

Stabformen J dient. Jede Form besteht aus zwei Theilen,

einem Unterkasten mit Flanschen J* zu beiden Seiten,

vermittelst welcher derselbe an der Scheibe K

festgeschraubt wird, und einem Oberkasten, der an seinem äußersten Ende sich gegen

den Rand K² anlegt und oben durch die

Stellschrauben L festgehalten wird. Die Stellschrauben

L gehen durch die Ringe M hindurch und

letztere werden wieder vermittelst der Säulen N in

geeigneter Entfernung über den Scheiben K festgehalten,

indem die unteren Enden dieser Säulen durch die Flantschen der Unterkästen, sowie

der Scheibe K, hindurch gehen und hier vermittelst der

Muttern P befestigt sind, während ihre oberen Enden

durch die Muttern Q mit den Ringen M verbunden sind. Vermittelst dieser Anordnung wird es

möglich, den Oberkasten zu entfernen; zu diesem Zwecke schraubt man die

Stellschrauben L so hoch, daß die unteren Flächen der

Oberkästen über den Rand K² zu liegen kommen, und

schiebt dann die Oberkästen nach der Seite hin ab. Dann kann man die gegossenen

Stäbe leicht aus der Form herausheben.

In Fig. 38

sind acht Formen dargestellt, die um eine gemeinschaftliche Achse herum gruppirt

sind; es entsteht somit ein achteckiger freier Raum, der mit feuerfesten Ziegeln R ausgefüttert ist, welche so viel Durchgangsöffnungen

haben, als Formen vorhanden sind. Außerdem befindet sich in dem Ziegelfutter auch

noch oben eine Oeffnung, durch welche das flüssige Metall eingegossen wird. Die

Ziegel kann man, jedoch weniger zweckmäßig, durch Sand oder Lehm ersetzen.

Tafeln