| Titel: | Beschreibung des von den Gebrüdern Appolt in Sulzbach bei Saarbrück angewendeten Verfahrens der Verkohkung der Steinkohlen. |

| Fundstelle: | Band 151, Jahrgang 1859, Nr. LXXXVI., S. 357 |

| Download: | XML |

LXXXVI.

Beschreibung des von den Gebrüdern Appolt in Sulzbach bei Saarbrück angewendeten Verfahrens der

Verkohkung der Steinkohlen.

Aus den Annales des Mines, t. XIII p. 417, durch das

polytechnische Centralblatt, 1859 S. 193.

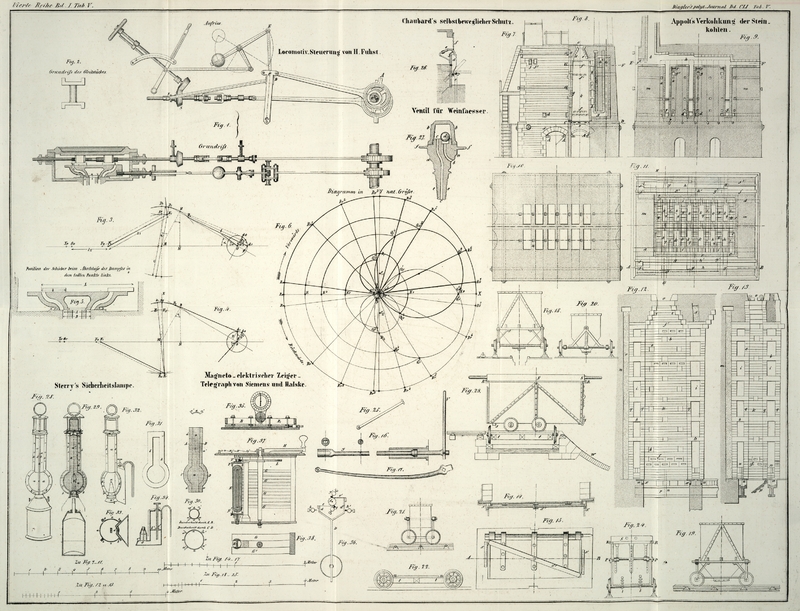

Mit Abbildungen auf Tab.

V.

Appolt's Verfahren bei der Verkohkung der Steinkohlen.

Die Gebrüder Appolt theilen nachstehend specielle

Beschreibung ihres (bereits im polytechn. Journal, Jahrgang 1856, Bd. CXLI S. 350 im

Wesentlichen beschriebenen) Verkohkungsverfahrens mit.

Vorbemerkungen. Die Ausbeute an Kohks, welche die

Steinkohle gibt, ist je nach der Natur derselben und dem bei der Verkohkung

angewendeten Verfahren verschieden. Wenn die Verkohkung rasch und bei starker Hitze

stattfindet, so entweicht ein größerer Theil des Kohlenstoffs mit den flüchtigen Producten;

erhitzt man dagegen langsam und nicht so stark, so erhält man verhältnißmäßig mehr

Kohks. Man kann indeß mit der Hitze nicht unter einen gewissen Grad hinabgehen, denn

wenn dieselbe unter 1000° C. bleibt, so erlangt man nicht Kohks von solcher

Dichtigkeit und Qualität, wie sie für die meisten technischen Anwendungen

erforderlich sind. In Oefen, in welchen Kohle für metallurgische Zwecke erzeugt

wird, erreicht die Hitze im Allgemeinen 1200 bis 1400°. Nach den

Beobachtungen der Verf. variirt die Ausbeute an Kohks zwischen den Temperaturen 1000

und 1400° um nicht mehr als 1/2 bis 1 Proc., vorausgesetzt daß die Verkohkung

im Tiegel oder überhaupt in einem verschlossenen Raum stattfindet.

Die Verf. wenden, um bei Versuchen über die Ausbeute der Steinkohlen an Kohks

Resultate zu erhalten, die vergleichbar sind und bei denen die Quantität der Kohks

nicht zu sehr durch einen raschen Gang der Operation vermindert wird, Tiegel von 1

bis 1 1/2 Litern Inhalt an, welche wenigstens 3 Stunden lang einer starken Hitze

ausgesetzt werden. Man kann zwar auch kleinere Tiegel dazu benutzen, diese muß man

aber in andere größere stellen und den Zwischenraum durch einen schlechten

Wärmeleiter ausfüllen.

Es versteht sich von selbst, daß man, um die größte Ausbeute an Kohks zu erhalten,

die Verkohlung in einem verschlossenen Raume ausführen muß, da, wenn die Luft

Zutritt hat, unfehlbar ein Theil des Kohlenstoffs verbrennt. Die in einen Kohksofen

eindringende Luft verbindet sich keineswegs bloß mit den flüchtigen Stoffen; die

Asche, welche in allen Kohksöfen mit Luftzutritt sich zeigt, beweist, daß in solchen

Oefen stets auch die Kohks theilweise verbrennen.

Ein Kohksofen gibt nur dann die größte Ausbeute an Kohks, wenn seine Ausbeute

derjenigen, welche man aus derselben Steinkohle in einem Tiegel bei 1000 bis

1400° erhält, gleich ist und die gewonnenen Kohks die geeignete

Beschaffenheit besitzen. Dabei ist vorausgesetzt, daß man nicht zum Verkohken noch

besonderes Brennmaterial verwende; wäre dieß der Fall, so müßte dasselbe bei der

Berechnung der Ausbeute mit in Anschlag gebracht werden. Zur Bestimmung der Ausbeute

muß sowohl die angewendete Steinkohle als der gewonnene Kohk im ganz trocknen

Zustande gewogen werden. Die Steinkohle, so wie sie aus der Grube kommt, enthält

eine veränderliche Menge Feuchtigkeit, und auch der Kohk kann, wenn er mit Wasser

gelöscht wurde oder dem Regen ausgesetzt war, mehr oder weniger Wasser

enthalten.

Durch die bisherigen Verbesserungen der Kohksöfen hat man ohne Zweifel die Ausbeute

an Kohks erhöht, man hat indeß nicht die größte Ausbeute erlangt, weil man

genöthigt war, mehr oder weniger Luft in den Ofen eintreten zu lassen, um eine

vollständige Verkohkung zu erzielen. Die aus Steinkohle beim Erhitzen derselben

entweichenden Gase können jedoch bei ihrer Verbrennung eine große Quantität Wärme

erzeugen, welche für sich allein ausreicht, um diese Steinkohle zu verkohken. Um

diese Wärmequantität approximativ zu bestimmen, wählen die Verf. als Beispiel eine

zum Verkohken verwendete Steinkohle aus dem Bassin von Saarbrück, die in Bezug auf

die beim Erhitzen daraus entweichenden Gase eine mittlere Zusammensetzung besitzt.

Diese Steinkohle, von dem Natzmer-Flötz bei Duttweiler, besteht nach der

Analyse von Prof. Heintz in Berlin aus

Kohlenstoff

83,63

Wasserstoff

5,19

Sauerstoff

9,06

Stickstoff

0,60

Asche

1,52

––––––

100,00

Sie gibt beim Verkohlen im Tiegel 69,53 Proc. Kohks und 30,47

Proc. flüchtige Stoffe.

Die flüchtigen Stoffe machen also ein Gewicht aus von

30,47

Der Wasserstoff, Sauerstoff und Stickstoff, welche in

denselben enthaltensind, betragen zusammen aber nur

14,85

–––––

Folglich beträgt der in den flüchtigen Stoffen enthaltene

Kohlenstoff

15,62.

Die durch Verbrennung dieser flüchtigen Stoffe erzeugte

Wärmequantität ist schwer zu berechnen, nimmt man indeß an, daß die 9,06 Sauerstoff

sich mit 1 Aeq. oder 1,13 Wasserstoff zu Wasser verbinden, so bleiben 4,06

Wasserstoff übrig, welche mit 12,18 Kohlenstoff 16,24 leichtes Kohlenwasserstoffgas

bilden können. Der Rest 15,62 – 12,18 = 3,44 wäre freier Kohlenstoff.

Wärmeeinheiten

Da die Verbrennungswärme des leichten

Kohlenwasserstoffgasesnach Dulong 13,205

beträgt, so würden die 16,24 Th. diesesGases beim Verbrennen

geben

214,449

Die 3,44 Kohle (die Verbrennungswärme ders. nach Despretzzu 7,800 angenommen) würden außerdem

noch geben

26,832

––––––––––––––

Im Ganzen würde die durch Verbrennung der flüchtigen

Stoffeerzeugte Wärme hiernach betragen

241,281.

Der Wärmeeffect, den ein gleiches Gewicht (30,47) Steinkohle

beim Verbrennen gibt, kann nun (den Effect einer mittleren Steinkohle = 7,500

gesetzt) zu 228,525 Wärmeeinheiten angenommen werden. Hieraus würde folgen, daß die

aus der Steinkohle beim Erhitzen entweichenden flüchtigen Stoffe durch ihre Verbrennung eine etwas

größere Quantität Wärme liefern, als ein gleiches Gewicht der Steinkohle selbst.

Aehnliche Rechnungen könnte man auch für andere Steinkohlensorten durchführen und

sie würden ähnliche Resultate geben. Die kohlenstoffreicheren Kohkskohlen, wie die

fetten belgischen Kohlen, die kurzflammige fette Kohle aus dem Bassin der Loire und

andere, entwickeln beim Verkohlen eine geringere Menge von Gas als die vorerwähnte

Kohle, aber da sie weniger Sauerstoff enthalten, so gibt das aus ihnen erzeugte Gas

bei gleichem Gewicht durch seine Verbrennung mehr Wärme.

Man kann übrigens auch noch durch eine andere Betrachtung zu demselben Schluß

gelangen. Die von Brix in Berlin über die Heizkraft der

Brennmaterialien angestellten Versuche haben ergeben, daß Kohks, zur Heizung eines

vollkommen gut angeordneten Dampfkessels verwendet, keine größere Wirkung erzeugen

als gute Steinkohle, d.h. daß 1 Kilogr. jedes dieser Brennmaterialien 7,5 bis 8

Kilogr. Wasser von 0° verdampft. Andere neuerlich angestellte Versuche haben

ebenfalls ergeben, daß, entgegen der bisherigen Annahme, das Heizvermögen der Kohks

eher schwächer ist, als das der Steinkohle. Wenn nun aber der Kohk bei gleichem

Gewicht ein geringeres Heizvermögen hat als die Steinkohle, so können die aus

derselben beim Erhitzen entstehenden flüchtigen Stoffe, welche ja den andern Theil

der Steinkohle bilden, bei gleichem Gewicht nicht ein geringeres Heizvermögen

besitzen wie diese. Man konnte hiernach voraussetzen, daß die aus der Steinkohle

beim Verkohlen entstehenden Gase durch ihre Verbrennung für sich allein eine

genügende Hitze geben, um die Verkohkung zu bewirken, und daß man bisher nur wegen

der unvollkommenen Anordnung der Apparate dieses Resultat nicht erlangt hat.

Um die Verkohkungsgase in wirksamer Art anzuwenden, sind folgende Bedingungen zu

erfüllen: 1) Man muß diesen Gasen eine größere Heizfläche darbieten, als bei den

gewöhnlichen Kohksöfen vorhanden ist. 2) Man muß eine lebhaftere und vollständigere

Verbrennung der Gase bewirken. 3) Dem Ofen ist eine solche Anordnung zu geben, daß

alle Theile desselben gleichförmig erhitzt werden und daß die Wärme während der

ganzen Dauer der Operation ziemlich constant bleibt, denn wenn in einem Theile des

Ofens die Verkohkung langsamer fortschreitet als in den übrigen, oder wenn die Wärme

sich merklich verringert, so wird die Operation zum Nachtheil des Endresultats

verzögert. 4) Es ist zweckmäßig, die Steinkohlenladung in Portionen von geringerer

Dicke als gewöhnlich zu vertheilen, weil die Wärme sie dann leichter durchdringen

kann und weil dann wegen der größeren Raschheit der Operation der Wärmeverlust

geringer ausfällt. 5) Man muß der äußeren Ofenwand einen möglichst geringen Umfang

geben, damit möglichst wenig Wärme dadurch abgeleitet werde.

Beschreibung des Ofens. Die vorstehenden Bedingungen

haben die Verf. bei der Construction ihres Ofens zu erfüllen gesucht. Derselbe ist

durch Fig. 7

in der äußeren Ansicht, durch Fig. 8 im Durchschnitt

nach der Linie GH von Fig. 11, durch Fig. 9 im

Durchschnitt nach der Linie AB von Fig. 11, durch Fig. 10 im

Horizontaldurchschnitt nach CD von Fig. 8, durch Fig. 11 im

Horizontaldurchschnitt nach EF von Fig. 8 dargestellt. Der

innere Raum des Ofens, innerhalb dessen die Verkohkung stattfindet, ist eine

länglich viereckige Kammer von 5,23 Meter Länge, 3,49 Meter Breite, und 4 Meter

Höhe, welche durch Scheidewände q aus feuerfesten

Steinen in 12 Abtheilungen k getheilt ist. Fig. 12 und

13 zeigen

eine solche Abtheilung in größerem Maaßstab nach zwei zu einander senkrechten

Verticaldurchschnitten. Diese Abtheilungen, welche zur Aufnahme der Steinkohlen

dienen und ebenfalls 4 Meter hoch sind, haben eine rectanguläre Basis von 1,24 und

0,45 Meter Seite. Ihre Wände q, welche 0,12 Meter Dicke

haben, sind durch die ganze Höhe gleichförmig um 0,06 Meter geneigt, so daß die

Abtheilungen oben nur 1,12 und 0,33 Meter Seite haben. Die Wände zweier benachbarter

Abtheilungen sind im Mittel um 0,20 bis 0,25 Meter von einander entfernt und ein

gleicher Abstand findet auch zwischen den Wänden der Abtheilungen und der Wand der

Kammer, welche dieselben umgibt, statt, so daß zwischen den Wänden der Abtheilungen

und um dieselben herum ein ununterbrochener hohler Raum i vorhanden ist. Die Kammer hat im Innern eine Futtermauer c aus feuerfesten Steinen von 0,12 Meter Dicke und

besteht außerhalb derselben aus einem massiven Mauerwerk m, welches von der Futtermauer durch einen mit einem lockeren, die Wärme

schlecht leitenden Körper gefüllten Raum e getrennt ist,

was den doppelten Zweck hat, den Wärmeverlust zu verringern und dem inneren

Mauerwerk eine gewisse Ausdehnung zu gestatten. Durch feuerfeste Steine b, welche mit ihren Enden in die Wände zweier

benachbarter Abtheilungen oder in die Wand einer Abtheilung einerseits und der

Futtermauer andererseits eingesetzt sind, sind die verschiedenen Theile mit einander

verbunden, so daß sie ein vollkommen dauerhaftes und festes Ganze bilden. Diese sehr

starken Bindesteine, von denen für jede Abtheilung, auf alle Seiten derselben

vertheilt und einander ziemlich nahe, 60 angebracht sind, verhindern jede Bewegung

der Wände der Abtheilungen nach Außen oder nach Innen, und da dieselben außerdem

oben durch die Decke des Ofens und unten durch das Grundmauerwerk gehalten werden,

so ist die Construction eine vollkommen solide.

Die 12 Abtheilungen sind in zwei Reihen zu je 6 der längeren Seite des Ofens parallel

angeordnet. Jede derselben hat oben eine Oeffnung o zum

Beschicken mit Steinkohlen und unten eine Oeffnung p zum

Herausnehmen der Kohks. Während der ganzen Dauer der Verkohkung bleiben diese beiden

Oeffnungen vollkommen verschlossen. In der Höhe von 0,42 Meter vom Boden haben die

Wände der Abtheilungen zwei Reihen von Oeffnungen f, die

0,14 Meter breit und 0,02 Meter hoch sind. An jeder langen Seite der Abtheilungen

sind neun und an jeder kurzen Seite drei solche Oeffnungen angebracht. Oben haben

die Abtheilungen drei ähnliche Oeffnungen f¹,

jedoch nur an den langen Seiten. Durch alle diese Oeffnungen treten die beim

Verkohken der Steinkohle entwickelten Gase in die hohlen Räume i, wo sie verbrannt werden und dabei die zum Verkohken

nöthige Hitze erzeugen. Die zu ihrer Verbrennung erforderliche Luft strömt durch die

Oeffnungen a, die seitlich und unten im Ofen angebracht

sind, herbei. Die so erzeugte Wärme ist mehr als hinreichend, um alle Steinkohle,

welche die Gase geliefert hat, zu verkohken. Die Oeffnungen f¹ in dem oberen Theile der Abtheilungen oder etwas tiefer sind

nützlich, weil, wenn man mit gewissen fetten Steinkohlen operirt, der entwickelte

Theer, wenn er genöthigt wäre den ganzen Kohkskuchen nach Unten hin zu durchdringen,

dabei zu viel Kohle absetzen und dadurch das Hinabgehen desselben verhindern könnte.

Die Oeffnungen f und f¹ hat man absichtlich nur 0,02 Meter hoch gemacht, damit die kleinen

Steinkohlenstücke in denselben nur eine geringe Böschung bilden können und folglich

der aus ihnen entstandene Kohk nicht zu weit in die Löcher hinein reicht und deßhalb

beim Zusammenziehen des Kohkskuchens aus denselben heraus tritt. Sollte Letzteres

nicht immer der Fall seyn, so geben die Kohksstücke, welche in die Löcher hinein

ragen, doch dem Gewicht des Kohkskuchens beim Entleeren der Abtheilungen nach, da

sie nur die geringe Höhe haben.

An den beiden längeren Seiten des Ofens sind Canäle g und

g¹ welche die Flamme und die verbrannten Gase

aus den die Abtheilungen umgebenden hohlen Räumen i

aufnehmen und den Essen zuführen. Solcher Canäle sind im Ganzen zwölf vorhanden,

nämlich drei untere (g) und drei obere (g¹) an jeder langen Seite des Ofens. Die unteren

Canäle (g), welche 0,25 Meter hoch und 0,25 Meter breit

sind, gehen in horizontaler Richtung bis in die Mitte des die äußere Wand des Ofens

bildenden Mauerwerks, steigen dann vertical in die Höhe und münden in den

horizontalen Canal h aus. Die oberen Canäle (g⁴), welche 0,17 und 0,20 Meter Seite haben,

verlaufen ebenfalls zunächst horizontal in das äußere Mauerwerk und münden dann

vertical in einen Canal

h¹ aus, welcher neben dem Canal h liegt. Alle diese Canäle sind in ihrem verticalen

Theile mit Registern r versehen, damit man den Zug

beliebig reguliren kann. Die vier horizontalen Canäle h

und h¹ haben sämmtlich dieselbe Höhe von 0,54 bis

0,67 Meter, in der Breite sind sie aber verschieben, und zwar haben die äußeren

Canäle h in welche die Canäle g ausmünden, 0,25 bis 0,29, die inneren Canäle h¹ dagegen, welche die Canäle g¹

aufnehmen, 0,17 Meter Breite. Je zwei neben einander liegende Canäle h und h¹ sind durch

eine Scheidewand von der Dicke eines Ziegelsteins von einander getrennt und münden

in eine Esse, deren somit zwei vorhanden sind. Jede dieser Essen hat im Innern 0,48

Meter Seite und die Höhe von 5 Metern über der Plattform des Ofens. Die Essen sind

im Innern bis oben hin mit feuerfesten Steinen ausgesetzt und unten bis auf 1 Meter

Höhe mit einer verticalen Scheidewand versehen, so daß dadurch zwei Abtheilungen

gebildet werden, die den beiden in die Esse einmündenden Canälen entsprechen. In der

Verlängerung dieser Canäle sind Oeffnungen j und j¹ angebracht, mittelst deren man dieselben

reinigen kann. Alle dem Feuer ausgesetzten Theile des Ofens bestehen aus feuerfesten

Steinen von guter Qualität.

Die hohlen Räume, welche die Verkohkungsabtheilungen umgeben, sind nach oben durch

zwei Lagen feuerfester Steine geschlossen. Auf diesen ruht ein Mauerwerk aus

gewöhnlichen Ziegelsteinen, welches die Decke des Ofens bildet. Man kann in diesem

Mauerwerk einige Höhlungen s anbringen, um demselben

eine gewisse Elasticität gegen die Wirkung der Wärme zu ertheilen. Die Plattform des

Ofens ist gegen die beiden längeren Seiten desselben hin schwach geneigt und mit

gußeisernen Platten belegt (s. Fig. 7 und 8), damit das Mauerwerk

vor Beschädigung geschützt sey. Der obere Theil der Verkohkungsräume, welcher durch

die Decke des Ofens hindurchgeht, ist in der Art angeordnet, daß die beiden langen

Seiten, welche bis zu 4 Meter Höhe über dem Boden geneigt sind, von da an bis ganz

nach oben hin eine verticale Lage haben, während die beiden kurzen Seiten oben (t, Fig. 12) treppenförmig

nach Innen vorspringen, so daß am obern Ende jedes Verkohkungsraumes nur eine

quadratische Oeffnung von 0,33 Meter Seite übrig bleibt. Diese Oeffnung (o) hat einen Rand, auf welchen man einen Deckel legt,

der aus einem dicken feuerfesten Steine, um welchen ein mit Handhaben zum Anfassen

des Deckels versehener eiserner Ring gelegt ist, besteht.

Die Wände der Abtheilungen oder Verkohkungsräume ruhen auf gußeisernen Rahmen u von 0,03 Meter Dicke. Diese sind an ihren langen

Seiten durch Gewölbe unterstützt, doch kann man statt derselben auch gußeiserne

Balken zur Unterstützung anwenden, wie in Fig. 13 angedeutet ist. Der Boden der

hohlen Räume besteht bis auf 0,27 Meter oberhalb des gußeisernen Rahmens aus

feuerfesten Steinen. Unterhalb des Ofens, parallel zu den langen Seiten desselben,

befinden sich zwei ganz hindurchgehende Gänge, denen die vorerwähnten Gewölbe

angehören und die so gelegen sind, daß der eine unter der einen, und der andere

unter der anderen Reihe von Verkohkungsräumen sich hinzieht. (Wie Fig. 9 zeigt, sind noch

andere Gänge senkrecht zu diesen angebracht.) Aeußerlich hat der Ofen bis zum Niveau

der gußeisernen Rahmen verticale und von da bis zur Plattform schräg nach einwärts

geneigte Wände.

Die gußeisernen Thüren p von 0,02 Met. Dicke, welche die

Böden der Abtheilungen bilden (durch Fig. 15 in der Ansicht

von Unten und durch Fig. 14 im Verticaldurchschnitt nach der Linie AB von Fig. 15 dargestellt),

sind durch drei starke eiserne Bänder mit einer Angel verbunden, welche in zwei an

dem gußeisernen Rahmen befestigten Hülsen sich dreht, so daß die Thüre nothwendig

jeder Drehung der Angel folgen muß. Unter den kurzen Seiten des Rahmens sind zwei

eiserne Bügel x angebracht, die Vertiefungen über sich

haben, in welche die beiden Enden der eisernen Schiene x¹, die durch einen Bolzen mitten an der unteren Seite der Thüre

befestigt ist, eintreten können. Diese Schiene kann nämlich um den Bolzen gedreht

werden und unterstützt, indem sie mit ihren Enden auf dem Bügel x ruht, die Thüre, wenn diese geschlossen ist. Die

Handhabung jeder Thüre erfolgt von Außen her durch einen eisernen Schlüssel y, welcher durch Fig. 16 dargestellt ist.

An den beiden längeren Seiten des Ofens sind nämlich in dem äußeren Mauerwerk in der

Verlängerung der Thürangeln Löcher angebracht, welche mit gußeisernen Röhren (die an

dem einen Ende unterhalb des Rahmens viereckig sind, damit sie sich nicht drehen

können) ausgefüttert sind. Der Schlüssel wird in die Röhre, welche der betreffenden

Angel entspricht, gesteckt und schiebt sich dabei mit seinem Ende, welches eine

viereckige Höhlung hat, über das vierkantige Ende der Angel, so daß auf diese Art

die Angel von dem Schlüssel gefaßt wird. Auf das andere außerhalb des Ofens

vorstehende vierkantige Ende des Schlüssels steckt man sodann den Hebel V (durch Fig. 17 für sich

dargestellt) und bewirkt darauf mittelst desselben die Drehung der Angel, wodurch je

nach der Richtung dieser Drehung die Thür geöffnet oder geschlossen wird.

Der Boden der hohlen Räume kann durch in dem äußeren Mauerwerk angebrachte Löcher d, die man nur für diesen Zweck öffnet, gereinigt

werden; dasselbe ist der Fall bei den Canälen g¹.

Die kleinen Oeffnungen a, welche in verschiedenen Höhen

in dem seitlichen äußeren Mauerwerk des Ofens angebracht sind, haben den doppelten

Zweck, Luft zum Verbrennen der Gase eintreten und den Gang der Operation beobachten zu lassen. Sie

sind äußerlich mit blechernen Schiebern versehen, durch welche man den Luftzutritt

reguliren kann. Es sind auch Luftlöcher angebracht, welche unten in die hohlen Räume

ausmünden; dieselben gehen, wie in Fig. 10, 12 und 13 bei n angedeutet ist, durch die Gewölbe, welche die

gußeisernen Rahmen tragen, oder durch die statt derselben angebrachten gußeisernen

Balken hindurch, so daß die Luft von der Mitte des Ganges aus in sie einströmt.

Damit man leicht zu den oberen Reinigungs- und Luftlöchern gelangen könne,

sind an den beiden langen Seiten des Ofens zwei Bühnen angebracht, zu denen Treppen

hinauf führen und von denen aus man auch auf die Plattform des Ofens, die mit einem

eisernen Geländer versehen ist, steigen kann. Der obere Theil des Ofens ist durch

zwei eiserne Ringe verstärkt. Die vier Stücke, aus denen jeder dieser Ringe besteht,

sind in der Mitte mit Stellschrauben versehen. Diese Ringe halten das Mauerwerk

zusammen, und durch die Stellschrauben kann der Ausdehnung des Ofens beim Anfeuern

Spielraum gegeben werden. Der untere Theil des Ofens ist durch vier in das Mauerwerk

eingelassene eiserne Stangen verstärkt.

Die für eine Abtheilung bestimmte Steinkohlenladung wird immer auf einmal in einem

Wagen von Eisenblech, welcher auf Schienen läuft, die auf der Plattform über jeder

Reihe von Abtheilungen angebracht sind, herbeigeführt. Dieser Wagen, welcher durch

Fig. 18

und 19 in

zwei zu einander senkrechten Ansichten dargestellt ist, besteht aus einem

viereckigen Kasten, welcher sich nach Unten in Gestalt eines vierseitigen Trichters

verengt und unten eine quadratische Oeffnung hat, die durch einen Schieber

geschlossen werden kann. Um die Thüren, welche die Verkohkungsräume unten

verschließen, gegen die Wirkung des Feuers zu schützen, um einen dichten Verschluß

derselben zu erzielen und um den Wärmeverlust durch diese Thüren möglichst zu

verhüten, bedeckt man dieselben vor dem Beginn einer Verkohkung, also bevor man die

Steinkohlen einschüttet, jedesmal mit einer ungefähr 0,30 Meter hohen Schicht

Kohkspulver. Dieß geschieht mittelst des durch Fig. 20 und 21

dargestellten kleinen blechernen Wagens, welcher auf denselben Schienen, auf denen

der Steinkohlenwagen läuft, herbei gefahren wird und den man, während man das

Kohkspulver aus ihm in die betreffende Abtheilung fallen läßt, um seine

Drehungsachse hin und herschaukelt, damit das Kohkspulver gleichmäßig auf dem Boden

der Abtheilung ausgebreitet werde.

Zur Aufnähme der Kohks aus den Verkohkungsräumen und zum Wegfahren derselben dient

der in Fig.

23 und 24 abgebildete Wagen. Derselbe besteht aus Eisenblech von 6 Millim. Stärke und

ist im Innern 2,60 Meter lang, 1,03 Meter breit und 1,12 Meter hoch. Er ruht auf

zwei eisernen Achsen, von denen die eine der Mitte des Wagens ziemlich nahe ist, so

daß derselbe zum Ausschütten der Kohks leicht in eine geneigte Lage gebracht werden

kann. Man fährt ihn auf eisernen Schienen, die auf dem Boden der unter dem Ofen hin

laufenden Gänge angebracht sind. Die Vorderseite dieses Wagens, welche eine Thüre

hat, ist im Innern mit feuerfesten Ziegelsteinen, die durch eiserne Schienen

festgehalten werden, ausgefüttert, um diesen Theil des Wagens gegen die Hitze der

glühenden Kohks zu schützen. Die drei anderen Seiten des Wagens haben eine doppelte

Blechwand, so daß dadurch ein hohler Raum von 5 Centim. Breite gebildet wird; in

diesen Raum gießt man Wasser, welches, indem es verdampft, die Kohks abkühlt und das

Blech gegen die Hitze schützt. Oben geht um den Wagen eine eiserne Rinne R herum, welche man ebenfalls mit Wasser füllt und auf

welche man sodann den flachen blechernen Kasten S

stellt, so daß die nach Unten vorspringenden Ränder dieses Kastens, in welchen

ebenfalls Wasser gegossen wird, in die Rinne eintauchen und einen hydraulischen

Verschluß bilden. Der Boden des Wagens wird durch eine Schicht feuchten Kohksstaub,

mit welcher man denselben jedesmal, wenn man eine Ladung Kohks hineinfallen lassen

will, bedeckt, vor der Hitze derselben geschützt. Wenn die Kohks in dem Wagen

hinreichend erkaltet sind, nimmt man den Deckel S von

demselben ab und fährt ihn auf einen anderen Wagen t

(Fig. 22

und 23),

mittelst dessen er sodann nach dem Orte W, wo er

entleert werden soll, hingefahren wird. Um den Wagen zu entleeren, öffnet man die

Riegel I an der Thür desselben, dreht diese mittelst

eines kleinen Hebels (Fig. 25), den man über

das Ende P der Angel steckt, aufwärts, bringt den Wagen

mittelst zweier großer Hebel, die in die Bügel J

gesteckt werden, in eine geneigte Lage und läßt die Kohks heraus gleiten, so daß sie

sich bei W ansammeln. Damit der Kohk beim Entleeren der

Abtheilungen nicht mit zu großer Heftigkeit in den Wagen fällt, sind unterhalb

derselben in den Gängen, durch feste Stützen mit den Mauern verbunden, geneigte

gußeiserne Platten angebracht, wie Fig. 7 und 8 bei A zeigen. Beim Oeffnen der Thüre sinkt der Kohkskuchen

zunächst nur so weit herab, daß er von diesen Platten getragen wird, und wird dann

mit eisernen Stangen zerkleinert, so daß er in Stücken in den Wagen fällt. Statt die

Seiten des Wagens in der angegebenen Art durch eine Wasserschicht zu schützen, kann

man sie auch im Innern mit feuerfesten Steinen ausfüttern, wie es für die Thürwand

angegeben wurde. In diesem Fall wird der Kohk in dem Wagen, unmittelbar nachdem

derselbe aus dem Gange herausgefahren ist, durch Besprengen mit Wasser gelöscht und kühlt sich

dann nach dem Herausschütten aus dem Wagen an der Luft weiter ab.

Beschreibung des Verfahrens. Um den Ofen anzuheizen,

bringt man unten in den Abtheilungen oder Verkohkungsräumen auf beweglichen eisernen

Rahmen Roststäbe an, die man leicht wegnehmen kann, und bedeckt die Wände derselben

bis zu 0,30 Meter oberhalb dieses Rostes mit platten und geneigten feuerfesten

Ziegeln, damit sich die durch das Schmelzen der Asche entstehenden Schlacken nicht

daran festsetzen. Man macht dann in denselben ein mäßiges Feuer an, welches durch

Steinkohle, die man von Oben in jede Abtheilung einschüttet, unterhalten wird. Die

obere Mündung bleibt offen, bis die Wände der betreffenden Abtheilung Rothglühhitze

erlangt haben. Von da an hält man die obere Mündung im Allgemeinen geschlossen, so

daß die Flamme des auf dem provisorischen Roste brennenden Feuers genöthigt ist,

durch die seitlichen Oeffnungen des Verkohkungsraumes auszutreten und in die hohlen

Räume überzugehen, wodurch allmählich der ganze Ofen die gehörige Hitze erhält.

Indem man die Schieber der Canäle nur zum Theil öffnet, kann man die Gase nöthigen,

einem Theile nach durch die Luftlöcher zu entweichen, und dadurch die Austrocknung

des äußeren Mauerwerks befördern. Nach 8 bis 10 Tagen allmählich verstärkten Feuers

hat der Ofen die Temperatur von 1200 bis 1400° C. erreicht. Man kann nun dazu

vorschreiten, ihn mit Steinkohlen zum Verkohlen zu beschicken.

Damit die Hitze im Ofen immer möglichst gleichmäßig vertheilt sey und die Führung

desselben durch die Register und die Luftlöcher in einfacher Weise von statten gehe,

beschickt man am Besten die Abtheilungen der beiden Reihen abwechselnd mit

Steinkohle. Man beginnt bei jeder Abtheilung, die man in Betrieb setzen will, damit,

den provisorischen Rost und die vorerwähnte Steinausfütterung zu beseitigen, indem

man sie nach Unten herausfallen läßt. Ein Arbeiter schließt sodann mit Hülfe des

Schlüssels die Thüre, während ein anderer mit einem Hammer gegen die an derselben

befestigte Schiene schlägt und dadurch die Enden derselben in die Vertiefungen x treibt, wodurch die Thüre dauerhaft geschlossen ist.

Man läßt dann den in dem kleinen Wagen enthaltenen Kohksstaub in die Abtheilung

fallen, worauf der Wagen, welcher die Steinkohlenladung enthält, über dieselbe

gefahren und durch Wegziehen des Schiebers in dieselbe entleert wird. Nachdem dieß

geschehen ist, wird die obere Mündung mit ihrem Deckel, den man mit Kohksstaub und

Thon lutirt, verschlossen. Indem die Steinkohlen mit der rothglühenden Wand der

Abtheilung in Berührung kommen, entwickeln sie sogleich Gase, welche durch die

seitlichen Oeffnungen in

die hohlen Räume treten, hier verbrennen und dadurch die fernere Erhitzung des Ofens

bewirken.

Eine Stunde später wiederholen sich dieselben Operationen für die zweite Abtheilung

und es wird in dieser Art fortgefahren, bis alle Abtheilungen ihre Ladung an

Steinkohle erhalten haben. Da die Gasentwickelung im Laufe des Tages in dem Maaße,

als mehr Abtheilungen beschickt worden sind, sich vermehrt, so muß man in demselben

Maaße die Register mehr öffnen. Während der Nacht beschränkt sich die Bedienung des

Ofens darauf, daß man die Register in dem Maaße, als die Gasentwickelung schwächer

wird, nach und nach wieder mehr schließt.

Nach 24 Stunden ist die Verkohkung beendet und jede Abtheilung wird daher am

folgenden Tage zu derselben Stunde, zu welcher sie am Tage vorher mit Steinkohlen

beschickt wurde, von den Kohks entleert. Man öffnet dabei die Thüre mit Hülfe des

Schlüssels in der beschriebenen Weise; der Kohkskuchen sinkt dann auf die schrägen

Eisenplatten herab und man zertheilt ihn darauf, so daß die Kohksstücke in den unter

die betreffende Abtheilung gefahrenen Wagen fallen. Nachdem der Wagen aus dem Gange

herausgefahren ist, bedeckt man ihn mit dem Deckel S, um

ihn abzukühlen, oder man besprengt die Kohks in dem Wagen mit Wasser und schüttet

sie dann heraus. Die Thüre des Wagens wird wieder verschlossen und man bewirkt eine

neue Beschickung der betreffenden Abtheilung in der beschriebenen Weise. Die

einzelnen Abtheilungen werden nach einander zu denselben Tagesstunden, zu welchen

sie beschickt worden sind, entleert, so daß die Verkohkung einer Steinkohlenladung

in jeder derselben immer 24 Stunden dauert. Man kann ohne Nachtheil für den Betrieb

des Ofens gewaschene und noch feuchte Steinkohlen verwenden.

Indem man den Eintritt von Luft und den Austritt von Gasen beim Ofen angemessen

verringert, kann man die Sonn- und Feiertage ohne Beschicken und Entleeren

der Verkohkungsräume hingehen lassen und doch dem Ofen die hinreichende Hitze

bewahren, damit man am nächsten Arbeitstage wieder in gewöhnlicher Manier operiren

kann. Wenn die Oertlichkeit es gestattet, wird der Ofen am Besten in solcher Art

angebracht, daß die Steinkohlen im Niveau der Plattform vorbereitet und

herbeigefahren werden können. Wenn dieß nicht der Fall ist, müssen sie bis zum

Niveau der Plattform gehoben werden, was mittelst einer kleinen Dampfmaschine, die

durch die überschüssige Hitze des Ofens betrieben würde, verhältnißmäßig wohlfeil

erreicht werden könnte.

Principien, welche der Construction des Ofens zu Grunde

liegen. Die im Vorstehenden beschriebene Anordnung des Ofens entspricht den

Bedingungen, welche die Verf. im Eingange aufgestellt haben.

Da die Abtheilungen während der ganzen Dauer der Verkohkung oben und unten

geschlossen sind und die Gase immer unter einem gewissen Druck durch die seitlichen

Oeffnungen aus denselben entweichen, so sind sie in Wahrheit als geschlossene Räume anzusehen. Sie würden dieß auch noch

seyn, wenn in ihren Wänden Risse entständen, weil die Gase durch die Essen nicht,

wie bei den gewöhnlichen Oefen, aus dem Innern der Abtheilungen, sondern vielmehr

aus den hohlen Räumen außerhalb derselben angesaugt

werden. Auch durch etwa in dem äußeren Mauerwerk entstandene Risse könnte nur in die

hohlen Räume, nicht in die Abtheilungen selbst Luft eindringen. Nachlässigkeit oder

Mangel an Geschicklichkeit von Seiten des mit dem Betriebe der Verkohkung

beauftragten Arbeiters, welche sonst aus das Ausbringen an Kohks von so großem

Einflusse sind, haben hier gar keinen Einfluß darauf, weil niemals Luft in das

Innere der Verkohkungsräume eindringen kann.

Die erforderliche große Heizfläche ist dadurch gegeben,

daß man die Steinkohlenmasse in Portionen von verhältnißmäßig geringer Dicke

vertheilt und jede dieser Portionen ringsum von den hohlen Räumen aus, in denen die

Gase verbrennen, erhitzt. Der Ofen, in welchem gleichzeitig ungefähr 17,000 Kilogr.

Steinkohle verkohkt werden, hat in Folge dieser Einrichtung eine Heizfläche von circa 190 Quadratmetern, wonach dieselbe verhältnißmäßig

zwei bis dreimal so groß ist als in den anderen vervollkommneten Oefen. Die

Vertheilung der Steinkohlen in Portionen von geringer Dicke bietet außerdem noch den

Vortheil dar, daß die Steinkohlenmasse leicht von der Wärme

durchdrungen wird und deßhalb die Verkohkung rasch stattfindet.

Man erlangt eine vollständigere und lebhaftere Verbrennung der

Gase als in den gewöhnlichen Oefen, indem man die Luft durch zahlreiche, in

der äußeren Hülle des Ofens angebrachte Oeffnungen eintreten läßt und den Gasen und

der eingeführten Luft die Möglichkeit gewährt, in einem großen ununterbrochenen

Raume frei zu circuliren. Die intensive und vollständige Verbrennung der Gase wird

außerdem durch ihren Austritt in zahlreichen, verhältnißmäßig dünnen Strömen und die

dadurch veranlaßte schnelle und innige Vermischung mit der Luft befördert. Durch die

in den hohlen Räumen angebrachten Bindesteine wird die Circulation der Feuerluft in

denselben durchaus nicht behindert, die Wände der hohlen Räume sind aber durch die

Bindesteine auf das Dauerhafteste mit einander verbunden, so daß das Ganze eine einzige

feste Masse ist und jedem etwa irgendwo entstehenden Druck vollkommen widersteht.

Der Austritt der Gase an vielen Stellen und namentlich aus dem unteren Theile der

Verkohkungsräume bietet auch noch den Vortheil dar, daß man in

allen Theilen des Ofens eine gleichförmige Hitze erhält, weil, indem die

Gase unten in den hohlen Raum einströmen, die Vertheilung der Wärme durch ihr

natürliches Bestreben, aufwärts zu strömen, befördert wird. Die

Temperaturverschiedenheiten, welche in den anderen Oefen von dem Beschicken mit

Steinkohle an bis zum Herausnehmen der Kohks stattfinden, existiren bei dem hier

beschriebenen Ofen nicht, die Totalhitze desselben erhält sich

vielmehr, indem die verschiedenen Abtheilungen nach bestimmten

Zeitabschnitten und in einer bestimmten Ordnung entleert und beschickt werden, während der ganzen Dauer einer Operation so ziemlich auf

demselben Grade.

Da die Heizfläche im Vergleich mit dem Umfang des Ofens viel größer ist wie in den

anderen Oefen, so macht die durch die äußeren Ofenwände abgeleitete Wärme hier

verhältnißmäßig viel weniger aus. Da ferner die Beschickungsöffnung sehr klein und

immer geschlossen und die Entleerungsöffnung in sehr wirksamer Weise durch eine

dicke Schicht Kohksstaub geschützt ist, so geht auch durch diese Theile weniger

Wärme verloren.

Die verticale Lage der Verkohkungsräume ist eine der

wichtigsten Anordnungen dieses Verkohkungssystems, und zwar bietet sie folgende

Vortheile dar: 1) Sie allein macht das günstige Verhältniß zwischen der Heizfläche

und der Abkühlungsfläche möglich, was gestattet, daß man eine sehr große Masse von

Steinkohle in einem verhältnißmäßig sehr beschränkten Raume verkohken kann. 2) In

Folge der verticalen Lage der Verkohkungsräume, bei welcher die Steinkohlenladungen

hauptsächlich der Höhe nach sich ausbreiten, nimmt der Ofen im Verhältniß zu seiner

Production an Kohks viel weniger Raum ein wie andere Oefen. 3) Die Construction des

Ofens ist sehr solide und dauerhaft, weil in demselben kein dem Feuer ausgesetztes

Gewölbe vorhanden ist und weil der Kohkskuchen beim Heruntergehen durchaus keine

nachtheilige Reibung auf die Ofenwände ausübt. 4) Da das Beschicken und Entleeren

sehr rasch auszuführen ist, so erleiden die Wände der Verkohkungsräume dabei nur

eine geringe Abkühlung, zum Vortheil der Schnelligkeit der nächsten Verkohkung. 5)

Der Druck der in den Verkohkungsräumen enthaltenen ziemlich hohen Steinkohlenmassen

gestattet in diesem Ofen einen Kohk von größerer Dichtigkeit, die bekanntlich namentlich bei Kohks

zu metallurgischen Zwecken sehr geschätzt wird, zu erzeugen, als in den anderen

Oefen.

Wie aus dem Vorstehenden hervorgeht, bestehen die charakteristischen Punkte bei der

Anordnung dieses Verkohkungsofens namentlich in Folgendem: 1) Verkohkung der

Steinkohle ausschließlich durch die aus ihr entwickelten Gase in einem ganz

verschlossenen Raume, was nothwendig das größte Ausbringen an Kohks zur Folge hat,

welche Nachlässigkeit von Seiten der Arbeiter beim Betriebe des Ofens auch

stattfinden mag. 2) Ansaugen der Gase durch die Essen nicht aus den

Verkohkungsräumen, sondern lediglich aus den dieselben umgebenden Räumen, wodurch

das Princip des geschlossenen Verkohkungsraumes realisirt wird. 3) Vertheilung der

zu verkohlenden Steinkohlenmasse in Portionen von geringer Dicke und in Folge dessen

größere Schnelligkeit der Operation. 4) Herstellung einer außerordentlich großen

Heizfläche in Folge dieser Vertheilung. 5) Weglassen der Heizcanäle, welche in

anderen Oefen existiren, und Ersetzung derselben durch einen einzigen großen Raum,

in welchem die Gase frei circuliren können. 6) Anwendung eines Systems von

Bindesteinen, die in solcher Art angebracht werden, daß alle Theile des Ofens eine

große Solidität erlangen und doch die Circulation der Gase durch sie nicht gehemmt

wird. 7) Austreten der Gase in feinen Strömen durch eine große Zahl von Oeffnungen,

namentlich aus dem unteren Theile der Verkohkungsräume. 8) Einführung von Luft an

vielen Stellen in den die Verkohkungsräume umgebenden Verbrennungsraum. 9) Verticale

Lage der Verkohkungsräume. 10) Nichtvorhandenseyn eines dem Feuer ausgesetzten

Gewölbes oder einer überhitzten Sohle. 11) Herausschaffen der Kohks aus dem Ofen

durch deren eigenes Gewicht und Anwendung eines Wagens dabei, welcher die Arbeit

wesentlich erleichtert und vermindert.

Ergebnisse, welche bisher mit dem Ofen erzielt wurden.

Der erste Versuchsofen wurde zu St.-Avold an der Mosel construirt, wo

mannichfache mit verschiedenen Steinkohlen ausgeführte Versuche die Richtigkeit der

diesem Verkohkungssystem zu Grunde liegenden Principien bewiesen. Nach diesen ersten

Versuchen wurde zu Sulzbach bei Saarbrück ein anderer größerer Ofen gebaut. Derselbe

hat, obschon mehrere wichtige Verbesserungen, welche die Verf. bei den später

hergestellten Oefen eingeführt haben, an ihm noch nicht angebracht waren,

befriedigende Resultate gegeben. Während eines ununterbrochenen Betriebes von

mehreren Monaten wurden den Verf. von dem Hause de Wendel

beträchtliche Quantitäten von fetter Steinkohle aus dem Bassin von Saarbrück zur

Verfügung gestellt. Diese wurden in dem neuen Ofen verkohkt und haben ein mittleres Ausbringen

an Kohks von 68 Proc. ergeben, welches der Ausbeute, die man bei einer großen Zahl

von Versuchen im Tiegel erhalten hat, vollständig entspricht. Der gewonnene Kohk

zeigte sich nicht geringer an Qualität als derjenige, welchen man in den

gewöhnlichen Oefen gewinnt. In demselben Ofen wurden auch Steinkohlen aus anderen

Gegenden verkohkt und dieselben ergaben folgendes Ausbringen an Kohks von

vorzüglicher Beschaffenheit:

Fette

Steinkohle

Proc.

aus dem Bassin von Lüttich und Charleroi

80 bis 82

„

„ „ der

Ruhr (Westphalen)

77 bis 78

„ England

73,6

„ dem Bassin der

Loire

77,5

Dieses Ausbringen entspricht überall den vorläufigen Versuchen

im Tiegel. Gemenge von mageren und fetten Steinkohlen in verschiedenen Verhältnissen

ergaben ebenfalls gute Resultate.

Zu Anfang des Jahres 1856 wurde von den Verf. in Rive-de-Gier (Loire)

ein Ofen nach diesem System construirt, welcher ebenfalls mehrere Monate lang ohne

Unterbrechung im Betriebe gewesen ist, wobei er das höchste Ausbringen an Kohks

gegeben und seine Construction sich als vollkommen dauerhaft bewährt hat. Man ließ

ihn ausgehen, weil er mit nur sechs Verkohkungsräumen construirt und deßhalb für

eine andauernde Fabrication nicht mit Vortheil anzuwenden war, da der Arbeitslohn

unter diesen Umständen verhältnißmäßig zu groß gewesen wäre.

Der vierte nach dem System der Verf. construirte Ofen hat die normale Größe mit 12

Verkohkungsräumen. Er befindet sich zu Marquise (Pas-de-Calais) auf

dem Eisenhüttenwerk der Gebrüder Pinart, welche ihn

construiren ließen, nachdem ihr Ingenieur den Ofen zu Rive-de-Gier im

Betriebe gesehen und dabei sich von der Vortheilhaftigkeit des Systems überzeugt

hatte. Auf diesen Ofen bezieht sich die hier gegebene Beschreibung, in welcher,

sowie in den zugehörigen Zeichnungen, jedoch einige Modificationen angebracht sind,

welche die Erfahrung als nützlich an die Hand gegeben hat. Der Ofen zu Marquise,

welcher am 1. September 1857 angefeuert wurde, ist seitdem ununterbrochen in

regelmäßigem Betrieb und gibt folgende Resultate:

1) Jede Abtheilung des Ofens faßt 1350 bis 1400 Kilogr. Steinkohle, je nach der

Beschaffenheit derselben, die 12 Abtheilungen zusammen fassen also 16,000 bis 17,000

Kilogr.

2) Die Verkohkung erfolgt in 24 Stunden ganz vollständig.

3) Das Beschicken und Entleeren ist leicht und ohne den geringsten Uebelstand für die

Arbeiter zu bewirken. Es findet ausschließlich am Tage statt und die Verkohkung

nimmt während der Nacht ihren Fortgang. Die Steinkohlenladungen werden nicht

gehoben, sondern im Niveau der Plattform vorbereitet. Der Ofen wird von vier

Arbeitern bedient; diese Zahl könnte in einem Etablissement mit mehr Oefen im

Verhältniß zur Production noch verringert werden. In diesem Falle würde die Ausgabe

für Arbeitslohn erheblich geringer seyn als bei den gewöhnlichen Kohksöfen.

5) Die genaue Wägung der Steinkohlenladungen und des Products an Kohks von einzelnen

Abtheilungen sowohl als das Gesammtergebniß der Monate lang fortgesetzten

Verkohkungen ließ erkennen, daß die angewendeten Steinkohlen (französische,

englische und belgische) die größte (d.h. derjenigen, welche man im Tiegel aus

denselben Steinkohlensorten erhält, gleiche) Ausbeute an Kohks geben. Man erhält

nämlich aus

der englischen Steinkohle

72 bis 73 Proc.

der Steinkohle aus dem Nord-Departement

76 „

der belgischen Steinkohle

80 bis 82 „

was 10 bis 12 Proc. mehr ist, als man in den gewöhnlichen

Oefen erhält.

6) Der in dem Ofen zu Marquise producirte Kohk wird daselbst zum Betriebe der Hohöfen

verwendet und man hat ihn dabei als von sehr guter Qualität erkannt; er ist sehr

hart und dicht und besitzt alle Eigenschaften, welche bei Kohks für die

hüttenmännischen Zwecke wünschenswerth sind.

7) Es hat sich ergeben, daß durch die Verbrennung der aus den Steinkohlen

entwickelten Gase in den hohlen Räumen des Ofens mehr Hitze entsteht, als zum

Verkohlen der Steinkohle und zur Erhaltung der normalen Hitze im Ofen nöthig ist,

und daß man daher einen erheblichen Theil dieser Gase anderweit, etwa zur

Beleuchtung, nachdem man den Theer und das ammoniakalische Wasser daraus verdichtet

hätte, oder zur Heizung der Dampfkessel etc., verwenden könnte.

8) Bis jetzt zeigt der Ofen zu Marquise in seinem inneren Mauerwerk keine Spur von

Beschädigung oder Abnutzung.

Die Verf. geben folgende Zusammenstellung über das zum Bau eines Ofens mit 12

Abtheilungen, ähnlich dem zu Marquise, jedoch mit einigen Vereinfachungen in der

Construction, erforderliche Material:

Mauerwerk.

Kubikmeter

Mauerwerk aus behauenen Bruchsteinen

8,05

„ „

feuerfesten Ziegeln

61,27

„ „

gewöhnlichen rothen Ziegeln

167,29

Gewöhnliches Ausfüllungsmauerwerk

54,35

Zimmerwerk.

Kubikmeter

Gerüste für die Bühnen

3,36

Treppen und Breter für die Bühnen

48,35

Schalung (gabarits) für die

Construction der Abtheilungen(nachher anderweit verwendbar)

140,45

Ausspreizung (chassis) im Innern

dieser Schalungen

1,52

Gußeisen.

Kilogr.

Durch Kastenguß hergestellte Theile, die (Ende 1857) per Kilogr.auf 0,30 Fr. veranschlagt

wurden

5935

Durch Herdguß hergestellte Theile per Kilogramm gerechnetzu 0,25 Fr.

2000

Schmiedeeisen.

Theile, welche (Ende 1857) veranschlagt wurden per Kilogr. zu

0,40 Fr.

884

0,50 „

393

0,60 „

1168

0,80 „

271

1,00 „

378

1,25 „

82

1,50 „

84

Mit Hülfe dieser Zusammenstellung kann man den

Herstellungspreis des Ofens, welcher unter den gewöhnlichen Umständen 14 bis 15,000

Fr. beträgt, für jeden Ort leicht ungefähr berechnen.

Vortheile, welche dieses Verkohkungssystem darbietet. Die

Verf. resumiren zuletzt die Vortheile, welche ihr Verkohkungssystem vor den bisher

gebräuchlichen darbietet, folgendermaßen: 1) Die Herstellungskosten der Oefen nach

diesem System sind im Verhältniß zu ihrer Productionsfähigkeit weniger hoch als die

anderer vervollkommneter Oefen. Letztere, und zwar solche Oefen, wie sie bei

Saarbrück in Anwendung sind, kosten in der Herstellung nahezu 3000 Fr. und

produciren per Tag 1200 Kilogr. Kohks, während der Ofen

der Verf., welcher in derselben Zeit 12,000 Kilogr., d.h. zehnmal so viel Kohks

liefert, nur ungefähr 15,000 Francs, d.h. nur fünfmal mehr als jene, kostet. Für

eine gleich hohe Production an Kohks sind also die Herstellungskosten bei dem Ofen

der Verf. nur halb so groß als bei den anderen Oefen. 2) Die Construction ist

dauerhafter und es ist weniger Veranlassung zur Beschädigung und Abnutzung des Ofens

vorhanden, so daß auch die Kosten der Unterhaltung desselben geringer sind. 3) Der

Ofen nimmt im Verhältniß zu seiner Production weniger Raum ein als alle anderen

Oefen. 4) Man erhält in demselben aus allen Steinkohlen die größte, d.h. der in

Tiegeln aus derselben

Steinkohle gewonnenen gleiche Quantität Kohks. 5) Der erzielte Kohk besitzt eine

große Dichtigkeit und ist für metallurgische Zwecke vorzüglich geeignet. 6) Die

Arbeiten bei dem Ofen sind sehr leicht und ohne den mindesten Uebelstand zu

verrichten, woraus auch eine Ersparniß an Arbeitslohn entspringt. 7) Der Ofen

erzeugt viel für den Zweck der Verkohkung überflüssige Wärme, welche man zur Heizung

von Dampfkesseln oder anderen Apparaten verwenden kann. 8) Wegen der Schnelligkeit,

mit welcher die Steinkohle von der Wärme durchdrungen wird, ist dieser Ofen ganz

besonders zum Verkohken von halbfetten Steinkohlen und von Gemengen aus fetten und

mageren Steinkohlen geeignet.

Tafeln