| Titel: | Ueber Kalkziegelfabrication und Kalkziegelbau; vom Architekt F. Engel in Proskau. |

| Fundstelle: | Band 153, Jahrgang 1859, Nr. XXIX., S. 100 |

| Download: | XML |

XXIX.

Ueber Kalkziegelfabrication und Kalkziegelbau;

vom Architekt F. Engel in

Proskau.

Aus der Zeitschrift für deutsche Landwirthe, 1859, 7tes

Heft, S. 193.

Mit Abbildungen auf Tab.

II.

Engel, über Kalkziegelfabrication und Kalkziegelbau.

Vor ungefähr zwanzig Jahren verschaffte der Kaufmann Prochnow in Bahn (Hinterpommern), durch Ausführung mehrerer Gebäude,

besonders im östlichen Deutschland, dem Bau mit Kalksandpisé Eingang und

durch seine, im Jahre 1842 über diese Baumethode veröffentlichte Schrift, namentlich

im landwirtschaftlichen Bauwesen, wohlverdiente Verbreitung. Auch im südlichen

Deutschland fand diese Bauart bald angemessene Verwendung, namentlich durch die 1846

von Carl Leuchs in Weisenau bei Nürnberg ausgeführten

Gebäude, welcher ebenfalls seine Bauweise in einer 1848 erschienenen Schrift

veröffentlichte. Seitdem ist diese Bauart in fast allen Gegenden Deutschlands bei

Aufführung von ein, auch zwei Stockwerk hohen Wohn- und Wirtschaftsgebäuden,

sowie Eisgruben, Brunnen, kleinen Brücken, Umwehrungen etc., vielfach in Ausführung

gekommen, und sind hierbei wesentliche Verbesserungen in der Art und Weise der

Bereitung des Mörtels und in der Manipulation bei der Verwendung desselben gemacht

worden, die man in mehreren, in neuerer Zeit erschienenen Schriften (Krause, der Kalksandbau, 1851, bei Flemming in Glogau; F.

Engel's Kalksandpisébau, 1851, bei E. Röder in

Wrietzen a/O.), erläutert findet.

Aus diesen Schriften ersehen wir, daß die Mischungsverhältnisse der Bestandtheile des

Mörtels zum Kalksandpisébau verschieden und von der Güte des zu verwendenden

Kalkes abhängig sind. In den meisten Fällen hat man 1 Theil guten Steinkalk und

8–10 Theile reinen scharfen Sand angewendet. Auch bedient man sich oft

zweierlei Sandes, feineren, mittleren und gröberen Sandes oder Kieses, um die

Zwischenräume mehr auszufüllen. Für diejenigen, denen diese Baumethode gänzlich

fremd ist, muß ich noch anführen, daß man den sorgfältig und innig miteinander

gemischten Mörtel, behufs Aufführung der Wände, in eine oder mehrere kastenartige

Vorrichtungen etwa 2–3 Zoll hoch hineingeschüttet, ausbreitet und mit

hölzernen Stößern feststampft. Nachdem dieß geschehen, wird eine neue Lage

Füllmaterial ausgebreitet und festgestampft und so fortgefahren, bis der Kasten

gefüllt ist. Bei gewöhnlichem Mörtel muß der Kasten mindestens 24 Stunden unberührt bleiben, ehe

eine neue Kastenschicht von 1 1/2–2 Zoll Höhe begonnen werden kann. In

Fällen, wo man eine schnellere Erhärtung der Masse beabsichtigte, wurden dem

Kalkmörtel noch Cement, oder billigere Materialien, welche ein schnelleres

Bindungs- und Erhärtungsvermögen dem Kalkmörtel zu verleihen im Stande sind,

wie Steinkohlen- und Torfasche, Ziegelmehl etc. zugesetzt.

Die Schachtruthe Kalksandpisémauer kommt je nach dem Preise des Kalkes und der

Höhe des Arbeitslohnes auf 3 1/2 – 6 Thlr. zu stehen. Diese Baumethode

empfiehlt sich daher besonders dringend für diejenigen Gegenden, in denen Sand im

Ueberfluß und gebrannter Kalk gegen billige Preise zu erhalten, Lehm und Thon zur

Fabrication gebrannter Ziegel dagegen gar nicht zu haben sind. Sie empfiehlt sich

ferner vorzugsweise dem landwirthschaftlichen Bauwesen, da sie in ihrer Einfachheit

bei der Ausführung nur sehr wenig gelernte Handwerker bedarf, und alle sonst

disponiblen Arbeitskräfte, selbst Frauen und Kinder, gegen geringen Lohn bei dem Bau

verwendbar macht.

Je sorgfältiger die Umhüllung der Zusatzmaterialien (Sand, Kies, resp. Granit) mit

dem Bindemittel (Kalk- [Hydrat] Milch) stattgefunden hat, um so innigeren

Zusammenhang gewinnt die Masse nach ihrer Verwendung, insbesondere durch das

Stampfen derselben und zwar in verhältnißmäßig sehr kurzer Zeit; Scheunen mit

16–18 Fuß hohen Wänden, Magazine und Speicher, sowie Wohngebäude von zwei

Etagen Höhe können damit völlig dauerhaft aufgeführt werden, besonders wenn

verschiedene Sorten Sand zum Mörtel verwendet werden, da sich dann die feineren

Sandkörner durch das Stampfen in den Zwischenräumen der gröberen Sandkörner

festlagern und dadurch einen innigeren Zusammenhang des Conglomerats

herbeiführen.

Nach den bisher geschilderten Vortheilen dieser Baumethode müssen wir jedoch auch

der, bei derselben obwaltenden Schwierigkeiten gedenken; diese bestehen

hauptsächlich in der Abhängigkeit von der Witterung und dem guten oder bösen Willen

der Arbeiter; erstere verhindert bei anhaltendem Regenwetter den erforderlichen

Fortschritt des Baues, letzterer, daß die Mörtelschichten nicht überall im

Formkasten regelmäßig festgestampft, auch nicht immer von gleicher Stärke

eingehalten werden, welches einen verschiedenen Festigkeitsgrad des Gemäuers zur

unvermeidlichen und nachtheiligen Folge hat.

Um Gebäude schneller und trockner herstellen zu können, und nicht so abhängig von der

Witterung zu seyn, hat man in neuerer Zeit den Béton-Mörtel zur

Darstellung künstlicher Steine in der Weise benutzt, daß man kleinere und größere

Blöcke davon verfertigt und diese Arbeiten in besonderen Werkstätten verrichtet, indem man den Mörtel

in hölzerne Formen gießt, ausbreitet, feststampft und gehörig trocknen läßt, und so

ein künstliches, gehärtetes, zur Verwendung beim Bau tüchtiges Werkstück erhält.

Solche künstliche Steine sind in neuerer Zeit in Deutschland, England und Frankreich

zu Bauten, in und über der Erde, vorzugsweise aber zu Wasserbauten benutzt worden,

und bediente man sich z.B. in England bei der Herstellung der großen Seemauer zu

Brighton künstlicher Steine aus 1 Theil gelöschtem Kalk und 6–8 Theilen Kies.

Die dem Wasser ausgesetzte Seite der Mauer ist hierbei mit Granit bekleidet, so daß

diese Plattirung mit noch festerem Gestein die Schutzdecke gegen Beschädigung

bildet; ebenso sind in Frankreich zu den Hafenbauten bei Cherbourg, namentlich zu

den großen Steindämmen, ebenfalls künstliche Steinblöcke verwendet worden, welche

als Wellenbrecher dienen. Noch großartiger ist die Verwendung künstlicher

Steinblöcke zu den Hafenbauten in Algier, wo Blöcke von 700–800 Wiener Kubf.

(1 Wiener Kubf. = 1,021733 preuß. Kubf.) dargestellt und ins Meer versenkt

wurden.

In Deutschland wurden bisher die künstlichen Steine wenig und im Allgemeinen nur zu

kleinen Gebäuden etc. verwendet, da die Herstellung derselben im Vergleich mit den

aus Lehm und Thon gefertigten Ziegelsteinen sehr kostspielig wurde (Czarnikow u. Comp. in Berlin

fertigen z.B. künstlichen Sandstein per Kubikfuß zu 9

Sgr. an); in neuester Zeit hat aber der Hr. Dr. Bernhardi

sen. in Eilenburg (Provinz Sachsen) in weiterer Ausbeute

des im Eingange beschriebenen Kalksandbaues eine Kalkziegelfabrication mittelst

einer von ihm construirten Presse erfunden, die namentlich für landwirthschaftliche

Bauausführungen dringend empfohlen und hier näher erörtert zu werden verdient.

Bei gleicher Wohlfeilheit, Bequemlichkeit und Dauerhaftigkeit, wie der Kalksandbau,

bietet der Bau mit Kalkziegeln die Mittel, Gebäude schneller, trockener und von dem

Wechsel der Witterung unabhängig aufführen zu können, ferner auch dem Gebäude in

allen seinen Theilen denselben Festigkeitsgrad zu geben, da jeder einzelne Stein den

letzteren bei seiner Fabrication erhält.

Dieses habe ich, der ich mit dem Kalksandpisébau nicht nur völlig vertraut

bin, sondern auch den Kalkziegelbau aus eigener Erfahrung kennen lernte,

selbsterprobt, und kann daher dem Gutachten, welches der königl. sächsische

Ingenieur des Baufaches Werther im

April-Mai-Hefte 1858 des landw. Centralvereins der Provinz Sachsen,

über diese Baumethode ausspricht, in allen Theilen beitreten.

In derselben Weise, wie beim Stampfbau mit Kalk und Sand, werden diese Materialien je

nach der Ergiebigkeit des Kalkes in einem Verhältnisse von 6–9 Theilen Sand

auf 1 Theil Kalk, auf das Innigste miteinander gemengt und in einem eben solchen

Feuchtigkeitsgrade, wie er beim Pisébau beobachtet werden muß, in die vom

Hrn. Dr. Bernhardi

construirte Presse gebracht und bei einem bedeutenden Drucke (ungefähr 4300 Pfd. auf

ungefähr 50, oder 86 Pfd. auf einen Quadratzoll) zu Ziegeln gepreßt, welche schon

nach 8–14tägigem Trocknen zum Vermauern vollständig geeignet sind. –

Auf diese Weise erhält man ein Baumaterial, welches die Wohlfeilheit des

Kalksandpisés mit den Vortheilen der Mauersteine hinsichtlich ihrer bequemen

Verwendung vereinigt. Während der Kalksandpisébau sich vorzugsweise für die

Aufführung starker Wände qualificirt, und es, wie aus der Erfahrung bekannt, nicht

mehr vortheilhaft ist, z.B. Obergiebel, welche kürzer und schwächer als

Umfassungsgemäuer sind, von Pisé aufzustampfen, so können mit den, aus

derselben Masse geformten Kalkziegeln selbst 6zöllige Wände mit gleichem Vortheil

hergestellt werden; bei den von Kalksandpisé gestampften Wänden muß man z.B.

zu den Einfassungen und Ueberwölbungen der Thüren und Fenster gebrannte Ziegel, oder

Zargen von Bohlen oder Kreuzholz verwenden, bei dem Bau mit Kalkziegeln können

dagegen Thür- und Fensteröffnungen, ohne Verwendung von Holz oder

Mauersteinen, in Kalkziegeln aufgemauert werden; vieleckiges und verziertes

Mauerwerk läßt sich ferner von Kalkpisé entweder gar nicht, oder doch nur bei

so bedeutendem Kostenaufwande herstellen, daß die erwarteten Vortheile vollkommen

aufgehoben werden; es eignet sich daher der gestampfte Kalksand nur für ganz

ordinäre Bauten, besonders aber da, wo starke Wände angemessen und dieselben nicht

von vielen Oeffnungen unterbrochen sind. – Dazu kommt noch die schon früher

bezeichnete Abhängigkeit von der Witterung.

Hrn. Dr. Bernhardi gebührt

mithin das Verdienst, durch die Erfindung seiner Kalkziegelpresse die ausgedehnteste

Verwendung des Kalksandes im Landbau ermöglicht zu haben.

Da es in der Natur der Mörtelmasse liegt, allmählich zu erhärten, so hat auch der,

unter dem gewaltigen Drucke frischgepreßte Kalkziegel nicht einmal die Festigkeit um

dem leisesten Fingerdrucke zu widerstehen; in demselben Maaße jedoch, in welchem

seine Austrocknung erfolgt, steigt auch seine Erhärtung und Festigkeit, bei welcher

zunächst die Adhäsion des Kalkes auf die einzelnen Quarzkörner, endlich auch der

chemische Vorgang, die Bildung von basisch-kohlensaurem Kalk, die Ursachen

sind. Dieser kohlensaure Kalk ist im Wasser nicht löslich und daher sind Kalkziegel

ebenso wie der

Kalksandpisé und der Mörtel in den Fugen des Mauersteingemäuers auch

vollkommen wetterbeständig.

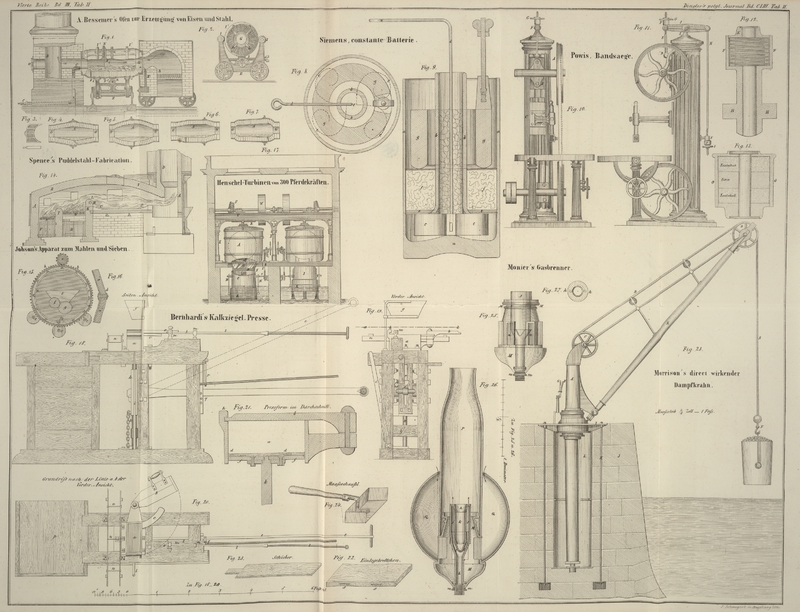

Eine nach dem Maaßstabe gefertigte Zeichnung, der Bernhardischen Kalkziegelpresse (Fig. 18 bis 24) füge ich

hier bei.

Der Apparat selbst ist einfach und daher auch wenig der Reparatur bedürftig.

Hauptstücke an demselben sind: die in Fig. 21 im größern

Maaßstabe und Durchschnitte gezeichnete Preßform von Gußeisen, mit nach oben

verschiebbarem Boden, der 7 Fuß 3 Zoll lange Hebel von Schmiedeeisen, und ein

zweiter Hebel zum Herausheben des fertig gepreßten Steines aus der Form. Des

leichteren Verständnisses wegen bedeuten gleiche Buchstaben im Grundrisse, der

Seiten- und Vorderansicht etc. auch gleiche Theile.

Im Grundrisse, Fig.

20, ist a die zum Pressen geöffnete Form; der

starke gußeiserne Hebel b, dessen schmale Kante im

geschlossenen Zustande in einen Falz greift, ist seitwärts geschoben und gestattet

die Füllung der Form mit der vorher sorgfältig gemischten Kalksandmasse. Zur Führung

des, um einen Bolzen drehbaren, Deckels b dient das, von

Gußeisen gefertigte Kreissegment c. Da nun aber die

Kalksandmasse an und für sich nicht eine so zähe und plastische Masse ist, wie Thon

und Lehm, und der aus der ersteren gepreßte Ziegel in der Form nicht sogleich die

Festigkeit jener Materialien erhält, um unmittelbar nach dem Pressen angefaßt werden

zu können, so ist es nöthig, dem neuen Ziegel eine feste Sohle zu geben. Diese

besteht in einem einfachen ungefähr 1/2 Zoll starkem Bretchen, welches an seiner

unteren Fläche (Fig. 22) mit eingeschobenem Leistchen x, x,

um das sonst unvermeidliche Werfen und Verziehen zu verhindern, versehen seyn muß.

Dieses gehobelte und in seiner Grundfläche genau der Ziegelform entsprechende

Bretchen wird, vor dem Füllen der Form mit Kalksandmasse, in die Preßform gelegt

(d in der Durchschnittszeichnung der Preßform Fig. 21), der

Hebel e (wie in der Seitenansicht punktirt) in die Höhe

gehoben, und hierdurch der mit diesem verbundene gußeiserne Boden der Preßform f abwärts gezogen.

Jetzt wird die präparirte Masse mittelst der Maaßschaufel, Fig. 24, deren Größe der,

zu einem Ziegel erforderlichen Menge von Kalksandmasse entsprechend ist, durch den

Blechtrichter g (Seiten- und Vorderansicht) in

die Preßform geschüttet, hier mit Hülfe eines hölzernen Spatels gleichmäßig

ausgebreitet und besonders gut in die Ecken gedrückt. Hierauf wird der Deckel b zugeschoben: er greift nun in den Falz h (Detailzeichnung) und verschließt somit die Preßform

dicht und fest. Jetzt drückt ein Arbeiter den Hebel e

herunter, und preßt hierdurch den Boden f, f

mit dem Einlegebretchen

und der darauf befindlichen Kalksandmasse gegen den Deckel b, und gibt der letzteren die beabsichtigte Ziegelform. Hierauf wird der

Deckel b geöffnet und der Ziegel mittelst Niederdrücken

des kleineren Hebels i aus der Form gehoben. Dieser

Hebel ist nämlich ebenfalls mit der die Bewegung des Bodens f bedingenden Stange k verbunden. Um den, auf

seinem Einlegebretchen lagernden Ziegel nicht mit der Hand zu berühren, dient die in

der Führung m, m laufende eiserne, mit hölzernem Heft

versehene Stange l, l dazu, den Stein auf das hölzerne,

von Bernhardi mit „Schieber“

bezeichnete Bret (siehe Fig. 23) zu schaffen.

Letzteres lagert zu diesem Behufe auf dem, von schwachem Eisen gefertigten Gerüste

n, n, n, welches genau in derselben Höhe mit der

Unterkante des Einlegebrets des gepreßten und mittelst Hebels i an der Form gehobenen Ziegels steht. – Stößt man die Stange l, l nun sanft vor, so trifft das am äußersten Ende

derselben befindliche Quereisen o die Kante des

Einlegebretchens, und schiebt so den fertig geformten Stein von dem Boden f der Preßform, auf den, zur Aufnahme des Steines

bestimmten, auf dem Gerüst n befindlichen sogenannten

„Schieber.“ Letzterer ist 3/4 Zoll stark, 6 Zoll breit,

etwa 2 Fuß 4 Zoll lang und zur Aufnahme von zwei Ziegeln geeignet. Die letzteren

gelangen dann mit dem Schieber entweder auf eine Tragebahre, mittelst welcher eine

gewisse Anzahl derselben, wenn das Trockengerüst entfernt gelegen ist, nach diesem

gebracht werden, oder die Ziegel gelangen gleich, bei in der Nähe gelegenen

Trockenregalen, von dem Schieber auf diese.

Damit die Presse feststehe und nicht bei dem Niederdrücken des langen Hebels e aufkippen könne, ist in der Verlängerung des Apparates

der aus 5/4zölligen Bretern bestehende Kasten p

angebaut; er dient, mit Kalksandmasse, oder auch nur mit Sand gefüllt, als

Gegengewicht, und sichert durch letzteres die feste Stellung der Presse.

Außerdem bietet der Deckel des Kastens p, indem er einige

Zoll über den letzteren hervorragt, eine Tischplatte, um die, für die fernere

Fabrication von Kalkziegeln erforderlichen Einlegebretchen und Schieber niederlegen

zu können. Damit die Ziegel stets von gleicher Dicke gefertigt werden, sind bei q (vergl. die Seitenansicht, Fig. 18) zwei verticale

Eisenstücke mit Löchern an dem Gestelle der Maschine befestigt, durch welche, je

nach der beabsichtigten Dicke der Ziegel, ein Eisenbolzen höher oder niedriger

gesteckt wird, und bis auf welchem der Hebel e bei

jedesmaligem Pressen niedergedrückt werden muß. Außerdem befindet sich noch bei r eine Feder, welche dem Hebel e in seiner waagrechten Stellung als Stütze zu dienen bestimmt ist.

Es ist Thatsache, daß Kalksandziegel schon nach wenigen Tagen genügend erhärtet sind,

um vermauert werden zu können. Ebenso habe ich es erfahren, daß die Haltbarkeit der

Ziegel weder durch Frost, noch durch Regen oder sonstige Unbill der Witterung leide.

Eine recht sorgfältige Mengung des Kalkes mit dem Sande ist aber für Kalkziegel eine

ebenso unerläßliche Bedingung, als beim Kalksandbau.

Dr. Bernhardi hat nun auch

eine Maschine zur Mengung der Kalkziegelmasse construirt und empfohlen, sie gleicht

im Wesentlichen der Badike'schen Mengeschraube. Nach

meinem Dafürhalten liefert indessen die mit gutem Willen und in redlicher Absicht

geführte Kalkhacke, resp. die beim Kalksandbau mehrfach bewährte combinirte Hacke

und Harke dieselben, wenn nicht noch bessere Dienste; – ich würde wenigstens

nur nothgedrungen eine Maschine bei der Mengung verwenden lassen.

Große Bequemlichkeit gewähren die Kalkziegel auch noch dadurch, daß sie auf der

Baustelle selbst gefertigt werden können. Der Raum zur Ausführung der Fabrication

braucht nur eine Ausdehnung von 15-16 Fuß im Geviert zu haben und mit einem

leichten Dache versehen zu seyn. Da ferner die Ziegel bei gutem Wetter sehr schnell

trocknen, so bedarf man auch nur einiger wenigen Trockengerüste, um die Verfertigung

von Kalkziegeln mit gutem Erfolge zu betreiben.

Die Maschine erfordert zu ihrer Bedienung 3–4 Mann; diese können in einem

Tage, wenn die Masse von anderen Leuten gemengt wird, bis 2000 Stück pressen und zum

Trocknen auf die Stellagen schaffen; liegt ihnen indessen aber auch die Mengung des

Kalkes mit dem Sande ob, so schaffen 3 Mann nach meiner hierin gemachten Erfahrung

nur 6–800 Stück Ziegel; es dürfte mithin der Preis der Ziegel per 1000, incl. der

Materialien (natürlich je nach dem Preise des Kalks und den Kosten des Arbeitslohnes

und der Anfuhr des Sandes) mindestens 3 1/2, höchstens 5 Thlr. betragen.

Die Kalkziegel werden wie gebrannte Ziegel vermauert, indessen hat sich der Maurer

dabei einer gewissen Sorgfalt zu befleißigen; das, auch bei gebrannten Mauersteinen

höchst unnütze, Daraufklopfen mit dem Hammerstiel muß in allen Fallen unterbleiben,

weil der zwar feste, aber spröde Ziegel dadurch zerbrechen würde; eben so

überflüssig ist auch das Anfeuchten der Kalkziegel, da diese nicht so porös wie

Mauersteine sind, und ein zu schnelles Aufsaugen der Feuchtigkeit aus dem Mörtel

daher nicht zu befürchten ist. Während beim Bau mit gebrannten Ziegeln eine, einen

halben Zoll starke Fuge als Norm angenommen wird, genügt es bei der Vermauerung der

Kalkziegel die Fugen nur 1/4 Zoll stark zu machen, deßhalb muß auch darauf gesehen

werden, daß der Mörtel, welcher 2 bis 3mal kalkreicher bereitet seyn muß, als die

Kalkziegelmasse, keine größeren Steine enthält. Der Sand zum Mörtel muß mithin zuvor

durch ein feines Sieb geworfen werden. Nach meinen Erfahrungen dürfte es sich

empfehlen, die Kalkziegel vorzugsweise im Streckenverbande zu vermauern. Die äußeren

Flächen des Kalkziegelgemäuers bedürfen ebensowenig wie Kalksandwände des Abputzens,

vielmehr genügt ein einfaches Zureiben der Fugen, auch gestatten es die Kalkziegel,

gefugtes Mauerwerk herzustellen; innere Wände brauchen nur einfach abgerieben und

geschlämmt zu werden, um als feingeputzt zu erscheinen.

Indem ich noch darauf verweise, daß die Güte der zu Kalkziegeln zu verwendenden

Materialien nach denselben Bedingungen, wie beim Kalkandpisébau, bestimmt

wird, muß ich noch anführen, daß Festigkeit und Wetterbeständigkeit der Ziegel sich

auch ohne längere Wetterprobe ziemlich sicher aus ihrer Beschaffenheit im trockenen

Zustande erkennen lassen; ein fester, aus scharfem Sande und gutem Kalke gefertigter

Kalkziegel gibt, auf der Hand gehalten, im trockenen Zustande beim Anschlagen mit

dem Fingerknöchel einen hellen, gewissermaßen metallischen Klang, außerdem sind

seine Flächen und Kanten hart und scharf, und es ist selbst bei starkem Reiben mit

der Fingerspitze unmöglich, die Textur der Fläche zu zerstören. Enthält dagegen der

zum Kalkziegel verwendete Sand Lehm oder Erde, oder war sonst verunreinigt, so gibt

ersterer bei dem Anschlagen einen um so matteren Ton, je weniger rein der Sand war,

und der reibende Finger hinterläßt sehr leicht auf der Fläche des Steins Spuren

zurück.

Die Zahl der bis jetzt schon von diesem Material aufgeführten Gebäude ist ziemlich

bedeutend, und zeichnen sich alle Ausführungen durch Festigkeit, Wetterbeständigkeit

und ein gutes Aeußere aus; der Bau mit Kalkziegeln ist daher, als eine

Vervollkommnung des Kalkpisébaues, bei dem Beginn der Bauperiode besonders

dem Landwirthe dringend zu empfehlen und noch zu bemerken, daß der Erfinder gut und

dauerhaft gefertigte Pressen in seiner Fabrik selbst zu civilen Preisen vorräthig

hält, und auf Verlangen sowohl specielle Anleitung zur Handhabung der Maschine, als

auch Mittheilungen über den Kalkziegelbau selbst zu ertheilen bereit ist.

Als neuere, diese Bauweise betreffende Mittheilung geben wir zum Schluß unseres

Aufsatzes nachfolgende, von Hrn. Baurath Pommer an Hrn.

Dr. Bernhardi Ende

vorigen Jahres brieflich erstattete Benachrichtigung:

„Der verunglückte Bau der altlutherischen Kirche zu Stolp ist ohne

Zuziehung eines königl. Baubeamten durch den Vorstand der Kirchengemeinde und unter Zuziehung

eines Maurer- und Zimmermeisters in Kalkziegeln in diesem Jahre bewirkt;

die Dimensionen der Kirche sind: 75' Länge, zwischen 30–40' Breite, die

lichte Höhe der 2 1/2' starken Umfassungsmauern 21 Fuß; die Decke soll von Holz

construirt werden, und der massive Thurm 60' Höhe erhalten; im freistehenden

Kirchengiebel befindet sich behufs Anbaues der Altar-Nische eine 16'

weite Oeffnung, welche mit einem flachen, 2 Stein starken Bogen aus Kalkziegeln

überwölbt wurde; die Kirchenfenster erhielten die Spitzbogenform. – Der

Bau ging gut von statten; beim Einwölben der Fenster ereignete sich, durch die

Unvorsichtigkeit der Maurer, der erste Unfall, indem dieselben an einem

Sonnabende zwei eben erst eingewölbte Fensterbögen sofort ausrüsteten, am

folgenden Tage trat ein lange anhaltender, sehr

heftiger Regen ein, und brachte die noch ganz frischen Bögen zum

Einsturz. Ein zweiter Unfall soll sich beim Hinaufschaffen der Balken und des

Dachverbandes ereignet haben, indem hierbei ein Fensterpfeiler heftig

erschüttert und dadurch zum Einsturz gebracht worden seyn soll. Nunmehr sistirte

die Polizei, den Bau für gefährlich haltend, die Arbeiten, und Hr. Geheimerath

Nünnecke, zu dessen Decernat die Sache gehört,

begab sich an Ort und Stelle und ordnete an, daß das Mauerwerk mit dem Doppelten

des Gewichts des Daches etc., welches dasselbe später zu tragen haben würde,

probeweise während 8 Tagen belastet werden sollte. Diese Probe wurde gut

bestanden, das Richten des Daches und das Aufmauern des Dachgiebels begann, bald

aber knickte dieser Kirchengiebel in sich zusammen und stürzte ein; hierdurch

verlor die Gemeinde alles Vertrauen und ergänzte successive fast alles Mauerwerk

durch neues dergl. von gebrannten Steinen.

Nicht in dem schon etwas magern Mischungsverhältniß 1 : 8, welches man angewandt,

suche ich die Ursache des Mißglückens, sondern:

1) in dem verwendeten feinen, weichen, schluffigen, mit

Lehmtheilen vermischten Sande erblicke ich dieselbe mit Bestimmtheit; ferner

auch

2) in der mangelhaften Mischung selbst, und

3) auch darin, daß man den Bau, namentlich aber den Anfang

des Baues, jedenfalls übereilt und bei demselben zum Theil noch nicht völlig

trockene Steine verwendet hat! –

Zu Langenböse bei Lauenburg läßt Hr. v. Zitzewitz eine

Kirche zu 300 Sitzplätzen (in den Mauern 2 Stein stark und 24' hoch, und unter

den Dachbändern mit Verstärkungspfeilern, 4 Stein stark, projectirt), unter der

oberen Leitung des Kreisbaumeisters Heydrich erbauen,

zu den Steinen guten, scharfen, reinen Grand von mittlerer Stärke verwenden,

und, vorsichtig gemacht, durch die Stolper Kirche, den Kern der Pfeiler aus gebrannten Steinen

und nur mit Kalkziegeln verblendet aufführen; der Bau ist bis zum Ueberwölben

der Fenster vorgeschritten, und wird hoffentlich gut gelingen.

Der Schlaever Kreis hat an einer seiner Kreis-Chausseen ein

Chausseegeld-Etablissement von 30 und 31' im Quadrat groß und 1 Etage

hoch aus Kalkziegeln gut gelungen erbaut, das Mischungsverhältniß 1 : 6 und

besonders scharfen groben Grand, in der Größe von Linsen, Erbsen und Bohnen dazu

verwendet.

Ein, auch äußerlich durch gebrannte Steine sehr hübsch decorirtes,

Wirthschafts- (Scheunen und Schafstall) Gebäude hat der Gutsbesitzer Schröder auf Lubjow bei Cöslin in 200' Länge in

diesem Sommer mit Kalkziegeln erbaut und dazu recht gutes Material (einen guten

Mergelkalk und scharfen, reinen und ziemlich groben Grand) nach dem Verhältniß 1

: 6 verwendet. Der Bau ist ganz vortrefflich gelungen, und es macht Freude,

denselben zu sehen.

Dieß dürften die größeren massiven, hier zur Ausführung gekommenen Bauten seyn;

daß außerdem andere unwichtigere, z.B. das Ausmauern großer

Fachwerks-Viehställe auf Gütern, einzelne Umwehrungsmauern aus

Kalkziegeln erbaut wurden, verdient wohl kaum der Erwähnung.“

Tafeln