| Titel: | Ueber das Abfangen der Gichtgase bei Hohöfen mit offener Gicht; von Samuel Lloyd in Wednesbury. |

| Fundstelle: | Band 161, Jahrgang 1861, Nr. C., S. 353 |

| Download: | XML |

C.

Ueber das Abfangen der Gichtgase bei Hohöfen mit

offener Gicht; von Samuel Lloyd in Wednesbury.

Vorgetragen in der

Mechanical Engineer's Society am 1. November 1860. – Aus dem London Journal of arts, Juli 1861, S. 37.

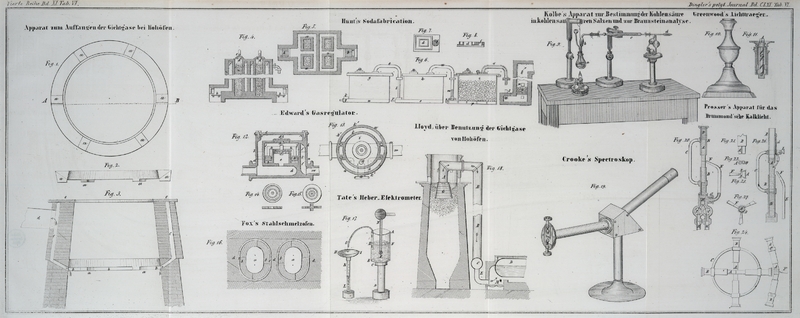

Mit einer Abbildung auf Tab. VI.

Lloyd, über das Abfangen der Gichtgase bei Hohöfen mit offener

Gicht.

Die Methode, die Gichtgase der Hohöfen abzufangen, ohne eine geschlossene Gicht

anzuwenden, wurde nach einer Reihe von in anderer Richtung angestellten und

mißlungenen Versuchen bei dem Old Park Eisenwerke, Wednesbury, und mehreren anderen

Eisenwerken in Anwendung gebracht, nachdem es sich herausgestellt hatte, daß alle

Einrichtungen, welche eine geschlossene Gicht voraussetzen, den Gang des Ofens

benachtheiligen.

Bei dem Old Park Eisenwerke wurde der erste Versuch, die Gichtgase zur Feuerung zu

benutzen, im Jahr 1849 gemacht. Man glaubte, daß drei Oeffnungen von je 2

Quadratfuß, die etwa 12' unterhalb des Gichtplateau rings um den Ofen in gleichen

Entfernungen angebracht und durch einen Ziegelsteincanal mit den Dampfkesseln

verbunden waren, hinreichend Gase durchlassen würden, um den größten Theil des

benöthigten Dampfes zu erzeugen. Indessen bewährte sich die Einrichtung in der

Praxis keineswegs, indem der Ziegelsteincanal nicht luftdicht zu erhalten war und

zeitweise wiederholte Explosionen stattfanden, deren letzte von der heftigsten

Erschütterung der Hütte und starkem Umherschleudern der Steine begleitet war. Der

gemauerte Canal wurde daher durch einen eisernen ersetzt; dieß war eine große

Verbesserung, aber es gelangte doch noch nicht genug Gas zu den Kesseln, da die Esse

zum Absaugen der Gase für sieben Kessel nicht kräftig genug war, indem sie nur 90'

Höhe und 2 1/3 Quadratfuß Querschnitt hatte, so daß mehrere Kessel noch mit Kohle

gefeuert werden mußten, wenn der erforderliche Dampf erzeugt werden sollte.

Es zeigte sich bald, daß die erwähnten Oeffnungen nachtheilig wirkten so oft der

Hohofen stille stand, weil dann sofort durch sie in den Ofen ein Luftstrom einzog,

der eine große Menge Erz um und unter den Oeffnungen in starren Zustand überführte

und einen so schlechten Gang des Ofens verursachte, daß die Oeffnungen wieder

zugemauert werden mußten.

Es wurde daher nunmehr ein Cylinder von Eisenblech in die Gicht eingehängt und das

Ende des eisernen Abzugsrohres durch die Seite des Ofens gesteckt; hierbei zog aber

nur wenig Gas nach den Kesseln hinab und die Gichtflamme blieb fast unverändert.

Zu derselben Zeit wurde ein Versuch gemacht, die Gichtgase von einem mit heißem Winde

betriebenen Hohofen abzuleiten, ohne eine Aenderung am Ofen selbst zu machen. Ein

Ventilator wurde in einer gußeisernen Kammer angebracht, von welcher gußeiserne

Röhren von 12'' Durchmesser am Hohofen außerhalb desselben hinauf giengen, deren

Ende hinter dem Cylinder in den Hohofen hineingieng. Ein weiteres Rohr führte dann

die Gase aus dem Ventilator zum Kesselofen. Bei einer Geschwindigkeit von

900–1000 Umdrehungen per Minute trieb der

Ventilator, dessen hohle Achse durch einen hindurchfließenden Wasserstrahl kühl

erhalten wurde, eine große Menge Gas in den Kesselofen; doch wurde der Versuch, da

der schon alte Ventilator bald zerbrach, nicht weiter fortgesetzt, obwohl daraus

hervorgieng, daß man mit einem hinreichend großen Ventilator die sämmtlichen

Gichtgase eines Hohofens abfangen kann. Ein Lemielle'scher Exhaustor, wie er in Belgien und Frankreich in großem Maaßstabe

zum Ventiliren der Kohlenbergwerke angewandt wird, dürfte sich noch besser hierzu

eignen, weil er in Folge seiner langsamen Bewegung Unfällen nicht so leicht

ausgesetzt ist, wie ein Ventilator.

Der Hohofen war nicht lang mit dem in der Gicht eingehängten eisernen Cylinder im

Betrieb gewesen, als dieser wegen der großen Hitze in der Gicht zerstört war und

zusammenfiel. Aus diesen Versuchen gieng hervor, daß eine viel kräftigere Esse

erforderlich wäre, um das Gas hinreichend abfangen zu können. Es wurde daher eine

solche von 130' Höhe und 6 1/2' oberem Durchmesser errichtet und ein neuer, dem

früheren ähnlicher Cylinder in die Gicht eingehängt, welcher mit seinem Rande auf

dem Gichtrande ruhte. Dieß ergab eine große Masse gut wirkender Gase unter den

Kesseln. Allein der Hohofen litt erheblich in seinem Gange, es resultirte weniger

Roheisen und dieses war weiß, während die angewandten Kohlengichten graues Eisen

hätten liefern sollen. Es wurden noch verschiedene Aenderungen vorgenommen, aber der

Betrieb des Hohofens blieb stets benachtheiligt, was sich durch eine geringere und

in der Qualität schwankende Production herausstellte. In mehreren Fällen wurden

Stücke Kohks und Eisenerz fast ganz unverändert am Boden des Ofens herausgezogen.

Nachdem noch ein kürzerer und ein Paar anders geformte Cylinder probirt worden

waren, wurde die Benutzung der Gichtgase in dem genannten Eisenwerke gänzlich

aufgegeben.

Versuche, welche an den neuen Hohofen zu Bilston im Jahr 1852 angestellt wurden,

haben ebenfalls dargethan, daß bei geschlossener Gicht, in Folge des bewirkten

Druckes im Innern des Hohofens, nur weißes Eisen, niemals aber graues, zu erzielen war, weßhalb auch

dort auf die Benutzung der Gichtgase verzichtet werden mußte. Dasselbe Resultat

ergab sich auf mehreren anderen Eisenwerken, sowohl bei Anwendung des in die Gicht

eingehängten Cylinders als bei geschlossener Gicht, und nachdem alle Bemühungen, die

Gichtgase zu benutzen, aufgegeben warenDie Vorrichtungen, welche bis zum Jahre 1852 in England zur Benutzung der

Gichtgase angewendet wurden, hat S. Blackwell in

einer mit Abbildungen versehenen Abhandlung beschrieben, welche im

polytechn. Journal Bd. CXXVII S. 261 mitgetheilt wurde; in derselben hat Blackwell auch die Resultate zusammengestellt, zu

denen man damals bei Benutzung der Gichtgase gelangt war. A. d. Red., wurden erst im J. 1857 durch C. E. Darby in

Brymbo bei Wrexham wieder Versuche mit einem neuen Systeme gemacht.

Dieses besteht darin, daß in die offene Gicht eine

niedergebogene und erweiterte Fortsetzung der Leitungsröhre für die Gichtgase

eingesteckt wird, welche in der Mitte der Schmelzmaterialien bis zu einer

solchen Tiefe hinabreicht, daß man sicher seyn kann, nur brennbare Gase und

keine Luft zu erhalten.

Fig. 18 zeigt

die in Rede stehende Construction.Wir entnehmen diese Abbildung des Apparats dem Mechanics' Magazine vom 14. Juni 1861, S. 399. A. d. Red. Der in der offenen Gicht eingesetzte, die Gase abfangende gußeiserne

Cylinder G ist glockenförmig und an die Röhre aus

Schmiedeeisen A durch vier starke eiserne Klammern

angesetzt; außerdem sind noch vier Schraubenbolzen vorhanden, um den Cylinder

festzuhalten, wenn eine der Klammern etwa nachgeben sollte. Der Cylinder G war anfangs mit feuerfesten Ziegeln bekleidet, doch

sind schon mehrere davon abgefallen. Das Rohr A hat 3'

9'' äußern, die Gicht 9' Durchmesser; das Rohr B hat 3'

Durchmesser und führt die Gase in die horizontale Hauptröhre C, welche sie auf die drei neben einander liegenden Kessel durch die Röhre

E vertheilt. Letztere hat 22'' Durchmesser und tritt

gerade oberhalb der Feuerthür in jeden Kesselofen ein. Die nöthige Verbrennungsluft

findet ihren Einlaß durch Löcher in den Feuerthüren und wenn dieß nicht hinreicht,

durch Schieber oberhalb derselben. Die Aschenräume sind dicht durch eiserne Thüren

verschlossen. Auf den Rosten der Kesselöfen wurde früher ein kleines Feuer

unterhalten, ganz nahe an der Mündung der Röhre welche das Gas zuläßt, damit dieses

nach einem zeitweisen Stillstand des Hohofens niemals im unentzündeten Zustande

unter die Kessel gelangen und dann bei seiner plötzlichen Entzündung eine Explosion

veranlassen kann. Später

hat man aber diese Vorsichtsmaßregel als unnöthig aufgegeben und die Roste mit einer

Lage feuerfester Ziegel bedeckt (wie man bei M, Fig. 18,

sieht), um eine geschlossene heiße Kammer für die Verbrennung des Gases zu bilden.

Das Gas wird aus dem Hohofen durch den Zug der für die Dampfkessel vorhandenen Esse

abgesaugt, welche 90 Fuß hoch ist, 40 Fuß über das Gichtplateau hinaufreicht und

oben einen Querschnitt von 4 Quadratfuß hat. Der Zug dieser Esse, welcher bei

Benutzung des Gases an ihrer Basis einer Wassersäule von 0,74 bis 0,84 Zoll

entspricht, reicht vollkommen hin, um für zwei Kessel genug Gas abzufangen, aber

nicht für drei Kessel.

Das Blech des Rohres A ist 1/2'' dick. Das Gußeisen des

Cylinders G ist 1 3/8–2'' dick und derselbe hat

eine Höhe von 3 1/2'. Das Knierohr ist in geeigneter Weise gestützt. Der Rand des

Gasrohres befindet sich 5' unterhalb des Gichtplateau und es muß stets die

Beschickung bis zum oberen Ende von G angehäuft werden,

damit keine Luft mit den Gasen abgefangen werden kann. Eine mit Angeln versehene

schmiedeeiserne Thür von etwa 3 Quadratfuß Fläche und mit 56 Pfd. beschwert, ist auf

der oberen Seite des Hauptleitrohres angebracht, und öffnet sich nach Außen; sie

dient als Sicherheitsklappe bei etwa eintretender Explosion.

Wenn der Cylinder verbrannt ist und durch einen neuen ersetzt werden soll, so wird

das ganze Knierohr gelöst und herausgenommen, wobei der Aufenthalt nur drei Stunden

dauert. Das Blech des Rohres B ist nur 1/8'' dick und

hat gut ausgehalten.

In Folge der befriedigenden Resultate, welche diese Construction in Brymbo lieferte,

hat der Verf. auch deren Anwendung im Old Park Eisenwerke empfohlen. Der daselbst

jetzt im Gebrauche befindliche Apparat hat ein Gasrohr aus Schmiedeeisen von 4' 6''

innerem Durchmesser unten und 4' 9'' oben, und ist aus halbzölligem Kesselblech

gemacht. Der daranstoßende Gußeisencylinder hat 4' 6'' Durchmesser, 3' 6'' Länge,

ist 2'' dick und erstreckt sich bis 6' unter dem Gichtplateau. Das Rohr verlängert

sich in passender Höhe seitwärts und wird durch einen Sattel von Gußeisen getragen.

Das niedergehende Hauptrohr hat einen flachen Boden, ist 4' 3'' weit und 4' 6''

hoch, und neigt sich allmählich nach den 200' entfernten Kesseln hinab. Zwei

Sicherheitsklappen sind auf dem Hauptrohr angebracht.

Das Gas wird aus dem Hauptleitrohr den Kesseln durch ein rechteckiges Rohr von 4

Quadratfuß Querschnitt zugeführt, welches mit jedem Kessel durch einen Schieber und

Rohr verbunden ist. Das Gas wird über der Feuerthür in den Ofen eingelassen und

zieht gegen ein geneigtes Ziegelgewölbe, von welchem es niederwärts deflectirt wird, damit es sich mit der

an der Feuerthür eintretenden Luft mischt. Die Kessel haben zwei Feuerzüge und

werden von Unten gefeuert; die Gase gehen unten durch, dann von hinten an den Seiten

zurück und endlich zur Esse, welche 130' hoch ist und sich 85' über die Oberfläche

der Schmelzmaterialien im Hohofen erhebt.

Der Aschenraum ist geschlossen, doch wird ein kleines Feuer unter jedem Kessel, nahe

an der Feuerthür, unterhalten, um zu verhindern, daß jemals Gas unverbrannt unter

den Kesseln hinzieht. Sechs Kessel werden durch die Gase eines Hohofens versorgt;

diese geben mit noch zwei anderen Kesseln Dampf genug zum Betrieb der

Gebläsemaschine, welche den Wind für drei Hohöfen, ein Raffinirfeuer, zwei Cupolöfen

und etwa 30 Schmiedefeuer liefert.

Um zu verhindern, daß das Rohr beschädigt wird, wenn der Hohofen längere Zeit steht,

läßt man die Beschickung niederschmelzen. Dadurch nimmt die zum Cylinder abziehende

Gasmenge ab, und es wird daher ein Kessel nach dem andern durch den Maschinenwärter

abgestellt, bis, wenn der Boden des Cylinders frei wird, auch der letzte Kessel aus

der Leitung ausgeschaltet ist. Eine Versäumniß dieser Vorsicht bewirkt zwar keine

Explosion, allein der aus dem Kesselofen einziehende Luftstrom entzündet dann Ruß

und Theer in den Röhren; werden die Klappen geschlossen, so verlöscht das Feuer

alsbald wieder. Wird dann das Gebläse wieder angelassen, so werden auf den Hohofen

einige Erz- und Kohlengichten aufgegeben, die Klappen geöffnet und sehr bald

wird wieder ein reichlicher Gaszufluß erhalten.

Bei einem solchen Verfahren hat sich keinerlei Hinderniß gegen zeitweiliges

Stillstehen des Ofens herausgestellt.

Dieselbe Einrichtung ist in den letzten drei Monaten bei den Hohöfen von Willenhall

in Anwendung gekommen und hat die allerbefriedigendsten Resultate gegeben; jegliches

Kohlenfeuer unter den Kesseln ist weggelassen worden.

Der Hohofen des Old Park Eisenwerkes hatte früher an der Gichtöffnung 8' Durchmesser;

um dieselbe durch das Einhängen des gußeisernen Cylinders von 4 1/2' Durchmesser

nicht zu verringern, wurden etwa 9 Fuß vom Ofen abgetragen und vertical wieder

aufgebaut, so daß nun der Durchmesser der Gichtöffnung auf 10' kam. Dadurch wurde

der Querschnitt der ringförmigen Oeffnung um das Gasrohr größer als der frühere

Querschnitt der ganzen offenen Gicht. Es erhielten also die Gase die vollste

Freiheit zu entweichen, selbst wenn alle Klappen an den Kesseln geschlossen sind;

die Esse hat 130' Höhe und 6 1/2' inneren Durchmesser an der Spitze, ist also kräftig

genug um gewöhnlich die sämmtlichen Gichtgase abzusaugen, was man daran erkennen

kann, daß häufig die Gicht vollkommen frei von Flammen ist. Dieß ist ein erheblicher

Vortheil aller offenen Oefen: es findet in denselben kein Gegendruck statt; die

Oeffnung um die Gasröhre wirkt stets als ein selbstthätiges Sicherheitsventil,

welches den Druck innerhalb der Gasröhre nicht über die geringe Höhe steigen läßt,

die dem Widerstand der 5 Fuß dicken Schicht von Schmelzmaterialien entspricht, durch

welche alles nicht in die Röhre tretende Gas hinaufziehen muß. Nach früheren

Versuchen von Bunsen und Playfair ist der Druck bei 5 Fuß Tiefe unter der Oberfläche der

Schmelzmaterialien in den Hohöfen gleich demjenigen von 1/8 Zoll Wassersäule, was

sich auch bei directen Messungen in der Gasröhre, wenn noch Gase rings um dieselbe

frei austreten, bestätigt hat; entwich dagegen fast kein Gas, so wurde ein Druck von

kaum der Hälfte dieses Betrages in dem Gasrohr beobachtet. Sehr merkwürdig ist es,

daß man jeden Hub der Gebläsemaschine an der Gicht des Hohofens beobachten konnte,

indem jedesmal der Druck im Gasrohr stieg und daher ein brennender Strahl aus einer

kleinen Oeffnung desselben regelmäßig zu- und abnahm. Demnach muß jedes

Hinderniß gegen die freie Gasausströmung den regelmäßigen Gang des Ofens

beeinträchtigen, indem es den Lufteintritt aus dem Gebläse stört.

Beim Vergleich der Resultate, welche der Hohofen des Old Park Eisenwerkes mit der

Absaugeeinrichtung und ohne dieselbe betrieben, ergeben hat, stellte sich heraus,

daß der ganz freie Abzug der Gichtgase einen guten Einfluß auf den Gang des Ofens

ausgeübt hat; denn, obwohl die Quantität der verwendeten Materialien nicht

abgeändert wurde, so ist doch die wöchentliche Eisenerzeugung gestiegen.

Es betrug nämlich bei ganz gleichen Mengen der Beschickung das Ausbringen an Roheisen

bei den Oefen Nr. 2 und Nr. 3 vor dem Absaugen der Gast

in 3 Monaten je

1486 und 1519 Tonnen,

und in den folgenden 3 Monaten für den Ofen Nr. 3

1545 Tonnen,

während der Ofen Nr. 2 in der gleichen Zeit, beim Absaugen der

Gase

1652 Tonnen,

also sehr erheblich mehr lieferte.

Zum Theil erklärt sich dieß aus der regelmäßigeren und reichlicheren Zufuhr an

Gebläseluft seit Anwendung der Gichtgase, weil man den Dampfdruck in den Kesseln

gleichförmiger auf der erforderlichen Höhe erhielt.

Die Ersparniß an Kohlen auf der Hütte von Brymbo durch Anwendung der Gichtgase zum

Heizen der Dampfkessel für die Gebläsemaschine ergibt sich aus folgenden Zahlen,

wobei das Kohlenklein als gute Kohle gerechnet und ein Durchschnitt von zwei Jahren

angenommen worden ist:

Kohlenverbrauch bei den Kesseln pro Tonne

producirten Roheisens

vor Anwendung der Gichtgase

5,94 Ctr.

Derselbe, bei Anwendung der Gichtgase

1,29 Ctr.

–––––––––––––––––––

Ersparniß

4,65 Ctr.

Nimmt man nur 4 1/2 Ctr. an, so ergibt das bei einem Preise von 3 Pence pro Tonne eine Kostenersparniß von 1 Sh. 1 1/2 P. für

jede Tonne producirten Eisens, oder bei einer jährlichen Production von 11,285

Tonnen in zwei Oefen, von 635 Pfd. Sterl. Hierzu kommt noch die Kostenersparniß

durch theilweisen Wegfall des Heizerlohnes, der Kesselreparaturen u.s.w.

Die Quantität Kohle, welche pro Tonne Roheisen in den

Hohöfen consumirt wurde, hat sich bei der Benutzung der Gichtgase sehr unerheblich

vermindert; die erforderliche Quantität Eisenerz stieg aber von 61,95 auf 68,44 Ctr.

oder um 10 Proc. Das Erz war indessen magerer und es mußten deßhalb zugleich etwa 12

Proc. mehr Kalkstein angewandt werden.

Was die Qualität des producirten Roheisens anbetrifft, so hat sich kein erheblicher

Unterschied herausgestellt. Aus den vorliegenden Angaben erhellt, daß wenn das Erz

von gleicher Qualität vor und nach der Absaugung der Gichtgase gewesen wäre, das

Eisen grauer hätte werden müssen, da die etwas geringere Menge Kohle in dem Ofen 10

Proc. mehr Eisenerz und 12 Proc. mehr Kalk verschmolzen hat.

Es ist auch auf den Eisenwerken von Old Park, Willenhall und Barrow (bei Ulverston)

seit dieser Abänderung etwas graueres Eisen erblasen worden.

Die Benutzung der Gichtgase bei offener Gicht, welche diesen Mittheilungen gemäß

unter allen Umständen der Anwendung geschlossener Oefen vorzuziehen ist, kann bei

allen bestehenden Hohöfen stattfinden, ohne daß eine Erhöhung derselben erforderlich

wäre wie für die geschlossene Gicht. Es wird sogar dadurch der Betrieb bemerklich

verbessert, während zugleich kein Kohlenmehrverbrauch im Hohofen bedingt wird, wie

dieß für geschlossene Gichten mehrfach sich herausgestellt hat. Dieser Mehrverbrauch

betrug in Middlesborough bei geschlossener Gicht 5–7 Proc. und wog in anderen

Fällen die Kohlenersparniß bei den Kesseln gänzlich auf. Allerdings ist bei offener

Gicht die Errichtung einer sehr hohen Esse für die Kesselheizung nöthig, während bei

geschlossener Gicht die Gase ohne Saugapparat unter die Kessel gelangen; allein es

ist kaum zu bezweifeln, daß bei geschlossener Gicht der Betrieb ebenfalls viel besser

ausfallen würde, wenn man auch hiebei Essen zum Absaugen anwenden wollte, da der

Versuch zu Bilston bewiesen hat, daß wenigstens für die Schmelzmaterialien in

Staffordshire jeglicher Druck im Hohofen durchaus vermieden werden muß.

Die hohe Wichtigkeit dieser Sache erhellt aus folgenden Angaben: je nach dem Werthe

des Kohlenkleins liefert das neue System eine Ersparniß pro Hohofen von 500–1000 Pfd. Sterl. jährlich; nimmt man 750 Pfd.

Sterl. als Mittel an, so ergibt dieß für 100 von den in South Staffordshire in

Betrieb befindlichen 126 Hohöfen eine jährliche Ersparniß von 75000 Pfd. Sterl.

Tafeln