| Titel: | Die Backsteinmaschinen auf der Ausstellung der Royal Agricultural Society in Leeds im Juli 1861; mitgetheilt von M. Eyth. |

| Fundstelle: | Band 162, Jahrgang 1861, Nr. LVII., S. 175 |

| Download: | XML |

LVII.

Die Backsteinmaschinen auf der Ausstellung der

Royal Agricultural Society in Leeds im Juli 1861;

mitgetheilt von M.

Eyth.

(Schluß von S. 104 des vorhergehenden

Heftes.)

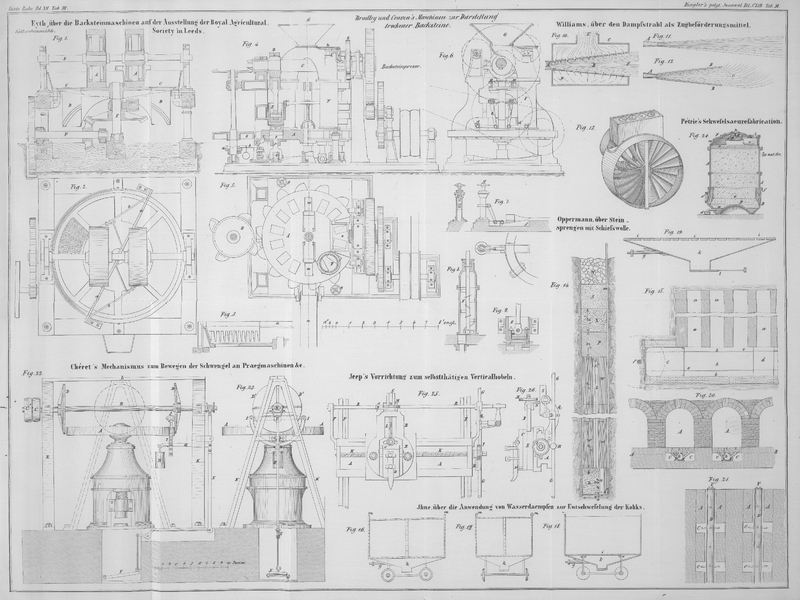

Mit Abbildungen auf Tab.

III.

Eyth, über die Backsteinmaschinen auf der landwirthschaftlichen

Ausstellung in Leeds.

Maschinen zur Darstellung trockener

Backsteine von Bradley und Craven.

Ein durchaus anderes und neues System verfolgen bei ihren Maschinen die dritten

Aussteller, Bradley und Craven

zu Wakefield in Yorkshire.

Die Darstellung von Backsteinen aus ganz trockenem Lehm durch bloße Pressung ist noch

zu neu, um über die Güte und Dauerhaftigkeit des Productes ein endgültiges Urtheil

zu fällen. Auch liegen in Betreff der Festigkeit der auf diesem Wege erhaltenen

Steine noch keine Versuche vor. Ein entschiedener Nachtheil dürfte es unter

Umständen seyn, daß dieselben beträchtlich schwerer als gewöhnliche sind, indem sie

ungebrannt circa 11, gebrannt 9 Pfund wiegen. Dagegen

ist es ein unter Umständen alles überwiegender Vortheil, daß auch der schlechteste

Lehm, ja sogar fast jede Art von Erde noch hübsche Steine erzeugt, deren Darstellung

nur die halbe Zeit der gewöhnlichen Backsteine erfordert, und namentlich wenn die

Fabrication in größerem Maaßstabe betrieben wird, die so überaus mühselige und

zeitraubende Arbeit des Trocknens der Steine an der Luft erspart.

Die ganze Maschinerie besteht im Wesentlichen aus zwei Maschinen, welche durch zwei

Mann vollständig bedient werden können, von denen der eine den aus der Grube

kommenden, vollständig trockenen Lehm sammt den Steinchen, die er enthalten mag,

aufgibt, der andere die zum Brennen fertigen Backsteine abnimmt.

Die erste Maschine (Fig. 1, 2 und 3) ist eine Kollersteinmühle, in welcher der

Lehm gemahlen und gesiebt wird. Das Rohmaterial nimmt hiebei die Form eines

grobkörnigen Mehles an, welches durch ein Paternosterwerk der zweiten Maschine

zugeführt, in derselben nochmals gemengt, in Formen geschüttet und gepreßt wird,

worauf die compacten Steine dem zweiten Arbeiter zur Abnahme zugeschoben werden.

Die Kollersteine, von Gußeisen und beträchtlichem Gewicht, welch letzteres nach der

Art des zu Gebot stehenden Materials verschieden gewählt wird, haben 4 1/2' Durchmesser und 1 1/2'

Breite. Sie sitzen lose, nur durch Stellringe in ihrer wechselseitigen Lage

festgehalten, auf einer schmiedeeisernen Achse, welche an beiden Enden in den

langen, verticalen Schlitzen zweier gußeisernen Gestelle geführt ist. Die Gestelle

sind mit einem starken hölzernen Gewichte fest verschraubt, so daß die Kollersteine

sich heben und senken und um die Achse drehen können. Sie stehen auf dem starken

Boden einer gußeisernen Pfanne auf, die auf einer verticalen Welle aufgekeilt ist,

und überdieß an der Peripherie auf vier am Holzgerüst befestigten Rollen aufliegt.

Durch Vorgelege, horizontale Welle und conische Räder wird die verticale Achse der

Pfanne und damit diese selbst in rotirende Bewegung gesetzt. Der Rand der Pfanne ist

circa 16'' hoch, der

Durchmesser 10'. In der Mitte, wo die Kollersteine

aufstehen, ist der Boden derselben eine kreisrunde massive Gußplatte von 4 1/2' Durchmesser. Zwischen diesem inneren Theil und Rande

liegen segmentartige Gußplatten mit runden 3''' weiten

Löchern, welche als Sieb dienen. Eine starke, schmiedeeiserne Stange läuft, in der

Richtung eines Durchmessers zwischen den Kollersteinen quer über die Pfanne und ist

solid am Holzgestell befestigt. Sie trägt zunächst einen groben schmiedeeisernen

Rechen der fast die Siebplatten streift, und unter einem Winkel zu diesem Rechen

stehend, eine Blechschaufel, welche die zermalmten, aus der Bahn geworfenen

Lehmmassen wieder unter die Kollersteine wirft. In einem direct unter den Sieben

angebrachten Blechkasten mit steilem schiefem Boden rollt der gemahlene und gesiebte

Lehm in einen Behälter, ohne daß ein besonderes Rüttelwerk nothwendig ist. In den

Behälter greifen die Blechschalen eines leichten Paternosterwerkes ein, welches die

pulverförmige Masse nach oben führt.

Die Wirkung ist an sich klar: Lehm, Erde und Steine, wie sie die Grube liefert,

werden trocken auf die Pfanne geworfen und durch die Schaufeln unter die Steine

geschoben. Die Höhe der aufgeschütteten Masse ist 3 bis 6''. Durch das Zerquetschen wird sie nach außen auf die Siebe gedrängt und

durch die Rechen zertheilt. Was fein genug ist, fällt nach unten; das Uebrige wird

durch die Schaufeln wieder unter die Steine geschoben.

Ueber die Leistungsfähigkeit kann natürlich nichts Bestimmtes gesagt werden, indem

dieselbe je nach dem angewendeten Material zwischen weiten Grenzen variirt. Die

aufgestellte Mühle lieferte per Tag durchschnittlich

3000 Cntr., war aber nicht immer im Gang um dieses Quantum, das die eigentliche

Presse erforderte, zu liefern. Ihr Betrieb erfordert 4 bis 6 Pferdekräfte. Sie wiegt 180

Ctr. und kostet 300 Pfd. Sterl. Sämmtliche Theile sind außerordentlich stark

construirt, was bei derartigen Maschinen absolut nothwendig ist.

Complicirter ist die zweite, in Fig. 4–9 dargestellte

Form- und Preßmaschine. In einem aus einer runden,

soliden Gußplatte bestehenden Tische A befinden sich 14

der Größe der zu erzeugenden Backsteine entsprechende Gruben. Diese Gußplatte ist in

der Höhe von circa 3' über

der gemeinschaftlichen Grundplatte der ganzen Maschine auf einer verticalen Welle

aufgekeilt, welche, den Tisch durchbrechend, sowohl unten als oben in Lagern geführt

ist, so daß sich der Tisch um seine Achse drehen kann. Die 14 Oeffnungen (bei einer

größeren Maschine waren es 22) liegen sämmtlich in radialer Richtung in gleichem

Abstand vom Centrum der Tafel und haben, der Stärke derselben entsprechend, eine

Tiefe von circa 9'' engl.

Zugleich haben sie untereinander genau die gleiche Entfernung von den ihnen

nächstliegenden Gruben. 14 daumenförmige Angüsse an der Peripherie der Tafel dienen

dazu, dieselbe mittelst einer zweiten, ebenfalls horizontal sich bewegenden Scheibe

B, die sich durch ihre verticale Welle und ein

conisches Getrieb in beständig rotirender Bewegung befindet, in Bewegung zu setzen.

An ihrem Rande sind nämlich 4 gußeiserne Daumen angeschraubt, die, mit den

angegossenen des Tisches A vorübergehend in Eingriff

kommen, demselben eine kurze rotirende Bewegung mittheilen und ihn dann wieder

stehen lassen, bis die nächsten Daumen in Eingriff kommen. Der Tisch wird hiebei

jedesmal genau um die gegenseitige Entfernung der benachbarten Formgruben vorwärts

bewegt. Das Stehenbleiben wird durch eine Klinke regulirt, die in entsprechend

eingegossene Einschnitte e einfällt, so oft die Bewegung

vollendet ist, und durch den Arm b und die mit

entsprechenden Zähnen versehene Scheibe a wieder

ausgehoben wird, ehe sich die Tafel aufs Neue in Bewegung setzt. – Den Boden

der in der Tischplatte befindlichen Gruben oder Formmulden bilden viereckige

schmiedeeiserne Platten von beträchtlicher Stärke, in welche kurze Stangen, nach

unten führend, eingeschraubt sind. Diese Stangen sind in an der untern Seite der

Tischplatte angeschraubten Büchsen geführt, und enden in starken Gabeln, welche den

Zapfen einer kleinen, breiten, verstählten Rolle tragen. Diese Rädchen stehen nun

auf einer concentrisch zum Tisch verlaufenden Bahn aus breiten eisernen Schienen

auf, die sich hebt und senkt, so daß bei der Drehung des Tisches, welcher Kolben,

Stangen und Rädchen mitnimmt, diese ebenfalls auf- und absteigen und dadurch sich

die wirkliche Tiefe der Formmulde je nach Erforderniß verändert.

4 bis 5' etwa über dem Tisch, getragen von zwei mächtigen

auf der Grundplatte

aufgeschraubten Ständern, liegt eine horizontale Welle C, welche an beiden den Lagern nahe liegenden Enden 2 Excenter D trägt. Diese setzen 2 Schlitten E, welche seitlich durch an die Ständer angeschraubte Platten geführt

sind, in gleichmäßige auf- und abgehende Bewegung. Die Art, wie diese Schlitten

durch die Excenterstangen angegriffen werden, ist in Fig. 9 zu ersehen. Das

Wesentliche dabei ist, daß der Zapfen in dem verstählten Kopf der Stange nicht zum

Pressen, sondern nur zum Heben dient, daß hingegen das Abwärtsdrücken direct durch

das Aufstehen des Kopfes auf dem Einlagstück α

bewirkt wird, welches mit 2 Schrauben in dem Innern des Schlittens befestigt ist. An

seiner untern Fläche ist ebenfalls ein aus hartem Guß bestehendes Stück β angeschraubt, welches 2 oblonge Erhöhungen hat,

die, wenn richtig auf den Formtisch A aufgesetzt, genau

in zwei nebeneinanderliegende Preßmulden passen und etliche Zolle in dieselben

eintreten können. Diese Erhöhungen sind hohl und durch Canäle mit einander

verbunden, während seitlich eingeschraubte Röhrchen zur Befestigung von

Kautschukschläuchen dienen (5''' Durchmesser), welche

mit dem Dampfraume des Kessels communiciren. – Die beiden Hauptständer der

Maschine sind oben durch Querrahmen verbunden, die nicht allein das obere Lager der

verticalen Welle des Tisches tragen, sondern namentlich auch zur Unterstützung

zweier senkrechten gußeisernen Röhren F dienen, in

welchen sich, ganz ähnlich wie bei kleinen Thonschneidern, eine Welle mit

spiralförmig verstellten Schaufeln dreht. Beide Röhren münden nach unten direct über

dem Tisch und über dem von den Formmulden beschriebenen Kreisring, und sind durch

einen Kautschukring, der unter ihre untere Flantsche geschoben wird, mit dem Tisch

verdichtet. Nach oben sind sie durch eine halbkreisförmig sich über die Hauptwelle

wölbende Röhre verbunden, die eine gewöhnliche gußeiserne Zarge zur Aufnahme des

Rohmaterials trägt. – Von der Dampfmaschine wird die Bewegung nun in

folgender Weise auf die einzelnen Theile des Apparates übertragen. Ein Vorgelege,

welches eine feste und lose Riemenscheibe trägt, setzt durch eine doppelte

Uebersetzung die Hauptwelle C in Bewegung. Dieselbe

bewegt direct die Schlitten auf und ab. Zwischen einem ihrer Lager und Excenter

sitzt ein Stirnrad, das, auf beiden Seiten, horizontale Wellen bewegt, die, durch

ein conisches Getriebe, die Spindeln der Thonschneider drehen. Am entgegengesetzten

Ende der Welle C sitzt das conische Trieb, durch welches

die Scheibe B resp. der Formtisch gedreht wird. Ein auf

der Zeichnung nicht angegebener Riemen endlich, der ohne Vermittlung einer

Riemenscheibe direct auf der Welle C läuft, setzt die

Rolle des endlosen Bandes n in Bewegung, welches die

fertigen Backsteine abführt.

Etliche noch nicht berührte Einzelnheiten der Maschine werden sich am besten erörtern

lassen, wenn wir den Apparat in seiner Thätigkeit verfolgen.

Durch das früher erwähnte Paternosterwerk wird die gepulverte Masse trockenen Lehms

in die Zarge G geschüttet und fällt in den Röhren, nach

beiden Seiten hin sich vertheilend, den Thonschneidern zu. Durch die spiralförmig

gestellten Schaufeln nochmals gründlich gemischt, wird sie fortwährend nach unten

gedrückt und füllt, bei jedem Spalt des Formtisches, die 2 direct unter der Mündung

der beiden Cylinder stehenden Formen an. Der ganze Apparat ist nämlich

doppeltwirkend, und erzeugt jedesmal 2 Backsteine zugleich. – Einen

Augenblick vorher, ehe die Bewegung des Tisches die beiden betrachteten Formen unter

die Mündung der Thonschneider brachte, hat nämlich die Bahn, auf welcher die mit dem

Boden der Mulden zusammenhängendenzusammenhäugenden Rollen laufen, ihren tiefsten Punkt, haben somit diese Mulden ihre größte

Tiefe erreicht, und sind demnach zur Aufnahme des Lehms bereit. Diese Tiefe ist aber

eine je nach der Natur des angewendeten Materials veränderliche und kann durch die

Rädchen g verstellt werden. Diese Rädchen (s. Fig. 7) bewegen

in einem gußeisernen Säulchen eine Schraube auf oder ab, durch welche ein

schmiedeeiserner Winkelhebel bewegt wird, der mittelst eines Gelenkes einen massiven

Keil in bestimmter Lage feststellt. Dieser Keil trägt das eine Ende einer

schmiedeeisernen Schiene, deren anderes Ende um einen festen Zapfen drehbar ist, und

welches ein Stück der Rollbahn bildet. Alles Weitere ist nun klar; zieht man den

Keil f weiter vor, so hebt sich die Bahn, die Tiefe der

Formmulde im Augenblick wenn sie sich mit Lehm füllt, ist kleiner, und der zu

bildende Backstein erhält eine geringere Schwere und einen kleineren Druck. Bei der

nächsten rückweisen Bewegung des Tisches tritt nämlich die gefüllte Mulde unter der

Mündung des Thonschneiders hervor, und gelangt bei einer nochmaligen Drehung unter

den Schlitten E und zwar direct unter die erste seiner

dem Querschnitte der Mulde entsprechenden Erhöhungen. Diese ertheilt beim Herabgehen

des Excenters dem Lehm die erste starke Pressung, wobei der Dampf in der Form dazu

dient, das Ankleben des Lehms an dem sich zurückziehenden Schlitten zu verhindern.

Sobald der Schlitten aus der Form herausgetreten ist, setzt sich der Tisch wieder in

Bewegung, und bringt die Mulde und den entstehenden Backstein unter den zweiten

Ansatz. Während dieser Bewegung steigt aber die Rollenbahn, hat sich somit der Boden

der Mulde und der Backstein etwas gehoben, so daß bei dem nächsten Niedergang des

Schlittens die Lehmmasse eine zweite stärkere Pressung erhält, die unter

gewöhnlichen Umständen hinreicht, sämmtliche Luft auszupressen und die Masse dicht

und fest zusammenhängend zu machen. Die nun fortwährend sanft ansteigende Rollenbahn schiebt

den fertigen Stein bei den nun folgenden drei Bewegungen allmählich vollständig aus

seiner Form heraus, so daß er schließlich bei in frei auf dem Tisch aufliegt. Die

Rollenbahn direct unter den Schlitten ist aus verstähltem Schmiedeeisen, ihre

Fortsetzung aber nur aus Guß. Bei in hätte nun ein Arbeiter nur den fertigen

Backstein abzunehmen; um aber jede Nachläßigkeit in der Bedienung der Maschine

unschädlich zu machen, schiebt ein einfacher Mechanismus den Stein auf das endlose

Band n. Ein kleiner, mit Blech beschlagener Holzschuh,

der auf dem Tisch aufliegt, hängt nämlich durch Gelenke mit dem gabelförmigen Hebel

1 zusammen, welcher auf einer horizontalen Welle aufgekeilt ist. Diese wird im

Augenblick, wenn der Schlitten in die Mulden ein- und wieder austritt, wenn also der

Tisch stehen bleibt, durch eine am Schlitten angebrachte Nase und einen auf der

Welle aufgekeilten Daumen in hin- und hergehende Bewegung gesetzt, wodurch der

Backstein über den Tisch hinaus auf das endlose Band geschoben wird. Gabel, Hebel

und Band sind natürlich für beide Seiten der Maschine dieselben, und jeder Schlitten

setzt eine Seite in Bewegung.

Genügen zwei Pressungen nicht, um aus vielleicht sehr geringem Material gute Steine

zu erzielen, so läßt sich leicht die Rollenbahn abändern und der eine der

Thonschneider absperren, so daß die Maschine einfach wird, jeder der Backsteine

aber, indem er nun unter beide Schlitten tritt, vier Pressungen erhält.

Bei der beschriebenen Anordnung ist es klar, daß bei jeder Bewegung des Tisches, oder

bei jeder Umdrehung der Welle C zwei Formen frisch

gefüllt, 4 Backsteine gepreßt und zwei fertige abgeliefert werden. Nun macht die

Welle C 28 Touren, die Uebersetzung der conischen Räder

zur Bewegung der Scheibe B ist 1 : 4, diese macht somit

7 Umdrehungen und braucht, da der Tisch 14 Mulden enthält, 14/4 Touren um ihn einmal

zu drehen. Der Tisch macht demnach zwei Touren. Dieß gibt eine Leistungsfähigkeit

von 2 . 2 . 14 = 56 Steine per Minute oder

56 . 60 . 10 = 33600 Steine

per Tag oder 10 Stunden. – Der Druck, den ein

Backstein erhält, ist nach Angabe des Fabrikanten circa

40 Tonnen. Derselbe kann aber, ohne die Maschine zu beeinträchtigen, angestellten

Versuchen gemäß auf 330 Tonnen gesteigert werden. Zum Betrieb der Vorrichtung sind

durchschnittlich 12–16 Pferdekräfte erforderlich.

Bradley und Craven stellen

auch einfach wirkende Maschinen nach dem gleichen Princip dar, welche 15000

Backsteine per Tag machen. Der Preis der letzteren ist

500 Pfd. Sterl., der oben beschriebenen 1000 Pfd. Sterl.

Bei der Ausstellung der Agricultural-Society im Juli 1859

wurden diese Maschinen (wenn auch noch nicht die große beschriebene) zum erstenmal

der allgemeinen Prüfung unterworfen. Die Preiscommission sprach sich über deren

Leistung sehr günstig aus, und ertheilte der Erfindung eine Medaille. Da mit der

dießjährigen Ausstellung keine Concurrenz in Backsteinmaschinen verbunden war, so

führen wir in Folgendem Einiges aus dem Berichte des damaligen Preisgerichts an,

wobei nicht zu vergessen ist, daß die Erfindung seit zwei Jahren die wesentlichsten

Verbesserungen erhalten hat. Der Bericht sagt unter Anderm:

„Unsere wichtigsten Versuche bezogen sich auf Maschinen zur Darstellung

von Backsteinen etc., von welchen namentlich eine

besondere Aufmerksamkeit erregte, und in der That der anziehendste Gegenstand

der Ausstellung war. Sie bezweckt, harten trockenen Lehm direct von der Grube

ohne einen Tropfen Wasser in gute, harte Backsteine zu verwandeln. Es ist nicht

nöthig, daß der Lehm rein sey, indem der Proceß des Zermalmens und Mischens Kies

und kleine Steine in das gleiche Pulver, wie den Lehm selbst, verwandelt. Die

Backsteine werden durch Austreiben der Luft aus der Masse mittelst einer starken

Pressung erzeugt, wodurch dieselbe die nöthige Cohäsion erhält. Der fliegende

Staub im ersten Augenblick ist im nächsten ein trockener, solider Backstein und

so fest, daß er für inneres Gemäuer nicht einmal gebrannt zu werden braucht. Wir

haben zu beachten, daß trockener Lehm 15–20 Proc. Wasser enthält, welches

die Adhäsion befördert. Die erzeugten Backsteine sind sehr schwer und für

inneres Mauerwerk ausgezeichnet, sowie für Fundamente und für große solide

Gebäude besonders zu empfehlen. – – – Wir hatten die

Genugthuung, die meisten unserer Collegen mit uns in Betreff der Nützlichkeit

und Neuheit der Anwendung dieses Processes auf Backsteinfabrication

übereinstimmen zu sehen, und gewährten den Erfindern einstimmig die silberne

Medaille der Gesellschaft.“

So große Vortheile die Darstellung der Backsteine nach dem Bradley und Craven'schon Verfahren bietet, so

wird doch die Anwendung ihres Productes nicht in allen Fällen thunlich seyn. Gerade

aber wo schwere Steine nöthig und nützlich sind, dürfte diese neue Darstellungsweise

alle anderen verdrängen, und die unausgesetzten Versuche und kostspieligen

Veränderungen und Verbesserungen, welche die Erfinder an ihren Maschinen in den

verflossenen zwei Jahren zu machen im Stande waren, beweisen, daß ihr Product

anfängt, sich die gebührende Geltung zu verschaffen.

Tafeln