| Titel: | Ueber Kalköfen; mitgetheilt vom Oberingenieur Heusinger von Waldegg zu Homburg vor der Höhe. |

| Fundstelle: | Band 162, Jahrgang 1861, Nr. CXII., S. 415 |

| Download: | XML |

CXII.

Ueber Kalköfen; mitgetheilt vom Oberingenieur

Heusinger von Waldegg

zu Homburg vor der Höhe.

Aus der Zeitschrift des hannoverschen Architekten- und

Ingenieur-Vereins, 1861, Bd. VII S. 307.

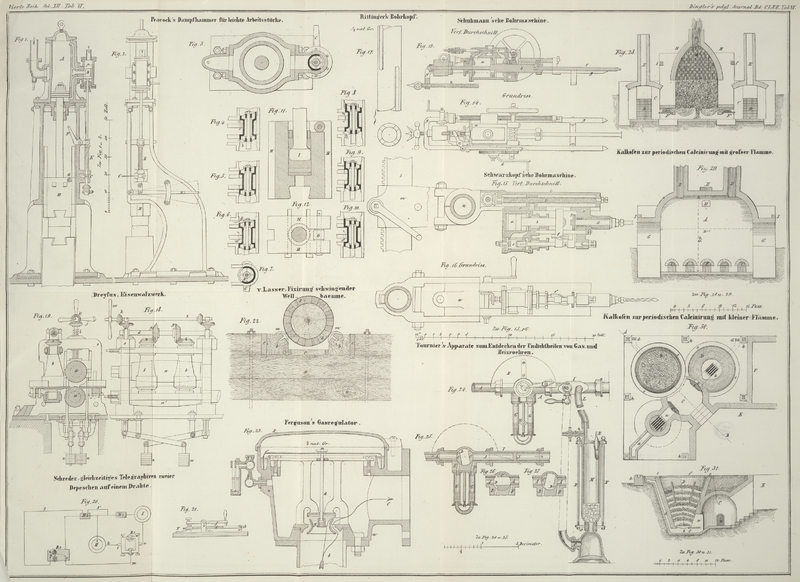

Mit Abbildungen auf Tab.

VI.

Heusinger von Waldegg, über Kalköfen.

Ofen zur periodischen Calcination mit

großer Flamme.

Der nachstehend beschriebene, für Steinkohlenbrand eingerichtete, sehr zweckmäßige

Kalkofen ist von den Gebrüdern Schwarz in Limburg an der

Lahn ausgeführt, und in Figur 28 in einem

Querdurchschnitt, in Fig. 29 in einem

Längendurchschnitt dargestellt.

Der Ofen ist im Lichten 20 Fuß lang, 9 Fuß breit, 16 1/2 Fuß hoch, steht zur Hälfte

seiner Höhe in der Erde versenkt, er ist mit einem Spitzbogengewölbe geschlossen und

mit den beiden 18 Zoll weiten Schornsteinen B, B

versehen. Auf den beiden Langseiten liegen die fast in die Erde versenkten

Arbeitsgewölbe C, C, die durch die 4 Fuß weiten Thüren

mit steinernen Treppen D, D von einem Ende aus

zugänglich sind. Ueber der Mitte eines jeden Arbeitsgewölbes ist der 15 Zoll weite

Dunstschornstein E, E angebracht. In jeder der beiden

Langseiten des eigentlichen Ofens A befinden sich 5

Schürlöcher, F, F, F, 20 Zoll weit; sie sind mit

feuerfesten Steinen überwölbt, und nach der Weite, wie sie an die Arbeitsgewölbe

ausmünden, mit einer 11 Zoll breiten, 6 Zoll hohen Oeffnung zum Einwerfen der Kohlen

versehen, die durch einen davor gestellten Backstein jedesmal wieder geschlossen

wird. Jedes Schürloch enthält 11 Roststäbe, 2 1/2 Fuß lang, von 3/4 Zoll starkem

Quadrat-Walzeisen; diese ruhen vorn und hinten auf einem eingemauerten eisernen

Rechen, und können von den Arbeitsgewölben aus zum Reinigen des Rostes während oder

nach beendigtem Brande einzeln herausgezogen werden, und sollten sie sich

durchgebogen haben, leicht wieder gerade gerichtet werden.

An den beiden schmalen Seiten befinden sich über dem Fußboden die Sandthüren G, G zum Ein- und Aussetzen, wovon die eine direct auf

den Fahrweg, die andere in ein luftdicht verschlossenes Magazin ausmündet; außerdem

sind in der Spitze des Gewölbes noch zwei kleinere 1 1/2 Fuß weite Einsetzöffnungen

H angebracht, um den Ofen bis unter den Scheitel des

Gewölbes füllen zu können.

Das Beschicken des Ofens geschieht in der Art, daß von den einander

gegenüberliegenden Schürlöchern 11 Zoll weite und 2 Fuß hohe Gassen mit lagenweisen

Kalksteinen angesetzt, und dieselben durch größere Schlußsteine gewölbartig

geschlossen werden. In der Mitte dieser Gassen wird eine 1 1/2 Fuß starke

Scheidewand aufgeführt, damit sich die Flammen der einander gegenüberliegenden Feuer

nicht an einander stoßen und den Zug stören; alle übrigen Räume bis zum obern Theil

der Sandthüren G, oder bis zum Anfange des Gewölbes,

werden mit 3–6 Zoll großen Kalksteinen lose ausgefüllt und Rücksicht auf die

Feuerzüge genommen. Auf die Kalksteine kommen in den oberen Theil bis in die Spitze

des Gewölbes noch ordinäre Backsteine, die hochkantig im Stromschichtenverband mit 1

Zoll weiten Zwischenräumen gestellt werden. Jeder Ofen liefert circa 200 Ohm Kalk à

2 Centner und 7000–8000 Backsteine, und erfordert 40 Malter Steinkohlen

(Gries). Es können jährlich 25 bis 28 Brände geschehen. Zu bemerken ist noch, daß

der Ofen mit einem Dache versehen, die Hauptwände 4 bis 5 Fuß, das Gewölbe 1 Fuß

stark und durch den hölzernen 7 Zoll starken Rahmen I

der obere Theil des Ofens verankert ist.

Ofen zur periodischen Calcinirung durch

lagenweises Eintragen, oder mit kleiner Flamme.

Die Oefen zu dieser Brennart haben gewöhnlich die Form eines abgekürzten verkehrten

Kegels oder einer dergleichen Pyramide; letztere sind etwas einfacher herzustellen,

erstere verdienen aber den Vorzug, da sie einen viel gleichmäßiger gebrannten Kalk

liefern. – Als Brennstoff wird Steinkohle,

zuweilen auch Torf verwendet. Man schichtet den Brennstoff und die Kalksteine in

horizontalen Lagen in dem Ofen auf, deren Dicke sich nach ihrem Abstande von dem

Feuerroste und nach der Dichtheit des Kalksteines richtet. Je dichter der Stein ist,

desto mehr Dicke müssen die Lagen des Brennstoffes erhalten, und diese muß abnehmen,

je höher die Lage von dem Roste absteht. Das umgekehrte Verhältniß findet bei den

Steinlagen statt: die größeren Steine müssen nämlich in die Höhe des Ofens zu liegen

kommen, aus dem Grunde, weil das Feuer zuerst von unten aus entzündet wird, und nach

und nach die höheren Lagen ergreift, daher auf diese längere Zeit einwirkt, als auf

die unteren. Die Dicke der Schichten kann von 6 bis 24 Zoll steigen.

Gewöhnlich werden zwei oder drei solcher Oefen zusammengelegt. Figur 30 stellt einen

Grundriß, resp. Horizontalschnitt, und Figur 31 einen

Verticalschnitt nach AB der Figur 30 von drei solchen

Oefen dar, wie sie in der Umgegend von Frankfurt a. M. meist angelegt werden. Sie werden ganz oder zum

größten Theil ihrer Höhe in den Boden versenkt, und bedürfen dann nur einer

schwachen Futtermauer. Um das Arbeitsgewölbe C herum

liegen zwei oder drei Oefen D, D,; bei a, a sind die Schürlöcher; bist der Rost, aus 4 bis 5

gußeisernen Stäben bestehend und auf eingemauerten schmiedeeisernen Platten ruhend,

c der Aschenfall, d ein

von diesem bis an die obere Mündung führendes, mit einem 1/2 Stein stark

ausgemauerten Zugloch. Die Oefen werden 1 Backstein stark nach einer Schablone

– einem Breterrahmen von der Hälfte des Verticalschnitts efbc, der oben und unten in (auf der Mitte

querüber befestigter Dielen) angebrachten Löchern mit senkrechten Zapfen sich dreht

– in Rollschichten gemauert und am besten oben durch einen flachen

gußeisernen, mit Rand nach unten versehenen Ring e, e

gesichert. Bei E ist die vertiefte Anfahrt für das

Fuhrwerk, um die rohen Kalksteine beizubringen und den gebrannten Kalk abzufahren.

Das Ganze ist durch ein leichtes, auf den in Sandsteinpostamenten ruhenden Pfosten

h, h liegendes Ziegeldach überdacht. Bei F befindet sich ein Zimmer und darüber die Schlafstelle

für die Arbeiter.

Vor dem Beginn der Füllung dieser Oefen legt man auf den Rost Reisigbündel zum

Anzünden; darauf kommt eine Lage Stückkohlen, alsdann die abwechselnden Schichten

Kalksteine und Kohlengries. Um der Flamme freien Durchzug zu lassen, stellt man die

Steine mit den spitzeren oder dünneren Enden nach unten, wobei man jedoch sorgen

muß, daß die Fugen der Lagen mit Steinkohlen verzickt werden, damit das Kohlenklein

nicht nach unten falle; die dickeren Kalksteine setzt man in die Mitte, die

kleineren an die Umfangswände, so daß die Schichten etwas gewölbt werden. Um

sicherer die Feuerzüge zu bilden, kann man mehrere 3 bis 4 Zoll dicke runde Hölzer

1,1 beim Einsetzen verwenden, die man, je weiter man herauf kommt, nachzieht. Ist

der Ofen zur Hälfte ausgesetzt, so zündet man ihn an; das Anzünden geschieht durch

ein Bündel Stroh, das man unter den Rost schiebt. Sobald das Feuer zusammenbrennt,

was man vorzüglich an dem durch die Gicht aufsteigenden Rauch gewahr wird,

verschließt man das Schürloch durch loses Aussetzen mit Backsteinen, damit die

Verbrennung nicht zu schnell die oberen Lagen ergreift; dann setzt man die Füllung

des Ofens schichtweise bis oben fort.

Wenn das Feuer die Höhe des Ofens erreicht hat, so werden die Stellen, wo sich die

Gluth zeigt, mit einer dünnen Erddecke bedeckt, bis sich die Gluth über die ganze

Oberfläche ausgebreitet hat. Gegen starke Winde ist die obere Mündung durch

Schirmwände zu verwahren, die man aus Bretern auf einige Fuß Höhe über dem Niveau

aufstellt, je nach dem

Drehen des Windes verändert, und beim Wiederfüllen des Ofens auf die Seite

stellt.

Die zu einem Brande nöthige mittlere Zeit ist 3 bis 4 Tage; das Entleeren des Kalkes

nach völliger Gaare geschieht zum Theil von unten, wo er schon erkaltet ist, während

oben noch die Gluth steht, theils von oben.

Diese Art periodischer Oefen mit kleiner Flamme werden im Allgemeinen den

continuirlichen Oefen dieser Gattung vorgezogen und haben letztere in hiesiger

Gegend ganz verdrängt, indem in ersteren der Kalk viel gleichmäßiger gebrannt werden

und das Brennen nach dem Absatz eingerichtet werden kann. Man kann sowohl nur einen

einzelnen Ofen und diesen selbst nur zum Theil gefüllt brennen, als auch für einen

stärkeren Betrieb sämmtliche Oefen hinter einander beschicken, so daß während der

eine brennt, der andere ausgeleert und der dritte wieder eingesetzt wird, und da ein

jeder Ofen 2 Mal allwöchentlich circa 60 Bütten gebrannten Kalk liefern kann, so kann fast jeden Tag ein

Ofen ausgeleert werden; sie bieten daher dieselben Vortheile, wie die

continuirlichen Oefen, ohne deren Nachtheile zu haben.

Tafeln