| Titel: | Chemisch-technische Notizen; von Dr. Georg Lunge. |

| Autor: | Georg Lunge [GND] |

| Fundstelle: | Band 184, Jahrgang 1867, Nr. CXVI., S. 504 |

| Download: | XML |

CXVI.

Chemisch-technische Notizen; von Dr.

Georg Lunge.

(Fortsetzung von Bd. CLXXXII S. 394.)

Lunge, über die Fabrication von Knochenkohle schwefelsaurem

Ammoniak und Superphosphat.

V. Zur Fabrication von Knochenkohle,

schwefelsaurem Ammoniak und Superphosphat.

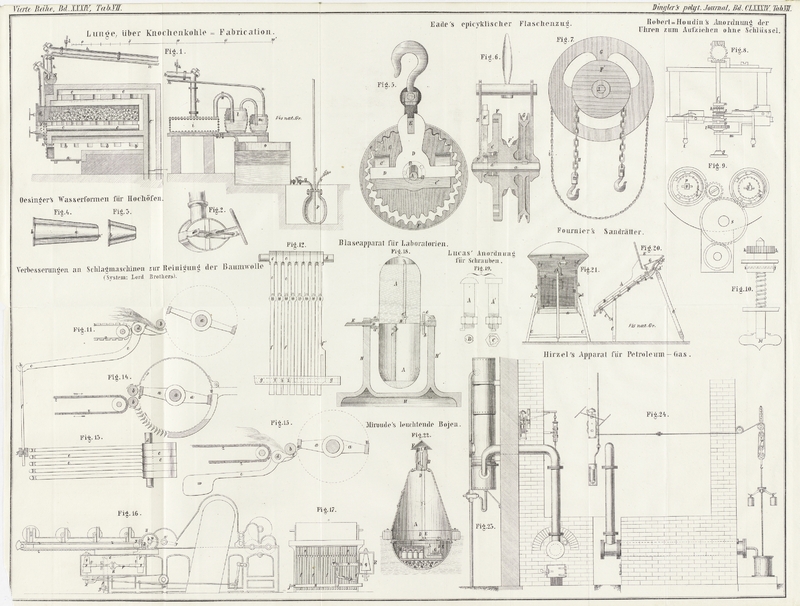

Mit Abbildungen auf Tab. VII.

A.Die Destillation der Knochen.

Die Knochenkohle, welche in so enormen Mengen bei der Fabrication und Raffinirung

des Rübenzuckers gebraucht wird, daß selbst die Abfälle davon einen sehr

wichtigen Handelsartikel ausmachen, wird fast allgemein in Deutschland nach

einem der unrationellsten Processe in der ganzen Technik dargestellt. Man

verkohlt die Knochen in gußeisernen Töpfen, welche höchstens 1/3 Centner fassen,

mit Aufwendung von verhältnißmäßig ungemein großen Arbeitskosten beim Einsetzen

und Ausnehmen der Töpfe; man muß nach Vollendung des Brandes den Ofen tagelang

erkalten lassen, ehe man ihn öffnen und befahren kann; man verliert endlich

nicht nur alle flüchtigen Producte der Verkohlung (trockenen Destillation),

sondern verursacht auch durch deren Geruch eine große Belästigung der

Nachbarschaft, da sie nie vollständig verbrennen. Als Gegengewicht gegen diese

Nachtheile wird man wohl die Ersparung von Brennmaterial durch die Hitze der

brennenden Destillationsgase nicht im Ernste anführen können, da der Verbrauch

an Kohlen noch immer viel größer bei der intermittirenden Topfverkohlung, als

bei der continuirlichen Retortenverkohlung ist. Der Grund, warum diese letztere

fast gar nicht von den Zuckerfabriken oder den für sie arbeitenden Fabrikanten

benutzt wird, läßt sich also wohl ausschließlich nur darin suchen, daß die

Retortenkohle, wie sie namentlich von Polen aus in den Handel kam, der Topfkohle

an Qualität nachstand, und namentlich immer zu braun erschien, gegenüber dem

sammtschwarzen Aussehen fehlerfreier Knochenkohle. Wenn in der That mit der

Retortenverkohlung eine solche Verschlechterung in der Qualität der Knochenkohle

unzertrennlich verbunden wäre, so ließe sich gegen Aufgeben der Retortenarbeit

von Seiten der Fabrikanten nichts sagen; sie würde dann auf den seltenen localen

Fall beschränkt bleiben müssen, wo der Werth der Kohle und der Ammoniaksalze

zusammen als Dünger denjenigen der Kohle allein als Entfärbungsmittel in der

Zuckerfabrication, und andererseits den an rohen Knochen übersteigt.Ganz unmöglich ist dieser Fall unter besonderen Umständen keineswegs. Anders steht es aber, wenn der Fehler in der Qualität der Kohle auf

schlechte Construction, Einmauerung oder Betrieb der Retorten zurückzuführen

ist.

Ich habe an mehreren Orten in England Gelegenheit gehabt, die Fabrication von

Knochenkohle für Zuckerraffinerien (natürlich von Colonialzucker) zu beobachten;

ich habe sie nirgends in Töpfen, sondern überall in Retorten darstellen sehen,

mit vollkommener Verwerthung der Destillationsproducte, und habe mich von der

tadellosen Qualität des Productes überzeugt. Es ist doch auch von vornherein

nicht anzunehmen, daß die englischen Raffineure mit einem Producte verlieb

nehmen sollten, welches für die Deutschen zu schlecht ist. Ich glaube mithin,

daß der Unterschied zwischen englischer und deutscher, resp. polnischer

Retortenkohle in den Apparaten und Verfahren liegen muß, und daß eine möglichst

genaue Beschreibung der letzteren, wie sie in England gebräuchlich sind, nach

meinen Beobachtungen und Notizen der technischen Welt Deutschlands von einigem

Interesse seyn wird. Wenn es einmal festgestellt ist, daß man in Retorten eine

ebenso gute Kohle als in Töpfen erzeugen kann, so liegt der Vortheil des

continuirlichen Verfahrens in den ersteren so auf der Hand, daß eine nähere

Auseinandersetzung darüber gar nicht erforderlich seyn wird. Der größte Theil

meiner Beschreibung bezieht sich auf eine Fabrik zu Greenock (in Schottland), doch

sind auch einige andere Fabriken berücksichtigt, und ich werde auch Gelegenheit

nehmen, eigene kritische Bemerkungen zu dem Mitgetheilten und Vorschläge zu

Verbesserungen und Erweiterungen einzuschalten.

Ein Hauptfehler der bei uns früher üblichen Retorten scheint der gewesen zu seyn,

daß ihr Durchmesser zu groß war. In Folge dessen konnte die Hitze nicht bis in

das Centrum der Retorte vordringen, wenigstens nicht in hinreichendem Maaße, und

ein Theil der Knochen entgieng immer der vollständigen Verkohlung. Natürlich

wird dieser Uebelstand sofort gehoben, wenn man die Retorten nicht weiter, oder

doch nur wenig weiter, als die gebräuchlichen Brenntöpfe nimmt. Obwohl die

letzteren in neuerer Zeit häufig enger als früher genommen werden, so kann man

doch einen Durchmesser von 12 Zoll im Lichten für durchaus nicht zu groß

ansehen, und in der That findet man auch in England die Retorten häufig nur 12

Zoll weit. In Greenock sah ich eine Combination von zwei zwölfzölligen und einer

achtzehnzölligen Retorte, und diese ist es, welche ich in der Figur 1 wiedergebe.

Indessen liegt gar kein Grund vor, warum man nicht alle drei Retorten nur

zwölfzöllig nehmen sollte, und ich selbst würde diese Construction vorziehen.

Das Material der Retorten ist Gußeisen von 1 Zoll Stärke. Chamotteretorten habe

ich nie beobachtet, und würde ihre Anwendung auch kaum für gerathen halten,

theils wegen der viel schlechteren Wärmeleitung, theils wegen der Gefahr, daß

durch die immer entstehenden Sprünge, ja schon durch die Porosität der Thonmasse

selbst ein Weißbrennen der Knochen verursacht werden könnte. Außerdem würde wohl

die Anwendung von Chamotteretorten diejenige von mechanischen Exhaustoren nach

sich ziehen müssen, und dadurch die Gefahr des Weißbrennens noch vermehrt

werden. Die Umstände bei der Gasbereitung aus Steinkohlen sind ganz andere, und

werden von den eben erwähnten Uebelständen wenig beeinflußt; eine nähere

Auseinandersetzung darüber gehört nicht hierher. Im Uebrigen ähnelt der

Knochenverkohlungsapparat ungemein dem Apparat zur Leuchtgasfabrication, wie man

aus der Beschreibung sehen wird.

Fig. 1

zeigt einen senkrechten Längsschnitt durch einen Ofen für drei Retorten. Es ist

nur eine Feuerstelle vorhanden, welche mit einem Gewölbe überspannt ist, in

dessen Seiten sich Füchse b, b zum Entweichen der

Flamme befinden. Die beiden unteren zwölfzölligen Retorten liegen seitlich davon

(man sieht die eine davon c, c' in Profilansicht)

und werden zuerst vom Feuer umspült, welches dann um die obere achtzehnzöllige

Retorte d, d' herumgeht und über derselben in einen

Zugcanal entweicht,

wie es aus der Zeichnung ersichtlich ist. Man beachte namentlich, daß sämmtliche

Füchse vorn enger seyn müssen als hinten, wie es auch die Zeichnung angibt,

damit das Feuer alle Theile der Retorten mit gleicher Stärke bestreicht.Ich habe dieß an dem betreffenden Orte nicht direct bemerken können, aber

es scheint mir dem Principe und der Praxis in anderen Fällen nach

unumgänglich nothwendig. Statt der hier gegebenen Construction kann auch jede beliebige andere

Art der Einmauerung gewählt werden, welche folgende Bedingungen vereinigt:

Schutz der Retorten vor der Stichflamme, gleichmäßige Erhitzung derselben rings

herum und Möglichkeit, eine Retorte auszuwechseln, ohne die übrigen zu stören,

oder den Ofen ganz einzureißen. Alle diese Bedingungen sind auch für Gasretorten

erforderlich, und jeder Gasingenieur wird mit Leichtigkeit den ganzen Apparat

für die Knochenkohle herstellen können.

Die Retorten bestehen aus zwei Theilen, einem am Boden geschlossenen Cylinder c und d, welcher den

eigentlichen Erhitzungsapparat darstellt, und einem durch Flansche damit

verschraubten Kopfe c' und d', welcher den Deckel und das Ableitungsrohr enthält; der Zweck

dieser Trennung ist der bekannte, nämlich den Körper c oder d, welcher nach und nach verbrennt,

auswechseln zu können, während der Kopf c' und d' so gut wie gar nicht leidet. Beiläufig leiden die

Retorten weit weniger und dauern weit länger (auch im Verhältniß zu ihrer

größeren Dicke) als die gewöhnlichen Brenntöpfe, weil sie nicht, wie diese, der

unaufhörlichen Abwechslung zwischen Erhitzen und Erkalten unterliegen. An der

Mündung haben die Retortenköpfe einen glatten Flansch, und zwei angegossene

Oesen, durch welche man nach Anlegung des Deckels eine Querstange zur

Verschraubung desselben einlegt; die Fig. 2, wo die

Einrichtung in größerem Maaßstabe (für eine elliptische Retorte) gezeichnet ist,

wird jede weitere Beschreibung des Deckelverschlusses unnöthig machen. Statt der

Schraube kann auch allenfalls ein Keil dienen. Ich will nur erwähnen, daß man

jedenfalls hier, wie in vielen Gasfabriken, statt der schweren gußeisernen

Deckel solche von 3/8'' starkem Eisenblech anwenden kann, welche sich mit

größter Leichtigkeit handhaben lassen; im Uebrigen wird der Verschluß ganz wie

bei Gasretorten, und ohne Kitt bewirkt.Ich habe in einigen Gasfabriken, welche eisenblechene Deckel anwenden,

etwas gebrauchten Reinigungskalk als Kitt verwenden sehen. Wenn die

Deckel glatt anschließen, so ist dieß besser als Kitt; sonst kann Thon

oder Lehm dazu dienen. Die Länge der Retorten ist natürlich nicht immer dieselbe, kann aber

nicht erheblich um 10 Fuß schwanken; in dem mir vorliegenden Falle war sie 10

1/3 Fuß, wovon 1 Fuß auf den aus dem Ofen hervorragenden Theil kam; diesen Fall habe

ich in der Zeichnung zu Grunde gelegt. Die Abführung der dampf- und

gasförmigen Destillationsproducte geschieht durch 3–4 Zoll weite Röhren

f, f, welche sämmtlich in ein quer über dem Ofen

fortlaufendes Hauptrohr g einmünden, das durch ein

Ueberlaufrohr in einem constanten Niveau mit Wasser (Theer u. dgl.) gefüllt

erhalten wird; die Röhren f, f tauchen zwei Zoll

tief in die Sperrflüssigkeit ein. Man bemerkt den Reinigungsstutzen in dem Knie

der Röhren f, f. Das Hauptrohr g ist ein gemeinschaftliches nicht nur für die drei

Retorten eines Ofens, sondern auch für die mehrerer Oefen, wenn solche, wie

gewöhnlich, zusammengebaut sind, was in allen Fällen geschehen wird, wo ein

etwas größerer Betrieb stattfindet, wieder ganz wie in Gasfabriken. Man spart

dann besonders an Mauerwerk und Eisen für die Verankerung, welche letztere

übrigens, als für jeden Techniker selbstverständlich, in der Zeichnung

fortgelassen ist, um sie nicht unnöthig zu compliciren.

Aus dem Hauptrohre g entweichen die Gase und die

meist noch nicht condensirten Dämpfe durch ein Leitungsrohr h, dessen Weite der Zahl der dazu gehörigen Retorten

entspricht; für 12 Retorten z.B. genügen 6 Zoll lichte Weite. Man gibt dem Rohre

h senkrecht über g

eine solche Aufsteigung, daß es von dort an fortwährenden Fall bis zu dem

Condensator i haben kann. Seine Länge war in dem

hier beschriebenen Falle circa 120 Fuß; der

Condensator i befand sich in freier Luft, außerhalb

des zur Verarbeitung seines Inhaltes bestimmten Gebäudes, und das Rohr h lief um die Wände des letzteren herum. Von Strecke

zu Strecke münden in das Rohr h Dampfröhren k, k, durch welche man Temperatur und

Feuchtigkeitszustand so regulirt, daß keine Verstopfung durch ausgeschiedenes

festes kohlensaures Ammoniak eintreten kann. Ob eine solche eingetreten ist,

wird man leicht daran erkennen können, daß das Rohr nur bis zur

Verstopfungsstelle warm und hinter derselben plötzlich kalt ist. Um eine größere

Kühlfläche zu erhalten, spaltet sich das Rohr h

(hier nicht gezeichnet) wieder in zwei schwächere Rohre, welche nebeneinander

bis zum Condensator i fortlaufen. Dieser letztere

ist ein niedriger, aber langer und breiter Behälter aus zusammengeschraubten

Gußeisenplatten, oder aus vernietetem Kesselblech, mit dampfdicht angefügtem

Deckel. Alle in dem Rohre h condensirte, so wie die

aus dem Hauptrohre g ablaufende Flüssigkeit sammelt

sich in diesem Behälter, und die große kühlende Fläche, welche seine Wände und

Deckel darbieten, bewirkt eine fast vollständige Condensation der verflüchtigten

Ammoniaksalze, welche in dem mit übergehenden und aus dem Dampfe condensirten

Wasser gelöst bleiben. Mir scheint es, als ob man statt des langen Rohres

h und des Gefäßes i

ebensowohl den bekannten senkrechten Luftcondensator der Gasfabriken anwenden

könnte, namentlich wo der Raum ein beschränkter ist. Man braucht auch dann

dieselbe Rohrlänge und ein Sammelgefäß für das Condensat, welche beide durch die

vielen Kniee und Scheidewände etwas kostspieliger als die hier mitgetheilte

Einrichtung ausfallen werden; die Dampfröhren in den Leitungsröhren wird man

auch dann brauchen, und sogar für jede Rohrlänge einen Dampfhahn anbringen

müssen. Ein Vortheil des senkrechten Röhrencondensators, neben der ebenerwähnten

Raumersparniß, ist jedenfalls die leichtere Uebersichtlichkeit, und die

geringere Wahrscheinlichkeit von Stockungen in den senkrechten Röhrentheilen;

dafür müssen die Kniee um so sorgfältiger beaufsichtigt werden. Es dürfte hier

am zweckmäßigsten seyn, einen Dampfhahn in der Mitte jedes Kniees

anzubringen.

Auf alle Fälle condensiren sich die Ammoniaksalze, unter welchen das kohlensaure

Ammoniak bei weitem vorwiegt, fast vollständig in dem Gefäße i, welches eine concentrirte wässerige Lösung

derselben enthalten wird, zugleich mit dem Theer, welcher sich ebenfalls in

diesem Gefäße sammelt. Der letzte Rest des Ammoniaks wird in den beiden Fässern

l und m absorbirt,

welche verdünnte Schwefelsäure enthalten. Man sieht aus der Zeichnung, wie die

Zuführungsröhren einige Zoll in die Säure eintauchen (dieser Theil der Röhren

muß von Blei seyn), während die Abführungsröhren dicht unter dem Deckel

abschneiden. Die Fässer l und m müssen mit Blei ausgeschlagen seyn, weil sie sonst nur sehr kurze

Zeit halten würden; längere Zeit können sie durch einen dicken Ueberzug von

Steinkohlentheer-Pech erhalten werden. Durch einen (nicht gezeichneten)

Holzhahn nahe am Boden des Fasses überzeugt man sich, ob die Säure gesättigt

ist, und läßt in diesem Falle die Lösung von schwefelsaurem Ammoniak ab, um sie

mit der Hauptlösung einzudampfen; dann füllt man durch ein Spundloch im Deckel

des Fasses frische Säure nach. Das nicht absorbirte Gas entweicht aus dem

zweiten Fasse m durch ein Abzugsrohr n von Eisen, welches nicht weiter als 2 Zoll zu seyn

braucht, da sich hier keine festen Producte mehr condensiren können. Das Rohr

n ist entlang dem Leitungsrohre h bis zurück zum Ofen geführt, hat also fortwährende

Steigung bis über dem Ofen selbst, so daß alles darin etwa noch Condensirte,

nach m zurückfließt. Dann tritt es mit offener

Mündung in eine der Feuerungen der Ofenreihe ein, wo sich die Gase mit der

Feuerluft mischen und in deren langem Wege um die Retorten herum vollständig

verbrennen; es ist kaum möglich, daß noch irgend welche riechende Bestandtheile

entweichen sollten.

Auch bewirkt die Verbrennung des Gases natürlich eine Ersparung an Brennmaterial, welche

durchaus nicht unbedeutend ist. Wenn man, wie gewöhnlich, mehrere Oefen neben

einander hat, z.B. vier Oefen mit zwölf Retorten, so wird es räthlich seyn, das

rückkehrende Rohr n über dem Ofen in vier Zweige zu

theilen, von denen je einer in jede der Feuerungen eintritt; sie sind mit Hähnen

zu versehen, damit man das Gas je nach Bedarf in eine oder die andere der

Feuerungen leiten kann, wo eben größere Hitze verlangt wird. Eine Gefahr des

Zurückschlagens der Flamme in das Rohr ist in diesem Falle durchaus nicht zu

befürchten; schon in dem engen und langen Rohre n

ist die Abkühlung so stark, daß sich keine Entzündung darin fortpflanzen kann

(nach dem Princip der Davy'schen Sicherheitslampe),

und zum Uebermaaße dienen die beiden Fässer l und

m als hydraulische Ventile, welche das Gas nur

nach einer Richtung hin, aber nicht zurückgehen lassen.

Das in i condensirte Gemisch von Theer und wässeriger

Lösung läßt man von Zeit zu Zeit nach dem Absitzbehälter o ablaufen, wo man ihm so lange Ruhe gestattet, bis die Flüssigkeiten

sich vollkommen getrennt haben. Man kann auch zwei solcher Gefäße anwenden, und

die Flüssigkeit aus i durch ein schwanenhalsförmiges

Ablaßrohr, welches das Gas nicht entweichen läßt, continuirlich nach dem einen

der Absitzgefäße laufen lassen, während das andere sich in Ruhe befindet. Der

Theer schwimmt zu oberst, weil er leichter als Wasser ist, ähnlich dem

Braunkohlen- und Torftheer, aber unähnlich dem Steinkohlentheer; man

entfernt ihn durch Abhebern oder Abschöpfen. Es läßt sich nicht läugnen, daß

dieser Theer bis jetzt ein unangenehmes Nebenproduct darstellt. Wenn man nicht

anders kann, so destillirt man ihn zusammen mit Steinkohlentheer; aber sein

Reichthum an Anilin, Picolin und der großen Reihe ihrer Homologe ist eine nichts

weniger als angenehme Eigenschaft hierbei. Ein kleiner Theil wird in Apotheken

als „Knochenöl“ verwendet und gut bezahlt; nach englischen

Quellen soll er auch von Gerbern gebraucht werden, worüber mir nichts Näheres

bekannt ist. Es steht fast mit Sicherheit zu erwarten, daß über kurz oder lang

auch dieses, jetzt ungern gesehene Abfallproduct eine Anwendung finden und zu

einem viel begehrten Handelsartikel werden wird, wie so viele andere. Vorläufig

wird man ihn, abgesehen von den angeführten Verwendungen, wohl immerhin in

manchen Fällen als Substitut des Steinkohlentheeres, z.B. zu Pappdächern,

Anstrichen und dergl., gebrauchen können.

Die unter dem Theer im Gefäße o sich ansammelnde

Lösung wird durch einen Hahn im Boden abgelassen. Da man in diesem Stadium schon

ziemlich tief angekommen seyn wird, so wird es in den allermeisten Fällen nicht

mehr möglich seyn, natürlichen Fall von dem Hahne im Boden von o nach dem Saturationsbottich oder Dampfkessel für

das Ammoniakwasser eintreten zu lassen. Pumpen, Elevatoren u. dgl. kann man aber

kaum gebrauchen, weil alle feineren Metalltheile zu sehr durch die chemische

Wirkung der Flüssigkeit leiden würden, und schon aus diesem Grunde wäre ein

Apparat nach Art der Monte-jus in den

Zuckerfabriken der empfehlenswertheste, wenn er auch nicht schon im Allgemeinen

ein so rationelles Princip verträte. Meine Abbildung und Beschreibung bezieht

sich auf diejenige Form des Monte-jus (wie

ich ihn in Ermangelung eines besseren Namens nennen will), welche man in England

nicht nur für diesen Zweck, sondern namentlich auch zur Hebung von Schwefelsäure

sehr allgemein in Anwendung findet; nur ersetzt im letzteren Falle comprimirte

Luft den Dampf. p stellt ein Gefäß aus starkem

Gußeisen (bis 2 Zoll dick) vor, dessen Gestalt derjenigen der englischen

Sodawasserflaschen sehr ähnlich und wahrscheinlich direct von ihr entlehnt ist,

da es in beiden Fällen auf die beste Form zur Widerstandsfähigkeit gegen inneren

Druck ankam. Der dicht mit dem Untertheil verschraubte Deckel enthält drei

Oeffnungen für eben so viele Röhren, von denen q das

Ammoniakwasser aus o, und r Dampf leitet; s ist das Druckrohr,

welches man bis zu beliebiger Höhe und in beliebigen Windungen führen kann. Man

füllt erst den Monte-jus p fast voll,

schließt den Hahn von q und läßt durch r Dampf eintreten, welcher auf die Oberfläche der

Flüssigkeit drückt und sie durch das Rohr s

forttreibt. Wenn p entleert ist, schließt man den

Hahn von r, öffnet den von q und beginnt das Spiel von Neuem. Auf diese Art transportirt man die

ganze zu verarbeitende Flüssigkeit nach dem Theile der Fabrik, wo man sie der

weiteren Behandlung unterwirft, wie es später beschrieben werden soll.

Die Art der Arbeit mit diesem Apparate ist folgende. Zwei Mann sind zur Bedienung

von je 12 Retorten erforderlich, welche eine nach der anderen entleert und

wieder frisch beschickt werden. Jeder Brand dauert 6 Stunden; es sind also im

Ganzen 48 Beschickungen in 24 Stunden zu machen, und sie sind so vertheilt, daß

jede halbe Stunde eine andere Retorte darankommt, und die Arbeiter mithin stets

beschäftigt bleiben, ohne zu viel Arbeit auf einmal zu haben. Nach dem Oeffnen

der Retorte wirft man die vorn zunächst der Mündung liegende Kohle mit einer

Schaufel heraus, weil sie nie ganz gut gebrannt ist, und zieht dann den ganzen

Rest so schnell als möglich in Cylinder aus dünnem Eisenblech aus, welche den

ganzen Inhalt einer Retorte fassen. Sie sind 2 1/2 bis 3 Fuß weit und etwa 2 Fuß

hoch; am oberen Rande haben sie einen Falz, in welchen ein eiserner Deckel mit

Handhabe paßt, den man sofort nach dem Hereinstürzen der Kohle auflegt und mit Thon

verschmiert. Obwohl die Kohle in vollem Glühen und theilweise noch brennend

ausgezogen wird, so reicht doch die beschriebene Vorrichtung vollkommen hin, um

ihr Weißbrennen zu verhüten. Die Löschcylinder werden von einem Mann auf einer

Art niedriger Karren (bogie) an den Ofen

herangefahren und nach dem Füllen auf dem Karren nach dem offenen Hofraume

weggefahren, durch Neigen des Karrens (dessen nur wenige Zoll hohe Räder nahe an

der Handhabe liegen) heruntergelassen und nun so lange sich selbst überlassen,

bis sie vollkommen ausgekühlt sind; erst dann werden sie geöffnet und entleert.

Man hat natürlich immer eine ganze Anzahl Löschcylinder in der Abkühlung

begriffen stehen, welche einer nach dem anderen geöffnet werden.

Sobald eine Retorte entleert worden ist, wird sie wiederum gefüllt, wozu die

bekannte, auch in Gasfabriken übliche, lange, halbrunde Schaufel dient, welche

die ganze Retorte auf einmal füllt. Uebrigens hat man vollkommen Zeit, die

Retorte von zwei raschen Arbeitern mit der Wurfschaufel füllen zu lassen, wobei

man sie voller machen kann; obwohl sie immer in Kirschrothgluth ist, tritt doch

eine Entzündung der Knochen nicht augenblicklich ein. Dann wird der Deckel

vorgelegt und verschraubt, und die Retorte sechs Stunden sich selbst überlassen.

So geht es continuirlich fort, mit der in England und noch mehr in Schottland

selbstverständlichen Unterbrechung durch den Sonntag, über den hinüber die

Retorten nur heiß gehalten werden, ohne zu arbeiten. Die zu verwendenden Knochen

werden vorher in gewöhnlicher Weise von Fett befreit.

Zum Zerkleinern (Brechen) der Knochenkohle dienen mannichfache Vorrichtungen. In

der Greenocker Fabrik waren dazu zwei Walzenpaare vorhanden, beide senkrecht zur

Achse mit scharfen Riffeln versehen, welche also gleichsam Ringe um den Körper

der Walzen bilden. Die Riffeln sind nicht ganz parallel mit den Endflächen,

sondern bilden einen allerdings sehr spitzen Winkel mit denselben; dadurch wird

die Wirkung von Scherenschnitten erreicht werden, indem die Riffeln auf den

beiden Walzen nach entgegengesetzten Seiten schräg verlaufen, ähnlich wie es

beim Papierholländer der Fall ist. Die Riffeln des zweiten Walzenpaares sind

etwas enger gestellt als die des ersten; natürlich kann man auch die Walzen

jedes Paares enger oder weiter stellen. An anderen Orten findet man dasselbe

Princip, das der scharfen schrägen Riffeln, mit demjenigen der Kaffeemühle

vereinigt; die Riffeln sind nämlich an der Innenseite eines etwas conischen

Ringes angebracht, in welchem sich gleichfalls ein cannelirter conischer Körper

dreht.

Es bleibt nun noch übrig, etwas über die Verarbeitung der condensirten Lösung von

kohlensaurem Ammoniak und Schwefelammonium zu sagen. Dieselbe ist bei weitem

concentrirter als das Gaswasser der Steinkohlengasfabriken, so daß sie wohl

einen etwas größeren Transport aus verschiedenen Knochenkohlenfabriken nach

einer gemeinschaftlichen Ammoniakfabrik lohnen würde. In den meisten Fällen wird

sie aber an Ort und Stelle aufgearbeitet, zumal da die dazu erforderlichen

Apparate weder sehr umfangreich, noch kostspielig sind, und das Ganze meist zu

dem Complex einer Düngerfabrik gehört. In der Fabrik zu Greenock wird das

Ammoniakwasser durch den beschriebenen Monte-jus in einen großen hölzernen Bottich gedrückt, welcher

auf dem Dache der Fabrik im Freien steht, und dort mit Schwefelsäure gesättigt.

Das Gas entweicht mithin in die freie Luft, und obwohl es meist Kohlensäure und

nur wenig Schwefelwasserstoff enthält, so dürfte doch dieses Verfahren nur an

wenigen Orten thunlich seyn; in Greenock wird es durch die hohe Lage der Fabrik

und die Nähe des Meeres ermöglicht. An den meisten anderen Orten muß man den

Schwefelwasserstoff durch Verbrennen zu beseitigen suchen, was keineswegs zu den

leichten und angenehmen Aufgaben der Technik gehört; alle anderen

Absorptionsarten sind viel zu umständlich und kostspielig.

Meiner auf lange Erfahrung mit dem Gaswasser gestützten Ansicht zufolge ist es

entschieden anzurathen, das Ammoniakwasser nicht direct mit Säure zu sättigen,

sondern es in einem Dampfkessel mit Zusatz von Kalk zu destilliren und die

Dämpfe in Säure aufzufangen oder zu Ammoniakflüssigkeit (Salmiakgeist) zu

condensiren. Wie große Vortheile dieses Verfahren in jeder Beziehung hat, durch

geringere Kosten für Brennmaterial, Gewinnung eines unvergleichlich reineren

Productes, Vermeidung jeder Belästigung der Nachbarschaft u.s.w., habe ich in

meiner demnächst erscheinenden Schrift „über die Verarbeitung des

Steinkohlentheeres und Ammoniakwassers“ (Verlag von Vieweg in Braunschweig) ausführlich dargelegt; man

findet darin auch Beschreibungen und Zeichnungen der benöthigten Apparate.

An diesem Orte ist kein Raum vorhanden, darauf einzugehen, und ich will nur noch

einige Worte darüber sagen, wie in der beschriebenen Fabrik mit der Lösung von

schwefelsaurem Ammoniak weiter verfahren wird. Sie fließt aus dem

Saturationsbottich in große bleierne Pfannen, und wird daselbst durch

Hochdruckdampf unter starkem Sieden abgedampft. Der Dampf tritt durch eine

geschlossene Spirale von Bleirohr ein, welche auf dem Boden der Pfanne liegt.

Die Pfannen sind mit einem trichterförmigen, innen mit Blei bekleideten

Schwadenfange bedeckt. Aus ihnen läuft die hinreichend eingedampfte Lösung in

die niedriger stehenden Krystallisirgefäße. Diese sind sechs Fuß im Quadrat

und 1 1/2 Fuß hoch; sie sind aus zwei Zoll starken Bohlen zusammengesetzt und

mit Blei ausgeschlagen. Im Boden haben sie ein Loch, welches durch einen Zapfen

mit langem Stiel verschlossen ist; nach Beendigung der Krystallisation öffnet

man den Zapfen, läßt die Mutterlauge in darunter angebrachte Holztröge ablaufen

und schaufelt die Krystalle in andere Tröge mit durchlöcherten Böden, welche

ebenfalls Abfluß nach dem Mutterlaugen-Reservoir haben. Man läßt die

Krystalle längere Zeit abtropfen und lufttrocken werden, worauf das

schwefelsaure Ammoniak entweder in den Handel kommt, oder, wie es meist

geschieht, unmittelbar in der Fabrik selbst zur Zusammensetzung von Düngemitteln

verwendet wird.

B.Künstlicher Dünger (Superphosphat).

Die Fabrication von Superphosphat ist in England im Principe natürlich dieselbe

wie in Deutschland; in der praktischen Ausführung tritt aber in England die

Anwendung mechanischer Hülfsmittel weit mehr hervor. Als phosphorsäurehaltiges

Material dienen Knochenmehl, Knochenkohlenabfall, Koprolithen, Sombrerophosphat

u. dgl.; zur Aufschließung verwendet man stets nur Schwefelsäure, nicht

Salzsäure, welche man an einigen Orten Deutschlands mit Vortheil zum theilweisen

Ersatz der Schwefelsäure gebraucht. Die Schwefelsäure wird in der Stärke

genommen, wie sie direct aus den Kammern abfließt, also von 1,500 bis 1,600

spec. Gewicht; in der That sind die englischen Düngerfabrikanten regelmäßig auch

Fabrikanten ihrer eigenen Schwefelsäure. Die Einrichtung ist dann immer so, daß

die Säure direct aus den Kammern durch ein Rohr in den Apparat fließt, wo die

Aufschließung der phosphorsäurehaltigen Substanzen stattfinden soll; wenn die

Niveaus der Localitäten dieß nicht gestatten, so drückt man die Säure

vermittelst des in dem vorigen Artikel beschriebenen Monte-jus in ein höher belegenes Reservoir. Wenn man Dampf von

höherem Drucke hat, so kann man diesen direct anwenden, weil sich nicht so viel

davon condensirt, um die Säure zu stark zu verdünnen; anderenfalls bringt man

eine Luftpumpe an, welche sogar allenfalls durch Menschenkraft bewegt werden

kann; daß die comprimirte Luft in dem Monte-jus ganz ebenso wie der Dampf wirkt, ist von selbst

ersichtlich. Unter allen Umständen vermeidet man die großen Kosten,

Unannehmlichkeiten und Risicos, welche der Transport der Säure in Ballons

veranlaßt.

Die Materialien werden unter Kollergängen (verticalen Mühlsteinen) gemahlen,

welche 5 bis 6 Tonnen (100 bis 120 Ctr.) täglich fertig machen. Der Bodenstein

ist mit einer gußeisernen Platte, welche am besten flach schalenförmig

ist, bedeckt und die Läufer sind mit einem (etwa 1 1/2 Zoll) dicken gußeisernen

Ringe eingefaßt, so daß das Mahlen zwischen Eisen und Eisen stattfindet. Der

Durchmesser der Läufer ist etwa sechs Fuß; sie müssen namentlich zum Mahlen der

sehr harten Koprolithen sehr schwer seyn. An vielen Orten wendet man auch

horizontale Mühlsteine an; doch habe ich solche zufällig nie in Arbeit gesehen,

und weiß nichts Näheres über Construction und Production derselben, als daß man

französische Mühlsteine anwendet. Knochen braucht man bekanntlich nicht sehr

fein zu mahlen, wenn sie für Superphosphat bestimmt sind; jedoch wird

Superphosphat aus Knochenmehl verhältnißmäßig selten gemacht, außer auf

besondere Bestellung. Vor dem Mahlen werden die Knochen übrigens mit Wasser

ausgekocht, um das Fett zu gewinnen, und einige Stunden lang gedämpft, wie es

auch in Deutschland meist geschieht. Man zieht es vor, den Stickstoffgehalt

durch Zusatz von schwefelsaurem Ammoniak zu erreichen, und hat z.B. zwei Sorten,

eine mit 4 Proc. und eine mit 8 Proc. schwefelsaurem Ammoniak. Die Koprolithen,

das Sombrerophosphat und alle ähnlichen Phosphate müssen sehr fein gemahlen

werden, weil ihre Ausschließung durch Säure nur schwierig von statten geht. Die

Qualität der Koprolithen ist bekanntlich sehr verschieden; manche Sorten sind so

reich an kohlensaurem Kalk und verursachen dadurch einen solchen Verlust an

Säure, daß ihre Anwendung kaum rentirt. Im Allgemeinen richtet man die Quantität

der Säure so ein, daß der fertige Dünger etwa 25 Proc. lösliche und 10 Proc.

unlösliche Phosphate enthält.

Das Mischen der Phosphate mit der Säure wird in kleineren Fabriken in gemauerten,

mit Theeranstrich versehenen Gruben durch Handarbeit vorgenommen, erfordert aber

nicht nur sehr viel Arbeitskraft, sondern auch so viel Zeit, daß es in großen

Fabriken sehr unbequem wäre. In solchen findet man stets mechanische

Mischapparate, von denen ich zwei verschiedene anführen will. Der eine besteht

aus einem zehn Fuß langen, einen Fuß weiten Cylinder von 1'' starkem Gußeisen,

welcher etwas geneigt liegt. In ihm bewegt sich eine vierkantige Welle, welche

ihrer ganzen Länge nach mit Flügeln in der Art besetzt ist, daß eine

archimedische Schraube entsteht, welche das an dem einen Ende eingeführte

Gemenge von Phosphaten und Säure langsam forttransportirt und dabei gründlich

durchmischt, bis es am anderen Ende des Cylinders fertig anlangt. Die Flügel der

Schraube sind lauter einzelne Stücke, welche mit einer Hülse auf der Welle

aufsitzen und, da dieselbe kantig ist, sich nicht darauf drehen können, sondern

mit ihr umgehen müssen. Ein einziges Modell reicht für alle aus, indem man immer

jedes folgende Stück um eine Seite des Viereckes verstellt, so daß vier Flügel einen vollkommenen

Schraubengang bilden, dessen Durchmesser der innere des Cylinders und dessen

Höhe etwa zwei Fuß ist; der Cylinder enthält also fünf Umgänge der Schraube. Man

hält immer eine Anzahl von Schraubenflügeln vorräthig, um die abgenutzten sofort

auswechseln zu können, was in Folge der Wirkung der Säure häufig nothwendig

wird. Das Mehl fällt durch einen Trichter an dem höheren Ende ein, und die Säure

stießt unmittelbar daneben durch ein Rohr zu; man muß das Gemisch immer ziemlich

feucht halten, weil sonst die Mischungsschraube zu schwer geht.

Die andere zu erwähnende Mischungsvorrichtung ist ein kleiner Kollergang mit

Steinen von etwa 2 Fuß Durchmesser, welche ebenfalls mit einem dicken Eisenreif

umgeben sind. Statt des Bodensteines und seiner Zarge dient ein kreisförmiger

Trog aus Gußeisen. Man soll dadurch bessere Aufschließung mit geringerem

Säureverbrauch erreichen, als in dem erst beschriebenen Apparate, und kann

jedenfalls das Gemisch trockener halten.

Um das Superphosphat in einen feinkörnigen Zustand zu bringen, wenden die meisten

Düngerfabriken den Carr'schen Desintegrator an,

welchen ich in meiner nächsten Mittheilung beschreiben werde.

Tafeln